reactivos dispersantes SULFATO DE COBRE CuSO4

El CuSO4 5 H2O, sulfato de cobre con 5 moléculas de agua,

forma cristales azules brillantes asimétricos del sistema

triclínico con una densidad de 2.28 g/ml. Es un activador

de la esfalerita, también pirita, calcopirita, pirotita,

arsenopirita y cuarzo La materia prima para la fabricación

del sulfato de cobre sirve el ácido sulfúrico y

cobre en forma de chatarra y desperdicios en la industria de

labrado de metales o productos metalúrgicos semielaborados

Es ampliamente usado saturada o en soluciones en los circuitos de

flotación de zinc para la reactivación de los

sulfuros de zinc que han sido deprimidos en la etapa anterior

(circuito de bulk). La acción activadora, consiste en que

el ión cobre del sulfato de cobre reemplaza al ión

zinc en la celda cristalina del mineral, formando una

película de CuS sobre la esfalerita; la esfalerita

seguidamente se comporta como mineral de cobre, sobre el

cuál el xantato puede ser absorbido y por consiguiente, el

mineral puede ser flotado En medio alcalino la activación

de la blenda de zinc se realiza no sólo mediante la

adsorción del ión cobre bivalente, sino

también mediante la sorción (adhesión) de

partículas coloidales de hidróxido de cobre sin

desplazar sal catión zinc o con un desplazamiento no

equivalente Toxicidad: Es tóxico penetrando en el

estomago, provoca náuseas, vómitos, dolores en el

abdomen y otras descomposiciones del organismo La piel de la

cara, los cabellos y las conjuntivas de los ojos de los operarios

tienen a veces un color amarillo verdusco o negro verdusco. En

las encías pueden aparecer franjas rojo oscuras o rojo

purpuro; en algunos casos aparecerán pequeñas

erupciones rojas

19 c. REGULADORES DE pH Son los reactivos que controlan la acidez

o alcalinidad de la pulpa. Es un reactivo que cambia la

concentración del ión hidrógeno de la pulpa,

lo cual tiene como propósito incrementar o decrecer la

adsorción del colector como se desee salvo raras

excepciones, la efectividad de todos los agentes de

flotación, depende grandemente de la concentración

de hidrógeno o ión hidroxilo en la pulpa. Uno de

los principales objetivos de la investigación por

flotación, es encontrar el pH óptimo para cualquier

combinación de reactivos y mineral, La mayoría de

plantas de flotación, que tratan minerales sulfurados,

operan con una pulpa alcalina para dar optima metalurgia,

así como para mantener la corrosión al

mínimo. Muy pocas plantas operan en circuitos

ácido; esto para el caso en que se estén flotando

minerales contenidos en las colas de una lixiviación

ácida CAL CaO En la práctica se emplea cal

cáustica CaO y cal hidratada Ca(OH)2 El hidróxido

Ca(OH)2 pertenece a las bases fuertes. Con la cal pueden ser

obtenidas soluciones acuosas con una concentración del

0.17% en peso a 25 oC. Las soluciones de cal generalmente se

denominan agua de cal y las suspensiones acuosas, lechada de cal

La interacción de la cal cáustica con agua

transcurre con desprendimiento de una gran cantidad de calor

(apagamiento de cal). La cal cáustica es obtenida mediante

la calcinación de la caliza frecuentemente en hornos de

cuba CaCO + 43 Kcal CaO + CO2 El CaO es depresor mas común

de pirita y en exceso de otros minerales sulfurosos. El calcio es

el reactivo mas comúnmente usado, para recubrir pirita y

otros iónes metálicos, con el objeto de deprimirlos

(los conviertes completamente mojables) en presencia de xantato

Toxicidad: La cal en polvo irrita las membranas mucosas

provocando estornudos y tos. Es particularmente peligrosa la cal

cáustica, cuya acción reside en la

saponificación de la grasa, absorción de la humedad

en la piel, disolución de proteínas,

irritación y quemazón de tejidos. Al caer cal a los

ojos frecuentemente se observa edema vidrioso y fuerte hiperemia

de la conjuntiva A ser afectada la piel, las partículas de

cal pegadas a ésta se deben eliminar con aceite mineral o

vegetal, y luego hacer fomentos con una solución al 5% de

ácidos cítricos, tartárico, acético o

muriático. Al caer cal en los ojos es imprescindible

lavarlos inmediatamente con agua y luego neutralizarlos con una

solución al 10 – 20% de amonio tartárico neutro La

ropa de trabajo de los operadores que trabajan con cal debe estar

ceñida al cuerpo. Deben usar guantes y anteojos con

montura de cuero, usar respiradores. Las partes del cuerpo

descubiertas se recomienda untarlas con vaselina

¿Cuál es el trabajo de los reactivos reguladores de

pH? Ya hemos explicado lo que es el pH. Ahora nos hace explicar

que cada sulfuro (cobre, plomo, zinc y fierro) tiene su propio pH

de flotación donde flota mejor. Esta propiedad

también varía según el mineral y la mina de

donde procede. Los reactivos reguladores de pH tienen la

misión de dar a la pulpa el pH necesario para una mejor

flotación

20 EFECTOS DE LOS REACTIVOS REACTIVOS ESPUMANTES Aceite de Pino

Frother 70, MIBC EXCESO Gran cantidad de espumas Rebalsan los

canales y cajones DEFECTO Muy baja la columna de espuma Los

sulfuros valiosos se pasan al Dowfroth 250 COLECTORES Tendencia a

ensuciar los concentrados relave Xantato Z – 11 Xantato Z

– 6 Aerofloat 25 Ditiofosfatos Reactivo 301 MODIFICADORES

Sulfato de Zinc y Bisulfito de sodio (Deprime sulfuros de zinc,

ZnS) Cianuro de Sodio (Deprime Pirita y sulfuro de zinc)

Bicromato de Sodio (Deprime sulfuros de plomo) Se usa para

separar plomo de cobre Sulfato de cobre (Reactiva los sulfuros de

zinc que han sido deprimidos por el sulfato de zinc) Lechada de

cal, Carbonato de sodio (reguladores de pH y depresores de

Pirita) Superfloc, Separan Flotan todo tipo de sulfuros No hay

selección Se ensucian los concentrados Flota pirita e

insolubles Produce carga circulante Despilfaro, consumos muy

altos Aumenta consumo de CuSO4 Peligro de envenenar la pulpa

Depresión de sulfuros de plomo Activación de

sulfuros de fierro al bajar el pH Un exceso en el circuito de Pb

o bulk, deprime los sulfuros de Pb y Ag Activa los sulfuros de Zn

al subir pH Despilfarro consumo alto inútil Aumenta

consumo de colectores Peligro de envenenar la pulpa Aguas con

alto contenido de iones Cr Se espesan las espumas de los

concentrados de zinc, y los concentrados se ensucian con pirita

Producen perdida de sulfuros en el relave Producen carga

circulante innecesaria Se eleva demasiado el pH Las espumas son

frágiles Aumenta el consumo de colectores Los sulfuros se

pierden en el relave Espumas muy pobres con concentrado limpio

Espumas muy frágiles Los sulfuros valiosos se pasan al

relave Flotan los sulfuros de zinc en el circuito de plomo o bulk

Flotarían mucho fierro y se ensuciaría el

concentrado Flota mucho plomo con el cobre en la

separación No se reactivan completamente los sulfuros de

zinc que vienen de la flotación bulk. Además, se

suavizan las espumas y los sulfuros valiosos se pasan al relave

(espumas muy frágiles) Se baja el pH Flota pirita en

exceso Se espesa las espumas Se ensucia el concentrado

(floculante, Demasiado costo. Veloz asentamiento Pérdida

de sólidos en el rebalse del aglomerantes de lamas)

Silicato de sodio de los sólidos, pueden plantar los

rastrillos del espesador espesador Almidón (dispersantes

Peligro de No dispersa bien la ganga silicosa. de lamas)

envenenar la Se ensucian los concentrados pulpa

21 3. CIRCUITOS DE FLOTACIÓN Y EQUIPOS La flotación

es una operación destinada a seleccionar los sulfuros

valiosos contenidos en la pulpa y rechazar la ganga como relave.

Pero resulta casi imposible hacer esta operación en una

sola celda y conseguir un concentrado limpio y un relave

igualmente limpio; es necesario que las espumas de las primeras

celdas pasen a un nuevo grupo de celdas que se encarguen de

limpiar los elementos indeseables que hayan logrado flotar con la

parte valiosa. Lo mismo ocurre con los relaves de la primera

máquina ya que aún tienen apreciable cantidad de

sulfuros valiosos que no se pueden perder y es necesario

recuperarlos en otro grupo de celdas Por esta razón, en la

sección flotación se tiene tres tipos de

máquinas (circuitos): a. De cabeza o Rougher

(Desvastadoras) b. Limpiadora o Cleaner c. Scavenger Celdas de

Cabeza o Rougher (desvastadoras) Estas maquinas reciben la pulpa

de cabeza procedente de los acondicionadores o de los molinos.

Aquí flota la mayor parte de los sulfuros valiosos. Pero

en estas celdas sólo obtendremos concentrados y relaves

“provisionales”. Las espumas obtenidas en las

desvastadoras no es un concentrado final, porque todavía

contiene muchas impurezas Celdas Limpiadoras Estas

máquinas sirven para quitar la mayor cantidad de las

impurezas contenidas en las espumas del rougher y nos dan

finalmente un concentrado, esto se hace a través de la:

1ra Cleaner, 2da Cleaner y 3ra Cleaner Las espumas de la 3ra

cleaner, forman el concentrado final que va al espesador Celdas

Scavenger Estas máquinas reciben el relave de la rougher y

tratan de hacer flotar el resto de los sulfuros que no han podido

flotar en las celdas de cabeza, ya sea por falta de tiempo,

deficiente cantidad de reactivos, o por efectos mecánicos

Pero las espumas que obtenemos en estas máquinas no las

podemos enviar al espesador porque están sucias, pero

tampoco las podemos desechar porque contienen mucho material

valioso. Entonces, ¿Qué debemos hacer? Regresarlas

al circuito, en este caso a la cabeza de flotación

Productos Intermedios (Medios) Los relaves de las limpiadoras y

las espumas de las agotadoras son productos más ricos que

el relave final pero más pobres que los concentrados

finales. Por esta razón, tienen que tratarse nuevamente, a

fin de recuperar la mayor cantidad posible de sulfuros valiosos

contenidos en ellos. Estos productos se llaman intermedios o

medios (meddlings) Productos finales El circuito de

flotación nos proporciona dos productos finales: – Los

concentrados – Los relaves No siempre se puede señalar que

un concentrado y su relave tengan leyes fijas. Esto depende, en

gran parte de la ley de la cabeza. Solamente podemos recomendar

que usted. Como buen

22 flotador trate siempre de obtener los relaves más

limpios que pueda, y un buen concentrado según la ley que

le indique su Supervisor 3.1 FUNCIONES DE LAS CELDAS DE

FLOTACIÓN Los equipos en los cuales se realizan los

procesos de flotación se denominan celdas de

flotación y son construidos de modo que favorezcan la

realización del proceso mediante las siguientes funciones:

– Mantener en suspensión las partículas de la pulpa

que ingresa a la celda de flotación, evitando la

segregación de los sólidos por el tamaño o

por la densidad – Formar y diseminar pequeñas burbujas de

aire por toda la celda; los volúmenes de aire requeridos

dependerán del peso de material alimentado – Promover los

choques entre partículas minerales y las burbujas de aire

con él fin de que el conjunto mineral-burbuja formado

tenga una baja densidad y puede elevarse desde la pulpa a una

zona de espumas, las cuales serán removidas de la celda

conteniendo el concentrado – Mantener condiciones de quietud en

la columna de espumas para favorecer su estabilidad.

También permitir una adecuada evacuación tanto de

relaves como de concentrados, así como la fácil

regulación del tanto de relaves como de concentrados,

así como la fácil regulación del nivel de

pulpa en las celdas, de su aireación y del grado de

agitación De acuerdo a lo anterior las celdas de

flotación deberán tener zonas especificas: Zona de

mezcla; aquella en la cual las partículas minerales toman

contacto con las burbujas de aire Zona de separación; en

la que las burbujas de aire se condensan una con otra y eliminan

partículas indeseables que pudieran haber sido arrastradas

por atrapamiento u otro motivo Zona de espumas; en la que las

espumas mineralizadas deberán tener estabilidad y ser

removidas de la celda conteniendo el concentrado Zona de Espumas

Zona de Separación Zona de Espumas Zona de

Separación Zona de Mezcla 3.2 TIPOS DE CELDAS DE

FLOTACIÓN A. CELDAS MECÁNICAS: Se utiliza en forma

generalizada en nuestro medio; se caracterizan por tener un

agitador mecánico que mantiene la pulpa en

suspensión y dispersa el aire dentro de ella. A este tipo

pertenecen las celdas: Agitair, Denver, Morococha, Outokumpu,

Wenco, etc.; pueden operar individualmente como las Morocochas,

en bancos de flujo abierto o divididos en varios

compartimientos

– – – – – 23 Los bancos divididos en celdas por paredes

intermedias como el caso de las DENVER Sub – A, son

utilizados especialmente en plantas pequeñas, donde se

requiere que el impulsor actúe como una bomba o en etapas

de limpieza donde es necesario un control estricto de niveles de

pulpa, agitación, etc. Los bancos de flujo libre

proporcionan ventajas por su construcción y mantenimiento

más simple y mejor suspensión de las

partículas gruesas al eliminarse las paredes intermedias:

Las partes más importantes de estas celdas son:

Árbol – sistema accionamiento Labio de la celda

Forros de fondo Motor Eje central Canal de espumas Tubería

de alimentación Tubería de aire a baja

presión El difusor Forro lateral La aeración en las

celdas mecánicas pueden realizarse por insuflación

forzada de aire o por la acción succionante del impulsor;

la utilización generalizada de este tipo de maquinas,

frente a las neumáticas se deben a las dos ventajas que

indiscutiblemente ofrecen – Mantienen adecuadamente los

sólidos en suspensión – Es posible arrancar con

relativa facilidad cuando se encuentran cargadas. La nueva

tendencia en la construcción de celdas mecánicas se

orientan a máquinas de gran tamaño, con lo que se

logra una reducción en el número de celdas,

mejoramiento en el control y facilitando el mantenimiento

CARACTERÍSTICAS GENERALES DE LAS CELDAS SUB -A Tipo Sub

– aereación con compuertas intermedias para

regulación de flujo Con árbol de impulsión

del tipo suspendido, caja metálica de plancha de acero

soldado Fondo revestido con jebe, forros laterales de fierro

fundido Doble hilera de paletas para la extracción de

espumas Accionado mediante motores eléctricos,

transmisión de fuera por fajas, poleas y reductor de

velocidad – Impulsor y difusor; en acero inoxidable de alta

resistencia al desgaste por abrasión, corrosión e

impacto

24 CELDAS AGITAIR La agitación: Se hace en parte con la

mariposa y el resto con aire, a baja presión Los

impulsores o mariposas: Cada celda tiene su propio tipo de

impulsor o mariposa, hay celdas que no las tienen Las compuertas:

Sólo las Denver tienen una compuerta para cada celda. Esto

hace que cada celda pueda trabajar independientemente de sus

vecinas. Agitair trabajan con batería de 4, 5, 6 o

más celdas, todas ellas con una sola compuerta colocada al

final Las válvulas de aire: Tiene la misión de

regular la cantidad de aire que entra a la celda B. CELDAS

NEUMÁTICAS Son máquinas de flotación que no

tienen impulsor mecánico; la pulpa es agitada por aire

comprimido Un tipo de celdas neumáticas con un potencial

de aplicación importante son las columnas, utilizadas en

Canadá desde 1961. En este tipo de celdas ocurre un

proceso en contracorriente; el alimento se introduce en la mitad

de la columna y el aire es insuflado por la parte inferior a

través de un fondo poroso. Igualmente se añade agua

de lavado por la parte superior, al nivel de espumas, el mineral

al caer encuentra las burbujas en la zona 3 produciendo la

mineralización de las burbujas. En la zona 2 se produce un

lavado por acción del agua añadida a la altura de

las espumas, lo cuál evita que el material estéril

sea atrapado en las espumas que rebosan fuera de la celda por la

zona número 1, arrastrando el concentrado. El relave sale

de la celda por la parte inferior cayendo por los espacios

vacíos comprendidos entre los ductos porosos. Las celdas

columnas al igual que las demás celdas neumáticas

en general presentan el problema de la obstrucción de los

insufladores de aire o de los fondos porosos

25 COLUMNA DE FLOTACIÓN Spray de agua Zona 1 (Espuma)

Concentrado Alimentación De pulpa Zona 2 (Lavado) Aire

comprimido Burbujas Zona 3 (mineralización mezcla) Relave

B.1 CUIDADOS PRINCIPALES EN LAS CELDAS Y BANCOS DE

FLOTACIÓN – Limpieza de los labios de las celdas de cada

banco – Que los canales de espumas no presenten huecos – Limpiar

con una varilla la tubería de aire a baja presión –

Revisar la temperatura de los motores – Chequear las fajas

“v”que estén completas, derechas y tengan la

tensión correcta – Cojinetes del eje central bien

lubricados – Que los chisguetes de agua a presión no

estén atorados – Mantener correctamente la compuerta

desarenadora y las varillas de nivelación de la pulpa –

Que no le falte tapón en la tubería de aire del eje

central – Evitar el rebalse de la pulpa por los labios de la

celda – Evitar el rebalse delas espumas por el canal de

concentrado – Que las paredes de las celdas no tengan huecos –

Chequear los reactivos adicionados B.2 USO DE MAQUINAS DE

FLOTACIÓN DE GRAN VOLUMEN El fuerte aumento del precio de

energía de una parte, y el progreso hecho en el campo de

control del proceso de otra parte, han mostrado claramente que

las máquinas de flotación de gran tamaño son

insuperables. Gracias al uso de las máquinas de gran

volumen en vez de las pequeñas en las plantas

concentradoras se han bajado sin excepción

considerablemente los costos de operación y mejorando los

resultados metalúrgicos. Además, al construir una

nueva planta concentradora es posible conseguir ahorros

considerables tanto en equipos como en construcción

B.3 CELDAS OUTOKUMPU Características de las celdas de gran

volumen Dispersión del aire. La dispersión de

grandes cantidades de aire requiere una amplia área de

dispersión. El aire es alimentado al rotor OK a

través de un hueco y descargado a través de ranuras

de aire verticales. La compensación de presión de

aire se define matemáticamente Suspensión de

sólidos. Un grado de suspensión suficiente es

esencial desde el punto de vista del funcionamiento de la

máquina de flotación. Solo en suspensión las

partículas de mineral pueden quedar pegadas en la

superficie de burbujas de aire y flotarse El rotor OK tiene

caminos separados para el aire y la pulpa. El rotor sirve de

bomba de pulpa aspirando pulpa con sus partes inferiores y

descargándola desde las partes superiores. Los flujos de

aire y los de pulpa se reúnen y las fuertes corrientes de

pulpa aireada se descargan del mecanismo a la celda. Gracias a la

influencia de bombeo se produce un fuerte movimiento circular en

el interior de la pulpa La dirección del flujo de pulpas

es oblicuamente hacia arriba del mecanismo; la turbulencia

causada por el mecanismo mezclador intensifica la colisión

de partículas de mineral y burbujas de aire y a la vez

elimina, de una manera eficaz el arenamiento de sólidos en

el fondo de la celda Ya que el rotor OK sirve de bomba de pulpa,

es capaz de mantener en suspensión hasta partículas

bastante gruesas Las máquinas de flotación OK-38 y

OK-16 tienen corte transversal de forma de U, pues no hay

esquinas en la celda, gracias al cual los sólidos

depositados en el fondo según mediciones representa solo

el 1.5% del volumen de la celda, mientras que en las celdas de

corte transversal rectangular representa normalmente 10 –

15% Consumo de energía. Es un hecho bien conocido que al

crecer el tamaño de celda se diminuye el consumo de

energía de una máquina de flotación

calculado por unidad de volumen de celda

27 La mayor parte de los conocidos mecanismos de maquinas de

flotación funcionan como agitadores. Ya que el mecanismo

OK funciona con bomba de pulpa, es capaz de mantener la pulpa en

suspensión como un consumo de energía más

pequeño. Es de observar que al usar una gran cantidad de

aire se disminuye el consumo de energía de la celda

esencialmente más que crece la necesidad de energía

de los sopladores Profundidad de la máquina de

flotación. Ha sido posible planear las máquinas de

flotación profundas gracias al mecanismo eficaz.

Así se han obtenido las siguientes ventajas: – En la celda

las diferentes actividades de flotación se realizan en sus

propias zonas, pues es posible operar con capas más

gruesas de espuma de lo que resulta que el concentrado es

más puro en la flotación rougher – scavenger

y las cargas de recirculación más pequeñas.

– Área de piso requerida se disminuye ZONAS FUNCIONALES EN

LAS CELDAS OUTOKUMPU Se puede decir que la flotación se

realiza en cuatro zonas Zona de espuma Convencional Zona de

limpieza Autógena Zona tranquila Zona turbulenta (Zona de

mezcla) 1. En la parte inferior hay una zona de mezcla de fuerte

turbulencia donde incluso las partículas gruesas del

mineral están bien en suspensión y tienen buenas

posibilidades de entrar en contacto con burbujas de aire de

pequeño tamaño, ya que la diferencia de velocidad

es grande entre las partículas gruesas y la

suspensión del aire / líquido 2. La siguiente zona

es más tranquila, aquí las burbujas de aire suben

cogiendo a la vez en superficies más pequeñas de

mineral. Especialmente la granulometría fina se flota en

esta zona, ya que ahora la diferencia de velocidad es grande

entre las burbujas de aire crecidas y la pulpa y también

las pequeñas partículas pueden chocar con las

burbujas de aire. La flotación pasada en esta zona es

también muy selectiva, porque una turbulencia demasiado

fuerte no la molesta. 3. “Semifroth” es decir zona de

limpieza autógena, se forma en la parte inferior de la

gruesa capa de espuma. En esta zona las burbujas de aire se

condensan, la una contra la otra y se reúnen en parte

cuando líquido entonces libre corre entre las burbujas

hacia abajo soltando a la vez las partículas

mecánicamente pegadas en ellas, que son por ejemplo

impurezas de silicato en flotación de sulfuros. En cambio

la combinación formada químicamente entre las

partículas y las burbujas de aire se mantiene

– – – – – 28 4. La cuarta zona es una capa de espuma

convencional, cuya tarea es sólo la de transportar el

material flotado fuera de la celda. Ya no hay acontecimientos que

influyan en el propio resultado de flotación en esta zona.

Las máquinas de flotación pequeñas y bajas

tienen en general sólo las zonas 1 y 4 mientras las zonas

2 y 3 les faltan casi totalmente. Entonces la delgada capa de

espuma se encuentra inmediatamente sobre la pulpa de fuerte

turbulencia EL CORAZÓN DE LAS MÁQUINAS DE

FLOTACIÓN OUTOKUMPU El singular diseño del rotor

–estator produce una aireación y una

agitación máxima con un consumo mínimo de

energía El éxito de la operación de un

dispositivo de flotación depende totalmente de la

operación de su mecanismo. Básicamente debe cumplir

principalmente dos tareas: 1. La dispersión del aire en

finas burbujas y 2. El mantenimiento de la pulpa en perfecta

suspensión Como el volumen total aumenta, esto por lo

general significa mayores dificultades en el cumplimiento de

ambas tareas La clave del mecanismo OK es la reforzada

dispersión del aire en forma de finas burbujas a partir de

la superficie total de las ranuras de aire del rotor en lugar de

una estrecha zona. Ello se logra mediante un diseño ideal

de rotor – estator. La fuerza centrífuga creada por

el anillo de la pulpa giratoria en el juego rotor-estator,

compensa la mayor presión hidrostática en partes

inferiores del rotor. El aire se introduce en el rotor a

través del eje. Además el rotor OK sirve de eficaz

bomba, succionando la pulpa con sus partes inferiores y

descargándola a lo largo de la parte superior. De este

modo la intensiva circulación inferior se lleva a cabo

cuando la zona de descarga coincide con la del aire. El flujo de

la pulpa fuera del rotor ya a través del estator, se

dirige hacia arriba. La pulpa golpeada contra las paredes de la

celda, manteniendo una turbulencia adecuada en todo el espacio de

la celda. Además intensifica el choque de las burbujas y

las partículas. El rotor actuando con una poderosa bomba

mas que como un agitador, puede mantener, a pesar de su reducido

tamaño, hasta material grueso en suspensión en toda

la celda. Su reducido tamaño conduce además a un

bajo consumo de energía y mínimo desgaste. El

método y disposición OK están patentados en

todo el mundo. RESULTADOS ECONÓMICOS Al comparar los

resultados económicos obtenidos con las celdas de aprox. 3

m3 (100 ft3) con los obtenidos con las celdas de 16 m3 (600 ft3)

y 38 m3 (1350 ft3) se puede notar que, entre otras cosas las

siguientes ventajas han sido logradas con estas: Consumo de

energía menor de más del 50% Consumo de reactivos

menor del 19 – 15% Ahorro de área de piso mas del 50%

Precio de compra de equipos un 40% menor por unidad de volumen

Los costos de bombeo han bajado a causas de menores cargas

circulantes. También los costos de mantenimiento se bajan

considerablemente – El costo inicial de instrumentación es

menor y el control del proceso mejor a causa de tener menos

unidades de maquinas – Los resultados metalúrgicos se han

mejorado en parte gracias a la selectividad mejorada por la

profundidad de la maquina

29 3.3 EQUIPOS AUXILIARES Son unos aparatos que ayudan en el

control de las operaciones, entre ellos por ejemplo tenemos al

potenciómetro, alimentadores de reactivos (Clarkson) y los

acondicionadores A. POTENCIÓMETRO Ya sabemos que una de

las condiciones de una pulpa de flotación es tener un pH

correcto. Pues bien, para medir este pH usamos el

Potenciómetro Partes principales del Potenciómetro:

a. Los electrodos (Tubos de vidrio) son muy delicados. Hay que

tener mucho cuidado al usarlos b. El cuadrante tiene una escala

graduada de 0 a 14 (valores de pH, ácido, neutro y

básico) c. El botón negro (3), del lado izquierdo

tiene tres posiciones 1. La mas lejana al operador o

posición “0” (cero) coloca el aparato en

(neutro). (En un aparato bien calibrado, cuando el botón

negro esta en “cero” la aguja debe estar bajo la

roja) 2. Posición central “pH”. Es la

posición de medir el pH 3. Tercera posición La

más cercana al operador. No debe usarse. Solo el

electricista o personas autorizadas pueden hacerlo para chequear

el aparato Las agujas La aguja blanca que señala el pH en

la escala graduada, cuando el botón negro esta en

posición central “pH” La aguja roja que sirve

para controlar el funcionamiento del aparato. Su control queda a

cargo de personas autorizadas. El operador nada puede hacer en

este caso El botón rojo. Sirve para calibrar el aparato.

El operador no esta autorizado para usarlo Para usar este aparato

se procede de la siguiente manera: a. Se toma una muestra de

pulpa en un vaso de 250 ml b. Se limpia el vaso y el fondo (Por

afuera) c. Fijarse bien que el lugar donde se asienta el vaso,

debe estar seco para evitar lecturas erróneas d. Se

colocan los electrodos dentro del vaso. Procurando que la pulpa

los moje completamente e. Se colocan el botón negro en

posición pH y se espera que aguja blanca quede quieta.

Luego se lee Vamos ha ver como se lee correctamente. Supongamos

que la aguja cae entre dos números, por ejemplo, 6 –

7, y como entre cada diez números hay diez rayas chicas

que corresponden a fracciones decimales, luego tenemos que

observar con cuidado para poder ver exactamente en que raya se

detiene la aguja. Digamos que la aguja quedo en el 6, y 5 rayas

más, luego el pH será: 6.5 f. Retire el vaso de

pulpa y limpie los electrodos con agua o papel de filtro

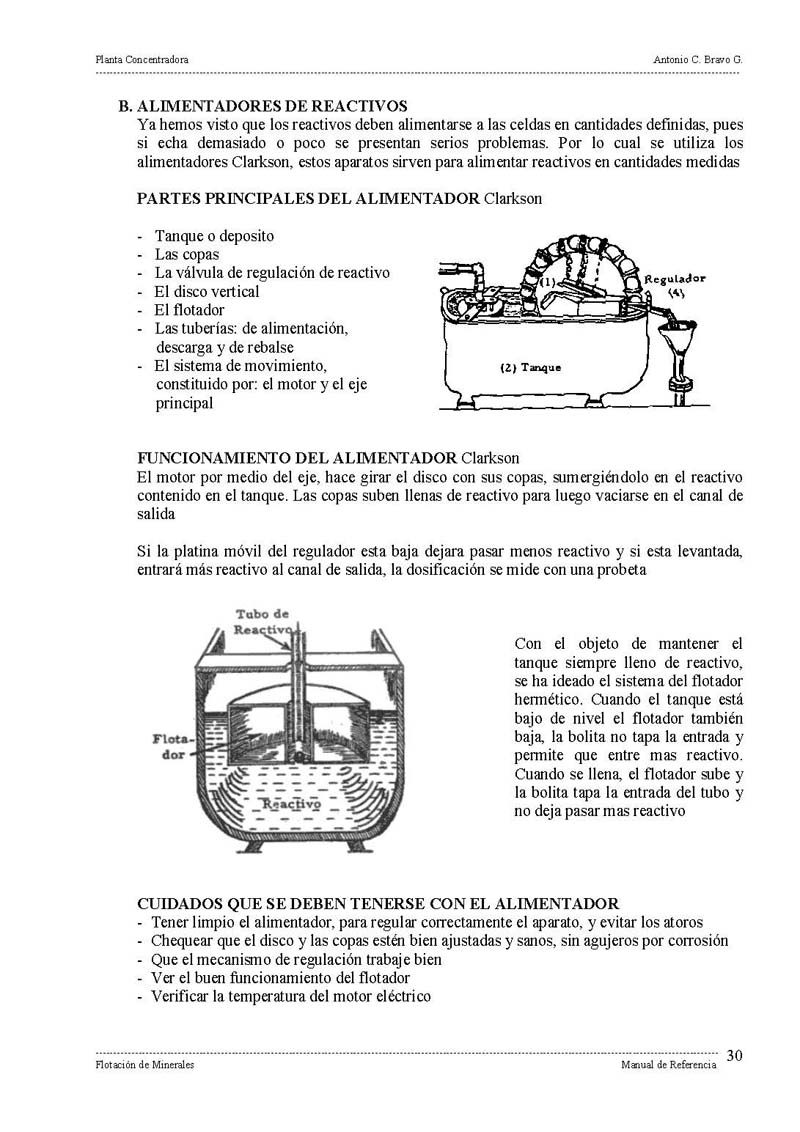

– – – – – – 30 B. ALIMENTADORES DE REACTIVOS Ya hemos visto que

los reactivos deben alimentarse a las celdas en cantidades

definidas, pues si echa demasiado o poco se presentan serios

problemas. Por lo cual se utiliza los alimentadores Clarkson,

estos aparatos sirven para alimentar reactivos en cantidades

medidas PARTES PRINCIPALES DEL ALIMENTADOR Clarkson Tanque o

deposito Las copas La válvula de regulación de

reactivo El disco vertical El flotador Las tuberías: de

alimentación, descarga y de rebalse – El sistema de

movimiento, constituido por: el motor y el eje principal

FUNCIONAMIENTO DEL ALIMENTADOR Clarkson El motor por medio del

eje, hace girar el disco con sus copas, sumergiéndolo en

el reactivo contenido en el tanque. Las copas suben llenas de

reactivo para luego vaciarse en el canal de salida Si la platina

móvil del regulador esta baja dejara pasar menos reactivo

y si esta levantada, entrará más reactivo al canal

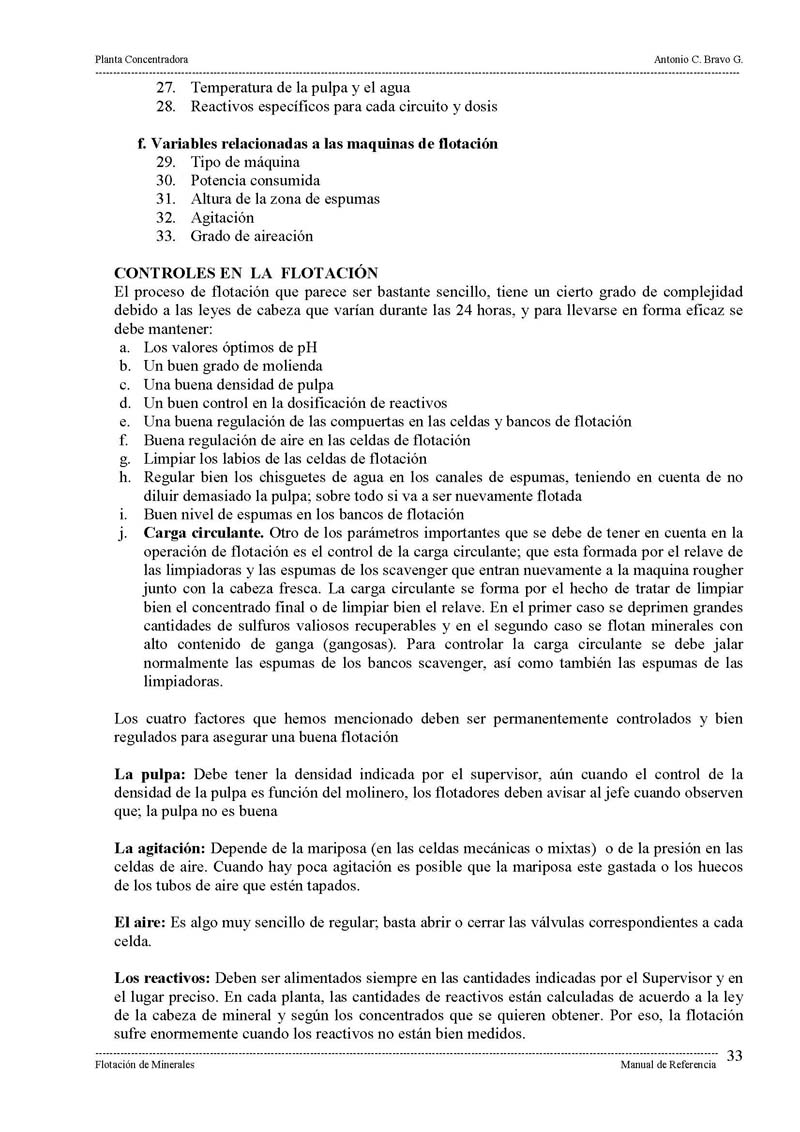

de salida, la dosificación se mide con una probeta Con el

objeto de mantener el tanque siempre lleno de reactivo, se ha

ideado el sistema del flotador hermético. Cuando el tanque

está bajo de nivel el flotador también baja, la

bolita no tapa la entrada y permite que entre mas reactivo.

Cuando se llena, el flotador sube y la bolita tapa la entrada del

tubo y no deja pasar mas reactivo CUIDADOS QUE SE DEBEN TENERSE

CON EL ALIMENTADOR – Tener limpio el alimentador, para regular

correctamente el aparato, y evitar los atoros – Chequear que el

disco y las copas estén bien ajustadas y sanos, sin

agujeros por corrosión – Que el mecanismo de

regulación trabaje bien – Ver el buen funcionamiento del

flotador – Verificar la temperatura del motor

eléctrico

31 C. ACONDICIONADORES Los acondicionadores de pulpa son tanques

que permiten preparar o acondicionar los minerales que contiene

la pulpa con los reactivos químicos para que pueda flotar

o deprimirse Antes de pasar a la flotación, es necesario

permitir que la pulpa y los reactivos estén

“juntos” un determinado tiempo, con el fin de

“Acondicionarlos”y conseguir la mayor eficiencia de

los reactivos en la flotación. Este

“Acondicionamiento” de la pulpa se hace en los

tanques acondicionadores Los principales cuidados son los

siguientes: – Verificar que la pulpa circule por el tubo de

nivelación – Revisar la temperatura del motor

eléctrico – Chequear las fajas “V”, que

estén completas, derechas y tengan la tensión

correcta – Los cojinetes del eje central bien lubricados –

Verificar los pernos de las orejas de ajuste – Evitar la

caída de latas, alambres y todo material que pueda

enredarse en el impulsor – Evitar el rebalse de la pulpa por el

borde del tanque – Que los sifones trabajen correctamente –

Chequear los reactivos adicionados – Mantener libre los tubos de

entrada y salida – Si por algún motivo la carga se asienta

en el tanque, hay que ayudar a la mariposa usando mangueras con

aire a presión ……. Partes de los acondicionadores a.

El tanque. Es el recipiente de la carga b. El eje. Recibe la

fuerza del motor y la pasa a la mariposa c. La columna. Cuyo

borde superior esta al nivel de la pulpa y su borde inferior de

la mariposa. Toda columna rodea al eje d. El tubo de entrada de

carga e. Tubo de salida de carga La forma de la mariposa y el

sentido de la rotación al girar que hacen que la pulpa

vaya contra el fondo del tanque y luego suba rebalsando el borde

superior de la columna cayendo nuevamente sobre el impulsor.

Así se genera un movimiento de la pulpa que baja y sube

constantemente La salida de la carga se hace por un tubo colocado

a nivel de la pulpa y al lado opuesto del tubo de entrada

32 IV. CONTROLES EN LA FLOTACIÓN 4.1 VARIABLES OPERATIVAS

DEL PROCESO DE FLOTACIÓN La flotación es un proceso

de múltiples variables cuya definición y

descripción cuantitativa requiere todavía muchos

estudios y la aclaración de distintos detalles. Esto se

debe principalmente al hecho de que todavía no conocemos

todas las variables de la flotación, algunos autores

nombran hasta 37 distintas variables conocidas Stherland y Wark

los clasificaron según las etapas que la originan, como a

continuación se indica a. Variables relacionadas con la

materia prima (Mineral) 1. Forma mineralógica del mineral

2. Su asociación con otros componentes 3. Presencia de

impurezas y sales solubles 4. pH natural de mineral 5. Grado de

oxidación del mineral 6. Oxidación durante su

explotación 7. Cantidad de agua útil

cristalización b. Variables relacionadas a los procesos

previos de molienda y clasificación 8. Durante la

molienda, el mineral está expuesto a la oxidación

9. Tamaño de liberación (fineza de

partículas, diferente asociación) 10. Grado de

dureza de los minerales (de cada componente) 11. Tiempo en el

circuito de molienda 12. Molienda diferencial 13. Adición

de reactivos durante la molienda c. Variables relacionadas al

agua 10. Impurezas disueltas y a menudo no se purifica antes de

su uso; pueden resultar en efectos negativos o positivos 11.

Presencia de gases disueltos Ejemplo. H2S, SO2, etc. 12. Grado de

alcalinidad o acidez de agua “pH” 13. Dureza del agua

d. Variables relacionadas al acondicionamiento 14. Densidad de

pulpa 15. Puntos de adición de reactivos y algunos

reactivos adicionales 16. Grado y forma de adición de

reactivos 17. Tamaño de los acondicionadores y celdas de

flotación 18. Tiempo de acondicionamiento 19. Temperatura,

agitación, pH, etc. e. Variables relacionadas a la

flotación 20. Densidad de pulpa 21. pH de la pulpa 22.

Tiempo de acondicionamiento 23. Nivel de espuma 24. Carga

circulante 25. Tamaño de partícula 26. Grado y tipo

de aereación

27. Temperatura de la pulpa y el agua 28. Reactivos

específicos para cada circuito y dosis f. Variables

relacionadas a las maquinas de flotación 29. Tipo de

máquina 30. Potencia consumida 31. Altura de la zona de

espumas 32. Agitación 33. Grado de aireación

CONTROLES EN LA FLOTACIÓN El proceso de flotación

que parece ser bastante sencillo, tiene un cierto grado de

complejidad debido a las leyes de cabeza que varían

durante las 24 horas, y para llevarse en forma eficaz se debe

mantener: a. Los valores óptimos de pH b. Un buen grado de

molienda c. Una buena densidad de pulpa d. Un buen control en la

dosificación de reactivos e. Una buena regulación

de las compuertas en las celdas y bancos de flotación f.

Buena regulación de aire en las celdas de flotación

g. Limpiar los labios de las celdas de flotación h.

Regular bien los chisguetes de agua en los canales de espumas,

teniendo en cuenta de no diluir demasiado la pulpa; sobre todo si

va a ser nuevamente flotada i. Buen nivel de espumas en los

bancos de flotación j. Carga circulante. Otro de los

parámetros importantes que se debe de tener en cuenta en

la operación de flotación es el control de la carga

circulante; que esta formada por el relave de las limpiadoras y

las espumas de los scavenger que entran nuevamente a la maquina

rougher junto con la cabeza fresca. La carga circulante se forma

por el hecho de tratar de limpiar bien el concentrado final o de

limpiar bien el relave. En el primer caso se deprimen grandes

cantidades de sulfuros valiosos recuperables y en el segundo caso

se flotan minerales con alto contenido de ganga (gangosas). Para

controlar la carga circulante se debe jalar normalmente las

espumas de los bancos scavenger, así como también

las espumas de las limpiadoras. Los cuatro factores que hemos

mencionado deben ser permanentemente controlados y bien regulados

para asegurar una buena flotación La pulpa: Debe tener la

densidad indicada por el supervisor, aún cuando el control

de la densidad de la pulpa es función del molinero, los

flotadores deben avisar al jefe cuando observen que; la pulpa no

es buena La agitación: Depende de la mariposa (en las

celdas mecánicas o mixtas) o de la presión en las

celdas de aire. Cuando hay poca agitación es posible que

la mariposa este gastada o los huecos de los tubos de aire que

estén tapados. El aire: Es algo muy sencillo de regular;

basta abrir o cerrar las válvulas correspondientes a cada

celda. Los reactivos: Deben ser alimentados siempre en las

cantidades indicadas por el Supervisor y en el lugar preciso. En

cada planta, las cantidades de reactivos están calculadas

de acuerdo a la ley de la cabeza de mineral y según los

concentrados que se quieren obtener. Por eso, la flotación

sufre enormemente cuando los reactivos no están bien

medidos.

34 ¿Cómo se controla el pH? Par el control de la

cal se usa el potenciómetro. El número que marca la

aguja de este aparato nos indica si la pulpa tiene mucha o poca

cal. Es necesario que Ud. Mantenga el pH dentro de los

límites indicados por el jefe, ya que un pH bajo es tan

dañino a la flotación como uno demasiado alto.

¿Qué consecuencias se derivan de un Ph incorrecto?

Aclararemos esto con algunos ejemplos: a. Un pH en el circuito de

bulk, significa que no entra suficiente cal para deprimir la

pirita y la ganga; entonces, el concentrado estará muy

sucio y de baja ley, porque la falta de cal ha permitido que

flote mucha roca y pirita. Al contrario, un pH muy alto, deprime

la ganga y la pirita y también parte de los sulfuros de

cobre que así se pierden en los relaves En esta forma, con

un pH de menos de 7 en el circuito bulk se levanta mucho fierro y

mucho insoluble. Con el pH arriba de 8, al contrario, se deprime

mucho sulfuro de cobre, e ensuciando el relave b. Lo mismo sucede

en Paragsha en la sección cobre. En la sección

plomo – zinc , un pH bajo deja flotar pirita en el plomo y un pH

demasiado alto, deprime y el plomo. c. En morococha, un pH bajo

deja flotar mucha pirita y pH alto deprime parte del cobre. 4.2

ALIMENTACIÓN DE REACTIVO ¿Dónde se alimenta

los reactivos? Se alimentan en los molinos, acondicionadores de

pulpa o directamente en los canales. El lugar depende de: –

Qué trabajo hace el reactivo – Solubilidad del reactivo en

agua – Si es sólido o no Los modificadores: Ya sabemos que

estos reactivos se agregan para modificar la superficie de la

ganga y de algunos sulfuros, a fin de evitar que los colectores

actúen sobre ellos y floten. Entonces, es necesario que

los modificadores se agreguen a la pulpa, antes que los

colectores. Espumantes y colectores: Acabamos de ver que se

añaden a la pulpa después que los modificadores.

Además, hay que recordar que estos reactivos deben

agregarse poco antes de la flotación, a fin de que tengan

tiempo de mezcladores y actuar mejor ¿Qué cantidad

de reactivos se usa en cada caso? La cantidad que se debe usar

está indicada en el reporte. En algunos casos el jefe e

guardia ordena cuál debe ser el consumo. Esta cantidad

debe ser exacta: de lo contrario pueden ocurrir serios problemas

en la flotación ¿Es suficiente el chequeo de los

reactivos en los alimentadores? No, es necesario chequear que los

reactivos caigan en su lugar y en la cantidad indicada.

4.3 LA COLUMNA DE ESPUMA ¿Qué es la columna de

espuma? Es la altura que tiene la espuma a partir del nivel de la

pulpa ¿Qué tamaño debe tener la columna de

espuma? Varía según el circuito; se aceptan

generalmente las siguientes medidas: Scavenger 1”- 2

Rougher: 3”- 4 Cleaner 4”- 5”

¿Cómo se consiguen estas alturas? Regulando

cuidadosamente el aire y las compuertas: también regulando

los reactivos 4.4 LAVADO CON EL PLATO Una manera práctica

de ver si la flotación se está realizando bien es

por un análisis gravimétrico que se realiza en un

clasificador manual rotatorio llamado “Plato de

Lavado” El plateo consiste en tomar una muestra

determinada, que puede ser de los relaves o de los concentrados.

Si es relave para saber hasta que punto se esta escapando los

sulfuros valiosos, y si es el concentrado para observar hasta que

punto lo estamos limpiando de todas las impurezas que hay en el

mineral Un vez que se tiene la muestra en el plato, se procede a

quitarlo las lamas, y cuando la muestra está limpia de

estas lamas, se hace girar lentamente el plato de tal forma que

los minerales de mayor peso especifico se distinguen hacia el

centro del plato, mientras que los de menor peso especifico se

van distribuyendo hacia el borde de dicho plato Así,

tenemos que en un buen plateado se distinguen desde el borde del

plato; primeramente los insolubles, luego el zinc, el cobre, el

fierro y al final hacia el centro el plomo ¿Para que se

lava con el plato? Se lavan las espumas de los concentrados y los

relaves, con el objeto de verificar si hay material indeseable en

los concentrados o si hay sulfuros valiosos en los relaves. En

casi todas las plantas, se usa el plato para controlar la

flotación ¿Dónde hay que lavar? Generalmente

hay que lavar en: Rougher, Relaves y Concentrados ¿Cada

cuanto tiempo hay que lavar? Más o menos cada media hora.

O cuando cambian las espumas, indicando una variación en

la flotación ¿Qué pasa cuando no se lava con

el plato? No habría manera de controlar la

flotación, porque a veces, el ojo no es suficiente 4.5 EL

AGUA EN LOS CANALES ¿Qué objeto tiene esta agua? El

agua en los canales sirve para empujar las espumas que han

caído en los canales y darles una densidad de pulpa

adecuada

¿Qué sucede cuando hay exceso de agua? Cuando en

los canales hay exceso de agua: – Se diluye demasiado las

densidad de la pulpa (sobre todo cuando son medios o meddlings

que van ha ser reflotados) – Se diluye los reactivos – Se altera

el pH ¿Qué pasa cuando falta agua en los canales?

Los canales se atoran y rebalsan 4.6 CUIDADOS DE OPERACIÓN

¿Qué cuidados se deben tener en la

flotación? Para que la flotación sea correcta,

usted debe tener los siguientes cuidados: 1. Verificar que la

alimentación a las celdas sea constante y uniforme, a fin

de mantener un volumen de pulpa constante en las celdas 2.

Columna de espuma: Que tenga la altura correcta. Use las

compuertas y las válvulas de aire para conseguir esta

altura, de tal manera que, siempre sea la espuma la que rebalse y

nuca la pulpa 3. Verifique, cada media hora, cuando menos, que

los reactivos caigan su lugar y en la cantidad precisa. 4. Prueba

del plato. Lavar las espumas de los concentrados y los relaves

una o dos veces por hora o cada vez que note variación en

la flotación 5. Cantidad de agua en los chisguetes

regúlela cuidadosamente para no diluir demasiado la pulpa

que va a otras máquinas de flotación 6.

Agitación: Regule constantemente 7. Aire: Controle

cuidadosamente 4.7 CONTROLES METALÚRGICOS EN LOS CIRCUITOS

DE FLOTACIÓN Es muy importante un control adecuado en este

circuito porque la calidad del mineral (ley de cabeza)

proveniente de mina cambia continuamente, haciendo de la

flotación un proceso dinámico que requiere un

seguimiento continuo

4.8 RECUPERACIÓN Y RADIO DE CONCENTRACIÓN Son

indicadores de la efectividad y selectividad del proceso de

flotación, respectivamente. La recuperación es la

cantidad expresada en porcentaje, de mineral valioso

extraído en el concentrado El radio de

concentración, es la cantidad de unidades de mineral de

cabeza de las que se obtiene una de concentrado

Técnicamente, no conviene llevar la concentración a

un grado de enriquecimiento máximo, porque más

ricos son los concentrados, menor es la recuperación. Las

pérdidas crecen en proporción aritméticas a

la riqueza del concentrado hasta un cierto limite, pasando este,

crecen en proporción geométrica.

Económicamente, este límite puede determinarse

comparando, por un lado, el valor de un concentrado más

rico, por otro lado, el costo de operación y las perdidas

de mineral valiosos para elevar la ley del concentrado

GRANULOMETRÍA DEL MINERAL Es el tamaño de

liberación en el que una partícula es mena o ganga.

El tamaño óptimo es aquel en el que se obtiene

buenos concentrados con una recuperación excelente, esta

expresado en porcentaje negativo de la malla 200. Se determina en

el laboratorio. El control se realiza mediante el análisis

granulométrico de muestras tomadas en el clasificador y se

expresa en porcentajes de mineral que ha pasado la malla 200

DENSIDAD DE PULPA EL control de la densidad de pulpa se realiza

pesando en el densímetro un litro de pulpa, determinado

así su gravedad especifica en g/lt, que luego se convierte

a porcentaje de sólidos mediante formulas o mediante la

lectura directa en el mismo densímetro; en el rebose del

ciclón, para controlar la alimentación y en los

concentrados y relaves finales cuando van a ser bombeados Una

densidad demasiada alta; produce mayor tiempo de

flotación, baja calidad de concentrados, bajas

recuperaciones, obstrucción y desgaste de celdas y menor

consumo de reactivos Una densidad demasiada baja; produce menor

tiempo de flotación, buena calidad de concentrados, baja

recuperación, operación y desgaste normal de las

celdas y mayor consumo de reactivos Dentro de ciertos limites, se

emplea una densidad alta cuando, los minerales tienen una gran

densidad, las partículas son relativamente grandes, el

mineral a concentrar es muy flotable, y en los bancos de

flotación rougher. Se emplea una densidad menor cuando: EL

mineral está finamente molido, cuando las especies a

concentrar no son muy flotables y en las celdas de

flotación cleaner. ALCALINIDAD El control se realiza en

los acondicionadores y celdas de flotación mediante. El

potenciómetro, el papel indicador de pH o por

titulación con ácido sulfúrico al 0.049%

REACTIVOS El control se realiza mediante una probeta y un

cronometro, se expresa en ml/min o cc/min La dosificación

adecuada de reactivos se controla por el “plateo”

(lavado en plato) y también observando el tipo y color de

espumas que dan buenos resultados Una espuma pequeña y

cargada; indica demasiada dosificación o alto poder

colector del promotor usado.

38 Una espuma viscosa; indica una dosificación de xantato

en exceso, demasiado espumante y puede ser también por

exceso de silicato de sodio Una espuma frágil; indica

dosificaciones deficientes de espumas, exceso de cal. Una buena

espuma esta formada de burbujas de aire mineralizadas de

tamaño pequeño y homogéneo, y sin excesiva

viscosidad V. RECOMENDACIONES GENERALES Limpieza Cada vez que

estén sucios y el trabajo lo permita. Obligatoriamente al

fin de cada guardia ¿Qué se debe limpiar en la

sección flotación? – Todas las maquinas (no mojar

los motores eléctricos) – Pisos de las escaleras, etc. –

Recuerde que una planta sucia deprime él animo del

trabajador Seguridad Es necesario hacer limpieza de pisos y

escaleras, porque sencillamente la espuma derramada es muy

resbalosa y usted mismo se puede caer. Para evitar este tipo de

accidentes es mejor hacer la limpieza En algunas plantas se usa

agua a presión para lavar pisos y escaleras. El uso del

agua en este caso es correcto sólo se debe evitar el uso

de agua en épocas y lugares muy fríos, porque

daría lugar a la formación de escarcha o hielo en

las escaleras o pisos, esta escarcha es más peligrosa que

la espuma En este caso será necesario secar los pisos y

escaleras mojadas, con algo seco, “aserrín”,

por ejemplo. Si no se dispone de este material, puede usarse la

escoba ¿Qué otras medidas de seguridad debemos

observar? – Mucho cuidado al bajar escaleras – Avisar al jefe de

guardia cuando las barandas y peldaños de las escaleras

estén en mal estado – Tener mucho cuidado con las fajas y

las poleas – No dejar herramientas en el piso

39 S IM S A ALTERNATIVA: "C" GUARDIA: "B" LEYENDA PUNTO TMSH %

Peso U N ID A D S A N V IC E N T E L abo rato rio de M e t a l u

r g i a ALIMENTO CONC. PLOMO %Sólidos 1er. CLEANER SubA-24

l/sAGUA GPMPULPA 1 39.2 112 48.2 100 930 6 22.1 0.70 0.69 0.63

11.4 12 16.0 2.76 4.03 2.45 67.1 ACOND PB 4 1.80 1.61 23.5 1.63

27.5 2do. CLEANER SubA-24 1er. CLEANER SubA-24 2do.CLEANER

SubA-24 3er. CLEANER SubA-24 7 1.10 0.98 14.1 1.85 30.6 11 1.48

1.37 7.60 5.00 80.9 2 1.77 1.58 5 1.07 0.95 15.5 2.68 44.3 5.5

5.1 82.1 8 4.25 3.82 23.0 3.95 67.3 R #### 89.2 31.3 62.0 1135

ROUGHER PB DR-180 ACON ZN ROUGHER ZN DR-180 SCAVENG. ZN OK-8

RELAVE GEN. 3 111 100 14 99.0 89.0 37 52.6 1005 10 103 92.4 31.4

60.1 1104 9 4.25 3.82 37 48.6 919 23 3.95 67.3 13 11.0 9.82 23A

18.4 17.2 35.9 5.47 99.2 27.1 13.8 239 22 12.0 7.28 14.8 6.50 243

23B 18.4 17.2 CICLON 30.0 12 210 16 72.5 38.3 4.04 34.5 108 15

19.5 14.5 16.6 12.9 280 24A 18.9 5.91 7.04 5.39 118 REMOLIENDA 19

3.44 3.07 17 29.9 28.0 20 3.83 65.1 34 16.1 290 20 7.48 6.50 18

10.9 9.75 6.9 28 454 25A 12.5 11.8 8.8 31.4 513 CICLON 19.0 14.8

251 1er. Scav. Colum. OK-8 ROUGHER 2do. Scav. colum. DR-180 : D1

24B 4.68 4.07 15.5 7.09 117 21 0.20 0.18 25B 22.9 13.8 12.9 13.1

222 CONC. ZN(1) ACOND MEDIO 2.8 1.91 30.6 FINAL

P4 BALANCE DE MATERIALES DEL CIRCUITO DE FLOTACIÓN BULK

P12 P10 1.135 1.91 4.81 10.81 15.02 11.21 1.405 2.82 5.10 5.04

35.86 5.60 LEYENDA P4 P1 Cabeza fresca P9 P11 D. p TMS/Día

G. e M3/h %S G.P.M 1.715 3.87 2.96 3.17 54.96 3.92 1.715 123.20

2.96 72.47 62.96 114.09 1.200 3.87 4.84 14.55 21.01 15.35 1.08

1.04 4.20 10.32 9.16 10.57 Agua Agua 16.10 Scavenger Rougher B.

vert 4.07 3.57 Cleaner I 2k D6 Cleaner II 4.44 Agua 67.75 P13

1.500 2.86 51.25 Conc. Relave Bulk 125.40 163.11 718.21 P5 P8 P6

Bulk P3 1.375 4.56 34.93 3.215 5.45 84.38 1.475 2.96 38.93 1.510

2.91 51.46 5.03 9.37 10.47 1.91 0.35 3.10 2.83 4.43 4.92 120.37

113.55 154.91 P2 Agua en P7 1.555 2.89 54.58 G.P.M 1.655 5.49

48.39 P13 D20 125.40 104.37 147.76 0.92 0.98 1.15 1.500 2.86

51.25 125.40 163.11 718.21 P2 Relave 2da Celda OK 28 Conc.

Rougher de celdas 1 y2 (OK28) P14 P5 Conc. Scv de celdas 3 y 4

(OK28) 2.300 191.46 3.47 104.83 79.41 461.62 Molino 6' x 12' P7

P8 Conc. 2da Limp. (Espumas solamente) Underflow de ciclo D6 P9

Overflow de ciclon D6 Calculado P10 Concentrado de 1ra Limpiadora

1.805 3.20 64.84 P15 P11 Relave de 1ra limpiadora 316.86 271.34

1194.78 2.095 3.41 73.95 P12 Relave de 2da limpiadora De Cochas

2.88 191.46 123.57 544.13 P13 P14 P15 Overflow de ciclon bomba 7

y 8 (D20) Underflow de ciclon bomba 7 y 8 (D20) Producto de

molino 6' x 12' Denver

1 2 3 4 5 6 7 11 8 13 9 14 10 15 11 4. 3 FLOWSHEET DEL SUB

SISTEMA FLOTACIÓN BULK (Plomo – Cobre – Plata) Abril 2002

Leyenda N° Descripción Otros Molino 02 Celdas

Outokumpu OK28 – Ro Bulk M = Rv = C = Ar = MA = Motor

eléctrico Reductor de velocidad Cajón de pulpa

Adición de reactivos Muestreador Automático de

Bolas Dominion 10.5 ' x 11' M Rv 01 Bomba vertical Galigher de 2

1/2" 01 Hidrociclón D6, con apex de " 01 Banco de 06

celdas Agitair N° 48 Cleaner I 01Bomba Wilfley 2k (B:14) 01

Banco de 06 celdas Agitair N° 48 Cleaner II 02 Bombas Wilfley

2k (B:15, 16) 12 02 Bombas Wilfley 5k (B:3, 4) 02 Celdas

Outokumpu OK28 – Scv Bk Celda Jameson de 4 Downcomers 01 Bomba 5k

(B:19) 10 C MA 01 Bomba Wilfley 3k (B:11) 01 Bomba Wilfley 3k

(B:13) 02 Ciclones de D20, con apex de 01 Molino de bolas

Dominion 10.5' x 11' Circuito con dos etapas de limpieza B: 3, 4

12 De Molienda Cleaner I Scavenger Rougher Ar C Ar 1 5 B: 14

Colas 2 . 6 A circuito 13 3 D6 Cleaner II C zinc Medios B: 12 B:

13 9 14 B: 19 C 8 Ar C 7 C 15 Celda Jameson B: 11 Conc. B: 15, 16

Bulk

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |