0.

INTRODUCCIÓN

El proyecto a realizar esta incorporado en la

tecnología sin zanja que consiste en instalar, reparar o

renovar conductos subterráneos, utilizando técnicas

que minimizan o eliminan la necesidad de

excavación.

Es un diseño en el que se ponen en

práctica los conocimientos adquiridos a lo largo de la

carrera tanto en la parte mecánica como la parte

eléctrica y electrónica ya que se hace necesario el

diseño de mecanismos y elementos de máquinas

así como la selección de accionamientos

eléctricos para condiciones de trabajo especiales,

cumpliendo así con un objetivo del trabajo de grado como

requisito para obtener el título de Ingeniero

Electromecánico.

Este proyecto busca diseñar una máquina

que permita realizar trabajos de excavación a peque

ña escala y grandes distancias para minimizar los costos y

el impacto ambiental negativo que se presentan cuando se instalan

redes subterráneas de distribución de servicios

públicos.

El proyecto consta de una recolección de

información de los métodos y maquinarias

utilizados, un análisis para determinar los

parámetros de diseño a tener en cuenta y analizar

cual es la mejor alternativa de solución y un

diseño preliminar de la máquina en el que se

practica una retroalimentación de los pasos anteriores

cada vez que se requiere.

1. ALTERNATIVAS

DE SOLUCIÓN

El proyecto a realizar está incorporado en la

tecnología sin zanja que consiste en instalar,

reparar o renovar conductos subterráneos, usando

técnicas que minimizan o eliminan la necesidad de realizar

excavaciones a lo largo de dichos conductos, a

continuación se muestran algunos de los métodos

más utilizados actualmente para realizar este tipo de

trabajo (ver anexo 1) .

1.1 CAMPOS

BÁSICOS DE LA TECNOLOGÍA SIN

ZANJA1

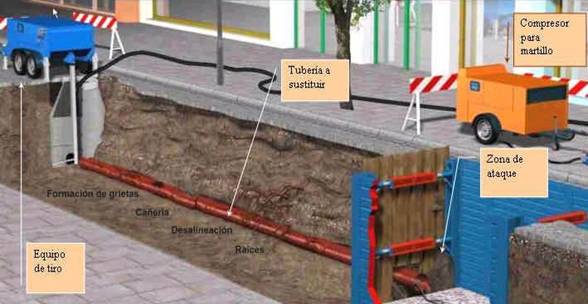

1.1.1 Sustitución in situ. Los sistemas

pipebursting, constan de un conjunto rompedor

neumático o hidráulico, que simultáneamente,

revienta el conducto existente e instala la nueva tubería,

trabajando en combinación con un equipo de tiro que

arrastra el conjunto por el interior del conjunto a sustituir.

Esta técnica se desarrolla a principios de los años

ochenta en Estados Unidos (ver figura 1).

Figura 1. Esquema del sistema

pipebursting.

Fuente:

http://www.aples.net/Presentaciones/XI_MUESTRA_INDUSTRIA_BURGOS_archivos/

frame.htm#slide0024.htm

1.1.2 Instalación de nuevas tuberías

por medio de topos. Este sistema fue desarrollado en Polonia

y Rusia en los sesenta, presentando al principio muchos problemas

de desviación y pérdidas de equipos. Se basa en la

creación de una perforación con base e n compactar

el terreno circundante con un martillo de percusión de

camisa cilíndrica, en la mayoría de los casos en

forma de torpedo, la conducción a colocar va

inmediatamente después del torpedo. Sólo se pueden

utilizar en terrenos compactables y en longitudes y

diámetros reducidos (ver figura 2).

Figura 2. Esquema del sistema "Impac Moling".

Fuente:

http://www.aples.net/Presentaciones/XI_MUESTRA_INDUSTRIA_BURGOS_

archivos/ frame.htm#slide0024.htm.

1.1.3 Instalación de nuevas tuberías

por medio de hincadores neumáticos ("Pipe Ramming").

El "Pipe Ramming" es un sistema de perforación no

dirigible, que se basa en la introducción en el terreno de

una vaina de acero, con cabeza abierta, por medio de golpeo. En

condiciones de suelo adecuadas se pueden utilizar cabezas

cerradas (ver figura 3).

Figura 3. Esquema del sistema de instalación de

tuberías por medio de hincadores

neumáticos.

Fuente:

http://www.aples.net/Presentaciones/XI_MUESTRA_INDUSTRIA_ BURGOS

_ archivos/ frame.htm#slide0024.htm

Su realización requiere la ejecución de

una zanja en el punto de ataque, con la alineación y cota

adecuada para el servicio a instalar. La longitud del foso

requerido es variable, siendo ideal 16 m de longitud (12 m de

vaina de tubo de acero, y 4 m de espacio para la operación

del martillo de golpeo). Es una técnica válida en

casi todos los tipos de terreno, a excepción de los que

tienen rocas de demasiado diámetro y dureza.

1.1.4 Instalación de nuevas tuberías

por medio de perforación dirigida. Las técnicas

de perforación guiada se usan para la instalación

sin zanjas de nuevos conductos. La operación se completa

en dos fases. La primera consiste en la realización del

taladro piloto guiado. Después se amplia la

perforación hasta permitir el paso del conducto a

instalar. La perforación dirigida es viable a partir de

los avances electrónicos que permiten la detección

de la posición de la cabeza y el uso de lodos de

perforación (ver figura 4).

Figura 4. Esquema del sistema de instalación de

tuberías por medio de perforación

dirigida.

Fuente:

http://www.aples.net/Presentaciones/XI_MUESTRA_INDUSTRIA_BURGOS

_archivos/ frame.htm#slide0024.htm

1.1.5 Instalación de nuevas tuberías

por medio de hinca hidráulica. Es uno de los sistemas

más antiguos y de menor evolución para la

instalación de nuevas tuberías de hormigón.

La hinca se realiza por medio de empuje sucesivo de tubos de

hormigón de características especiales. El residuo

se extrae por medio de excavación manual o con rozadora en

el frente de perforación. La dirección se asegura

por medio de puntero láser, realizando pequeñas

correcciones con base en empujes diferentes de los cilindros (ver

figura 5).

1.1.6 Instalación de nuevas tuberías

por medio de Raise-Boring. Es un sistema diseñado

especialmente para realizar trabajos de perforación

vertical en minería pero se han realizado

modificaciones en la configuración del equipo para poder

realizar perforaciones en horizontal (ver figura 6).

Figura 5. Esquema del sistema de

instalación de nuevas tuberías por medio de hinca

hidráulica.

Fuente:http://www.aples.net/Presentaciones/XI_MUESTRA_INDUSTRIA_BURGOS_archivos/

frame.htm#slide0024.htm

Figura 6. Esquema del sistema de

perforación Raise-Boring.

Fuente:http://www.aples.net/Presentaciones/XI_MUESTRA_INDUSTRIA_BURGOS_archivos/

frame.htm#slide0024.htm

1.1.7 Perforación de largas

distancias, microtuneladoras (diámetro menor a

2.5 m y TBM´s (Tunnel Boring Machine)

diámetro mayor a 2.5 m). Las

microtuneladoras constituyen uno de los sistemas más

complejos y avanzados que se utilizan en la

actualidad. Formadas por cabezas de perforación de

sección completa, realizan la excavación del frente

de forma mecanizada y pueden perforar prácticamente en

cualquier tipo de terreno con los elementos adecuados. A

continuación se exponen algunas de estas.

1.1.7.1 Microtuneladora con acceso al frente. De

entre todas las microtuneladoras que aplican lodos de

extracción que existen en el mercado, destacan las

microtuneladoras con un rodamiento / accionamiento

periférico, donde en su interior se encuentra la puerta de

acceso a la cámara de machaqueo. Gracias a esta puerta de

acceso y al nuevo diseño de discos de corte se permite

cambiar las herramientas de corte desde la parte posterior de la

rueda de corte (cámara de machaqueo) sin necesidad de

acceder al frente (ver figura 7).

Con estas novedades se ha ganado en rapidez y en

seguridad. Además, ahora las microtuneladoras para hincas

de diámetro nominal 1200mm permiten esta nueva

ejecución mientras que anteriormente las microtuneladoras

con puerta de acceso al frente debían ser como

mínimo para hincas de diámetro nominal 1600mm.

Estas novedades permiten realizar hincas de larga distancia en

terreno rocoso de gran dureza a partir de diámetro nominal

1200mm.

Figura 7. Esquema de una microtuneladora con acceso al

frente.

Fuente: www.microtunel.com

1.1.7.2 Microtuneladoras EPB. Las

microtuneladoras EPB son las ideales para trabajar en terrenos

homogéneos y blandos, con condiciones geológicas

estables.

Estas microtuneladoras se fabrican para diámetros

superiores a 1400 mm. El material se extrae del frente mediante

un tornillo sinfín. Una vez evacuado del tornillo

sinfín se extrae al exterior gracias a una potente

bomba.

El modo EPB garantiza la estabilidad del frente de

excavación, evitándose la realización de

cavernas o desprendimientos en el frente. Si fuera necesario,

estas máquinas están equipadas para inyectar agua o

espuma al frente para tratar así el terreno para su

excavación (ver figura 8).

Figura 8. Esquema de una microtuneladora EPB.

Fuente: www.microtunel.com

1.1.7.3 Topos. Los topos son tuneladoras

diseñadas para poder excavar rocas duras y medias sin

grandes necesidades de soporte inicial. Los elementos

principales que forman un topo son dos, la cabeza de corte

y la sección de anclaje, compuesta a su vez por los

codales o grippers, los cilindros y el back up o carro

estructural. En el diseño de un topo, la parte fundamental

a estudiar con más detenimiento es la cabeza de corte y la

posición de las herramientas de corte, discos de corte,

rastrillos, cangilones de desescombro y coppy cutters que se van

a instalar en ella. La fuerza para realizar el avance se obtiene

como reacción de los grippers contra el terreno (ver

figura 9).

Figura 9. Esquema básico de un topo.

Fuente: www.microtunel.com

Existen otras clases de topos, como el topo ensanchador

que, como su propio nombre indica, es aquel que se utiliza para

agrandar túneles y así evitar las consecuencias de

las fuerzas de agarre en la excavación finalizada, ya que

los topos ensanchadores tienen los grippers delante de la rueda

de corte.

Los topos para planos inclinados están

especialmente diseñados para la realización de

túneles con pendientes mayores de 10% y que han llegado al

50%. Estos topos han sido utilizados en la construcción de

funiculares subterráneos a estaciones de esquí,

túneles de centrales eléctricas, minas,

etc.

1.1.7.4 El doble escudo. Los dobles escudos son

tuneladoras con características mixtas entre el topo y el

escudo. La característica principal es que está

dotado de dos sistemas de propulsión independientes donde

el primero de éstos corresponde al sistema de

propulsión del escudo y el segundo al del topo. El doble

escudo es un escudo telescópico articulado en dos piezas

que proporciona un sostenimiento continuo del terreno durante el

avance del túnel (ver figura 10).

Las distintas posibilidades de trabajo que ofrecen los

dobles escudos permiten conseguir unos rendimientos

próximos a los de los topos, que los escudos para roca

dura no podrían conseguir. Al igual que los escudos para

roca dura los dobles escudos permiten realizar túneles a

través de terrenos con geología cambiante e

inestable que los topos no podrían realizar.

Figura 10. Fotografía de un doble

escudo.

Fuente: www.microtunel.com

El escudo delantero sirve como estructura soporte de la

cabeza de corte, contiene el rodamiento principal, la corona de

accionamiento y los sellos interno y externo. El escudo trasero o

escudo de anclaje, incorpora las zapatas de los grippers

operables a través de ventanas. En su parte posterior

incorpora el erector de dovelas y los cilindros de empuje para la

propulsión en modo escudo normal.

1.2.

MECÁNICA DE LOS SUELOS A EXCAVAR

Para determinar la posibilidad de la ejecución de

una perforación es necesario realizar al terreno un

estudio geotécnico básico, que entregue

información sobre los tipos de terreno a excavar y su

comportamiento, para disponer de antemano de una serie de medios

y cálculos con los cuales comenzar el trabajo tratando

de controlar una serie de riesgos establecidos2.

Algunos de estos valores que entrega un estudio geotécnico

son:

– Granulometría .

– Consistencia.

– Humedad.

– Permeabilidad.

– Estratigrafía , buzamiento y fallas.

– Factores climatológicos, (aguas, lluvias,

hielos, sequía).

– Vibraciones.

Composición de los suelos. Los suelos se componen

de partículas sólidas y huecos. Los huecos pueden

retener agua en mayor o menor medida de acuerdo con el tipo,

forma, tamaño y disposición de las

partículas que condicionan la permeabilidad a

través del tamaño de los poros. Del contenido de

agua retenida depende a su vez la deformabilidad y resistencia

del suelo. Así podemos diferenciar varias

clases:

?? Los suelos de grano grueso o arenosos, son

permeables y su comportamiento mecánico viene definido por

el peso y rozamiento de sus partículas; su resistencia es

función de la proximidad de sus partículas entre si

(densidad relativa). Las deformaciones motivadas por la

acción de fuerzas exteriores se producen con

rapidez.

?? Los suelos de grano muy fino, arcillosos,

contienen huecos muy pequeños y son impermeables, por lo

que retienen el agua; su comportamiento depende de la

película de agua existente entre sus partículas; su

resistencia depende del espesor de esta película, cuanto

más gruesa es más débil el suelo; las

deformaciones son motivadas por la acción de las fuerzas

exteriores, se producen muy despacio, ya que el paso de agua a

través de los huecos es un proceso lento.

?? Los suelos limosos tienen un comportamiento

intermedio. Los inorgánicos son suelos de grano fino con

poca o ninguna plasticidad. Generalmente se denominan polvo de

roca, que se constituye de partículas más o menos

equidimensionales de cuarzo.

Granulometría : se denomina composición

granulométrica al conjunto de distintos tamaños que

integran un suelo en relación con el peso total del mismo.

Para conocer el tamaño exacto de las partículas del

suelo se procede a un estudio granulométrico.

Las partículas grandes se identifican por tamizado hasta

63 micras. Las de menor tamaño se identifican por

sedimentometría basada en la ley de Stoket o bien por

centrifugado.

Casi todos los técnicos de mecánica del

suelo, emplean su criterio y experiencia personal para la

clasificación del mismo, la mayoría se basan en la

diferenciación de cuatro fracciones

granulométricas: la fracción arena y grava se puede

subdividir en fina, muy fina y gruesa; las gravas mayores pueden

denominarse como bloques; las arcillas suelen encontrarse en la

fracción más pequeña del material del suelo,

superando raramente las 4 micras de tamaño; y entre las

cinco y setenta micras podemos encontrar los limos.

La resistencia mecánica de los suelos arenosos,

arcillosos y limosos ya mencionados son bajas comparadas con las

rocas que se pueden encontrar en los trabajos de

perforación, por eso también se describe en esta

sección las propiedades de estas por ser de mayor

importancia para el diseño del sistema de corte de la

maquina.

RS Dureza de las rocas.

La resistencia a la compresión simple es el mejor

indicador de la dureza de las rocas frente a su aptitud a la

trituración. Esta resistencia puede estimarse, sea

directamente en el laboratorio, ensayando muestras provenientes

de perforaciones con recuperación de núcleos, o

indirectamente en el campo, a partir de muestras irregulares

mediante el ensayo de carga puntual, o aún en el mismo

macizo mediante la lectura de rebote del martillo Schmidt, o,

finalmente, a partir de tablas de clasificación de dureza,

tabla 1 (ver anexo 2).

1.3 NORMATIVIDAD

DE LAS REDES SUBTERRÁNEAS.

Existe poca normatividad acerca de la instalación

de tubería subterránea por medio de

tecnología sin zanja por ser este método

relativamente nuevo en Colombia por lo que los parámetros

resultantes de una instalación hecha a través de la

tecnología sin zanja deben adaptarse a la

regulación establecida para la instalación por lo

métodos tradicionales como el grado de compactación

del terreno, la profundidad a la que se debe instalar la

tubería, ángulo de inclinación, la

separación mínima permitida con otros servicios,

etc. según la función a realizar: red de agua

potable, aguas servidas, red eléctrica, gas,

teléfono, etc. (ver anexo 3).

Tabla 1. Índice de dureza de las

rocas.

GRADO | DESCRIPCIÓN | IDENTIFICACIÓN DE | RANGO APROX. DE RESISTENCIA A LA | |||||

S1 | Arcilla de muy baja | A presión el puño | < 0.025 | |||||

S2 | Arcilla de baja | A presión el pulgar penetra | 0.025 – 0.050 | |||||

S3 | Arcilla consistente. | Con esfuerzos moderados el | 0.050 – 0.100 | |||||

S4 | Arcilla firme. | Fácilmente indentado por | 0.100 – 0.250 | |||||

S5 | Arcilla muy firme. | Fácilmente indentado por la | 0.250 – 0.500 | |||||

S6 | Arcilla dura. | Indentada con dificultad por | > 0.500 | |||||

R0 | Roca de resistencia | Indentada por la uña del | 0.25 – 1.00 | |||||

R1 | Roca de resistencia muy | Se desmenuza bajo golpes secos con la | 1.00 – 5.00 | |||||

R2 | Roca de resistencia baja. | Con dificultad puede ser descortezada | 5.00 – 25.0 | |||||

R3 | Roca de resistencia media. | No puede ser arañada o descortezada con una | 25.0 – 50.0 | |||||

R4 | Roca resistente. | Para romperlas requieren más | 50.0 – 100 | |||||

R5 | Roca muy resistente. | Para romper la muestra se | 100 – 250 | |||||

R6 | Roca extremadamente | La muestra solo puede ser | > 250 | |||||

Fuente.

http://www.docentes.unal.edu.co/adcorreaa

1.4

SELECCIÓN PRELIMINAR

1.4.1 Herramienta de corte. La selección

de la herramienta de corte es determinada por el material mas

duro que pudiera encontrar la máquina a su paso que es la

roca dura, es por esto que la mayoría de los

cálculos se deben realizar con base en las propiedades de

las rocas duras, teniendo en cue nta sin embargo que se trabaja

principalmente en terrenos blandos.

Se debe optar por una herramienta pequeña que sea

de fácil adquisición y reemplazo ya que el costo de

fabricación de una herramienta grande sería

demasiado elevado por lo que se propone que el sistema de corte

conste de una base que a su vez soporte unos útiles de

corte reemplazables de tal modo que cuando estos se desgasten

sólo sea necesario reemplazarlos para continuar con el

trabajo. En el anexo 4 se ilustran algunas de las posibles

herramientas de perforación a utilizar.

El útil de perforación a utilizar que se

considera más conveniente es el de una herramienta

utilizada en las máquinas rozadoras llamadas picas de

fricción pero que en lugar de trabajar de lado a lado del

túnel perfore directamente hacia delante (ve r anexo

5).

1.4.2 Tamaño. El diámetro exterior

estimado de la microtuneladora es de treinta y cinco

centímetros ya que es una medida que se acomoda al rango

de los tubos más utilizados en las instalaciones de

servicios públicos (ver anexo 3), pero el diámetro

real de la máquina esta sujeto a los componentes que lleve

dentro ya que si por ejemplo, se determina que el motor a

utilizar debe ser de un tamaño mayor o muy cercano a dicho

diámetro se podrían ver afectadas las

dimensiones.

También se considera diseñar una serie de

herramientas de diferentes tamaños para poder efectuar

túneles de diferente tamaño con la misma

microtuneladora.

1.4.3 Sistema de sujeción. El sistema

utilizado es básicamente el mismo de la mayoría de

las tuneladoras comerciales que consiste en una zapatas que

ejercen presión contra la superficie del túnel con

el objetivo de obtener la suficiente adherencia requerida por el

sistema de corte evitando el movimiento de traslación o de

giro de la parte fija de la máquina mientras

efectúa la operación de perforación. Dichas

zapatas se extienden y recogen de manera controlada e

individual con el propósito de ubicar la

máquina para que siga la ruta preestablecida.

La utilización de un sistema hidráulico no

es viable porque este sistema requiere de mecanismos que son de

difícil implementación debido a que sus elevados

costos alejan al proyecto de su objetivo de ser una alternativa

económica, además estos mecanismos no se encuentran

fácilmente en las dimensiones requeridas en esta

aplicación por lo que se sugiere que el mecanismo de

sujeción de la microtuneladora debe constar de tornillos

de potencia debido a su propiedad de autobloqueo generando

estabilidad y reducción en el consumo de energía

aplicada ya que no requiere de esta cuando se mantiene en una

misma posición y engranajes que generan el par de

torsión necesario y se pueden ubicar en diversas

configuraciones lo que permite optimizar los espacios dentro de

la microtuneladora.

1.4.4 Sistema de avance. El sistema de avance

escogido es una adaptación del proceso de avance de un

topo, pero en este se utiliza el sistema de avance de la

herramienta de perforación para lograr también el

avance de la máquina. Es un sistema en el que se busca

reducir componentes utilizando un mecanismo para dos aplicaciones

(ver anexo 6).

1.4.5 Sistema de control. Para controlar la

microtuneladora se decide hacerlo por medio de un instrumento

virtual ya que este tipo de instrumento nos permite efectuar

fácilmente el control remoto de la máquina a

través de un computador con ventanas ilustrativas que

generan un panel gráfico representativo de la

máquina, además con la utilización de un

tablero de mando virtual no se hace necesaria la

construcción de un tablero de control.

Para realizar el programa encargado de controlar la

microtuneladora, se selecciona el lenguaje de programación

gráfica para instrumentación

LABVIEW™ por la facilidad de programación y

visualización debido a las enormes ventajas que este

brinda, entre las que se destacan las interfaces gráficas

de interacción con el usuario, que funciona por eventos

como hacer clic con el ratón, pulsar una tecla, cambiar el

contenido de un cuadro de texto entre otros, lo cual permite una

fácil asimilación de la aplicación por parte

del operario (ver anexo 7).

Como intérprete entre el software de control y

los accionamientos y sensores se hace necesaria la

utilización de una tarjeta de adquisición de datos.

Se propone entonces el diseño de dicha tarjeta a partir de

la utilización de un microcontrolador, un circuito

integrado programable que tiene todos los elementos necesarios

para controlar un sistema y la ventaja de un

reducido tamaño, fácil programación y bajo

costo con relación a otros sistemas como los PLC

(Controladores Lógicos Programables) o tarjetas de

adquisición de datos como las fabricadas por la

National Instruments™.

1.4.6 Extracción de residuos. Se opta por

el sistema clásico de vagón que aunque no

proporciona una extracción continua de los residuos si

tiene una relativa facilidad de fabricación con otros

sistemas utilizados actualmente que aplican lodos de

perforación y bandas transportadoras. No se aplican lodos

de perforación porque las bombas y sus accesorios elevan

demasiado los costos y la instalación de bandas

transportadoras no es factible en un diámetro tan

reducido.

EL PRESENTE TEXTO ES SOLO UNA SELECCION DEL TRABAJO

ORIGINAL.

PARA CONSULTAR LA MONOGRAFIA COMPLETA SELECCIONAR LA OPCION

DESCARGAR DEL MENU SUPERIOR.