INTRODUCCION:

El curso de "Automatic", es la

ampliación a un tema que genera un gran interés en

mí, he tenido la posibilidad de desarrollar a

pequeña escala este tipo de trabajo en el ámbito

laboral y del cual guardo un grato recuerdo. El estudio de esta

asignatura, significa la ampliación de conocimientos en un

ámbito que evoluciona con gran rapidez en el paso del

tiempo y del cual se debe seguir una actualización

continua sobre el tema, interesante a la vez que

practico.

En mi opinión, haber escogido esta

asignatura, es un punto de introducción a electricidad

dedicada al mundo de la industria.

DESCRIPCION:

Los puntos a desarrollar, se basan en la

Introducción a la automatización Industrial,

automatismos convencionales, sensores y actuadores industriales,

arquitectura interna y funcionamiento de los autómatas

programables, interfaces de Entrada y Salida, programación

de autómatas programables y representación de

sistemas secuenciales.

ANALISIS

GENERAL:

A nivel de detalle, resumiremos los

siguientes temas:

Introducción a la

Automatización Industrial.Automatismos convencionales.

Sensores y actuadores

industrialesArquitectura interna y funcionamiento

de los autómatas programables.Interfaces de Entrada y

Salida.Programación de autómatas

programablesRepresentación de sistemas

secuenciales.

Introducción a la

Automatización Industrial.

Según la "Real Academia de ciencias

físicas y exactas", define la automatización como

el conjunto de métodos y procedimientos para la

substitución del operario en tareas físicas y

mentales previamente programadas.

Partiendo de dicha definición, se

adjudica a la palabra automática para el control a los

procesos de industrialización.

Se entiende como proceso industrial, el

apartado al que a partir de la entrada de información,

material o energía, se transforma dando salida a una

determinada producción.

Dichos procesos, se pueden diferenciar como

discretos, continuos y batch.

Procesos discretos: la salida de su

proceso viene dado en forma de piezas o unidades, una

aplicación de ello puede ser lo fabricación de

electrodomésticos.

Procesos continuos: la salida de su

proceso viene dado en forma de flujo continuo de material,

una aplicación de ello puede ser la producción

de corriente erétrica o la depuración de

agua.

Procesos "batch": la salida de su

proceso viene dado en paquetes o cantidades preparadas para

un siguiente proceso, una aplicación de ello puede ser

la producción de productos químicos.

Los procesos industriales, se relacionan

directamente con productos o servicios programados, estos

procesos diseñados, están basados en la ocurrencia

de la ingeniería con la que con equipos diversos

coordinados, diseñan cada tipo de proceso.

En definitiva, la base de cada proceso, es

la organización de la producción que se va a

obtener, los tiempos de fabricación, la cantidad de

producción y la relación de todos los

factores.

Para todo esto, se deben diferenciar los

diferentes tipos de industria que existen en la actualidad y los

diferentes tipos de control a los que se debe de dar servicio en

los diferentes tipos de industria. Se deben de diferenciar dos

tipos de industria en los que se basa el sector:

La industria de la manufacturera,

caracterizada por la maquinaria de control numérico en

sus procesos de producción. Un ejemplo en este tipo de

industria son las maquinas robotizadas de soldadura en arco,

maquinas robotizadas de pintura, maquinas robotizadas de

montaje, etc.

La industria de procesos, caracterizada

por la producción continua o casi continua en su

proceso de producción como la las cementeras,

petroquímicas, farmacéuticas, etc. Este tipo de

industria, se caracteriza también por sus otro tipo de

procesos como control predictivo en cuanto a la

producción o I+D.

Las necesidades que tiene la

industrialización, hacen necesarias el uso de

autómatas programables y salas de control para los mismos

destinados a labores secuenciales y producción en

cadena.

Estos autómatas, son los principales

responsables de la mejora en la calidad del producto y

abaratamiento de la producción.

Desde que en la década de los 70

irrumpieron los microprocesadores, eje central para el

funcionamiento de un autómata, el mundo de la industria se

revoluciono.

A partir de esta revolución,

comenzaron a escucharse términos como "control de procesos

industriales", que engloba desde un punto de vista

académico la aplicación a procesos industriales, la

teoría de control básica de realimentación,

las diversas arquitecturas de control, la instrumentación

de control y la teoría de control avanzada.

Hay que destacar el control secuencial

(procesos de transformación de materias para producir otra

clase de productos) y la regulación continua (cadenas de

montaje).

Para la realización de estos

procesos, la industria se centra en los PLC, muy compactos y de

una fiabilidad extrema.

Historia a parte, los PLC, se extienden a

todos los sectores de la industria como indican los siguientes

ejemplos:

Industria: Aplicaciones a la

fabricación y el control.

Agricultura, pesca y

ganadería: Aplicaciones en sistemas de riego,

invernaderos, alimentación de la ganadería,

distribución y clasificación de ganado o productos,

etc.

Servicios básicos:

Aplicaciones en sistemas de canalización de agua,

centrales eléctricas, sistemas de alarmas y alertas,

etc.

Telecomunicaciones: Aplicaciones en

sistemas de televisión, telefonía,

satélites, etc.

Domótica: Aplicaciones en

sistemas para el control de la vivienda tales como

climatización, seguridad, iluminación,

etc.

Comercio: Aplicaciones en sistemas

de electricidad ininterrumpida, iluminación,

climatización, etc.

Transporte: Aplicaciones en sistemas

de señalización y control de tráfico,

radares, semáforos, circuitos cerrados de

grabación, etc.

Opinión.

Toda la información sobre el

capitulo "Introducción a la Automatización

Industrial" se ha obtenido en referencia a los textos de

Balcells, Josep del departamento de electricidad, Universidad de

Madrid (2008) y a los textos de Pere Ponsa, Toni Granollers del

departamento de Diseño y automatización industrial

politécnica de Cataluña (2008). A mi

opinión, que una tecnología que lleva 30

años funcionando y no se ha quedado obsoleta, implica que

es un tema del cual hay mucho por aprender o por lo menos del

cual tener unas nociones básicas ya que como he

desarrollado anteriormente, está presente en lo más

cotidiano de nuestras vidas.

Automatismos

convencionales

Dice Juan Carlos Martín, (2009) que

la normalización de los circuitos eléctricos de los

automatismos, se hace obligatoria para entender a los

mismos.

Para ello, se hace referencia a la

normalización de protocolos para su representación

visual en cualquier formato, ya sea impreso o digital y legible

para el intérprete para que sea capaz de visualizar la

aparamenta utilizada en las instalaciones o circuitos.

Todos los circuitos eléctricos que

componen los automatismos convencionales, se representan en dos

tipos de esquemas diferentes:

Esquemas unifilares:

Son los esquemas en los que tanto los

mecanismos como los conductores se muestran de forma

genérica, en ellos se representa la instalación o

los circuitos de forma simbólica.

Un ejemplo de ello, es que sobre un solo

segmento, se muestra una línea multifilar como en la

siguiente figura.

Sobre el dibujo representado al margen

izquierdo, las líneas dibujadas perpendicularmente con

tres trazos, indica que la línea posee tres conductores o

lo que es lo mismo es tripolar o trifásico

Sobre el dibujo representado al margen

derecho, las líneas dibujadas perpendicularmente con dos

trazos, indica que la línea posee dos conductores o lo que

es lo mismo es bipolar o monofásico.

Como muestra la siguiente figura, son

circuitos unifilares en el que se muestra al margen izquierdo

representa un punto de luz con su interruptor y una toma de

corriente y en el que se muestra a la izquierda, representa un

motor en conexión trifásica con sus

correspondientes protecciones térmicas.

Esquemas multifilares.

Son los esquemas en los que se muestran

todos los mecanismos y conductores que intervienen en el

circuito.

Para la interpretación de estos

esquemas, es necesario el conocimiento de la simbología

utilizada para su correcta interpretación.

En la siguiente figura, están

representados todos los mecanismos y conductores necesarios para

la puesta en marcha e inversión de giro en un circuito que

incluye dos motores trifásicos.

Circuito de fuerza.

El circuito de fuerza de un automatismo

convencional, consta de unas protecciones térmicas o

automáticas conectadas sobre cada línea que

interactúa en el circuito.

A la salida de estas protecciones, el

conductor es el encargado de alimentar los contactos principales

del contactor.

A la salida de este, encontramos la

protección térmica, encargada de proteger la

línea que conecta directamente el receptor que en este

caso es un motor como indica el circuito situado al margen

izquierdo de la siguiente figura.

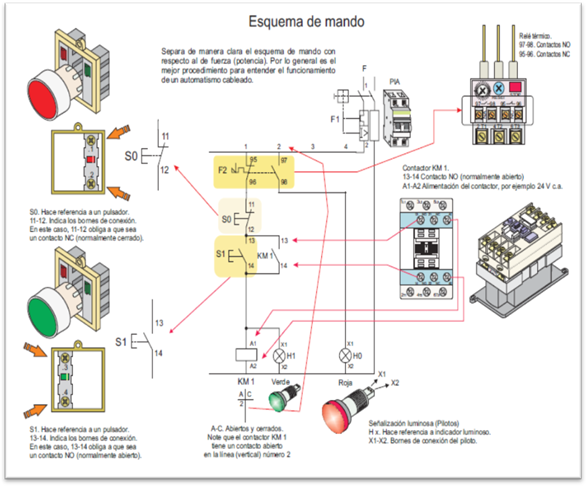

Circuito de mando.

El circuito de mando de un automatismo

convencional, consta de los actuadores de entradas como

pulsadores (On/Off), donde se representan los pasos exactos que

recorren los conductores sobre los autómatas

mecánicos para dar señal de salida a los

receptores, que en este caso es el motor representado

anteriormente en el circuito de fuerza y está representado

al margen derecho del la figura anterior.

Representación

conjunta.

Es la representación de los dos

circuitos, fuerza y mando. Se diferencian los conductores de

ambos circuitos por su grosor, su ventaja es que su

visualización es muy sencilla, pero en circuitos con un

elevado número de componentes, se hace poco

práctico.

Representación

semidesarrollada.

Es la representación de los dos

circuitos, fuerza y mando pero en este caso separados y a su vez

unidos a partir de los trazos discontinuos para la

conexión física de sus elementos.

Representación

grafica.

Ejemplos de usos de autómatas

convencionales en los que he podido participar en mi experiencia

laboral:

Puesta en marcha de un motor

trifásico.

Inversión de giro de un motor

trifásico.

Arranque estrella-triangulo de un motor

trifásico.

Inversión de giro con arranque

estrella-triangulo de un motor trifásico.

Opinión.

Toda la información sobre el

capitulo "automatismos convencionales" se ha obtenido en

referencia al libro de Juan Carlos Martín, Mª Pilar

García, Juan Carlos Martín Castillo, María

Pilar García "automatismos industriales" (2009) editorial

Editex, Madrid y a las actividades desarrolladas durante mis

estudios de grado superior en el CPIFP Corona de Aragón

(2012), Zaragoza. Esta unidad didáctica, es imprescindible

para conocer los principios básicos de los

autómatas y su funcionamiento. Con el conocimiento de este

apartado, se obtiene la base de estudio para una

ampliación futura como son los autómatas

programables.

Sensores y actuadores

industriales

El funcionamiento de automatismo

convencional, o mejor dicho, para que llegue a desarrollar el

control de un proceso, necesita recibir datos o señales de

unos actuadores físicos basando su funcionamiento en

interruptores, pulsadores o conmutadores que no tienen por

qué ser señales eléctricas, tales como

presión, temperatura, posición, desplazamiento,

temperatura, etc. Estos actuadores son, detectores, captadores,

transmisores, transductores, sondas aunque todos en conjunto o de

forma genérica se pueden llamar sensores.

Sensores Industriales.

Según cita Armesto Quiroga,

José Ignacio (2007/2008), un sensor es: "Son dispositivos

que tienen algún parámetro que es función

del valor de una determinada variable física del medio en

el cual está situado".

Básicamente, transforman

señales físicas de origen no eléctrico, que

en alguna parte de sus parámetros tales como densidad de

corriente, nivel de tensión, frecuencia, etc. Posee

información de la señal menciona

anteriormente.

Para traducir estas señales, los

sensores constan de los llamados "circuitos de

acondicionamiento", encargados de traducir la señal

recibida por el sensor en una señal de carácter

eléctrico estandarizada por el propio fabricante o de

normalización internacional como I.E.E.E. o bien

I.E.C.

Clasificación de los diferentes

tipos de sensores.

Según su principio de

funcionamiento: Activos y pasivos.Según el tipo de señal

eléctrica que generan: Analógicos, digitales y

temporales.Según el rango de valores que

proporcionan: De medida y "Todo o Nada"Según su nivel de

integración: Discretos, integrados e

inteligentes.Según el tipo de variable

física medida.

Representación grafica de

sensores de salida todo-nada

Representación grafica de

diferentes tipos de detectores.

Finales de carrera:

Ventajas y desventajas de utilizar

finales de carrera:

Ventajas: Son de fácil

instalación, ofrecen robustez, son insensibles a

corrientes transitorias, el rango de tensiones de uso es muy

diverso y poseen inmunidad CEM.Desventajas: Poseen velocidad de

detección, que está a su vez es por contacto o

rebote, poseen un gran tamaño en según

qué funciones y necesitan de fuerza para su

actuación.

Detectores inductivos:

Estos detectores, son capaces de detectar

corrientes inductivas sin contacto físico a una distancia

que recorre un rango de 0 a 60 mm.

Principio de

funcionamiento:

Al posicionar una chapa metálica

sobre el campo magnético del propio detector, las

corrientes inducidas, forman una intensidad extra que responde

con el paro de los osciladores.

Terminologia:

Alcance nominal (Sn): Medida de

designacion del sensor.Alcance real (Sr): Es la suma del

voltaje de alimentacion y temperatura ambienteAlcance util (Su): Se dimensiona

según los limites admisibles del voltaje de

alimentacion y temperatura ambiente. Rango del 90% al

110%.Alcance de trabajo (Sa): Campo de

actuacion del sensor Rango del 0% al 81%

Ventajas y desventajas de utilizar

detectores inductivos:

Ventajas: Son de

adaptación a cualquier entorno, no necesitan contacto

físico, por lo cual no tienen desgaste ni

fatiga.Desventajas: Solo funcionan con

elementos metálicos y tienen poco alcance.

Detectores de proximidad

capacitivos:

Su funcionamiento básicamente es un

oscilador que posee un condensador constituido por dos electrodos

posicionados en la parte delantera del aparato.

Sobre el aire a temperatura ambiente, er=1

(constante dieléctrica) la capacidad del condensador es

C=0.

Cualquier material que posea er > 2 la

detectara el sensor.

Principio de

funcionamiento:

En la figura se aprecia que el detector

crea un campo eléctrico.

En la figura se muestra la entrada de un

objeto que su er >2 alterando el campo y por lo tanto provoca

la detección.

Ventajas y desventajas de utilizar

detectores proximidad capacitivos.

Ventajas: Son capaces de

detección sin contacto físico y a gran

distancia cualquier objeto, son estáticos de larga

duración ya que prácticamente no tienen

desgaste.Desventajas: Su puesta en

funcionamiento es compleja y dependen de la masa del objeto

para su funcionamiento.

Detectores

ultrasónicos.

1- Generador de

señal.2- Transductor de

señal.3- Tratamiento de la

señal.4- Salida de

señal.

Principio de

funcionamiento:

La detección de ultrasonidos, es la

ecuación de la medida del tiempo de recorrido de la

señal enviada entre la emisión de ondas

ultrasónicas y el eco.

Terminología:

Alcance nominal (Sn): Variable que designa

el alcance.

Zona ciega: Es la zona que comprende el

sensor del detector y su alcance mínimo.

Ventajas y desventajas de utilizar

detectores ultrasónicos.

Ventajas: Son capaces de

detección sin contacto físico y a gran

distancia cualquier objeto, son estáticos de larga

duración ya que prácticamente no tienen

desgaste, detección de cualquier material y muy

precisos.Desventajas: Tienen la llamada

zona ciega en la que no detectan nada

Detectores

fotoeléctricos:

Se componen de un emisor de luz en

asociación a un receptor que a su vez es sensible a la

cantidad de luminosidad que recibe.

Este procesa la detección cuando el

objetivo cambia de forma significativa el haz de luz emitido

anteriormente.

Principio de

funcionamiento:

Estos detectores, se sirven de LED

encargados de transformar la señal eléctrica en luz

monocromática; para que sea insensible a la luz ambiente,

la luz del LED se moula de tal forma, que obtiene una

emisión de luz pulsada.

A partir del efecto foto luminiscente,

estos LED generan corriente eléctrica en el

fotodiodo.

Este fotodiodo se sirve de la señal

pulsada que se encarga de controlar la corriente.

Ventajas y desventajas de utilizar

detectores fotoeléctricos.

Ventajas: Tienen un gran

alcance, gozan de una gran precisión y gran

resistencia a entornos complicados.Desventajas: Tienen dos partes

físicas a cablear y requieren una instalación

compleja.

Detectores de

presión.

Se dividen en presostatos y

captadores.

Terminología:

Punto de consigna alto (PA): Es el punto de

presión máximo escogido.

Punto de consigna bajo (PB): Es el punto de

presión mínimo escogido.

Presión máxima admisible

accidental: Es el máximo punto de presión a la que

se puede someter el sensor sin ser dañado.

Presión de rotura: Es el punto de

presión en el que las características de la

instalación puede sufrir roturas o complicaciones

inesperadas.

Opinión.

Toda la información sobre el

capitulo "Sensores y actuadores industriales" se ha obtenido en

referencia a los textos de Armesto Quiroga, José Ignacio

(2007-2008), temario del Dpto. Ingeniería de Sistemas y

Automática (Vigo). En mi opinión, este tema,

permite conocer el funcionamiento interno de los diferentes

sensores y actuadores responsables de transmitir la

información de los autómatas.

Arquitectura interna y funcionamiento de

los autómatas programables

Los textos y apuntes de Martín

Sarmiento, Francisco (2006), director del departamento de

Electricidad universidad de Granada, comienzan con los elementos

y dispositivos que constituyen un autómata:

Autómata: Es el encargado de

establecer los controles de criterio sobre las señales de

entrada y de salida.

Parten de las señales que

proporcionan los sensores y en respuesta a los criterios de

actuación anteriormente programados, ofrece una

señal de salida sobre los actuadores para el correcto

funcionamiento del sistema diseñado.

Sensores: Son los encargados de

detectar o medir la magnitud que se desea controlar. Estos, toman

lectura del dato de control enviando una señal al

autómata para su procesamiento.

Ejemplos de estos son, codificadores,

sensores de movimiento, tacómetros, etc.

Actuadores: Son los encargados de

transformar las señales de tensión de entrada al

autómata en diversas actuaciones a la salida

estos.

Ejemplos de estos, son contactores,

relés, finales de carrera, etc.

En la programación de un

autómata, hay que tener en cuenta la actuación

directa del ser humano sobre el proceso programado para trabajos

de mantenimiento, averías o emergencia.

De los autómatas programables,

también se derivan dos tipos de circuito como los

nombrados anteriormente con los autómatas convencionales;

circuito de mando y circuito de potencia.

El circuito de mando es el formado por

sensores y controladores.

El circuito de potencia, es el formado por

actuadores y maquinas.

Las tensiones que circulan por estos

circuitos poseen una variación significativa, ya que para

los circuitos de mando, las tensiones son normalmente 12-24 VDC,

para los circuitos de potencia, las tensiones varían en

función del receptor que se vaya a conectar, normalmente

220-380 VAC.

Esquema de funcionamiento del

proceso

Arquitectura interna.

Según Martín Sarmiento,

Francisco un autómata programable es "un equipo

electrónico, basado en un microprocesador, que tiene

generalmente una configuración modular, puede programarse

en lenguaje no informático y está diseñado

para controlar procesos en tiempo real y ambiente

agresivo"

Una de las ventajas que tienen los

autómatas programables en detrimento de otro tipo de

sistemas de control de procesos, es el software, encargado

gracias a su lenguaje específico y su memoria interna

permiten configuraciones hechas a medida.

Estructura externa.

Estructura compacta: Esta estructura,

engloba todos sus elementos en un solo bloque, es decir que tanto

como la FA, CPU, entradas, salidas, etc. Se encuentran en un solo

bloque.

Estructura modular: Se adaptan a la

estructura del diseño o a las necesidades del operario o

de la instalación. Permite el funcionamiento parcial del

sistema en mantenimientos o averías.

Bloques de los autómatas

programables.

Bloque de entradas: Codifican y adaptan las

señales al lenguaje del autómata provenientes de

los sensores de entrada tales como selectores, pulsadores, final

de carrera, etc.

Bloques de salidas: Interpreta las

señales del procesador y las envía a los actuadores

talles como motores, contactores, relés, etc.

CPU: Interpreta las señales de

entrada a través de sensores, las procesa y da

órdenes de salida a los actuadores

Fuente de alimentación (FA):

Básicamente, es un transformador, que transforma la

corriente de entrada, comúnmente 230v AC a 24v DC, que

suele ser la tensión de trabajo de los autómatas,

aunque estos datos varían según el fabricante.

Constan de diferentes piezas o partes según la maca,

aunque casi todas basan su funcionamiento en un transformador,

condensadores, circuitos electrónicos y

baterías.

Hardware de programación: Programas

de ordenador suministrados por el fabricante a través de

los cuales se programa el PLC.

Periféricos: Elementos auxiliares de

los que se sirve el autómata para realizar su

procesos.

Interfaces: dispositivos o circuitos que

gestionan las conexiones entre CPU y los periféricos

nombrados anteriormente.

Esquema de la arquitectura interna del

Autómata.

CPU (unidad central de

proceso).

Es la que se encarga de hacer funcionar el

programa y activar el sistema de señal de entrada y salida

de datos. Está compuesta por un microprocesador, memoria y

circuitos lógicos.

La CPU, ejecuta la programación

memorizada en su memoria interna interpretando los pasos a seguir

uno a uno. Su funcionamiento se clasifica como interpretado, es

decir con descodificación de pasos o instrucciones cada

vez que se ejecutan.

Lenguajes de la CPU.

Lenguaje compilado:

Programa fuente > compilado >

programa objeto > enlazado > programa ejecutable

Lenguaje interpretado:

Analiza y ejecuta el programa paso a

paso.

Bloques fundamentales de la

CPU.

ALU: Parte que realiza los cálculos

aritmético-logicos.

Acumulador: Memoriza los resultados de la

operación anterior.

Flags: Indican los resultados de odas las

operaciones.

Contador de programa: Parte de la memoria

interna donde se realizan las instrucciones a seguir por el

programa dependiendo del la secuencia de los procesos.

Decodificador y secuenciador: Codifica las

instrucciones que procesadas por la memoria y genera las

señales necesarias para su funcionamiento.

Programas ROM: Son programas, que posee el

autómata por defecto como conexión durante el ciclo

del programa y su desconexión.

Memoria del CPU:

Posee dos tipos de memoria, memoria interna

y memoria del programa.

Memoria interna: Según Martín

Sarmiento, Francisco "cualquier dispositivo que permita almacenar

información en forma de bits (1 y 0), los cuales pueden

ser leídos posición a posición (bit a bit),

o por bloques de 8 bits (byte) o dieciséis posiciones

(Word).

Memoria RAM: de acceso aleatorio; realizan

proceso de toma de datos y respuesta por un proceso

eléctrico. Con fallo de corriente su memoria se

borra.

Memoria ROM: únicamente de lectura,

no se pueden sobrescribir.

Memoria EPROM: únicamente de lectura

y reprogramables.

Memoria de programa:

Esta es la encargada de almacenar el

programa de usuario de forma alfanumérica y textos de

origen variable, por ejemplo identificación del programa,

configuraciones, etc.

Fuente de

alimentación:

Es la encargada de alimentar todo el

autómata, transformando la corriente alterna e entrada

230v a corriente continua 24v aunque estos datos son los

más comunes, pueden variar según el

fabricante.

Opinión.

Toda la información sobre el

capitulo "Arquitectura interna y funcionamiento de los

autómatas programables" se ha obtenido en referencia a los

textos de Martín Sarmiento, Francisco (2006), Dpto. De

Electricidad universidad de Granada. Este tema, amplio y de

difícil redacción, básicamente explica el

funcionamiento interno de un PLC, necesario para poder realizar

trabajos con PLC o poder realizar proyectos de los mismos. A mi

opinión, muy interesante pero de compleja

comprensión.

Interfaces de Entrada y Salida

Según Pérez Hernández,

Alejandra "Un interfaz es el punto, el área o la

superficie a lo largo de la cual dos cosas de naturaleza distinta

convergen"

En lo que se refiere al software de un

automatismo, interfazes la parte de la programacion que realiza

que fuya la informacion entre varios procesos o interactue el

usuario con la programacion del automata.

De forma metaforica, un interfaz seria la

conversacion del usuario y el automata.

La comunicación de datos, se define

como el proceso de comunicar la información en lenguaje

binario entre los actuadores u el PLC. Para ello se sirve de

elementos como el emisor, el mensaje, el medio y el

receptor.

Entradas

En la parte física externa del PLC,

las entradas se caracterizan por ser unos bornes para el

conexionado físico y eléctrico de los conductores

con los datos de lectura obtenidos de los

transductores.

En el interior del PLC, estas están

constituidas por circuitos impresos que traducen las

señales para que el PLC realice su cometido y se

clasifican en:

Entradas digitales

Este tipo de señales reciben las

señales cuantificadas de los sensores de campo.

El PLC, realiza la codificación de

estas señales en forma de 0 y 1 en función de su

amplitud.

El valor 1 lo asigna al valor de mayor

amplitud.

El valor 0 lo asigna al valor de menor

amplitud.

Estos valores de amplitud son definidos por

el propio fabricante.

Las señales que recibe e PLC,

generalmente provienen de transductores tales como sensores de

cualquier tipo, interruptores, etc.

Entradas

analógicas.

Son las recibidas directamente de los

transductores llamados "transductores de campo", tales como un

tacómetro, fotosensor o un sensor de nivel, la

señal de estos mide el valor de forma instantánea

sobre una variable física.

El valor de la señal emitida de

estos transductores que es digital, pasa a ser digital para que

el PLC pueda procesarla cuanta mayor resolución tenga el

PLC.

Hay que considerar en la

transformación de la señal, la resolución

que realiza el PLC, esta es el volumen de valores cuantificados

para la representación de una señal

analógica. Esta depende de las características de

la entrada.

Un ejemplo:

Con sólo dos valores cuantificados

para la representación de una señal que

varía de 0 a 5 V, esto significa que la resolución

es igual a dos.

El volumen de valores cuantificados,

equivale a 2n, n es la cantidad de bits del registro almacenado

resultante de la transformación.

Los PLC modernos, asocian 16 bits a las

entradas analógicas, por lo cual se obtiene una

resolución de 216.

En función de la señal que

reciben, las entradas se dividen en intensidad y

tensión.

Para las entradas, se asigna un espacio de

memoria en el PLC llamada "imagen de entradas" que contiene la

información de las entradas en cualquier

momento.

Salidas

Son circuito impresos enteros del PLC que

acoplan las señales digitales que utiliza este y las

señales analógicas cuantificadas de los

actuadores.

Físicamente, son un bornero similar

al de las entradas anteriormente nombradas.

Estas también se clasifican como

analógicas y digitales al igual que las entradas y

ejemplos de ellas son electroválvulas, contactores,

etc.

Salidas digitales.

Son de tensión y de relé. Las

salidas de tensión, asignan una señal de

tensión, que varía en función del

fabricante, al estado 1 lógico y 0 voltios al 0

lógico. En las salidas del relé, un contacto seco,

cierra con estado 1 y produce su abertura con estado

0.

Salidas

analógicas.

Estas, posee valores de salida en un rango

de 0VDC a 10VDC en las salidas de tensión y de un rango de

4mA a 10mA en las salidas de intensidad, en cualquier caso, estos

rengos, dependen principalmente del fabricante.

Estas salidas, actúan sobre

elementos tales como servomotores o solenoides.

A estas salidas, el PLC asigna un espacio

en la memoria llamada imagen de salida, que contiene la

información sobre las salidas en todo momento.

Opinión.

Toda la información sobre el

capitulo "Interfaces de entrada y de salida" se ha obtenido en

referencia a los textos de Pérez Hernández,

Alejandra (2007), apuntes de cátedra de la universidad

politécnica de Madrid (Madrid). En este temario, se

enumeran y se explican los diferentes interfaces de entras y de

salidas con los que opera un autómata. Al igual que con

los actuadores y sensores, es imprescindible conocer su

funcionamiento para comprender a posterior el funcionamiento del

autómata.

Programación de

autómatas.

Para entender la programación de un

autómata, hay que dividir varias etapas:

Definición del sistema:

Describir el sistema a ejecutar mediante un esquema

GRAFCET.Identificación de las

señales: Clasificar los diferentes tipos de

señales digitales analógicas y de

número.Asignar la dirección de las

entradas y salidas.Codificación de la

representación del proceso.Pruebas.

Sistema de Control:

Se representa como el funcionamiento de

relés electromecánicos de esquemas de

mando.

Se representan como recorre la corriente

eléctrica el circuito, los sensores y los actuadores como

señales de código binario del tipo 0 – 1 y

bloques de secuencia como contadores o temporizadores. De igual

forma que las funciones lógicas, son de compleja

representación.

Los diagramas lógicos, se basan en

la utilización de bloques lógicos representados

gráficamente como los que se muestran en la siguiente

figura, en los que cada bloque simboliza una

operación.

Los segmentos en paralelo, se denominan

OR lógico.Los segmentos en serie, se denominan

AND lógico.

Esquemas de contactos (KOP): como he

comentado anteriormente, los tipo esquemas KOP, es un lenguaje

característico de símbolos parecido al de

relés de contactos que se agrupan por segmentos o

"networks", la simbología utilizada son bloques

funcionales como los anteriores y contactos o bobinas que

codifican las secuencias de control de una marera muy visual, a

demás permite acoplar otros actuadores o

sensores.

Cada programación, se ejecuta por

segmentos, es decir uno a uno en la misma dirección de

lectura occidental.

Las entradas de señal se representan

con la letra I y van seguidas con el número de bit 0.0 o

de byte 0.1

Las entradas de señal se representan

con la letra Q y van seguidas con el número de bit 0.0 o

de byte 0.1

A continuación un

ejemplo:

Contactos NO (normalmente abierto,

cuando cierre A=1)

Contactos NC (normalmente cerrado,

cuando cierre B=1)

La operación OR se implementa

mediante contactos en paralelo

La operación AND se implementa

mediante contactos en serie

El receptor se denomina Y.

Para comprender una programación

como se indica anteriormente, hay que interpretarla como los

segmentos descritos con anterioridad, de izquierda a derecha, es

decir en la misma dirección de lectura occidental como se

indica en la siguiente figura:

Página siguiente  |