Diseño de políticas de mantenimiento basado en la confiabilidad para el volteador de vagones

Introducción En el presente proyecto se expone el estudio

que permitirá realizar el diseño de

políticas de mantenimiento basado en la confiabilidad para

el Volteador de Vagones VV-8000 perteneciente a la línea

de trituración primaria de mineral de hierro en CVG

FERROMINERA ORINOCO C.A. Esta investigación es importante

ya que el plan de Mantenimiento Centrado en la Confiabilidad

(RCM) para el Volteador de Vagones VV-8000, permitirá

controlar las estadísticas de fallas presentadas, mediante

un monitoreo continuo de su funcionamiento en función del

régimen de servicio y de la vida útil del equipo

con el propósito de establecer políticas para la

toma de decisiones que impactan en la producción,

protección integral y finanzas de la empresa.

Planteamiento del Problema El problema a solucionar en la

Gestión de Mantenimiento consiste en dos elementos claves:

“Saber que hacer y estar en capacidad de

hacerlo”

Planteamiento del Problema Para el año 2011 el Volteador

de Vagones VV-8000 representó el equipo con más

demoras registradas 14405 minutos. Para el año 2012 el

mismo equipo representó el 15,87% de las paradas de

proceso de producción de mineral de hierro, registrando el

mayor número de demoras con un total de 4272 minutos. Para

el 2013 el equipo representó el 16,72% de las paradas de

proceso de producción de mineral de hierro con un total de

6387 minutos.

Planteamiento del Problema

Planteamiento del Problema El 29,31% de las paradas de los

procesos de trituración de mineral de hierro son

ocasionadas por demoras en la actividad de volteo de

vagones.

Planteamiento del Problema Por otro lado un vagón tipo

góndola transporta aproximadamente 90 TN de mineral todo

en uno (TEU), lo que se traduce en una producción diaria

de 59400 TN de mineral de hierro. El estándar que maneja

la Gerencia de PMH es que el VV-8000 debe voltear 220 vagones por

turno aproximadamente, para un total de 660 vagones por

día.

Planteamiento del Problema Perdidas de Producción

Además de las pérdidas de producción

mencionadas, la frecuencia de fallas de este equipo afecta de

manera directa la operatividad de todas las áreas de

producción de PMH, ya que estas dependen del insumo que

suministra el volteador de vagones, trayendo como consecuencia,

demoras en el despacho de mineral fino y grueso a los patios de

almacenamiento, incremento en los costos de mantenimiento,

penalizaciones por demoras de despacho de mineral a clientes

nacionales e internacionales, entre otros.

Los Gerentes de Planta requieren que las decisiones de

mantenimiento : Planteamiento del Problema

Objetivo General Diseñar Políticas de Mantenimiento

basado en la confiabilidad para el Volteador de Vagones VV-8000

del Área de Volteo y Trituración Primaria de PMH en

C.V.G FERROMINERA ORINOCO, con la finalidad de aumentar la

disponibilidad del equipo y mantener la efectividad de las

operaciones de producción de mineral de hierro fino y

grueso.

Objetivos Específicos

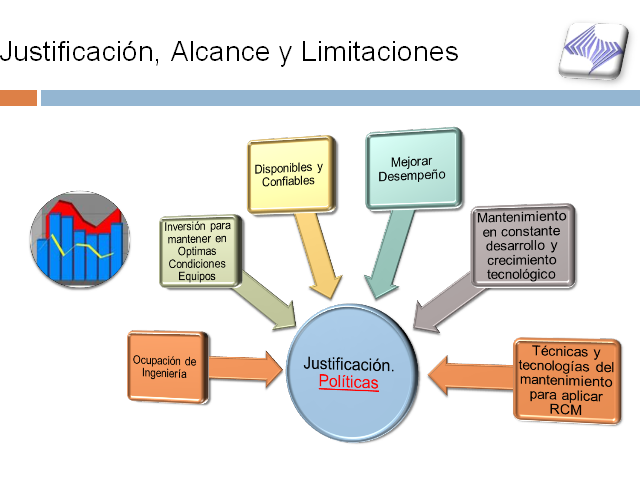

Justificación, Alcance y Limitaciones

Justificación, Alcance y Limitaciones

Sus actividades van dirigidas a la mejora de las condiciones

operativas del equipo, la capacitación del personal y la

mejora de las condiciones técnicas de mantenimiento.

Definiciones Básicas. Mantenimiento Todo el Mantenimiento

Rutinario, bajo acciones autónomas, realizado por

operarios, incluyendo todos los del grupo de MP. (Mano de Obra

Capacitada y Calificada)

Beneficios del Mantenimiento Autónomo Mantenimiento

Preventivo para todas las necesidades de las plantas.

Eliminación de tiempos de fallas y otros tiempos. Mano de

Obra Capacitada y Calificada Menor Ocurrencia de Fallas Del

Producto bajo este régimen

Mantenimiento Predictivo. Sistema permanente de

diagnóstico, que permite detectar con anticipación

el posible funcionamiento defectuoso o cambio de estado de una

máquina.

Mantenimiento Productivo. El mantenimiento productivo total

(TPM), se establece como estrategia de alta efectividad que

combina la práctica del mantenimiento preventivo (MP) con

los conceptos japoneses del control de calidad y compromiso total

empleado, dirigido a mantener los equipos en perfectas

condiciones de trabajo en orden de alcanzar altos niveles de

productividad Es la forma equilibrada y armónica con que

se planifican, ejecutan y controlan los diferentes tipos de

mantenimiento para lograr el objetivo final.

(Gp:) UTEE = (Gp:) Tiempo trabajado – tiempo no

planeado(sobretiempo) .100 (Gp:) Tiempo Total Trabajado

Indicadores de la efectividad real de los equipos

Utilización (UTTE) (Gp:) Dp = (Gp:) Tiempo de funcion.

– fallas de ajuste (T.N.P) .100 (Gp:) Tiempo de

funcionamiento Disponibilidad Planificada (Dp) (Gp:) To = (Gp:)

Tiempo de Operac. – fallas de ajuste (imprevistas) .100

(Gp:) Tiempo de Operación Tiempo de Operación

(TO)

(Gp:) RE = (Gp:) Ciclo de tiempo teórico – n° de

partes .100 (Gp:) Tiempo cercano a operación Indicadores

de la efectividad real de los equipos Rendimiento Eficiente (RE)

(Gp:) RE = (Gp:) Tiempo cercano a operación – tiempo

muerto .100 (Gp:) Tiempo cercano a operación Rata de

Calidad (RC) (Gp:) RC = (Gp:) N° de Partes producidas –

defectos .100 (Gp:) N° de partes producidas (Gp:) RC = (Gp:)

N° de Partes producidas – defectos en tiempo muerto

.100 (Gp:) N° de partes producidas

Patrones de Fallas Nolan & Heap descubrieron 6 diferentes

combinaciones de la curva Weibull

Mantenimiento Centrado en Confiabilidad El análisis del

Mantenimiento Centrado en Confiabilidad (RCM) provee un marco

estructurado para analizar las funciones y fallas potenciales de

los activos físicos para desarrollar un plan programado de

mantenimiento que proveerá de un nivel aceptable de

operatividad, con un nivel de riesgo aceptable, en una manera

eficiente y efectiva en el costo

Mantenimiento Centrado en Confiabilidad SAE JA-1011: “A

Guide to the Reliability-Centered Maintenance (RCM)

Standard”

Beneficios Los beneficios para las compañías que

utilizan estos métodos de simulación del ciclo de

vida son:

Beneficios

Desventajas El mayor problema del uso de métodos

estadísticos de RCM es que en la mayoría de las

plantas industriales la información histórica de

falla no es muy confiable y completa, de tal manera que los

resultados estadísticos extraídos de esta

información pueden ser imprecisos y pueden carecer de

confianza estadística. Los algoritmos de análisis

también dependen de aspectos contables tales como costos

de los mantenimientos preventivos, reparaciones y efectos de

falla. Todas estas entradas están sujetas a las

inconsistencias de los sistemas contables existentes.

Sistemas de Variables: Conceptuales y Operacionales Variables:

Conceptuales Frenos Hidráulicos del Vagón Ganchos

Hidráulicos Cremallera Ecualizer Car Dumper

Cilindros

Sistemas de Variables: Conceptuales y Operacionales Variables:

Operacionales

Análisis de Resultados Funcionamiento del Volteador de

Vagones VV-8000 y sus partes constitutivas: El Volteador de

Vagones VV-8000 es un equipo de grandes dimensiones perteneciente

al área de Volteo y trituración primaria de la

Gerencia de PMH. Este equipo de fabricación

norte-americana por la casa METSO Minerals Industries, fue puesto

en marcha (arranque en caliente) en junio del año 2008

para optimizar las operaciones de volteo de vagones cargados con

mineral de hierro.

Análisis de Resultados Jerarquización de Sistemas

del Volteador de Vagones: Planchas Deflectoras Cilindros

Hidráulicos de los Ganchos

Análisis de Resultados Partes Constitutivas del Volteador

de Vagones: Cilindros Hidráulicos de los Ganchos

Frenos del Vagón Car Dumper Análisis de Resultados

Partes Constitutivas del Volteador de Vagones:

Análisis de Resultados Partes Constitutivas del Volteador

de Vagones: Variador de Frecuencia ABB Frenos

Electro-Hidráulicos del Dumper Conjunto Piñon-

Cremallera

Análisis de Resultados Partes Constitutivas del Volteador

de Vagones: Ecualizer Switches de Posicionamiento Manifold

Análisis de Resultados Evaluación de Factores de

Criticidad para la Selección de Equipos: Software RCM++

ReliaSoft

Análisis de Resultados Evaluación de Factores de

Criticidad para la Selección de Equipos:

Análisis de Resultados El equipo multifuncional de trabajo

llamado Equipo natural de Trabajo RCM, se formó incluyendo

representantes de: Mantenimiento, Planificación,

Ingeniería, Logística, Ambiente, Seguridad y un

facilitador especializado en RCM. El facilitador posee dos

entrenamientos en RCM de 48 Horas y es la persona idónea

para guiar al equipo natural de trabajo en la recolección

de información, definición de los limites del

sistema, jerarquización del equipo (VV-8000), identificar

funciones, declaración de funciones, definir las fallas

funcionales del sistema/sub-sistema, declarar modos de fallas,

efectos de fallas, clasificar/evaluar los efectos de falla,

evaluar las consecuencias de las fallas y seleccionar las

estrategias de gestión de fallas. Selección de

Equipo Natural de Trabajo para Análisis de RCM:

Análisis de Resultados Funciones y Fallas Funcionales de

los Equipos Seleccionados:

Análisis de Resultados Análisis de Modos de Falla y

sus Efectos (FMEA):

Análisis de Resultados Análisis de Modos de Falla y

sus Efectos (FMEA):

Clasificar/Evaluar los Efectos de Falla. Análisis de

Resultados Usamos un diagrama lógico, el cual

evalúa y clasifica los efectos de la falla. Diagrama

lógico provisto en la Norma SAE JA1012 “Guide to the

Reliability-Centered Maintenance (RCM) Standard”.

ESTA PRESENTACIÓN CONTIENE MAS DIAPOSITIVAS DISPONIBLES EN

LA VERSIÓN DE DESCARGA