Ingeniería de Métodos: En 1932, el término

"Ingeniería de Métodos" fue desarrollado y

utilizado por H.B. Maynard* y sus asociados, quedando definido de

la siguiente manera: “Es la técnica que somete cada

operación de una determinada parte del trabajo a un

delicado análisis en orden a eliminar toda

operación innecesaria y en orden a encontrar el

método más rápido para realizar toda

operación necesaria; abarca la normalización del

equipo, métodos y condiciones de trabajo; entrena al

operario a seguir el método normalizado; realizado todo lo

precedente, determina por medio de mediciones muy precisas, el

numero de horas tipo en las cuales un operario, trabajando con

actividad normal, puede realizar el trabajo; por ultimo,

establece en general un plan para compensación del

trabajo, que estimule al operario a obtener o sobrepasar la

actividad normal”.

Importancia de la Ingeniería de Métodos en la

productividad de una empresa: La Ingeniería de

Métodos implica la utilización de la capacidad

tecnológica de un país. Principalmente porque

debido a la ingeniería de métodos, el mejoramiento

de la productividad es un procedimiento sin fin. En este

método se consideran cuatro factores al evaluar la

actuación del operario, que son la habilidad,

empeño, condiciones y consistencia. La habilidad: se

define como la capacidad en seguir un método dado y se

puede explicar más, relacionándola con la calidad

artesanal, revelada por la apropiada coordinación de la

mente y las manos, existen 6 grados ó clases de habilidad

asignables a operarios y que representan una evaluación de

pericia aceptable, tales grados son: deficiente, aceptable,

regular, buena, excelente y extrema.

El esfuerzo ó empeño: se define como una

demostración de la voluntad para trabajar con eficiencia.

El empeño es representativo de la rapidez con la que se

aplica la habilidad, y puede ser en alto grado por el operario.

Las condiciones: a que se ha hecho referencia en este

procedimiento de calificación de la actuación, son

aquellas que afectan al operario y no a la operación. La

consistencia del operario: debe evaluarse mientras se realiza el

estudio: los valores elementales de tiempo que se repiten

constantemente indican consistencia perfecta; hay seis clases de

consistencia: perfecta, excelente, buena, regular, aceptable, y

deficiente. Importancia de la Ingeniería de Métodos

en la productividad de una empresa:

Para desarrollar un centro de trabajo, fabricar un producto o

proporcionar un servicio, el ingeniero de métodos debe

seguir un procedimiento sistemático, el cual

comprenderá las siguientes operaciones: Selección

del proyecto. Obtención de los hechos Presentación

de los hechos Efectuar un análisis Desarrollo del

método ideal Presentación del método

Implantación del método Desarrollo de un

análisis de trabajo Establecimiento de estándares

de tiempo Seguimiento del método Importancia de la

Ingeniería de Métodos en la productividad de una

empresa:

Los objetivos principales de estas actividades son aumentar la

productividad, la confiabilidad del producto y reducir el costo

por unidad, permitiendo así se logre la mayor

producción de bienes y / o servicios para mayor numero de

personas. El muestreo de trabajo es una técnica que se

utiliza para investigar las proporciones del tiempo total

dedicada a las diversas actividades que componen una tarea,

actividades o trabajo. Los resultados del muestreo sirven para

determinar tolerancias o márgenes aplicables al trabajo,

para evaluar la utilización de las máquinas y para

establecer estándares de producción. El

método de muestreo de trabajo tiene varias ventajas sobre

el de obtención de datos por el procedimiento usual de

estudios de tiempos. Tales ventajas son: No requiere

observación continua por parte de un analista durante un

período de tiempo largo. El tiempo de trabajo de oficina

disminuye El total de horas de trabajo a desarrollar por el

analista es generalmente mucho menor El operario no esta expuesto

a largos períodos de observaciones cronométricas

Importancia de la Ingeniería de Métodos en la

productividad de una empresa:

Importancia de la Ingeniería de Métodos en la

productividad de una empresa: Hoy en día la

Ingeniería de Métodos implica trabajo de

análisis en dos etapas de la historia de un producto.

Inicialmente el ingeniero de métodos estaba encargado de

idear y preparar los centros de trabajo donde se fabricará

el producto. Cuanto más completo sea el estudio de los

métodos efectuado durante las etapas de planeación,

tanto menor será la necesidad de estudios de

métodos adicionales durante la vida del producto. El

analista en estudio de tiempos debe establecer los tiempos

permisibles para realizar una tarea determinada, para esto

utiliza varias técnicas como lo son: *El estudio

cronométrico de tiempos. *Datos estándares. *Datos

de los movimientos fundamentales. *Muestreo del trabajo. *

Estimaciones basadas en datos históricos.

Diagrama de Operaciones: Este diagrama muestra la secuencia

cronológica de todas las operaciones de taller o en

máquinas, inspecciones, márgenes de tiempo y

materiales a utilizar en un proceso de fabricación o

administrativo, desde la llegada de la materia prima hasta el

empaque o arreglo final del producto terminado. OPERACIÓN

= EJECUCIÓN DE UN TRABAJO INSPECCIÓN = TRABAJO DE

CONTROL DE CALIDAD

Elaboración del diagrama de operaciones de proceso: Una

operación ocurre cuando la pieza en estudio se transforma

intencionalmente, o bien, cuando se estudia o planea antes de

realizar algún trabajo de producción en ella.

Algunos analistas prefieren separar las operaciones manuales de

aquellas que se refieren a los trámites administrativos.

Las operaciones manuales se relacionan con la mano de obra

directa, mientras que los referentes a simples trámites

normalmente son una parte de los costos directos o gastos. Una

inspección tiene lugar cuando la parte se somete a examen

para determinar su conformidad con una norma o

estándar.

Utilización del diagrama de operaciones de proceso: Una

vez que el analista ha terminado su diagrama de operaciones,

deberá prepararse para utilizarlo. Debe revisar cada

operación y cada inspección desde el punto de vista

de los enfoques primarios del análisis de operaciones, los

siguientes enfoques se aplican, en particular, cuando se estudia

el diagrama de operaciones: Propósito de la

operación Diseño de la parte o pieza Tolerancias y

especificaciones Materiales Proceso de fabricación

Preparación y herramental Condiciones de trabajo Manejo de

materiales Distribución en la planta Principios de la

economía de movimientos

Características: Se utiliza en las fases iniciales del

estudio de métodos. El formato puede diferir ampliamente

por el tipo de procesos estudiados. Es un buen sistema para

visualizar el proceso productivo así como su secuencia.

Utilización del diagrama de operaciones de proceso:

Diagrama de Operaciones: Ejemplo

Diagrama de flujo: Es un esquema para representar

gráficamente un algoritmo. Se basan en la

utilización de diversos símbolos para representar

operaciones específicas. Se les llama diagramas de flujo

porque los símbolos utilizados se conectan por medio de

flechas para indicar la secuencia de la operación. En

teoría, no es necesario usar un tipo especial de

símbolos para crear un diagrama de flujo, pero existen

algunos ampliamente utilizados por lo que es adecuado conocerlos

y utilizarlos, ampliando así las posibilidades de crear un

diagrama más claro y comprensible para crear un proceso

lógico y con opciones múltiples adecuadas. Se

utilizan los símbolos indicados a continuación,

estandarizados según la norma ISO 5807:

Flecha: Indica el sentido y trayectoria del proceso de

información o tarea. Rectángulo: Se usa para

representar un evento o proceso determinado. Éste es

controlado dentro del diagrama de flujo en que se encuentra. Es

el símbolo más comúnmente utilizado. Se usa

para representar un evento que ocurre de forma automática

y del cual generalmente se sigue una secuencia determinada.

Rombo: Se utiliza para representar una condición.

Normalmente el flujo de información entra por arriba y

sale por un lado si la condición se cumple o sale por el

lado opuesto si la condición no se cumple. El rombo

además especifica que hay una bifurcación.

Círculo: Representa un punto de conexión entre

procesos. Se utiliza cuando es necesario dividir un diagrama de

flujo en varias partes, por ejemplo por razones de espacio o

simplicidad. Una referencia debe darse dentro para distinguirlo

de otros. La mayoría de las veces se utilizan

números en los mismos. Flecha: se utiliza para identificar

un transporte. Almacenamiento: almacenamiento a largo plazo.

Diagrama de flujo:

Características: Existe siempre un camino que permite

llegar a una solución (finalización del algoritmo).

Existe un único inicio del proceso. Existe un único

punto de fin para el proceso de flujo (salvo del rombo que indica

una comparación con dos caminos posibles). Se puede

aplicar directamente a un producto, un operario, una pieza

(muestras y desarrollos), documentos, información, entre

otros. Diagrama de flujo:

Diagrama de flujo: Ejemplo

Se define este diagrama como la representación

gráfica de la secuencia de elementos que componen las

operaciones en que intervienen hombres y máquinas, y que

permite conocer el tiempo empleado por cada uno, es decir,

conocer el tiempo usado por los hombres y el utilizado por las

máquinas. Objetivos: Determinar la eficiencia de los

hombres y de las máquinas. Estudiar, analizar y mejorar

una sola estación de trabajo a la vez. Conocer el tiempo

para llevar a cabo el balance de actividades del hombre y su

máquina. Diagrama Hombre-Maquina:

Diagrama Hombre-Maquina: Características: Es la

representación gráfica de las operaciones en donde

intervienen hombres y maquinas. Este diagrama nos permite

determinar la organización y con ello, la eficiencia tanto

de las maquinas como de las personas, logrando aprovechar ambos

recursos al máximo. Se utiliza para estudiar, analizar y

mejorar una sola estación de trabajo (una sola

operación) a la vez. Por medio de este diagrama se

balancean las actividades del hombre y la maquina. Una variante

común de esta diagrama es donde una persona atiende varias

maquinas.

Diagrama Hombre-Maquina: Pasos para realizarlo: Seleccionar la

operación que será diagramada. Determinar los

límites del ciclo que se quiere diagramar. Dividir la

operación en elementos. Medir el tiempo de duración

de cada elemento. Construir el diagrama.

Construcción del diagrama Hombre-Maquina: Un primer paso

en dicha construcción es seleccionar una distancia en

centímetros o en pulgadas que nos represente una unidad de

tiempo. Está selección se lleva a cabo debido a que

los diagramas hombre-máquina se construyen siempre a

escala. Por ejemplo, un centímetro representa un

centésimo de minuto. Existe una relación inversa en

esta selección, es decir, mientras más larga es la

duración del ciclo de la operación menor debe ser

la distancia por unidad de tiempo escogida. Cuándo hemos

efectuado nuestra selección se inicia la

construcción del diagrama; como es normal, éste se

debe identificar con el título de diagrama de proceso

hombre-máquina. Se incluye

además información tal como operación

diagramada, método presente o método propuesto,

número de piano, orden de trabajo indicando dónde

comienza el diagramado y dónde termina, nombre de la

persona que lo realiza, fecha y cualquier otra información

que se juzgue conveniente para una mejor comprensión del

diagrama.

El tiempo de trabajo del hombre se

representa por una línea vertical continua; cuando hay un

tiempo muerto o un tiempo de ocio, se representa con una ruptura

o discontinuidad de la línea. Un poco más hacia la

derecha se coloca la gráfica de la máquina o

máquinas; esta gráfica es igual a la anterior, una

línea vertical continua indica tiempo de actividad de la

máquina y una discontinuidad representa inactivo. Para las

máquinas, el tiempo de preparación así como

el tiempo de descarga, se representan por una línea

punteada, puesto que las máquinas no están en

operación pero tampoco están inactivas.

En la parte inferior de la hoja,

una vez que se ha terminado el diagrama, se coloca el tiempo

total de trabajo del hombre, más el tiempo total de ocio.

Así como el tiempo total muerto de la máquina.

Construcción del diagrama Hombre-Maquina:

Finalmente, para obtener los porcentajes de utilización

empleamos las siguientes igualdades. Construcción del

diagrama Hombre-Maquina: Ciclo total del operario = preparar +

hacer + retirar. Ciclo total de la máquina = preparar +

hacer + retirar. Tiempo productivo de la máquina = hacer.

Tiempo improductivo del operario = espera. Tiempo improductivo de

la máquina = ocio. Porcentaje de utilización del

operario = tiempo productivo del operador/ tiempo del ciclo

total. Porcentaje de la máquina =tiempo productivo de la

máquina/ tiempo del ciclo total.

Problema: Un cierto artículo

requiere para su fabricación de una operación de

moldeo que se lleva a cabo en un inyector semiautomático;

una operación de rebabeado manual y una operación

de ensamble en una prensa ensambladora automática. Los

tiempos de cada actividad son los siguientes:

La secuencia obligada de las diferentes actividades

es la seguida en el listado de tiempos. ¿Cuántas

piezas podrán producirse como máximo en ocho horas,

si se dispone de dos inyectores y una ensambladora, operados por

un solo hombre.

Cuadrilla: Es una variante al diagrama hombre maquina, en donde

varias personas atienden una sola maquina. Estos diagramas son

característicos para el estudio de mantenimientos o

maquinaria de grandes proporciones.

Se define este diagrama como la representación

gráfica de la secuencia de elementos que componen las

operaciones en que intervienen hombres y máquinas, y que

permite conocer el tiempo empleado por cada uno, es decir,

conocer el tiempo usado por los hombres y el utilizado por las

máquinas. Con base en este conocimiento se puede

determinar la eficiencia de los hombres y de las máquinas

con el fin de aprovecharlos al máximo. El diagrama se

utiliza para estudiar, analizar y mejorar una sola

estación de trabajo a la vez. Además, aquí

el tiempo es indispensable para llevar a cabo el balance de las

actividades del hombre y su máquina. Actividades

múltiples (Hombre-Maquina y de Grupo):

Primero, se debe seleccionar la operación que será

diagramada; se recomienda seleccionar operaciones importantes que

puedan ser, costosas repetitivas y que causen dificultades en el

proceso. En segundo lugar, determinar dónde empieza y

dónde termina el ciclo que se quiere diagramar. En

tercera, observar varias veces la operación, para

dividirla en sus elementos e identificarlos claramente. El

siguiente paso se dará cuando los elementos de la

operación han sido identificados, entonces se procede a

medir el tiempo de duración de cada uno. Finalmente, con

los datos anteriores y siguiendo la secuencia de elementos, se

construye el diagrama. Pasos para realizarlo:

Técnicas cuantitativas relación Hombre-Maquina:

Aunque el diagrama de proceso para hombre y máquina se

puede usar para determinar el número de máquinas a

asignar a un operario, tal número puede ser calculado

frecuentemente en mucho menor tiempo mediante el desarrollo de un

modelo matemático. Las

relaciones entre hombre y máquina suelen ser de uno de

estos tres tipos: *Atención sincrónica

*Atención al azar *Una combinación de los

anteriores.

La asignación demás de una máquina a un

operario rara vez da como resultado el caso ideal en que tanto el

trabajador como la máquina que atiende estén

ocupados durante todo el ciclo. Casos ideales como éste se

denominan de ''atención sincrónica'' y el

número de máquinas a asignar se calcula como sigue:

N = l+( m / l) Donde: N = número de máquinas

asignadas al operario l = tiempo total de atención del

operario por máquina (carga y descarga) m = tiempo total

de operación de la máquina (suministro de potencia)

Por ejemplo, si el tiempo total de atención o servicio del

operario fuera de un minuto, en tanto que el ciclo de

máquina fuese de cuatro minutos, la atención

sincrónica daría por resultado la asignación

de cinco máquinas: N = 1+ 4/1 = 5 Técnicas

cuantitativas relación Hombre-Maquina:

Gráficamente esta asignación se

representaría como sigue:

El mejor método necesitará

establecerse considerando el costo de cada máquina ociosa

y el salario por hora del obrero. Es posible emplear

técnicas cuantitativas para establecer la mejor

transacción. El procedimiento consiste en estimar,

primero, el número de máquinas que debería

ser asignado al operario, determinando el número entero

más bajo a partir de la ecuación:

Técnicas cuantitativas relación

Hombre-Maquina:

Técnicas cuantitativas relación Hombre-Maquina: De

lo anterior puede verse que el tiempo de ciclo cuando el operario

atiende máquinas es 1 + m, puesto que en este caso el

operador no estará ocupado durante todo el ciclo, mientras

que los dispositivos que manejan si lo estarán. Usando el

él costo total esperado se puede calcular como

sigue:

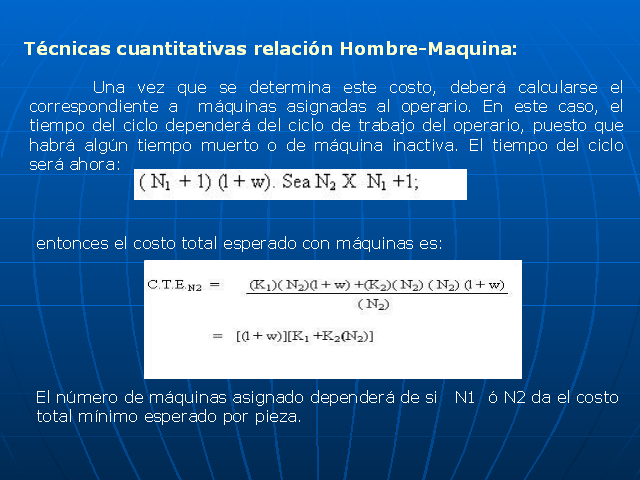

Una vez que se determina este costo, deberá calcularse el

correspondiente a máquinas asignadas al operario. En este

caso, el tiempo del ciclo dependerá del ciclo de trabajo

del operario, puesto que habrá algún tiempo muerto

o de máquina inactiva. El tiempo del ciclo será

ahora: Técnicas cuantitativas relación

Hombre-Maquina: entonces el costo total esperado con

máquinas es: El número de máquinas asignado

dependerá de si N1 ó N2 da el costo total

mínimo esperado por pieza.

Las piezas por hora de N máquinas se pueden calcular

conociendo el tiempo medio de máquina requerido por pieza,

el tiempo medio de atención de máquina por pieza y

el tiempo muerto o perdido por hora que se espera.

Técnicas cuantitativas relación

Hombre-Maquina:

Por ejemplo, con una asignación de cinco máquinas a

un sólo operario, se determinó que el tiempo de

maquinado por pieza era de 0.82 horas, el tiempo de

atención de máquina por pieza, de 0.17 horas, y el

tiempo medio de inactividad de máquina de 0.11 horas por

máquina y por hora. Por tanto, cada máquina estaba

disponible para trabajo productivo sólo una

fracción de 0.89 de hora. El tiempo medio requerido para

producir una pieza por máquina seria 0.82 + 0.17 /0.89=

1.11. Por consiguiente, las cinco maquinas producirían 4.5

piezas por hora. Si el operario ganase, por ejemplo, 12

dólares por hora y el costo horario de máquina

fuese de 22 dólares, se tendría un costo tota1

esperado por pieza de: $12.00 + 5($22.00) / 4.5 = $27.11

Ejemplo:

Principios de la economía de movimiento: Estas son leyes

básicas que permiten identificar ineficiencias en los

movimientos elementales. Se dividen en tres áreas:

Aplicación y uso del cuerpo humano Arreglo del área

de trabajo Diseño de herramientas y equipo.

Aplicación y uso del cuerpo humano: Los movimientos de las

manos deben ser simultáneos y en direcciones opuestas y

simultaneas. El ritmo del movimiento debe ser suave, procurando

que se adquiera de forma natural y fácil.

Principios de la economía de movimiento: Arreglo del

área de trabajo: Debe haber un lugar fijo para los

materiales y las herramientas. Los materiales deben estar

colocados para llevar la sucesión de los movimientos. El

área de trabajo debe estar diseñada para llevar la

operación de manera que la fatiga se elimine al

máximo. Diseño de herramientas y equipo: Siempre se

deben usar guías, plantillas y pedales de tal manera que

las manos realicen actividades más productivas. Las

manivelas y mangos de las herramientas se deben de diseñar

para obtener la mayor ventaja mecánica del cuerpo con el

menor cambio de postura del cuerpo.

1. El pie derecho no tiene soporte adecuado. 2. El pedal

está demasiado alto. 3. Las rodillas pueden golpear con la

maquina. 4. El ángulo que forman el pie y la pierna es muy

agudo. 5. El codo queda mas abajo de su altura normal. 6. El

respaldo de la silla es incorrecto. 7. La altura de la silla no

es la adecuada. 8. El asiento de la silla no esta curvado. 9. Las

esquinas y bordes de la silla son en ángulo recto. 10. La

maquina obstaculiza el paso. 11. El pie izquierdo no esta a la

misma altura que el derecho, lo que produce una posición

no simétrica. 12. El pedal de accionamiento debe de ser

plano y en forma de pie no en forma de botón

cóncavo que es resbaladizo. 13. La distancia normal para

trabajos de precisión debe ser de 25 a 30 cm. 14. La

operación se esta ejecutando fuera del área normal

de trabajo. 15. Las manivelas son muy pequeñas. Problemas

de la Operaria: