Factores para la selección

y uso de ruedas:

- Ruedas macizas: Se fabrican en hierro

semi-acerado, acero

forjado, plásticos moldeados, caucho duro

y materiales

compuestos. Deben ser sólo de diámetros

pequeños, emplearse de manera exclusiva para movimientos

de baja velocidad y

no deben utilizarse para transmitir potencia.

Tienen poca resistencia al

giro y duran muy poco cuando se les sobrecarga o se les emplea

en pisos de malas condiciones, además, debido a que no

tienen amortiguación provocan que la carga

vibre. - Ruedas con llantas de hule acojinadas: Son ruedas

metálicas de circunferencia maquinada sobre la cual se

instala a presión

o se moldea una llanta de caucho. Ésta es la rueda que

tiene menor capacidad de carga. Gracias a ellas, el

vehículo puede mover el material empleando sólo

la potencia mínima, ya que la fricción por

rodamiento es muy baja. - Ruedas con llantas resistentes al aceite:

Estas llantas se fabrican con compuestos especiales de caucho

resistentes al aceite, los cuales evitarán que el caucho

sufra los efectos perjudiciales del aceite. - Ruedas con llantas para baja potencia: Estas llantas

se fabrican con compuestos de caucho que ofrecen mínima

resistencia al rodamiento y sus requisitos de baja potencia

permiten un menor consumo de

energía. - Ruedas con llantas de alta tracción: Estas

llantas se producen con caucho impregnado de abrasivo u otros

materiales que le dan una tracción adicional sobre el

hielo o en condiciones de pisos mojados. - Ruedas con llantas que no dejan marca: En lugar

de carbono, las

llantas contienen un relleno compuesto para caucho que evita

que los pisos se marquen o contaminen. - Ruedas con llantas conductoras: Este tipo de llantas

evitan la posibilidad de que se produzcan chispas en entornos

peligrosos o explosivos, gracias a que conservan la

conductividad entre el vehículo y el piso. - Ruedas con llantas laminadas: Las llantas de estas

ruedas se fabrican con secciones de carcazas de

neumático enroscadas sobre una banda de acero. Dichas

ruedas son extremadamente rígidas y tienen un rodamiento

áspero. Son adecuadas para entornos sucios como patios

de desecho y lugares donde se maneja basura. - Ruedas con llantas de poliuretano: Aunque estas

llantas tienen un costo mayor

que las de caucho, tienen una capacidad de carga bastante

superior y son menos propensas a cortes que la mayoría

de las ruedas de caucho y compuestos de éste. La dureza

de las llantas de poliuretano da como resultado un rodamiento

ríspido y puede provocar daños en el piso de la

planta. - Ruedas con llantas inflables: Estas ruedas tienen

llantas de caucho vulcanizado y reforzado, muy similares a los

de los vehículos automotrices. Las hay con cámara

y sin cámara. En relación con su tamaño,

tienen una capacidad de carga menor que las llantas macizas.

Por otra parte, amortiguan mejor la carga, permiten mayor

velocidad, su mantenimiento es más sencillo y producen

menos daño

en el piso.

Figura 13. Carretilla de mano.

Carretillas y carros de mano:

Este tipo de equipo es el mejor auxiliar

disponible para el manejo de materiales. Su sencillez

básica permite que se adapte con toda facilidad en

aplicaciones de un solo uso.

En general, las carretillas y los carros se

describen como sigue:

- Carretillas de dos ruedas: Las carretillas de dos

ruedas (diablos) son en esencia, palancas montadas sobre dos

ruedas. El eje que conecta las ruedas sirve como fulcro de la

palanca y soporta hasta un 80% del peso de la carga. Por lo

general, esta carretilla se utiliza para mover cargas

pequeñas sobre pisos lisos, con movimientos no

repetitivos y en distancias cortas. Las carretillas suelen

medir entre 1.2 y 1.6 m de altura y se destinan a llevar gran

variedad de material en sacos, barriles, pacas, cajas y

cajones. Algunos de los accesorios más usados en

combinación con las carretillas, son las extensiones

para altura, aditamentos para subir escaleras, frenos de

seguridad,

abrazaderas y correas. - Plataformas con ruedas: Estas plataformas son

pequeñas y en ellas se colocan cargas para

transportarlas a distancias cortas de manera intermitente.

Estas plataformas suelen tener ruedas fundidas. - Carros para fábricas: Los carros para

fábricas son plataformas o contenedores con ruedas, que

se mueven gracias al operario o a un tractor que pueda

conectarse. En este grupo existe

una gran variedad de tipos. Los carros para fábrica

manuales se

guían por el sentido de la fuerza del

movimiento y

son muy similares a las plataformas con ruedas. Es posible

adquirirlas con diferentes configuraciones de ruedas, esto con

el fin de lograr cierto equilibrio

entre la estabilidad y la facilidad de maniobra. Los carros

para fábrica remolcados se conectan a un motor primario

por medio de una barra de tiro que controla la dirección. En el comercio

pueden encontrarse carros remolcados con dirección en

dos y cuatro ruedas. La dirección en dos ruedas suele

ser la menos costosa y de mayor uso. De acuerdo con la geometría de la dirección, cada

carro seguirá una curva de menor radio que el

carro precedente. Cuando varios carros se conectan para formar

un tren, la tensión continua que experimenta en las

curvas exige mayor espacio de maniobra. Si un carro tiene bien

ajustada la dirección de las cuatro ruedas, puede seguir

la misma trayectoria que el carro que lo precede. Cuando la

economía

justifica el uso de trenes largos, es posible utilizar carros

con dirección en las cuatro ruedas y con ello disminuye

al mínimo la cantidad de valioso espacio que debe

destinarse a los pasillos. - Patines semivivos: El patín semivivo es una

plataforma o caja rectangular que tiene dos ruedas en un

extremo y dos soportes o patines fijos en el otro. El extremo

de soporte fijo cuenta también con un pasador robusto al

que se le engancha un gato de dos ruedas. El gato y su palanca

se emplean para elevar y dirigir, lo cual permite al operario

maniobrar con el patín. - Transportadores hidráulicos para tarimas:

Estos transportadores se utilizan para movimientos en la

estación de trabajo y, a

veces, en distancias cortas. Su capacidad normal es de 1130 a

3625 Kg. Estos transportadores necesitan un mantenimiento

mínimo y pueden durar hasta 20 años. Estos

transportadores pueden estar equipados con un sistema de

elevador hidráulico de acción manual parecido

a un gato o a un sistema accionados por pedales para elevar la

tarima cargada. Algunos de ellos utilizan un sistema

hidráulico impulsado con electricidad

para elevar la carga, casi siempre a más del

máximo de 5 pulgadas de la carretilla de accionamiento

manual. En estas carretillas se suelen utilizar horquillas para

levantar tarimas o plataformas para recipientes especiales,

así como para mover y colocar cargas

pesadas.

Automatización de Almacenes y

Bodegas:

Figura 14. Bodega

automatizada.

La acepción tradicional del término

automatización de almacenes se refiere a

ésta como el "proceso de

sustitución del operario por tecnología en las

distintas actividades de manipulación, transporte,

almacenamiento,… ". Bajo esta directriz se han

realizado la mayor parte de los proyectos de

automatización logística de la década de los

ochenta, justificados casi siempre por los objetivos de

aumento de la capacidad y de la productividad. Al

margen del disperso balance obtenido en estos proyectos, esta

concepción ya caduca de la automatización de

almacenes ha provocado varias realidades que podemos

constatar66:

- Existencia de numerosas islas de

automatización, es decir, de instalaciones

diseñadas sin una concepción global de la

problemática a mejorar, dado que junto a áreas o

actividades altamente automatizadas existen otras totalmente

manuales. - Escasa integración de los sistemas de

mando y control

de estas instalaciones con los sistemas de

información logística de la

compañía. - Acceso prácticamente exclusivo a sistemas

de manipulación y transporte automatizados de

compañías con un alto volumen de

actividad.

En contraste a esta acepción clásica del

término, creo que el verdadero interés

estratégico de la automatización de

almacenes es la que la concibe como el "proceso de mejora del

coste y calidad de la

gestión

y operación del almacén

obtenido a través de la implantación e

integración de tecnologías". Son varios los

componentes estratégicos ligados a esta visión

moderna de la automatización.

En primer lugar, hay que destacar que junto a

productividad y capacidad, la mejora de la calidad de

servicio se presente hoy como un objetivo

prioritario. Invertir en calidad es más interesante que

invertir en capacidad en muchas compañías donde el

servicio se

entiende como un factor diferenciador importante.

En segundo lugar, contemplar gestión y

operación como el binomio a automatizar acaba con esa

fragmentación artificial de dos caras de la misma moneda

que provocaba diseños de almacenes muy automatizados pero

deficientemente gestionados, o la mencionada escasa

integración con los sistemas de información logística. Es decir, y

en clave estratégica, la automatización debe

facilitar la gestión logística integral.

Por último, cualquier proceso de

automatización de almacenes debe perseguir la fiabilidad

del stock, y precisamente es la fiabilidad del stock la

condición necesaria e imprescindible para una

gestión logística eficiente. Sin stocks precisos,

los sistemas de aprovisionamiento, M.R.P., D.R.P., o cualquier

otro sistema de planificación o gestión

logística serán ineficaces. La

automatización del almacén debe considerarse como

un medio de fiabilidad del stock que facilita y posibilita la

mejora de todas las actividades de gestión

logística de la compañía.

La

importancia del diseño

en la automatización de almacenes

El motivo de otorgar una importancia especial al

diseño en la automatización de almacenes es

consecuencia de la constatación de que un sistema

automatizado no sólo debe funcionar, sino que debe

aprovechar al máximo los recursos y

posibilidades de las tecnologías implantadas optimizando

su rendimiento. Esta aseveración, aunque pudiera parecer

una obviedad, a menudo se observa incumplida, siendo la

garantía más sólida del retorno de la

inversión.

Sobre diseño y automatización de almacenes

conviene hacer dos reflexiones distintas de acuerdo al tipo de

automatización al que nos refiramos. Aplicación de

tecnologías para la automatización operativa

(comúnmente llamados almacenes automáticos) o

implantación de sistemas de gestión de almacenes

con radiofrecuencia.

Diseño de almacenes

automáticos

Los sistemas automatizados para almacenamiento y

recuperación se utilizan para realizar un almacenamiento

de alta densidad,

así como para obtener una alta eficiencia en la

colocación y retiro de materiales. La mecanización

y automatización de las actividades que se realizan en los

almacenes exigen una gran inversión de capital y un

estudio de factibilidad

completo que justifique la inversión. El éxito

del equipo mecanizado y automatizado también exige el

compromiso absoluto de los directivos para que éstos

apoyen las fases de planificación, diseño,

adquisición, instalación y, en especial, la

corrección de fallas. Antes, el tiempo que

transcurría entre la planificación y el arranque

era de 3 años, pero ahórralos fabricantes de estos

sistemas se encargan de los componentes de modo pre ingenieril

como son los controles y estantes para reducir el tiempo de

inicio de operaciones.

El encargado de la planificación puede estudiar

la posibilidad de recurrir a sistemas automatizados y

mecanizados, siempre y cuando existan algunas o todas las

condiciones siguientes:

- Cuando exista una gran variedad de artículos

en almacén. - Cuando se almacenen artículos de gran

volumen. - Cuando se tenga una rotación de inventarios

bastante elevada. - Cuando se almacenan artículos de

temporada. - Cuando el costo del terreno y el espacio de piso sea

muy alto. - Cuando los costos de mano

de obra sean altos. - Cuando se tenga la necesidad de dar un servicio

rápido. - Cuando sea preferible el almacenamiento

aleatorio. - Cuando las unidades almacenadas sean de un

tamaño uniforme.

Los sistemas mecanizados para almacenamiento y retiro,

ya sean automatizados o no, alcanzan su mayor densidad de

almacenamiento cuando los bienes se

almacenan a alturas superiores de los estantes convencionales. En

la actualidad se utiliza el almacenamiento de alto cubicaje,

desde los 6 hasta los 30m. Cuando las alturas sean mayores de 6m

el sistema puede convertirse en la estructura del

edificio y, se adherirán a ésta muros y

techo.

El diseño de una instalación de

almacenamiento automatizada suele ser muy complejo. Los

principales motivos de esta dificultad son:

- Los sistemas automáticos suelen obligar a

replantear los modos operativos y organizativos

vigentes. - El comportamiento de estos sistemas depende de un

elevado número de variables. - La mayoría de las variables están

interrelacionadas entre sí, de forma que no pueden

optimizarse aisladamente. Algunas variables tienen naturaleza

aleatoria. - La flexibilidad complica las rutinas y algoritmos

de control. - Las técnicas

de diseño convencionales no permiten realizar un

diseño global testeado, siendo aconsejable recurrir a la

simulación como técnica de

experimentación de la conducta del

sistema para comprender y evaluar las diferentes opciones de

funcionamiento posibles. La simulación

permite: - Verificar la ausencia de problemas de

equipos.

Estudiar su utilización.

Identificar cuellos de botellas.

Comportamiento ante averías, necesidades de

mantenimiento.

Comportamiento ante picos.

Estadísticas sobre niveles de

productividad,… - En definitiva, la simulación ayuda a

descubrir:

La mejor configuración de equipos.

La mejor alternativa de control. - Y lo más importante es que trabajando con una

versión de laboratorio

del almacén (modelo

informático) se minimizan los costosos cambios

posteriores a la instalación.

Código de Barras.

Los códigos de barras son una forma sencilla y

eficaz para identificar y controlar los materiales. Hay

disponibles diversos tipos de códigos de barras. Aunque

pueden ser multicolores, siempre dominan los códigos en

blanco y negro porque son posibles mayores cantidades de

permutaciones, mediante la alteración de sus anchuras,

presencia y secuencias. Casi todos los códigos

están limitados a información numérica, pero

en algunos se puede incluir caracteres alfanuméricos o

símbolos especiales. Muchos son digitales

binarios y tienen un bit adicional de paridad para detectar los

errores. En cada código

hay un grupo de barras en una secuencia exclusiva, o bien de

espacios a veces de anchuras variables, para representar cada

número, letra o símbolo61.

Otro sistema es el código 39, que codifica

información alfanumérica al permitir que cada

símbolo tenga 9 bits (ubicaciones) a lo largo de la barra,

tres de los cuales deben estar en ON. El código 39 lo

creó Intemec (Lynnwood, WA) igual que el código 93,

que requiere menos espacio porque permite más

tamaños de barras y espacios.

El Código Universal de Producto

(UPC), es otra variante del código de barras y se utiliza

mucho en los envases de artículos para venta en

detalle.

Los códigos de barras se imprimen o están

impresos en engomados, se pintan o se trazan con un láser. Son

de lectura

óptica

con exploradores (scaners) sencillos y más complicados que

producen dibujos de

retículo en el objeto para captar el código de

barras sin que importe su posición, o mediante

láser holográfico que envuelven un campo de haces

de luz alrededor de

un artículo de configuración irregular.

Los sistemas de gestión de almacenes con

radiofrecuencia

Los sistemas más desarrollados de gestión

de almacenes se han encontrado siempre con una limitación:

el lugar donde se generaba y se requería la

información no era un punto fijo, sino móvil, y por

tanto la conexión entre dicho punto y el ordenador se

debía hacer utilizando algún tipo de impreso. Esto,

que aparentemente puede parecer intranscendente, tiene unas

repercusiones importantísimas, ya que impide que la

operativa del almacén pueda ser gestionada y optimizada

directamente y en tiempo real por un ordenador. La

aparición de los sistemas de radiofrecuencia ha permitido

acabar con esta situación.

Para entender qué es un sistema de gestión

de almacenes con radiofrecuencia conviene hacer dos

aproximaciones: la tecnológica y la

logística.

Desde el punto de vista tecnológico, un sistema

de gestión de almacenes con radiofrecuencia es un ejemplo

característico de integración de

tecnologías:

- Terminales de transmisión de datos por

radiofrecuencia. - Lectores láser de código de

barras. - Implementación de técnicas de

optimización operativa en tiempo real.

Estas tecnologías están al servicio de un

objetivo: la construcción de una herramienta de

gestión sencilla y efectiva.

Pero, sin duda la perspectiva más interesante de

este tipo de sistemas es la logística. Un sistema de

gestión de almacenes con radiofrecuencia, diseñado

de acuerdo a los actuales retos logísticos, y

verdaderamente automático, transforma radicalmente la

explotación del almacén instalando un modelo

logístico nuevo y avanzado, basado en la

planificación continua, el seguimiento de la actividad y

el inventario en

tiempo real, la

organización basada en un organigrama

plano, la optimización de la actividad y la

práctica desaparición de las actividades

administrativas.

Los principales beneficios obtenidos con la

implantación de un sistema de gestión de almacenes

con radiofrecuencia son:

- Reducción de trabajos administrativos,

la eliminación de documentos de

trabajo (listados de preparación, reposición,

…), reduce los trabajos administrativos al desaparecer las

tareas de emisión-distribución de los mismos.

- Disminución de errores por:

– Claridad en las órdenes.

– Control total de cada tarea (chequeo con lector láser

de pallet y/o ubicación).

– Seguimiento pormenorizado de la actividad de cada

operario.

Lo que producirá una reducción de:

– Las anomalías y trabajos generados por errores en la

ubicación de referencias.

– El coste de supervisión de pedidos.

– Las reclamaciones de clientes.

- Aumento de la productividad debido a distintos

factores: optimización de recorridos,

optimización de la asignación de trabajos, El

aumento de la productividad en almacenes donde se ha instalado

radiofrecuencia se encuentra en torno al

15%.

- Control de productividad y seguimiento de la

actividad del almacén en tiempo real y directamente

de los generados por el ordenador sin necesidad de la

participación en esta tarea de ningún otro

recurso (humano o técnico).

- Disminución del tiempo de respuesta del

almacén. Se elimina el procesamiento de pedidos en

lotes, la emisión y confirmación de listados de

trabajo y además, se posibilita la emisión del

albarán o factura en

el mismo instante que se termina de preparar el

pedido.

- Rotación de existencias. En cada

reposición o salida de pallet completo es el ordenador

quien elige el pallet más antiguo, garantizándose

de esta forma la necesaria rotación de las

existencias.

- Simplificación de la comprobación de

inventario. utilizando terminales de radiofrecuencia la

comprobación de inventario se puede realizar de una

forma rápida y sencilla, sin ningún soporte

escrito. Para cada ubicación el terminal indica el tipo

de referencia y la cantidad de unidades que el ordenador tiene

registradas. Si hay discrepancias la corrección de

inventario se realiza desde el mismo terminal.

- Conocimiento del stock de situación del

almacén en tiempo real. Los terminales de

radiofrecuencia informan de cada movimiento en el mismo momento

en que éste se produce, por tanto los datos contenidos

en el ordenador referentes a inventario, ubicación de

referencias, situación de pedidos, … son un reflejo

preciso del estado real

del almacén. Esto posibilita rebajar el stock de

seguridad, reducir stocks, responder rápidamente a

cualquier demanda de

información (estado de un pedido, por ejemplo) y

facilita el mantenimiento del mapa de

almacén.

- Aumento de la capacidad del almacén. El

desfase entre la realización de movimientos y la

actualización de ubicaciones en el ordenador provoca una

disminución de la capacidad del almacén por

considerar ocupados huecos que están vacíos. Al

eliminar este desfase vía actualizaciones en tiempo real

se consigue aumentar la capacidad disponible del

almacén.

- Mejora del control de incidencias. El sistema

debe controlar automáticamente ciertas incidencias

(pallet mal ubicado, hueco ocupado, …) y debe permitir que

los operarios de almacén informen de otras (roturas,

formato incorrecto, …). La centralización de todas estas incidencias

garantiza en todo momento la fiabilidad de la

información.

- Disminución de las faltas de

almacén. En el movimiento de entrada se deben

priorizar automáticamente la entrada de pallets en

rotura de stock. Además, cada posible falta de servicio

se debe resolver en el último momento, cuando deba

recogerse la mercancía.

- Mejora en la elección de ubicaciones en las

entradas. El conocimiento

de la ubicación de las referencias en tiempo real

(huecos ocupados y vacíos) permite que para cada entrada

se pueda elegir la mejor de las ubicaciones.

- Mejora del puesto de trabajo. El preparador o

el conductor de la carretilla realizan su trabajo dialogando

con el "cerebro del

almacén". Esto dignifica el puesto de trabajo y es

motivo de satisfacción para el operario.

Todas estas ventajas se pueden sintetizar en

tres:

– Incremento de la productividad.

– Incremento de la calidad de servicio.

– Flexibilidad para responder a comportamientos imprevisibles de

la demanda y a la futura dimensión de la

compañía.

Tecnologías para la automatización

de almacenes

Existen una gran variedad de tecnologías

dirigidas a la automatización de almacenes. Una

clasificación muy general de estas tecnologías

identifica dos grandes grupos.

Tecnologías para la automatización de la

operación:

Almacenes automáticos con transelevadores o

sistemas AS/RS.

Vehículos guiados automáticamente o AGV'S.

Sistemas aéreos: power and free, automotores.

Transportadores de cinta, cadena o rodillo.

Paletizadores, robots-manipuladores.

Tecnologías para la automatización de la

gestión: fundamentalmente sistemas de transmisión

de datos por radiofrecuencia y sistemas de identificación

automática.

Las tecnologías dirigidas a la

automatización de la operación resuelven una amplia

gama de problemas cuyo análisis sería imposible abordar en

este breve espacio.

Pero si se hace una abstracción de sus aplicaciones, se

descubre que en los entornos logísticos susceptibles de

ser automatizados confluyen al menos tres características

comunes:

. Las cargas deben ser fácilmente manipulables.

En la mayoría de los casos esto exige la

utilización de un soporte (contenedor, pallet, caja,…)

que permita la manipulación automática de la

mercancía: estabilidad de la carga, uniformidad de

dimensiones, pesos.

. La operativa a automatizar debe ser sistematizable, y por

tanto, aunque se apliquen las tecnologías más

flexibles, la solución siempre se enmarca dentro de unos

límites

más o menos rígidos.

. Los proyectos suelen requerir inversiones

difíciles de abordar en instalaciones de tamaño

medio o pequeño.

Los límites impuestos por

estos requerimientos son muy importantes. Afortunadamente las

denominadas tecnologías dirigidas a la

automatización de la gestión permiten la

planificación, dirección y seguimiento de la

actividad del almacén de forma automática y

eficiente, utilizando como elementos operativos

tecnologías convencionales (carretillas,

transpaletas).

2.-Armarios:

Mueble cerrado por medio de puertas con estantes o

perchas que sirve para guardar objetos o prendas. Las puertas

pueden ser tradicionales o correderas utilizándose las

segundas en lugares de paso estrecho ya que necesita menor

espacio.

Armarios, el corazón de

la casa

Los armarios son el corazón de la casa. El lugar

donde guardamos nuestras prendas de vestir y nuestros secretos

más preciados. Un hueco donde acomodar cientos de cosas

que no sabemos muy bien dónde ubicar. Son indispensables

en los dormitorios y agradecidos en los salones y cuartos de

baño; cada habitación de la casa debiera tener su

corazón particular con la forma de un armario.

CADA COSA EN SU SITIO Y UN SITIO PARA CADA

COSA

Un armario bien distribuido debe constar de huecos

suficientes para albergar cada una de las prendas y efectos

personales en perfecto orden. Lo idóneo es contar con

espacio suficiente y organizarlo de tal modo que todo esté

bien colocado. El armario ideal debiera constar de diferentes

módulos diferenciados con los siguientes usos:

-Una zona alta para guardar maletas, bolsos o ropa de

fuera de temporada.

-Un perchero especial para corbatas que puede colocarse en la

puerta.

-Un módulo en medidas 110x 60 con perchero para camisas y

otro de las mismas dimensiones para americanas.

-Dos módulos con percheros extraíbles para

colgar pantalones y faldas.

-Una zona de colgador con altura de al menos 160 cm para colocar

vestidos largos y abrigos.

-Zapatero para él y ella en la parte inferior, a

ser posible cerrado.

-Módulos de cajones para complementos y ropa interior.

-Estantes o módulos para jerseys tanto para él como

para ella

ESTE ES MI ESPACIO, ESTE ES MI ARMARIO.

El estilo de armario depende en la mayoría de las

ocasiones del espacio de que disponemos para ubicarlo. A grandes

rasgos existen cuatro tipos de armarios: Tradicional, empotrado,

vestidor y armario vestidor.

El armario tradicional es el que habitualmente forma parte

o conjunto con el resto de los enseres del dormitorio, siendo sus

acabados y decoración exactos al resto del mobiliario. En

general es considerado un módulo opcional del dormitorio

porque la gran mayoría de las habitaciones, en las

edificaciones modernas, disponen de un hueco para armario

empotrado.

Su principal desventaja estriba en la cantidad de espacio que

ocupan, aún así, siguen siendo elementos de gran

utilidad en

salas de estar, recibidores y – en dimensiones más

reducidas- en cuartos de baño. Sus ventajas : puede

conservarse si nos mudamos de piso y tiene el encanto de ser una

pieza multi-funcional, adaptable a cualquier estancia de la casa,

con un simple cambio de

apariencia en su aspecto exterior.

El armario empotrado es muy eficaz en habitaciones de

pequeño o mediano tamaño. Como su propio nombre

indica, se encuentran empotrados en un hueco destinado a tal

efecto dentro de la misma habitación, favoreciendo

así un mayor aprovechamiento del espacio útil. Los

interiores del armario pueden ser tratados de

diferentes maneras según el poder

adquisitivo de que disponga el cliente. Pueden

ser pintados, empapelados o chapeados con madera

barnizada. Esta última opción es la más

práctica y duradera sin duda alguna. Los frentes del

armario también pueden escogerse en función de

nuestros particulares gustos o necesidades: puertas correderas,

plegables o de apertura total.

El acabado de estas puertas siempre queda a nuestra

elección. Puede hacerse combinar con el resto del

dormitorio o sencillamente optar por unas puertas de espejo que

darán más amplitud a la estancia.

3.-Estantes:

Armario con anaqueles o entrepaños y por lo

general sin puertas

Tipos de estantes

Estanterías diseñadas para cualquier

forma de botella:

Cada bodega tiene una combinación de estanterías de

almacenamiento y deslizantes. Para ofrecer una versatilidad

total, Dometic le ofrece simultáneamente dos kits

diferentes formados por:

- 2 estantes extraíbles

- 2 estantes fijos de almacenamiento con

abrazaderas

Equipamiento estándar:

- 110 botellas: 1 estante de almacenamiento + 1

estante extraíble - 160 botellas: 2 estantes de almacenamiento + 1

estante extraíble - 200 botellas: 3 estantes de almacenamiento + 1

estante extraíble

Cómo almacenar botellas

Burgundy

Almacenamiento en estanterías y

estructuras

Objetivos

Las instalaciones de almacenamiento en

estanterías y estructuras

permiten almacenar productos en

altura. Este tipo de almacenamiento expone al personal de

montaje y explotación a diferentes riesgos.

El objetivo de esta NTP es la descripción de los tipos de almacenamiento

en estanterías y estructuras, indicándose los

riesgos relacionados con el diseño, montaje y durante los

trabajos de explotación, así como las medidas de

prevención y protección en cada caso.

Definición. Tipos y

características

El almacenamiento en estanterías y estructuras

consiste en situar los distintos tipos y formas de carga en

estantes y estructuras alveolares de altura variable,

sirviéndose para ello de equipos de manutención

manual o mecánica.

Existen distintos tipos de almacenamiento en

estanterías y estructuras:

- Almacenamiento estático: sistemas en los que

el dispositivo de almacenamiento y las cargas permanecen

inmóviles durante todo el proceso. - Almacenamiento móvil: sistemas en los que, si

bien las cargas unitarias permanecen inmóviles sobre el

dispositivo de almacenamiento, el conjunto de ambos experimenta

movimiento durante todo el proceso.

Esta NTP tratará el almacenamiento

estático en estanterías y estructuras. Los

elementos más característicos de las

estanterías y estructuras de almacenamiento se muestran,

junto con la nomenclatura de

los mismos, en las figuras 1 y 2.

Fig. 1:

Estanterías

Fig. 2: Estructuras

Riesgos en el diseño, la construcción y

el montaje

Los principales riesgos relacionados con el

diseño, construcción y montaje de este tipo de

almacenamientos son:

- Caída de cargas o elementos de las cargas

sobre pasillos o zonas de trabajos debido a: - Deformación de la instalación por

infradimensionamiento de las estanterías como

consecuencia de una definición errónea por

parte del cliente de sus necesidades, principalmente del

peso y dimensión de sus cargas, o bien por

insuficiente resistencia mecánica de las estanterías

debido a las características de los materiales

constitutivos, dimensionado y configuración de los

elementos, formas y geometría de las uniones de las

estructuras. También puede tener su origen en una

modificación de las estanterías sin consultar

con el fabricante o a su inestabilidad por suelo

deforme. - Choques contra las estructuras de los aparatos o

vehículos de manutención, que pueden dar

lugar a desenganche de los largueros y ensambles por la

acción de un esfuerzo vertical, deformaciones

elásticas o permanentes de los elementos, o bien

desplome de cargas y/o elementos portantes.

- Deformación de la instalación por

- Choques entre vehículos o atropellos a

peatones: las principales causas de estos riesgos pueden ser

una iluminación mal diseñada o

instalada que produzca deslumbramientos o bien sea

insuficiente, y una escasa anchura de los pasillos, teniendo en

cuenta el dimensionado de los aparatos y cargas que deben

circular por ellos.

Medidas de prevención en el diseño y

montaje

Cálculo y diseño

Se basa en los siguientes aspectos de la futura

instalación:

- Naturaleza y resistencia del suelo.

- Sistemas de trabajo.

- Dimensiones, pesos, localización y tipo de

rotación de cargas.

Según ello el fabricante deberá remitir un

informe

técnico que comprenda, entre otros, los datos

geométricos, plan de cargas

que precise, la situación de las cargas pesadas,

especificación de los materiales y características

de los diferentes elementos de la estructura. Los cálculos

para demostrar la capacidad de carga de los elementos

sustentadores se podrán complementar o sustituir con

ensayos. En

los ensayos para determinar la capacidad de carga de

instalaciones y elementos de almacenaje, la seguridad contra la

rotura debe ser de al menos 1,8 de la carga prevista (suma de la

carga máxima útil admisible y los pesos propios de

la instalación). Se debe partir de un valor medio

ponderado asegurado estáticamente. Todas las instalaciones

deberían tener un cuerpo máximo de 4 m. ( anchura)

y cargas iguales o inferiores a 4.5 Tn. por par de

largueros.

Deberían añadirse en las

estanterías pasos peatonales perpendiculares a las hileras

de almacenamiento cuando su longitud exceda de los 40 m. En una

misma hilera, las distancias entre dos pasajes consecutivos no

excederá de 20 m.

Estabilidad

La estabilidad y capacidad de carga de las instalaciones

debe ir acompañada de una rigidez suficiente en sentido

longitudinal y transversal, de manera que la fecha máxima

de los elementos sustentadores, debería ser, al colocar la

carga nominal, en el caso de materiales metálicos igual a

1/200, y en todos los demás materiales igual a 1/150 de la

distancia entre apoyos contiguos.

Fig. 3: Distancia entre soportes.

Pandeo máximo admisible de los elementos

sustentadores

Salvo en el caso de que hubiera fuerzas horizontales

determinables, se deberían considerar, para averiguar la

estabilidad y capacidad de carga de instalaciones de almacenaje,

que soportan la correspondiente carga nominal, y fuerzas

horizontales de 1/200 de la carga máxima admisible por

estante, actuando esta fuerza a la altura correspondiente.

Además hay que considerar una fuerza horizontal

única desplazable, que en el caso de estanterías

cargadas y descargadas a mano, es de por lo menos 5 Kg., para el

resto de las estanterías es como mínimo de 35

Kg.

Fig. 4: Control a esfuerzos

horizontales

En general se pueden considerar como estables, con una

capacidad de carga suficiente y una posición vertical, las

estanterías cargadas y descargadas a mano, si la altura

del último estante con carga no es superior al

quíntuplo de su profundidad.

La estabilidad debería estar garantizada en

cualquier fase de la actividad. Esto se puede alcanzar,

según la construcción, bien por medio del propio

peso, bien mediante elementos que permitan la unión entre

estanterías, tanto entre sí como con partes

adecuadas del edificio, o con cualquier otro tipo de

instalaciones que aseguren la estabilidad.

En instalaciones donde se sobrepase la relación

altura fondo indicada anteriormente, y para las

estanterías sin carga, se deberá considerar

independientemente de la carga que soporten, una fuerza

horizontal de 1/50 de la carga de cada una de las unidades

apiladas, actuando cada fuerza en la correspondiente superficie

de apoyo de la unidad, así como una fuerza horizontal

adicional de por lo menos 15 Kg actuando a la altura de la

superficie en que se apoya la última carga.

Se deben considerar las fuerzas horizontales tanto en

dirección longitudinal como en dirección al fondo,

pero no actuando simultáneamente.

La planeidad y horizontalidad de los suelos de los

locales deberán ser tales, que las tolerancias verticales

de las estructuras sean respetadas sin un acuñamiento

excesivo.

La presión ejercida por un montante sobre el

suelo es función de la carga sobre las estanterías

y de la superficie de apoyo. Una presión demasiado elevada

tiene el riesgo de

provocar un punzonamiento del suelo que puede originar

deformaciones y un derrumbamiento de las estanterías. Para

evitar este fenómeno, en función de la resistencia

del hormigón, se deberán fijar bajo los pies de los

montantes elementos de reparto o placas de

nivelación.

Fig. 5: Protectores de estructuras

portantes y placas de nivelación

En estanterías fijas, que se carguen o descarguen

con medios

mecánicos, que no se desplacen sobre vías, deben

disponer de protecciones en las esquinas exteriores o que

coincidan con pasillos de transito, consistentes en una

protección anti-embestidas de al menos 0,3 m. de altura de

dimensiones suficientes para absorber los golpes y pintadas de un

color vistoso (Se

puede considerar que las dimensiones de una protección

anti-embestida son suficientes, si ésta puede absorber

como mínimo una energía de 40 Kg.m).

Fig. 6: Medidas generales de

seguridad

Es fundamental también, asegurar un correcto

arriostramiento de la estructura considerada en condiciones de

máxima carga. El vuelco de estanterías por

ésta causa ocasiona la mayoría de accidentes por

inestabilidad.

Como norma básica para el caso de

estanterías no paletizadas se deberán arriostrar

cuando se supere la relación anchura/altura de 1/5 y tener

la precaución de sujetarlas a pared o elemento estructural

fijo.

Pasillos de circulación y de

servicio

La anchura de los pasillos de sentido único

debería ser como mínimo el de la anchura del

vehículo con carga aumentado en 1 m. En caso de

circulación en ambos sentidos no debería ser

inferior a la anchura de los vehículos o de las cargas

aumentada en 1.40 m. La anchura mínima será de 1.20

m.

La anchura de los pasillos secundarios será de

como mínimo 1,00 m.

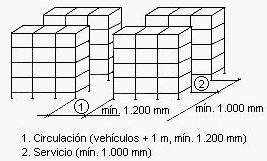

Fig. 7: Pasillos entre

estanterías

- No se debe almacenar nada en los pasillos de

circulación. - Para que las extremidades de los pies (parte baja de

los montantes) no estén sometidas a golpes o choques,

deben instalarse protecciones en los pies de las escalas o

bastidores a nivel del suelo y de resistencia suficiente,

fijados al suelo e independientes de sus pies según lo

indicado en el apartado estabilidad. Estas protecciones han de

tener formas redondeadas y carecer de aristas vivas. (Ver Fig.

5). - Es recomendable en los pasillos principales por los

que circulan carretillas elevadoras, mantener colateralmente a

las mismas y de forma diferenciada zonas de paso exclusivamente

peatonal. Hay que extremar las precauciones en los

entrecruzamientos de pasillos mediante

señalización y medios que faciliten la

visibilidad, por ej. espejos adecuados. - En los pasillos de circulación en los que se

crucen carretillas y/o peatones se han de extremar al

máximo las precauciones. - No circular con la carga elevada por los pasillos de

circulación.

Señalización

Los pasillos deberían estar señalizados

mediante pintura

amarilla delimitando las zonas de paso y los límites de

las cargas situadas sobre las estanterías.

Acondicionamiento de los

alvéolos

Para evitar el desenganche de los largueros y ensambles

en sus puntos de unión con los montantes, se deben

instalar unas clavijas o gatillos de seguridad, que no pueden

sacarse de forma accidental en condiciones normales de

trabajo.

La separación entre los largueros de un mismo

nivel deberá ser la apropiada para un correcto apoyo de la

unidad de carga. Si no es posible o no son cargas normalizadas se

han de instalar elementos auxiliares que permitan el correcto

apoyo. Estos elementos auxiliares no deben poderse girar de su

posición normal.

Acondicionar los alvéolos de las

estanterías destinadas a almacenamiento de cargas con base

de configuración particular, con accesorios de resistencia

apropiada, perfectamente adaptados a la geometría de las

cargas en cuestión y unidos a los largueros de forma

solidaria.

Las plataformas sin tránsito de vehículos

motorizados, deberían estar previstas para una carga

regularmente repartida de como mínimo 250 Kg/m2

siempre que una carga individual de 100 Kg. colocada en el punto

más desfavorable no exija unas dimensiones mayores de la

plataforma. Los suelos de las plataformas que no sean cerrados,

por ej. Emparrillados o chapas perforadas, deberían ser

concebidos de tal manera, que se evite el peligro de la

caída de objetos que superen los 30 m. m de

diámetro a las personas que se encuentren

debajo.

Las plataformas de instalaciones de varios pisos

deberían estar unidas entre sí mediante escaleras

auxiliares para el servicio a estanterías. Cada 18

escalones como máximo debería haber un descansillo

con una longitud útil de al menos 800 mm. La altura libre

bajo las escaleras en todo el ancho del pasillo debería

medir en vertical como mínimo 2 m. El tamaño

mínimo de la huella será de 230 mm y el de la

contrahuella 200 mm.

La altura mínima libre de los pasillos elevados

será de 2 m.

Las plataformas y escaleras deben tener barandillas de

una altura mínima de 1 m, barra intermedia y rodapies. La

resistencia de la barandilla será de como mínimo

150 kg/m.

En los puntos de carga y descarga de las plataformas se

pueden instalar barandillas abatibles o desplazables. Las

barandillas no deben abrirse hacia afuera y deben disponer de

elementos de seguridad que impidan su abertura

accidental.

Sólo en puntos de carga donde la barandilla

esté retirada del borde de la plataforma, se pueden

colocar cadenas, siempre que halla una distancia de 0,80 m hasta

el borde de la plataforma.

En la parte trasera de los alveolos, y a partir de 2 m.

de altura deberán situarse medios materiales (por ej.

mallas o similares) que impidan que la carga ya almacenada pueda

desprenderse o caer sobre los pasillos de circulación o

servicio.

En estanterías dobles que se cargan por los dos

lados con medios mecánicos y que no esté

garantizado un correcto posicionamiento

de la unidad de almacenaje, se han de colocar topes separadores

para evitar el desplazamiento de la carga al estante del fondo.

El dispositivo debería tener una altura mínima de

125 mm. Se podría prescindir de éste dispositivo

cuando entre las unidades introducidas por ambos lados

esté prevista una distancia de seguridad de 100 m.

m.

Fig. 8: Separadores entre

estanterías adosadas

Sobre las caras posteriores de los cuerpos simples

situados al borde de los pasillos de circulación, zonas de

tránsito o puestos de trabajo, instalar dispositivos de

retención adaptados a las cargas almacenadas (paneles

ranurados o continuos etc).

Prolongar, 1 m como mínimo, las escalas o

bastidores situados en los bordes de los pasillos de

circulación.

Montaje

El montaje lo debe hacer el constructor, estando

prohibido utilizar elementos recuperados de otras

estanterías viejas sean del tipo que sean.

Antes de fijar las estanterías a las estructuras

del edificio debe verificarse que éstas lo

permiten.

En el caso de tener que disponer por encima del pasillo

elementos de unión entre estanterías, éstos

han de estar siempre por encima de las cargas y teniendo en

cuenta un juego

mínimo de al menos 10 cm. para carga y

descarga.

Las estanterías han de quedar montadas

verticalmente. Las desviaciones de los montantes de la

estantería a la línea de plomada en

dirección longitudinal o transversal no deben ser

superiores a 1/200 de la altura H del montante considerado. Los

puntos de fijación de elementos sustentadores y estantes

no deben superar una diferencia de 1/300 la distancia entre los

montantes L.

Fig. 9: Desviaciones máximas

admitidas respecto a la vertical y horizontal en el montaje de

estanterías

Iluminación

Se recomiendan los siguientes valores

lumínicos para asegurar una buena visibilidad en pasillos

y estanterías. Distinguimos entre valor recomendado y

valor mínimo por debajo del cual no se puede permitir que

se encuentre una instalación.

Se deben situar los sistemas de iluminación por

encima de los pasillos de forma que se tenga una

iluminación suficiente sobre las zonas de trabajo y evitar

el deslumbramiento de los operarios.

Como norma general se deben situar fuera del alcance de

los aparatos o carretillas de manutención y sus cargas y,

en cualquier caso proteger contra golpes los aparatos del sistema

de alumbrado de emergencia.

Modificación de las

estanterías

Cualquier modificación de los elementos de las

estanterías como consecuencia de que a su vez se deben

modificar las formas o peso de las cargas, deberá hacerse

de acuerdo con el fabricante o instalador, el cuál

deberá realizar los cálculos necesarios para su

adecuación. En cualquier caso las modificaciones

deberán hacerse con las estanterías

vacías.

Riesgos para el personal de

explotación

El personal de explotación está sometido a

una serie de riesgos y fallos organizativos que se exponen a

continuación:

- Utilización de elementos de carga (paletas

etc. ) sin tener todas las garantías de resistencia

y puesta en servicio. - Mal montaje de las cargas sobre los elementos de

carga que permiten que sobresalgan de la zona perimetral de

los mismos. Este problema se acentúa si se conduce

imprudentemente el vehículo y el suelo está

en mal estado ( agujeros ) o presenta pendientes o

desniveles. - Ausencia o dispositivo de retención

defectuoso (redes,

mallas, fundas, etc. ). - Colocación defectuosa del elemento de

carga sobre los largueros o su inadaptación a la

plataforma de carga. - Colocación de la carga en alveolos ya

ocupados previamente. - Mala apreciación de la altura de

colocación de la carga por parte del conductor del

equipo de transporte.

- Utilización de elementos de carga (paletas

- Caída de cargas sobre zonas de paso o trabajo

debido a:- Sobrecargas locales o generales que producen

solicitaciones deformando algunos elementos de la

estructura. Estas sobrecargas tienen como origen el reparto

inadecuado de las cargas sobre las estanterías:

cargas más pesadas situadas en las partes

altas. - No respetar los límites máximos de

carga admisibles por desconocimiento del peso real de las

cargas manipuladas. - Golpes o choques de las carretillas de

elevación o de su carga provocando deformaciones de

los elementos de la estructura perjudicando la estabilidad

del conjunto.

- Sobrecargas locales o generales que producen

- Hundimiento de las plataformas de carga por:

- No existir plan de circulación que provoca

choques entre carretillas y peatones en los pasillos de

servicio por donde deben pasar frecuentemente o estar

trabajando en la confección o división de las

cargas, preparación de pedidos, etc.

- No existir plan de circulación que provoca

- Golpes y atropellos diversos por vehículos de

manutención debidos a: - Choques entre vehículos mientras circulan por

los pasillos de circulación o maniobran en zonas de

espacio reducido. - Golpes entre vehículos y estructuras como

consecuencia de que los pasillos son demasiado estrechos para

las características técnicas de las carretillas

(anchura, radio de giro, tipo de carga, etc.).

Medidas de prevención en la

explotación

Constitución y disposición de las

cargas

- Deben disponerse los productos sobre elementos

normalizados preferentemente europaletas que sean capaces

de soportar la carga depositada y que a su vez permitan el

almacenaje sobre las estanterías. - Cuando estén en mal estado deben

reemplazarse y destruir las viejas o

deterioradas. - Los objetos depositados no deben sobrepasar los

límites perimetrales, altura y peso

máximo. - Las paletas o elementos de carga del tipo perdido

normalizadas o no por ser de resistencia insuficiente, solo

pueden utilizarse en alveolos provistos de planchas de

resistencia suficiente y desecharlos una vez

utilizados.

- Deben disponerse los productos sobre elementos

- Elementos de cargas (paletas, etc.)

- En el caso en que se deban realizar los trabajos

de confección y separación de cargas en los

pasillos éstas se deben hacer de forma que se eviten

posibles accidentes. - Cuando el tamaño, forma o resistencia de

los objetos no permita obtener una carga de cohesión

suficiente como para oponerse a su caída,

éstas serán inmovilizadas con la ayuda de

dispositivos de retención (fundas de material

plástico retractil, redes, cintas,

flejes, etc.).

- En el caso en que se deban realizar los trabajos

- Confección y separación de cargas

- No se podrán hacer preparados de pedidos

en los niveles altos de los pasillos si no es con los

elementos adecuados para ello, estando estrictamente

prohibido subirse en las estanterías.

- No se podrán hacer preparados de pedidos

- Preparación de pedidos por personas

- Las paletas y contenedores han de ser manipulados

con la carretilla más apropiada (Medidas de la

horquilla, capacidad de carga, etc.).

Control de las operaciones de almacenamiento y

desalmacenamiento:La situación de las cargas será

organizada de forma que se respete el "plan de carga"

previamente establecido con el constructor y que reserva

sistemáticamente las partes bajas para las cargas

más pesadas.Indicaciones de cargas máximas

admisiblesEn las estanterías para almacenaje de

elementos paletizados se debe colocar un indicador de carga

máxima admisible por nivel, situado en lugar visible

preferiblemente en las cabeceras de las

estanterías.Condiciones de explotación

Para asegurar unas condiciones de explotación

seguras se deberán cumplir las siguientes

recomendaciones:- Limpiar de polvo las luminarias y fuentes

luminosas de forma regular y proceder a su

sustitución si hace falta. - Mantener libre de todo obstáculo los

pasillos de servicio y circulación de las

carretillas de manutención así como los

pasillos peatonales. - Prohibir el paso de personas por los pasillos de

servicio, y si excepcionalmente se hace, poner una

señal de prohibición de entrada a los

vehículos de manutención.

Mantenimiento

Es importante llevar a cabo un adecuado programa

periódico de mantenimiento de todas las

instalaciones de acuerdo con el constructor de las mismas,

que deberá contemplar entre otros los siguientes

aspectos:- Después de un golpe, reemplazar cualquier

elemento deformado verificando la verticalidad de las

escaleras, a menudo desplazadas de su plomada (vertical).

El elemento nuevo deberá ser idéntico al

sustituido. En cualquier caso y mientras no se haya

reparado se deberá dejar fuera de uso la

estantería en cuestión. - Asegurar unas inspecciones diarias que detecten

anomalías fácilmente visibles tales como:

elementos deformados, defectos de verticalidad,

debilitamiento del suelo, falta de gatillos de seguridad,

cargas deterioradas etc. y proceder a su reparación

inmediata. - Cada año se deberá hacer una

revisión completa del estado de las estructuras por

parte de un técnico especializado y actuar en

consecuencia. - Todas las observaciones relativas al estado de

las estructuras y suelo es acosejable que sean consignadas

en un registro en

el que se harán constar, fecha, naturaleza de la

anomalía registrada, trabajos hechos para remediarla

y su fecha. También se deberán consignar

informaciones relativas a las cargas.

Limpieza

Se deben llevar a cabo limpiezas periódicas o

después de cualquier incidente que provoque un

derrame, que deberá hacerse de inmediato.4.-Armazones:

Conjunto de partes que sostienen la

construcción (función de "apoyo"). Se

distinguen 2 tipos de armazones: el armazón vertical:

que tiene por función suportar las paredes y techos de

una construcción. Se trata principalmente de las vigas

– el armazón del tejado: elementos horizontales del

armazón que soportan la cubierta y que determinan su

inclinación.Armazones o bastidores para

tarimas:Los armazones para tarimas son útiles cuando

los materiales no tienen rigidez o estabilidad para apilarlos

en el piso y cuando hay gran número de unidades de

almacenamiento en existencia. El armazón para

tarimas se conecta con la tarima y queda por encima del

material; sirve como estructura para colocar otra tarima. A

veces se colocan varias hileras de tarimas y esto ahorra

espacio en el piso por comparación con bastidores o

estantes para tarimas que requieren acceso desde los

pasillos. El bastidor se puede desmontar si no se requiere

apoyo para la carga que está en la tarima5.-Plataforma

para Troncos:Las plataformas para troncos Wood-Mizer mantienen el

LT300 ocupado al posicionar los troncos a ser cortados y

cargarlos en el aserradero cuando es necesario. Disponibles

en dos largos distintos, estas plataformas hidráulicas

se controlan desde la estación del operador. Los

troncos son conducidos a lo largo de la plataforma por una

cadena impulsada hidráulicamente. La plataforma

está equipada con un freno/cargador, que se encarga de

que sólo un tronco a la vez sea cargado en el

aserradero.

Sistema de Manejo de Materiales

Mesa transportadora

A los ingenieros de Wood-Mizer se les ocurrió

una manera brillante de sacar las tablas del aserradero y

además reducir la carga de trabajo. La mesa

transportadora Wood-Mizer utiliza la gravedad para hacer

el

trabajo. Después de que el material llega a la

mesa transportadora, el operador puede darle una patada a la

pieza cortada para que caiga a un lado (a otro transportador

o a un área de almacenamiento) o puede dejar que la

tabla baje automáticamente por una mesa con rodillos

donde es detenida y sujetada. Este diseño único

elimina el uso de cadenas, engranajes e incluso motor

eléctrico.La mesa transportadora puede estar hecha para ser

usada por diestros o zurdos

6.- Paletas

de maderaEs una bandeja de carga constituida esencialmente

por dos pisos unidos entre sí por largueros o dados, o

por un piso apoyado sobre pies o soportes y cuya altura

está reducida al mínimo compatible para su

manipulación con horquillas metálicas o

transpaletas.

Reutilizar paletas de tipo perdido

Del medio utilizado como sujeción por

rozamiento con aristas o cantos vivos o recibir un trato

duro.

Fig. 22

Medidas preventivas

Con objeto de unificar las paletas empleadas en la

elevación y transporte de materiales en obras de

construcción, se deberían utilizar

preferentemente paletas de madera, reversibles, de dos

entradas, sin alas, de 800 x 1.200 mm., cuyas

características se definen en la norma UNE 49-902

h1.Las paletas deberían llevar la marca del

fabricante y la carga nominal de utilización,

expresada en Kilogramos, en caracteres negros.No se deberían reutilizar las paletas de tipo

perdido, debiéndose marcar con letrero alusivo en

caracteres negros y desecharse después de utilizadas a

fin de evitar posibles errores.La carga paletizada debería reunir las

siguientes condiciones:La carga no rebasará las condiciones y

perímetro de la paleta (800 x 1.200 mm.).La altura máxima de la paleta con la carga

debería ser de 1.000 mm.El peso bruto de la paleta y la carga no

debería exceder de 700 kgs.La carga se sujetará convenientemente a la

paleta por medio de zunchado o empacado.La sujeción del material se podrá

llevar a cabo con flejes de acero que deberán cumplir

la norma UNE 49-801, o bien de otro material igualmente

resistente.El número de flejes vendrá determinado

por las dimensiones de las piezas o materiales transportados

y para que quede garantizado en cualquier caso la estabilidad

de los mismos.Cuando la sujeción se lleve a cabo mediante

el empacado de la unidad de carga con polivinilo u otro

material, se deberá tener en cuenta la posible rotura

del mismo por las aristas de los materiales transportados, el

trato duro a que están expuestos en las obras,

así como los esfuerzos a que pueden estar sometidos

durante la elevación o transporte dentro de las

mismas, debiéndose proceder en tales casos a

garantizar la estabilidad de la carga mediante un zunchado

adicional.Para la elevación o transporte de piezas

sueltas tales como ladrillos, baldosas, tejas, inodoros, etc.

dispuestos sobre una paleta o bandeja de carga y de aquellas

cargas paletizadas cuya estabilidad no esté

garantizada, se debería disponer en obra de un cerco o

armazón metálico adaptable a la misma de forma

automática al procederse a la citada operación

(Figs. 23 y 24).

Se prohibirá la elevación de cargas

paletizadas cuya estabilidad no esté debidamente

garantizada. En caso de no disponer en obra de un cerco o

armazón metálico adaptable a la paleta, se

deberán trasvasar los materiales a una paleta caja o

contenedor o a otro medio adecuado para proceder a su

elevación o transporte (Fig. 25).

Fig. 25

Los materiales a granel envasados en sacos que se

eleven o transporten sobre paletas, igualmente deberán

sujetarse convenientemente a las mismas o adoptar la

solución indicada anteriormente.Los materiales a granel se elevarán o

desplazarán mediante bateas, jaulas, carros-jaulas,

plataformas, paletas-cajas o contenedores cuyo

perímetro esté completamente cercado, no

existiendo en las mismas aberturas que permitan el paso de

los materiales transportados.Los materiales transportados no deberían

sobrepasar el borde superior de la batea o contenedor

utilizado.Después de la utilización de las

bateas, jaulas, plataformas, paletas y contenedores se

deberían inspeccionar para detectar posibles

deterioros en los mismos y proceder en consecuencia antes de

su reutilización.En las bateas, jaulas o plataformas metálicas

deberá tenerse en cuenta la posible corrosión de los elementos que la

forman, tomándose las medidas oportunas.Cuando las aristas vivas de los materiales

transportados puedan dañar los medios de

sujeción poniendo en peligro la estabilidad de los

mismos, se deberían interponer cantoneras que

contrarresten dicho efecto.Cuando se eleven o transporten viguetas, tablones,

etc. sobre horquillas metálicas (elevadores de vigas)

la longitud de las viguetas debería sobrepasar

ampliamente las patillas sobre las que se apoyan y, asimismo,

se atarán teniéndose en cuenta, además,

el posible deslizamiento total o parcial de la carga ante una

eventual inclinación del elevador (Fig.

26).

Fig. 26

La boca de salida del hormigón en la tolva de

hormigonado deberá cerrar perfectamente, para evitar

caídas del material a lo largo de su

trayectoria.Normas para consulta

IRANOR

UNE 49 900 1ª Revisión:

Terminología de las paletas.UNE 49 901 1ª Revisión: Paletas

sencillas de uso generalUNE 49 902 h 1: Paletas de madera de 800 x 1.200

mm.UNE 49 902 h 2: Paletas de madera de 1.000 x 1.200

mm.UNE 49-902-77 Parte III: Paletas de madera, Paleta

Europea de madera, de 800 x 1. 200 mm.NORMA DE CALIDAD

UNE 49 904: Paletas-cajas de uso general

UNE 49 905 h 1: Cerco plegable de madera para

paletas de 800 x 1. 200 mm.UNE 49-907-79: Paletas de tipo perdido para uso no

especificado, con alas, de 1.000 x 1.200 mm.UNE 49 903 h 1: Métodos de ensayo de

las paletas de madera. Comprobación de las

características generales.UNE 49 903 h 2: Métodos de ensayo de las

paletas de madera. Ensayos de flexión a la

carga.UNE 49 903 h 3: Métodos de ensayo de las

paletas de madera. Ensayo de caída

libre sobre ángulo.UNE 49-906-79: Métodos de ensayo

mecánicos de las paletas.UNE 49-908-79: Cargas paletizadas y paletas

cajas.MÉTODOS GENERALES DE ENSAYO

PNE 49-909: CARGAS PALETIZADAS CON DESTINO A OBRAS

DE CONSTRUCCIONUNE 49 801: Flejes de acero, para

embalajes.UNE 53 188: Materiales plásticos. Materiales

de Polietileno. Características y ensayos.UNE 53-275-79: Plásticos. PELICULA RETRACTIL

DE POLIETILENO DE BAJA DENSIDAD. Características y

métodos de ensayo.UNE 49-028-75 Parte VIII: Embalajes metálicos

para mercancías peligrosas. ESPECIFICACIONES Y

ENSAYOS.UNE 49-028-76 Parte IX: Embalajes textiles para

mercancías peligrosas. ESPECIFICACIONES Y

ENSAYOS.UNE 49-028-76 Parte X: Embalajes de plástico

para mercancías peligrosas. ESPECIFICACIONES Y

ENSAYOS.Bibliografía

(1) UNE 49 900.

Terminología de las paletas.(2) PNE 49-909.

Cargas paletizadas con destino a obras de

construcción.(3) UNE 49 905 h 1.

Cerco plegable de madera para paletas de 800 x 1. 200

mm.(4) UNE 49 801.

Flejes de acero, para embalajes.Installation de stockage en rayonnages

metalliques. Fiche Practique de Securité ED 30 y ED

31

Revista Travail et Securité Nº

490-491-493. 1992(2) I. R. A. N. O. R.

Norma UNE 58.003-78 Almacenamiento

Madrid

1978LANSING IBERICA S.A.

BarcelonaMireilly Duran

- Las paletas y contenedores han de ser manipulados

- Manipulación de cargas

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |