La gestión de compras y el manejo de inventarios como herramienta fundamental en el logro de objetivos corporativos en empresas comercializadoras de vinos (página 3)

Algunos métodos de pronóstico

basados en el juicio también son útiles para la

identificación de puntos de flexión. Sin embargo, como

antes dijimos, se usan más a menudo cuando no existen

datos históricos. En

general, el análisis de series de tiempo no produce

resultados precisos a mediano o largo plazo, principalmente

porque en él se supone que los patrones existentes van a

continuar en el futuro. Aun cuando esta suposición puede ser

válida en el cono plazo, resulta menos precisa en horizontes

de tiempo más

largos.

A largo plazo. Cuando los horizontes de tiempo abarcan

más de dos años, los pronósticos se elaboran de

ordinario en torno a la demanda total de ventas, ya sea en

términos de dinero o de alguna otra unidad

de medición común. Los

pronósticos precisos de la demanda a largo plazo para

productos o servicios individuales no

sólo son muy difíciles de realizar, sino también

excesivamente detallados para los propósitos de la planificación de largo

alcance.

Tres tipos de decisiones (sobre la localizaron de las

instalaciones, la planificación de la capacidad y la

selección de procesos) requieren

estimaciones de la demanda de mercado para un periodo futuro

prolongado. Los modelos causales y los

métodos de juicio son las principales técnicas que se emplean para

elaborar pronósticos a largo plazo. A pesar de todo, hasta

los pronósticos basados en modelos causales, obtenidos por

métodos matemáticos, tienen que

ser matizados a través de la experiencia y el buen criterio

administrativo, tomando en cuenta el horizonte de tiempo en cada

caso y posibles consecuencias de las decisiones basadas en

ellos.

Por otra parte, en muchas aplicaciones de los

pronósticos a corto plazo, las computadoras son

indispensables. Con frecuencia, las empresas tienen que preparar

pronósticos para cientos o incluso miles de productos o

servicios en forma reiterada. Por ejemplo, una amplia red de instalaciones de servicio médico necesita

calcular pronósticos de la demanda de cada uno de sus

servicios en cada departamento. Esta operación implica

grandes volúmenes de datos que deben ser manipulados con

frecuencia. Los analistas tienen que examinar las series de

tiempo que corresponden a cada producto o servicio a fin de

elaborar un pronóstico. Sin embargo, actualmente se dispone

de software que facilita la

engorrosa tarea de coordinar pronósticos entre minoristas y

proveedores.

Existen muchos paquetes de software para pronóstico

que pueden usarse en computadoras de cualquier tamaño y

ofrecen una amplia variedad de capacidades de pronóstico y

de formatos para mostrar los resultados. Puede decirse

además, que la tarea más laboriosa en el desarrollo de un buen modelo consiste en ajustarlo a

los datos. Para esta operación es necesario determinar

los valores de ciertos

parámetros del modelo, a fin de que los pronósticos

tengan la mayor precisión posible. Los paquetes de software

proporcionan diversos grados de ayuda a este respecto. Las tres

categorías de paquetes de software que resultan apropiadas

para esto (Yurkiewicz, 1996) son:

1. sistemas manuales, en los cuales el

usuario selecciona la especifica los parámetros necesarios

para un determinado

2. sistemas semiautomáticos, en los cuales el

usuario nóstico, pero el software determina los

parámetros para el puedan obtenerse los pronósticos

más precisos; y

3. sistemas automáticos, en los cuales el software

examina sólo la técnica apropiada, sino también

los mejores

Generalmente, los paquetes de software para

pronósticos son de entrada contenidos en archivos de hojas de cálculo, trazan

pronósticos resultantes y guardan archivos de estos

últimos para ser consultados en una hoja de

cálculo.

Sin embargo, cuando se carece de datos históricos

adecuados, como en los casos en que se presenta un nuevo producto

o se espera un cambio en la tecnología, las empresas confían

en la experiencia y el buen juicio administrativo para generar

pronósticos. Los métodos basados en el juicio suelen

usarse también para modificar pronósticos generados

mediante métodos cuantitativos.

A veces, la mejor información sobre la demanda

futura proviene de las personas que están más cerca de

los clientes. Las estimaciones de la

fuerza de ventas son

pronósticos compilados a partir de conjeturas acerca de la

demanda futura, elaboradas periódicamente por miembros de la

fuerza de ventas de las compañías. Según

Krajewski, Ritzman y González (2000), este enfoque tiene

varias ventajas:

– La fuerza de ventas es el grupo que tiene mayores

probabilidades de saber qué productos o servicios

comprarán los clientes en el futuro cercano, y en qué

cantidades.

– Los territorios de ventas están divididos a

menudo por distritos o regiones. La información

pormenorizada de este modo puede ser útil para

propósitos de administración de

inventarios, distribución, y

formación de la fuerza de ventas.

– Los pronósticos de individuos miembros de la

fuerza de ventas pueden combinarse fácilmente para obtener

las cifras correspondientes a ventas regionales o

nacionales.

Pero dicho enfoque también tiene varias

desventajas:

– Los prejuicios individuales de los vendedores pueden

introducir sesgos en el pronóstico; además, algunas

personas son optimistas por naturaleza y otras son

más cautelosas.

– Es posible que el personal de ventas no siempre

perciba la diferencia entre lo que el cliente solicita y lo que

realmente necesita.

– Si la empresa utiliza las ventas

individuales como medida del rendimiento, el personal de ventas

puede subestimar sus pronósticos para que su propio

rendimiento parezca bueno cuando superen esas proyecciones, o

para tener que esforzarse solamente hasta alcanzar las ventas

mínimas requeridas.

Por otra parte, cuando se piensa lanzar un nuevo

producto o servicio, la fuerza de venias no siempre es capaz de

hacer estimaciones precisas de la demanda. La opinión

ejecutiva es un método de pronóstico en

el cual se hace un resumen de las opiniones, la experiencia y los

conocimientos técnicos de uno o varios gerentes, para llegar

a un solo pronóstico. La opinión ejecutiva puede

emplearse para modificar un pronóstico de ventas vigente, a

fin de tomar en cuenta circunstancias inusitadas, como una nueva

promoción de ventas o

eventos internacionales

inesperados.

Este método de pronóstico tiene varias

desventajas. La opinión ejecutiva puede ser costosa porque

absorbe el valioso tiempo de los ejecutivos. Aun cuando su

utilización es justificable en algunas circunstancias, a

veces queda fuera de control. Además, si se

permite que los ejecutivos modifiquen un pronóstico sin

tener que aprobar colectivamente los cambios, el pronóstico

resultante no será útil.

El departamento de compras es el subsistema

encargado de adquirir los productos y gestionar los servicios

necesarios para el correcto funcionamiento de la empresa, para que ésta pueda

conseguir los objetivos propuestos. Los

productos y servicios necesarios están en función, por un lado, del

tamaño de la unidad económica y, de otro, de la

actividad principal (industrial, comercial o de

servicios).

De manera que los bienes adquiridos por la

industria, son materias primas

y auxiliares, envases, repuestos, suministros, seguros, servicios de asistencia

técnica y mantenimiento, que se

incorporan al proceso productivo; en cambio,

la empresa comercial compra mercaderías y productos para la

reventa, tal como Importadora Veneto América, C.A.; por su

parte la empresa de servicios adquiere los bienes que utiliza

para llevar a cabo sus actividades.

El departamento de compras no puede cumplir su

función de forma aislada; para conseguir una buena gestión al menor costo posible, la empresa debe

permitir la coordinación de las

tareas a realizar y la conexión con otros departamentos de

la organización. La

planificación de las compras y la programación del

aprovisionamiento se realizan en coordinación con los

objetivos y estrategias de otras áreas

funcionales de la empresa.

Al respecto, Escudero (2003) señala que se tiene en

cuenta como mínimo:

– Los presupuestos elaborados en el

departamento financiero.

– Las necesidades de materia prima y servicios del

departamento de producción.

– Los cálculos realizados por el personal de la

gestión de stock y de almacén.

– Las ventas previstas por el responsable del

departamento comercial.

Con una buena gestión de compras la empresa puede

obtener ventajas al incrementar los márgenes o beneficios en

ventas, debido, sobre todo, a la disminución de costos.

De modo que las necesidades y el tamaño de la

empresa son elementos muy importantes al momento de establecer

los recursos humanos necesarios

para el departamento de compras. Generalmente, el personal de

compras está formado por el jefe o gerente de compras y el equipo

de compradores que actúan bajo sus órdenes.

El citado autor refiere en este sentido que el jefe o

gerente de compras es el encargado de la organización,

coordinación y control de todas las actividades relacionadas

con la gestión del servicio a su cargo, y cuyas funciones son:

– Fijar los objetivos a conseguir en cada período y

confeccionar el presupuesto con la

información obtenida del departamento financiero y las

necesidades de producción y otras secciones de la

empresa.

– Organizar las actividades de su departamento para que

se realicen de forma eficaz y eficiente, y controlar el grado de

consecución de los objetivos establecidos, aplicando las

acciones correctoras

adecuadas.

– Recibir los boletines de solicitud de material; buscar

las fuentes de suministros que

mejor se adapten a las necesidades de la empresa, evaluar las

ofertas eligiendo los proveedores más adecuados.

– Comunicar las compras realizadas y transferir al

departamento de administración la

documentación para su

tramitación y archivo.

– Informar sobre los cambios que puedan afectar a la

calidad, los precios o la continuidad del

servicio y controlar que los proveedores cumplan las fechas de

entrega.

Los compradores son los responsables de contratar los

materiales y servicios

necesarios para la empresa, y dependen del jefe de compras. Su

función consiste en conseguir una buena operación, ser

eficaces a la hora de negociar con el proveedor y defender los

intereses de la empresa.

De acuerdo con Escudero (2003), las palabras clave del

aprovisionamiento son costo, calidad y plazos; por eso cuando la

empresa necesita adquirir bienes o servicios tiene que dar los

pasos necesarios para encontrar los proveedores que fabrican o

venden los materiales, y debe hacer un estudio de las ofertas

recibidas, seleccionar al proveedor y negociar la compra, entre

otras cosas.

Según lo anterior, el proceso de compras consta de

las siguientes fases:

– Planificación de las compras. Consiste en hacer

un estudio anticipado de las necesidades; de esta forma puede

informarse sobre los productos existentes en el mercado y estar

preparado antes de que surja la necesidad.

– Análisis de las necesidades. Las compras,

generalmente, se centralizan en el departamento de compras o

aprovisionamiento. Éste recibe de los distintos

usuarios internos (fabricación, almacén, ventas…),

los boletines de solicitud de materiales y analiza la prioridad

de las peticiones para tramitar su gestión.

– Solicitud de ofertas y presupuesto. Cuando se trata de

una compra de alto costo o se adquiere por primera vez un

producto, la solicitud de ofertas y presupuesto es un paso

obligado para evitar tomar decisiones que pueden afectar a la

economía de la

empresa.

– Evaluación de las ofertas

recibidas. Una vez recibidas las ofertas hay que estudiarlas,

analizarlas, compararlas y examinarlas. Para que la

evaluación resulte más fiable evitaremos solicitar un

número excesivo de ofertas o hacer una preselección,

descartando aquellas que incluyan condiciones inadmisibles para

los objetivos de la empresa.

– Selección del proveedor Los factores que se

comparan durante la fase de selección son el precio, la calidad, las

condiciones y las garantías personales de la empresa que

suministrará el producto.

– Negociación de las

condiciones Durante esta fase se comentan y especifican algunos

puntos de la oferta que pueden ser

negociables, como la cantidad mínima y máxima de

venta establecida por el

proveedor, la forma de pago, el embalaje, la fecha de entrega, el

servicio, las reposiciones, entre otros.

– Solicitud del pedido. Cuando el comprador y el

vendedor han llegado a un acuerdo deben formalizar un documento

que comprometa a ambas partes. Este documento puede ser el

contrato de compraventa o un

pedido en firme.

– Seguimiento del pedido y los acuerdos. El seguimiento

se hace para verificar que hemos recibido todo el material

solicitado, que se corresponde a las características

detalladas en el pedido y que se han suministrado a tiempo.

También debemos comprobar que el proveedor mantiene las

condiciones pactadas o los acuerdos que figuran en el documento,

respecto a reposición de suministro, precios y plazos de

cobro, entre otros

Sin embargo, el ciclo de compras no tiene el mismo

tratamiento en todas las empresas y en algunas compras no se

cumplen todas las fases. El proceso puede variar de una empresa a otra debido a la

actividad principal (industrial, comercial o servicios). La

empresa industrial centra sus compras en los materiales que

utiliza para elaborar el producto; estos componentes son muchos y

variados y es necesario ajustar al máximo la relación

calidad-precio de las materias primas para no encarecer el costo

final, la empresa comercial, por su parte, busca conseguir el

producto a un precio competitivo, debido a la fuete competencia que existe entre las

empresas que dirigen sus ventas al consumidor final. Y por

último, para la empresa de servicios la variable principal

es satisfacer las necesidades del cliente, disponiendo de los

medios que permitan cumplir

los objetivos.

Algunas veces el proceso de compras tiende a ser largo y

complejo, debido a que para tomar una decisión final se

necesita información o respuesta de otras empresas. En

cambio, cuando se adquieren bienes o suministros repetitivos el

proceso de compras no pasa por todas las fases.

Por otra parte, la popularidad de los conceptos de

justo a tiempo, rápida

respuesta y compresión de tiempo destaca a la

programación como una actividad muy importante dentro de los

canales de suministro. La programación para atender

requerimientos es una alternativa para cubrir los requerimientos

provenientes de los inventarios. Cada uno representa los puntos

terminales dentro de un rango de alternativas consideradas para

cubrir la demanda, o los requerimientos de una cadena de

suministros.

Dentro de la cadena de suministros, los requerimientos

de producción (o en el caso de empresas de servicio, los

requerimientos de operaciones) representan la

demanda que debe satisfacerse. Un gerente de materiales por lo

general satisface esta demanda de dos maneras. En primer

término, los suministros se programan para que se encuentren

disponibles justo cuando se requieran para la producción.

Una técnica popular para manejar la mecánica del proceso de

programación es la planeación de requerimientos

de materiales. En segundo término, se atienden los

requerimientos con los suministros mantenidos en inventario. Las reglas de

reabastecimiento de inventario mantendrán los niveles de

almacén. Estas reglas especifican cuando y en qué

cantidades los materiales fluirán dentro de la cadena de

suministros. Muchas empresas utilizan ambos métodos de

manera simultánea. Para ilustrar esto, considere la forma en

la que un fabricante de motores industriales

controló su producción.

Según Montoya (2006), obtener un buen producto para

satisfacer una necesidad puede ser la definición más

simple de la Gestión de Compras. Sin embargo, para

comprender con mayor facilidad la importancia de la función

de compras en las empresas modernas, es importante partir de una

definición más amplia y universal, que contemple todas

las variables y permite obtener

los mejores resultados.

En cualquier organización, las compras son una

actividad altamente calificada y especializada. Deben ser

analíticamente racionales para lograr los objetivos de una

acertada gestión de adquisiciones que se resume en adquirir

productos y servicios en la cantidad, calidad, precio, momentos,

sitio y proveedor justo o adecuado, buscando la máxima

rentabilidad para la empresa y

una motivación para que el

proveedor desee seguir realizando negocios con su cliente

(Montoya, 2006).

Profundizando más en los términos de la

definición se tiene que, debe ser:

– Calificada, pues la Gestión de Compras la deben

desempeñar personas expertas, preparadas, con amplios

conocimientos de marketing y que conozcan la

terminología propia de las compras, la empresa y el medio.

Una persona calificada debe tener una

adecuada preparación y experiencia en su campo, y ser lo

suficientemente hábil para resolver los continuos problemas que se le presentan

y aprovechar las oportunidades.

– Especializada, ya que se requiere que las funciones

estén orientadas básicamente a la atención de proveedores y

al análisis de ofertas, productos, precios, condiciones,

competencia; es decir, se trata de funciones especializadas en

analizar y tomar decisiones acertadas de compras. Las empresas

que asignan las funciones de compras a personas que

desempeñan cargos orientados a otras actividades están

propiciando resultados diferentes a los esperados de su labor.

Los resultados se reflejan en perdida de oportunidades, falta de

control y seguimientos a los acuerdos con los proveedores, falta

de conocimiento del medio y

desconcentraciones continuas que el proveedor sabe

aprovechar.

– Analítica y racional, debido a que debe hacerse

teniendo en cuenta todos los factores e incidencias que tienen

sus decisiones; requiere tiempo y medios que faciliten el

cumplimiento de esta función.

En la Gestión de Compras se debe tener claro la

idea de calidad de servicio, esto es que

se debe buscar siempre cumplir con los requerimientos hechos por

los usuarios de una forma tal que cumpla con todas las

expectativas del mismo, desde el precio, pasando por la calidad

hasta los tiempos de entrega.

Los proveedores son personas o entidades encargadas en

suministras las materias primas, servicios y repuestos, entre

otros, necesarios para que la empresa pueda desarrollar su

actividad normalmente. Son los encargados de mantener viva y

activa la organización y, por lo tanto, se importancia

radica en el papel que desempeñan en la existencia y en el

futuro de la empresa (Ballou, 2004).

Adicionalmente, los proveedores ayudan en parte a

financiar los inventarios, permiten presentar novedades a los

clientes, asesoran en la comercialización de los

productos, participan en la capacitación y entrenamiento de la fuerza de

ventas, comparten información sobre participación,

tendencias y cambios de mercado. Por el papel que el proveedor

desempeña en la vida de la empresa es valida la

expresión que indica que "Los proveedores se deben

considerar y tratar como socios del negocio".

Antiguamente los compradores tendían a subestimar e

ignorar la importancia que los proveedores tienen para una

empresa, desconociendo el perjuicio que se le causa .con esta

actitud a la empresa y

lógicamente a la relación con sus proveedores. Esto ha

ido cambiando haciendo que el comprador moderno entienda que el

proveedor es tan importante para el cliente como el cliente para

el proveedor y que no se le puede mirar como un adversario o como

un "inoportuno" que llega a "hacer perder el tiempo".

El comprador profesional entiende que ese proveedor

(actual o potencial) que llama o llega a cumplir una cita

representa una oportunidad de generar utilidades para su

compañía y, por lo tanto, lo debe reconocer como un

socio de su empresa (Montoya, 2006).

2.4.2 Sistema de

Planificación de Recursos Empresariales

ERP

Los Sistemas de Planificación de Recursos

Empresariales (ERP) son Sistemas de Información

Gerenciales que integran y manejan muchas de las prácticas

de los negocios asociados con las operaciones de producción

y de los aspectos de distribución de una compañía

comprometida en la producción de bienes o servicios.

(Gestiopolis, 2006).

La Planificación de Recursos Empresariales es un

término derivado de la Planificación de Recursos de

Manufactura (MRPII) y seguido

de la Planificación de Requerimientos de Material (MRP). Los sistemas ERP

típicamente manejan la producción, logística,

distribución, inventario, envíos, facturas y contabilidad, y el software

ERP puede intervenir en el control de muchas actividades de

negocios como ventas, entregas, pagos, producción,

administración de inventarios, calidad de

administración y la administración de recursos

humanos. En la actualidad el sistema ERP mas utilizado en las

grandes empresas es el denominado SAP.

Por lo general, todos los departamentos funcionales que

están involucrados en la operación o producción

están integrados en un solo sistema. En adición a la

manufactura, almacenamiento, logística e

información tecnológica, a las que se les podrían

incluir la contabilidad, recursos humanos, mercadotecnia y administración

estratégica. (Wikipedia, 2006).

2.4.3

Planificación de requerimientos de Materiales

MRP

El Planificador de Requerimiento de Materiales (MRP), es

el sistema de planificación de materiales y gestión de

stocks que responde a las preguntas de, cuánto y cuándo

aprovisionarse de materiales. Este da por órdenes las

compras dentro de la empresa, resultantes del proceso de

planificación de necesidades de materiales (Gaither,

1999).

El MRP parte de unos MPS (Programa Maestro de

Producción) y determina los planes período a

período (en fase de tiempos), para todas las piezas

componentes y materias primas que se necesitan para producir todo

lo que establece el MPS. Una definición más simple

diría que MRP es una herramienta básica para efectuar

la función de planificación detallada de materiales, en

la fabricación de piezas componentes y su ensamble como

artículos terminados. Su objetivo es, por tanto,

proporcionar la pieza correcta en el momento correcto para

satisfacer los programas de productos terminados

(Vollman, 1995).

Cuando la demanda es irregular, discreta y dependiente

(y por tanto, conocida prácticamente con certeza, tanto en

cantidad como en tiempo), la meta fundamental que hay que

alcanzar es la de disponer inventario necesario justo en el

momento que va a ser utilizado. El énfasis es mayor en el

cuándo que en el cuánto. El objetivo básico, pues,

no es vigilar los niveles de inventario, como se hace en la

gestión clásica, sino asegurar su disponibilidad en la

cantidad deseada, en el momento y lugar adecuados (Casañas,

2001).

Orlicky (1975) citado por Casañas (2001)

definió tres funciones principales para el

sistema:

– Ordenar la parte correcta.

– Ordenarla en la cantidad correcta.

– Ordenarla a tiempo.

Las entradas son procesadas por un software de MRP, el

cual, mediante la explosión de necesidades, da lugar al

denominado plan de materiales, indicativo a

los pedidos a compra, según el origen del ítem

demandado, interno o externo. Este plan forma parte de los

llamados informes primarios, los cuales

constituyen una de las salidas del sistema. Las otras salidas son

las llamadas informes secundarios o residuales y las

transacciones de inventarios.

Para Gaither (2003), cuando los componentes se registran

como productos terminados (puede ser también repuesto) no

forman parte del MPS, ya que se adquieren directamente del

proveedor y van directamente al inventario para atender la

demanda de los clientes, en otras palabras no se producen y por

tanto no se incluyen en el MPS. En consecuencia, los pedidos

reales de estos materiales se incluyen directamente en el archivo

del estado de inventarios, que

automáticamente forma parte del sistema MRP. Este archivo

proporciona no solo un registro del estado de cada uno

de los materiales del inventario; también, se utilizan los

factores de planeación en el programa de cómputo de MRP

para la proyección de las fechas de entrega de pedido, las

cantidades de cada material a pedir y cuando colocar los

pedidos.

Los resultados del MRP son primarios y secundarios

(Gaither, 2003):

Primarios: Plan de la cantidad de cada material que debe

pedirse en cada periodo. Compras puede emplear este programa para

hacer los pedidos a los proveedores.

Secundarios: Reportes de excepción (artículos

que requieren la atención de la gerencia para tener la

cantidad correcta de materiales durante cada periodo. Por lo

general son errores de informe, pedidos tardíos,

entre otros.), reportes de desempeño y de

plantación.

2.4.4 PRM

II

Desde principios de los años

ochenta se usó el término PRM II para abarcar al PRM

con otras técnicas adicionales, corrigiendo así las

fallas MRP. Entre estas técnicas se encontraban la

planeación de los negocios y de la producción, la

planeación de los requerimientos de capacidad y el control

de piso de la fábrica.

Sipper (citado por

Casañas, 2001) define como:

လun sistema de planeación,

programación y control basado en la computacióná€.

(p.49) Proporciona a la administración una

herramienta para planear y controlar sus actividades de

manufactura y las operaciones de apoyo, obteniendo un nivel

más alto de satisfacción del cliente y reduciendo, al

mismo tiempo, los costosá€

El propósito inicial fue el de planificar y

supervisar todos los recursos de una empresa de manufactura, a

través de un sistema de ciclo cerrado capaz de generar

cifras financieras. Un segundo propósito fue el de simular

el sistema de manufactura. En la actualidad se le considera como

un sistema total que abarca toda la empresa.

El software es el corazón del PRM II. La

integración de la

información ocurre a través del software. Esta

integración depende del número de módulos usados

(los módulos son cuentas por pagar, cuentas por cobrar,

conciliación bancaria, contabilidad general, control de

inventarios, órdenes de compra, lista de materiales,

estimaciones, documentación de fábrica, requerimientos

netos, planeación de la capacidad, planeación de

recursos y programación del trabajo en proceso,

seguimiento de lotes y costo del trabajo). Entre los principales

beneficios que ofrece el sistema PRM II se pueden

citar:

– Es una técnica muy potente.

– Produce un mayor índice de rotación de

inventarios.

– Garantiza un alto porcentaje de promesas de entrega

cumplidas.

Ocasiona un menor porcentaje de las órdenes que

requieren dividirse como consecuencia de materiales no

disponibles.

2.4.5

Justo-a-tiempo

Justo a Tiempo (Just-in-Time) es una metodología japonesa

(Yasuhiro, 1998) que se viene utilizando desde principios de la

década del 70 en numerosas industrias japonesas. Toyota fue

la pionera en su desarrollo e implementación, originalmente

Justo a Tiempo se centraba en una producción que cumpliera

con precisión las exigencias de los clientes en cuanto a los

tiempos de entrega, calidad sin defectos y la cantidad justa,

tanto para el cliente final como para la consecución de otro

proceso en la línea de producción.

De acuerdo con Bañegil (2000), actualmente el

sistema Justo a Tiempo consta de un proceso para alcanzar la

excelencia en la industria manufacturera que se centra en la

supresión continua de todo aquello que implique un

desperdicio, entendiendo esto como todo lo que no agrega valor al producto final. Esto

se logra colocando el material exacto al lugar indicado en el

momento preciso (ni antes ni después). Cada una de las

operaciones debe estar perfectamente sincronizada con todas las

que se relaciona (anterior o posterior).

De tal forma, que antes de aplicar el método Justo

a Tiempo habrá mucho inventario en la cadena de suministro, lo cual

no hace tan notorias las ineficiencias de los procesos y las

áreas problemáticas. En la misma medida que baje el

nivel de inventario, los puntos débiles comenzarán a

notarse. En un momento determinado cuando el nivel de inventario

se estabilice se realizan una serie de procesos con la finalidad

de reducir y/o eliminar cada una de las cosas que restan o no

agregan valor al producto.

Una vez eliminados estos problemas, el nivel de

inventario continuará bajando, de manera que sobresalgan

nuevas imperfecciones. Es entonces cuando todos los esfuerzos son

concentrados en eliminar tales imperfecciones. El proceso

continúa hasta que el nivel de inventario baje hasta lo

máximo posible sin que se evidencie ninguna

imperfección.

En definitiva, el método Justo a Tiempo busca

lograr sistemas de producción y

distribución capaces de reducir los lapsos de

producción desde la entrada de la materia prima hasta la

terminación del producto, para ajustarse a las fluctuaciones

de la demanda, evitar desequilibrios de existencias, excesos de

equipos y personas, y disminuir costos a través de la

supresión de procesos innecesarios o

contraproducentes.

Aunque el concepto de Justo a Tiempo

(Bañegil, 2000) se desarrolló originalmente para la

industria manufacturera, sus funciones de distribución

física son efectivas en

cualquier tipo de organización involucrada en la cadena de

suministro. En tal sentido, el autor citado señala que Justo

a Tiempo tiene cuatro objetivos específicos:

– La producción de bienes que el cliente

requiere.

– La producción de bienes cuando el cliente los

requiere;

– La producción de bienes de perfecta

calidad.

– La extinción de pérdidas

Justo a Tiempo asegura la llegada de la materia prima a

la planta de procesamiento en el momento justo en que es

requerido para la fabricación del producto. Para que Justo a

Tiempo funcione, debe existir una coordinación impecable de

los programas de producción entre los proveedores y el

fabricante, de manera que ambos puedan cumplir la demanda aunque

mantengan inventarios reducidos.

Por otro lado, la aplicación de un programa Justo a

Tiempo comúnmente contiene cierta cantidad de factores

complementarios, de los cuales de acuerdo con Bañegil (2000)

pueden mencionarse los siguientes:

– Planificación del arrastre: Es cuando la

producción se hace con base en la demanda y no en la oferta,

por tanto, los materiales que se necesitan para la

producción de un lote determinado son tomados de los

proveedores, lo que conlleva a la eliminación de los

inventarios por este concepto.

– Producción mixta: Aquí se procesan los

productos cuando se reciben los pedidos. Esto igualmente, elimina

inventarios y mejora los flujos de efectivo, al tiempo que

favorece que la producción se oriente a lo que está

siendo requerido.

– Pronta fijación de tiempos: Se invierte en

sistemas y equipos que favorecen una producción de

diferentes productos.

– Mantenimiento preventivo: Asegura

la continuidad de la producción.

– Diseño de planta

revisado: Se rediseña la planta para reducir al máximo

la manipulación y el traslado.

– Control de calidad total:

Sistemas para detectar y corregir defectos en la fuente del

problema.

Las empresas que negocian con organizaciones que han adoptado

Justo a Tiempo encontrarán que surgen nuevos retos y

oportunidades, de manera que los efectos más comunes de

Justo a Tiempo según Hay (2000) son:

– Control de calidad: El comprador exige que el

proveedor haya realizado una estricta supervisión de la calidad

antes de la entrega de los materiales o componentes. Esto reduce

costos de compra puesto que parte de los procesos de control de

calidad son transferidos al proveedor.

– Entregas confiables y frecuentes: Para mantener los

inventarios en su mínima expresión, los fabricantes

solicitan entregas frecuentes, quienes también exigen que

los proveedores cumplan con precisión clínica los

tiempos de entrega pactados y pueden sancionarlos por la

realización de entregas tempranas o tardías.

– Reubicación: Es posible que los proveedores deban

reubicar sus instalaciones para acortar las distancias entre sus

almacenes y los clientes, con

la finalidad de satisfacer puntualmente y de manera confiable los

pedidos hechos con poca anticipación.

– Nueva tecnología: Es muy posible que se necesite

invertir en nueva tecnología para lograr las metas de

producción y calidad de los bienes y servicios que requiere

el cliente.

– Proveedor único: Justo a Tiempo requiere que

proveedores y clientes trabajen estrechamente con relación a

los controles de costos, el desarrollo y el diseño del

producto, así como en las mejoras de los métodos de

producción.

– Ingeniería del valor:

Justo a Tiempo busca reducir el costo e incrementar el

mejoramiento de la calidad. Con esta finalidad, un cliente

estudiará detalladamente sus propias transacciones

comerciales y exigirá también a sus proveedores la

reducción de costos de sus productos manteniendo o mejorando

la calidad de los suministros.

2.4.6 MEPI (MODELO

ESTRATEGICO DE PLANIFICACION DE INVENTARIOS)

Es un instrumento gerencial valioso y básico para

la planificación y el control de los inventarios, bajo

condiciones e incertidumbres propias de países

latinoamericanos. Su desarrollo, iniciado en el año 1965 y

culminado en 1991, pasó a través de importantes

empresas de manufactura venezolanas. En 1993, Casañas

presenta el trabajo terminado en una

publicación de la Universidad Católica

Andrés Bello y, desde

entonces, ha pasado a formar parte del Pénsum de Ingeniería Industrial,

además de haber sido implantada en varias empresas como

resultado de trabajos especiales de grado de los estudiantes. Su

sencillez y su gran facilidad para ser implantado, ha permitido

que hoy se constituya como una herramienta de trabajo en empresas

productivas y en empresas de servicio (hospitales, hoteles y empresas de telecomunicaciones).

MEPI está diseñado para cumplir con dos

objetivos generales:

1. Controlar los inventarios con existencias suficientes

para no perder ventas o alterar la producción. En otras

palabras, asegurar que ninguna venta se perderá por

inexistencias de productos terminados, ni paradas de la planta

por inexistencias de materias primas.

2. Reducir la inversión en inventarios

estáticos, o lo que es lo mismo, velar por que los niveles

de inventario de materias primas, materiales en proceso o

productos terminados se mantengan lo más bajo

posible.

Además de cumplir con estos dos objetivos

generales, MEPI persigue los siguientes objetivos

específicos:

1.       Â

Controlar el número y la calidad de proveedores actuales y

potenciales.

2.       Â

Contratar las características de cada proveedor (capacidad

de su planta, precio y nivel de servicio).

3.       Â

Controla los tiempos de entrega (tiempos para procesar

órdenes de producción y de compra).

4.       Â

Controlar los niveles de calidad de las materias primas ofrecidas

por los proveedores.

5.       Â

Controlar el continuo incremento de los precios de materias

primas, al negociar por períodos anuales en lugar de pedidos

de uno a tres meses.

6.       Â

Controlar las limitaciones de tamaño de los lotes

mínimos que elaboran y entregan los proveedores.

7.       Â

Enfrentar las características especiales de las ventas

(promociones, cambios de presentación, nuevos productos,

estacionalidad, entre otros).

8.       Â

Contar con suficiente capacidad de reacción, sobre la

marcha, ante desajustes financieros originados por medidas

gubernamentales y que afectan los costos de producción

(aumentos nacionales de sueldos y salarios, cambios en

los aranceles, nuevos impuestos, control de cambio, entre

otros).

9.       Â

Controlar el posible efecto de condiciones cíclicas o al

azar no previsto (paros, huelgas, accidentes, mal tiempo, entre

otros).

10.     Â

Brindar elementos que ayuden a formular estrategias para

enfrentar inflación, devaluación de la moneda,

incremento en las tasas activas, entre otros

11.     Â

Definir métodos alternos para el cálculo de los lotes

económicos de los productos que elabora la

empresa.

12.     Â

Planificar el espacio destinado al almacenamiento de materias

primas y productos terminados, a fin de lograr la mejor

utilización del mismo.

13.     Â

Mejorar la productividad de la

planta.

14.     Â

Planificar y controlar el flujo de caja resultante del proceso de

adquisiciones.

15.     Â

Planificar y controlar los requerimientos de mano de obra directa

a corto, mediano y largo plazo.

16.     Â

Planificar y controlar los requerimientos de equipos a corto,

mediano y largo plazo.

17.     Â

Conocer el valor del inventario total de la empresa, al cierre de

cada período mensual, a fin de determinar el índice de

rotación de inventario y lograr una mejora

inmediata.

MEPI es un modelo de cantidad fija (Q0), que se activa

de acuerdo con las necesidades determinadas en el plan maestro de

producción (para ordenar la fabricación de un

artículo propio) o del programa general de compras (para

adquirir una materia prima). Es igualmente efectivo con productos

de demanda independiente, como en materias primas con demanda

dependiente. Su óptima utilización se logra con

productos cuyo comportamiento en el mercado

sea de naturaleza estacional.

2.4.7 Proceso de

Compras

De acuerdo con Ballou (2004), el proceso de compras

involucra la adquisición de materias primas, suministros y

componentes para la organización. Las actividades asociadas

con este proceso incluyen lo siguiente:

– Seleccionar y calificar proveedores.

– Evaluar el desempeño del proveedor.

– Negociar contratos.

– Comparar precio, calidad y servicio.

– Contratar bienes y servicios.

– Programar compras.

– Establecer las condiciones de venta.

– Evaluar el valor recibido.

– Medir la calidad que proviene del exterior, si esto no

es responsabilidad de control de

calidad.

– Predecir el precio, servicio y en ocasiones los

cambios de demanda.

– Especificar la forma en la que se recibirán los

bienes.

De manera que el proceso de compra afecta de manera

indirecta el flujo de bienes dentro del canal de suministros

físico. Las decisiones relacionadas con la selección de

los puntos de envío del proveedor, la determinación de

las cantidades de compra, el momento oportuno del flujo de

suministros, y la selección de la forma y los métodos

de transportación del producto son algunas de las decisiones

importantes que afectan los costos de logística.

Por otro lado, las actividades relacionadas con la

negociación de contratos, la evaluación del

desempeño del proveedor, el aseguramiento de calidad y

el análisis de valor no tienen influencia directa sobre el

movimiento y almacenamiento de

bienes dentro del canal de suministros. En consecuencia, es justo

decir que el proceso de compra no debe ser responsabilidad

completa del encargado de la logística. Sin embargo, la

interrelación entre las compras y las actividades de

movimiento y almacenamiento puede ser sustancial. Por tanto, la

discusión se enfoca en aquéllas actividades de compra

más relacionadas con los flujos de producto.

DESARROLLO DEL PROYECTO

Para ilustrar lo expuesto anteriormente, se incluyen

informaciones provistas por una empresa comercializadora de

vinos, cuyo nombre no se menciona por razones prácticas,

pues solo se enuncia de forma genérica y a manera de

ejemplo. Las cifras e ítems contenidos en los siguientes

cuadros y gráficos, son el

resultado de la investigación documental

realizada por el autor del presente estudio.

Antes de presentar las cifras correspondientes a la

clasificación ABC, realizadas por la empresa en

cuestión, se expone de forma resumida el proceso de compras

que se lleva a cabo:

– El Departamento de Almacén revisa las existencias

del producto

– El Departamento de Almacén elabora la

requisición de compra.

– El Departamento de Almacén lleva la

requisición de compra al Departamento de Compras y

Suministros.

– El Departamento de Compras y Suministros selecciona al

proveedor.

– El Departamento de Compras y Suministros elabora la

orden de compra.

– El Departamento de Compras y Suministros entrega la

orden de compra al proveedor.

– El Proveedor surte la orden de compra.

– El Departamento de Almacén recibe e inspecciona

la mercancía.

Asimismo, debe tomarse en cuenta que en este caso, en el

proceso de compra están involucrados:

– Empresa: Departamento de Almacén,

Administración, Compras y Suministros.

– Proveedores (Argentina, Chile, Italia)

– Transportistas (Compañías de

cargo)

Figura 9

Proceso de Compra

Cuadro 1

Clasificación ABC por Uso.

ITEM | USO | Categoría | |

Viña | Cabernet Sauvignon | 58.212.000 | C |

Malbec | 243.540.000 | A | |

Chardonay | 23.310.000 | C | |

Calina | Carmenere | 93.696.000 | C |

Chardonay | 59.136.000 | C | |

Cabernet Sauvignon | 128.256.000 | B | |

Merlot | 93.696.000 | C | |

Achaval Ferrer | Quimera | 1.312.200.000 | A |

Malbec | 1.114.920.000 | A | |

Foss Marai | Extra Dry Azul | 191.551.386 | B |

Extra Dry Rojo | 189.754.890 | B | |

Brut | 152.702.160 | B | |

Cuvee | 173.664.000 | B | |

Fuente: Elaboración propia

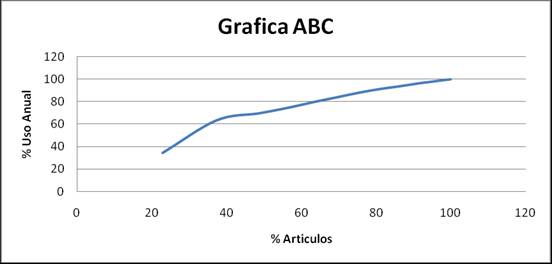

En la Figura 8 se representa la clasificación ABC

que se obtuvo de multiplicar el consumo anual de cada

artículo por el precio unitario de cada uno, para luego

ordenar estos resultados de mayor a menor y sacar el porcentaje

acumulado del uso anual versus el porcentaje acumulado de

artículos basado en el total de botellas.

Cuadro 2

Porcentaje Acumulado del Uso Anual

# | % Acumulado de | Clasificación ABC x | USO | % Acumulado de | Categoría ABC x USO |

11.736 | 22,90040587 | A | 1312200000 | 34,21965387 | A |

7.380 | 37,30096784 | A | 1114920000 | 63,29462453 | A |

5.832 | 48,68092413 | A | 243540000 | 69,64567963 | A |

4.008 | 56,50171714 | B | 191551386 | 74,6409716 | B |

3.412 | 63,15953793 | B | 189754890 | 79,58941441 | B |

3.380 | 69,75491727 | B | 173664000 | 84,11823774 | B |

2.928 | 75,46831096 | C | 152702160 | 88,10041657 | B |

2.928 | 81,18170465 | C | 128256000 | 91,44508653 | B |

2.720 | 86,48922885 | C | 93696000 | 93,88849812 | C |

2.412 | 91,19575398 | C | 93696000 | 96,33190971 | C |

1.848 | 94,80174836 | C | 59136000 | 97,87406293 | C |

1.764 | 98,24383391 | C | 58212000 | 99,39212 | C |

900 | 100 | C | 23310000 | 100 | C |

Fuente Elaboracion Propia

Figura 10. Grafica Clasificación

ABC

En la grafica se puede observar que alrededor de

48,68 por ciento de los artículos representan el 69,65

por ciento de uso, por lo que se centra el estudio en estos

artículos. Estos son los que se denominan artículos

A, luego están los B que representan aproximadamente el

21,07 por ciento de los artículos con un 21,80 por

ciento de uso y C que representan el 30,25 por ciento de los

artículos pero solo el 8,55Â porciento de uso

anual, por lo que no son impactantes en cuanto a costo y

movimiento para la empresa.

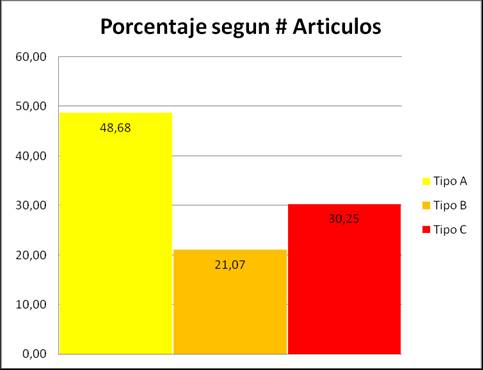

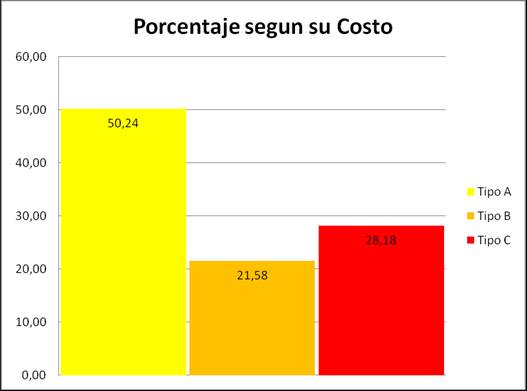

A continuación se presenta los cuadros 3 y 5,

que indican los porcentajes según los número de

artículos y según su costo que representa cada

grupo y sus respectivas figura 9 y 10, en ellas se observa el

impacto que tienen los artículos A siendo un numero

representativo con respecto al global.

Cuadro 3

Clasificación ABC por cantidad de botellas

en stock

ITEM | CANTIDAD | Categoría | |

Viña | Cabernet Sauvignon | 1.764 | C |

Malbec | 7.380 | A | |

Chardonay | 900 | C | |

Calina | Carmenere | 2.928 | C |

Chardonay | 1.848 | C | |

Cabernet Sauvignon | 4.008 | B | |

Merlot | 2.928 | C | |

Achaval | Quimera | 5.832 | A |

Malbec | 11.736 | A | |

Foss Marai | Extra Dry Azul | 3.412 | B |

Extra Dry Rojo | 3.380 | B | |

Brut | 2.720 | C | |

Cuvee | 2.412 | C | |

Fuente: Elaboración Propia

Cuadro 4

Porcentajes de articulos relacionados a la

clasificación ABC

# | Clasificación | Porcentaje |

24.948 | A | 48,68 |

10.800 | B | 21,07 |

15.500 | C | 30,25 |

Fuente: Elaboración Propia

En la Figura 9 se aprecia una

representación gráfica de los porcentajes de

los artículos según la cantidad de

botellas.

Figura 11. Porcentaje de la clasificación

ABC según número de artículos.

Fuente: Elaboración propia.

A partir de los datos presentados en el Cuadro

2, puede observarse que de acuerdo con la

distribución de inventarios por valor del sistema

ABC, los ítems que entran (por cantidad de botellas)

en la categoría A son: Malbec (Viña Amalia),

Quimera (Achaval Ferrer) y Malbec (Achaval Ferrer), lo

cual representa un cuarenta y ocho coma sesenta y ocho

(48,68%) del total de unidades; Cabernet Sauvignon

(Calina), Extra Dry Azul (Foss Marai) y Extra Dry Rojo

(Foss Marai) pertenecen a la categoría B (21,07%);

Cabernet Sauvignon (Viña Amalia), Chardonay

(Viña Amalia y Calina), Carmenere (Calina), Merlot

(Calina) y Brut (Foss Marai) entran en la categoría

C (30,25%).

Cuadro 5

Clasificación ABC por costo de

productos

ITEM | COSTO | Categoría | |

Viña | Cabernet | 33.000 | C |

Malbec | 33.000 | C | |

Chardonay | 25.900 | C | |

Calina | Carmenere | 32.000 | C |

Chardonay | 32.000 | C | |

Cabernet | 32.000 | C | |

Merlot | 32.000 | C | |

Achaval | Quimera | 225.000 | A |

Malbec | 95.000 | A | |

Foss | Extra Dry Azul | 56.141 | B |

Extra Dry Rojo | 56.141 | B | |

Brut | 56.141 | B | |

Cuvee | 72.000 | A | |

Fuente: Elaboración propia

Cuadro 6

Porcentajes de artículos según su

costo

Costo | Clasificación | Porcentaje |

392.000 | Tipo A | 50,24 |

168.422 | Tipo B | 21,58 |

219.900 | Tipo C | 28,18 |

Fuente: Elaboración propia

Figura 12. Porcentaje de la

clasificación ABC según el costo de

artículos.

Fuente: Elaboración propia.

Puede observarse en el Cuadro 4, que de

acuerdo con la distribución de inventarios por

valor del sistema ABC, los ítems que entran (por

costo de productos) en la categoría A son:

Quimera (Achaval Ferrer), Malbec (Foss Marai) y Cuvee

(Foss Marai), lo cual representa un cincuenta coma

veinticuatro por ciento (59,24%) del total;

Extra Dry Azul (Foss Marai), Extra Dry Rojo

(Foss Marai) y Brut (Foss Marai)

pertenecen a la categoría B (21,58%); Cabernet

Sauvignon (Viña Amalia y Calina), Malbec

(Viña Amalia), Chardonay (Viña Amalia y

Calina), Carmenere (Calina) y Merlot (Calina) entran

en la categoría C (28,18%).

Cuadro 7

Porcentaje de artículos según

su uso relacionados a la clasificación

ABC

Uso | Clasificación | Porcentaje |

2670660000 | A | 69,65 |

835928436 | B | 21,80 |

328050000 | C | 8,55 |

Fuente: Elaboración

propia.

En la Figura 11. Se aprecia una

representación gráfica de los porcentajes

de artículos según su uso.

Figura 13. Porcentaje de la

clasificación ABC según su uso

(ANUAL)

Fuente: Elaboración

propia.

De acuerdo a los datos presentados en el

cuadro 6, con la distribución de inventarios

por valor del sistema ABC, los ítems que

entran (porcentaje según su uso) en la

categoría A son: Malbec (Viña Amalia),

Quimera (Achaval Ferrer) y Malbec (Achaval Ferrer)

lo cual representa un veintitrés coma cero

ocho por ciento (23,08%) del total;

Cabernet Sauvignon (Calina), Extra Dry Azul

(Foss Marai), Extra Dry Rojo (Foss Marai),

Brut (Foss Marai) y

Cuvee (Foss Marai)

pertenecen a la categoría B (38,46%); y

Cabernet Sauvignon (Viña Amalia), Chardonay

(Viña Amalia y Calina), Carmenere (Calina) y

Merlot (Calina) entran en la categoría

C.

Cuadro 8

Clasificación ABC

priorizada

ITEM | CANTIDAD | COSTO | Uso | Categoría | |

Viña | Cabernet | C | C | C | C |

Malbec | A | C | A | A | |

Chardonay | C | C | C | C | |

Calina | Carmenere | C | C | C | C |

Chardonay | C | C | C | C | |

Cabernet | B | C | B | B | |

Merlot | C | C | C | C | |

Achaval | Quimera | A | A | A | A |

Malbec | A | A | A | A | |

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |