Práctica de Moldeo y Fundición en Farmacia – Procesos de Manufactura (página 3)

Moldes En Arena Seca

Un molde de arena seca se fabrica con aglomerantes

orgánicos en lugar de arcilla. El molde se cuece en una

estufa grande a temperaturas que fluctúan entre 204

ºC y 316 ºC. El cocido en estufa refuerza el molde y

endurece la superficie de la cavidad. El molde de arena seca

proporciona un mejor control

dimensional en la fundición que los moldes de arena verde.

Sin embargo, el molde de arena seca es más costoso y la

velocidad de

producción es reducida debido al tiempo de

secado.

Sus aplicaciones se limitan generalmente a fundiciones de

tamaño medio y grande y en velocidades de

producción bajas. En los moldes de capa seca, la

superficie de la cavidad de un molde de arena verde se seca a una

profundidad entre 10 mm y 25 mm, usando sopletes, lámparas

de calentamiento u otros medios,

aprovechando parcialmente las ventajas del molde de arena seca.

Se pueden añadir materiales

adhesivos especiales a la mezcla de arena para reforzar la

superficie de la cavidad.

Moldes En Cáscara Cáscara

Cerámica

Es un procedimiento muy

parecido al de los moldes de arena verde, con excepción de

que alrededor del modelo

(aproximadamente 10 mm) se coloca arena con un compuesto que al

secar hace más dura a la arena, este compuesto puede ser

almidón, linaza, agua de

melaza, etc. El material que sirve para endurecer puede ser

aplicado por medio de un rociador y posteriormente secado con una

antorcha.

Proceso De Fundición A La Cera

Perdida

Es un proceso muy

antiguo para la fabricación de piezas artísticas.

Consiste en la creación de un modelo en cera de la pieza

que se requiere, este modelo debe tener exactamente las

características deseadas en la pieza a fabricar. El modelo

de cera es cubierto con yeso o un material cerámico que

soporte el metal fundido. Para que seque ese material

cerámico se introduce a un horno, con ello el material

cerámico se endurece y el modelo de cera se derrite. En el

molde fabricado se vacía el metal fundido y se obtiene la

pieza deseada. Es un proceso que es utilizado para la

fabricación de piezas ornamentales únicas o con muy

pocas copias.

Proceso De Cáscara

Cerámica

Es un proceso parecido al de la cera perdida, sólo que

en este proceso el modelo de cera o un material de bajo punto de

fusión

se introduce varias veces en una lechada refractaria (yeso con

polvo de mármol) la que cada vez que el modelo se

introduce este se recubre de una capa de la mezcla, generando una

cubierta en el modelo. Posteriormente el modelo y su

cáscara se meten en un horno con lo que el material

refractario se endurecerá y el modelo se derrite.

Así se tiene un molde listo para ser llenado con un metal

y producir una fundición sólida o

hueca.

Fundición En Molde De Yeso

Cuando se desea la fabricación de varios tipos de

piezas de tamaño reducido y de baja calidad en su

terminado superficial, se utiliza el proceso de fundición

en molde de yeso. Este consiste en la incrustación de las

piezas modelo que se desean fundir, en una caja llena con pasta

de yeso, cuando se ha endurecido el yeso, se extraen las piezas

que sirvieron de modelo y por gravedad se llenan las cavidades

con metal fundido. El sistema anterior

puede producir grandes cantidades de piezas fundidas con las

formas deseadas.

Moldes En Fosa

Las piezas de fundición extremadamente grandes son

moldeadas en una fosa en vez de moldear en cajas. La fosa

actúa como la base de la caja, y se usa una capa

separadora encima de él. Los lados de la fosa son una

línea de ladrillos y en el fondo hay una capa gruesa de

carbón con tubos de ventilación conectados a nivel

del piso. Entonces los moldes de fosa pueden resistir las

presiones que se desarrollan por el calor de los

gases, esta

práctica ahorra mucho en moldes costosos.

MOLDES PERMANENTES

En este caso el molde se prepara sin ayuda de modelo alguno

labrando directamente en negativo la pieza en uno o varios

bloques de metal (generalmente hierro fundido

o acero ) que viene

a constituir la coquilla que dura numerosas fundiciones algunas

veces los moldes permanentes se hacen de yeso, de modo que sirvan

para varias coladas con solo leves reparaciones cuando la pieza

ha de tener huecos interiores el hoyero con la caja de machos u

otros utensilios, hace los machos o hoyos convenientes. Los

moldes perdidos son aptos para la colada de toda clase de

metales y para

piezas de cualquier dimensión; en cambio, los

moldes permanentes en coquilla se adaptan especialmente para

fundir pequeñas piezas sencillas y en gran numero de un

modo particular para metales de bajo grado de fusión

(aleaciones de

cobre de

aluminio, de

cinc, de plomo o similares ).

Los moldes de coquilla confieren en algunas aleaciones.

Características mecánicas especiales ( un grado de

dureza muy elevado) por que modifican profundamente su estructura;

por ello se emplean para la colada de piezas que han de estar

sometidas a un fuerte desgaste, como los cilindros de maquinas

laminadoras, ruedas para ferrocarriles, bancadas para maquinas y

herramienta, etc. Si las pieza de hierro fundido obtenido de los

moldes de coquilla han de ser trabajadas posteriormente en

máquinas de herramienta deben ser sometidas

a un oportuno tratamiento térmico.

MODELOS

El modelo es la pieza que se pretende reproducir, pero con

algunas modificaciones derivadas de la

naturaleza del

proceso de fundición:

v Será ligeramente más grande que la

pieza, ya que se debe tener en cuenta la contracción de la

misma una vez se haya extraído del molde.

v Las superficies del modelo deberán respetar

unos ángulos mínimos con la dirección de desmoldeo (la dirección

en la que se extraerá el modelo), con objeto de no

dañar el molde de arena durante su extracción. Este

ángulo se denomina ángulo de salida.

v Incluir todos los canales de alimentación y

mazarotas necesarios para el llenado del molde con el metal

fundido.

v Si es necesario incluirá portadas, que son

prolongaciones que sirven para la colocación del

macho.

Fabricación del modelo:

v En lo que atañe a los materiales empleados para

la construcción del modelo, se puede emplear

desde madera o

plásticos

como el uretano hasta metales como el aluminio o el hierro

fundido.

v Usualmente se fabrican dos semi-modelos

correspondientes a sendas partes del molde que es necesario

fabricar.

v Compactación de la arena alrededor del modelo.

Para ello primeramente se coloca cada semi-modelo en una tabla,

dando lugar a las llamadas tablas modelo, que garantizan que

posteriormente ambas partes del molde encajarán

perfectamente.

v Actualmente se realiza el llamado moldeo

mecánico, consistente en la compactación de la

arena por medios automáticos, generalmente mediante

pistones (uno o varios) hidráulicos o

neumáticos.

v Colocación del macho. Si la pieza que se quiere

fabricar es hueca, será necesario disponer machos que

eviten que el metal fundido rellene dichas concavidades. Los

machos se elaboran con arenas especiales debido a que deben ser

más resistentes que el molde, ya que es necesario

manipularlos para su colocación en el molde. Una vez

colocado, se juntan ambas caras del molde y se sujetan.

Modelos De Madera

Para modelos de todos tamaños. Las maderas mas

empleadas son el abeto, el pino y el álamo entre las

maderas blandas; y el nogal, el aliso, el roble y el alerce entre

las mas duras.

Modelos Metálicos

La fundición en moldes permanentes hechos de metal es

utilizada para la producción masiva de piezas de

pequeño o regular tamaño, de alta calidad y con

metales de baja temperatura de

fusión. Sus ventajas son que tienen gran precisión

y son muy económicos, cuando se producen grandes

cantidades. Existen varios tipos de moldes metálicos

utilizados para la fabricación de piezas por lo regular de

metales no ferrosos, a continuación se mencionan algunos

de las más utilizados.

1. Fundición en matrices

En este proceso el metal líquido se inyecta a presión en

un molde metálico (matriz), la

inyección se hace a una presión entre 10 y 14 Mpa,

las piezas logradas con este procedimiento son de gran calidad en

lo que se refiere a su terminado y a sus dimensiones. Este

procedimiento es uno de los más utilizados para la

producción de grandes cantidades de piezas fundidas. Se

pueden utilizar dos tipos de sistema de inyección en la

fundición en matrices.

1. Cámara caliente

2. Cámara fría

El procedimiento de fusión en cámara caliente se

realiza cuando un cilindro es sumergido en el metal derretido y

con un pistón se empuja el metal hacia una salida la que

descarga a la matriz. Las aleaciones más utilizadas en

este método son

las de bajo punto de fusión como las de zinc, estaño

y plomo. Las piezas que se producen son de 20 a 40 kg y se llegan

a manejar presiones superiores a los 35 Mpa. Es un proceso

rápido que se puede fácilmente mecanizar.

El proceso con cámara fría se lleva metal

fundido por medio de un cucharón hasta un cilindro por el

cual corre un pistón que empuja al metal a la matriz de

fundición, las piezas obtenidas son de unos cuantos gramos

a 10 kg y sólo es recomendable en trabajos de poca

producción.

Fundición por

Inyección

La fundición en esta forma y tratándose de gran

cantidad de piezas, exige naturalmente un numero considerable de

moldes. Es evidente que el costo de cada

pieza aumenta con el precio del

molde.

En las técnicas

modernas para la fundición de pequeñas piezas, se

aplican maquinas con moldes de metal, que duran mucho tiempo,

pudiendo fundirse en ellos millares de piezas, el metal se

inyecta en el molde a presión, por cuya razón este

sistema se denomina por inyección. El peso de las piezas

que se pueden fundir por inyección en moldes

mecánicos, varía entre 0.5 gramos hasta 8 kilos.

Por lo general se funden por inyección piezas de Zinc,

Estaño, Aluminio, y Plomo con sus respectivas

aleaciones.

La parte más delicada de la maquina para fundir por

inyección es el molde. Este molde tiene que ser hecho con

mucho cuidado y exactitud, tomando en cuenta los coeficientes de

contracción y las tolerancias para la construcción

de las piezas, de acuerdo con el metal y la temperatura con la

que se inyecta.

La cantidad de piezas que pueden fundir en un molde y con una

sola maquina es muy grande, además, en una hora pueden

fabricarse de 200 a 2000 piezas según su tamaño y

forma, por lo tanto, repartiendo el costo del molde, de la

maquina, así como también los gastos de mano de

obra para la manutención del equipo y teniendo en cuenta

la gran producción, a de verse que las piezas fundidas en

serie por inyección resultan de bajo costos.

Fundición en

Coquillas

Si se hecha un metal fluido en un molde permanente, fabricado

de hierro o acero, se efectúa la fundición en

coquillas. Este método tiene una ventaja importante en

comparación con la fundición en arena; se puede

fundir con la pieza misma, roscas exteriores mayores, agujeros,

etc.

Las piezas coladas en coquillas tienen una superficie pareja y

limpia por lo que, generalmente, no es necesario un trabajo

posterior de acabado. La exactitud de la medida es mucho

más grande que la fundición de arena; pero mucho

menor que cuando se funde por inyección.

Se puede observar que la estructura de la pieza fundida en

coquillas es densa de grano muy fino, por lo que las propiedades

mecánicas en estas son mejores que las de piezas iguales

coladas en molde de arena. Por esta razón es posible

disminuir el peso de piezas fundidas en coquillas, con el

consiguiente ahorro de

material.

Fundición Centrífuga

La fundición centrifuga es el proceso de hacer girar el

molde mientras se solidifica el metal, utilizando así la

fuerza

centrifuga para acomodar el metal en el molde. Se obtienen

mayores detalles sobre la superficie de la pieza y la estructura

densa del metal adquiere propiedades físicas superiores.

Las piezas de forma simétricas se prestan particularmente

para este método, aun cuando se pueden producir otros

muchos tipos de piezas fundidas.

Por fundición centrifuga se obtienen piezas más

económicas que por otros métodos.

Los corazones en forma cilíndricas y rebosaderos se

eliminan. Las piezas tienen una estructura de metal densa con

todo y las impurezas que van de la parte posterior al centro de

la pieza pero que frecuentemente se maquinan. Por razón de

la presión extrema del metal sobre el metal, se pueden

lograr piezas de secciones delgadas también como en la

fundición estática.

Los moldes permanentes se han hecho frecuentemente en la

fundición centrifuga de magnesio. Desde entonces las

piezas de fundición de magnesio son forzadas nuevamente al

molde, las piezas se enfrían mas rápidamente y el

aire o gas atrapados se

eliminan entre el molde y el material.

Aunque en la fundición centrífuga hay

limitaciones en el tamaño y forma de piezas fundida, se

pueden hacer desde anillos de pistón de pocos gramos de

peso y rodillo para papel que pesen arriba de 40 toneladas,

Blocks de maquinas en aluminio.

Es un método en el que aprovecha la fuerza

centrífuga que se puede general al hacer girar el metal en

tordo de un eje. Existen tres tipos de fundición

centrífuga:

v Fundición centrífuga real

v Fundición semi-centrífuga

v Centrifugado

Fundición centrífuga real

Es el procedimiento utilizado para la fabricación de

tubos sin costura, camisas y objetos simétricos, los

moldes se llenan del material fundido de manera uniforme y se

hace girar al molde sobre su eje de rotación.

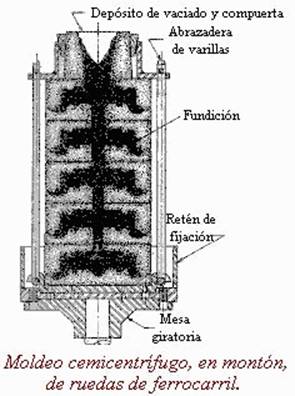

Fundición semi-centrífuga

Es un método en el que el material fundido se hace

llegar a los extremos de los moldes por la fuerza

centrífuga que genera hacer girar a los moldes, los

extremos se llenan del material fundido, con buena densidad y

uniformidad. El centro tiene poco material o de poca densidad.

Por lo regular el centro en este tipo de sistemas de

fundición es maquinado posteriormente.

Centrifugado

Es un sistema donde por medio de un tallo se hace llegar metal

fundido a racimos de piezas colocadas simétricamente en la

periferia. Al poner a girar el sistema se genera fuerza

centrífuga la que es utilizada para aumentar la

uniformidad del metal que llena las cavidades de los moldes.

GLOSARIO

v Combustible

Cuando se dispone de carbón graso, este es

quizás el combustible más barato y fácil de

manejar, además de presentar ciertas ventajas sobre el

empleo del

gas. Un fuego de carbón puede regularse de modo que el

metal se mantenga a cierta temperatura, tratándose

de hornos de gas, en que se regulan con la corriente de la

instalación, sucede que en las horas de descanso en que la

presión es mas baja, el metal se enfría, y se

pierde después mucho tiempo en volverlo a fundir, aunque

solo sea al cabo de una hora, o al empezar el trabajo al

día siguiente.

v Escorias

Todos los metales fusibles sueltan gran cantidad de escoria

que ordinariamente se echa fuera, sobre todo tratándose

del estaño y sus compuestos. La escoria que se recoge

encima del metal fundido debe volverse a fundir cuando se tenga

cantidad suficiente para llenar un caso. Las escorias deben

fundirse 5 a 6 veces si se requiere extraerles todo el metal

aprovechable.

v Fundente

Se conocen con el nombre de fundente a una amplia gama de

productos

químicos que se utilizan en los procesos de

fusión de los minerales para

rebajar el punto de fusión y eliminar parte de la escoria

del propio.

BIBLIOGRAFÍA

Fundición:

ciencia/volumen2/ciencia3/080/htm/sec_7.htm

http://html.rincondelvago.com/acero-en-horno-electrico.html

http://www.fi.uba.ar/materias/7202/MaterialAlumnos/Reduccion_Directa.pdf

http://www.americaeconomica.com/numeros4/265/reportajes/arruti265.htm

http://www.monografias.com/trabajos24/materiales/materiales.shtml#obtencion

http://www.sapiensman.com/ESDictionary/docs/d12.htm

http://www.aprendizaje.com.mx/Curso/Proceso1/Temario1_III.html#nueve

http://www.ipac.es/acero/fabricacion.asp

http://www.monografias.com/trabajos41/hornos-de-cubilote/hornos-de-cubilote.shtml#horno

Moldeo:

http://www.uax.es/publicaciones/archivos/TECTIN05_003.pdf

http://sifunpro.tripod.com/fund.htm

http://materias.fcyt.umss.edu.bo/tecno-II/PDF/cap-22.pdf

http://www.aprendizaje.com.mx/Curso/Proceso1/Temario1_V.html

Autor:

Cazares Rosas José

Canek

Materia: "Procesos de manufactura"

Instituto politécnico nacional

Unidad profesional interdisciplinaria de ingeniería ciencias

sociales y administrativas

Lic. Administración industrial

Lunes 29 de octubre de 2007

México D.F.

[1] Convertidor de arrabio en acero inventado

por Henry Bessemer. Un flujo de aire se inyecta por la parte

inferior del horno para que elimine gran parte del carbono y

otras impurezas del arrabio por oxidación. Este diseño fracasó inicialmente porque

el refractario que cubría las paredes del horno era de

tipo "ácido".

[2] El reformador es un reactor

químico que a altas temperaturas convierte una mezcla de

gas natural

y vapor en un gas de alto poder

reductor formado de hidrógeno y monóxido de

carbono.

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |