INTRODUCCIÓN

El área del Mantenimiento Industrial

es de primordial importancia en el ámbito de la

ejecución de las operaciones en la industria.

De un buen Mantenimiento depende, no

sólo un funcionamiento eficiente de las instalaciones,

sino que además, es preciso llevarlo a cabo con rigor para

conseguir otros objetivos como son el control del ciclo de vida

de las instalaciones sin disparar los presupuestos destinados a

mantenerlas.

Las estrategias convencionales de "reparar

cuando se produzca la avería" ya no sirven. Fueron

válidas en el pasado, pero ahora se es consciente de que

esperar a que se produzca la avería para intervenir, es

incurrir en unos costos excesivamente elevados (pérdidas

de producción, deficiencias en la calidad, etc.) y por

ello las empresas industriales se plantearon llevar a cabo

procesos de prevención de estas averías mediante un

adecuado programa de mantenimiento.

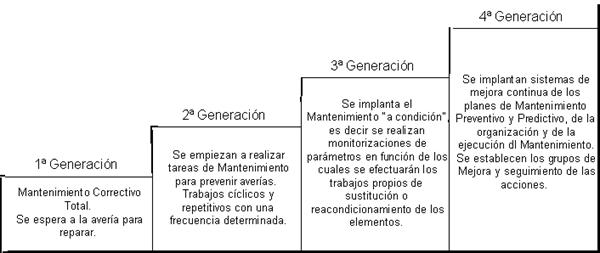

La evolución del mantenimiento se estructura en

las cuatro siguientes generaciones:

1ª generación:

Mantenimiento correctivo total. Se espera a que se produzca la

avería para reparar.

2ª generación: Se

empiezan a realizar tareas de mantenimiento para prevenir

averías. Trabajos cíclicos y repetitivos con una

frecuencia determinada.

3ª generación: Se

implanta el mantenimiento a condición. Es decir, se

realizan monitorizaciones de parámetros en función

de los cuales se efectuarán los trabajos propios de

sustitución o reacondicionamiento de los

elementos.

4ª generación: Se

implantan sistemas de mejora continua de los planes de

mantenimiento preventivo y, de la organización y

ejecución del mantenimiento. Se establecen los grupos de

mejora y seguimiento de las acciones.

SISTEMA

PREDICTIVO

En la primera parte de este trabajo se delinearon los

puntos básicos que se deben tomar en cuenta para

seleccionar una estrategia de mantenimiento adecuada. Una vez

determinada la factibilidad y conveniencia de realizar un

mantenimiento predictivo a una máquina o unidad, el paso

siguiente es determinar la o las variables físicas a

controlar que sean indicativas de la condición de la

máquina. El objetivo de esta parte es revisar en forma

detallada las técnicas comúnmente usadas en el

monitoreo según condición, de manera que sirvan de

guía para su selección general.

La finalidad del monitoreo es obtener una

indicación de la condición (mecánica) o

estado de salud de la máquina, de manera que pueda ser

operada y mantenida con seguridad y economía.

Por monitoreo, se entendió en sus

inicios, como la medición de una variable física

que se considera representativa de la condición de la

máquina y su comparación con valores que indican si

la máquina está en buen estado o deteriorada. Con

la actual automatización de estas técnicas, se ha

extendido la acepción de la palabra monitoreo

también a la adquisición, procesamiento y

almacenamiento de datos. De acuerdo a los objetivos que se

pretende alcanzar con el monitoreo de la condición de una

máquina debe distinguirse entre vigilancia,

protección, diagnóstico y

pronóstico.

Vigilancia de máquinas. Su

objetivo es indicar cuándo existe un problema. Debe

distinguir entre condición buena y mala, y si es mala

indicar cuán mala es.

Protección de

máquinas. Su objetivo es evitar fallas

catastróficas. Una máquina está protegida,

si cuando los valores que indican su condición llegan a

valores considerados peligrosos, la máquina se detiene

automáticamente.

Diagnóstico de fallas. Su

objetivo es definir cuál es el problema específico.

Pronóstico de vida la esperanza a. Su objetivo es estimar

cuánto tiempo más Podría funcionar la

máquina sin riesgo de una falla

catastrófica.

En el último tiempo se ha dado la

tendencia a aplicar mantenimiento predictivo o

sintomático, sea, esto mediante vibroanálisis,

análisis de aceite usado, control de desgastes, etc. Pero

¿será esto lo más adecuado a aplicar en una

empresa?, ¿Obedecerá la aplicación a una

moda, a fin de equiparar para la realidad de la empresa?. Si

analizamos algunos casos de mantención cotidianos,

podremos deducir cual es la mejor forma de decidir sobre el tipo

de mantenimiento más apropiado a cada caso.

Caso 1

Veamos el caso de las ampolletas en nuestras casas.

Cuando éstas fallan, lo que hacemos es simplemente

reponerlas, en dicho caso estamos aplicando mantenimiento

correctivo. En este ejemplo, la falla no nos produce grandes

"molestias" y la reposición requiere de corto tiempo,

agreguemos además, los proveedores de ampolletas existen

en todas partes.

Sería un gasto innecesario cambiar todas las

ampolletas de la casa cada un año, si es que ésto

es la tasa promedio entre fallas, o contratar un técnico

cada dos semanas para medir

la resistencia de los filamentos para predecir cuando y

cuales ampolletas fallarán.

Para este caso, el criterio de mantención que

mejor se adapta o las condiciones es el mantenimiento correctivo

por sobre el preventivo y el predictivo.

Caso 2

Para un vehículo, el hecho de que éste

falle, ya nos causa algunas " molestias ". A todos nos incomoda

quedar en panne. Para los neumáticos, nos fijamos en el

nivel de desgaste para cambiados. Para facilitar la

inspección, algunos fabricantes de neumático han

incorporado en el diseño, marcos que nos indican cuando el

neumático está terminando su vida útil. Su

duración depende del Kilometraje y el uso de ellos.

Mediante "inspecciones y/o mediciones rutinarias" a las marcas de

desgaste a la profundidad de las bandas, se decide sobre el

cambio de neumático. Las inspecciones son de bajo costo,

no requerimos llevarlos a un taller especializado para

inspeccionar o medir las presiones de ellos. Tampoco determinamos

cambiarlos cada cierto período, esto sería

ilógico si aún les queda vida útil o

sería nefasto para el caso de hacerlos durar un

período de tiempo predefinido, habiendo superado ya su

desgaste permisible. Para fallas imprevistas, en este caso se

justifica mantener un stock (neumático de

repuesto).

Caso 3

Si se analiza, ahora el caso del cambio de aceite del

motor de un vehículo, sería "muy molesto" esperar a

que el aceite se deteriore para cambiarlo, el costo por fallas en

cadena es demasiado alto (se puede fundir el motor).

Además, el costo por dejar de producir para el caso de un

bus, por ejemplo, puede llegar a superar el valor de un ajuste de

motor. El ideal, sería detectar por análisis

físico-químico, su vida útil, pero, el costo

de este análisis es del orden del costo del cambio de

aceite. Es evidente que el criterio de mantención que

mejor se adapta es mantenimiento preventivo. Además, el

kilometraje promedio entre falla está claramente definido

por los fabricantes de aceite.

Si se agrega un especialista en análisis de

aceite usado y además se incluye un análisis

espectrométrico de laboratorio, se obtendrá

información "valiosa" de fallas que están

evolucionando en el motor. Se requiere evaluar para ver la

factibilidad de aplicar mantenimiento predictivo. Para el caso de

grandes flotas de vehículos, buses interurbanos por

ejemplo. Este criterio de mantención es factible de

aplicar.

Conclusiones:

Es claro de acuerdo a los casos presentados disponer de

una metodología para seleccionar el criterio de

mantención que reporte mayores utilidades. La

metodología que se propone consiste en evaluar los

siguientes casos:

de implementación

de disponibilidad de repuestos por dejar de

producir de fallas en cadena para fallas

catastróficas

de inspección de

síntomas

stock de repuestos

SISTEMA

PREVENTIVO

Situación Actual del

Mantenimiento Preventivo.

El objetivo fundamental de este capítulo es

transmitir la evolución del Mantenimiento en las Plantas

Industriales, su importancia y su carácter no de gasto

sino de inversión, así como dar las claves

fundamentales de elaboración e implantación de un

Sistema de Mantenimiento Preventivo y Predictivo encaminado a

aumentar la disponibilidad de las instalaciones reduciendo el

número de averías y su duración.

También es objeto de este capítulo

reseñar la importancia del Sistema de Información

de

Mantenimiento para tener un apropiado sistema de

recogida de datos, procesado de los

mismos y elaboración de la información

para la toma de decisiones, así como del flujo de la misma

dentro de la empresa.

Asimismo se quiere destacar la importancia y

prestaciones de la Gestión informatizada del

Mantenimiento, fundamental para la captación y

proceso de los datos, posibilitando así tener la

información y el control de la gestión del

Mantenimiento.

El mantenimiento preventivo en la

industria.

Las estrategias convencionales de "reparar cuando se

produzca la avería" ya no sirven. Fueron válidas en

el pasado, pero ahora se es consciente de que esperar a que se

produzca la avería para intervenir, es incurrir en unos

costes excesivamente elevados (pérdidas de

producción, deficiencias en la calidad, etc.) y por ello

las empresas industriales se plantearon implantar procesos de

prevención de estas averías mediante un adecuado

programa de Mantenimiento.

Evolución del mantenimiento y la

calidad.

La evolución del Mantenimiento se estructura en

las cuatro siguientes generaciones:

La analogía con la calidad es total a lo largo

del tiempo.

En una primera generación se incurría en

costos de no-calidad al tenerse que reprocesar productos (algunos

cuando el cliente advertía el defecto) hasta que se vio

que controlar la calidad costaba menos que las consecuencias de

no hacerlo Así nacieron los controles de calidad en los

procesos (equivalente a la 2ª generación del

Mantenimiento).

Más adelante se comprobó que los costos de

estos controles era muy alto y se pasó al control de

calidad por procesos y al control estadístico de calidad

(corresponde a la 3ª generación del

Mantenimiento).

La evolución posterior ha sido la creación

de círculos de calidad y grupos de mejora continua con

objetivos de alcanzar la calidad total e integración del

personal (equivalente a los modelos de organización , o

sea la cuarta generación del Mantenimiento).

SISTEMA

CORRECTIVO

Esta sección describe un método de

evaluación multivariable desarrollado para la

clasificación, evaluación y análisis de

fallas ocurridas en el área de los Sistemas de

Protección y Control.

Propone conceptos de clasificación de fallas

según Gravedad, Nivel de Tensión y Equipo afectado.

Analiza el proceso, de Mantenimiento Correctivo y desarrolla

técnicas para la evaluación de los tiempos y costos

asociados a las intervenciones.

En particular destaca los beneficios

técnico-económicos derivados, del manejo de

información clasificado, en términos de

mejoramiento de procedimientos de trabajo, reducción de

tiempos medios de intervención o impacto sobre Planes de

Mantenimiento Preventivo.

1. Introducción.

Los planes de Mantenimiento preventivo y Correctivo

cobran especial relevancia por cuanto la ocurrencia de fallas en

los equipos con probabilidad creciente, motivarán

pérdidas de confiabilidad, estabilidad o suministro que

repercutirán en forma importante en la gestión

económica de la empresa.

En particular, las políticas de inversión

y renovación tecnológica requieren de un proceso de

selección técnicamente respaldado, en el que

participarán activamente las áreas de

Mantenimiento, aportando la experiencia adquirida con el manejo y

explotación de los equipos de servicio. Adicionalmente,

resulta fundamental identificar la vida útil disponible y

la probabilidad de falla asociada a cada uno de los componentes

utilizados en la labor de esta empresa.

El análisis sistemático de

información clasificada que deriva de las actividades

de

Mantenimiento Correctivo, permite la obtención de

indicadores de gestión técnicoeconómicos que

facilitan la adopción de soluciones técnicas

oportunas y la optimización de los procedimientos y Planes

de Mantenimiento vigentes, con vistas a mantener la

disponibilidad de los componentes del Sistemas en valores

óptimos.

1.1.Mantenimiento Correctivo en Equipos de Control y

Protecciones.

La especial naturaleza del trabajo en Sistemas de

Control y Protecciones, genera requerimientos que deben ser

satisfechos mediante procedimientos específicos de

intervención y evaluación. En efecto, estos

esquemas, compuestos por innumerables componentes de acabado

desarrollo tecnológico, dan lugar por si mismos a un

profesional especialista con una visión

multifacética del entorno que maneja la empresa, que debe

autogenerar soluciones a los problemas detectados.

La gran cantidad de componentes asociados a los esquemas

de control y protección plantea desafíos

interesantes, en relación al manejo estadístico de

la información generada. Las técnicas disponibles

para el desarrollo y control de gestión de la actividad de

Mantenimiento, deben necesariamente ser aceptadas para su

aplicación al ámbito del control y

protección de los Sistemas.

El presente estudio expone una técnica

desarrollada con el fin de permitir el manejo sistematizado de la

información generada por la actividad del Mantenimiento

Correctivo.

A través de la proposición de criterios de

clasificación y evaluación se pretende sentar las

bases para el análisis comparado de los resultados tanto

al interior de la empresa como con áreas afines de otras

empresas.

El método propuesto puede ser adaptado a los

requerimientos de otras áreas de especialización,

modificando los criterios de evaluación de acuerdo con la

especial naturaleza del trabajo que dicha área

ejecuta.

2.0.Análisis y Evaluación de

Fallas

2.1.Generalidades.

Con el fin de identificar las variables que inciden en

función de Mantenimiento Correctivo y evaluar sus

tendencias históricas en forma cualitativa y cuantitativa,

se diseño una Base de Datos multivariable, destinada a

satisfacer los siguientes objetivos principales:

Establecer bases conceptuales para el análisis

sistemático de la información recabada. Obtener

indicadores de gestión técnica tales como tasas de

falla, modo de fallar, tiempo para fallar y otros de importancia

para la proyección de la actividad.

Permitir, mediante el análisis

sistemático, la adopción de decisiones

técnica oportunas respecto al reemplazo de equipos,

requerimientos de Mantenimiento Preventivo o

Predictivo y adquisición de equipos

para futuras instalaciones.

Obtener información clasificada que permita el

modelamiento futuro de la muestra, mediante la aplicación

de un modelo Probabilístico acorde con la naturaleza y

distribución de los datos obtenidos.

2.2. Falla y Atención

Correctiva.

El concepto de falla asociado a las áreas de

Mantenimiento difiere fuertemente del empleado por las

áreas de Operación de las empresas.

Para efectos del estudio expuesto, se ha definido falla

como "cualquier evento que impide la normal operación

(disponibilidad) de algún esquema o componente de control

o protección". Esta amplia definición permite el

registro de eventos, aun cuando el equipo afectado no se

encuentre plenamente inoperativo, situación muy frecuente

en el campo del control y protección.

La envergadura de la falla queda determinada por un

indicador de Gravedad.

CONCLUSIONES

El siguiente trabajo nos da a conocer la importancia que

tiene en estos días los diferente sistemas ya sean

predictivo , preventivo y funcional en la producción de

cualquier empresa ya sea tanto para la reducción de

costos, tiempo y de posibles accidentes dentro de una

organización en sus procesos de

producción.

Estos sistemas tienen la particularidad de poder ser

aplicados en diferentes áreas de una empresa E incluso su

aplicabilidad puede ser llevada asta el cotidiano vivir de cada

persona, de esta forma podemos concluir en forma individual con

cada punto expuesto en este trabajo.

SISTEMA PREDICTIVO: En esta sección que es

una de las principales Y las que se deben iniciar cualquier tipo

de sistemas productivos en primer lugar, Para el desarrollo

correcto de las actividades de una empresa.

En lo puntual esta parte revisa las técnicas

comúnmente usada para el desarrollo de un sistema de

producción, usadas en el monitoreo de manera que la

producción funcione de manera adecuada y

económicamente.

SISTEMA PREVENTIVO: En esta sección nos

muestran las importancias de prevenir antes de corregir ya que de

esta forma podemos evitar excesos cuantiosos de costos agregados

por desperfectos o mal funcionamiento de los procesos de

producción; Costos tales como cambio de piezas

dañadas o el dejar de producir.

SISTEMAS CORRECTIVOS: En esta tapa

se desarrollan todos los análisis de fallas ocurridas en

el área de producción.

Se clasifican según su gravedad y su relevancia

en el proceso productivo.

Posteriormente te desarrolla un plan de acción

para tomar la decisión mas acertada y que cumpla con todos

los requerimientos exigidos tanto para que continué con un

optimo funcionamiento

Y que cumpla con los costos permitidos en su

corrección.

BIBLIOGRAFÍA

WWW.SERVIC.CL

WWW.RINCONDELVAGO.CL

WWW.EMAGISTER.COM

WWW.DATATREAM.NET

WWW.MANTENCION.CL

WWW.MMTRAINING.COM

Autor:

Enrique Esparza