Diseño de un plan de acción para el mejoramiento de la productividad (página 2)

El Diagrama Causa-Efecto también llamado Diagrama

de "Ishikawa", fue creado por Kaoru Ishikawa, experto en

dirección de empresas interesado en mejorar el control de

la calidad; también es llamado "Diagrama Espina de

Pescado" por que su forma es similar al esqueleto de un

pez.

Este diagrama esta compuesto por un recuadro

(cabeza), una línea principal (columna

vertebral), y 4 o más líneas que apuntan a la

línea principal formando un ángulo aproximado de

70º (espinas principales).

Estas últimas poseen a su vez dos o tres

líneas inclinadas (espinas), y así

sucesivamente (espinas menores), según sea

necesario.

Cada grupo formado por una posible espina primaria y las

espinas secundarias que se le relacionan forman un grupo de

causas con naturaleza común. Este tipo de herramienta

permite un análisis participativo mediante grupos de

mejora o grupos de análisis, que mediante técnicas

como por ejemplo la tormenta de ideas, sesiones de creatividad, y

otras, facilita un resultado óptimo en el entendimiento de

las causas que originan un problema, con lo que puede ser posible

la solución del mismo.

A continuación se presenta en la Figura N° 2,

la representación grafica de este tipo de diagrama, donde

se muestran las causas primarias, producto de las espinas

principales, y las causas secundarias que corresponden a las

espinas menores que permiten comprender las causas atribuibles a

la generación de las causas primarias, sin obviar la

representación que ejemplifica la columna vertebral de la

herramienta.

Fuente: Tomado de INTERNET (2009)(11)

Figura N° 2: Modelo de Diagrama

Causa Efecto.

Este tipo de diagrama en particular se define como una

forma de organizar y representar las diferentes teorías

propuestas sobre las causas atribuibles a un problema. Cabe

destacar que este diagrama se utiliza en las fases de

diagnóstico y análisis de las causas que originan

el problema que se estudia, así mismo representa un

vehículo para ordenar y clasificar, de forma sintetizada,

las causas que supuestamente pueden contribuir a un determinado

efecto.

Es importante conocer que los diagramas causa-efecto

presentan y organizan teorías y únicamente cuando

estas teorías son contrastadas con datos se puede probar

las causas de los fenómenos observables.

A continuación se muestra, Figura N° 3, como

el valor de una característica de calidad depende de una

combinación de variables y factores que condicionan el

proceso productivo:

Fuente: Tomado de INTERNET

(2009)(12)

Figura N° 3: Modelo de

Aplicación de Diagrama Causa Efecto.

2.6.3 Histograma de frecuencia:

El Histograma de frecuencia es un resumen gráfico

de la variación de un conjunto de datos, la naturaleza

gráfica de esta herramienta en particular permite ver

pautas que son difíciles de observar en una simple tabla

numérica.

Esta herramienta en particular se utiliza especialmente

en la comprobación de teorías y pruebas de

validez.

A continuación se muestra la Figura N° 4,

donde se ejemplifica la típica representación

grafica de un histograma de frecuencia.

Fuente: Tomado de INTERNET (2009)

(13)

Figura N° 4: Modelo de Histograma

de Frecuencia

Técnicas de

Participación:

Son consideradas Técnicas de predicción

sobre las causas probables a las que se les atribuye un efecto o

resultado

2.6.4.1 Técnica Delphi: esta técnica

consiste en obtener de un grupo de expertos seleccionados el

consenso mas seguro, acerca de una situación o evento en

particular. La participación se logra desde cada sitio de

trabajo respondiendo una serie de cuestionarios que culminan con

una decisión aceptada de forma mayoritaria por los

participantes en las decisiones.

2.6.4.2 Técnica Nominal de Grupo (TNG): a

través de esta técnica se busca la obtención

de decisiones de expertos sobre la base de una situación o

evento en particular. El proceso de esta técnica es como

sigue a continuación: a) Generación en silencio de

ideas que se ponen por escrito. b) Retroalimentación por

turnos de los miembros del grupo, con el fin de registrar en la

pizarra cada idea en una frase concisa. c) Discusión de

cada una de las ideas registradas, con fines de aclaración

y depuración. d) Votación individual sobre la

prioridad de las ideas, la decisión del grupo se obtiene

matemáticamente mediante la ordenación por

categorías o puntuación.

2.7 HERRAMIENTAS A UTILIZAR EN LA FASE DE

PLANIFICACIÓN DE UN PLAN DE ACCION PARA MEJORAR LA

PRODUCTIVIDAD

2.7.1 Diagrama de Gantt:

El diagrama de Gantt, gráfica de Gantt o carta

Gantt es una popular herramienta gráfica cuyo objetivo es

mostrar el tiempo de dedicación previsto para diferentes

tareas o actividades a lo largo de un tiempo total determinado. A

pesar de que, en principio, el diagrama de Gantt no indica las

relaciones existentes entre actividades, la posición de

cada tarea a lo largo del tiempo hace que se puedan identificar

dichas relaciones e interdependencias, vease Figura N°

5.

Fuente: Tomado de INTERNET

(14)

Figura N° 5: Modelo de Diagrama de

Gantt

MODELO DE PRODUCTIVIDAD TOTAL

(MPT)

Partiendo de la medida de la productividad parcial se

puede estimar un factor de insumo sobre otros de igual o mayor

relevancia creando juicios erróneos y por ende errores que

pueden repercutir sobre la estructura de costos de la

organización.

No se debe asumir que la mano de obra como variable de

estudio en el análisis de la productividad sea

determinante para calcular la productividad de una empresa, por

ello es conveniente extender la evaluación hacia otras

variables que de forma similar a la mano de obra intervienen

dentro del proceso productivo que se esta analizando, como por

ejemplo: los materiales, el capital, la energía y los

otros gastos, solo así se puede obtener el valor real y

verdaderamente representativo de la productividad total de la

empresa en estudio.

2.8.1 El Modelo Básico de la Productividad

Total:

Este modelo está basado en una medida de

productividad total y un conjunto de cinco (5) medidas de

productividad parcial, en este sentido SUMANTH (1990)(15)

expresa:

El MPT proporciona índices de productividad

agregados (toda la empresa) y detallado (unidad operativa),

señala que unidades operativas tienen utilidades y cuales

no, muestra como es la eficiencia en el uso de los recursos,

está basado en un tratamiento matemático, haciendo

sencillo el análisis de sensibilidad y la

validación del modelo, ofrece la manera de medir, evaluar,

planear y mejorar la productividad global de una

organización como un todo y de sus unidades

operativas

Proporciona un medio para controlar la productividad

total de las unidades operativas más importantes y una

rutina de control para las menos críticas, además

proporciona información valiosa para la planeación

estratégica en la toma de decisiones relacionadas con la

diversificación y retiro de productos o

servicios.

Para el cálculo de la Productividad Total de la

Empresa y la Productividad total del Producto SUMANTH

(1990) (16) indica:

Desarrollando la Ecuación de Productividad Total

queda:

Elementos de Producción

tangibles:

Unidades terminadas producidas: Se pueden expresar en

términos físicos o del valor.

Unidades parciales producidas: Son unidades en proceso

que están parcialmente terminadas.

Dividendos de Valores: Se producen utilizando una parte

de los insumos humanos y de capital

Interés de bonos: Igualmente se producen

utilizando una parte de los insumos humanos y de

capital

Otros Ingresos: Cualquier otro ingreso que la empresa

produzca.

Elementos de Insumos tangibles:

Recursos Humanos: Todos los recursos humanos utilizados

en la producción, administradores, burócratas,

profesionales y trabajadores.

Materiales: Lo conforman la materia prima y las partes y

piezas que se compran

Capital: Comprende el capital fijo (terreno, planta,

equipos, maquinas, herramientas, costos amortizados de

investigación y desarrollo) y el capital de trabajo

(dinero que se necesita para mantener el inventario, el efectivo,

las cuentas por cobrar y las notas por cobrar)

Energía: Es el costo de la energía en que

se incurre al utilizar los recursos de combustible en la

producción.

Otros Gastos: Son todos aquellos insumos que no

están incluidos en los 4 factores anteriores. Esto incluye

viáticos, honorarios profesionales, gastos de

comercialización, y procesamiento de datos, materiales de

oficina e impuestos, entre otros.

Estrategias para la Medición de la

Productividad usando el Modelo de Productividad

Total:

El punto focal de este modelo de productividad es que

permite: a) Medir la productividad total para la

organización como un todo, b) Medir la productividad total

operacional para cada unidad operacional importante en la

organización, c) Medir las productividades parciales

respecto a los factores de insumos humanos, materiales, capital,

energía y otros gastos, para aquellas unidades

operacionales que muestran una disminución en su

productividad total.

Pasos para poner en práctica el Modelo de

Productividad Total:

Análisis de ventas, ganancias y

costos:

En esta fase se revisan las ventas y otros ingresos de

los últimos tres años para determinar el porcentaje

(%) de contribución para cada unidad operacional, luego se

determina las unidades operacionales que representan el 80% del

total de la empresa y de éstas se escoge un

grupo.

En esta segunda fase se da la familiarización con

los productos, procesos y personal, pues es necesario conocer los

productos y los procesos al detalle y conocer las capacidades y

habilidades de los trabajadores de todos los niveles que

intervienen en la producción para construir un

análisis verdaderamente objetivo y con los fundamentos

necesarios.

Asignación de producción e insumos

totales:

La tercera fase consiste en asignar la producción

y los insumos a las unidades operacionales, no existe una regla

general para que esto se haga, cada empresa puede manejar un

criterio propio.

Diseño de la recolección de

datos:

La cuarta fase contribuye con el diseño de la

recolección de los datos, siendo necesario comparar los

formatos y técnicas existentes con las necesidades

requeridas, crear los nuevos formatos y técnicas que hagan

falta y requerir la aprobación con los entes

reglamentarios. El personal debe estar capacitado para realizar

esta tarea.

Selección del período

base:

La quinta fase corresponde a la selección del

período base, destacando que puede utilizarse cualquier

lapso de tiempo como referencia para calcular los valores e

índices de productividad

Obtención de información sobre

factores de deflación:

En los cálculos de productividad parcial y total

se pueden usar como factores de deflación: el IPC, IPP,

las tasas de salarios, los índices de precios de los

materiales directos e indirectos, los índices de precios

de la energía utilizada, etc.

Esta información debe extraerse con la mayor

responsabilidad y exactitud posible antes de usar los factores de

deflación para convertir la producción y los

insumos al valor monetario constante. Para el caso de estudio los

datos suministrados por la empresa ya están deflactados,

según las tasas cambiarias de Bs./US$. 2150,00 para el

2008

Recolección de datos y registro de

áreas para mejoramiento:

La séptima fase consiste en la recolección

de datos y registro de áreas para mejoramiento, se debe

tener cuidado y exactitud a la hora de recolectar los datos pues

se necesita que la información sea objetiva y

específica pues de forma posterior indicará cuales

son las áreas a mejorar.

Síntesis de los datos:

Esta octava fase corresponde a la síntesis de

datos necesaria para que se desechen de aquellos datos que no

aporten beneficios al proceso.

Cálculos de productividad:

La novena fase es el cálculo de la productividad,

en donde los datos de cada elemento de producción se

verifican y se hacen los cálculos para obtener los

Índices de productividad para cada unidad

operacional.

Gráficas de los índices de

productividad:

En la décima fase se construyen los perfiles de

productividades totales y parciales, pueden usarse

gráficas de tendencia

Análisis de tendencia de la

productividad:

En esta fase se analizan e interpretan los valores

resultantes de productividad, con el fin de tomar decisiones

sobre estrategias administrativas orientadas a la acción

requerida para el plan de mejora.

Introducción a la etapa de

evaluación del programa de

productividad:

Aquí termina la medición de la

productividad y comienza la segunda fase del ciclo que es la

evaluación.

De manera global se puede describir el proceso

productivo predominante en la empresa de la siguiente manera; Se

inicia con el Proceso de Lavado de Alumina, el cual se genera con

el acarreo de la Alumina Bayer en un camión cisterna desde

C.V.G.Bauxílum hasta la planta de lavado de C.E. Minerales

de Venezuela S.A., al llegar a planta es analizada para

corroborar lo recibido con lo acordado, posteriormente se

almacena en los silos E1A y E1B. Se inicia el proceso de lavado,

dosificando alúmina Bayer desde los silos de

almacenamiento a la cinta transportadora E2 y esta a su vez

alimenta a los reactores en serie (E6 y E7) donde la

alúmina se mezcla con agua y un reactivo (puede ser:

ácido nítrico, ácido clorhídrico o

bióxido de carbono) con el fin de separar el oxido de

sodio contenido en la alúmina Bayer.

El producto de la reacción es canalizado a

través del" canal de descarga" (E8A) sobre la cinta

extractora (E8), la cual cuenta con tres estaciones de agua para

lavar el pastel de alúmina y separar el contenido de

nitrato, cloruro o carbonato producto de la reacción

soda–ácido y también extrae hasta el 40%

aproximadamente del oxido de sodio separado en la

reacción.

La cinta extractora posee una tela filtrante que junto

al vacío producido por la bomba E11 contribuye a la

separación del contenido de agua presente en la

alúmina hasta un 75 % aproximadamente, luego se descarga

la alúmina deshumidificada en la cinta transportadora

(E16).

Después pasa al horno rotativo (molino E18 y

secador E19) donde la alúmina es secada hasta un 0.20 % de

humedad, luego es succionada por el ventilador (E23) y almacenada

transitoriamente en el ciclón (E21). Seguidamente es

muestreada para monitorear el porcentaje de humedad y sodio

presente en la alúmina tratada o lavada.

El material fino presente en el proceso de lavado es

recuperado por el colector de polvo (E24) y reinsertado

nuevamente al proceso a través de la fase densa (E27), la

cual lo descarga al silo E28 para continuar el proceso hacia el

despacho de la alúmina lavada.

El ciclón E21 descarga alúmina (en

ausencia de fino) al silo E28 mediante una válvula

rotativa (E22), y desde el E28 pasa a la fase densa (E30), la

cual transporta finalmente el material tratado a los silos

externos (identificado como externos por estar a la

intemperie).

Seguidamente inicia el Proceso de fundición y

Colado de los Hornos; los silos externos alimentan a los silos

internos (identificados como "internos" por estar bajo techo),

los cuales descargan alúmina tratada a los dos hornos

eléctricos de acuerdo a los parámetros de

fundición establecidos. Los parámetros de proceso

son: 1.- Fundición: tres (03) horas, TAP 2, 10.000 amperes

y L1 (menor distanciamiento mezcla –electrodos), y 2.-

Arco: cincuenta (50) minuto, TAP 2, 6000 amperes y L2 (mayor

distanciamiento mezcla – electrodos).Los parámetros

de alimentación de alúmina a ambos hornos es de 52

minutos de duración (10 tonelada por carga), el cual se

especifica a continuación (Ver Tabla N° 3):

Tabla 3: parámetros de

fundición establecidos en los hornos

eléctricos

Diez (10) minutos | Alimentación. |

Treinta (30) minutos | Sin alimentación |

Dieciséis (16) | Alimentación |

Treinta (30) minutos | Sin alimentación. |

Dieciséis (16) | Alimentación. |

Veinte (20) minutos | Sin alimentación. |

Diez (10) minutos | Alimentación. |

Fuente: Propia con información de

C.E. Minerales de Venezuela S.A.

El proceso de fusión se debe al calentamiento de

la carga por efecto del arco eléctrico entre los tres

electrodos de grafito mediante el medio conductivo que es la

alúmina fundida (liquida).Las capacidades de los hornos

son: horno No.1 de 5 MVA y el horno No.2 de 6.75 MVA, la potencia

requerida está en el orden de 3 MVA. Finalizado el tiempo

de fundición se realiza la colada en el molde de

solidificación donde ocurre el proceso de

cristalización de la alúmina

electrofundida.

El enfriamiento ocurre en un tiempo de 10 horas,

consiste en mantener en forma continua suficiente agua en la

superficie externa del molde, el cual esta sobre una plataforma

móvil halada a través de un guinche para dar el

suficiente espacio para la próxima colada.

Una vez solidificado totalmente el lingote de

alúmina, este es transportado a través de una

grúa puente hasta una plataforma donde se genera la ultima

etapa del proceso que es la Trituración,

Clasificación y Preparación del producto terminado,

iniciando con el fragmentado por un martillo hidráulico a

tamaño de 0 a 20", para luego alimentar a un triturador

primario tipo mandíbulas el cual reduce el material a una

granulometría de 0 a 5"; inmediatamente el material pasa a

un segundo triturador obteniendo una granulometría de 0 a

2 pulgadas (material a granel).

La mayor parte del material a granel va a una pila de

"exportación" para su despacho, la otra parte de la

alúmina electro fundida (variable según los

pedidos) es desviada a la planta de clasificación para

obtener productos de menor tamaño.

El material que va a la planta de clasificación,

donde se alimenta un triturador giratorio, el cual de acuerdo a

su velocidad de giro produce granulometrías diferentes y

en proporciones de volumen diferentes, los cuales son

clasificados por tamices o cribadoras, los productos mas

comercializados son: 1X0, 3X1, 5X3, 8X5 y 20X10.

La planta cuenta con un molino de bola para producir a

menor escala productos por debajo de 200 mesh (0.04 mm) y 325

mesh (0.07 mm) ; también cuenta con un triturador de cono

que puede producir material de 0 a 8 milímetros, y por

ultimo se genera de acuerdo a los requerimientos del plan de

ventas el ensacado o almacenaje a granel para dar

finalización al proceso con el despacho de producto

debidamente preparado.

3. MARCO LEGAL

Las operaciones de C.E. Minerales de Venezuela S.A.

están regidas bajo las consideraciones de la LEY

ORGANICA DE CIENCIA, TECNOLOGIA E INNOVACIÓN DE LA

REPUBLICA BOLIVARIANA DE VENEZUELA, normativa promulgada y

diseñada y aprobada por la Asamblea Nacional de la

Republica Bolivariana de Venezuela el 26 de septiembre de 2001,

siendo modificada y decretada nuevamente en el año

2005.

La referida Ley en su Artículo 1. expresa:

La presente Ley tiene por objeto desarrollar los principios

orientadores que en materia de ciencia, tecnología e

innovación y sus aplicaciones, establece la

Constitución de la República Bolivariana de

Venezuela, organizar el Sistema Nacional de Ciencia,

Tecnología e Innovación, definir los lineamientos

que orientarán las políticas y estrategias para la

actividad científica, tecnológica, de

innovación y sus aplicaciones, con la implantación

de mecanismos institucionales y operativos para la

promoción, estímulo y fomento de la

investigación científica, la apropiación

social del conocimiento y la transferencia e innovación

tecnológica, a fin de fomentar la capacidad para la

generación, uso y circulación del conocimiento y de

impulsar el desarrollo nacional(17), lo que indica que CE

Minerales de Venezuela S.A., tiene garantía legal para

mejorar y mantener los niveles de productividad que la hagan

competitiva y fomenten a su vez el mejoramiento del sector

industrial del país.

Por otra parte dicha Ley en su Artículo 4,

parágrafo 7, establece De acuerdo con esta Ley,

las acciones en materia de ciencia, tecnología,

innovación y sus aplicaciones, estarán dirigidas a:

Estimular la capacidad de innovación tecnológica

del sector productivo, empresarial y académico, tanto

público como privado(18), esto obliga a C.E. Minerales

a realizar los esfuerzos pertinentes para garantizar las acciones

que conlleven a una mejora continua de la calidad y productividad

de su sistema empresarial y del sector industrial donde

ésta se clasifica.

4. MARCO REFERENCIAL

4.1 DESCRIPCIÓN DE LA EMPRESA

C.E. Minerales de Venezuela S.A., es una empresa fundada

en 1986 y establecida en Puerto Ordaz, Venezuela. Dedicada a la

manufactura de Alúmina Electrofundida Blanca y Espinel,

con una capacidad instalada de 42.000 toneladas métricas

de producto, basado en una fuerza laboral de aproximadamente 100

empleados.

Esta empresa realiza la fundición de la

Alúmina Bayer, para luego triturarla y clasificarla como

alúmina electrofundida blanca o espinel en diferentes

granulometrías, para mercados de refractarios,

cerámicos, entre otros, de Venezuela y el

Mundo.

La alúmina electrofundida producida por C.E.

Minerales de Venezuela es materias prima para: a) Discos para

esmerilar y cortar, b) Lijas, c) Refractarios y Cerámicas,

d) Pulido con chorro de arena, y e) Usos especializados, por

ejemplo, protección contra desgaste.

MISION

C.E. Minerales de Venezuela, S.A. tiene como

misión estratégica seguir siendo la principal

productora de alúmina electrofundida para industria

refractaria y abrasiva nacional, así como incrementar su

participación en el mercado internacional,

sustentándose en la calidad de sus productos, la

competitividad, innovación y el mejoramiento continuo de

sus procesos y su recurso humano, con el fin de aumentar el

patrimonio de sus accionistas y el bienestar de sus

trabajadores.

VISION

Posicionar a la empresa en un alto nivel de liderazgo

dentro del mercado internacional, superando las expectativas de

nuestros clientes a través del desarrollo de productos a

precios competitivos, oportunidad y calidad según los

mejores estándares mundiales.

MACRO PROCESOS DE LA EMPRESA

C.E. Minerales de Venezuela S.A., establece dentro de su

estructura organizacional una serie de procesos interrelacionados

que permiten estudiar conocer la forma como opera la

planta.

Estos procesos se pueden verificar de forma directa con

la operación diaria de la planta, cabe destacar que la

información no estaba disponible para libre acceso, sin

embargo según los estudios preliminares realizados por el

autor de este trabajo se pudo levantar la información

necesaria para diseñar un modelo para describir el

Diagrama de Macro proceso de la empresa, contemplando los cuatros

procesos medulares que se ejecutan en el sistema organizacional,

en primer lugar se tiene al Proceso de compras de materias

primas, materiales y repuestos, considerando las variables y los

procesos derivados que se originan internamente para lograr la

ejecución de este proceso en general.

Seguidamente el Proceso de ejecución de planes de

mantenimiento, bajo los dos esquemas validos en planta como lo

son el mantenimiento correctivo y el preventivo.

En el mismo orden se tiene el Proceso de

producción, donde se contemplan los distintos

requerimientos y procesos derivados del área de Lavado de

Alúmina, Fusión de materia prima,

Trituración y Clasificación del producto

terminado.

Por ultimo pero no menos importante se incluye la

Proceso Administrativo donde se integran los procesos de Ventas,

Exportaciones, Tributos y Finanzas cuya ejecución es

necesaria para generar la dinámica de los demás

proceso que se incluyen en el macro proceso.

A continuación se muestra en la Figura N° 6

el modelo diseñado para describir de forma

esquemática y general el macro proceso que rige el

funcionamiento de C.E. Minerales de Venezuela.

Fuente: Propia con información de C.E. Minerales

de Venezuela S.A

Figura N° 6: Esquema diseñado para describir el

macro proceso de la empresa C.E. Minerales de Venezuela.

En el esquema presentado según la Figura N°

6, se puede observar que los requerimientos e insumos necesarios

para los procesos internos de la organización representan

las entradas del macro-proceso, luego se detallan los procesos

medulares que describen el funcionamiento del sistema

organizacional, tal es el caso de los procesos de compra de

materias primas y repuestos, mantenimiento, producción y

procesos administrativos, incluyendo la interrelación

existente en los proveedores que hacen la gestión de apoyo

en las distintas áreas del sistema, por ultimo se

evidencia la salida del proceso general a través del

producto terminado y del otorgamiento de dicho producto a los

clientes de la empresa.

DIAGRAMAS PEPSC

El Diagrama PEPSC de una empresa detalla cuales son los

proveedores, cuales son las entradas que estos generan en el

proceso, cuales son los procesos de transformación que

ejecutan partiendo de dichas entradas, cuales son las salidas o

productos generados por los procesos de transformación y

por ultimo cuales son los clientes finales de cada unidad,

organización o empresa.

Este diagrama resulta importante para comprender

sistemáticamente a detalle el funcionamiento de las

unidades que integran la organización, pues de manera

específica permite visualizar las interrelaciones

existentes en los procesos de la organización.

En C.E. Minerales de Venezuela no existía un diagrama

PEPSC establecido, ni información de registros previos

donde este tipo de herramienta se haya considerado como artificio

para comprender el funcionamiento de su sistema organizacional,

por lo cual fue necesario enfocar todos los esfuerzos posibles

para estructurar y diseñar dicho diagrama,

añadiendo el resultado de la construcción de esta

herramienta como un producto más que se obtuvo con la

realización de este trabajo. A continuación se

detalla (ver Tabla N° 4) la representación grafica del

diagrama PEPSC que se diseño considerando de forma

específica las tres etapas que integran el proceso

productivo predominante en la empresa.

Tabla N° 4: Diagrama PEPSC diseñado para

describir el proceso de la empresa C.E. Minerales de

Venezuela

Fuente: Propia con información de C.E. Minerales

de Venezuela S.A.

5. PREGUNTAS DE INVESTIGACION

A continuación se exponen las preguntas de

investigación que serán respondidas con la

investigación propuesta:

¿Cuales son las variables que influyen de

forma directa en la productividad de la empresa?.¿Cuál ha sido la tendencia de la

productividad entre cada uno de los periodos desde el

semestre II del año 2007 hasta el semestre II del

año 2008?.¿Cuál es la Visión,

Misión y Objetivos estratégicos de la empresa

C.E. Minerales de Venezuela S.A.?¿Con qué recursos cuenta la empresa

C.E Minerales de Venezuela para mejorar la productividad en

sus operaciones?¿Cuáles son las variables de mayor

impacto porcentual sobre la productividad en las operaciones

productivas de la empresa?¿Cuáles son las relaciones de

Productividad de la empresa C.E. Minerales de Venezuela

S.A.?¿Cuál es el Modelo del Proceso de

Productividad del Departamento de Producción de la

empresa C.E. Minerales de Venezuela S.A.?¿Cuál es el Período Base tomado

para medir la Productividad en las operaciones productivas de

la empresa C.E. Minerales de Venezuela S.A.?

6. SISTEMA DE VARIABLES

A continuación son presentadas las definiciones

conceptuales y operacionales de las variables que fueron objeto

de análisis en este estudio y que permitieron determinar

las causas probables de las variaciones de la productividad de

las operaciones de producción de Alumina Electrofundida de

C.E. Minerales de Venezuela S.A.

DEFINICIÓN CONCEPTUAL Y OPERACIONAL DE LAS

VARIABLES:

Definición Conceptual de la Variable

Ingresos:

Para efecto de esta investigación Ingresos fue

definido como el total de dinero reportado por concepto de las

ventas.

Definición Operacional de la Variable

Ingresos

Desde el punto de vista operacional la variable Ingresos

fue entendida para efectos de este estudio como la cantidad de

dinero que percibe la empresa por concepto de las ventas totales,

siendo producto a su vez del ingreso por ventas nacionales y del

ingreso por ventas internacionales, donde se

llamó:

IT= Ingresos por Ventas Totales

IVN = Ingresos por Ventas Nacionales

IVI = Ingresos por Ventas Internacionales

De donde nace la siguiente relación:

Los Ingresos por Cliente por Año estarán

dados por la siguiente relación:

ITC= Ingresos totales por cliente.

TIPEP= Total de ingreso por especificación del

producto.

TCEP= Total de clientes por especificación del

producto.

De donde se origina la siguiente

relación:

Definición Conceptual de la Variable

Producción Tangible Total

Para efectos de esta investigación se

entendió por Producción Tangible Total según

SUMANTH (1990)(19) igual Valor de unidades terminadas

producidas + Valor de unidades parciales producidas + Dividendos

de Valores + Interés de bonos + Otros Ingresos

Definición Operacional de la Variable

Producción Tangible Total

Desde el punto de vista operacional la variable

Producción Tangible Total (1) fue entendida para

efectos de este estudio como la sumatoria de:

Donde:

IVN= Ingreso por ventas

nacionales.

TPND= Total de producto nacional

despachado.

PPN= Precio de producto

nacional.

IVI= Ingreso por ventas

internacionales.

TPID= Total de producto internacional

despachado.

PPI= Precio de producto

internacional.

Definición Conceptual de la Variable

Insumo Tangible Total

Según los requerimientos necesarios para el

desarrollo de esta investigación se definió por

Insumos Tangible Total según SUMANTH (1990)(20)

igual al Valor de los insumos empleados, como son: Recursos

Humanos (RH) + Recursos Materiales (RM)+ Recursos de Capital (C)+

Energía (E) + Otros Gastos(X)

Recursos Humanos: Todos los recursos humanos utilizados

en la producción, administradores, burócratas,

profesionales y trabajadores.

Recursos Materiales: se refiere a la materia prima,

materiales directos, partes y piezas que se compran para elaborar

el producto.

Capital: Comprende el capital fijo (terreno, planta,

equipos, maquinas, herramientas, costos amortizados de

investigación y desarrollo) y el capital de trabajo

(dinero que se necesita para mantener el inventario, el efectivo,

las cuentas por cobrar y las notas por cobrar)

Energía: Es el costo de la energía en que

se incurre al utilizar los recursos de combustible en la

producción.

Otros Gastos: Son todos aquellos insumos que no

están incluidos en los 4 factores anteriores. Esto incluye

viáticos, honorarios profesionales, gastos de

comercialización, y procesamiento de datos, materiales de

oficina e impuestos, entre otros.

Definición Operacional de la Variable

Insumo Tangible Total

Desde el punto de vista operacional la variable Insumo

Tangible Total se entendió para efectos de este estudio

como la sumatoria de los recursos Humanos (RH) + Materiales (RM)+

Capital (C)+ Energía (E) + Otros Gastos(X) asociados a los

procesos de Provisión de Servicios (Instalaciones),

Mantenimiento Correctivo y Mantenimiento Preventivo:

Recursos Humanos: Entendiéndose como el costo de

todos los recursos humanos utilizados en la operación y

administración del proceso productivo de la

empresa.

Materiales: Lo conforman los materiales y las partes y

piezas que se compran

Capital: se refiere al capital fijo conformado por

depreciación de vehículos y el capital de trabajo

conformado por el presupuesto asignado para contratación

de mano de obra y maquinarias.

Energía: Es el costo de la energía

eléctrica que se consume en la planta producto de las

operaciones de los hornos 1 y 2 y sus servicios

auxiliares.

Otros Gastos: Esto incluye gastos administrativos e

imprevistos producto de los las actividades de mantenimiento de

emergencia.

Definición Conceptual de la Variable

Productividad Total

Para efectos de esta investigación se

consideró el concepto de Productividad Total según

SUMANTH (1990)(21) dada por la siguiente

relación:

Definición Operacional de la Variable

Productividad Total

Desde el punto de vista operacional la variable

Productividad Total fue establecida para efectos de este estudio

como la relación:

Definición Conceptual de la Variable

Productividad Parcial

Para efectos de esta investigación se

entendió por productividad Parcial según

SUMANTH (1990)(22)

Definición Operacional de la Variable

Productividad Parcial

Desde el punto de vista operacional la variable

Productividad Parcial fue dada para efectos de este estudio

según las siguientes relaciones:

CAPITULO 3

Diseño

metodológico

En el presente capítulo se exponen los aspectos

referidos al diseño metodológico que fue utilizado

para el desarrollo del estudio, por tanto, se indica el tipo de

estudio que se desarrollo, la caracterización de la

muestra, los instrumentos de recolección de datos que se

utilizaron y finalmente se especifica el procedimiento que fue

seguido para el diseño del Plan de Acción para

Mejorar la Productividad en el Proceso de Producción de

Alumina Electrofundida de C.E. Minerales de Venezuela

S.A.

3.1 TIPO DE ESTUDIO

El presente estudio se desarrollo como una

investigación no experimental, que en su primera fase fue

del tipo evaluativa, mientras que en su segunda fase fue del tipo

aplicada o tecnológica.

La fase de tipo evaluativo es definida por TAMAYO

(1998), de la siguiente manera:

El fin fundamental es la aplicación

de la metodología evaluativo mediante procesos

investigativos o hechos y fenómenos que requiere ser

modificados, para determinar la toma de decisiones frente a si

continuar con la estructura que presenta o suspender su

ejecución, o si conviene registrar esa estructura para el

logro de los objetivos propuestos.(23)

Para efecto del presente estudio y de acuerdo con lo

señalado por el autor citado anteriormente se genero la

necesidad de realizar un análisis evaluativo que

permitió: a) la determinación del contexto interno

y externo de la empresa, b) la identificación de las

áreas estratégicas, c) la evaluación de los

aspectos ecomónicos y financieros del posicionamiento

actual y d) el calculo de la productividad en las operaciones que

realizó la empresa C.E Minerales de Venezuela

S.A.

La segunda fase fue desarrollada como una

investigación del tipo aplicada, en este sentido LA

UNIVERSIDAD TECNICA NACIONAL (2002) define a la

investigación aplicada de la siguiente manera:

Una investigación aplicada es un trabajo

sistemático en el que se utilizan los conocimientos

obtenidos de la investigación científica o de la

experiencia practica, con el fin de desarrollar nuevos

materiales, productos y dispositivos, establecer nuevos procesos,

sistemas y servicios o mejorar los ya existentes, incluyendo el

desarrollo de prototipos, instalaciones experimentales y servicio

piloto.(24)

De acuerdo con el autor citado anteriormente, el

presente estudio se considera como una investigación

aplicada o tecnológica ya que con base en los resultados

del estudio evaluativo permitió el diseño de un

plan de Acción que estratégicamente busca mejorar

la Productividad en las operaciones productivas de la empresa

C.E. Minerales de Venezuela S.A., con el propósito de

hacerla más competitiva en cuanto a su posicionamiento en

el sector donde está se ubica.

3.2 MUESTRA

De acuerdo con los objetivos del presente estudio fue

necesario que se definir claramente las características de

la muestra que sirvió como objeto de estudio de la

presente investigación. Por ello se debió

establecer la unidad de análisis y delimitación

tanto de la población como de la muestra que fue

estudiada.

De acuerdo a TAMAYO (1998), la población

se define como:

La totalidad del fenómeno a estudiar en donde

las unidades de población poseen una característica

común, la cual se estudia y da origen a los datos de la

investigación.(25)

Entre tanto la muestra TAMAYO (1998) la define

como:

El conjunto de operaciones que se realizan para

estudiar la distribución de determinados caracteres en la

totalidad de una población, universo o colectivo partiendo

de la observación de una fracción de la

población considerada.(26)

La muestra que se utilizo para la obtención de la

información y datos que permitieron la evaluación

del contexto interno de la empresa, estuvo conformada por los

registros mensuales según los resultados operativos

obtenidos en el ejercicio anual 2007 y 2008, considerando las

siguientes características: a) Producción Mensual

Obtenida. b) Producción Mensual Presupuestada. c) Horas

operadas por mes. d) Horas programadas para operar mensualmente.

e) Tonelaje de Alumina consumida Mensual. f) Tonelaje Programado

de Alumina por consumir. g) Consumo de Energía

Eléctrica.

3.3 INSTRUMENTOS

De acuerdo con los objetivos planteados, se utilizaron

instrumentos para la recolección de datos o

información que fueron necesarios para el desarrollo de

esta investigación.

Según ZORRILLA (1998) plantea

que:

Un instrumento es el medio utilizado para obtener

datos o información con el fin de que puedan analizarse

correctamente, este debe ser confiable y contribuye a la

medición, preparación, codificación y

análisis de las variables que son objeto de

estudio.(27)

3.3.1 Entrevistas no estructuradas

Las entrevistas no estructuradas se realizaron al

personal de los departamentos de producción, compras,

mantenimiento, con el fin de conocer la situación actual

en cuanto al cumplimiento de las prácticas y

procedimientos operativos, así como también conocer

los criterios y requerimientos de los usuarios de dichas

unidades.

3.3.2 Red De Internet, Bibliotecas Y Otras

Fuentes

Para la obtención de información se

efectuó la revisión de material

bibliográfico especializado para el desarrollo de

evaluaciones que consisten en medir la productividad en las

organizaciones, así como también para la

aplicación de acciones correctivas para mejorar la

productividad en las empresas manufactureras.

3.3.3 Paquetes Computarizados

Para el desarrollo, cálculo, análisis

estadísticos y aplicaciones de los datos del estudio fue

necesario codificar los datos para que puedan analizarse

correctamente utilizando los paquetes computarizados Microsoft

Office 2003: Word, Excel, Power Point.

PROCEDIMIENTO

El procedimiento que se siguió para realizar la

evaluación de la productividad y diseñar de el plan

de acción para el mejoramiento de la misma en el proceso

de producción de Alumina Electrofundida de C.E. Minerales

de Venezuela S.A., fue necesario el desarrollo de las siguientes

acciones y actividades:

3.4.1 Para la fase de

Evaluación:

3.4.1.1 Se analizaron las referencias

bibliográficas e información disponible en

INTERNET, documentaciones teóricas y técnicas con

respecto al proceso de medición, evaluación y

mejora de la productividad en organizaciones

empresariales.

3.4.1.2 Se estudio la documentación de la empresa

para conocer y evaluar referencias de la misma, así como

también se levantar la información correspondiente

a la muestra en estudio y sus características.

3.4.1.3 Se definió el modelo del proceso de

productividad de la empresa, para clasificar los datos a

estudiados según el modelo para Medir, Evaluar y Mejorar

la Productividad y Competitividad Empresarial de

Porras.

3.4.1.4 Se definió el Periodo Base para realizar

la medición de productividad y se realizó la

recolección de información necesaria para el

cálculo de la productividad entre periodos de acuerdo a

datos históricos.

3.4.1.5 Se realizó la evaluación de

productividad según los procedimientos y fundamentos

establecidos por el modelo de Porras.

3.4.1.6 Se realizó la representación

grafica del comportamiento de cada relación de

productividad.

3.4.1.7 Se identificaron las causas atribuibles al

problema.

3.4.2 Para la fase de Diseño:

3.4.2.1 Se estudiaron los recursos con los que cuenta la

empresa: humanos, energía, tecnología y

materiales.

3.4.2.2 Se Determinaron las variables críticas a

estudiar en función de mejorar la productividad de la

empresa.

3.4.2.3 Se realizo el análisis de la

información obtenida con respecto a la productividad entre

periodos.

3.4.2.4 Se diseñaron las actividades,

procedimientos y acciones de administración,

ejecución, y evaluación del plan de acción

en función de mejorar la productividad en el proceso

productivo de C.E. Minerales de Venezuela S.A.

3.4.2.5 Se determinaron los elementos integradores del

plan, como lo son: Recursos humanos, financieros, materiales,

entre otros que conforman el plan.

CAPITULO 4

Resultados

En este Capítulo se exponen los resultados

obtenidos de la aplicación del Modelo para Medir, Evaluar

y Mejorar la Productividad y Competitividad Empresarial de

Porras, estableciéndose la Visión y la

Misión de la empresa C.E. Minerales de Venezuela;

identificando los procesos que realiza la misma para la

obtención de la Alumina Electrofundida;

diseñándose el Modelo del Proceso de Productividad

de la empresa y aplicando las Etapas 1 y 2 del Ciclo del Proceso

de Productividad que corresponden a la Medición entre

Períodos y la Gerencia de la Productividad,

respectivamente, donde se evalúan el comportamiento

cuantitativo de los índices e indicadores en la Etapa 1 y

se evalúan los cambios, se identifican y jerarquizan las

causas mas probables de los cambios de productividad en la etapa

2

1. VISIÓN Y MISIÓN DE LA EMPRESA C.E.

MINERALES DE VENEZUELA S.A.:

A continuación se muestra el modelo de

Misión y Visión de la empresa, el cual se genero

como propuesta de este trabajo, logrando ser aceptada por la

gerencia de la empresa, pues fue diseñada considerando los

elementos necesarios que permiten traducir de forma directa la

línea y dirección estratégica que se sigue

en la organización según las directrices

corporativas actuales.

MISIÓN

C.E. Minerales de Venezuela, S.A. tiene como

misión seguir siendo la principal productora de

alúmina electrofundida para industria refractaria y

abrasiva nacional, así como incrementar su

participación en el mercado internacional,

sustentándose en la calidad de sus productos, la

competitividad, innovación y el mejoramiento continuo de

sus procesos y su recurso humano, con el fin de aumentar el

patrimonio de sus accionistas y el bienestar de sus

trabajadores.

De forma general se puede evidenciar que la propuesta de

Misión que se diseño fundamenta su aplicabilidad en

la característica de traer integrada cual es la

razón de ser de C.E. Minerales de Venezuela, y por sobre

todas las cosas por que plasma la intención de la gerencia

de la empresa en enfocarse a lograr la atractividad de la empresa

como negocio, para el bienestar de todos los elementos que

integran la organización.

VISIÓN

Posicionar a la empresa en un alto nivel de liderazgo

dentro del mercado internacional, superando las expectativas de

nuestros clientes a través del desarrollo de productos a

precios competitivos, oportunidad y calidad según los

estándares mundiales de excelencia.

En cuanto a la propuesta de Visión que se

diseño, esta fue aprobada y aceptada por la gerencia de la

empresa pues en ella se visualiza donde quiere estar la

organización a mediano y largo plazo, cuales son los

objetivos principales que busca alcanzar la organización a

través de sus directrices corporativas.

Específicamente el hecho de considerar dentro de

la propuesta de Visión el incremento de la

participación del producto de C.E. Minerales de Venezuela

en el mercado internacional de Alumina Electrofundida contribuyo

de forma notable en la aceptación y aprobación de

esta propuesta en la gerencia de la empresa, pues la empresa como

organización transnacional cuyo producto terminado es

distribuido por razones de demanda en más del 95% en los

mercados internacionales y menos del 5% en los mercados

nacionales, enfoca sus planes a largo plazo en administrar los

recursos con el objeto de garantizar la extensión de su

alcance en su principal mercado.

2. IDENTIFICACIÓN DE LOS PROCESOS QUE LLEVA A

CABO LA EMPRESA

C.E. Minerales de Venezuela tiene previamente

identificados y documentados todos procesos que engloba la

producción de la Alumina Electrofundida, los cuales

están disponibles en la documentación referencial

del grupo corporativo al cual pertenece la empresa. El detalle de

los procesos no se muestra en este informe, debido a que la

empresa maneja con restricciones de acceso y publicación

dicha información.

EL proceso de producción de la empresa depende de

tres Sub-Procesos los cuales son: Lavado de Alumina, el cual se

basa en disminuir el porcentaje de sodio en la Alumina que se

recibe de CVG Bauxilum.

El Segundo Sub- Proceso es la Fundición y colado

de los hornos, que incluye el proceso de alimentación de

los hornos, fusión y colada del producto fundido en los

lingotes para su posterior enfriamiento y

solidificación.

El tercer Sub-Proceso engloba la Trituración,

clasificación y preparación del producto terminado,

el cual aplica para la fase final de las operaciones productivas

de la planta donde se deja listo el material a disposición

de la gerencia de planta y la unidad de ventas para su

comercialización.

A continuación se muestra la

representación grafica que se diseño para

ejemplificar en este trabajo el proceso general de

producción de planta, detallando el alcance y orden

cronológico de los tres Sub-Procesos antes mencionados,

cabe destacar que este diseño se realizó de acuerdo

al levantamiento en campo de la información

característica de cada proceso (véase Figura N°

7).

Fuente: Propia con información de C.E. Minerales

de Venezuela S.A.

Figura N° 7: Esquema

diseñado para describir el proceso de producción de

C.E. Minerales de Venezuela

3. MODELO DE PROCESO DE PRODUCTIVIDAD DE

C.E. MINERALES DE VENEZUELA S.A.

C.E. Minerales de Venezuela S.A., tiene como objetivo

principal la producción de Alumina Electrofundida Blanca y

Spinel, la cual comercializa para cubrir los requerimientos de la

industria refractaria y abrasiva tanto local como internacional,

por ende se establece como proceso base en el modelo de

productividad aplicable a dicha empresa el Proceso de

Planificación y Producción de Alúmina

Electrofundida, el cual depende de tres (3) sub-procesos

identificados como: Lavado de Alúmina, Fusión y

colado de los hornos y para finalizar el proceso de

Trituración, clasificación y preparación del

producto terminado.

Considerando el esquema de variables que se han

estudiado en el desarrollo de esta investigación,

así como también el nivel de detalle con los cuales

se han analizado y descrito los procesos que integran el sistema

organizacional de la empresa, a continuación se presenta

el modelo que se diseño en este trabajo, con el

propósito de comprender el proceso de Productividad que

aplica para las operaciones de C.E. Minerales de Venezuela

S.A.

Específicamente la propuesta detalla los recursos

de entrada, procesamiento y salidas con que cuenta la empresa

para desarrollar el macro proceso que engloba el funcionamiento

operativo de la organización.

Entre tanto los aspectos que se establecieron como

entradas y/o recursos de dicho modelo son: Alumina Bayer,

Electrodos de Grafito, Energía Eléctrica, Horas

Mano de Obra Directa e Indirecta, Horas Operadas, Capacidad

Instalada, Ácido Nítrico, Gas Natural y Costo de

Producción.

Por otro lado se detallan los resultados que se obtienen

del procesamiento de cada entrada en el modelo, a través

de las variables identificadas como salidas, tal es el caso de:

rendimiento de la Alumina Bayer consumida, cantidad de electrodos

de Grafito consumidos en las operaciones productivas,

energía eléctrica consumida para la

obtención del producto terminado, cantidad de horas de

Mano de Obra Directa e Indirecta usada en el proceso, total de

horas operadas, rendimiento de la producción obtenida en

base a la capacidad Instalada en planta, total de Ácido

Nítrico y Gas Natural que se consume para obtener el

producto y por ultimo el costo generado durante el proceso de

producción (ver Figura N° 8).

Fuente: Propia con información de C.E. Minerales

de Venezuela S.A.

Figura N° 8: Modelo de proceso de

productividad de C.E. Minerales de Venezuela

4. MEDICIÓN DE LA PRODUCTIVIDAD

4.1 APLICACIÓN DEL CICLO DEL PROCESO DE

PRODUCTIVIDAD. ETAPA 1 MEDICIÓN DE INDICADORES ENTRE

PERÍODOS

Se determinaron los Indicadores de Productividad de la

empresa de acuerdo a los datos suministrados por el control

estadístico que registra la gerencia de planta

según se menciona en las siguientes tablas:

En primer lugar se muestran los resultados reales

correspondientes al volumen de producción neta de

Alúmina Electrofundida obtenida en las operaciones del

segundo semestre del año 2007, primer y segundo semestre

del año 2008, véase la tabla N° 5.

Tabla N° 5: Producción de

Alúmina Electrofundida.

Fuente: Propia con información de C.E. Minerales

de Venezuela S.A.

Seguidamente en la Tabla N° 6 se muestran los datos

registrados del tiempo operado en la planta,

específicamente sobre el total de horas en las cuales el

proceso continuo de producción estuvo en servicio durante

el transcurrir del segundo semestre del año 2007, y los

dos semestres del año 2008.

Tabla N° 6: Tiempo Operado en

planta.

Fuente: Propia con información de C.E. Minerales

de Venezuela S.A.

En el mismo orden de ideas, se presenta la Tabla N°

7, la cual contiene los datos correspondientes al total de

insumos invertidos como requerimientos para la producción

de Alumina electrofundida durante el segundo semestre del

año 2007 y los dos semestres del año

2008.

Tabla N° 7: Total de insumos

requeridos para la producción.

Fuente: Propia con información de C.E. Minerales

de Venezuela S.A

Consecutivamente se presenta la Tabla N° 8, la cual

muestra detalladamente el total de gastos (expresados en miles de

bolívares) que fueron realizados para cubrir los insumos

requeridos para la producción durante el segundo semestre

del año 2007 y los dos semestres del año

2008.

Tabla N° 8: Total de gastos por

concepto de insumos requeridos para la

producción.

Fuente: Propia con información de C.E. Minerales

de Venezuela S.A.

Para detallar los gastos realizados en planta por

concepto de otros insumos durante las operaciones productivas del

segundo semestre del año 2007 y los dos semestres del

año 2008, es necesario presentar la Tabla N° 9, la

cual contempla el nivel de gastos (expresado en miles de

bolívares) sufragados para los insumos clasificados en la

estructura de costos de la empresa como otros insumos requeridos

en la producción, tal es el caso de los gastos que fueron

necesarios en cada periodo en base a la energía

eléctrica consumida para la operación de hornos

trifásicos de fusión, gas natural y acido

nítrico para la operación de la Planta de Lavado de

Alumina.

Tabla N° 9: Total de gastos por

concepto de otros insumos requeridos para la

producción.

Fuente: Propia con información de C.E. Minerales

de Venezuela S.A.

A continuación se presenta la Tabla N° 10, la

cual contiene el total de gastos (expresado en miles de

bolívares) que absorbe la empresa por concepto de la mano

de obra directa y la mano de obra indirecta requerida para el

total de operaciones ejecutadas en la empresa durante el segundo

semestre del año 2007 y los dos semestres del año

2008.

En esta tabla en particular (Tabla N° 10) se incluye

de manera específica la clasificación de los gastos

por concepto de mano de obra directa en base a los reportes

particulares registrados de sueldos y salarios, así como

también de los beneficios contractuales otorgados por la

empresa durante cada periodo al total de trabajadores de que

integran esta nomina.

Po otro lado resulta importante destacar que para el

total de gastos por concepto de mano de obra indirecta

también se contemplo su clasificación, reflejando

los gastos realizados por la empresa para pagar los sueldos y los

beneficios contractuales del total de trabajadores que forman

parte de la carga laboral indirecta, tal es el caso de el

personal administrativo, contratados y

foráneos.

Tabla N° 10: Total de gastos por

concepto de mano de obra requerida para la

producción.

Fuente: Propia con información de C.E. Minerales

de Venezuela S.A.

Para analizar el nivel de incidencia de los gastos de

fabricación realizados en cada periodo, es necesario

incluir la Tabla N°11, la cual contiene el total de datos

correspondientes a los gastos considerados en la

distribución y clasificación de los costos como

atribuibles a la fabricación del producto, según

los reportes efectuados en los análisis financieros que

describen las operaciones del segundo semestre del año

2007 y los dos semestres del año 2008.

Es importante resaltar que antes de totalizar los gastos

de fabricación se muestran los gastos por separado de cada

uno de los renglones que son clasificados como derogables de la

fabricación. Véase a continuación la Tabla

N° 11.

Tabla N° 11: Total de gastos por

concepto de Gastos de Fabricación.

Fuente: Propia con información de C.E. Minerales

de Venezuela S.A.

Luego de presentar toda la serie de tablas anteriores,

seguidamente se detalla la información resumida en la

Tabla N° 12, que incluye la totalización de los gastos

generados durante los periodos de evaluación por cada

concepto general estudiado en las tablas previamente

presentadas.

Tabla N° 12: Total de gastos

generales por cada periodo.

Fuente: Propia con información de C.E. Minerales

de Venezuela S.A.

Una vez obtenidos y tabulados todos los resultados de

cada uno de los periodos en estudio, en base a los insumos

utilizados y los gastos que se generaron por la obtención

de la producción, se procedió aplicar el Modelo de

Productividad Total, determinando la Productividad Total y las

productividades parciales basado en el contraste del valor en

dinero que se gasto por cada insumo y la producción

obtenida para cada periodo.

Es importante hacer la salvedad de que por razones de

confidencialidad en el manejo de los datos de ingresos por ventas

de la empresa, no se pudo realizar el cálculo de la

productividad partiendo del gasto de cada uno de los insumos en

función del total de ingresos reportados para cada

periodo.

Para detallar los resultados del cálculo de

productividad total por cada periodo en estudio a

continuación se presenta la Tabla N° 13, la cual

refleja el resultado de la productividad total de cada periodo

considerando la base del cálculo el volumen total de

producción por periodo y su relación con el total

de gastos equivalentes a cada periodo.

Tabla N° 13: Calculo de la

productividad total para cada periodo en estudio.

Fuente: Propia con información de C.E. Minerales

de Venezuela S.A.

Luego de presentado el resultado de la productividad

total se pasa la obtención de los resultados de las

productividades parciales de: total de materias primas, total

otros insumos, total mano de obra y total por concepto de gastos

de fabricación.

Datos que serán presentados en la serie de tablas

que a continuación se anexan para especificar las

productividades parciales en cuanto a las variables antes

mencionadas.

En la Tabla N° 14, se enmarcan los resultados

obtenidos de la productividad parcial en total de costos de

materia prima generados en las operaciones de cada periodo en

estudio.

Tabla N° 14: Calculo de la

productividad parcial de la materia prima.

Fuente: Propia con información de C.E. Minerales

de Venezuela S.A.

En cuanto a la productividad parcial del total de otros

insumos, a continuación se muestra la Tabla N° 15, la

cual contiene los resultados obtenidos de la productividad

parcial en base a los costos generados por concepto de dicha

variable durante cada periodo en estudio.

Tabla N° 15: Calculo de la

productividad parcial de Otros Insumos.

Fuente: Propia con información de C.E. Minerales

de Venezuela S.A.

Seguidamente se presenta la Tabla N°16, la cual

contiene los resultados obtenidos de la productividad parcial en

base a los costos generados por concepto de mano de obra

utilizada durante cada periodo.

Tabla N° 16: Calculo de la

productividad parcial de Mano de Obra.

Fuente: Propia con información de C.E. Minerales

de Venezuela S.A.

Entre tanto la Tabla N°17 presentada a

continuación, fue diseñada para detallar los

resultados obtenidos de la productividad parcial en base a los

costos generados por concepto del total de gastos de

fabricación durante cada periodo en estudio.

Tabla N° 17: Calculo de la

productividad parcial de Gastos de

Fabricación.

Fuente: Propia con información de C.E. Minerales

de Venezuela S.A.

De acuerdo al planteamiento establecido en la

metodología de medición de la productividad que se

sigue en este estudio y considerando los resultados obtenidos de

la productividad total y las productividades parciales, resta

entonces realizar el análisis numérico para

establecer las relaciones entre cada productividad y por ende

establecer el análisis de la variabilidad existente entre

cada medición, a continuación se presenta el

análisis numérico global de cada productividad.

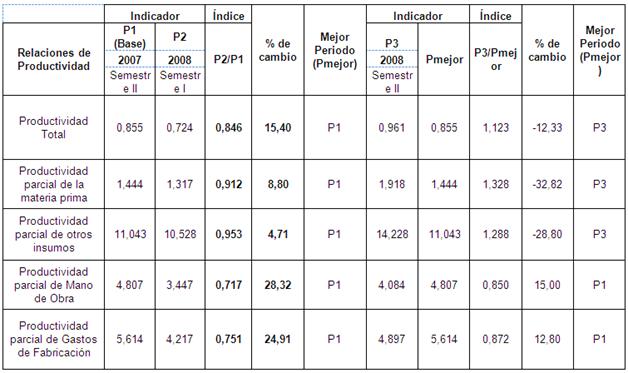

Específicamente en la Tabla N° 18 se presenta el

análisis numérico obtenido del contraste de los

periodos en estudio y el total de variables que se englobaron en

el estudio.

Tabla N° 18: Análisis

Numérico.

Fuente: Propia con información de C.E. Minerales

de Venezuela S.A.

De acuerdo a los datos de la Tabla N°18, se puede

observar que la productividad total de la empresa C.E. Minerales

de Venezuela S.A., fue reportando una variación desde el

periodo base del semestre II del año 2007 de 0.855 a 0.724

en el segundo periodo que fue el semestre I del año 2008,

por lo cual se atribuyó un cambio porcentual de 15.40%

entre ambos, para luego pasar a 0.961 en el tercer y

último periodo en estudio, semestre II del año

2008, reportando como variación final un incremento en la

productividad de 12.33%, lo cual se atribuye a la tendencia

favorable reportada en el volumen de producción obtenida

para el ultimo periodo.

Para el análisis de la productividades parciales

se debe especificar la variación entre cada uno de los

insumos analizados, en primer lugar se evidencia que la

productividad parcial de la materia prima reflejo una

variación de 1.444 en el primer periodo o periodo base

hasta llegar al valor de 1.337 en el segundo periodo, para luego

seguir su variación hasta alcanzar el equivalente a de

1.918 en el tercer periodo, lo cual se interpreta como una

variación porcentual que finalmente se estableció

con un incremento de la productividad en un 32.82% al finalizar

el análisis comparativo, donde se puede evidenciar que la

causa atribuible a la obtención de este resultado fue el

incremento en el volumen de la producción y el

mantenimiento de una tendencia favorable en la cantidad de

materia prima consumida durante el ultimo periodo.

Entre tanto la productividad parcial de otros insumos

refleja un cambio porcentual de disminución de la

productividad en un 8.80% específicamente en cuanto a la

evaluación del periodo del segundo semestre del año

2007 versus el primer semestre del año 2008, para luego

cerrar con un incremento de productividad del 28.80% en cuanto al

comparativo del mejor periodo seleccionado entre el base y el

segundo periodo en contraste con el ya mencionado tercer periodo

del análisis.

Por otro lado es importante resaltar que el

análisis de la productividad parcial de la mano obra

refleja una disminución del 28.32% al comparar el periodo

base y el segundo periodo, y luego de comparar el mejor de los

periodos del primer análisis con el tercer periodo esta

productividad parcial refleja el mantenimiento de una tendencia

desfavorable, marcada por la disminución de la misma en un

15%, esto debido principalmente al incremento de beneficios

sociales y otros gastos contemplados en la contratación

colectiva.

En cuanto a los datos que arrojo el análisis

numérico de la productividad parcial correspondiente al

total de gastos de fabricación, cabe destacar que la

productividad de esta variable sufre una caída porcentual

de 24.91% en la primera fase que contempla la comparación

del segundo semestre del año 2007 y el primer semestre del

año 2008, para luego mantener la tendencia desfavorable al

comparar el mejor periodo entre los dos antes descritos y el

segundo semestre del año 2008, evidenciando un 12.80% de

disminución en esta productividad parcial en la etapa

final del análisis numérico correspondiente, en

líneas generales dicha tendencia viene marcada

principalmente por el incremento en los gastos de mantenimiento,

en los costos de ventas y la valorización de otros gastos

generados en cada periodo.

Con el fin de complementar el análisis previo de

la Productividad Total y las Productividades Parciales de la

planta, es importante evaluar gráficamente el nivel de

incidencia que tiene cada variable sobre la estructura general de

gastos que se han estudiado en el análisis de

productividad, pues la comprensión detallada del nivel de

incidencia que tiene cada variable sobre el total de gastos, o

sobre el total de la estructura de costos que la empresa

contempla en su proceso productivo, es pieza fundamental para

garantizar el éxito del estudio.

A continuación se presenta la Grafica N° 1,

la cual contiene la representación grafica del nivel de

gastos generado por cada variable en los distintos periodos que

se tomaron en consideración para el estudio.

Fuente: Propia con información de C.E. Minerales

de Venezuela S.A.

Grafica N° 1: Distribución

de General de Gastos.

De acuerdo a los datos presentados en la grafica

anterior (Grafica N° 1) se puede evidenciar que el nivel de

gastos se puede jerarquizar de mayor a menor de la siguiente

manera: en primer lugar el gasto por concepto de Materias Primas;

segundo lugar gastos por concepto de Mano de Obra; En tercer

lugar se ubican los Gastos de Fabricación y en cuatro y

ultimo lugar se ubican los gastos por concepto de Otros

Insumos.

Entonces, para conocer el nivel porcentual que determina

el grado de incidencia de cada una de las variables en la

estructura general de gastos de la planta a continuación

se presenta la Grafica N° 2: la cual refleja de forma clara

el nivel porcentual de incidencia de la materia prima, la mano de

obra, los gastos de fabricación y los gastos por Otros

Insumos por cada periodo en estudio.

Fuente: Propia con información de C.E. Minerales

de Venezuela S.A.

Grafica N° 2: Distribución

porcentual de Gastos.

Según los datos expuestos anteriormente en la

grafica 2, la materia prima representa un gasto equivalente al

59.22% en el segundo semestre del año 2007, mientras que

para el primer y segundo trimestre del año 2008 reporta un

nivel de gastos de 54.95% y 50.10% respectivamente, valores que

determinan que esta variable es la de mayor incidencia dentro de

la estructura de costos de la empresa.

Así mismo se puede observar que el nivel de

gastos reportados por concepto de mano de obra pasan a formar

parte del segundo nivel de impacto sobre la estructura de costos,

específicamente esta variable refleja un comportamiento

que va desde el 17.79% de incidencia sobre los costos en el

segundo semestre del año 2007, para luego repuntar 21% de

incidencia en el primer semestre del año 2008 y 23.52% en

el segundo semestre de ese mismo año.

Entre tanto, el total de gastos de fabricación se

ubica en el tercer nivel de incidencia sobre la estructura de

costos en estudio, para cada uno de los periodos dicha variable

reporta un 15.24%, 17.17% y 19.62% para el primer semestre del

año 2007, primer y segundo semestre del año 2008

respectivamente.

Para considerar la variable que menos incidencia reporta

sobre la estructura general de costos de la empresa está

el total de gastos por concepto de Otros Insumos, variable que

reporto para el segundo semestre del año 2007 un nivel de

impacto de 7.75%, mientras que para el primer y segundo semestre

del año 2008 dicha variable experimento un nivel de

impacto de 6.88% y 6.75% respectivamente.

Previo al análisis sobre el nivel de incidencia

que tiene la Materia prima, la Mano de Obra, los Gastos de

fabricación y los gastos por concepto de Otros Insumos, a

continuación se anexan una serie de representaciones

graficas donde se especifica el nivel de incidencia que tiene

cada una de las materias primas, la mano de obra directa y la

mano de obra indirecta, la serie de costos que integran el total

de los gastos de fabricación y el total de gastos por

concepto de otros insumos, lo cual permitirá identificar

de forma distintiva el nivel de impacto que cada uno de estos

aspectos.

Para iniciar se muestra la Grafica N° 3, la cual

contiene el nivel de gasto reportado por periodo sobre el total

de consumo de Alúmina Bayer, Electrodos y Niples de

Grafito.

Fuente: Propia con información de C.E. Minerales

de Venezuela S.A.

Grafica N° 3: Gasto por concepto

de Materias Primas.

Según los detalles que evidencia la Grafica

N° 3 se puede determinar que el mayor gasto realizado en el

renglón que comprende las materias primas, corresponde al

gasto por concepto de Alúmina Bayer, seguido por el gasto

por concepto de consumo de Electrodos de grafito y cierra el

gasto por consumo de niples de grafito.

A manera de complementar la información se puede

destacar que de forma porcentual el nivel de incidencia que tiene

el gasto por concepto de consumo de Alumina Bayer en

función del total de gasto por concepto de materias primas

equivale en promedio a un 97%, dejando un aproximado de 1.5% de

incidencia para el total de gasto por consumo de electrodos de

grafito y el porcentaje restante para el consumo de niples de

grafito.

Sin embargo se debe analizar que el nivel de impacto que

tiene el gasto por concepto de consumo de Alumina Bayer con

respecto al total de gastos generales de la producción es

de aproximadamente 53.9%, razón por la cual es

identificada como la principal variable que afecta la

productividad de la organización.

Continuando, se presenta la Grafica N° 4, la cual

fue diseñada para evidenciar el nivel de gasto reportado

por concepto del total de mano de obra directa e indirecta

utilizada en las operaciones de la planta durante cada

periodo.

Fuente: Propia con información de C.E. Minerales

de Venezuela S.A.

Grafica N° 4: Gasto por concepto

de Mano de Obra.

De acuerdo a los datos mostrados en la grafica anterior

(Grafica N° 4) se infiere que la mayor incidencia sobre el

total de mano de obra viene dada por la mano de obra indirecta,

pues el gasto por este tipo de mano de obra representa en

promedio un 75% del gasto total que se genera por el concepto de

mano de obra, posicionando su incidencia sobre el total de los

gastos generales de la empresa en más del 15% de dichos

gastos.

Cabe destacar que los gastos de Mano de Obra representan

en promedio el 20.74% de los gastos generales de la

empresa.

Para analizar gráficamente el nivel de impacto de

cada uno de los renglones que conforman los gastos de

fabricación sobre el total de gasto que se genera en la

empresa por este concepto, a continuación se incluye la

Grafica N° 5, la cual contiene el nivel de gasto reportado

por periodo para cada renglón de gastos de

fabricación, sobre el total de gastos de

fabricación durante las operaciones de la

planta.

Fuente: Propia con información de C.E. Minerales

de Venezuela S.A.

Grafica N° 5: Gastos de

Fabricación.

Según los datos expuestos en la Grafica N° 5

los gastos de fabricación se distribuyen en promedio de la

siguiente manera: 26.93% de los gastos de ventas, 23.62% de los

gastos por concepto de mantenimiento y reparaciones, 21.92 de

otros gastos, 20.22% de los gastos por concepto de suministros de

piezas y repuestos, 6.74% de los gastos financieros y otros

tributos, por ultimo el 0.58% restante es compartido entre los

gastos por concepto de energía eléctrica para

servicios y los gastos por concepto de servicios

telefónicos.

Cabe destacar que los gastos de fabricación

representan en promedio el 17,31% de los gastos generales de la

empresa.

A continuación se muestra la Grafica N° 6, la

cual contiene el nivel de gasto reportado por periodo sobre el

total de otros insumos consumidos durante las operaciones de la

planta.

Fuente: Propia con información de C.E. Minerales

de Venezuela S.A.

Grafica N° 6: Gastos por concepto

de Otros Insumos.

Según los datos representados en la Grafica

N° 6, los gastos por concepto de otros insumos son impactados

principalmente por el total de gastos que se genera para

garantizar la energía eléctrica necesaria para los

hornos, seguido del total de gasto por concepto de consumo de

Acido Nítrico y cierra con el total gastos por consumo de

Gas Natural, espeficamente el gasto total de energía

eléctrica consumida equivale a 96% de los gastos totales

por otros insumos, mientras que el consumo de Acido

Nítrico y de Gas Natural representan 4% y 2%

respectivamente.

Sin embargo el gasto por concepto de energía

eléctrica para los hornos solo llega a representar en

promedio 6.68% de los gastos generales de la empresa.

Siguiendo el orden de la metodología se debe

presentar el análisis numérico de las

productividades parciales calculadas para cada una de las

variables que integran el total de materias primas, el total de

mano de obra, el total de gastos de gastos de fabricación

y el total reportado por gastos en otros insumos consumidos para

cada periodo en estudio, datos que se presentaran en ese mismo

orden debido a la consideración del nivel de importancia

sobre el impacto generado en la estructura de gastos general de

la producción durante cada periodo. A continuación

se detalla en las siguientes tablas la información

obtenida:

En la Tabla N° 19, se contempla el análisis

numérico de las productividades parciales obtenidas en las

variables de consumo de Alúmina Bayer, consumo de

Electrodos de Grafito y Niples de Grafito a lo largo del

transcurrir de las operaciones del segundo semestre del

año 2007, primer y segundo semestre del año

2008.

Tabla N° 19: Análisis

Numérico de las variables que contemplan el total de

materias primas.

Fuente: Propia con información de C.E. Minerales

de Venezuela S.A.

Según los datos expuestos en el análisis

numérico presentado anteriormente en la Tabla N° 19,

se puede inferir que la variable de mayor incidencia viene dada

por el total de consumo de Alumina Bayer, la cual sufrió

una primera variación de 8.69% de disminución de su

productividad parcial entre el segundo semestre del año

2007 y el primer semestre del año 2008, para luego cerrar

con un variación favorable de 33.51% al comparar el

segundo semestre del año 2007 como mejor periodo del

primer análisis comparativo, con el segundo semestre del

año 2008, por ende se determina que el mejor periodo del

análisis según la herramienta fue el tercer

periodo, es decir el segundo semestre del año

2008.

Dicho resultado se obtiene gracias a que la

producción obtenida reflejo una disminución en la

relación de consumo de Alumina Bayer por tonelada

producida, lo cual marco la diferencia y reflejo una tendencia