Máquina Ponedora, Manual de bloques y Molino Reciclador de la producción defectuosa

- Resumen

- Introducción

- Bloques Vs. Ladrillos

- Diseño para el medio ambiente y

Reciclaje - Deficiencias de algunos tipos de

máquinas para fabricar bloques - Selección de la máquina de

fabricar bloques y caracterización de sus

deficiencias - Selección del Molino

Triturador - Tecnología Integral

- Conclusiones

- Referencias

Bibliográficas

Resumen

Hoy en día los bloques de concreto se producen

prácticamente en todo el mundo debido a su alta calidad y

a la demanda de materiales económicos de

construcción. Una variedad de materias primas pueden

utilizarse para producir unidades de concreto por miles, en

diferentes tamaños y formas.

Al producir bloques también se busca reemplazar

parcialmente una tecnología muy arraigada en nuestra

sociedad para la construcción de viviendas que tiene como

base el ladrillo común de tierra cocida, elaborado con un

recurso no renovable y con las afectaciones al medio ambiente que

su elaboración trae.

En diversos países y particularmente en Cuba y

Venezuela, existe básicamente tres tipos de

máquinas para fabricar bloques: las ponedoras, las

estacionarias y las plantas estacionarias. Las dos primeras

pueden ser manuales o hidráulicas, la tercera solamente es

hidráulica. Las hidráulicas hacen un poco

más humano el trabajo de fabricación de bloques,

como consecuencia son más costosas. El trabajo con las

manuales requiere más esfuerzo del operario y son menos

costosas, típicas para la pequeña y mediana

empresa. En este trabajo se propone el uso de las máquinas

ponedoras manuales, a las cuales se les propondrá

modificaciones a fin de que la operación que requiera

mayor esfuerzo humano, sea simplificada con cierto grado de

automatización.

Al producir bloques con estos tipos de máquinas y

por el poco control de la calidad a que éste proceso es

sometido, ciertas cantidades se desmoronan bien al ser

paletizados, transportados o apilados. Esas cantidades de bloques

que no se venden por sus defectos, pudieran ser reciclados para

reutilizar los materiales que lo componen.

Se puede decir entonces que este trabajo versa sobre una

propuesta de tecnología integral para la producción

de bloques formada por una máquina ponedora manual y un

molino triturador que cierre el ciclo para la

reutilización de los materiales de los bloques con

defectos que no se venden. Se trata pues, de una

tecnología "limpiadora" y apropiable", posibilitadora de

la autoconstrucción y generadora de nuevas fuentes de

trabajo.

Introducción

Desde 1868, un constructor de apellido Frear

fundó la que podría considerarse la primera planta

para construir bloques de concreto en el continente americano.

Hoy en día los bloques de concreto se producen

prácticamente en todo el mundo debido a su alta calidad y

a la demanda de materiales económicos de

construcción. Una variedad de materias primas pueden

utilizarse para producir unidades de concreto por miles, en

diferentes tamaños y formas.

Al producir bloques también se busca reemplazar

parcialmente una tecnología muy arraigada en nuestra

sociedad para la construcción de viviendas que tiene como

base el ladrillo común de tierra cocida, elaborado con un

recurso no renovable y con las afectaciones al medio ambiente que

su elaboración trae.

En diversos países y particularmente en Cuba y

Venezuela, existe básicamente tres tipos de

máquinas para fabricar bloques: las ponedoras, las

estacionarias y las plantas estacionarias. Las dos primeras

pueden ser manuales o hidráulicas, la tercera solamente es

hidráulica. Las hidráulicas hacen un poco

más humano el trabajo de fabricación de bloques,

como consecuencia son más costosas. El trabajo con las

manuales requiere más esfuerzo del operario y son menos

costosas, típicas para la pequeña y mediana

empresa. En este trabajo se propone el uso de las máquinas

ponedoras manuales, a las cuales se les propondrá

modificaciones a fin de que la operación que requiera

mayor esfuerzo humano, sea simplificada con cierto grado de

automatización.

Al producir bloques con estos tipos de máquinas y

por el poco control de la calidad a que éste proceso es

sometido, ciertas cantidades se desmoronan bien al ser

paletizados, transportados o apilados. Esas cantidades de bloques

que no se venden por sus defectos, pudieran ser reciclados para

reutilizar los materiales que lo componen, que de hecho son

materiales enriquecidos con cemento, una vez que se

trituren.

Se puede decir entonces que este trabajo versa sobre una

propuesta de tecnología integral para la producción

de bloques formada por una máquina ponedora manual y un

molino triturador que cierre el ciclo para la

reutilización de los materiales de los bloques con

defectos que no se venden.

Desarrollo:

Bloques Vs.

Ladrillos

El ladrillo, por sus dimensiones y condiciones

físicas, ha resultado ser un material constructivo de

aceptación universal. No obstante, su forma de

producción, a partir de la extracción de la capa de

tierra superficial vegetal (humus), y posterior quemado en

grandes hornos a cielo abierto, constituye un verdadero problema

ecológico que se puede corregir, ya que produce:

[1]

• Desertificación del suelo.

• Contaminación atmosférica (por el

humo y gases generados).

• Tala de árboles para obtener la

leña necesaria para el funcionamiento del

horno.

Entre las ventajas de los bloques pueden

señalarse [2]: es un material ecológico, mayor

rendimiento en la mano de obra, disminuye el uso de mortero,

permite introducir instalaciones sin ranurar, consumo por metro

cuadrado: 12.5 piezas, calidad uniforme y garantizada, se pueden

fabricar con material reciclado, la apariencia que tiene permite

ahorros en repellos, disponibilidad permanente en cualquier

época del año, no necesita mojarse al momento de su

colocación, aislamiento térmico y acústico y

sus medidas modulares disminuyen el desperdicio.

Algunos ayuntamientos como el de Tlaquepaque en

México, tienen programas con las ladrilleras para que en

lugar de fabricar ladrillos, elaboren bloques de hormigón

ya que más de 80 ladrilleras de esa zona continúan

contaminando el ambiente. Uno de los objetivos del proyecto es

mejorar la calidad del aire. "Al fabricar ladrillo, no deja de

haber una cocción con materiales contaminantes, o en su

caso gas, pero no deja de ser un punto de emisión a la

atmósfera de gases de combustión". [3]

Diseño

para el medio ambiente y Reciclaje

Existe una técnica conocida como Diseño

para el medio ambiente la cual pretende integrar factores

medioambientales en el proceso de diseño de nuevos

productos [4]. En concreto, los factores ambientales, que han de

tenerse en cuenta a la hora de proceder al diseño de un

nuevo producto, son los siguientes:

1.- Uso de materiales: se debe tratar de utilizar la

mayor cantidad posible de materiales renovables, la menor

cantidad de material posible, así como tratar de reducir

al máximo el número de componentes del

producto.

2.- Consumo de energía: en este campo se debe

tender a una reducción en el consumo de energía

necesaria para la fabricación del producto, así

como a una utilización de fuentes de energía

renovables y limpias (energía solar, eólica,

hidroeléctrica, etc.).

3.- Prevención de la contaminación: en el

diseño del producto se deben evitar o, al menos, reducir

al máximo las posibles emisiones tóxicas durante el

proceso de producción, así como durante la

utilización del producto.

El Programa de Acción Ambiental de la

Unión Europea destaca el concepto de desarrollo sostenible

entendido como «un reflejo de una política y de un

desarrollo continuo que no vaya en detrimento del medio, ni de

los recursos naturales», basándose en el informe de

la Comisión Mundial sobre el Medio Ambiente y el

Desarrollo (Informe Brundtland), que lo definía como aquel

«desarrollo que satisface las necesidades del presente sin

comprometer la capacidad de las generaciones futuras para

satisfacer sus propias necesidades», estableciendo como

requisitos para éste: [5]

• La incentivación de la

reutilización y el reciclaje para evitar el despilfarro y

prevenir el agotamiento de las reservas de recursos naturales,

dada la limitación de las materias primas.

• La racionalización del consumo y de la

producción de energía.

• La transformación de las pautas de consumo

y comportamiento de la sociedad.

La escuela alemana de Ulm, que ha influido en buena

medida en el diseño industrial europeo, formuló,

hace ya casi cuarenta años, la siguiente premisa:

«El objetivo es fabricar productos de larga vida, aumentar

su valor de uso y reducir el derroche.» Ésta

sería la fórmula inicial de lo que en la actualidad

se engloba bajo el concepto de ecodiseño.

Las estadísticas reflejan que en los

países más desarrollados, antes de la primera

crisis del petróleo de 1973, los tiempos reales de

utilización de bienes de consumo resultaban ser, como

mínimo, cinco veces inferiores a su vida útil

potencial, mientras que en los países menos desarrollados

estos períodos llegaban a superar hasta tres veces la vida

útil potencial de éstos. En la actualidad, y a

pesar de la tan comentada crisis económica, el tiempo real

de utilización de los productos sigue siendo en los pases

ricos un ejemplo claro de despilfarro, demostrándose al

mismo tiempo las desigualdades imperantes y la falta de

solidaridad a nivel mundial.

A día de hoy muy poco hormigón demolido es

reciclado o reutilizado en cualquier parte del mundo. La

pequeña cantidad que se recupera es sobre todo

reutilizable como base o sub base en carreteras en

construcción. El resto es vertido o dispuesto en

terraplenes. En Japón se aplica una ecotasa, equivalente a

10 dólares USA, a cada tonelada vertida. [6]

Reciclar el hormigón para producir

hormigón estructural de calidad para otros usos, distintos

que el de pavimentos, es técnicamente posible. Para ello

se ha establecido el plan de ensayos en el que se han investigado

las características de las dosificaciones utilizadas y las

mejoras a introducir. Se pretende lograr unas resistencias

acordes con los valores mínimos (25 N/mm2 de la

Instrucción Española de Hormigón, así

como cumplir los requisitos de durabilidad, analizando los

parámetros físicos y químicos, que concluyan

en las vías de investigación a desarrollar para

obtener aquellas dosificaciones óptimas que posibiliten la

utilización del "escombrormigón" como

hormigón de piezas estructurales.

En la mayoría de las fábricas el

único control de calidad al que, generalmente, se ve

sometido el bloque es aquel que consiste en fijar la cantidad de

cemento a introducir en la dosificación del

hormigón que lo constituye, de tal modo que sea la

suficiente para que, al retirar la ponedora, el bloque no se

desmorone y para que las mermas que se producen por rotura sean

mínimas, de tal manera, que el cociente entre las unidades

de bloque vendidas y las unidades de bloque producidas se acerque

lo más posible a la unidad. Sin embargo, este control

único, de la cantidad de cemento de las mezclas, es

claramente insuficiente para seguir lo que al respecto

está reglamentado.

Cuando la misión del bloque va a ser con fines

estructurales, el valor mínimo de la resistencia bruta a

la compresión es de 60 kp/cm2, y como novedad respecto a

lo recogido en la norma tecnológica, interviene

también la resistencia neta, o lo que es lo mismo el

resultado de dividir la tensión de rotura por la

sección neta del bloque, que, cuando se va a utilizar con

fines estructurales, tiene que arrojar un valor superior a los

125 kp/cm2.

Especial mención habría que hacer a los

resultados obtenidos con los bloques en los que el árido

utilizado proviene de la trituración de escombros de

hormigón, en los que, frente a un 16% de aumento medio del

peso unitario se obtienen aumentos de los valores resistentes a

compresión del 111 % (lógicamente, al ser hechos

con la misma máquina ponedora, el incremento es igual para

las resistencias bruta y neta).

Existen distintos medios para la trituración de

escombros, entre los principales se encuentran: las Plantas

Móviles (generalmente montadas sobre camión), las

Plantas Estacionarias y los pequeños Molinos Trituradores,

entre otros. En las Fotos 1, 2 y 3 se pueden apreciar ejemplos de

estos medios.

Deficiencias de

algunos tipos de máquinas para fabricar

bloques

En la Fábrica de Bloques Wualdemar Díaz de

la Rosa perteneciente al Combinado José Rodríguez

se producen 3 tipos de bloques: de 10, 15 y 20 cm. Los de 20 se

elaboran en una planta ponedora de bloques española

caracterizada por su elevada eficiencia y productividad y para la

producción de los bloques de 10 y 15 se utilizan dos

máquinas de tecnología cubana con un alto grado de

sobre explotación. Para producir en la española

solo hacen falta tres hombres, mientras que en el proceso

productivo de las cubanas intervienen veintiocho. [7] Cada una

requiere de catorce obreros para realizar la producción,

distribuidos como sigue: con cada máquina trabaja un

operador de mezcladora de hormigón pesado, que se encarga

de mezclar la arena, el agua, el cemento y la gravilla 3/8 en las

cantidades requeridas, un ayudante de este operador, que se

encarga de suministrar el cemento con una carretilla, un operador

de pala (tractor) que suministra la arena y la gravilla 3/8 a la

mezcladora, un ayudante que acomoda los tableros sobre los que se

colocan los bloques, el operador de la máquina, un

ayudante que facilita la colocación de los bloques en las

carretillas, cuatro trabajadores que transportan los bloques, dos

estibadores que bajan los bloques de las carretillas y los

acomodan, y dos ayudantes que se encargan de retirar los tableros

de los bloques luego de haber alcanzado la suficiente

consistencia. Como se puede apreciar el elemento humano juega un

papel fundamental en el flujo del proceso productivo,

constituyendo esto un factor determinante en la productividad del

proceso.

El estado técnico actual de las máquinas

es en gran medida desfavorable, incidiendo en esto

fundamentalmente el alto grado de sobre explotación al que

han sido sometidas, sobrepasando ya los límites de su vida

útil. Esto provoca que se produzcan roturas inesperadas,

de poca, mediana, y gran envergadura, paralizando

instantáneamente el proceso productivo y conllevando a

incurrir en gastos excesivos. Pero la mayor repercusión se

centra en la poca probabilidad de recuperar el tiempo perdido,

porque aunque las máquinas pueden producir 500 y 412.5

bloques por hora respectivamente en condiciones óptimas,

lo que determina el ritmo de la producción no son las

máquinas sino la energía física de los

hombres para realizar el trabajo, pues de los veintiocho hombres

que participan directamente en el proceso, doce realizan un

trabajo físico intenso y agotador (representando el 43%

del total de la fuerza productiva), estos son los ocho

trabajadores y los cuatro estibadores.

La distancia que existe entre la maquinas y el punto

más lejano donde se colocan los bloques es de 150 m, y el

punto más cercano se encuentra a 20 m, las dimensiones del

ancho de un tablero son 45 cm, en cada carretilla caben 2

tableros, a razón de 16 bloques de 10 cm y 10 de 15 cm, el

peso de un bloque de 10 cm es de 22 lb. que al multiplicarlo por

16 que es el número de bloques por carretilla es de 352

lb. y el de 15 cm pesa 36 lb., que al multiplicarlas por 10 que

es la capacidad de la carretilla suman 360 lb. Lo que demuestra

el elevado esfuerzo físico que debe realizar un

carretillero para realizar su faena, y aunque en las primeras

horas el ritmo del proceso va en ascenso llega un momento donde

el cansancio comienza a hacer efecto y entonces a partir de

ahí empieza a decrecer el ritmo de la producción,

lo que demuestra que a medida que va pasando el tiempo el obrero

irremediablemente se va agotando, sus energías van

disminuyendo y por ende el ritmo de la producción

disminuye de manera lineal a su desgaste físico. Quedando

demostrado que es muy difícil recuperar el tiempo perdido

por las roturas incrementando la carga de trabajo.

El tercer factor que incide directamente en los

resultados a alcanzar en el proceso productivo, está

relacionado con la existencia o no de buenas condiciones

climáticas, específicamente relacionadas con la

lluvia. El patio donde se colocan los bloques de 10 y 15 cm. no

tiene techo ni suelo pavimentado, provocando que en épocas

de lluvia se afecte la producción, específicamente

porque mientras esté lloviendo no se puede producir pues

se dañarían los bloques debido a su norma de

calidad y por otra parte al no estar pavimentado el suelo, el

terreno se pone fangoso y se acumula el agua, y entonces los

carretilleros tienen que realizar un mayor esfuerzo físico

para desplazarse con la carga, provocando una disminución

acelerada de su energía y por ende del ritmo del proceso

productivo.

Todo lo descrito en este epígrafe constituyen

deficiencias que llegan a tener las máquinas ponedoras de

bloques estacionarias al transcurrir los años así

como deficiencias al proyectar y organizar un taller de

producción de bloques, muy importantes y a tener en cuenta

por parte de los inversionistas y de los productores.

Selección

de la máquina de fabricar bloques y caracterización

de sus deficiencias

Desde hace algunos años, el proceso de

importación en Venezuela se ha vuelto más complejo,

lo que hace que hoy en día, el proceso de

adquisición de divisas del estado para la

importación, involucre una cantidad de requisitos que muy

pocas empresas públicas y privadas son capaces de cumplir.

Todo esto se traduce en que importar un producto sea bien

limitado en las condiciones actuales.

De los 3 tipos de máquinas para fabricar bloques

que se mencionaron al inicio del trabajo, las manuales requieren

más esfuerzo del operario pero son menos costosas,

típicas para la pequeña y mediana

empresa.

Pero hay otros motivos, además del factor humano,

como lo es el acceso a estas máquinas por los

pequeños productores, con lo cual se favorece la

formación de la pequeña y mediana

empresa.

Este tipo de máquinas tiene ventajas entre las

cuales se puede señalar:

• No requieren para su operación una mano de

obra calificada.

• No tienen altos costos de producción y

para su fabricación no se requieren talleres

especializados.

• Se pueden mover fácilmente al lugar donde

se van a construir las viviendas y fabricar los bloques en dicho

lugar.

• Son las más proclives a

automatizar.

• Son las de configuración más

sencilla y menor peso.

• No se necesitan plataformas para el traslado de

los bloques producidos.

Como desventaja se puede señalar la

siguiente:

• Para la producción se necesita una losa de

hormigón de grandes dimensiones. La losa es costosa y sus

dimensiones deben ser de acuerdo a la

producción.

El proceso de fabricación de bloques con las

máquinas ponedoras consta de las siguientes operaciones

principales:

• Llenado del molde con el

hormigón.

• Enrasado del hormigón sobre el

molde.

• Compresión y vibración del

hormigón dentro del molde.

• Elevación del molde y del macho que

comprime el hormigón.

• Traslación de la máquina para

comenzar los nuevos bloques.

La vibración puede estar acompañando el

enrasado, la compresión e incluso ser una operación

posterior a ésta última, todo depende del tipo de

tecnología empleada.

En visitas efectuadas a distintas fábricas de

bloques en el Estado Aragua, Venezuela y en Villa Clara, Cuba, se

pudo apreciar que las operaciones que generan mayor esfuerzo

humano en las máquinas ponedoras manuales son:

• El enrasado del hormigón sobre el

molde.

• La elevación del molde y del macho que

comprime el hormigón.

Por todo lo anterior, uno de los problemas a resolver es

la operación del enrasado así como la

elevación del molde y del macho que comprime el

hormigón y deben ser objetivos de próximos

trabajos.

De forma general los componentes básicos de las

máquinas Ponedoras de Bloques son: Estructura, Sistema

Vibrador, Bandeja, Palanca Extractora, Molde y Macho

Compresor.

En la Figura 1 aparecen varias imágenes de

máquinas ponedoras manuales que poseen todas las

características para ser seleccionadas y mejoradas pues no

cuentan con ningún grado de

automatización.

Figura 1 Ejemplos de máquinas

ponedoras manuales.

El precio de estas Máquinas en el

mercado de Venezuela oscila de 16,000.00 a 22,000.00 Bs.F, es

decir, aproximadamente (1,600 a 2,200 €)

Selección

del Molino Triturador

Para la selección del sistema de

trituración se debe tener en cuenta cuatro aspectos

principales: – Propiedades mecánicas del material a

triturar.

– Tamaño de las partículas a

obtener.

– Grado de trituración o reducción de

tamaño.

– Costo de los equipos.

Entre las propiedades mecánicas más

importantes a tomar en consideración se encuentran la

dureza y la resistencia a la compresión del material a

procesar. En esta parte del proceso la materia prima a utilizar

son los pedazos de bloques de hormigón defectuosos; ello

implica imposibilidad de presentar valores fijos (generales) de

estas propiedades, pues ellas están relacionadas con las

propiedades de la gravilla utilizada en la fabricación del

bloque original, así como de la pasta de cemento; pero en

cualquiera de los casos pueden considerarse como materiales duros

y de alta resistencia a la compresión, lo que implica la

posibilidad de uso de trituradoras clásicas como lo son:

de Bolas, Rotor, Conos y Mandíbula.

El tamaño de las partículas a obtener y el

grado de reducción, están estrechamente

relacionados. Este último puede ser calculado mediante la

expresión matemática (1), [8,9]:

En la Figura 2 aparece una imagen y la

representación esquemática de una trituradora que

puede ser seleccionada.

Figura 2 Foto y representación

esquemática de un molino de rotor.

Tecnología

Integral

Al describir los principales aspectos de las

máquinas ponedoras de bloques así como de los

molinos trituradores, se han descrito los dos elementos

más importantes de la Tecnología Integral,

ésta se describe como sigue:

La producción de la máquina ponedora puede

dividirse en dos: los bloques de buena calidad que van a la venta

y los bloques defectuosos. Como se explicó en

epígrafes precedentes la producción defectuosa en

muchos talleres se considera un dinero perdido y se encuentra

ocupando un espacio necesario para el taller, lo cual se pudo

constatar en las visitas realizadas a talleres tanto en Cuba como

en Venezuela.

Esta tecnología propone reutilizar los estos

bloques defectuosos, triturándolos en un molino de rotor

para obtener grava y en menor proporción arena, materiales

que pueden emplearse en la producción de nuevos bloques o

sencillamente darle otros usos. De esta manera se cerraría

el ciclo de producción de estos elementos constructivos

con la menor afectación económica

posible.

Otra arista de esta tecnología lo constituye el

hecho que el molino reciclador no sólo muele bloques

defectuosos sino que puede reciclar otros materiales que pueden

servir para la construcción. También éste

molino puede dar servicio a otras fábricas de bloques de

la zona. Estas dos opciones permiten justificar en buena medida

la adquisición del molino pero indudablemente debe hacerse

estudio minucioso de los costos y de las posibilidades de trabajo

que pueda tener en determinada zona.

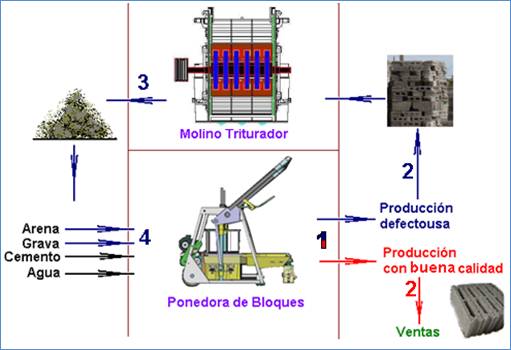

En la Figura 3 se muestra una representación

esquemática de la tecnología propuesta.

Figura 3 Representación

esquemática de la tecnología propuesta.

Conclusiones

Se han descrito los beneficios al medio ambiente que

trae la producción de bloques frente a la

producción de ladrillos la cual aún se encuentra

muy arraigada en la sociedad actual. También se hizo

referencia a las bondades que traen para el medio ambiente la

técnica y exigencias del ecodiseño, así como

las realidades del despilfarro que hoy aún llevan los

países desarrollados, demostrándose al mismo tiempo

las desigualdades imperantes y la falta de solidaridad a nivel

mundial.

Fueron caracterizadas las máquinas ponedoras

manuales de bloques y los molinos trituradores que unidas en una

Tecnología Integral pueden aportar beneficios

económicos, sociales, humanos y medioambientales, que

pueden ser organizados y dirigidos por la pequeña y

mediana empresa.

En resumen la tecnología propuesta es una

tecnología "limpiadora" y apropiable", posibilitadora de

la autoconstrucción y generadora de nuevas fuentes de

trabajo.

Referencias

Bibliográficas

[1] Berretta Horacio, Arguello Ricardo, Gatani Mariana,

Gaggino Rosana."Nuevos materiales para la construcción:

los plásticos reciclados". En: Seminario Iberoamericano de

Tecnología de Materiales. Subprograma VIII Ed. CYTED. La

Habana, Cuba. 2005. Edición digital.

[2] De:

http://www.imcyc.com/ct2008/oct08/sustentabilidadimgs.htm

[3] Cambiarán ladrillo por bloque de cemento para

disminuir contaminación. Tomado del diario

Informador.com.mx, Guadalajara, Jalisco, Jueves, 30 de Junio de

2011. De: http://www.informador.com.

mx/jalisco/2008/20665/1/cambiaran-ladrillo-por-bloque-de-cemento-para-disminuir-contaminacion.htm

[4] De:

http://www.mailxmail.com/curso-metodologia-diseno/medio-ambiente

[5] De:

http://tdd.elisava.net/coleccion/11/cunillera-es

[6] Pérez Luzardo, José Manuel,

Aprovechamiento de los escombros para materiales de

construcción. Biblioteca de la Universidad de Las Palmas

de Gran Canaria, 2009.

[7] Rivas Carmenate y Estrada Sánchez:

"Aplicación de técnicas de planeación

económica financiera en la Cantera José

Rodríguez" en Observatorio de la Economía

Latinoamericana, Nº 141, 2010. Texto completo en

http://www.eumed.net/cursecon/ecolat/cu/2010/rces.htm)

[8] Andreiev, S. E y otros. Trituración,

desmenuzamiento y cribado de minerales. MIR, Moscú,

1980.

[9] Shubin, S. y Pedre, C., Diseñó de

maquinaria industrial, E.P.E, la Habana 1988.

[10] Norma Cubana NC 251, 2005.

[11] Mendoza Díaz, I., Esquema de

trituración de escombros para la ciudad de Santa Clara.

Tesis presentada para obtención del grado

científico de Doctor, Santa Clara, Villa Clara, Cuba,

2003.

Agradecimientos:

Agradecemos las atenciones recibidas y el tiempo

dedicado por parte de los directivos y operarios en las visitas a

los talleres de fabricación de bloques realizadas en el

Estado de Aragua, Venezuela y en la provincia de Villa Clara,

Cuba.

Autor:

Ing. Nydia Esmeralda Arrieta Noriega.

Dr. César Alberto Chagoyén

Méndez.

Dr. Idalberto de la C. Mendoza

Díaz.