La historia se repite: gran parte del

enfoque técnico tiene como base el estudio de la

psicología humana, por lo cual este principio es

equivalente a decir que los seres humanos tienden a

reaccionar de igual manera ante circunstancias que tienden a

ser similares. Las formaciones técnicas que aparecen

en las gráficas, por ejemplo, son consecuencia del

sentimiento alcista o bajista del mercado, que tiende a

comportarse de la misma manera ante circunstancias similares.

Se asume que si funcionaron en el pasado, volverán a

funcionar en el futuro. Otra forma de expresarlo es que la

clave para entender el futuro es el estudio del

pasado.

La relación existente entre el análisis

técnico frente a análisis fundamental se presentan

la siguiente tabla:

Análisis | Análisis |

Cualquier evento que pueda afectar la | Analiza todos los factores relevantes que afectan |

Se concentra en el estudio de la acción del | Se enfoca en las fuerzas económicas de |

Estudian las consecuencias del cambio de | Estudian las causas del movimiento del |

El analista técnico se considera en ventaja | Para el momento en que los fundamentales confirman |

La

responsabilidad social corporativa, manejo de la cadena de

suministros y planeación total de la producción e

inventarios

LA RESPONSABILIDAD SOCIAL EN LAS

EMPRESAS

En la actualidad existe un compromiso social y ambiental

de los empresarios a nivel interno y externo de la

organización. El desarrollo económico debe y tiene

que estar vinculado al progreso humano, social y a la

responsabilidad medioambiental. Es por ello que la

responsabilidad social empresarial (RSE), debe manejar un enfoque

integrado que abarque tres dimensiones: social, económica

y ambiental. La responsabilidad social corporativa (RSC),

también llamada (RSE), es el conjunto de acciones que

toman en consideración las empresas para que sus

actividades tengan repercusiones positivas sobre la sociedad,

debido a que se está en un mundo en donde cada día

se observa una destrucción mayor del medio ambiente,

implica un verdadero compromiso personal y empresarial para

revertir esta tendencia, de lo contrario no se garantiza el

futuro de las siguientes generaciones.

La Responsabilidad Social Ambiental (RSA) es hoy mucho

más que una iniciativa de reciclaje o de

conservación. Es considerar todos los impactos

ecológicos que generan la producción y

operación de una empresa. Todo administrador de empresas

que dirija una organización, indistintamente del

tamaño y del área a que ésta se dedique,

debe orientarse a un enfoque de empresas verdes o limpias, donde

tome al ambiente como elemento de cuidado imprescindible ante el

desarrollo de sus actividades.

En las condiciones de trabajo se sintetiza la forma como

la actividad laboral determina la vida humana, en ellas se debe

tener en cuenta los factores de riesgos a los cuales está

sometido el trabajador, así como los elementos que

contribuyen para que una condición riesgosa se convierta

en un evento trágico. La calidad del ambiente de trabajo

está muy relacionada con los riesgos a los cuales

está sometido todo trabajador y la carga de trabajo que

debe asimilar. Una adecuada planificación del ambiente

laboral permite disminuir la carga de trabajo, eliminar muchos

riesgos innecesarios, y reducir al mínimo otros, con lo

cual se evitan accidentes laborales y se preserva la salud del

trabajador.

LA RESPONSABILIDAD SOCIAL

CORPORATIVA

La Responsabilidad Social Corporativa (RSC),

también llamada Responsabilidad Social Empresarial (RSE),

puede definirse como la contribución activa y voluntaria

al mejoramiento social, económico y ambiental por parte de

las empresas, generalmente con el objetivo de mejorar su

situación competitiva y valorativa y su valor

añadido.

Para la Organización Internacional del Trabajo

(OIT), "la responsabilidad social de la empresa es el conjunto de

acciones que toman en consideración las empresas para que

sus actividades tengan repercusiones positivas sobre la sociedad

y que afirman los principios y valores por los que se rigen,

tanto en sus propios métodos y procesos internos como en

su relación con los demás actores". La RSE es una

iniciativa de carácter voluntario.

Los antecedentes de la RSE se remontan al siglo XIX en

el marco del Cooperativismo y el Asociacionismo, que buscaban

conciliar eficacia empresarial con principios sociales de

democracia, autoayuda, apoyo a la comunidad y justicia

distributiva. Sus máximos exponentes en la actualidad son

las empresas de economía social, por definición

Empresas Socialmente Responsables (Tomas, 2003).

3.2.1. DIMENSIONES DE LA RESPONSABILIDAD SOCIAL

CORPORATIVA

En el seno de la RSC se distinguen dos vertientes o

dimensiones:

Dimensión interna: la RSC interna se

centra en la gestión de los siguientes

ámbitos:

Gestión de Recursos Humanos: en el

que se contemplan actuaciones relacionadas con:

La inversión en programas de formación

permanente del personal.La consecución de un mayor equilibrio entre

trabajo, familia y ocio.La garantía de igualdad de retribución

y de perspectivas profesionales para las mujeres.La aplicación de prácticas

responsables de contratación no

discriminatorias.

Salud y seguridad en el trabajo: que

implica

Comprobar de manera sistemática y

periódica el cumplimiento de la legislación en

esta materia.Identificar los riesgos potenciales y tomar acciones

preventivas.Involucrar a la plantilla de personal, que tiene un

mayor conocimiento de los problemas y las posibles

soluciones.Asegurarse que todos y todas en su puesto de trabajo

conocen los procedimientos en la materia.

Adaptación al cambio: especialmente

en situaciones de reestructuración empresarial, se

hace necesario:

Preservar la moral y motivación de los

trabajadores y de las trabajadoras.Equilibrar y tener en cuenta los intereses y

preocupaciones de las personas afectadas por los

cambios.Fomentar la información y las consultas a las

partes afectadas.

Ecología interna: ámbito en

el que se puede destacar la necesidad de:

Conocer y cumplir la normativa ambiental

aplicable.Reducir las emisiones y residuos, gestionando las

fuentes y seleccionando los recursos.Apostar por el reciclado de los residuos y de los

productos fabricados.Impulsar la ecoeficiencia y el ecodiseño de

los procesos productivos y los productos y

servicios.Implantar sistemas de gestión

ambiental.

Dimensión externa: La RSC externa

contempla las relaciones con las comunidades y diversos agentes

con los que la empresa mantiene relaciones como:

Comunidades locales: actuaciones concretas

en este ámbito son:

Dar preferencia a las entidades proveedoras

locales.Creación de empleo en el ámbito local

de influencia.Donaciones o patrocinios a ONG´s, iniciativas

sociales, deportivas, culturales, ambientales, de

cooperación al desarrollo.Campañas de captación de fondos a

favor de causas sociales o ambientales de la comunidad local

o global.

Entidades asociadas a nivel comercial,

proveedoras y clientela:

Conocer el grado de satisfacción y fidelidad

de nuestra clientela, entidades proveedoras y entidades

asociadas a nivel comercial.Implantar principios éticos en la

política de compras a entidades proveedoras y en

materia de comercialización y publicidad, así

como en los derechos de los consumidores.Firmar acuerdos de colaboración con entidades

proveedoras y clientela para promover la mejora conjunta de

su RSC.

Desarrollo sostenible: la empresa debe

contribuir a la consecución de mejoras sociales y

ambientales a nivel mundial:

Informando sobre los aspectos ambientales y sociales

contemplados en el producto y/o servicio a producir o

prestar.Extendiendo y compartiendo las buenas

prácticas ambientales y sociales a lo largo de toda la

cadena de valor.Adoptando códigos de conducta en materia de

derechos humanos, condiciones laborales y gestión

ambiental a imponer a las entidades comercialmente asociadas

a ella.Implicándose en programas de

cooperación internacional.

3.2.2. GRUPOS DE INTERÉS EN LA RESPONSABILIDAD

SOCIAL CORPORATIVA

Aquellas empresas que quieren integrar en su

gestión RSC, deben identificar sus grupos de

interés, definir sobre cuales dirigirán sus

esfuerzos y considerarlos a la hora de establecer la estrategia

global de la empresa.

Grupos de | Intereses en la |

Accionistas | Información y transparencia Maximización del valor de la acción |

Entidades financieras | Solvencia Liquidez |

Administraciones | Impuestos (sobre el beneficio, IVA) Cumplimiento con la legislación |

Clientela | Calidad Cumplimiento de garantías Información y transparencia Atención y servicio post-venta |

Personal | Condiciones laborales justas Salario adecuado al esfuerzo Promoción y crecimiento Libertad de asociación y De negociación Igualdad de trato Horarios Seguridad y salud laboral |

Entidades | Condiciones justas en los contratos Colaboración |

Ambiente | Racionalización del consumo de Reducción de residuos, emisiones y Utilización de energías |

Comunidades locales | Creación de empleo Integración y desarrollo |

Empresas competidoras | Competencia leal Políticas de sector o gremio |

3.2.3. HERRAMIENTAS Y APLICACIONES DE GESTIÓN

DE LA RESPONSABILIDAD SOCIAL CORPORATIVA

Las organizaciones que deseen diseñar e implantar

estrategias de RSC pueden inspirarse en diversos marcos de

referencia y emplear diferentes tipos de herramientas. A

continuación, algunos de los más relevantes

estándares internacionales en vigor:

Global Reporting Initiative (GRI): es el

modelo de elaboración de memorias de RSC más

extendido y consensuado. Establece a nivel global las

guías necesarias para aquellas organizaciones que, de

manera voluntaria, pretendan emitir informes de RSC,

proporcionando un marco general y común para

elaborarlas de manera que se consigan prácticas de

información estandarizadas para garantizar los

más elevados niveles de consistencia y

rigor.AA 1000: pretende ser un estándar

mundial para asegurar la calidad y credibilidad de la

información sobre RSC. Es una norma no certificable,

pero auditable. Describe un conjunto de procesos que una

organización puede seguir para contabilizar, gestionar

y comunicar la RSE, insistiendo en la necesidad de definir

las actuaciones de RSC mediante un diálogo permanente

con los grupos de interés.Balance Social Anual: es una herramienta de

evaluación, gestión y planificación

estratégica que ayuda a las empresas a identificar

oportunidades para mejorar sus resultados sociales,

ambientales y financieros.Ecoetiqueta europea: pretende promocionar los

productos con menor impacto medioambiental. Permite a las

entidades fabricantes incorporar el logotipo de la

Ecoetiqueta tanto en el producto como en la publicidad del

mismo. Para recibirla los productos han de cumplir

determinados criterios que tienen en cuenta todos los

aspectos del ciclo de vida íntegro del producto, desde

su producción y utilización, hasta su

eliminación final.Series ISO: la Organización

Internacional para la Estandarización (ISO, por sus

siglas en inglés), es una organización no

gubernamental con sede en Ginebra, que tiene por objetivo

armonizar las diferentes normas sobre gestión que

existen en el mundo sobre los mismos aspectos. Actualmente,

existen tres grandes familias de normas ISO, las 9000 sobre

calidad, las 14000 sobre medio ambiente y la llamada ISO

26000 sobre responsabilidad social, que no es una norma

certificable, sino una guía para la gestión de

la RSE en la empresa.

Adicionalmente, existen herramientas que establecen

principios y valores básicos de RSE como Convenciones de

la Organización Internacional del Trabajo (OIT), el Pacto

Mundial de las Naciones Unidas, Objetivos de Desarrollo del

Milenio y Directrices de la OCDE para Empresas

Multinacionales.

LA RESPONSABILIDAD SOCIAL CORPORATIVA Y LAS

OPERACIONES DE LAS EMPRESAS

Precisamente la calidad en los factores de

producción, en los procesos y en los productos y

servicios, es algo demandado por la sociedad y que se convierte

también en un objetivo económico de la empresa. La

calidad significa maximizar el valor para el consumidor. Esto se

traduce en motivación, formación y

satisfacción del personal que interviene en el proceso de

producción y venta de los bienes y servicio; en

innovación y mejora de los procesos productivos para

obtener bienes de calidad. Todo ello implica inversión y

gastos para el futuro para que la empresa crezca a largo plazo es

imprescindible que sustente sus procesos y productos en unos

estándares éticos, que integre en su gestión

y que trate de dar respuesta a las demandas de los agentes

sociales a los que afecta o que le afectan.

LA RESPONSABILIDAD SOCIAL CORPORATIVA EN MATERIA

AMBIENTAL

Los aspectos ambientales del desarrollo sostenible han

generado discusiones en el ámbito de las empresas y

diversas herramientas y enfoques se han elaborado, para demostrar

que estas pueden adoptar medidas favorables para la

aplicación de la responsabilidad social ambiental, como

los programas de ecoeficiencia, producción limpia,

producción verde, diseño para el ambiente y

responsabilidad integral, entre otras.

Los beneficios de mayor sensibilización ambiental

de las empresas son:

Reducción de los consumos de energía,

agua, materias primas, la generación de residuos,

etc.Permite acceder a mercados más exigentes y

restringidos por razones ambientales, diferenciándose

con respecto a sus competidores.Mejora ambientalmente los productos propios,

acudiendo a la reutilización de otros.Mejora la imagen general de la empresa y su

credibilidad frente a clientes, consumidores, competidores,

administraciones gubernamentales y opinión

pública.

LOS RIESGOS LABORALES PRESENTES EN LA INDUSTRIA

DE BIENES Y/O SERVICIOS

Los riesgos laborales son todas aquellas situaciones en

las cuales se ponen en peligro la integridad física,

mental y emocional, mientras se desarrollan las correspondientes

tareas laborales, sin importar el ambiente en el cual se

esté trabajando, sea una oficina, una industria, una obra

en construcción, un hospital o cualquier tipo de

institución con actividades laborales.

Es importante señalar que el riesgo laboral no

solo se mide según las lesiones físicas al

trabajar, sino también las patologías desarrolladas

por ocasión del trabajo. Toda actividad humana supone

asumir ciertos riesgos, comprender la importancia que posee el

contar con un adecuado reconocimiento de ellos en el lugar de

trabajo, es vital para el bienestar laboral.

Factores de Riesgo

El factor de riesgo se define como aquel

fenómeno, elemento o acción de naturaleza

física, química, orgánica, sicológica

o social, que por su presencia o ausencia se relaciona con la

aparición, en determinadas personas y condiciones de lugar

y tiempo, de eventos traumáticos con efectos en la salud

del trabajador, como accidentes, traumático o no, con

efectos crónicos y enfermedades ocupacionales. Una de las

clasificaciones de los factores de riesgo laboral más

usadas es:

Riesgos Físicos: la humedad, el calor, el

frío, el ruido, la iluminación, las presiones y

las vibraciones, entre otras.Riesgos Químicos: son aquellos cuyo origen

está en la presencia y manipulación de agentes

químicos, los cuales pueden producir alergias y

asfixias, entre otras.Riesgos Biológicos: se pueden dar cuando se

trabaja con agentes infecciosos.Riesgos Ergonómicos: se refiere a la postura

que se mantiene mientras se trabaja.Factores psicosociales: es todo aquel que se produce

por exceso de trabajo, un clima social negativo, entre otras,

pudiendo provocar una depresión y fatiga

profesional.

POLÍTICAS DE SEGURIDAD E HIGIENE

INDUSTRIAL

Las políticas de seguridad generalmente pueden

establecer un propósito y una dirección de

conjunto, la cual deben obedecer todo el personal de la empresa.

Entre las políticas más comunes se

tienen:

a) El orden y la limpieza, lo cual es

imprescindible para mantener los estándares de

seguridad.b) Corregir o dar aviso de las condiciones

peligrosas e inseguras.c) No usar máquinas o vehículos

sin estar autorizado para ello.d) Usar las herramientas apropiadas y cuidar su

conservación.e) Utilizar en cada tarea los elementos de

protección personal.f) Todas las heridas requieren

atención.g) No improvisar, seguir las instrucciones y

cumplir las normas.h) Prestar atención al trabajo que se

está realizando.

El riesgo es una condición del mundo real en el

cual hay una exposición a la adversidad, conformada por

una combinación de circunstancias del entorno, donde hay

posibilidad de pérdidas. Por tal razón todas las

empresas productoras de bienes y/o servicios, y

específicamente la gerencia de operaciones y

producción, se deben ocupar de estudios que garanticen la

identificación de riesgos, como elemento fundamental para

garantizar la calidad del servicio o del producto

final.

La empresa debe asumir y afrontar los riesgos, ya que en

cada actividad que desarrolla esté se encuentra inserto.

La empresa como unidad económica que transforma insumos,

recursos humanos, financieros, tecnológicos y otros, debe

afrontar muchas amenazas que son ocasionadas por los riesgos;

atentando contra la consecución de los objetivos, y por

ende, su resultado. Es importante identificar las principales

variables de riesgo, ya que no es suficiente para la toma de

decisiones, contar sólo con la asignación de

probabilidades de los sucesos futuros, y en esto juega un papel

fundamental la gerencia de operaciones.

MANEJO DE LA CADENA DE SUMINISTROS

En la humanidad, la carencia de comunicación a lo

largo del tiempo ha permitido desarrollar diversos mecanismos de

interacción con el entorno, con el firme propósito

de poder trasmitir un mensaje, el cual puede tener diferentes

objetivos, de acuerdo a la necesidad de comunicar. Las

organizaciones no escapan de este entorno, estás por su

misma naturaleza, su esencia es la comunicación para poder

sobrevivir.

Las distintas actividades comerciales y sociales,

conllevan a que se desarrollen diferentes procesos, en los que se

emplean una inmensa variedad de insumos, los cuales no llegan a

la organización por casualidad, sino por la necesidad de

que forman parte del proceso productivo de esa

organización. Esos insumos pueden tener diferentes

nombres, características y costos, pero tienen en

común que son vitales y el primer paso para tenerlos es a

través de la comunicación, que se da por medio de

los canales informativos de las organizaciones en sus diferentes

departamentos. Razón por la cual, nace el concepto de

Cadena de Suministros, quizás sea uno de los temas

más importantes dentro de una organización, por el

constante intercambio de información entre los

departamentos, especialmente en aquellos en los cuales un proceso

depende de otro.

Es importante destacar que este ciclo de intercambio de

información y necesidades no sólo se da

internamente, el éxito de las organizaciones está

en la relación con sus proveedores, clientes, y todo aquel

aspecto del entorno que se relacione con su desarrollo. Esta es

una manera de ver que como sistema las organizaciones forman

parte de un todo, que están vinculadas entre sí, y

todo con la finalidad de aumentar la capacidad de respuesta,

reducir la incertidumbre y los riesgos en los procesos, mantener

los niveles de inventarios, y disminuir los tiempos de los ciclos

del proceso, de esa manera se pueden tener efectos positivos en

los niveles de satisfacción de los clientes.

Uno de los aspectos fundamentales de las empresas y

organizaciones es la información, para poder enlazarse con

el mundo entero, y deben ser abiertas. La supervivencia de la

mayoría de las firmas depende de las decisiones

inteligentes relacionadas con la cadena de

suministros.

El término cadena de suministros viene de una

imagen de la manera cómo las organizaciones están

vinculadas entre sí, a través de una red de

proveedores o una serie de cadenas. El objetivo del manejo de la

cadena de suministros es reducir la incertidumbre y los riesgos

de la misma, impactando positivamente los niveles de inventarios,

los tiempos de los ciclos, los procesos y los niveles de servicio

al cliente final. Hay dos tipos de cadena de

suministros:

La cadena de suministros estratégica, que

consiste en decidir acerca de la tecnología de la

producción, el tamaño de la planta, la

selección del producto, la colaboración del

producto, la colocación del producto en la planta y la

selección del proveedor para las materias

primas.La cadena de suministros táctica, supone que

la cadena de suministros está definida y se encarga de

decidir la utilización de los recursos

específicamente: los proveedores, los centros de

almacenamiento, despacho y comercialización, teniendo

presente un horizonte de planificación.

HACER O COMPRAR

Una decisión estratégica crítica

para cualquier firma, es aquella centrada en el punto de hacer o

comprar. Dicha decisión es de vital importancia para la

producción y competitividad de la organización,

debido al incremento de la competencia mundial y a las presiones

para la reducción de los costos, entre otros; la tendencia

está orientada hacia la subcontratación, o sea, la

búsqueda de proveedores externos de bienes y servicios que

suministren a la empresa lo que requieran en oportunidad,

cantidad y calidad.

Existen seis premisas, que conducen a la

conclusión de si es aconsejable fabricar o comprar, sobre

las bases de factores de capacidad, trabajo, programación,

destreza y comparación de costos. Cada cuestión, en

cada categoría, sopesada para llegar a estas conclusiones.

El paso final lo constituye la recapitulación de las seis

respuestas, para determinar donde recaen las mayores

consideraciones y para tomar la decisión consecuente. La

lista de comprobación verifica las siguientes

preguntas:

a) Factores de Calidad: ¿Existe control

de calidad?b) Factores de capacidad: ¿Hay

disponibilidad utilizable?c) Factores de Trabajo: ¿Se hace

necesaria una preparación especial?d) Factores de programación: ¿Se

pueden conseguir a su debido tiempo todos los componentes

necesarios?e) Factores de destreza: ¿Se puede

conseguir el mejor diseño experimentado?f) Comparación de costos: Sobre la base

de un lote determinado.

Esta es una evaluación científica y muy

completa del problema, que se refiere a los factores internos de

la empresa que se ven afectados. Sin embargo, debe

señalarse también que la decisión de

fabricar o comprar, tiene efectos exteriores y que existen

algunas consideraciones amplias de esta naturaleza a las que, del

mismo modo, debe considerarse una gran

atención.

OUTSOURCING

El outsourcing o subcontratación es una de las

formas de decisión de hacer o comprar, que ha adquirido

importancia desde la década de los 90. Entre las razones y

los riesgos del outsourcing se encuentran:

Razones del | Riesgos del |

Reducción de | Pérdida de control. |

Reducción de | Barreras de salida más |

Enfoque de las competencias | Exposición a los riesgos del |

Minimización de inventarios y | Honorarios inesperados a cargos por |

Reducción de los tiempos de | Restricciones en la |

Mejoramiento de la | Posibilidad de quedar vinculado a una |

LA ADMINISTRACIÓN DE MATERIALES Y

COMPRAS

La American Production and Inventory Control Society

(APICS, Sociedad estadounidense de control de inventarios y

producción) define la administración de materiales

como: "el agrupamiento de funciones de dirección que apoya

al ciclo completo de flujo de materiales, desde las compras y el

control interno de los materiales para producción, hasta

la planificación y control del trabajo en curso y el

almacenamiento, envió y distribución del producto

terminado".

Muchas veces se emplea el término

logística como sinónimo de administración de

materiales. APICS define a la logística en dos contextos:

"En el contexto industrial, la logística se refiere al

arte y a la ciencia de obtener y distribuir materiales y

productos. En sentido militar (donde se aplica más), su

significado también puede comprender el movimiento de

personal".

3.11.1. IMPORTANCIA DE LA CALIDAD EN LAS

COMPRAS

El fabricante promedio compra para la

fabricación, aproximadamente dos terceras partes del

componente del producto final, o sea dos terceras partes del

costo de los bienes que se venden es suministro para su

producción. Entonces, el departamento de compras tiene

más oportunidades que el departamento de producción

para afectar la calidad, a través de sus

filosofías, conocimiento de procesos y materiales y la

selección de los proveedores.

Es importante comparar las dos perspectivas de la

calidad que analiza Wolf Reitsperger.

La primera, "la calidad es gratuita" es la creencia en

la búsqueda continua de la perfección; los frutos a

largo plazo incluyen mayores ganancias, mejor porción del

mercado, entre otros. La segunda es "la calidad cuesta", tiene

como base la concesión, que conforme aumenta la calidad,

los costos de producción e inspección crecen

exponencialmente. Como regla general, cuesta cada vez más

lograr más un incremento en la calidad. También se

aplica lo contrario a los costos de productos defectuosos, si

toda la producción fuera perfecta, no existirían

costos por mala calidad. Se dice que la filosofía de "la

calidad cuesta" es la perspectiva de la gerencia en los Estados

Unidos, mientras que "la calidad es gratuita" corresponde a la

forma de operar de los japoneses.

3.11.2. LA FUNCIÓN Y LA ORGANIZACIÓN DE

COMPRAS

Las principales funciones a desarrollar por esta

sección son las siguientes:

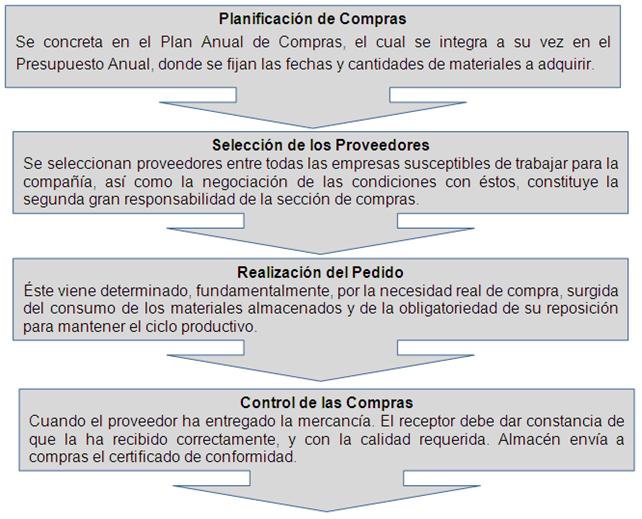

Una vez completado el ciclo y corregido el dato de

existencias en almacén, con la entrada del nuevo material

se actualiza la planificación de compras, a la espera de

que el consumo haga necesario nuevos pedidos.

3.11.3. PROCEDIMIENTOS DE COMPRAS

El proceso de compras dentro de una organización

consiste en precisar cuáles son las necesidades de bienes

y servicios, identificando y comparando los proveedores y

abastecedores, negociando con los mismos para convenir

términos de compra, celebrar contratos y colocar pedidos,

para recibir bienes y servicios útiles a la

organización, con el consiguiente pago de éstos.

Las compras (aprovisionamiento) representan una función

primordial, puesto que una buena administración de

éstas mejora la posición competitiva de las

empresas, al buscar el mejor provecho para el uso de los fondos

de la organización. El aprovisionamiento tiene los

siguientes principios:

1) El comprador decide qué adquirir y

cuando, con pleno conocimiento de los precios y tendencias

del mercado (oferta – demanda).2) Todas las compras se deben a las necesidades

particulares de la empresa.3) Se requiere un análisis minucioso de

la bondad de las mercancías y servicios que el

abastecedor ofrece.4) Una compra se pacta con el proveedor que

ofrezca las condiciones más ventajosas para un

producto de la misma calidad, precio, cantidad y fecha de

entrega.5) Un comprador es capaz de vaticinar la

evolución futura del mercado.6) El responsable del abastecimiento debe tener

en cuenta las características, respecto al

producto/servicio a adquirir.7) Siempre tendrá en cuenta: Calidad –

Precio – Tiempo de entrega – Cantidad.

La función del departamento de compras es ayudar

a producir más utilidades a la empresa. En una empresa

pequeña, es el propietario quien hace la compra de todos

los materiales, pero a medida que esta crece se requiere la

participación de una persona especializada en esta

función, a quien se le denomina jefe, gerente o director

de compras. En una empresa grande la necesidad de este

especialista es obvia.

Al organizar el departamento de compras es conveniente

observar el principio del objetivo, es decir, deben establecerse

con claridad los fines que persigue este departamento.

El principio de la ubicación: consiste

en definir la posición del departamento de compras

dentro de la estructura organizacional de la empresa,

así como sus relaciones con las demás unidades

de la misma.El principio de la Centralización y la

Descentralización: consiste en fijar que

actividades pueden ser centralizadas o

descentralizadas.El principio de la Sencillez: la

organización del departamento de compras debe de ser

lo más sencillo posible con el fin de que se pueda

cumplir con el objetivo de la unidad de compras.El principio de la Armonía: la

estructura de la organización debe de funcionar de tal

manera, que las relaciones que tenga con los demás

departamentos de la empresa sean positivas.El principio de la Flexibilidad: durante su

funcionamiento el departamento de compras deberá

adaptarse a las cambiantes exigencias de la

empresa.El principio de la Eficiencia: es el

resultado de todos los principios indicados

anteriormente.

3.11.4. LOS SISTEMAS DE ORGANIZACIÓN Y LAS

COMPRAS

Ningún sistema de organización puede

aplicarse universalmente, puesto que en muchas ocasiones su

funcionamiento es efectivo en una empresa, pero al tratar de

implantarlo en otra no proporciona los mismos resultados, aun

cuando ambas trabajen en el mismo giro. Para tener éxito

la estructura de la organización tiene que moldearse de

tal manera que se adapte a las condiciones específicas de

cada empresa.

Existen varios tipos de organización, cada uno

tiene sus ventajas y desventajas, pero el que deberá

elegirse será aquel que reúna las mejores

condiciones. Para el efecto deberán tomarse en cuenta las

necesidades de la empresa antes de seleccionar la forma de

organización. Los principales tipos de organización

son lineal, funcional y staff:

1) Organización Lineal: es

aquella en la cual la autoridad y responsabilidad se

transmiten por una sola línea que va desde la cima

hasta el fondo de la estructura orgánica. Son

características del crecimiento vertical de la

organización las relaciones de superior a subalterno,

es decir, que aquel delega autoridad en este, quien a su vez

le transmite a otro y así sucesivamente. El

crecimiento vertical de la estructura de una

organización es consecuencia de la asignación

de autoridad proyectada hacia los niveles

inferiores.

Ventajas | Desventajas |

Por su sencillez es comprendida por el personal de | La organización descansa en hombres y al |

Un superior manda directamente a los | Los jefes de determinadas funciones se encargan de |

Cada uno sabe de quien recibe órdenes y a | Se requieren trabajadores capaces y de aptitudes |

No se dan casos de fuga en la responsabilidad, ni | Si los métodos son suficientes, es probable |

2) Organización Funcional: Fue

creada por Frederick W. Taylor, el fundador de la

"Administración Científica", y tiene como base

la especialización de funciones y la división

del trabajo, la cual consiste en dividir las labores de la

dirección de modo que cada individuo, desde arriba

hacia abajo, tengan que realizar el menor número de

funciones si es posible. Es una especie de

organización matricial.

Ventajas | Desventajas |

Se utiliza la máxima | La disciplina es débil y puede ser |

Permite a cada empleado especialista el desarrollo | El control no está definido, es |

Los métodos son eficientes. | A menudo existe duplicidad de mando y |

Fija claramente las funciones y responsabilidades | Se reduce la iniciativa para las acciones |

Descomposición de un trabajo de | Es difícil definir la autoridad y |

Posibilidad de rápida adaptación en | Existe cierta tendencia a exagerar la |

3) Organización Staff:

Literalmente la palabra "Staff" significa bastón o

báculo que sirve de apoyo. Este tipo de

organización se ha popularizado para apoyar la

organización lineal. La palabra Staff se ha

generalizado en castellano, por ser más breve que la

definición de "cuerpo o personal técnico –

consultivo".

La organización staff presenta las mejores

características en comparación con la del tipo de

línea y funcional. Proporciona asesoramiento y servicio

técnico y cuerpos especializados para cada función

a la autoridad de línea, de esta conserva la autoridad y

responsabilidad íntegramente transmitida a través

de un solo jefe para cada función. Los funcionarios de

staff tienen autoridad consultiva, en cambio el trabajo de un

funcionario de línea es ordenar y hacer que los

subalternos ejecuten el trabajo.

Ventajas | Desventajas |

Se aprovechan los beneficios de la | Se confunden los campos de actividad. |

Se conserva al mismo tiempo la autoridad | Surgen a menudo divergencias entre los |

En la empresa debe existir una alianza

estratégica entre la organización de compras y los

proveedores, se define como una relación mutua y continua

que comprende un compromiso a largo plazo, intercambio de

información y reconocimiento de los riesgos y recompensas

de la relación.

Además del costo, calidad y confiabilidad de las

entregas, las normas de selección del proveedor incluyen

factores como la compatibilidad en la administración,

congruencia en las metas y dirección estratégica de

la empresa proveedora.

LOS SISTEMAS DE PRODUCCIÓN Y EL JUSTO A

TIEMPO (JIT)

El método JIT no es simplemente otro proyecto

más para eliminar despilfarros o desperdicios, y tampoco

es simplemente otro programa más para motivar al personal

o para reducir defectos. No es otro proyecto más de

reducción de existencias, ni otro método más

para reducir los plazos de producción, el espacio o los

plazos de preparación. No es simplemente un proyecto de

producción o de compras y tampoco es en absoluto un

proyecto, sino un proceso, y menos una lista de cosas que hacer,

sino un proceso que ayuda a establecer un orden de prioridades en

las actividades. La finalidad del método JIT es mejorar la

capacidad de una empresa para responder económicamente al

cambio.

El sistema Just-in-Time tiene cuatro objetivos

esenciales que son:

3.12.1. EL JIT EN LAS EMPRESAS DE

SERVICIOS

Si se considera que el sistema J.I.T. no es más

que un método para reducir los niveles de existencias,

parece claro que su aplicabilidad en el sector servicios resulta

bastante limitada. Sin embargo, se sabe que el sistema va mucho

más allá de la reducción de los stocks, y

persigue eliminar el desperdicio, dar mayor uniformidad a las

operaciones, promover la adaptabilidad, estrechar las relaciones

con los proveedores y ajustar rápidamente el sistema

productivo a las variaciones de la demanda. Sobre la base de esta

idea, la producción justo a tiempo es capaz de elaborar

rápidamente una mayor variedad de productos a un costo

reducido. Algunos de los elementos del sistema J.I.T. pueden ser

observados en determinadas empresas dedicadas a la

prestación de servicios:

No se debe olvidar que uno de los principios que

consagra el sistema J.I.T. es la proximidad al cliente, rasgo en

el que la prestación de servicios se ha distinguido

tradicionalmente.

Además, las empresas dedicadas a prestar

servicios se han visto fuertemente afectadas por la

extensión del sistema J.I.T. entre las empresas

manufactureras. Así, las empresas de transporte han debido

de incrementar la velocidad y la fiabilidad de sus envíos,

en respuesta al sistema J.I.T., o los establecimientos

detallistas proporcionan a los clientes una creciente variedad de

artículos entre los que elegir.

Les empresas de servicios, como las constructoras,

las cuales adquieren los materiales en la medida en que los

precisan, en lugar de amontonarlos en la obra, ya que esto

crea costos adicionales.Trabajadores polivalentes en los grandes almacenes,

que lo mismo actúan como vendedores, cajeros o

almacenistas.Células de trabajo, por ejemplo en los

restaurantes de comida rápida, que permiten

añadir personal en las horas pico y reducirlo en los

momentos de menor demanda.Tiendas, por ejemplo de todo por un solo precio,

donde para calcular el importe de la compra basta con contar

el número de artículos que se lleva el

cliente.Supermercados, por ejemplo, que rellenan sus

estanterías a medida que los clientes retiran los

artículos.

Más adelante se ampliará el tema del

sistema J.I.T., cuando se trate la administración de los

inventarios.

3.12.2. SISTEMA KANBAN Y SU APLICACIÓN Y

USO

El sistema Kanban, es un sistema implementado en muchas

de las plantas japonesas, conocido como sistema de "pull" o

jalar, tiene sus propias características a la hora de

funcionar, pues las máquinas no producen hasta que se les

solicita que lo hagan, de manera que no se generan inventarios

innecesarios que quizá al final queden varados y no se

vendan, ya que serían excedentes de producción. Las

características del sistema Kanban, se exponen a

continuación:

Es un sistema de señales. Usa tarjetas para

señalar la necesidad de un artículo.El sistema Kanban fue inventado debido a la

necesidad de mantener el nivel de mejoras por en la empresa

Toyota.El sistema Kanban es considerado como un sistema de

producción con grandes niveles de efectividades y

eficiencia.El sistema de producción Kanban tiene como

finalidad el cumplimiento de las siguientes funciones

principales: el control de producción, mediante la

integración de los distintos procesos y el desarrollo

e implementación de un sistema de producción

JIT, y la mejora de procesos apoyándose en las

técnicas y procedimientos de mejora.El Kanban está orientado fundamentalmente a

aquellas empresas que cuentan con procesos de

producción repetitivos.

El sistema de producción de "jalar" está

soportado por el Kanban, una metodología de origen

japonés que significa "tarjeta numerada" o "tarjeta de

identificación".

Esta técnica sirve para cumplir los

requerimientos de material en un patrón con base en las

necesidades del producto terminado o despachado, que son los

generadores de la tarjeta de Kanban, y que se enviarían

directamente a las máquinas inyectoras para que procesen

solamente la cantidad requerida.

Partiendo de las bases que se requieren para la

utilización de Kanban, se puede identificar su enfoque de

producción y de materiales, tomando en

consideración las siguientes reglas:

1) No se debe mandar producto defectuoso a los

procesos subsecuentes.2) Los procesos subsecuentes requerirán

solo lo necesario.3) Producir solamente la cantidad exacta

requerida por el proceso subsecuente.4) Balancear la producción.

5) Kanban es un medio para evitar

especulaciones.6) Estabilizar y racionalizar el

proceso.

Consultores expertos en el tema han analizado los

resultados del uso de sistemas JIT y Kanban y han resuelto

agrupar sus principales ventajas de la siguiente

manera:

Reducción de los niveles de

inventario.Reducción de tiempos de demoras.

Flexibilidad en la planificación de la

producción y la producción en

sí.

Las organizaciones deben ser sistemas abiertos,

enlazados entre sí, para que la cadena de suministros sea

un eslabón en el alcance de la misión y

visión de las empresas, de acuerdo a la estructura, al

tipo de proceso, de producto, de proveedores y de clientes, se

definen los tipos de cadenas de suministros, estas pueden ser,

tácticas o estratégicas.

Se puede establecer que al momento de que se conocen las

necesidades de una organización, dependiendo de los

insumos que se requieran, los gerentes se debe realizar la

pregunta de "hacer o comprar", aquí es importante evaluar

una serie de factores determinantes que lo ayudaran a tomar

decisiones. Dentro del campo de la cadena de suministros, entra

el concepto "Outsourcing" para contratar este tipo de servicio es

vital estudiar sus pro y sus contras.

Uno de los factores más importantes en este campo

de estudio, es el momento de la compra, para esto se debe contar

con un personal fiable, comprometido con los valores

organizacionales, conocedor de los diferentes procesos,

procedimientos y controles para que esto se convierta en un

estandarte de calidad para la organización. Pero este no

es el factor más relevante, también ocupa un alto

rango de importancia las relaciones comprador-proveedor, siendo

un tema de alta relevancia por el compromiso establecido y la

seriedad de sus acuerdos y/o obligaciones, reforzando así

el reconocimientos de los riesgos y las recompensas de la

relación.

Finalmente se puede concluir que los métodos, los

cuales se complementan, como lo son el Sistema Justo a Tiempo

(JIT) y el Sistema Kanban, buscan mejorar la capacidad de las

empresas para responder económicamente al cambio, atacando

los problemas fundamentales, eliminando los despilfarros,

buscando la simplicidad y diseñando sistemas para

identificar problemas. Es importante señalar que estos

métodos no sólo están siendo aplicados en

grandes empresas dedicadas a la producción, sino que llega

hasta las empresas de servicios, aumentando de esta manera la

satisfacción del cliente.

PLANIFICACIÓN DE LA PRODUCCIÓN E

INVENTARIOS

La correcta planificación de la producción

es clave para el negocio. Esto implica la rigurosa

coordinación y ejecución de una serie de factores,

a fin de poder lanzar puntualmente y con éxito una labor,

respetando los costos preestablecidos. Las actividades vinculadas

a la empresa y con la cadena de suministro deben planificarse, a

fin de alcanzar la secuencia de fabricación más

rápida, segura y óptima.

La palabra planificación viene siendo utilizada

para recoger las actividades a desarrollar por la

dirección o gestión de las operaciones. No

obstante, la utilización del término

planificación entraña algunas dificultades, pues,

como señalan algunos autores, la planificación de

la producción es el aspecto menos entendido de la

gestión de producción. Estas dificultades derivan

de la existencia de diferentes niveles de planificación

que se integran unos en otros, y de la distinción entre

decisiones de planificación y de programación

dentro de la dirección de operaciones.

Para la realización de una buena

planeación de la producción se toman en cuenta las

capacidades, costos e inventarios, siendo el elemento principal

los materiales o el inventario con el cual cuenta la

organización para la producción de materiales o

servicios específicos.

3.13.1. PLANEACIÓN TOTAL

La planeación de la producción plantea la

situación a futuro, donde se analizan todas las

condiciones y variables de un sistema de producción. La

planeación total de la producción tiene que ver con

el establecimiento de las tasas de producción por grupo de

productos u otras categorías amplias a mediano plazo (6 a

18 meses).

Visión general de las actividades de

planeación de la producción

1) Largo plazo: se enfoca en un

horizonte mayor a 1 año.a) Planeación del proceso

b) Planeación estratégica de la

capacidad2) Mediano plazo: cubre un periodo entre

6 y 8 meses.a) Planeación total

b) Programa maestro de

producciónc) Planeación de los requerimientos de

materiales3) Corto plazo: cubre un periodo de

tiempo de 1 día o menos a 6 meses, con un incremento

de tiempo usualmente de 1 semana.a) Programa de los pedidos

b) Programación semanal de la fuerza

laboral de los clientesc) Programación diaria de la fuerza

laboral y de los clientes

3.13.2. TÉCNICAS DE LA PLANEACIÓN

TOTAL

Para desarrollar los planes totales, las empresas

utilizan unas sencillas representaciones empíricas y

métodos gráficos. Un enfoque empírico

implica calcular el costo de las diferentes alternativas de

planeación y seleccionar el que sea mejor. Se desarrollan

hojas de cálculo, elaboradas para facilitar el proceso de

decisión; con alguna frecuencia se incorporan a estas

hojas de cálculo unos enfoques sofisticados que involucran

la programación lineal y la simulación.

Las técnicas de diagramación y de

gráficas son también muy útiles para la

planeación total en las aplicaciones de

servicios.

PLANEACIÓN JERÁRQUICA DE LA

PRODUCCIÓN

El principal propósito del plan total es

especificar la combinación óptima de la tasa de

producción, del nivel de la fuerza laboral y del

inventario disponible.

La tasa de producción se refiere al

número de productos terminados por unidad de tiempo

(por hora o por día).El nivel de la fuerza laboral es el número de

trabajadores necesario para la producción.El inventario disponible es el saldo del inventario

no utilizado que viene del periodo anterior.

Entonces, el problema de la planeación total se

resume que dada la proyección de la demanda "Y" para cada

periodo del horizonte de planeación que se extiende

durante "X" periodos, se debe determinar el nivel de

producción P, el nivel de inventario y el nivel de la

fuerza laboral "F" para los periodos X = 1,2…..,n que minimicen

los costos correspondientes durante el horizonte de

planeación.

PLANIFICACIÓN DE CORTO, MEDIO Y LARGO

PLAZO

Los diferentes planes se pueden ejecutar apropiadamente

en los siguientes períodos:

Corto plazo

También llamada planificación operativa;

se lleva a efecto en cada planta y almacén. Es una

extensión de la planificación a mediano plazo, con

gran énfasis en los presupuestos flexibles y los

relacionados con los niveles de producción

específicos durante el período no mayor a un

año. Incluye el uso de pronósticos trimestrales de

ventas suministrados por mercadotecnia.

Mediano plazo

Es un subconjunto de la planificación a largo

plazo. Se centra en las mismas áreas que la

planificación a largo plazo, pero dentro de un marco de

tiempo menor (de dos a cinco años). Los estados

financieros proyectados en este período son más

detallados que aquellos para la planificación a largo

plazo. En definitiva se refinan los planeas estratégicos a

largo plazo de la organización al desarrollar planes

más específicos. El resultado de este nivel de

planeación sirve como entrada para la planeación a

corto plazo.

Largo plazo

Su parte central está formada por las

consideraciones estratégicas en cuanto a oportunidades

futuras de mercado y a productos nuevos para satisfacerlas. Una

característica distintiva de este tipo de

planificación es descubrir oportunidades, y después

desarrollar estrategias y programas efectivos para capitalizar

dichas oportunidades.

Se concentra en la extrapolación de datos

recopilados de fuentes externas e internas, para proyectar la

información relacionada con la comercialización y

distribución, técnica y de instalaciones,

financieras, de recursos humanos y otros aspectos. Comienza con

un entendimiento realista de los mercados, productos, plantas,

almacenes, márgenes, utilidades, retorno sobre la

inversión, flujo de efectivo, disponibilidad de capital,

capacidades de ingeniería y habilidades y capacidades del

personal.

3.13.3. SISTEMAS DE INVENTARIOS

Inventario se llama a la existencia de cualquier

artículo o recurso utilizado en una organización.

Un sistema de inventario es un conjunto de políticas y

controles utilizados para el monitoreo de la cantidad de

artículos disponibles, la determinación de los

niveles que se deben mantener, el momento de reponer la

existencia de algún artículo y el tamaño que

deben tener los pedidos.

El inventario en el sector manufacturero se refiere

generalmente a los artículos que contribuyen o que se

vuelven parte de la fabricación de productos de una

organización. El inventario en el sector manufacturero se

clasifica típicamente en materia prima, productos

terminados, partes componentes, suministros y trabajo en proceso.

En el sector de los servicios, el inventario se refiere

generalmente a los bienes tangibles que van a venderse y a los

suministros necesarios para administrar el servicio.

Existen varias razones para que una empresa mantenga

productos terminados o insumos como inventario. El inventario

permite enfrentar fluctuaciones de la demanda, evitar quiebres de

stock, obtener economías de escala, y proporciona una

mayor flexibilidad productiva, se puede usar como un arma

competitiva, etc.

Entonces, si mantener inventarios tiene importantes

beneficios asociados ¿Por qué no se llenan los

almacenes de inventario?. Las respuestas son múltiples,

pero todas mantienen una base común que son los costos

relacionados con el inventario. Se afirma que mantener

inventarios es un "mal necesario" dado los costos

implícitos en la gestión de inventarios. En este

sentido se pueden clasificar los costos de inventario

en:

Costo de órdenes: costo que se incurre cada

vez que se emite una orden.Costo de mantener Inventario: arriendo de bodegas,

depreciación, costo de oportunidad, pérdidas,

seguros, etc.Costo de quiebre de stock: es más

difícil de estimar y está asociado al costo de

la venta perdida (perder un cliente, deterioro de imagen,

multas, etc.).

OBJETIVOS DEL INVENTARIO

La finalidad del inventario es proveer o distribuir

adecuadamente los materiales necesarios a la empresa,

colocándolos a disposición en el momento indicado,

para así evitar aumentos de costos o pérdidas de

los mismos, permitiendo satisfacer las necesidades reales de la

empresa. Por lo tanto la gestión de inventarios debe ser

atentamente controlada y vigilada.

TIPOS DE INVENTARIO

Inventarios de materia prima: son

inventarios propios de los sistemas de producción por

manufactura que se utilizan para prevenir la variabilidad en

la cadena de suministro.Inventarios de trabajo o en proceso: estos

inventarios incluyen todos los materiales de

producción que han sido de alguna forma procesados o

manufacturados, pero que aún no se encuentran en su

forma terminada. Estos inventarios también pueden

incluir partes terminadas, es decir, piezas o componentes

terminados que se almacenan para ser utilizados en un

ensamblaje final.Inventarios de productos terminados: son

inventarios de cualquier bien o producto destinados al

consumidor final y que formarán parte de la cadena de

distribución de la organización.Inventarios de partes de servicio: son

partes y repuestos que se almacenan para ser utilizados como

recambio en las tareas de mantenimiento de un equipo o

producto más complejo. Por ejemplo los inventarios de

repuestos.Inventarios de distribución: son

inventarios que se encuentran en tránsito hacia

localidades remotas con respecto a las plantas de

producción, o que se almacenan en depósitos de

distribución de la empresa o de terceros. Estos

artículos aún son propiedad de la

organización y se almacenan o despachan en ubicaciones

remotas a consignación.Inventarios de suministros: son inventarios

utilizados como apoyo a las operaciones en fábricas u

oficinas y que nunca forman parte del producto final. Pueden

ser suministros de oficina, productos de consumo en planta o

piezas de repuestos para la reparación de la

maquinaria de la planta.

3.13.4. MODELOS Y ADMINISTRACIÓN DE LOS

INVENTARIOS

Las características que un modelo de inventario

debe tener presente son:

1) Alcance: define si el modelo resuelve

un problema de un solo o múltiples niveles; los

niveles en este caso pueden ser, puntos de red,

múltiples estaciones de trabajo, diferentes niveles

del proceso productivo (materia prima, ensambles,

sub-productos).2) Demanda: la demanda se puede

mirar desde dos dimensiones. En primera instancia puede ser

constante o variable y de otro lado puede ser aleatoria o

determinística.3) Tiempo de espera (Lead times): pueden

ser de tipo aleatorio o determinístico.4) Excesos de demanda: define que ocurre

con la demanda no satisfecha, pueden ser back orders (se

satisface cuando se tenga disponibilidad de producto bajo un

costo adicional) o son ventas perdidas (podría ser una

mezcla de ambas opciones).5) Tiempos de revisión: define

cada cuánto tiempo se tiene la posibilidad de conocer

el inventario disponible, se divide en modelos de

revisión continua y periódica.6) Vida útil: determina si los

productos tienen tipos de deterioro o niveles de

obsolescencia.

Según las características y costos

mencionados anteriormente, existen diferentes tipos de modelos

para la administración de inventarios, los más

comunes serian:

Q, r: Se calcula un punto de reorden (r) y un

tamaño de lote fijo Q.S, R: Se calcula una frecuencia de

reposición (R) y un nivel máximo de

inventario.S, s, R: Se calcula una frecuencia de

reposición (R) , un nivel mínimo (s) y un nivel

máximo (S).

En todos estos modelos se trata de minimizar los costos

incluyendo el de ventas perdidas, obteniendo un nivel de servicio

implícito. Sin embargo, en la mayoría de los casos

es en extremo difícil calcular el costo de pérdida

de stock, por lo cual se utiliza una variación de estos

modelos, definiendo un nivel de servicio explicito y se calculan

los parámetros de forma tal que minimicen la suma de los

demás costos.

Existen dos variantes determinadas por la

definición de nivel de servicio. En la primera se

establece la probabilidad de que exista un desabasteciniento en

un periodo de reposición, mientras que en la segunda se

determina la proporción de demanda que deberá ser

satisfecha. De estos dos suele ser más usado el segundo

enfoque, dado que está más directamente relacionado

con la pérdida por ventas no realizadas. Sin embargo estas

soluciones enfrentan una importante dificultad cuando se trata de

un portafolio de numerosos productos y varios puntos de

distribución y es la asignación del nivel de

servicio adecuado a cada stock en cada unidad de despacho, para

ello se recomienda tener en cuenta 4 aspectos claves.

a) Nivel de demanda: entre mayor sea el

nivel de demanda, mayor debe ser el nivel de servicio, pues

cualquier cambio porcentual del servicio impacta en mayor

medida en las ventasb) Costo unitario: entre menor sea el

costo unitario, mayor deberá ser el nivel de servicio,

dado que cada unidad almacenada tiene un menor costo de

almacenamientoc) Margen de contribución

unitario: entre mayor sea el margen de

contribución unitario mayor deberá ser el nivel

de servicio, dado que cada venta perdida representaría

un mayor detrimento en la utilidad de la empresa.d) Variabilidad de la demanda: entre

menor sea ésta, mayor deberá ser el nivel de

servicio, dado que se requerirán menores niveles de

inventario.

3.13.5. ADMINISTRACIÓN DE LOS

INVENTARIOS

La administración de los inventarios es

importante para la empresa, ya que el nivel de inventario influye

en las finanzas, debido a que son necesarios para generar

ingresos, pero a su vez inmoviliza capital, se requieren gastos

para su mantenimiento y se generan pérdidas por

obsolescencia o deterioro.

Es importante señalar que no se debe tener

demasiado inventario ni tampoco deficiencias de este. Si se tiene

poco inventario pueden existir pérdida de ventas

inmediatas por no tener la mercancía y la creación

de mala fama comercial, de "no tener nada"; mientras que si se

tiene mucho inventario existirán altos costos de

mantenimiento del stock, pérdidas por obsolescencia y

deterioro de mercancía, y demasiado capital

inmovilizado.

La Gestión de Operaciones provee de modelos

matemáticos que permite enfrentar de una forma

sistemática la problemática de la gestión de

inventarios. Estos modelos matemáticos básicamente

se clasifican en 2 categorías y depende del comportamiento

(con base en supuestos) respecto al comportamiento de la demanda.

Están los modelos asociados a demanda constante y los

relacionados con demanda aleatoria, asociados a una

función de probabilidad.

Entre los modelos más comunes de

administración de los inventarios se

encuentran:

Sistema "ABC".

Cantidad Económica de Pedido

(CEP).Punto de reformulación o reorden.

Planificación de los Requerimientos de

Materiales (PRM).Entrega Justo a Tiempo (Just In Time –

JIT)

SISTEMA ABC

El sistema ABC es un método de

clasificación de inventarios en función del valor

contable (de costo o adquisición) de los materiales

almacenados. Tradicionalmente, miles de artículos son

almacenados en las empresas, especialmente en la industria

manufacturera, pero sólo un pequeño porcentaje

representa un valor contable lo suficientemente importante como

para ejercer sobre él un estricto control.

Por regla general, entre el 5 y el 15% de los

artículos en inventario representan entre el 70% y el 80%

del valor total del mismo. Estos artículos son

clasificados como "artículos A". Los "artículos B"

representan aproximadamente el 30% del total de artículos

almacenados, pero sólo un 15% del valor total del

inventario. Los "artículos C" constituyen generalmente el

50 – 60% de todos los artículos almacenados pero

representan un modesto 5 ó 10% del total del valor del

inventario.

Un principio subyacente a la aplicación del

análisis ABC es que cada tipo de artículos requiere

distintos niveles de control. Así, a mayor valor de

inventario, mayor control sobre el mismo. La clase A

deberá ser controlada más estrechamente, sin

embargo, las clases B y C requieren una atención menos

estricta.

El primer paso en la aplicación del

análisis ABC es la clasificación de todos los

artículos en cada una de las clases. Esto significa que a

cada ítem en el almacén tiene un valor contable (de

costo o de adquisición). Dicho valor se obtiene al

multiplicar el costo unitario por la demanda anual de cada

artículo. Posteriormente todos los artículos son

ordenados en función de su valor. La clasificación

resultante puede que no sea exacta, pero normalmente se aproxima

bastante a la realidad en gran parte de las empresas.

El siguiente paso en el análisis ABC es

determinar el nivel de control para cada tipo de ítem

almacenado. El mayor esfuerzo de control se ha de realizar sobre

los artículos "clase A". Esto se traduce en la necesidad

de realizar una correcta previsión de la demanda y en

implementar un estricto sistema de registro de los movimientos en

almacén. Al mismo tiempo se debe implementar el sistema

más apropiado de control de inventario

(determinístico, probabilístico; de cantidad o

período fijo, etc.).

Los artículos B y C requieren un control menos

riguroso. Así se pueden mantener stocks de seguridad

mayores en este tipo de ítems sin temor a incurrir en

costos excesivamente elevados. En estos casos no es necesario

implementar sistemas de control de inventarios, siendo suficiente

el mero control visual directo.

CANTIDAD ECONÓMICA DE PEDIDO

(CEP)

La cantidad económica de pedido busca encontrar el

monto de pedido que reduzca al mínimo el costo total del

inventario de la empresa. Es una de las herramientas que

más se utiliza para determinar el monto óptimo de

pedido para un artículo de inventario, es el modelo de la

cantidad económica de pedido (CEP). Tiene en cuenta los

diferentes costos financieros y de operación, y determina

el monto de pedido que minimice los costos de inventario. Este

modelo puede utilizarse para controlar los artículos en

existencia en los inventarios de la empresa

El modelo de la cantidad económica de pedido

tiene como base tres supuestos fundamentales, el primero es que

la empresa conoce cuál es la utilización anual de

los artículos que se encuentran en el inventario, y

segundo que la frecuencia con la cual la empresa utiliza el

inventario no varía con el tiempo y por último que

los pedidos que se colocan para reemplazar las existencias de

inventario se reciben en el momento exacto en que los inventarios

se agotan.

Dentro de los costos que se deben tener en cuenta para

la implementación de este modelo están:

Costos de pedido: son los que incluyen los

costos fijos de administración para colocar y recibir

un pedido, o sea, el costo de preparación de una orden

de compra, procesamiento y la verificación contra

entrega. Estos se expresan en términos de gastos o

costos por pedido.Costos de mantenimiento del inventario: son

los costos variables unitarios de mantener un artículo

en el inventario por un periodo determinado. Entre los

más comunes se encuentran los costos de

almacenamiento, los costos de seguro, los costos de deterioro

y obsolescencia y el costo de oportunidad del capital. Estos

son expresados en términos de costos por unidad por

periodo.Costos totales: es que se determina en la

suma del pedido y de los costos de mantenimiento del

inventario. Su objetivo es determinar el monto de pedido que

los minimice.

La cantidad económica de pedido puede calcularse

por dos métodos principalmente, uno de tipo gráfico

y otro de tipo matemático, a continuación se

presentan sus fundamentos.

Método

gráfico

La cantidad económica de pedido se

puede encontrar gráficamente representando montos de

pedido sobre el eje X, y los costos sobre el eje Y.

Así se aprecian los siguientes

aspectos:

1) La función de Costo de

Pedidos varía a la inversa con el monto del pedido,

esto se explica por el hecho de que como la

utilización anual es fija, si se piden cantidades

mayores cantidades, hay menos pedidos y en consecuencia se

incurren en menos costos.2) Los Costos de Mantenimiento de

inventario están directamente relacionados con los

montos de pedido.3) La función de Costo

Total tiene forma de "U", lo cual significa que existe un

valor mínimo de función.4) La línea de costo total representa la

suma de los costos de pedido y costos de mantenimiento de

inventario para cada monto de pedido.5) La función total de costo es de muy

poca pendiente, lo cual indica que el costo total es

relativamente indiferente a pequeñas desviaciones que

se apartan de la CEP.6) La Cantidad Económica de Pedido

(CEP), está representada por Q*.

Método matemático

Como se expreso anteriormente la cantidad

económica de pedido es aquella que minimiza la

función de costo total, matemáticamente este costo

mínimo total se presenta cuando el costo de pedido y el

costo de mantenimiento son iguales. La fórmula para

calcular la CEP es:

Donde:

R = Cantidad de unidades requeridas por

periodo.

S = Costo de pedido.

C = Costo de mantenimiento de inventario por unidad de

periodo.

La cantidad económica de pedido ayuda a la

gestión financiera por su naturaleza frente a las

decisiones que toma el administrador financiero.

Con el siguiente ejemplo se puede apreciar las bases de

su cálculo.

Fuente:

http://es.scribd.com/doc/74055859/9/Modelo-de-la-cantidad-economica-de-pedido-CEP-o-EOQ

Aplicando la fórmula de la cantidad

económica de pedido se tiene:

Como se muestra en la tabla, el costo total

mínimo se presenta en un pedido por una cantidad de 400

unidades, en consecuencia esta es la cantidad económica de

pedido.

Limitaciones del modelo CEP

El modelo de cantidad económica de pedido tiene

ciertos defectos que son directamente atribuibles a las

suposiciones en las cuales se basa entre los más notables

se encuentran:

La suposición de un ritmo constante de

utilización y renovación instantánea de

existencias es bastante dudosa.La mayoría de empresas mantienen

existencias de seguridad, como salvaguarda para un aumento

inesperado en la demanda o entregas lentas.Es muy complicado conocer con

anterioridad la demanda anual de artículos.Aunque se presentan estos defectos

estructurales, el modelo proporciona mejores bases a quien

toma las decisiones dentro de la empresa.

La meta de inventario de la empresa es rotarlo tan

rápido como sea posible, sin que se produzca

desabastecimiento. La rotación del inventario se calcula

mejor dividiendo el costo de los bienes vendidos entre el

Inventario Promedio. El Modelo CEP determina el tamaño

óptimo del pedido e indirectamente el inventario promedio

si se asume un uso constante, así el modelo CEP determina

la tasa óptima de rotación del inventario, dados

los costos específicos del Inventario de la

empresa.

El cálculo de la CEP ayuda a la

administración a disminuir al mínimo el Costo Total

del Inventario. La disminución de los Costos de Pedido

ocasionará un aumento de los Costos de Mantenimiento y

puede incrementar el Costo Total. Del mismo modo, una

disminución del Costo Total puede ser resultado de la

disminución de los Costos de Mantenimiento. La meta,

facilitada por el uso del cálculo de la CEP, es reducir el

Costo Total.

PUNTO DE REFORMULACIÓN, PUNTO DE REORDEN O PUNTO DE

PEDIDO

El punto de reorden indica qué cantidad debe

tenerse en existencias para que se genere la necesidad de

realizar un nuevo pedido. Es el punto al que debe hacerse el

nuevo pedido debe ser aquel que permita, mientras llega el nuevo

pedido, seguir produciendo o vendiendo las

existencias.

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |