Obtención de ferromanganeso de alto carbono como consumible de materiales para la soldadura

- Resumen

- Introducción

- Minerales de

manganeso. Principales

características - Aleaciones de

manganeso - Variantes

tecnológicas de obtención de FeMn alto

carbono - Formación de

la escoria - Influencia del

Manganeso en los depósitos de

soldadura - Conclusiones

- Bibliografía

Resumen

Se abordan los aspectos generales sobre los minerales de

manganeso y las características que definen su

aplicación en la obtención de ferromanganeso, las

variantes tecnológicas fundamentales de obtención

de ferromanganeso de alto carbono por vía

carbotérmica; así como se detallan las principales

características de las aleaciones comercializables de

manganeso, obtenidas por procesos pirometalúrgicos. Son

valorados los aspectos esenciales sobre las funciones que

desempeña el manganeso presente en los materiales de

soldadura y sus efectos sobre la calidad del metal del

cordón.

Palabras claves: Ferromanganeso. Materiales para

la soldadura.

Introducción

El desarrollo de materiales para soldar está

inevitablemente relacionado con el empleo de aleaciones al

manganeso. Este, en su carácter de componente de la carga

aleante, tiene funciones metalúrgicas específicas

(desoxidación, desulfuración, aleación del

depósito, entre otros), que garantizan los requerimientos

de composición química, estructura y propiedades

mecánicas de los depósitos de soldadura.

Estas aleaciones son importantes en la

fabricación de electrodos (sobre todo en aquellos casos

donde se persiga la obtención de un producto con

determinada resistencia al impacto).

Entre los factores que más encarecen la

producción de materiales para la soldadura juegan un papel

fundamental las ferroaleaciones por el elevado costo que poseen

en el mercado internacional [1] [2][3].

Las reservas minerales de manganeso, suficientes para

responder a una producción estable de aleaciones de este

metal, se concentra en un número de apíses

relativamente reducido, siendo a veces dificultosos para el

procesamiento por su alto contenido de fósforo

[4][5].

Casi la totalidad de los trabajos que abordan la

obtención de ferromanganeso han estado dirigidos a la

industria siderúrgica, lo cual ha encontrado dificultades

por el alto capital de inversión y consumo

energético para tales soluciones, en correspondencia con

los altos volúmenes de producción requerida [2]

[6].

El empleo de una tecnología de obtención

de ferromanganeso que permita cubrir determinada demanda, con

instalaciones de pequeño formato y de accesible

construcción y montaje, sin altos requisitos de

instrumentación, la convierte en una vía factible

para la solución de problemas en la industria en las

condiciones de países de pocos recursos energéticos

y financieros.

Minerales de manganeso.

Principales características

Las reservas potenciales en el ámbito mundial de

minerales de manganeso se valoran en 3,46 Gton [3]. Estos

minerales se clasifican atendiendo a su aplicación en

minerales para la industria química (80% MnO2) y minerales

para la industria siderúrgica y se caracterizan por sus

relaciones en Mn/Fe. Existen también clasificaciones

atendiendo a las posibilidades de tratamiento [6] [7].

Entre los principales minerales de manganeso se destacan

los oxidados y los carbonatos. A los primeros pertenecen la

Pirolusita (MnO2 con 63,2 % de Mn), el Psilomelano ([MnO, BaO,

CaO, MgO]MnO2.nH2O con 45-60% de Mn), la manganita (MnO2.Mn(OH)2

con 62,5 de Mn), la Bernadita (MnO2.H2O con 44 a 52 % de Mn), la

Barrunta (Mn2O3 con 69,5 % de Mn) y la Hausmanita (Mn2O2 con 72 %

de Mn). Al grupo de los carbonatos pertenece la Rodocrosita

(MnCO3 con 47,8 % de Mn), la Oligonita ((Mn, Fe)CO3 con 23-32 %

de Mn) y la Manganocalcita (Ca, Mn) CO3 hasta 20-25 % de Mn).

Además existe un tercer grupo, que son los silicatos de

calcio y manganeso- Rodanita (Mn, Ca).(Si3O9) y Bustamita (Ca,

Mn).(Si3O9) [8] [9] [10].

En los minerales de manganeso el contenido de

fósforo se considera un parámetro de calidad

importante que se encuentra formando parte de especies minerales

acompañantes [6].

1.1. Fundamentos químico-físicos del

procesamiento de minerales de manganeso a altas

temperaturas

Al someter el mineral a la elevación de la

temperatura el primer proceso que se verifica es la

pérdida de agua (H2Oliq=H2Ovapor) la cual se verifica con

una variación de entalpía de 2258.4 kJ/kg

[3].

El tratamiento térmico de la pirolusita, que es

el mineral más difundido, se caracteriza fundamentalmente

por la disociación de los óxidos superiores a

relativamente bajas temperaturas hasta MnO de manera escalonada

según el esquema [5] [9]:

Cada uno de los estadios de este esquema se puede

expresar mediante la energía libre de Gibbs para

determinados rangos de temperatura y adecuándolas a la

formación de un mol de oxígeno, con el objetivo de

compararlas [3] [6] [11]:

Como consecuencia de la presencia de altos contenidos de

SiO2, en los minerales oxidados de manganeso, durante el

procesamiento de estos es posible la formación de

MnO·SiO2 y 2MnO·SiO2. Las ecuaciones que

representan estos procesos, así como los valores de

energía de Gibbs son como sigue [12] [13]:

Aleaciones de

manganeso

Existen varias aleaciones de manganeso que se

diferencian por su composición, modos de obtención

y sus aplicaciones. Para todas es común la capacidad

desoxidante y aleante, aunque en dependencia de lo que se

persigue se utiliza una u otra. Se pueden diferenciar tres

grandes grupos de aleaciones:

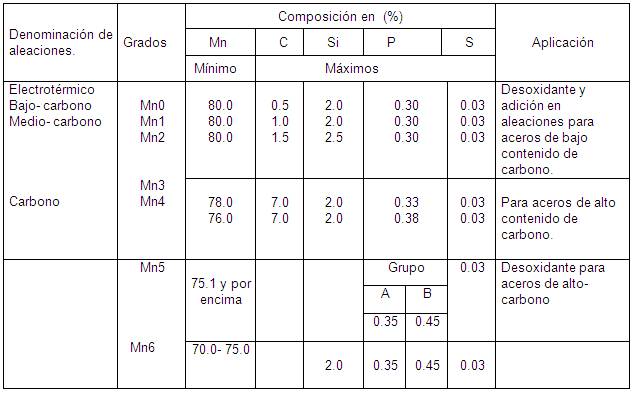

El FeMn (ver tabla 1).

El Mn metálico (ver tabla 2).

El SiMn (ver tabla 3).

Dentro de las aleaciones de FeMn, como se observa en la

tabla 1, hay diferentes grados que responden a diferentes

posibilidades de aplicación y también a modos de

obtención. Los grados Mn0, Mn1, Mn2, Mn3 y Mn4 son

obtenidos en hornos eléctricos y los Mn5 y Mn6 en altos

hornos.

Generalmente las aleaciones son comercializadas en

fracciones grandes, pues ello responde a los usos más

frecuentes (la producción de acero). No obstante, para la

fabricación de materiales para soldar se prefieren en

polvo, requiriendo del uso de la reducción, molidas a

granulometrías de valores entre 0.1-0.25 con los

consecuentes consumos de energía [13].

Tabla 1: Composición

química del ferromanganeso y

aplicación

Tabla 2: Composición

química de los metales de manganeso

Tabla 3: Composición

química del silicomanganeso

Variantes

tecnológicas de obtención de FeMn alto

carbono

Para el procesamiento metalúrgico extractivo de

minerales de Mn en la obtención de aleaciones de manganeso

alto carbono existen dos tendencias mundiales ampliamente

difundidas [2] [3]:

1. La tecnología con fundente (con

adición de caliza).2. La tecnología sin fundente (con

empleo de virutas de acero).

La primera tecnología persigue la

obtención de una aleación con valores de

fósforo lo más pequeño posible y sobre todo,

la máxima recuperación del Mn. En el segundo caso

se persigue obtener una escoria rica en Mn y pobre en

fósforo, que posibilite la posterior obtención de

aleaciones al Mn con bajos valores de este elemento.

En los inicios la producción de FeMn alto carbono

se realizaba en altos hornos, pero a causa de los grandes

consumos energéticos (consumo de reductor sólido,

coke) esta fue desplazada hacia los hornos electrotérmicos

y en la actualidad prácticamente la producción de

esta aleación solo se realiza por vías

carbotérmicas [14][15].

Durante la producción de FeMn en horno de arco,

el proceso se realiza de manera continua con la adición de

los componentes de carga alrededor de los electrodos, creando con

los minerales que entran directamente en las zonas activas del

horno un cono, que realiza la función de barrera

mecánica no permitiendo el escape de metal por

volatilización.

Generalmente las instalaciones utilizadas en la

producción de FeMn alto carbono son grandes, alcanzando

potencias del transformador del orden de los 10 000 kVA . [14].

Los hornos pueden ser rectangulares o circulares. En el caso de

los rectangulares llegan a tener hasta 9 electrodos, pero estos

presentan dificultades en la hidrodinámica del

baño, creándose zonas muertas en las esquinas del

horno, razón por la cual prácticamente la totalidad

de las instalaciones modernas son circulares.

Con frecuencia en la producción industrial de

FeMn por la tecnología sin fundente, la carga al horno

responde a la siguiente composición: 78% de mineral o

concentrado de manganeso, 18% de coke y 4% de viruta de acero

[3].

En el caso de la tecnología con fundente esta

surge para dar respuesta al amplio diapasón de minerales

carbonatados de Mn que existen en algunas regiones. La

aplicación de esta tecnología concibe, casi

siempre, la etapa previa de aglomeración por sinterizado,

lo cual garantiza la gasodinámica de los hornos que

pudiera verse afectada por la descomposición de los

carbonatos según la ecuación siguiente:

MnCO3 = MnO + CO2 ( 7 )

Los volúmenes de CO2 que se generarían en

el horno provocarían el arrastre de los materiales de

carga y esta suspendería como un lecho fluidizado sin

interactuar con el baño fundido [16][17].

En ocasiones en la producción de FeMn son

aprovechados los gases de salida en el precalentamiento de la

carga, contribuyendo positivamente en el balance

energético del horno, en los tiempos de coladas y en

consecuencia con la productividad y costos por tonelada de

aleación.

Formación de la

escoria

En la producción de FeMn, la escoria se forma a

partir de MnO2 reducido y por la sílice contenida en la

ganga del mineral y cenizas del reductor. Otros compuestos que se

forman inicialmente son silicatos de manganeso, que reducen la

actividad del MnO, haciendo la reducción más

difícil. A medida que se eleva la temperatura se va

introduciendo el CaO en la escoria, desplazando la sílice

ligada al MnO, aumentando la actividad del mismo en la escoria y

facilitando su reducción. Cuanto más CaO se

adicione a la carga mayor será la cantidad de MnO libre y

por tanto mayor su actividad. Debido a este factor, la basicidad

de la escoria aumenta y la actividad del MnO también,

disminuyendo la temperatura de reducción del

mismo.

Se puede concluir diciendo que sería deseable

utilizar una escoria de basicidad más elevada, para poder

trabajar en hornos a más baja temperatura, reduciendo

así las perdidas de manganeso por

volatilización.

Por tanto, escorias de baja basicidad poseen

temperaturas de fusión más elevadas, lo que impide

la utilización de temperaturas bajas, a las que la

reducción del MnO no puede ocurrir.

Un aumento de la actividad del MnO con la basicidad de

la escoria facilita la reducción del mismo por el carbono.

Como consecuencia la recuperación del MnO de la escoria

aumenta.

Por otro lado, para que se obtengan valores elevados de

basicidad de la escoria es necesario que la cantidad de carbonato

en la carga se eleve, ocasionando un mayor consumo de

energía y de reductor, reduciendo la productividad del

horno.

Además de estos factores otros de naturaleza

eléctrica como la resistividad de la escoria serán

alterados por la basicidad de esta, influyendo directamente en la

producción del horno. Por tanto el rendimiento de Mn

(relación entre Mn en la aleación y Mn en la carga)

y la producción del horno pueden ser optimizados

escogiendo una basicidad adecuada en función de la

composición de la carga.

Cuando se opera con escorias de CaO/ SiO2 = 1.1- 1.4,

80% de Mn cargado es incorporado a la aleación, de 8-10% a

la escoria y de 10-20% a los gases [8].

Influencia del Manganeso

en los depósitos de soldadura

Entre los elementos que se usan para preparar materiales

de soldadura se encuentran los minerales de manganeso y

aleaciones del mismo con hierro.

Como formadores de escoria los minerales de manganeso

(pirolusita) aumentan la velocidad de solidificación de la

escoria, lo que tiene gran valor durante la soldadura de cordones

en posición vertical y sobrecabeza.

El manganeso se puede encontrar en los depósitos

como:

Desulfurante.

Desoxidante.

Elemento de aleación.

5.1 Oxidación- reducción del

manganeso

Para escorias de alta sílice y alto manganeso

adquiere una importancia extraordinaria el proceso de

oxidación reducción de este elemento. Para su

descripción K.V. Liuvavskii propone la siguiente

ecuación [18]:

El monóxido de hierro, que constituye un producto

de la reacción, se disuelve parcialmente en la escoria y

parcialmente en el metal líquido. Como resultado de la

ecuación descrita el metal se enriquece al mismo tiempo

con manganeso y oxígeno.

La reducción del manganeso por el hierro ocurre

en todas las zonas de temperatura pero se hace más intensa

hasta los 1800 oC. Es por ello que el manganeso como desoxidante

es más activo en las zonas de bajas temperaturas [3] [6]

[13].

El crecimiento del oxígeno en el metal a causa

del proceso redox del manganeso se puede representar por la

dependencia [9]:

La dependencia anterior no coincide directamente con los

resultados experimentales a causa de la influencia de otros

factores como es la basicidad. Esta última influye sobre

los contenidos de manganeso, disminuyéndolo por

dependencias casi lineales [9]. Para una composición

estable de los consumibles y el metal base las causas principales

que influyen sobre la variación de la composición

del metal son: la variación de la relación del

metal base–metal fundido, variación de la masa

relativa de escoria y las condiciones de transporte a los

procesos de interacción y variación de las

condiciones cinéticas de los estadios de gota y

baño.

5.2 El manganeso como desulfurante

El azufre provoca grietas en caliente a causa de la

formación de eutécticas de bajo punto de

fusión. El FeS tiene un punto de fusión de 1195 oC

y la eutéctica de este sulfuro con el hierro tiene un

punto de fusión de 985 oC. También tiene bajo punto

de fusión la eutéctica

El azufre llega al metal desde los minerales de carga,

sobre todo con el mineral de Mn, con la magnesita y el mineral de

flúor. En los minerales el azufre se encuentra

fundamentalmente en forma de FeS2, el cual a más de 600oC

se disocia según la ecuación que se muestra

[9]:

El FeS se disuelve bien en el hierro liquido, por esto

cuando el azufre se encuentra en esta forma en la escoria y su

contenido es (¨0.05% se observa un enriquecimiento del

baño con este elemento.

En la soldadura bajo escoria alta en manganeso se

verifica la desulfuración por la reacción

siguiente.

Según la ecuación de equilibrio se aprecia

que para bajos contenidos de MnO la reacción tiende a ser

reversible para las temperaturas del baño.

El sulfuro de manganeso MnS es poco soluble en el metal

y pasa parcialmente a la escoria, quedando en el metal en forma

de inclusiones de sulfuros u óxidos sulfuros. Para que el

azufre presente en el metal no provoque grietas en caliente debe

cumplirse que [Mn]/[S](10.3-11.5 [10] [19].

La presencia de otros elementos básicos

además del MnO (CaO, MgO) disminuye el contenido de azufre

en el metal según las reacciones:

Los sulfuros de calcio y magnesio no son solubles en el

metal fundido por lo que pasan parcialmente a la escoria y en el

metal quedan en forma de sulfuros u óxidos sulfuros [5].

Como resultado puede plantearse que para condiciones invariables

de concentración de azufre en el fundente y el baño

con el aumento de la basicidad la capacidad desulfurante del

fundente aumenta.

5.3 El manganeso como elemento de

aleación

El manganeso se emplea para la aleación de muchos

aceros. Siendo elevado el contenido de manganeso en el acero,

este adquiere una alta resistencia al desgaste, a la

abrasión y al impacto. Utilizándose para la

fabricación de piezas para máquinas de

perforación, dragas, equipos de trituración y

molienda, cambios de vías, etc [4][7].

Con frecuencia se requiere en los materiales de

soldadura elevados contenidos de Mn y Cr con el fin de lograr

depósitos resistentes al impacto y abrasión. Son

ampliamente utilizados para el recargue de piezas de las

mencionadas arriba.

Conclusiones

1. En los minerales de manganeso el contenido

de fósforo define la calidad del mismo para su

procesamiento carbotérmico en la obtención de

ferromanganeso, lo cual incide en su aplicación

posterión como elemento de aleación.2. La producción clásica de

ferromanganeso, caracterizada por grandes volúmenes de

producción y el consecuente alto consumo de capital de

inversión y de energía no es viable para

algunos países poseedores de reservas significativas

de manganeso. Al tiempo que, la producción de

pequeños volúmenes, destinados a la

producción de ferromanganeso para materiales de

soldadura podría ser viable.3. El manganeso es un elemento químico

casi indispensable en los materiales de soldadura, ya que

este influye decisivamente en las propiedades finales del

metal del cordón, a partir de tres funciones

esenciales en el baño fundido: desoxidación,

desulfuración y aleación del metal.

Bibliografía

[1] Perdomo González, L. Cruz A. et al.:

Obtención de ferrocromo alto carbono y escorias a partir

de cromitas refractarias cubanas, para la fabricación de

fundentes de soldadura. Metanica 99. Ciudad Habana 12 – 14

Julio 1999.

[2] Perdomo, L. Cruz, A. et al.: Obtención de

ferroaleaciones a partir de minerales cubanos para el desarrollo

de consumibles de soldadura. Memorias del Evento COMET"2000.

Santa Clara. Noviembre del 2000.

[3] Cruz A. et al.: Obtención de ferromanganeso

alto carbono y escoria para el desarrollo de materiales para

soldar. Rev. Mineria y geología, Vol. 17 No2 del

2000.

[4] Santiesteban, E. et al.: Perspectivas del desarrollo

en Cuba de las aleaciones base cromo, níquel y manganeso.

Metanica 99. Ciudad Habana 12 – 14 Julio 1999.

[5] Gómez-Pinilla, et al.: Problemática de

las pirolusitas de Imini en la fabricación de

ferromanganesos para aplicaciones metalúrgicas. Rev

Metalurgia No 34(mayo) del 1998.

[6] Quintana Puchol, R. Cruz, A. et al.: Estrategia de

utilización de minerales cubanos en el desarrollo de

materiales para soldar. Evento Internacional Ciencia e

Ingeniería de los Materiales. Cienfuegos. Diciembre.

1998.

[7] Perdomo González, L. Cruz, A. et al.:

Procesamiento de residuales de soldadura automática para

obtener aleaciones tipo FeCrMn y matrices destinadas a la

fabricación de fundentes para SAW. II Encuentro de

Ingeniería de Materiales. La Habana Septiembre

1998.

[8] Mironenko, P. F. et al.: Influencia del silicio en

la distribución del manganeso en la producción de

FeMn de alto carbono. Producción de Ferroaleaciones.

Cheliabinsk. 1991.

[9] Kulikov, I. S.: Disociación de los

óxidos de manganeso y procesos de reducción.

Memorias de la V Conferencia "Metalurgia del manganeso". Nikopol.

1991.

[10] Konstsitkova, V. P. et al.: Estudio de la

posibilidad de utilización de escorias de la

producción de ferroaleaciones para la fusión de

fundentes contentivos en manganeso. Memorias de la V Conferencia

"Metalurgia del manganeso". Nikopol. 1991.

[11] Quintana, R. Cruz A. et al.: Obtención de

ferroaleaciones complejas a partir de arenas negras para el

desarrollo de consumibles de soldadura por arco electrico.

Memorias de METANICA"2000. La Habana. Julio del 2000.

[12] Labordina, Z. V.: Ampliación de la base de

materias primas y mejoramiento de la calidad de

preparación de concentrados de manganeso para la

fusión. Memorias de la V Conferencia "Metalurgia del

manganeso". Nikopol. 1991.

[13] Grichenko, S. G. et al.: Sobre la

interrelación de la composición

químico-mineralógica y la reductibilidad de

minerales de manganeso de diferentes yacimientos. IZVESTIA

Academia de Ciencias. No3 del 1991.

[14] Tsankov, K.: Fábrica de producción de

ferroaleaciones en Cuba. Conferencia Científico-

Técnica Nacional. 1990.

[15] The Economics of Manganese, 8th edition, Published

January 1997.

[16] Cruz, A. et al.: Síntesis de un fundente

fundido al manganeso para la soldadura por arco sumergido.

Memorias del Evento COMET"2000. Santa Clara. Noviembre del

2000.

[17] Perdomo González, L. Cruz A. et al.: Estudio

del proceso de reducción de cromitas refractarias cubanas

para la obtención de ferrocromo y matrices destinadas a la

fabricación de fundentes para la SAW. V Simposio de

análisis y diseño de plantas químicas. Santa

Clara 1998.

[18] Liakishev, N. P.: Algunos problemas fundamentales

de la metalúrgia del manganeso. Memorias de la V

Conferencia "Metalurgia del manganeso". Nikopol. 1991.

[19] Pojvisnev, Yu. V. et al.: Termodinámioca de

la reducción del manganeso en las condiciones de procesos

de reducción en fase líquida. Memorias de la

Conferencia "Bases termodinámicas de los procesos

metalúrgicos". Moscú. Junio de 1991.

[20] Lee, Y. E.: Characterzation of dephosphorizing

proceses for manganese alloys. Proc. 6th Int. Iron Steel Congr.

Nagoya. Octubre del 1990.

Autor:

Amado Cruz-Crespo1,

Lorenzo Perdomo1,

Rafael Quintana Puchol1,

Carlos R. Gómez1,

Jorge L. García

Jacomino1

1 Centro de Investigación de Soldadura

(CIS) de la Universidad Central "Martha abreu" de las

Villas.