Bomba de aceite.- Es el órgano o elemento

principal que cumple el importante papel de aspirar el aceite y

dirigirlo mediante el circuito de lubricación hacia los

elementos o partes móviles del motor. Para esto, la bomba

no sólo debe asegurar, en todas las condiciones de

funcionamiento, una presión tal que le permita llevar el

aceite a todo el sistema, sino también hacerlo en un

caudal suficiente. La bomba se debe cebarse cuando se repara el

motor, la presión normal esta dentro de 40 a 60 PSI (lb.

/pulg2). Fig. 8 y 9.

Fig. 8

Fig. 9

1.- Regla

2.- Gauje o lámina

calibrador

Tipos de bombas.

De engranaje ( rectos o

helicoidales)De rotor

Paletas

Diafragmas i otras formas

Filtros.- El filtro de aceite tiene un papel

tamiz de retener partículas mayores a 15 micras de

diámetro (0,015 Mm.). Las no retenidas de menor

diámetro no causan ningún daño y las

retenidas provienen de rectos de la combustión,

abrasión (desprendimiento) de los metales que trabajan en

los rozamientos y también son partículas de polvo.

Los filtros deben ser los sugeridos por los fabricantes para que

soporte las tensiones térmicas y mecánicas. Por

otro lado, el filtro resulta también un agente

refrigerador para el aceite cuando el motor está parado.

Fig. 10.

Clasificación de filtros.

1. Estáticos.

Tela

Magnético

De disco o superpuestas

Área de filtración

Aglutinamiento

2.- Dinámicos.

Clacier

Ciclónicos

Partes.

Alojamiento

Papel filtrante

Cartucho

Alojamiento de retén

Entrada de aceite

Rosca

Fig. 10

CAPITULO V

Sistema de

refrigeración

Finalidad.- Es mantener la temperatura normal o

correcta del motor

Refrigerar todo los sistemas móviles del

motor

Reducir la fricción.

Refrigeración.- Para soportar altas

temperaturas de la combustión, el motor tiene que evacuar

consta mente calor y se refrigerando para evitar que sus piezas

terminen por deformarse, y fundirse. No obstante, el motor debe

trabajar a una temperatura alta, la misma que se tiene que tratar

de mantener para optimizar su rendimiento, pues en la

dilatación de las piezas se alcanzan las dimensiones

normales de funcionamiento. Actualmente, los motores son

fabricados con distintos materiales con comportamientos y

dilatación diferentes, como lo son las aleaciones de

aluminio o el hierro fundido, lo hace más complejo el

control de temperatura del sistema de refrigeración. Hace

años, el circuito de refrigeración era mucho

más simple; bastaba abrir la tapa del radiador y, si

faltaba nivel, había que llenar con agua, de caño

nomás.

Hoy en día, la performance de los

vehículos es otra, las condiciones de circulación

también cambiaron la carga de sistemas embarcaciones se

hizo mayor y, por consiguiente, cambió el sistema de

refrigeración que ahora utiliza un líquido especial

llamado líquido refrigerante. También existe

refrigeración por aire.

Consumo de refrigerante.

Pedidas por bomba de agua

Se pasa refrigerante hacia los cilindros por la

empaquetaduraRadiador con hueco

Manguera deteriora

Falta de presión del circuito y el

refrigerante se evaporaRadiador de calefacción agujereado

Tapa de radiador vencida o malograda.

Partes del cítela de

refrigeración.

Radiador

Ventilador

Termostato (70 a 92 ºC)

Radiador de calefacción

Tapa de radiador ( 0,9 a 1,5 bar)

Recipiente de compensación

Bomba de agua

Aletas o nervaduras de aire

Indicador de temperatura

Chaquetas de agua

Pos enfriador ( motores con turbo

alimentación con enfriamiento de aireRefrigerante

Mangueras

El cambio de refrigerante ideal al año,

máxima 2 años; la tapa de radiador regula la

presión del sistema. Fig.11.

Fig. 11

Tipos de refrigeración.

1.-Sistema de refrigeración por agua

2.-Sistema de refrigeración por aire

3.-sistema de refrigeración agua-aire

1.-Sistema de refrigeración por agua.- El

circuito de refrigeración del motor es un circuito

hidráulico cerrado que recircula con dos etapas marcada;

la de enfriamiento, en la que el líquido refrigerante se

enfría al pasar por el radiador, y la de calentamiento,

que transcurre por los circuitos internos del motor. Una bomba

movida por la faja de distribución fuerza la

circulación del líquido refrigerante a una

presión de 1,5 bares (22 PSI), cuya misión es

absorber el máximo de calor del motor para evacuarlo en el

radiador.

En su recorrido, el líquido refrigerante pasa por

el interior del motor, por el monobloque alrededor de los

cilindros y por la culata muy cerca de las cámaras de

combustión, es decir por los puntos más calientes

del motor en donde ocurre la combustión del combustible.

También circula por otras partes sujetas a intercambio de

calor, como el calefactor o radiador de

calefacción.

Solvente de limpieza es soda (carbonato de sodio) no

cáustico, disuelto en agua proporción de 1 Kg. para

10 lt. de agua (Na2B4O7) bórax.

Funciones del líquido

refrigerante.

Transferir la mayor cantidad de calorías del

motor caliente hacia el radiadorProteger contra la oxidación a los diversos

materiales sintético como mangueras o

empaquetaduras.Alta temperatura del ebullición de 110

ºC (el agua hierve a 100 ºC).Muy baja temperatura de congelación ( el

aguad se congela a 0 ºC)Protección del sistema contra la

formación de caliche o sarro.Advertir con su calor fosforescente de alguna fuga

en el sistema.

Bomba de agua.- La bomba de agua es la que

impulsa la recirculación del refrigerante en el circuito

de enfriamiento del motor. La bomba que ha prevalecido en los

motores de vehículo es la de tipo centrífugo, por

la forma de sus paletas que impulsan el refrigerante hacia a

fuera; es más una bomba de flujo, que de

presión.

La bomba está alojada dentro del bloque del motor

y gira todo el tiempo arrastrada por el cigüeñal, que

al mueve directa o indirectamente por la faja del

distribución o por una faja partícula como en

antiguas motorizaciones. Otorga un funcionamiento satisfactorio,

ya que al pasar del desgaste que puedan tener sus aletas, cumplen

con el objetivo de darle flujo al sistema, siempre y cuando no

presente fugas del refrigerante.

Termostato.- Es elementos encargado de controlar

la temperatura normal de motor. Fig.12 y 13.

Fig. 12

Fig. 13

Sistema de refrigeración por aire.- Este

tipo de refrigeración es a base de una corriente de aire

que circula a través del bloque de cilindros i culata del

motor. Este sistema no tiene bomba de agua, radiador, mangueras,

conductos de agua; solo tienen aletas y deflectores que se

transforma en un conjunto acústico. Fig. 14.

Fig. 14

CAPITULO

Sistema de

sincronización

Finalidad.- Es sincronizar el eje de

cigüeñal y el eje de levas ya sean por los

engranajes, cadenas o correas de mando.

Sincronización.- Es el conjunto de piezas

que controlan la entrada de aire y salida de gases,

también sincroniza la distribución del combustible,

de acuerdo con una secuencia determinada para realizar el ciclo

de trabajo del motor.

El sistema de distribución, está formado

por un grupo de piezas y elementos auxiliares del motor que

actúan perfectamente coordinadas para permitir el ciclo

completo del motor. En definitiva, se trata de abrir y cerrar las

válvulas en el momento adecuado y siguiendo un diagrama

que varia según el tipo de motor. Fig.15

Componentes del sistema de

distribución.

Árbol de levas

Retén

Ruedas dentadas de eje de levas

Correa de distribución

Roldillo tensor

Levantadores o buzos

Semiconos

Válvulas muelles

Rueda dentada del cigüeñal

Varillas

Tren de balances

Cadena

Fig. 15

Tipos de sincronización.

1.- Por engranajes

2.- Por cadena

3.-Por correa dentada

1.- Por engranajes.- En la Fig. 16, siguiente

podemos ver alguno de los sistemas que utilizan engranajes para

realizar la transmisión de movimiento, al árbol de

levas. Este sistema presenta la ventaja de no requerir un

excesivo mantenimiento y ser muy fiable. Por el contrario aporta

desventaja de provocar más ruido, si bien se ha mejorado

este aspecto con la introducción de engranajes

helicoidales frente a los de piñones rectos.

Fig. 16

2.- Por cadenas.- En este montaje se utiliza con

huecos en forma de semicírculo

(cigüeñal-árbol de levas), a los que se

acoplan rodillos de los eslabones de la cadena. En estos montajes

se pueden utilizar cadenas simples, dobles o triples así

como se puede apreciar en la Fig. 17. El sistema de mando por

cadena consiste en realizar la unión de los dos

piñones (cigüeñal-árbol de levas) por

medio de una cadena dotada de un tensor. Este tensor puede ser de

tipo mecánico o hidráulico.

Su lubricación es necesaria y se realiza por

medio del aceite del propio motor, en cuanto al ruido, es menor

que el de piñones, pero aún lo es más que el

de correas dentadas que veremos a continuación.

Fig. 17

3.-Por correa dentadas.- Este es el

sistema más utilizado actualmente y presenta aún

serie de ventajas frente a las demás:

Menos ruido

No necesita engrase

Puede situarse en el exterior del

bloqueMenos costoso

Más fácil de

sustituir

Sin embargo, tiene la dificultad de ser

menos resistente y duradera, por lo que necesita un mantenimiento

más periódico Fig. 18.

Fig. 18

Accionamiento de la válvulas (levantadores y

balancines).- Los mecanismos de accionamiento encargados de

transmitir a la válvulas el movimiento lineal obtenido por

el giro de la leva, están constituidos de por una serie de

elementos que dependerán en forma y disposición

según el tipo de distribución utilizada.

Los elementos utilizados reciben el nombre de:

Taqués, varillas y balancines, su utilización

dependerá de al colocación de la válvulas y

la situación del árbol de levas. Existen sistemas

de distribución: SV, OHC, DOHC. (Posición de

eje de levas, taques y válvulas).

Fechas.- Las fichas son pastillas de forma

circular que sirve para calibrar las válvulas o dar la luz

del sistema de distribución Fig. 19.

Fig. 19

CULATA- Es un elemento del motor, montado en el

parte superior del bloque y que cubre los cilindros y forma la

cámara de compresión con la cabeza del

émbolo.

La culata, al servir de cierre en la parte superior de

los cilindros y realiza en ella el proceso de combustión

resistirá grandes esfuerzos, por lo que es necesario un

cierre perfectamente hermético. Para ello se hace

necesaria la colocación de un gran número de

tornillos o espárragos perfectamente calculados para tal

fin y que tendrán en cuenta según la superficie,

tamaño y disposición de la misma.

La culata puede tener multitud de formas, en

función de cómo se disponga la cámara de

combustión ya que ello condicionará la

posición de las válvulas y los conductos de

admisión y escape. En la actualidad se tiene muy en cuenta

el diseño de la cámara por incidir muy directamente

en un buen rendimiento de la combustión. Para ello es

conveniente que cumpla los siguientes requisitos:

Ser lo más compacta posible (sup./vol. Lo

más pequeña posible), para tener un proceso de

combustión más estable y de mínimas

pérdidas térmicas. Esto permitirá

presiones máximas en el cilindro.Tener el punto de encendido lo más centrado

posible (menor distancia a recorrer el frente de llamas), con

lo que se gana en velocidad de combustión.Tener el punto más alejado de la bujía

en la zona más fría (disminuyendo el riego de

picado y autoencendido).Poder contener válvulas del diámetro

lo más grande posible (mejora de la potencia a alto

régimen).

Funciones de la culata:

Ubicar las bujías y guías

Permitir un correcto funcionamiento de la

válvulasDelimitar los conductos admisión y

escapeMáxima rigidez

Contener los conductos de refrigeración del

agua y el aceiteTener buena conductividad térmica.

Característica de la culata.- Se tienen

dos variantes:

1.-Las culatas de hierro fundido.- son de mayor

peso y menor capacidad de disipación de calor

(conductividad térmica).

2.-Las culatas de aleación de aluminio.-

Son más livianas y con mayor capacidad de

disipación de calor (conductividad térmica) y menor

peso. Esto ha posibilitado el aumento de la relación de

compresión en los modernos motores, sin sufrir

detonaciones producidas por un exceso de temperatura.

Partes de la culata Fig. 20:

Conducto de admisión y escape

(colector)Conductos de refrigeración

Guías de válvulas

Tapón de cámara de agua

Alojamiento de varillas

Pernos de sujeción o

espárragos.

Fig. 20

Partes de conductos de escape Fig.

21.

Fig. 21

Colocación de reten o obturadores

Fig. 22.

Fig. 22

Tipos de refrigeración de la

culata.

1.-Refrigeración por agua

2.-Refrigeración por aire

3.-Combinación de agua y

aire

Control de planitud de la culata.-

La deformación de la culata se debe comprobar como

mínimo en 6 posiciones o formas, esto de acuerdo a las

especificaciones del fabricante. La luz no debe exceder de 0,05

Mm. (regla metálica de pelo). Fig. 23.

Fig. 23

Ajuste de la culata.- Los ajuste en

la culata se realizan en frió y caliente, de acuerdo a las

especificaciones del fabricante y son de dos tipos:

1.- En X

2.- En caracol

Fig. 24

Empaquetadora o junta de culata.- La culata se

coloca sobre el bloque interponiendo una junta apropiada para

conseguir el sellado de las dos partes. Esta función debe

desempeñarla con las máximas garantías en

todas las condiciones de trabajo del motor y conseguir que los

fluidos, gases de combustión, aceite del motor y

refrigeración se mantengan cerradas tanto hacia el

exterior como hacia el interior. La parte de la junta que soporta

más carga térmica es la que da a la cámara

de combustión, por lo que el material de la que

está hecha, se recubre con una chapa metálica. El

amianto es de gran resistencia a las altas temperaturas, se

utilizan en toda la superficie de la junta y toda ella es

impregnada de grafito para evitar que se pegue en partes

metálicas. Actualmente se están estudiando nuevos

materiales compatibles con el medio ambiente y que permitan

menores pares de apriete, menor índice de

deformación, menor rozamiento superficial y mayor

resistencia a la temperatura Fig. 25.

Fig. 25

VÁLVULAS.- Parte del sistema de

distribución o sincronización, que tiene la

misión de abrir y cerrar los conductos que comunican el

interior de la cámara con los colectores (admisión

y escape). También han de mantener perfectamente

herméticas las cámaras en la fase de

compresión y combustión hasta el momento de abrirse

la válvula de escape.

Las válvulas están formadas por una cabeza

mecanizada por toda su periferia con una inclinación que

hace de cierre hermético sobre el orificio de culata. La

válvula de admisión suele tener la de mayor

diámetro y el de escape de menor diámetro Fig. 26 y

27.

Partes de la

válvula.

Cabeza

Margen

Vástago

Ranura

Cara de asiento

Ángulos de

inclinación

Fig. 26

Fig. 27

Nota:

Válvulas de admisión están

construido de acero, Ni, Cr, W tungsteno), C.

Válvulas de escape están construido de

acero, Ni, Cr, W mayor agregado de tungsteno, C.

El ángulo de las válvulas es generalmente

de 30º y 45º.

Guías de válvulas.- Las

guías de válvula son unos casquillos

cilíndricos que se insertan en la culata y tiene como

finalidad mantener centrada la válvula en su

desplazamiento, para un correcto asiento. También realizan

la misión de evacuar el calor que están recibiendo

del vástago de la válvula, hacia la

culata.

Van colocadas con ajustes forzados y la holgura entre el

vástago y la guía suele estar comprendidos entre

0.004 a 0,007 Mm. para la admisión y la de escape, es un

poco mayor de 0,007 0,01 Mm. debido a la mayor dilatación

que experimenta. En la parte superior de la guía es donde

se coloca un retén para que regule el paso de aceite, al

interior de la guía y así, evitar fugas hacia la

cámara de compresión.

Muelles de la válvula (resortes).- Los

muelles son los encargados de mantener cerradas las

válvulas en sus asientos. Según las necesidades

constructivas del motor, utilizan muelles simples, y que suelen

ser con cargas elásticas de tensión gradual, o con

muelles dobles, cuya finalidad es la de evitar en los motores

rápidos el fenómeno de rebote que podría

aparecer por los movimientos vibratorios debido a una excesiva

elasticidad. La construcción de muelles es de acero

estirado, hierro puro o aleación especial.

Tipos de muelles.

Muelles helicoidales

Muelles cónicas

La luz máxima de deformación de los

muelles es 1,5 Mm. (vertical).Fig. 28

Fig. 28

Nota: Para proteger los muelles o resortes,

algunos fabricantes los recubren con pintura a prueba de

ácido o los dan otro tipo de protección para evitar

la corrosión y disminuir las posibilidades de rotura.

Cuando los resortes presentan signos de corrosión se deben

cambiar, debido a que se pueden romperse con

fragilidad.

Calibración de válvulas Fig.

29.

Fig. 29

CAPITULO VII

Conjunto de

bloque de cilindros del motor

Finalidad.- Es alojar las partes móviles

del motor y sirve también para apoyo y guía de las

distintas piezas. Consta principalmente, del bloque de los

cilindros, que está cerrada por arriba por la culata y por

debajo por el cárter.

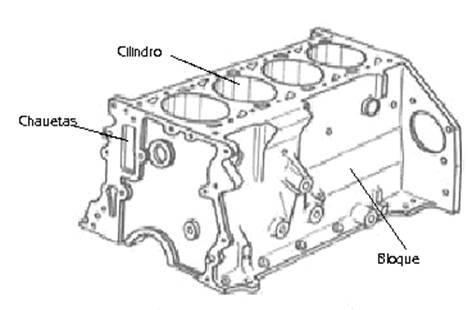

BLOQUE.- Es una de las partes más

importantes del motor ya que es la base en la que se alojan las

otras partes. El bloque tiene la función de alojar los

cilindros (parte superior) en donde se desplazan los

émbolos y las bielas; sujetadas al cigüeñal

(parte inferior, también llamada bancada); incorporado los

pasos de agua de refrigeración y los conductos de

lubricación Fig. 30.

El bloque puede adoptar distintas formas en

función del número de cilindros y su

disposición. El material empleado en su fabricación

puede ser de fundición de hierro con aleaciones de Cr, Ni

y molibdeno. Se emplean también aleaciones ligeras a base

de aluminio, con lo que se consigue un mejor peso y una mejor

conductividad térmica.

Fig. 30

Control de plenitud del bloque.- La

deformación del bloque se debe comprobar con mínimo

en 6 posiciones o formas, esto de acuerdo a las especificaciones

del fabricante. La luz no debe exceder de 0,05 Mm. esto se debe

comprobar con regla metálico de pelo.

EL CILINDRO.- Es la superficie donde se desliza

el émbolo. Puede estar mecanizado en el mismo bloque o

puede ajustarse a una pieza extraíble llamada camisa; su

superficie interna, al estar en continuo rozamiento y sometido a

fuertes presiones, requiere de una superficie perfectamente

rectificada y pulida. Las características que reuní

el cilindro son:

Resistencia al desgaste

Resistencia superficial

Bajo coeficiente de rozamiento

Cualidades del lubricante

Conductividad térmica

Las camisas pueden ser:

1.- Camisas secas.- Se denominan secas por no

estar en contacto con el agua de refrigeración, puede ser

a presión, con pestaña de asiento o sin

ella.

2.-Camisa húmida.- Son tubos

fabricados con paredes delgadas de introducida a presión a

lo largo de todo el cilindro.

Control de cilindros o camisas.- El desgaste de

los cilindros o camisas se deben según el caso al trabajo

que realiza el motor, tiene forma de desgaste de

ovalización y conicidad Fig. 31, 32 y 33.

Conicidad: 0,20 a 0,30 Mm.

Ovalización: 0,015 a 0,02 (0,03)

Mm.

Fig. 31

Fig. 32

Fig. 33

Diagrama de fuerzas que producen el

desgaste lateral del cilindro Fig. 34.

Fig. 34

Reparación del cilindro o camisa.-

Según el desgaste se cambia o se rectifican los cilindros,

estas nuevas medidas deben ser según especificaciones

técnicas del fabricantes tales como son:

Rectificado: (0,010; 0,020; 0,030; 0,040; 0,050;

0,060) pulgadas ASA

(0,250; 0,250; 0,750; 0,100; 1.250; 1.500)

Mm. ISO

Al realizar una medición el cilindro de un motor

se obtuvo Dx-x = 83,07 Mm. y Dy-y = 83,065 Mm. Además

también se obtuvo que la conicidad es de 0,03 Mm.,

ovalización máxima 0,01 Mm. a 2 cm. De PMS del

cilindro, conicidad máxima 0,20 Mm., diámetro

nominal es 83 Mm. Qué recomienda UD?

Solución: 83.07 – 83,065 = 0,005

< 0,01 Mm. Por lo tanto se recomienda limpiar, bruñir y

cambiar segmentos.

Cavitación.-Son aquellas, debido a los

golpes del émbolo, se forman unas burbujas de vació

lo vapor que atacan enérgicamente a la pared de los

cilindros o camisas, esto es debido a presencia del oxigeno

(O2).

ÉMBOLO.- Es el elemento móvil que

se desplaza en el interior del cilindro y recibe la fuerza de

expansión de los gases de la combustión para

transmitirlos al cigüeñal por medio de la biela. El

émbolo cumple una serie de funciones Fig. 35:

Transmitir a la biela fuerza de los gases hasta 75

barAbsorber la estanqueidad de los gases y del

aceiteAbsorber gran parte del calor producido por la

combustión y transmitirlo a las paredes del cilindro

para su evacuación.

Fig. 35

Actualmente los émbolos utilizados en los motores

son de aleación ligera a base de aluminio (Al) y silicio

(Si) con ligero contenido de cobre (_Cu), níquel (Ni) y

magnesio (Mg). El silicio proporciona una reducción del

coeficiente de dilatación, mejora la conductividad,

aumenta la resistencia a la rotura y reduce la

densidad.

Para mejorar el rozamiento de los émbolos de

aleación se recubren con tratamientos a base de una ligera

capa de plomo (Pb), estaño (Sn), grafito (C), etc. Y para

mejorar la resistencia térmica podemos encontrar

émbolos con tratamiento de cerámica en la cabeza

del émbolo.

Los émbolos vienen en: (0,010; 0,020;

0,030; 0,040; 0,050; 0,060) pulgadas ASA

(0,250; 0,250; 0,750; 0,100; 1.250; 1.500)

Mm. ISO

Partes principales del émbolo:

Segmentos

La cabeza

La falda

Balón

SEGMENTOS.- Los segmentos son de forma circular y

elásticos que realizan básicamente las siguientes

funciones Fig. 36:

Permitir un cierre hermético para los gases

entre el émbolo y el cilindroAsegurar la lubricación del

cilindroTransmitir el calor producido por el émbolo,

hacia las paredes del cilindro.

Una vez comprimidos, los cilindros deben respetar una

separación de dolencia entre sus puntas para poder

permitir la dilatación; las puntas pueden adoptar

diferentes formas. Además, se tendrá en cuenta los

juegos laterales (axial) y fondo (radial) para no

agarrotarse.

Fig. 36

Tipos de segmentos-

Segmentos de compresión (fuego)

Segmentos de rascador (limpiador)

Segmentos de lubricación (

engrase)

Materiales empleados en los segmentos.- El

material utilizado para su fabricación ha de reunir las

siguientes características:

Buenas cualidades de resistencia

mecánicaBuenas cualidades caloríficas

Buenas cualidades de lubricación

Para conseguirlo, se utiliza la fundición de

hierro aleado con pequeña aportaciones de silicio (Si),

níquel (Ni) y magnesio (Mg). Y para mejorar la resistencia

al rozamiento se recubre con cromo (Cr) o molibdeno (Mo), la capa

expuesta al roce en el segmento de compresión dada las

condiciones más extremas de trabajo.

Medición de separación de abertura del

segmento.

Para armar un segmento se debe tener en cuenta las

marcas que estén ubicadas hacia arriba o la cabeza del

émbolo Fig. 37.

Fig. 37

LA BIELA.- Es una pieza encargada de unir el

émbolo mediante el bulón con el

cigüeñal (en su muñequilla) y por tanto,

está sometida al esfuerzo mecánico alternativo del

émbolo en las diferentes fases del ciclo de trabajo. Los

esfuerzos tracción, compresión y flexión son

debido a la combustión y las fuerzas de inercia

alternativas, angulares y centrífugos Fig. 38.

Fig. 38

Partes de la biela.

Pie de la biela

Cabeza de la biela

Cuerpo de la biela

Tapa de la biela

Tuerca de sujeción de la

bielaBuje o cojinete de

articulaciónCojinetes

Material utilizado en la biela.- El material

utilizado en la construcción de la biela ha de tener la

suficiente estabilidad mecánica para resistir fuertes

trabajos a que está sometida, y su masa, ha de ser

suficientemente pequeña para reducir al máximo la

inercia que puede generar.

El metal utilizado generalmente es acero al carbono

aleado con níquel-cromo-manganeso (Ni, Cr, Mn) o con

níquel-cromo molibdeno (Ni, Cr, Mo). En los motores de

competencia se utilizan la aleación de titanio (Ti) como

material que posee cualidades excepcionales; pero hoy en

día aún es imposible su utilización en

serie, por el alto precio o costo.

Holguras.

Holguras | Rango Mm. | Reparaciones Mm. | |

Entre el bubón del émbolo y | 0,007 a 0,02 | 0,04 | |

Cojinete del cigüeñal | 0,035 a 0,075 | 0,10 | |

Axial | 0,10 a 0,250 | 0,45 | |

Paralelismo entre el cojinete del | 0,024 a 0,150 | 0,20 | |

CIGÜEÑAL.- Es la pieza que completa

el conjunto biela manivela. Es el encargado de la

transformación final del movimiento lineal, del

émbolo en movimiento rotatorio; una operación que

permite transmitir el par motor originado a los restantes

elementos mecánicos del motor. Uno de los extremos se

aprovecha para mover el vehículo y el otro para mover los

restantes elementos auxiliares como son:

Sistema de distribución

Sistema de carga

Sistema de compresión y de

climatización, etc.

La forma de cigüeñal depende de los factores

de diseños propios para cada vehículo

Fig.39.

Número de cilindros

Ciclos de trabajo

Número de apoyos, etc.

Fig.39

1.- Muñones de biela

2.- Muñones de bancada

3.- Contrapesos

Partes del cigüeñal.

Apoyos o puños

Contrapesos

Calces de eje axial

Plato de montaje

Orificios de lubricación

Muñón de biela

Muñón de bancada

Cuña media luna (chaveta)

Desviador de aceite

Características constructivas del

cigüeñal.- La fuertes cargas y esfuerzos a que

está sometido el cigüeñal hace necesario

utilizar materiales que soporten las continúas fatigas a

las que debe estar sometido. Para ello, es crucial la

utilización de un material adecuado, con el que se le va a

dar la forma precisa y las dimensiones exactas. Hemos de pensar

que todo ello redundará en unos resultados finales

óptimos en cuanto a duración, disminución de

ruidos y vibraciones.

Los cigüeñales se fabrican por

estampación y son de acero aleado al cromo-níquel-

molibdeno (Cr, Ni, Mo) o cromo –níquel-manganeso

(Cr, Ni, Mn), con un tratamiento superficial posterior que el

confiere una alta resistencia a la tracción de 70 a 110

Kg. /mm2. Los cigüeñales que, requieren un menor

esfuerzo a la tracción son de 80 Kg. /mm2, se puede por

fundición, con aleaciones de cromo-silicio (Cr,

Si).

Volante.- Es la pieza encargada de almacenar la

energía durante el tiempo en que desarrolla el impulso

motor (combustión) y la restituye para el resto del ciclo:

El volante motor es una masa de inercia que regulariza e

equilibra el giro del cigüeñal, para una misma

cilindrada, la masa es tanto más grande cuantos menos

tenga. Está constituida de acero o fundición y ha

de estar perfectamente equilibrada junto con el

cigüeñal. En el se monta el embrague y la cremallera

de arranque.

Holguras

Holguras | Rangos normales | Rangos |

Cojinetes | 0,06 a 0,25 | 0,35 |

Ovalización en cojinetes de | 0,025 a 0,05 | 0,10 |

Ovalización en los | 0,15 a 0,03 | 0,70 |

Desviación del cojinete central | 0,025 a 0,075 | 0,15 |

Axial | 0,10 a 0,25 | 0.35 |

Funciones de los cojinetes del motor.- La

principal función de los cojinetes de fricción en

el motor es reducir el rozamiento entre piezas con movimiento

rotatorio o ejes y piezas fijas del motor, interponiéndose

entre ambas. Considerando el conjunto

émbolo-biela-cigüeñal, los cojinetes se montan

en tres lugares diferentes:

1. Entre los apoyos del cigüeñal y los

alojamientos del bloque motor

2. Entre las muñequillas del cigüeñal

y la cabeza o extremo más grande de la biela

3. Entre pie o extremo menor de la biela y el

bulón o eje que une biela y émbolo

Fabricación de los cojinetes.- Fig.40, el

material con el que se va fabricar el cojinete es:

Respaldo de acero

Revestimiento de cobre-plomo (Cu, Pb)

Barrera de níquel (Ni)

Película electrolítica (PB, Sn,

Cu)Protección de estaño (Sn)

Fig. 40

Propiedades principales de los

cojinetes

1. Resistencia a la fatiga

2. Incrustabilidad

3. Resistencia a la temperatura

4. Resistencia a la

corrosión

ÁRBOL DE LEVAS.- El árbol de levas

es el encargado de abrir y cerrar las válvulas de forma

que realice un giro completo cada dos vueltas del

cigüeñal o ciclo de trabajo, para un motor de cuatro

tiempos. Para conseguirlo lleva mecanizado unos salientes

excéntrico llamados levas que son los que se encargan de

regular todo el ciclo y efectuar el empuje necesario Fig.

41.

Dispone también de tres o más puntos de

apoyo en función de su longitud que sirve para la

sujeción y giro del mismo árbol de levas para

evitar flexiones y vibraciones.

Partes:

Apoyos

Levas de admisión y escape

Excentricidad de mando de la bomba de

gasolinaPiñón de bomba de aceite

Eje de levas

Componentes del eje de levas.

Fig. 41

Fabricación.- El material utilizado para

su fabricación es aleación de hierro fundido y se

fabrican de una sola pieza por el proceso de fundición en

molde. Una vez mecanizado, se les somete aun tratamiento de

temple para que las levas sean endurecidas superficialmente y

así soportar los altos esfuerzos a que se los someten. Hay

dos tipos de perfil de levas:

1. El de flancos convexos

2. El de flancos planos

Holguras

Holguras | Rangos normales | Rangos |

Cojinetes | 0,04 a0,07 | 0,10 |

Ovalo en el cojinete | 0,025 a 0,06 | 0,08 |

Axial | 0,05 a 0,10 | 0,18 |

Eje de balancines | 0,025 a 0,075 | 0,12 |

CAPITULO VIII

Volumen de

cilindrada

Finalidad.- Es calcular los volúmenes

totales de todos los cilindros de un motor de combustión

interna, las cuales pueden estar en cm3o en otras unidades Fig.

42.

Volumen de cilindrada (Vc).- Es la suma de los

volúmenes de todos los cilindros de un motor y se expresa

en cm3. En función de la longitud de carrera y

diámetro diremos que un motor es:

Cuadrado

Súper cuadrado

Alargado o largo

Fig. 42

Vc = A . L . N

Donde:

A = Área

L = Carrera del émbolo

N = Número de cilindros

D = Diámetro

Cuando L/D:

< 1 súper cuadrado

= 1 cuadrado

> 1 alargado o largo

Volumen total del cilindro es la suma del volumen del

cilindro y volumen de la cámara de

combustión.

Nota: L = d (Diámetro de giro

del cigüeñal)

Volumen de cámara de combustión

(Vk).- Es el volumen comprendido entre la cabeza del

émbolo en PMS y la culata.

Vk = Vc/Rc – 1

Relación de compresión (Rc).- Es la

relación entre el volumen total del cilindro y el volumen

de la cámara de combustión.

Rc = Vc/Vk + 1

Aplicaciones.

1.- El cilindro de un motor tiene un diámetro de

8,0 cm. y la carrera del émbolo es 8,5 cm. Calcule la

cilindra del motor teniendo en cuenta que el motor es de 4

cilindros.

Respuesta: 1709.03 cm3

2.- El cilindro de un motor tiene 500 cm3 y la

cámara de compresión de 75 cm3. ¿Cual es la

relación de compresión de dicho motor?

Respuesta: 8:1

3.- Un motor tiene un volumen de cilindro de 424,50 cm3

y una relación de compresión de 7,0:1.

¿Qué volumen tiene la cámara de

compresión?

Respuesta: 70,75 cm3

4.- Un motor tiene un orificio de 82 Mm. y una carrera

de 71 Mm. ¿Cuántos varia la relación de

compresión de 6,9:1, si el cilindro se agranda en 1 Mm. o

bien se esmerila la cabeza del cilindros.

Respuestas: 7:1 y 6:1

Velocidad del émbolo.

Velocidad media (Vm). Vm = 2 .L. n/60 m/s donde:

L = Carrera

n = RPM

Velocidad máxima (Vmax..) Vmax = (1,5 a

1,6) Vm (m/s)

1.- Un motor tiene un diámetro del cilindro de 80

Mm. y la carrera 74 Mm. Calcule la velocidad del émbolo a

3900 r.p.m.

Respuesta: 9.62 m/s y 14,43 m/s

CAPITULO IX

Sistema de

alimentación

Finalidad.- Es la misión de conducir

(alimentar) el combustible desde el depósito, al

carburador (inyectores) mediante la bomba de

combustible.

Formas de sistema de

alimentación.

Por gravedad

A presión

Por gravedad.- Se utiliza en los motores

estacionarios y algunos motores, en los que el caudal y la

presión de alimentación vienen determinados por la

altura a que se encuentra situada el depósito.

A presión.- Se utiliza cuando el

depósito de combustible se encuentra al mismo nivel o

inferior que el racor de entrada a la bomba de

combustible.

Combustible.- Es la materia prima que consumen

los vehículos para poder desplazarse (gasolina con plomo o

sin plomo, gas natural y GLP), las cuales constituyen una mezcla

de hidrocarburos saturados diversos tales como (C7H16), (C8H18),

el primero es muy poco antidetonante y el segundo muy

antidetonante.

Producto de destilación del petróleo

Fig. 43.

Temperatura | Producto | Densidad Kg./litro o | |

0 a 60 | Gasolina Súper | 0,68 | |

25 a 200 | Gasolina normal | 0.72 a 0,76 | |

25 a 215 | Gasolina Súper | 0,73 a 0,78 | |

40 a 180 | Gasolina aviación | 0,715 | |

170 a 250 | Kerosene | 0,77 a 0,82 | |

180 a 360 | Diesel | 0,81 a 0,85 | |

300 | Aceites | 0,90 | |

Temperatura de calentamiento del | 350 °C |

Presión de bombeo | 3 a 4 Kg./cm2 |

Gasolinas.

Gasolina con plomo es 84 octanos

(amarillo)Gasolina sin Plomo: 90,95, 97 octanos (rojo violita,

Azul y Incoloro)

La combustión es mucho mejor cuando tiene mayor

octano.

Combustión.- La combustión es el

resultado de fenómenos físicos, químicos y

termodinámicos que se producen entre un elemento

combustible y el oxigeno con el objeto de trasformar

energía química en mecánica. Cada mezcla

combustible tiene una temperatura a partir de cual se inicia la

combustión; por ejemplo gasolina más aire: 380

ºC aproximadamente, esta temperatura podrá variar en

función de la relación mezcla.

Factores que influyen en la

combustión

Naturaliza del combustible

Calidad de la chispa

Forma de la cámara de

combustiónNúmeros de bujías

Turbulencia (forma de la cámara de

combustión)

Forma de combustión.

Motores convencionales es 14,7:1 (14,7 Kg. de

combustible por 1 Kg. de aire)

Motores electrónicos es 15,3:1 (15,3 Kg. de

combustible por 1 Kg. de aire)

Tipos de sistema de

alimentación.

Por carburación

Sistema de inyección monopunto

Sistema de inyección multipunto

Sistema combinado

inyección-encendido

Componentes del sistema de

alimentación

Depósito o tanque

Cañerías de aspiración e

impulsiónBomba de combustible Fig. 45

Filtros de gasolina y aire

Carburador

Inyectores Fig. 44

Rampas

Reguladores

Fig. 44

Bomba de combustibles.- Es aquel elemento que

tiene por finalidad de aspirar o succiona el combustible desde el

tanque a través de la válvula de aspiración

y envía hacia el carburador o inyectores. En motores de

gasolina modernos la bomba de alimentación es

eléctrica y está instalada

En el interior del tanque junto en la salida del tanque.

Es una bomba cilíndrica de rotor excéntrico que

utiliza para suministrar el sistema de alimentación de un

motor Fig. 45.

Fig. 45

Partes principales de la bomba de

combustible

Válvula

Tapa y filtro

Diafragma

Resortes de diafragma y brazo

Espaciador

Pernos de sujeción

Arandelas

Rotor excéntrico

Campo magnético

Cuerpo

Presiones de la bomba de gasolina

Convencionales (mecánicos) 0,20 a 0,3 bar (

Kg./cm2) = 3 a 4 psiEléctricos 3 a 4 bar (Kg./cm2) = 40 a 50

psiCaudal en electrónicos 50 a 200

litros/hr

Canister.- Es un filtro de carbón que se

encarga de evitar o absolver el desprendimiento de vapores de

gasolina hacia la atmósfera, en donde tiene una

válvula que deja aspirar la admisión de aire del

motor. El canister está entre el depósito de

gasolina y el tubo de admisión, sus fase de reciclaje

están controladas por el calculador de inyección,

que manda señal al electro válvula de purga del

canister para enviar los vapores a la altura de la mariposa de

admisión.

CARBURADOR.- Es un elemento que tiene por

finalidad de realizar un mezcla de aire y vapor de combustible,

en proporción tales que la combustión produzca el

máximo de caloría. El aire es aspirado por el

vacío creado por admisión de la carrera descendente

de los émbolos, al pasar por la ventura, el aire se

acelera, creando a su vez una depresión que absorbe

atomizada la gasolina almacenada en la cuba (Fig. 46).

El aire atmosférico se compone de:

21 % de O2

78 % de N2

01 % de otros gases

Fig. 46

Partes del carburador

Surtidor principal

Difusor

Válvula de mariposa

(estrangulador)Ralentí (regulador de ventura antes de

ingreso de mezcla)Perno de ajuste de la mezcla de ralentí

(regulador)Acelerador

Depósito de arranque (chop) se cierra en el

momento de arranque para que la mezcla se ricaFlotador

Resortes

Balín de descarga

Purgador de aire en ralentí

Regulador de aire

El difusor.- Es un estrechamiento del tubo por el

que pasa el aire para efectuar la mezcla. Este estrechamiento se

llama difusor o venturi. El difusor no es más que una

aplicación del llamado "efecto venturi", que se fundamenta

en el principio de que "toda corriente de aire que pasa rozando

un orificio provoca una succión" (Fig. 46).

CLASES DE CARBURADORES EN GENERAL

1.- Según disposición de canal de

admisión

Carburador vertical de flujo descendente

Carburador de flujo ascendente

Carburador horizontal

2.- Según el número de canales de

admisión

Carburador sencillo

Carburador de doble cuerpo

Carburador escalonado

3.- Según la regulación de niveles de

combustible

Carburador con flotador

Carburador sin flotador, membrana de presión,

válvula de agujaCarburador de rebose (por la presión de

liquido nivel)

4.- Según al operación de

combustible

Carburador de evaporación ( mayoría de

los carburadores convencionales)Carburador de pulverización (

inyección electrónica, mono y

multipunto)

Tipos de carburadores

1.- Zenith, Sensillos (Ford. Dodgs, Chevrolet,

etc.)

2.- Solex.- El surtidor lleva debajo

3.- Zenith con startear.- Se suministra

combustible para arrancar rica, datsun, europeos y

japoneses

4.- S. U.- Consta con émbolo de suministro

de combustible en el carburador, la mayoría

utiliza

carburadores modernos.

Circuitos o sistemas del carburador

1.- Circuito de ralentí o baja velocidad

(funcionamiento normal en mínimo)

2.- Circuito de puesta en marcha en frío (mezcla

rica para el arranque)

3.- Circuito de aceleración (acelración

constante)

4.- Circuito de lata velocidad (encargado de

proporcionar la cantidad de mezcla para aumentar las

revoluciones del motor)

5.- Circuito de inyección (encargado de inyectar

una cantidad adicional de combustible en el

momento de aceleración)

6.- Circuito de potencia (permite compensar el

empobrecimiento de la mezcla por menor vacío en

el

interior del motor).

INYECCIÓN ELECTRÓNICA DE COMBUSTIBLE

(EFI).- En este caso, la alimentación de gasolina es

forzada por inyectores electromagnéticos que inyectan

gasolina intermitentemente en los doctos de admisión o

cilindros. La simplicidad del carburador significa un trabajo

regular del motor con mezcla rica (más combustible que el

de mezcla ideal con el aire) y para dosificar mejor

apareció la inyección monopunto (un inyector para

todo los cilindros, y más adelante la inyección

multipunto, un inyector por cada cilindro.

Inyección monopunto.- Es sistema central

de baja presión 1.5 a 2 bar, que remplaza en su

posición al carburador, mediante un inyector central que

dosifica mejor la alimentación de gasolina previo a la

válvula de estrangulamiento. El inyector funciona a ritmo

del encendido y de las chispas en las bujías Fig.

47.

Fig. 47

Sistema principales de inyección

electrónica básicos

Sistema de alimentación de

combustibleSistema de control de vapores de gasolina

Sistema de aspiración

Sistema de recirculación de los gases de

escapeSistema de control (ECU)

Sensores, actuadotes y conectores.

Sistema de inyección multipunto.- Con la

inyección multipunto comienza la necesidad de medir

diferentes parámetros:

Revoluciones del motor

Cantidad de aire admitido o la presión en el

colector de admisiónInyectar la cantidad necesaria de gasolina en las

distintas condiciones de marcha

El sistema de inyección multipunto (un inyector

por cilindro) descartó la mezcla distinta en la

admisión de cada cilindro, como ocurría con el

carburador y la inyección nonopunto. Aparte, siempre

había pérdidas o acumulaciones de gasolina en las

paredes del múltiple de admisión, controlados por

un computador, los inyectores suministran la cantidad exacta

necesaria para la combustión, sea cual fue la

condición de marca del momento. Las órdenes del

computador de inyección, dependen de la lectura de

diversos parámetros del motor.

CAPITULO X

Sistema de

encendido

Finalidad.- Es provocar la combustión de

la mezcla carburada que la final de segundo tiempo del ciclo

está fuertemente comprimido en la cámara de

combustión Fig. 48.

Encendido.-Los sistemas de encendido tienen como

objetivo generar un arco eléctrico entre los electrodos de

una bujía, este arco es el encargado de iniciar la

combustión de una mezcla aspirada por los émbolos

dentro del cilindro del motor y comprimidas dentro de una

cámara de volumen reducido llamada cámara de

combustión.

Encendido es la fase que da inicio el fenómeno de

la combustión siendo muy importante el instante en que se

establece la chispa detonante en la bujía. En los motores

de gasolina, la mezcla se inflama por capas concéntrica,

la combustión no es inmediata siendo necesario prever un

cierto avance de encendido que tiene en cuenta la duración

de la combustión.

Provocando el encendido antes que el émbolo

alcance el punto muerto superior (PMS), la fuerza que la

expansión de los gases ejercen sobre el émbolo es

máxima cuando este último ya ha pasado en el PMS,

consiguiendo así que el instante de máxima

energía coincida con una posición de la biela y

codo del cigüeñal (90º) que permite sacar el

máximo rendimiento mecánico de la

combustión. El intervalo en grados que existe entre el

inicio de la combustión y el PMS se llama avance de

encendido.

Fig. 48

Funciones del sistema de encendido.- El encendido

realiza sustancialmente las cuatro funciones

siguientes.

1. Ruptura del circuito primario de carga de la

bobina y el consecuente salto de chispa en la

bujía2. Cálculo del avance de encendido en

función de régimen y la carga motor3. Elaboración de la energía de

alta tensión4. Distribución de la alta

tensión a las bujías

Clasificación de los sistemas de

encendido.

1.- Encendido clásico a ruptor

2.- Encendido con ruptor transistor izado

3.- Encendido sin ruptor y sensor

magnético

4.- Encendido sin ruptor y sensor may

5.- Encendido por descarga de condensador

6.- Encendido electrónico integral con

distribución mecánica del encendido

7.- Encendido electrónico integral con

distribución estática del encendido

8.- Encendido electrónico integral con bobina por

cilindro

El avance de encendido óptimo depende de

varios factores:

La velocidad de rotación

Combustible

Temperatura del motor

El aire

Bujías

Estado del motor

Llenado de cilindros

La riqueza de la mezcla

La compresión

Otros.

Circuito del sistema de encendido

1.- Circuito de la baja tensión (batería

hasta bobina)

2.- Circuito de alta tensión (bobina hasta

bujías).

Partes del sistema de encendido Fig.

49

Batería

Interruptor de encendido

Bobina

Distribuidor

Ruptor (platino y condensador)

Bujías

Resistor (resistencia)

Cables

Sensores

Fig. 49

Avance por fuerza centrifuga.

En los vehículos livianos es 5º a

12,5ºEn los vehículos pesados es de 5º a

35º

Bobina.- Es el elemento encargado de genera al

alta tensión de 12V a 24-30 KV que posteriormente

producirá chispa (10 a15 KV) detonante en las

bujías. Esta formada por un transformador-elevador de

tensión compuesto de un núcleo magnético

alrededor de cual están arrollados los bobinados primarios

y secundarios. El tipo de bobina más divulgada es la que

está compuesta del arrollamiento eléctrico

realizado en un núcleo magnético de chapa embutida

y todo bañado de aceite para evitar el alentamiento

excesivo un condensador de tipo cilíndrico.

Parte de bobina.

Tapa

Borne del distribuidor

Núcleo de lámina de hierro

Brida de sujeción

Pieza metálica conductiva

Arrollamiento secundario

Arrollamiento primario

Casquillo distante

Porcelana o plástico

Distribuidor.- El movimiento de rotación

del eje del distribuidor es realizado necesariamente a

través de un grupo de piñones de reenvío.

Este lleva un conjunto de resorte o espiras que realizan la

función de turbina de aceite para poder lubricar el

mecanismo. Normalmente llevan un sistema de acoplamiento que

puede llevar error en el posicionando realizando un desfase del

180º por lo que es necesario presentar especial

atención Fig. 40.

Fig.40

Partes principales del distribuidor

Condensador

Leva

Contacto móvil

Palanca móvil

Muelle de leva

Apoyo fijo

Terminal de llegada de corriente primaria

Cuerpo del distribuidor

Brazo de rotor

Placa base

Unidad de vació

Pernos

Abrazaderas

Juntas tóricas

Condensador.- el condensador está

constituido por dos láminas metálicas normalmente

de aluminio separados por un aislante de finas hojas de papel

parafinado y enrollado sobre ellas mismas en forma de espiral;

todo el paquete está encerrado en un bote

cilíndrico y fijado en el distribuidor

Su misión es absorber la corriente de ruptura

(platino) que tendrá por efecto producir una chispa entre

los contactos de ruptor; debido a que la fuerza electromotriz es

inversamente proporcional al tiempo de ruptura, es importante

obtener una ruptura limpia y rápida.

Bujías.- La bujía tiene la

misión de suministrar la chispa para encender la mezcla

combustible-aire; las chispas saltan entre los electrodos de la

bujía. Con este objeto la bujía tiene que

introducir bien aislada la tensión de encendido dentro de

la cámara de combustión. Las temperaturas de

combustión son del orden de los 2500 ºC y las

presiones de unos 60 bares. Como consecuencia de esto se

comprende que se plantean muy elevadas exigencias al aislador y a

los electrodos Fig. 41.

Fig. 41

Partes de la bujía.

Conector

Aislante

Perno de conexión

Junta de estanqueidad

Casquillo de acero

Electrodo central

Electrodo de masa

Orden de encendido de 4 y 6 cilindro Ejemplo

Fig.

CAPITULO XI

Afinamiento de un

motor de combustión interna

Finalidad.- Es revisar, controlar, diagnosticar y

ajustar los distintos sistemas de funcionamiento del motor, para

conseguir y mantener un óptimo resultado. Por razones

prácticas, se puede dividir en afinamiento menor y

afinamiento mayor.

Afinamiento.- Se deben realizar las siguientes

operaciones:

1. Medición de

compresión2. Calibración de

válvulas3. Medición de la aspiración i

escape4. Calibración de bujías o

reemplazo5. Verificación e inspección de

los sistemas principales del motor6. Sistema de encendido

7. Limpieza de sistema de

alimentación8. Tensión de la correa

Medición de compresión.

1. Poner en marcha el vehículo durante

10 minutos para que lubrique y se encuentre en condiciones

normales de funcionamiento y luego desconectar el cable de

alta tensión de la bobina.2. Quitar la bujía Nº 1 y colocar

el compresímetro, luego dar picadas de arranque hasta

que marque una presión correcta.3. Luego seguir la medición a los otros

cilindros sucesivamente.4. La presión normal en los motores es

8-12 Kg./cm2 = 114 a 170 psi5. Si la presión es menor de 8 Kg. /cm2

comprobar con aceite la compresión.

Ejemplo:

Cilindro | Sin aceite en | Con aceite en | Diagnostico | |||

1 | 4 a 5 | 4 a 5 | Válvulas gastadas | |||

2 | 4 a 5 | 8 a 10 | Segmentos gastados | |||

3 | 8 a 10 | 8 a 10 | Correcto | |||

4 | 8 a 10 | 8 a 10 | Correcto | |||

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |