Introducción

Los diagramas de equilibrio son gráficas que

representan las fases y estado en que pueden estar diferentes

concentraciones de materiales que forma una aleación a

distintas temperaturas. La mayoría de los diagramas de

fase han sido construidos según condiciones de equilibrio,

siendo utilizadas por ingenieros y científicos para

entender y predecir muchos aspectos del comportamiento de

materiales; debido a que aportan valiosa información sobre

la fusión, el moldeo, la cristalización y otros

fenómenos.

Los equilibrios de fase y sus respectivos diagramas de

fase en sistemas multicomponentes tienen aplicaciones importantes

en química, geología y ciencia de los materiales.

Por otra parte, los diagramas de fases son de gran importancia

pues apoyan, entre otros, estudios de solidificación,

microestructura, metalurgia física y el "diseño

de nuevos materiales".

La ciencia de los materiales surgió

después de la Segunda Guerra Mundial, como respuesta a la

necesidad de producir materiales con propiedades especializadas.

Los primeros intentos de modificar científicamente las

propiedades de la materia se remontan a principios del siglo

pasado, cuando los conocimientos de cristalografía, estado

sólido y física atómica convirtieron el arte

de la metalurgia en ciencia. De allí parte la

creación de nuevas aleaciones, como el acero, que es el

resultado de la aleación de hierro y carbono en diferentes

proporciones. La definición en porcentaje de carbono

corresponde a los aceros al carbono, en los cuales este no metal

es el único aleante, o hay otros pero en menores

concentraciones. Es utilizado, por ejemplo, en

construcción, cascos de barcos, maquinaria,

carrocería de automóviles, equipos químicos,

etc.

El acero se calienta a una temperatura determinada, se

mantiene a esa temperatura durante un cierto tiempo hasta que se

forma la estructura deseada y entones se enfría a una

velocidad conveniente, dependiendo del tratamiento térmico

que le sea aplicado, adquiriendo así, gran flexibilidad y

dureza.

La técnica de enfriado (tratamiento

térmico), como se menciono anteriormente, consiste en

someter al material a determinada temperatura y enfriarlo con

cierta velocidad. Los factores temperatura-tiempo dependen del

material, tamaño y forma de la pieza. De esta manera se

conseguirá una modificación microscópica,

transformaciones de tipo físico, cambios de

composición o una determina estructura interna las

propiedades de a cual permitirán alguno de los objetivos

buscados, como aumentar la dureza, mejor mecanizado, eliminar

tensiones internas, evitar deformaciones, etc. Los principales

tratamientos térmicos son: temple, recocido, revenido y

normalizado.

Diagrama de

fases

En termodinámica y ciencia de materiales se

denomina diagrama de fase, diagrama de equilibrio de fases o

diagrama de estados de la materia, a la representación

gráfica de las fronteras entre diferentes estados de la

materia de un sistema, en función de variables elegidas

para facilitar el estudio del mismo.

Los equilibrios entre fases pueden corresponder a los

más variados tipos de sistemas heterogéneos: un

líquido en equilibrio con su vapor, una solución

saturada en equilibrio con el soluto en exceso, dos

líquidos parcialmente solubles el uno en el otro, dos

sólidos totalmente solubles en equilibrio con su fase

fundida, dos sólidos parcialmente solubles en equilibrio

con un compuesto formado entre ellos, etc. El objetivo es

describir completamente el sistema.

El comportamiento de estos sistemas en equilibrio se

estudia por medio de gráficos que se conocen como

diagramas de fase: se obtienen graficando en función de

variables como presión, temperatura y composición y

el sistema en equilibrio queda definido para cada punto (los

gráficos de cambio de estado físico ó de

presión de vapor de una solución de dos

líquidos son ejemplos de diagramas de fases).

La mayoría de los diagramas de fase han sido

construidos según condiciones de equilibrio (condiciones

de enfriamiento lento), siendo utilizadas por ingenieros y

científicos para entender y predecir muchos aspectos del

comportamiento de materiales.

A partir de los diagramas de fase se puede obtener

información como:

1.- Conocer que fases están presentes a

diferentes composiciones y temperaturas bajo condiciones de

enfriamiento lento (equilibrio).

2.- Averiguar la solubilidad, en el estado sólido

y en el equilibrio, de un elemento (compuesto) en

otro.

3.- Determinar la temperatura en la cual una

aleación enfriada bajo condiciones de equilibrio comienza

a solidificar y la temperatura a la cual ocurre la

solidificación.

4.- Conocer la temperatura a la cual comienzan a

fundirse diferentes fases.

Los equilibrios de fase y sus respectivos diagramas de

fase en sistemas multicomponentes tienen aplicaciones importantes

en química, geología y ciencia de los materiales.

La ciencia de materiales estudia la estructura, propiedades y

aplicaciones de los materiales científicos y

tecnológicos.

Diagrama de equilibrio de aleaciones

totalmente solubles en estado liquido y en estado

sólido:

Es el diagrama de fases más sencillo; se dan

aleaciones de algunos pares de sustancias que son completamente

miscibles en fase sólida, como por ejemplo los sistemas

Cu-Ni, Sb-Bi, Pd-Ni, KNO3-NaNO3 y

d-carvoxima-l-carvoxima.

En este tipo de sistema A y B son

totalmente solubles tanto en estado sólido como en estado

líquido.

Si tomamos distintas concentraciones de éste

metal y trazamos sus curvas de enfriamiento empezando por la

aleación del 0%B y terminando en la del 100%B, obtenemos

una serie de curvas, de las cuales las de los metales puros

presentan a las temperaturas inicial y final de la

solidificación un tramo horizontal, ya que esta se

verifica a temperatura constante. Sin embargo, las curvas de

enfriamiento de las aleaciones intermedias presentan dos puntos

singulares o de cambio de pendiente, de los cuales el

correspondiente a la mayor temperatura marca el comienzo de la

solidificación y el otro el final de ésta. La

línea que une todos los puntos de comienzo de

solidificación se denomina línea de líquidos

y la que une el final de solidificación línea de

sólidos. El área situada por encima de la

línea de líquidos representa una región

monofásica, que se presenta en forma de una

solución líquida homogénea. La región

situada por debajo de la línea de sólidos

también corresponde a una sola fase, y las aleaciones

situadas en ésta región presentan la forma de una

solución sólida homogénea. La zona

comprendida entre las dos líneas representa una zona

bifásica, y toda aleación que se encuentre dentro

de esta zona están formadas por una mezcla de una

solución sólida y otra líquida. Si cogemos

un punto que está justo en la línea de

líquido, si el punto de solidificación del elemento

A es superior a la del elemento B, comienza a cristalizar una

solución sólida rica en A quedando un

líquido rico en B, y a medida que seguimos enfriando los

cristales de dicha solución sólida van creciendo

hasta llegar a la línea de sólido, donde termina de

solidificar la aleación. El último líquido

que queda suele ser más rico en metal B por lo que la zona

del límite de grano presenta un porcentaje mayor de

B.

Diagrama de equilibrio de aleaciones

totalmente soluble es estado liquido y parcialmente soluble

en estado sólido:

En éste caso las soluciones sólidas de un

componente en otro que se forman tienen un límite de

saturación.

Los puntos de solidificación de los dos

componentes puros vienen representados por TA y TB

respectivamente. La línea de líquidas será

TAETB y la de sólidas TAFEGTB. Como puede verse en

éste tipo de diagramas de equilibrio en los puntos de

fusión de los metales puros, que a su vez es punto de

encuentro de la línea de líquido y de

sólido, el diagrama adquiere forma la forma de huso

característica de los sistemas que presentan solubilidad

total en estado líquido, lo cual es lógico, ya que

los componentes son parcialmente solubles en estado sólido

y por tanto forman soluciones sólidas. Al solidificar las

aleaciones pertenecientes a éste diagrama, nunca se forman

cristales puros de A o de B sino que se forman soluciones

sólidas o una mezcla de ellas.

Las soluciones sólidas se designan por letras

griegas, siendo en ésta caso a y ß las regiones

correspondientes a las soluciones sólidas

monofásicas, las cuales al formarse en las regiones

contiguas a los ejes se denominan soluciones sólidas

terminales o finales. En él puede verse que al descender

la temperatura y alcanzar la temperatura eutéctica, la

solución sólida a disuelve un máximo de B,

cuya cantidad disminuye si lo hace la temperatura hasta un

mínimo. Y lo mismo ocurre en el caso de ß. Este

cambio de solubilidad lo indican las líneas FH y GJ, las

cuales se denominan líneas de transformación o

cambio de solubilidad, e indican la solubilidad máxima de

B en A o de A en B en función de la temperatura. Si

consideramos el enfriamiento de distintas disoluciones, se

observa que en caso de tomar una aleación cuya

composición sea la eutéctica lo que tenemos es en

primer lugar una solución líquida homogénea

que al descender la temperatura hasta la eutéctica se

transforma a temperatura constante en una mezcla eutéctica

igual que pasara en el caso anterior estudiado, con la

única diferencia que ésta mezcla eutéctica

en lugar de estar constituida por dos componentes puros, la

formarán dos soluciones sólidas. Ahora bien hay que

tener en cuenta que como la solubilidad de B en A y de A en B

varía de acuerdo con las líneas de

transformación, las cantidades relativas de alfa y beta

que componen el eutéctico a temperatura ambiente difieren

ligeramente de las obtenidas después de la

transformación eutéctica.

Si tomamos por otro lado cualquier aleación que

no llegue a cortar a la línea del eutéctico,

seguirá en su solidificación un proceso igual a la

de cualquier aleación del tipo de solubilidad total, es

decir comenzará a solidificar una solución

sólida rica en uno de los componentes dependiendo si no

encontramos a uno u otro extremo del diagrama de equilibrio,

quedando un líquido rico en el otro que disminuye al

disminuir la temperatura hasta que llega al punto de final de la

solicitación donde todo el liquido se ha cristalizado en

una solución sólida. Si tomamos por último

una aleación que se encuentre dentro de la línea

que define el eutéctico, como se puede observar por el

diagrama de equilibrio lo que comienza a solidificar es un

solución sólida proeutéctica (alfa o beta

dependiendo si tenemos una aleación hipo o

hipereutéctica respectivamente), quedando al llegar a la

temperatura de la transformación eutéctica un

líquido de composición eutéctica que se

transformará por tanto en la mezcla eutéctica

(a+ß). Debido al cambio de solubilidad que presenta un

componente en otro las cantidades relativas de cada

solución en el eutéctico variará, como se

comentó anteriormente, a temperatura ambiente. A

continuación se muestra sobre un diagrama de equilibrio de

éste tipo cuáles son los constituyentes o

estructura de las aleaciones que se dan en cada zona del

diagrama.

Diagrama de equilibrio de aleaciones

totalmente solubles en estado liquido e insolubles en estado

sólido:

Los sistemas que presentan un diagrama de fase como el

antes descrito se llaman sistemas eutécticos

simples. Algunos de ellos son los sistemas Pb-Sb,

benceno-naftaleno, Si-Al, KCl-AgCl, Bi-Cd, C6H6-CH3Cl y

cloroforma-anilina.

Sean A y B dos sustancias miscibles en todas

proporciones en la fase líquida y completamente

inmiscibles en fase sólida. La mezcla de cantidades

arbitrarias de los líquidos A y B origina un sistema

monofásico que es una disolución de A y B. Como los

sólidos A y B son completamente insolubles entre

sí, el enfriamiento de la disolución líquida

de A y B ocasiona que A o B se congelen, abandonando la

disolución.

Una forma común de este tipo de diagramas es,

donde TA y TB son los puntos de congelación de A puro y B

puro.

En el límite de baja temperatura, existe una

mezcla bifásica del sólido puro A y el

sólido puro B, ya que los sólidos son inmiscibles.

En el límite de temperatura elevada existe una

única fase formada por la disolución líquida

de A y B, ya que los líquidos son miscibles.

La curva DE da el descenso del punto de

congelación de A por la presencia del soluto B.

CFGE es la curva de descenso del punto de

congelación de B por el soluto A.

Las dos curvas del punto de congelación se

interceptan en el punto E. Este punto (E) es el punto

eutéctico ("que funde con facilidad").

Si se parte del punto R de la figura, y se enfría

isobáricamente una disolución de A y B de

composición XA. El sistema es cerrado, por lo que la

composición global permanece constante y se desciende

verticalmente desde el punto R. Cuando T alcanza T1, empieza a

aparecer el sólido B separado de la disolución.

Cuando B se congela, el valor de XA, aumenta y (como A es ahora

el soluto) el punto de congelación disminuye aún

más. A una temperatura T2, existe un equilibrio entre una

disolución cuya composición viene dada como XA por

el punto G y el sólido B, cuya composición viene

dada por el punto I con XA=0. Los extremos de la línea de

conjunción (GHI) dan las composiciones de las dos fases en

equilibrio.

Si T continúa disminuyendo se alcanza finalmente

la temperatura eutéctica T3 en el punto K. En ese

punto la disolución tiene una composición XA (punto

E), y tanto A como B se congelan, por lo que ambos sólidos

aparecen cuando se enfría una disolución de

composición eutéctica. El resto de la

disolución se congela también a la temperatura T3.

En el punto K existen tres fases en equilibrio

(disolución, sólida A y sólido B), por lo

que no se puede aplicar la regla de la palanca. Con tres fases se

tiene 1 grado de libertad (F= 2- 3+2=1), este grado de libertad

se elimina si se considera P constante e igual a 1atm. Por lo que

no existen grados de libertad para el sistema trifásico, y

la temperatura T3 permanece constante hasta que toda la

disolución se haya congelado y el número de fases

se reduzca a

2. Por debajo de T3 se enfría una mezcla de

sólido A y sólido B (punto S).

Si se invierte el proceso y se parte desde el punto S

con A y B sólidos, el primer líquido que se forma

tendrá la composición eutéctica XA. El

sistema se mantiene en el punto K hasta que se haya fundido todo

A más la cantidad suficiente de B necesaria para formar

una disolución de composición eutéctica.

Luego, el sólido B restante se funde entre las

temperaturas T3 y T1. Una mezcla sólida que posea la

composición eutéctica fundirá completamente

a una sola temperatura, la T3. Una disolución de A y B con

la composición eutéctica congela a la temperatura

T3. Pero, una mezcla eutéctica no es un compuesto, sino

una mezcla íntima de cristales de A y cristales de

B.

Importancia de los diagramas de

fases:

Los diagramas de fase son de gran importancia en la

ingeniería de materiales, pues apoyan, entre otros,

estudios de solidificación, microestructura, metalurgia

física y diseño de nuevos materiales.

También lo son en la práctica general de

ingeniería relacionada de algún modo con la

manipulación y el procesamiento de materiales, donde

permiten relacionar los procesos de obtención con la

estructura y ésta con propiedades de diseño y de

este modo concebir y optimizar dichos procesos para obtener el

producto deseado.

Teóricamente los diagramas de fase pueden ser

obtenidos mediante relaciones termodinámicas, pero en la

práctica el modelado preciso es bastante complejo y en la

mayoría de los casos se necesitan datos

termodinámicos que muchas veces no están

disponibles. Por esta razón suelen usarse relaciones

relativamente simples como base de modelos que pueden ser

sensiblemente mejorados con la ayuda de técnicas

computacionales y de disciplinas como la termodinámica

estadística. Los modelos termodinámicos que

permiten obtener los diagramas de fase son de gran importancia ya

que los datos experimentales no son totalmente confiables, bien

porque se obtuvieron con técnicas poco precisas o porque,

en general, hay poca precisión en la región de baja

temperatura debido a que en estas condiciones la difusión

es muy lenta y tomaría muchísimo tiempo alcanzar el

equilibrio.

Diagrama de

hierro-carbón

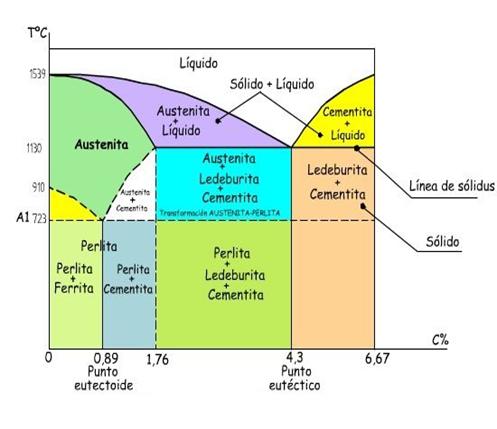

En el diagrama de equilibrio Fe-C, se representan las

transformaciones que sufren los aceros al carbono con la

temperatura, admitiendo que el calentamiento (o enfriamiento) de

la mezcla se realiza muy lentamente de modo que los procesos de

difusión (homogeneización) tienen tiempo para

completarse. Dicho diagrama se obtiene experimentalmente

identificando los puntos críticos (temperaturas a las que

se producen las sucesivas transformaciones) por métodos

diversos.

El diagrama hierro-carbono nos sirve para saber donde se

funden los metales y que porcentaje de carbono tiene cada

metal.

Los aceros eutectoides son aquellos en los que la fase

austenitica sólida tiene composición del eutectoide

0,77%

Los aceros hipereutectoides son aquellos en los que la

fase austenítica sólida tiene un contenido en

carbono entre 0,77% y 0,022%.

Principales metales que conforman el diagrama

Fe-C:

Técnicas de

enfriamiento:

Es una operación o combinación de

operaciones que comprenden el calentamiento o enfriamiento del

material, con el fin de mejorar algunas propiedades, en

relación con la condición original del material. El

objetivo de los tratamientos térmicos es:

Conseguir una estructura de menor dureza y mayor

maquinabilidad.Eliminar la acritud (la acritud aumenta la

fragilidad) que originó un mecanizado en

frio.Eliminar las tensiones internas originada por la

deformación de la red cristalina (las cuales elevan la

dureza y fragilidad).Conseguir la homogeneización de la estructura

de una pieza.Conseguir la máxima dureza y

resistencia.Mejorar la resistencia a los agentes

químicos.Modificar algunas propiedades

magnéticas.

Clasificación de las técnicas

de enfriamiento:

Temple: su finalidad es el aumento de la

dureza y de la resistencia mecánica, la

disminución de la tenacidad (la tenacidad aumenta la

fragilidad), la disminución del alargamiento unitario

y la tenacidad (implica mayor fragilidad) y la

modificación de algunas propiedades físicas y

químicas: magnetismo, resistencia eléctrica y

resistencia a ciertos ácidos. La velocidad de

enfriamiento es muy rápida para conseguir estructura

martensítica, en un medio como agua, aceite,

etcétera.

El vidrio templado es un ejemplo un material creado por

esta técnica. Para fabricar vidrio templado

térmicamente, el vidrio flotado se calienta gradualmente

hasta una temperatura de reblandecimiento de entre 575 y 635

grados Celsius para después enfriarlo muy

rápidamente con aire. De esta manera se consigue que el

vidrio quede expuesto en su superficie a tensiones de

compresión y en el interior esfuerzos de tensión,

confiriéndole mayor resistencia estructural y al impacto

que el vidrio sin tratar, teniendo la ventaja adicional de que en

caso de rotura se fragmenta en pequeños trozos inofensivos

(por lo cual se le considera uno de los tipos de vidrio de

seguridad). Todas las manufacturas, ya sean cortes de

dimensiones, canteados o taladros deberán ser realizadas

previamente al templado. De realizarse posteriormente, se

provocaría la rotura del vidrio.

Revenido: su finalidad es aumentar la

plasticidad, tenacidad, alargamiento, resilencia y

estricción, la disminución de la fragilidad y

la disminución de la resistencia mecánica,

dureza y límite elástico.

La velocidad de enfriamiento más bien

rápido (menor que el temple).

Recocido: su finalidad es

homogeneizar la estructura interna (elimina tensiones

internas), conseguir una microestructura específica,

aumentar la plasticidad, tenacidad y ductilidad, facilitar el

mecanizado, eliminar la acritud que produce el trabajo en

frio, aumentar el alargamiento, aumentar la

extricción, disminuir la tensión de rotura,

disminuir el límite real de elasticidad, disminuir la

dureza y en general suprimir los defectos del temple. La

velocidad de enfriamiento lento hasta temperatura ambiente,

generalmente en el horno en que se calentó. Esta

técnica se utiliza, por ejemplo, en el ablandamiento

de aceros aleados para herramientas de más de 0.8% de

C.Normalizado: su finalidad es

eliminar los defectos de un tratamiento defectuoso, eliminar

tensiones interna y uniformizar el tamaño del grano.

La velocidad de enfriamiento es al aire en calma.

Aceros

El Acero es básicamente una aleación o

combinación de hierro y carbono (alrededor de 0,05%

hasta menos de un 2%). Algunas veces otros elementos de

aleación específicos tales como el Cr (Cromo) o Ni

(Níquel) se agregan con propósitos

determinados.

Ya que el acero es básicamente hierro altamente

refinado (más de un 98%), su fabricación comienza

con la reducción de hierro (producción de arrabio)

el cual se convierte más tarde en acero.

El acero conserva las características

metálicas del hierro en estado puro, pero la

adición de carbono y de otros elementos tanto

metálicos como no metálicos mejora sus propiedades

físico-químicas.

Los dos componentes principales del acero se encuentran

en abundancia en la naturaleza, lo que favorece su

producción a gran escala. Esta variedad y disponibilidad

lo hace apto para numerosos usos como la construcción de

maquinaria, herramientas, edificios y obras públicas,

contribuyendo al desarrollo tecnológico de las sociedades

industrializadas. A pesar de ello existen sectores que no

utilizan acero (como la construcción aeronáutica),

debido a su densidad (7.850 kg/m³ de densidad en

comparación a los 2.700 kg/m³ del aluminio, por

ejemplo).

Clasificación del

acero:

Los diferentes tipos de acero se clasifican

de acuerdo a los elementos de aleación que producen

distintos efectos en el Acero :

Aceros al carbono: Más del 90% de

todos los aceros son aceros al carbono. Estos aceros

contienen diversas cantidades de carbono y menos del 1,65% de

manganeso, el 0,60% de silicio y el 0,60% de cobre. Entre los

productos fabricados con aceros al carbono figuran

máquinas, carrocerías de automóvil, la

mayor parte de las estructuras de construcción de

acero, cascos de buques, somieres y horquillas.

Aceros aleados: Estos aceros contienen una

proporción determinada de vanadio, molibdeno y otros

elementos, además de cantidades mayores de manganeso,

silicio y cobre que los aceros al carbono normales. Estos

aceros de aleación se pueden subclasificar

en:

Estructurales | Son aquellos aceros que se emplean | ||

Para Herramientas | Aceros de alta calidad que se emplean | ||

Especiales | Los Aceros de Aleación | ||

Aceros de baja aleación

ultrarresistentes: Esta familia es la más reciente

de las cuatro grandes clases de acero. Los aceros de baja

aleación son más baratos que los aceros aleados

convencionales ya que contienen cantidades menores de los

costosos elementos de aleación. Sin embargo, reciben

un tratamiento especial que les da una resistencia mucho

mayor que la del acero al carbono. Por ejemplo, los vagones

de mercancías fabricados con aceros de baja

aleación pueden transportar cargas más grandes

porque sus paredes son más delgadas que lo que

sería necesario en caso de emplear acero al carbono.

Además, como los vagones de acero de baja

aleación pesan menos, las cargas pueden ser más

pesadas. En la actualidad se construyen muchos edificios con

estructuras de aceros de baja aleación. Las vigas

pueden ser más delgadas sin disminuir su resistencia,

logrando un mayor espacio interior en los

edificios.Aceros inoxidables: Los aceros inoxidables

contienen cromo, níquel y otros elementos de

aleación, que los mantienen brillantes y resistentes a

la herrumbre y oxidación a pesar de la acción

de la humedad o de ácidos y gases corrosivos. Algunos

aceros inoxidables son muy duros; otros son muy resistentes y

mantienen esa resistencia durante largos periodos a

temperaturas extremas. Debido a sus superficies brillantes,

en arquitectura se emplean muchas veces con fines

decorativos. El acero inoxidable se utiliza para las

tuberías y tanques de refinerías de

petróleo o plantas químicas, para los fuselajes

de los aviones o para cápsulas espaciales.

También se usa para fabricar instrumentos y equipos

quirúrgicos, o para fijar o sustituir huesos rotos, ya

que resiste a la acción de los fluidos corporales. En

cocinas y zonas de preparación de alimentos los

utensilios son a menudo de acero inoxidable, ya que no

oscurece los alimentos y pueden limpiarse con

facilidad.

Conclusión

Los éxitos obtenidos en la producción de

nuevos aceros empezaron a extenderse a los materiales como los

polímeros y las cerámicas, obligando a crear nuevas

investigaciones sobre las propiedades de la materia.

En las investigaciones destaca la búsqueda de

propiedades específicas orientadas a lograr la eficiencia

global de los procesos, se incide así en aspectos como la

resistencia a las altas temperaturas, la resistencia

mecánica, la resistencia a la corrosión, así

como una mayor eficiencia energética, a la par de

reducciones en la densidad y en peso, o bien, capacidades

conductoras ampliadas, texturas, transparencia, etc. Estas

características se han logrado obtener por combinaciones y

procesos.

Los diagramas de fases son de gran utilidad para estas

investigaciones. Debido a que al aplicarle a un material cierto

tratamiento térmico (temple, recocido, revenido o

normalizado), el diagrama de fases ayuda a predecir, por ejemplo,

a que temperatura el material lograría la

solidificación, a que temperatura fundiría, a que

temperatura lograría el equilibrio cierta aleación,

averiguar la solubilidad, etc.

En muy diversas formas, la creación y

difusión de nuevos materiales ha llevado a estos a ocupar

mercados que por muchos años fueron exclusivos,

principalmente de metales tradicionales. Uno de los ejemplos

más claros se ha dado en la industria del cobre, donde los

principales sectores tradicionalmente basados en este metal han

sufrido gradualmente la inserción de los plásticos,

el aluminio y la fibra óptica, por mencionar sólo

algunos materiales.

El mayor desplazamiento del cobre se ha producido en

ciertas áreas del sector eléctrico. Una de ellas,

es la de las comunicaciones a distancia, con alta densidad de

mensajes/información. Allí se ha preferido la fibra

óptica por su capacidad para transmitir grandes

volúmenes de información. A partir de la

década de los noventa ésta se ha constituido como

parte importante del sistema de comunicaciones a distancia entre

países y al interior de algunos de ellos. Sin embargo,

dado que este tipo de uso representa menos del 10% del cobre

consumido en telecomunicaciones, el impacto puede ser graduado.

Aunque podría ser distinto si la fibra óptica

penetrase el sistema domiciliario, que consume el resto del

cobre. Aunque esto es poco probable, pues el alto costo de la

fibra óptica sólo justifica su uso en aquellos

casos en que se requiere manejar un gran volumen de

información.

Autor:

Ana Ramírez

Ángel Manzanillo

Wilfredo Estrada

Jorley López

Daniel Bermúdez

Prof.: Omer Padrón

República Bolivariana de

Venezuela.

Ministerio del Poder Popular para la

Educación superior.

I.U.P. Santiago Mariño.

Maracaibo- Edo. Zulia.