Los problemas de contaminación del aire por

actividades mineras, especialmente en fundiciones, son

notorios en el caso de La Oroya e Ilo. En el caso de la

fundición de La Oroya (cobre, plomo, y zinc), los

principales contaminantes identificados son plomo,

dióxido de azufre, cadmio, arsénico, y material

particulado. Las concentraciones de plomo en el aire

monitoreadas por la Dirección General de Salud

Ambiental (DIGESA, 1999) muestran que estas exceden la norma

EPA y OMS. En el caso de la refinería de Ilo, el

principal contaminante es el dióxido de

azufre.

El transvase del agua de lagunas altoandinas o el

vaciado total de las mismas es otra acción con

impactos ambientales y sociales significativos aunque poco

estudiados. Esto ha ocurrido ya sea durante trabajos de

recuperación de socavones y túneles inundados (

Mina Animón) o durante la construcción de

infraestructura en las etapas previas a la operación

de nuevas minas

Antamina se desconoce el impacto ambiental y en las

comunidades campesinas vecinas que este tipo de acciones

pueden acarrear.

Ejemplo: Antamina

El mercurio fue recogido del camino por niños,

hombres y mujeres y guardado en las casas o hervido en las ollas

usadas para cocinar al interior de las viviendas ante la creencia

que se trataba de oro. Varias personas han sido severamente

contaminadas con muy elevados niveles de mercurio en la sangre.

El Ministerio de Salud ha tenido que desalojar a los pobladores

de las viviendas afectadas.

La explotación de oro aluvial en Madre de Dios y

la explotación subterránea de oro en Ica y Arequipa

representan el 75% por ciento de la producción informal de

oro en Perú. La producción informal

representó el 40% de la producción total de oro en

Perú en 1995 y 1996. Esto a pesar de la producción

de nuevas compañías formales dedicadas a explotar

oro como Yanacona (Pasco-Font, 1999). Para una breve

descripción del los procesos de extracción informal

de oro en estos Departamento remitirse a Pasco-Font

(1999).

En el Lago del Lago Titicaca, se ha reportado para la

parte norte que los metales pesados estarían

acumulándose en la vegetación acuática que

los campesinos usan como forraje para el ganado (MEM,

1996).

Ejemplo: cuenca del Río Mantaro y Lago

Junín

La cuenca del río Mantaro y el lago Junín

posiblemente es el área geográfica mejor estudiada

desde el punto de vista de los impactos ambientales generados por

las minas ubicadas en esa región. También es una

región minera sin igual en lo que se refiere a la escala

de los problemas ambientales de origen minero, cuyos efectos se

han acumulado durante siglos desde la época colonial. Un

diagnóstico ambiental realizado en 1997 reportó

serios daños a la calidad del agua y a los sustratos

básicos del lecho de los cursos de agua por lo que la vida

acuática ha sido virtualmente eliminada en todos los

afluentes en la parte norte de la Cuenca del río Mantaro,

incluyendo la parte norte del Lago Junín. En la parte sur

de la cuenca la degradación de la calidad del agua ha sido

tal que en algunos lugares el agua no sólo es letal para

la vida acuática sino también inadecuada para el

consumo humano y usos agrícolas. Entre otros impactos

ambientales se identificó: drenaje ácido de las

minas, canchas de relaves y botaderos de desmonte; sedimentos del

drenaje de aguas de la mina, erosión de los botaderos de

desmonte y las canchas de relaves; rebose de los depósitos

de relaves; filtraciones a partir de los depósitos

minero-metalúrgicos; daño a los recursos terrestres

por emisiones atmosféricas en la ciudad de La

Oroya.

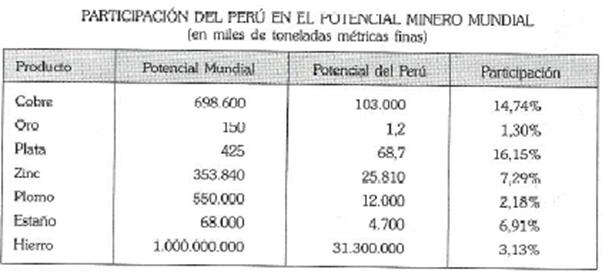

CAPITULO II

Potencial minero

del país e investigación

2.1. Principales proyectos de

minería.

GRAM MINERIA

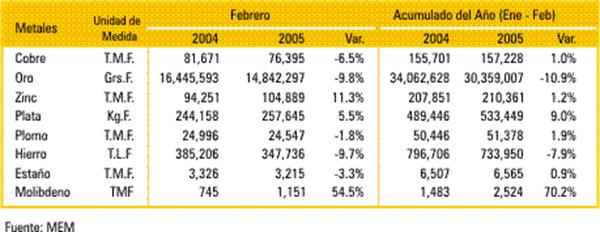

Por comparación con los registros del

año pasado, en el mes de julio del 2004 la

producción minera de cobre se recuperó en 9,3%,

debido a la mayor producción de la gran minería

(10,0%). En este contexto, destacan los incrementos logrados por

la empresa Southern Perú Copper Corporation (15,6%),

Tintaya (7,8%) y Soc. Minera Cerró Verde

(3,7%).

En cuanto a la mediana minería,

ésta disminuyó su producción en 1,0% debido

a los menores resultados obtenidos por

Compañía Minera Condestable, Compañía

Minera Raura y Empresa Minera Iscaycruz, entre otras

empresas.

En la pequeña minería se

registró un volumen de producción superior en 22,5%

al del mes de julio de 1999.

En lo que se refiere a producción acumulada, a

fines de julio la cifra para este metal supera en 5,7% a la del

mismo período de 1999. Ello, básicamente como

consecuencia de la mayor producción que se pudo apreciar

en la gran minería (5,8%).

PLATA

En julio se elevó el nivel de la

producción minera de plata, con un registro 7,4% superior

al de similar período de 2002.

En la gran minería se apreció un

crecimiento de 38,9%, motivado por la mayor producción

obtenida en Volcan Compañía Minera (93,7% de

crecimiento), empresa que a partir del mes de mayo ha

pasado a formar parte de este estrato, en razón de haber

integrado como una de sus unidades a Paragsha (antes considerada

empresa independiente de mediana minería). De esta forma,

la producción de la ex-mina de Centromín (Cerro de

Pasco – Paragsha) vuelve a estar considerada dentro de la gran

minería. Adicionalmente, contribuyeron a esta mejora, la

mayor producción de Southern Perú Cooper

Corporation (17,5%), minera Yanacocha (168,9%) y Tintaya (19,5%),

entre otras empresas; lo que permitió contrarrestar el

descenso en la producción de Doe Run Perú

(-24,4%).

Por su parte, la mediana minería registró

una producción inferior en 1,2% a la del mismo mes del

año pasado, debido a la menor producción de

Compañía de Minas Buenaventura, Empresa Minera del

Centro del Perú, Compañía. Minera Arcata, y

Compañía Minera Santa Luisa, entre

otras.

En el caso de la pequeña minería, si se

efectúa la comparación con la cifra de julio del

año pasado, la producción aumentó en

14,4%.

En lo que respecta a producción acumulada, el

resultado mejora en 5,3% respecto del mismo período del

año pasado. Ello se debe a la mayor producción de

la gran minería (44,8%), hecho que logró

contrarrestar una producción inferior en la mediana y

pequeña minería (-3,8% y -11,7%

respectivamente).

PLOMO

Al compararla con los resultados de similar mes

del año anterior, la producción minera de plomo

muestra en julio un ligero incremento (0,2%), ocasionada por el

alza en el nivel de la gran minería.

La producción de la gran minería

aumentó en 403,9%, debido a que -como ya se ha indicado-

desde el mes de mayo la producción de Volcan

Compañía Minera incluye la de la mina de Cerro de

Pasco, que antes pertenecía a Centromín y que por

un tiempo estuvo considerada, bajo la denominación Empresa

Minera Paragsha, en el estrato de la mediana

minería. En el caso de la mediana minería, se

aprecia una disminución de 23,6% en la producción,

debido a los menores niveles alcanzados por

Compañía Minera Atacocha, Compañía

Minera Milpo, Sociedad Minera El Brocal, Sociedad Minera Corona y

Empresa Minera del Centro del Perú, entre otras empresas.

Por su parte, la producción de la pequeña

minería experimentó una baja de 1,3%, como

consecuencia de los menores resultados obtenidos por las empresas

que conforman este estrato.

ZINC

En el mes de julio el nivel de la

producción minera de zinc resulta inferior en 0,4% al

producido en el mismo período del año

pasado.

La mayor producción obtenida por Volcan

Compañía Minera -que actualmente incluye la

mina Cerro de Pasco (antes reconocida como Empresa Minera

Paragsha, en mediana minería) - explica el

ascenso de 173,0% en la producción de la gran

minería. De otro lado, en el caso de la mediana

minería -cuyo registro fue 23,7% inferior al de julio del

año pasado- la menor producción se debe

a los inferiores resultados obtenidos en Sociedad Minera El

Brocal, Compañía Minera San Ignacio de Morococha,

entre otras empresas.

Por el lado de la pequeña minería, los

mayores niveles de producción obtenidos por las empresas

que conforman este estrato generaron un crecimiento de 98,7% en

el mes de julio del 2000.

ORO

En lo que se refiere a producción minera de

oro, en julio del 2004 se aprecia una disminución de 5,7%

respecto de la cifra obtenida en similar mes del año

pasado, lo cual se debe a una caída en la

producción de la gran minería, que fue motivada

básicamente por la menor producción en Minera

Barrick Misquichilca (-38,1%) y Compañía

Minera Sipán (-33,3%).

Las productoras medianas de oro mejoraron en 9,6% sus

resultados, gracias a los mayores niveles logrados por

Compañía de Minas Buenaventura, Consorcio Minero

Horizonte, Castrovirreyna Compañía Minera,

Compañía Minera Selene, y Minera Laytaruma, entre

otras empresas.

La producción de las pequeñas mineras

auríferas, por su parte, disminuyó en 11,6%, como

consecuencia del menor nivel observado Minas Arirahua y la falta

de producción en Compañía Minera

Aurífera Pallarniyocc.

En relación con las cifras de producción

acumulada, los resultados se elevaron en 5,2% respecto de lo

obtenido durante el mismo período del año pasado.

El mejor desempeño es atribuible a los importantes

incrementos logrados por los estratos de la gran y mediana

minería (5,0% y 17,7%, respectivamente).

HIERRO

Por comparación con el mismo mes del

año anterior, la producción minera de hierro del

mes de julio mostró un descenso de 32,2%.

El registro para la producción acumulada es

inferior en 11,9% al de similar período de 2004.( marcona

y otros centros producción de hierro)

MEDIANA Y PEQUINA MINERIA

Para estudiar la problemática económica

que ocasionan los estándares ambientales en la

pequeña y mediana minería, y para sugerir

potenciales soluciones, Alberto Pascó-Font, Doctor en

Economía e investigador del Grupo de Análisis para

el Desarrollo (GRADE), y Carlos Villachica, Ingeniero de Minas y

asesor de GRADE, llevaron adelante, durante 1996 una importante

investigación en la zona central del

país.

A continuación se exponen los principales

resultados de dicho estudio, que contó con el apoyo del

Banco Mundial y del Centro Internacional para el Desarrollo y la

Investigación del Canadá (IDRC).

En el presente documento se exponen la situación

y las condiciones en que trabajan los niños empleados en

actividades mineras y metalúrgicas en el contexto del

proyecto Mollehuaca, formulado como una propuesta de

solución a los problemas sociales,

técnico/productivos y medioambientales de la

minería artesanal aurífera de la zona denominada de

Nasca-Ocoña, que cubre una superficie aproximada de 50.000

km2.

La minería aurífera artesanal en la zona

de Nasca-Ocoña

Mollehuaca se encuentra precisamente en esta zona, que

se extiende sobre más de 600 Km. entre los departamentos

de Ica y de Arequipa, en el centro sur del

Perú.

Esta es una de las cinco áreas, ubicadas en

distintas regiones del país, en que se ha desarrollado la

minería artesanal aurífera. Las otras son: Madre de

Dios (departamento de selva, fronterizo con el Brasil y Bolivia);

Ananea y Lampa (en Puno) y Pataz (en La Libertad).

Hoy día se experimenta el auge de este tipo de

minería artesanal aurífera en otras zonas del

país, como por ejemplo Chinchipe, Cajamarca (zona de selva

próxima a la frontera con el Ecuador),

Andahuaylas-Apurímac, Cusco.

La zona de Nasca-Ocoña es una franja territorial

en la que se hallan más de 10 quebradas que, desde la

costa marítima del Pacífico, se adentran en la

vertiente occidental de la cordillera de los Andes y en las que

desde antiguo se han explotado yacimientos de oro de veta

estrecha. Muchas de las minas datan de la época

prehispánica y colonial. Las más recientes se

abrieron en la década de los cuarenta, pero después

las abandonaron las empresas mineras por razones de índole

económica, la aparición de la violencia terrorista,

o ambas causas a la vez.

En este contexto se ha venido extendiendo desde hace dos

décadas la minería artesanal aurífera,

mayormente de carácter no estructurado.

La crisis económica y la falta de empleo en las

ciudades, el empobrecimiento en las zonas rurales y la violencia

registrados en la década de los ochenta, originaron y

acentuaron un fenómeno social ahora recurrente: el

desplazamiento individual, familiar o colectivo a zonas distintas

del lugar de origen, en búsqueda de seguridad y

subsistencia económica. La aparición de la

minería aurífera artesanal y su fuerte crecimiento

en el Perú son una de las manifestaciones menos conocidas

de las circunstancias descritas.

Este desplazamiento ha dado nacimiento a un vasto sector

minero aurífero artesanal, que además de generar

empleo por cuenta propia, ha mitigado la agravación de los

problemas sociales y en los últimos años ha

restaurado en la región y el país la actividad

minera aurífera de pequeña escala.

Importa subrayar que esta actividad minera, de

carácter no estructurado, representó entre los

años 1991 y 1997 hasta el 64 por ciento del total de la

producción de oro del Perú, según unas

estimaciones realizadas por el Ministerio de Energía y

Minas.

En el período considerado la producción

aurífera artesanal se situó entre un total de 12 y

24 TM (toneladas métricas) de oro fino al año. Con

la puesta en práctica de los grandes proyectos de

producción aurífera en el Perú, como el de

Yanacocha y otros, ha decrecido la cuota de participación

de la minería artesanal en la producción

aurífera nacional. En 1996 bajó al 34 por ciento y

en 1997 al 29 por ciento. Sin embargo, desde 1994 la

producción aurífera artesanal se ha mantenido entre

22,5 y 24,5 TM/año.

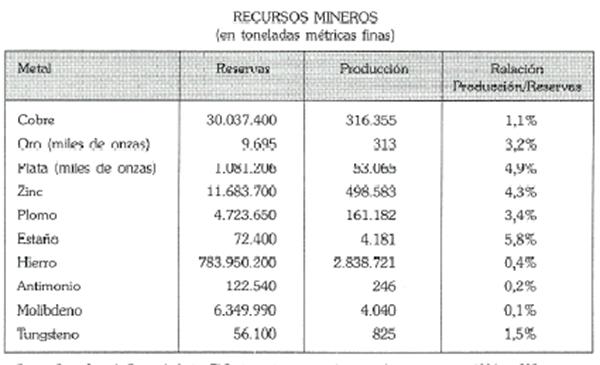

2.2. Principales minerales o elemento que produce el

Perú

2.3. Definiciones de los principales

términos usados en la industria minera y actividades

mineras

1. Extracción

Dentro de esta clasificación se encuentran los

minerales polimetálicos, auríferos,

cupríferos, argentíferos y otros como óxidos

y sulfuros, sin que hayan sido sometidos a operaciones o procesos

metalúrgicos.

2. Concentración

Tomando en cuenta la complejidad de la minería de

nuestro país en donde se obtienen variedades de productos

a partir de las operaciones y procesos

minero-metalúrgicos, dentro del proceso de

concentración se optó por discriminar distintos

métodos de procesamiento: gravimetría,

flotación, lixiviación, precipitación y

otros, para el caso de los productores artesanales.

2.1. Gravimetría:

Mediante este proceso se aprovecha la diferencia del

peso especifico entre el elemento metálico que se desea

recuperar y el material no deseado desde un punto de vista

metalúrgico. Dentro de este método se encuentra la

producción de oro gravimétrico, oro jig y oro

refogado, por lo que abarca una porción importante de la

producción aurífera del país.

2.2. Flotación:

Este proceso físico-químico empleado por

las empresas mineras que extraen minerales sulfurados, y en

algunos casos minerales oxidados, es el más utilizado en

la obtención de concentrados de plomo, cobre zinc, plata y

oro.

2.3. Lixiviación:

Este método consiste en disolver el metal de

interés mediante el uso de lixiviantes como el

ácido sulfúrico o el cianuro de sodio. Destaca la

producción del cobre SX/EW, que se obtiene a partir de la

disolución del elemento metálico de cobre, de

minerales oxidados o minerales sulfurados secundarios de cobre de

baja ley. Dentro de este proceso se incluyen los productos

finales auríferos y argentíferos como el oro Dore,

el oro Bullion, el oro fino y la plata refinada.

2.4. Precipitación:

Conocido también como cementación,

consiste en usar la diferencia del potencial

electroquímico del metal de interés que se

encuentra en disolución y el metal que se usará

para la recuperación del metal principal. Bajo este

método se obtiene el cobre a partir de drenajes mineros

con contenidos de cobre; estos drenajes deben reunir ciertas

características para poder ser tratados. Este proceso se

aplica también para la recuperación de oro que se

encuentra en estado acuoso.

2.5. Otros:

Por no contar con la información efectiva acerca

de los procesos que utilizan, esta categoría está

designada para la producción de los pequeños

mineros y mineros artesanales que, a pesar de no estar

formalizados legalmente, representan una porción

significativa de la producción nacional. Dentro de los

productos que más destacan aquí se encuentra el oro

refogado mediante amalgamación y el oro en carbón

activado.

3. Fundición

En el proceso de fundición, mediante la

utilización de hornos, los concentrados de cobre, plomo y

otros metales se someten a mayor procesamiento con el fin de

eliminar las impurezas más ligeras y parte del azufre.

Algunos de los productos más saltantes considerados en

este proceso son el cobre Blister, el oro Dore y el oro

Bullion.

4. Refinería

Mediante el proceso de refinación se obtienen

productos libres de impurezas utilizando la energía

eléctrica y/o la energía térmica. Nuestro

país actualmente cuenta con 4 refinerías de gran

magnitud, estas empresas son: Doe Run Perú S.R.Ltda.,

Southern Perú Copper Corporation Sucursal del

Perú, Sociedad Minera Refinería de Zinc de

Cajamarquilla y Minsur, en la cuales se obtienen productos con

leyes superiores a 99.99% de pureza, específicamente para

refinados de cobre, zinc, plomo, plata y estaño, entre

otros.

5. Commodities

Producto con características internacionalmente

estandarizadas, generalmente materias primas. Se comercializa en

mercados mundiales, dónde se determinan sus precios

internacionales

6. Cateo

Es la acción y efecto de catear o explorar una

veta, yacimientos minerales, gas natura y otros.

Exploración o

prospección

Es la etapa de descubrir nuevos yacimientos, minerales,

petróleos u otros recursos naturales bajo la ayuda de

instrumentos o equipos de sondeos (diagnosticar algún

indicio)

Explotación

Es la etapa de explotación de un yacimiento en la

industria minera.

Barretero: Obrero que perfora la roca a pulso

con barrenosBrecha: Puede ser una chimenea (brecha pipe)

o un cuerpo irregular de roca conformada por fragmentos

angulares cementados con material más fino.

11. Buzón: Construcción

en el maderamen de las galerías, que permiten el armar

cuadros

12. Caballo: Una inclusión,

como laja o tablón de roca estéril (1 a 2 m de

largo), en medio de la veta.

13. Cachizo: El cuarzo de veta de los

mineros.

14. Cachorro: Trozo de un cartucho de

dinamita en armada, que se coloca en taladros cortos para el

quiebre de pedrones. También que se lo lanza al aire para

fines de estruendo.

15. Caja: La parte estéril, a

ambos lados de las menas, que comprende los hastíales,

luscas y guarda vetas. Término que también se

aplica a los fragmentos de roca que sale en las voladuras de los

parajes.

16. Chispeador: Pequeño corte

en el cabo de la guía, que sirve para encender la

pólvora.

17. Ckecho: Tiro de explosivo

fallado. Salientes irregulares en los socavones, que indican la

dirección del avance en la perforarán de la

labor.

18. Crucero: Veta que tiene un rumbo

perpendicular a la dirección de las vetas principales

paralelas.

19. Cubicación:

Cuantificación de reservas de un yacimiento

20. Ganga: Roca y minerales sin valor

que acompañan a los valiosos en la estructura de las

vetas, puede ser pirita en la casiterita, barita en la galena, o

la misma roca de las cajas. Similar a caja.

21. Gas: Término minero

referente a todo tipo de humos o aire viciado en interior

mina.

22. Manto: Cuerpo mineral de espesor

parejo, poco inclinado o sub-horizontal.

23. Matapalos: Trabajador que realiza

las fortificaciones de madera con callapos.

24. Medio barreta: Pique inclinado,

similar a chiflón.

25. Parrilla: Hueco horadado en la

roca, a ras del suelo, donde se vacía la carga y que

comunica con otro nivel o sección, y está surcado

por rieles macizos.

26. Patero: Primer barreno de 60 u 80

cm. de largo con el que se inicia la

perforación.

27. Pique: Labor minera hacia abajo.

Trabajo que se realizaba hacia el piso.

28. Planchón: Roca, laja

grande que se desprende en forma inesperada en interior

mina.

29. Veta: Filom de hilos de mineral

que se encontraban en las minas

2.4. Cateo, prospección, exploración,

desarrollo y explotación minera (producción

minera).

Cateo.- Es la acción y efecto de catear o

explorar una veta, yacimientos minerales, gas natura y

otros.

Búsqueda de minerales con cateador, pala, pico,

punta, combo y barreno. El término se usa también

para la pequeña labor minera realizada con

anterioridad.

Las labores preliminares son en base a una serie de

reblas generales como son:

Guías mineralogías

Guías estructurales

Guías topográficas

Guías fisiográficas

Guías litológicas

Guías estratigráficas

Guías toponímicas

Prospección.- Es la búsqueda o

descubrimiento de yacimientos minerales mediante procedimientos

físicos y químicos, de detección con

instrumentos o equipos los minerales o metales valor

económico, y se tiene tres tipos de

prospección:

Prospección geofísica (se determina

mediante las propiedades de minerales)Prospección geoquímica (Propiedades de

hidrogeoquímica, bioquímica y

geoquímica).Prospección Geobotánica ( tipo de

vegetación y suelos de la zona de estudio)

Exploración.- El principal objetivo de la

fase de exploración es de encontrar menas cuya

explotación rinda ganancias económicas. La

exploración tiene sus propias fases, que incluyen:

exploración preliminar/prospección,

exploración adicional, identificación del mineral

deseado, muestreo en masa, y el establecimiento de plantas

piloto.

Exploración

preliminar/prospección

El primer paso es la búsqueda de pistas que

revelen la presencia de posibles depósitos minerales

(prospectos). El objetivo durante esta fase es de identificar

sitios en dónde valga la pena realizar muestreos y

utilizar métodos de exploración más

refinados y de mayor costo.

Se utiliza información existente, tal como mapas

y estudios geológicos publicados por el gobierno, para

localizar un criadero.

Después de revisar la información

existente, el prospector usualmente visita el sitio o lo observa

desde el aire, buscando ciertas combinaciones geológicas

únicas, así como cierto tipo de vegetación o

de suelos que sean diferentes de los que se encuentran en los

alrededores. Estas diferencias indican generalmente

anomalías geográficas, en donde pueden existir

depósitos minerales. Por ejemplo, en un área con

alta concentración de metales la vegetación puede

tomar características peculiares tales como hojas

descoloridas o de tamaño inusual.

Al descubrir anomalías, el prospector puede

realizar excavaciones para obtener más evidencia sobre la

posibilidad de un depósito mineral en el área.

Dependiendo de la información obtenida en esta fase, se

toma la decisión de continuar con el programa de

exploración.

Muestreo en masa

Esta fase es una de las últimas del proceso de

exploración. El muestreo en masa permite un

análisis final de la ley del mineral en la mena,

así como la determinación del mejor método

de procesamiento de la mena para separar los metales valiosos del

material estéril. También proporciona datos que

serán de utilidad en el proceso de planeación de la

mina y de las instalaciones de carga, de almacenamiento, y de

eliminación de desechos. Fig. 6 y Fig. 7

Fig. 6 Muestreo

Fig. 7 El Perú país

minero

Desarrollo.-Es la ejecución de labores de

accesibilidad y profundización de zona explorada con

objeto de justificar una explotación mineral o yacimiento

en estudio.

Excavación de trincheras para extraer

materiales de la superficie:

Muchos tipos de mena se desintegran fácilmente al

verse expuestos al aire y al agua. Para determinar el

carácter de su mineralización, estos materiales

deben extraerse, por lo que la excavación de trincheras es

una técnica común.

La excavación se lleva a cabo con

maquinaria (excavadoras) o con azadones, sobre todo en

áreas en donde no es práctico utilizar

excavadoras. Estas trincheras varían en profundidad,

desde unos 3-5 metros, hasta los 30 m.

El uso de azadones es preferible desde el punto de vista

ambiental, ya que éstos causan menos perturbación

que la maquinaria pesada, y facilitan la remediación del

área: después de la inspección

geológica de las distintas capas de suelo, tierra y

piedra, las trincheras son rellenadas en orden inverso a la

excavación. Sin embargo, el material excavado se expande

en un 20% o más, por lo que el relleno resulta en

montículos sobre la trinchera rellenada.

2.5. Actividades mineras fundamentales

A. Actividades de

investigación

B. Actividades de producción

minera

2.6. Explotación de

minería

a) Preparación.-Es la

organización de las labores previa a la

explotación mediante la ejecución de

excavaciones y profundización que prestarán al

acceso y servicios de acuerdo a la distribución y

sectorización de una actividad minera. La

preparación puede ser:

Preparación superficial

Preparación subterránea

b) Explotación.-ES la

extracción del mineral mediante labores de arranque,

con el control del sector explotado, Esta explotación

puede ser de tajo abierto o subterráneo otro tipo de

tecnologías de explotación como son:

Explotación Superficial (tajo abierto

, aluvial y canteras)Explotación subterráneo

(Profundidad, montanas, cámaras y pilares y

otros)Explotación de perforación

(Lixiviación, disolución, licuefacción y

sublimación)Explotación oceánico ( fondos

marinos, solución acuíferas y oros)

c) Transporte.-Es el sistema utilizado

para transportar minerales y productos metálicos en

estado adaptabilidad entre zona de arranque y un puesto de

beneficio y además entre beneficio y

comercialización. Y existen diversos tipos de

transporte tales como:

Transporte sobre neumáticos

Transporte sobre fajas

Transporte sobre rieles

Transporte por tuberías o minero

doctosTransporte cable carriles

Transportes especiales

d) Beneficio.-Es el conjunto de

procesos minero metalúrgicos, tanto físicos

químicos, fisicoquímicos que realizan para

encontrar o extraer minerales, mediante procedimientos

adecuados o especiales para obtener metales o no metales y

existen varios procedimientos:

Preparación mecánica ( Achancado,

trituración, clasificación zarandeo)Concentración de minerales (separación

mediante, magnética, gravimetría,

flotación aglomeración y otros)Extracción de mineral:

Hidrometalúrgia (lixiviación,

precipitación y otros)Piro metalurgia (Amalgamación,

tostación segregación fundición y

otros)Electrometalurgia (Electrolisis, refinación y

otros)

e) Comercialización.-Es el

producto de una mina que puede ser pre-concentrado (cabeza),

concentrado metales y sub. productos, la que son

comercializados a nivel nacional e internacional por empresas

rendidoras o compradores.

Tipos de minería

Las minas pueden ser de varios tamaños, desde

operaciones pequeñas que producen menos de 100 toneladas

de mena al día, hasta minas grandes que mueven cientos de

miles de toneladas de mena y materiales estériles cada

día.

Los métodos principales de extracción de

metales hoy en día son: minas a cielo abierto,

minas subterráneas, minas de lixiviación, y

minas placer. El método depende del tipo, tamaño y

profundidad del yacimiento mineral.

Hasta mediados del siglo veinte, la minería

subterránea era el método más común

de extraer yacimientos masivos. Pero después de la Segunda

Guerra Mundial, los avances en la tecnología y el

desarrollo de razadoras, niveladoras, palas y camiones más

grandes y poderosos permitieron el movimiento de enormes

cantidades de materiales estériles y mena, lo cual es

indispensable toda mina a cielo abierto, ya sea grande o

pequeña. Hoy en día, las minas a cielo abierto son

las menos costosas, y son las preferidas de las

compañías mineras cuando la mena se encuentra cerca

de la superficie.

A. Minería a cielo abierto (tajo

abierto)

Los métodos de minería a cielo abierto son

usados principalmente para explotar yacimientos de metales de

roca dura. Típicamente, la minería a cielo abierto

empieza con la remoción de vegetación y suelo,

luego se dinamita extensamente y se remueven los materiales

estériles (es decir la roca y materiales que se encuentran

por encima de la mena) hasta llegar al yacimiento deseado. Fig.

8.

Antes de ser extraídos, es necesario romper los

materiales estériles y la mena para obtener trozos

más pequeños. Esto se logra dinamitando los

materiales en cuestión. Los explosivos se colocan en

agujeros perforados en la roca, y cada explosión rompe

grandes cantidades de materiales estériles y mena. La

remoción de la mena y de los materiales estériles

se hace generalmente con palas eléctricas en las

operaciones más grandes, y con cargadores de oruga en las

operaciones más pequeñas. Los materiales se cargan

en camiones, vagones de tren, o en cintas transportadoras para

sacarlos del tajo. A medida que la mena que se encuentra

más cerca de la superficie es extraída, se van

construyendo anchas gradas en las paredes de la mina para

permitir el acceso a la mena que se encuentra a mayor

profundidad. Estas gradas proporcionan caminos para los

vehículos de la mina.

La mena se descarga en una máquina para su

trituración primaria. El material triturado es almacenado

en bastos contenedores de mena o en rumas o montones sobre el

suelo antes de ser enviado a la planta de molineo. Una vez

llegado a la planta de molineo, puede ser chancado, y luego pasa

por una serie de procesos que separan los materiales

estériles y concentran los metales de interés

(estos procesos son explicados en detalle más adelante).

Alternativamente, la mena puede ser lllevada a un área de

lixiviación, en donde se aplican químicos a las

rumas de mena quebrada para extraerles los metales deseados. Este

proceso, llamado lixiviación en rumas (o en montones),

será descrito más adelante.

Posibles efectos y puntos importantes sobre las minas a

cielo abierto

Perturbación de la tierra: En los primeros

tiempos de la minería, se abría un pozo de unos

doce metros cuadrados y se cavaba varios cientos de metros para

llegar a una mena, dejando muy pocas marcas de actividad sobre la

superficie de la tierra. Pero hoy día, un área de

varios kilómetros cuadrados es sacrificada para llegar a

una mena a través de métodos de minería a

cielo abierto. Además del área perturbada por la

socavación, se sacrifica una gran superficie donde se

colocan los materiales estériles extraídos, porque

la mayoría de la roca que se extrae mientras se desarrolla

la mina no tiene ningún valor económico. A menudo,

el área cubierta con materiales estériles es

más grande que el área sacrificada para la

socavación, además de las grandes áreas

perturbadas por los caminos y los tendidos de energía

eléctrica. En la mayoría de los casos, las minas a

cielo abierto dejan cicatrices permanentes en el

paisaje.

Fig. 8 Explotación a tajo

abierto

La mina Island Copper

(Canadá)

Creación de grandes cantidades de materiales

estériles: Este tipo de minas produce casi cincuenta veces

más materiales estériles que las minas

subterráneas. Por ejemplo, las minas a cielo abierto

pueden llegar a mover cientos de miles de toneladas de roca la

día, mientras que una mina subterránea generalmente

mueve menos de mil.

Los materiales estériles pueden causar

contaminación del agua: Los materiales estériles

generalmente contienen pequeñas cantidades de metales que

con el tiempo pueden separarse de la roca y contaminar fuentes de

agua. Los materiales estériles también pueden

contener menas sulfúricas, que pueden contaminar a largo

plazo a través de un proceso llamado drenaje ácido

de mina.

La inestabilidad de las pendientes/inclinaciones puede

ser peligrosa: El problema de la estabilidad de un declive afecta

las paredes de una socavación, el declive de los montones

de materiales estériles, y otras estructuras de

ingeniería tales como las áreas de almacenaje de

desechos (que se construyen generalmente con roca proveniente de

la mina). Los ingenieros de roca y suelo determinan, a

través de las características de la roca, un

declive seguro y aceptable para las paredes de roca y las rumas

de materiales estériles. Errores de cálculo pueden

causar el desmoronamiento de las paredes, poniendo en peligro la

vida de los trabajadores. A largo plazo, después de que la

mina haya cerrado, la inestabilidad en las paredes de la mina

puede continuar siendo un peligro para seres humanos y fauna.

Además, un alto grado de declive puede dificultar

enormemente la remediación de los materiales

estériles o las paredes de la

socavación.

El agua de la excavación puede estar contaminada,

o causar escasez de agua subterránea: A medida que se

excava una mina a cielo abierto, es posible encontrar capas de

roca que retienen agua (acuíferos). El agua de estas

rocas, junto con el agua de lluvia y nieve, se acumula en el

tajo. Debido a que las áreas de trabajo en el tajo deben

permanecer secas, el agua es drenada a la superficie. A menudo,

el agua es de mala calidad, ya que puede contener metales

disueltos de las paredes de la mina. Por lo tanto, el agua

necesita tratamiento para extraerle dichos metales antes de ser

vertida en el medio ambiente. Además, la

intercepción de acuíferos puede secar pozos de agua

y manantiales.

Otros efectos: Otros efectos incluyen el ruido de la

maquinaria y las voladuras, la posibilidad de

contaminación causada por los combustibles, aceites y

aditivos de la maquinaria, y la posibilidad de derrames

químicos.

B. Minería subterránea

Cuando la mena se encuentra a gran profundidad, puede

ser más económico enviar trabajadores bajo tierra

para romper la mena y cargarla a la superficie.

Primero, se debe construir una entrada para alcanzar la

mena subterránea. Esta entrada puede ser horizontal – en

el costado de una montaña (bocamina), o vertical (hacia

abajo), a través de un pozo. Desde la entrada principal,

se cortan otros accesos horizontales (picados) o diagonales

(rampas) a varios niveles de profundidad y con varios

ángulos, para alcanzar la mena. Fig. 9.

Los trabajadores utilizan perforadoras y explosivos para

romper la mena bajo tierra. En algunas minas, parte de este

trabajo se hace con maquinaria computarizada, especialmente

cuando es muy peligroso el uso de perforadoras operadas por seres

humanos.

Dependiendo del tamaño de la mena y de la dureza

de la roca a su alrededor, el área de donde se extrae la

mena (el laboreo) se puede dejar vacía (este método

se llama explotación por escalones abiertos).

Alternativamente, puede ser necesario rellenar los laboreos con

materiales estériles, desechos de la planta de molineo, y

otros materiales (tal como el cemento) que brinden suficiente

soporte a las áreas por encima de las cavidades explotadas

(este método se llama laboreo cerrado).

La mena se lleva a la superficie a través de

pozos o bocaminas. La mena extraída es triturada y

chancada, concentrada, y luego refinada.

Posibles efectos y puntos importantes sobre las minas

subterráneas:

Generalmente, este tipo de mina causa menos

perturbación ambiental que las minas a cielo abierto. La

perturbación en la superficie de la tierra es menor

también, y genera menos materiales estériles, ya

que es costoso cargarlos a la superficie.

Al igual que con las minas a cielo abierto, la

contaminación y escasez de agua es potencialmente un

problema. Parte de los materiales estériles pueden

requerir la creación de montones en la superficie. Si la

roca contiene menas sulfúricas, ciertos ácidos y

metales pueden ser liberados y contaminar fuentes de agua

cercanas. Los materiales estériles acumulados bajo tierra

pueden también llegar a contaminar fuentes de agua. Y la

socavación de minas subterráneas también

puede interceptar acuíferos.

Fig. 9 Explotación

subterránea

El suelo encima del área minada

puede hundirse.

Los trabajadores en minas subterráneas pueden

estar expuestos a situaciones aún más peligrosas

que los que trabajan en minas a cielo abierto, con peligros tales

como hundimientos, mala calidad del aire, y explosiones

subterráneas.

Los métodos subterráneos son casi siempre

más caros que los de minas a cielo abierto, y por lo tanto

las minas a cielo abierto suelen ser preferidas por las

compañías aún cuando los dos métodos

son posibles, a pesar de que una mina a cielo abierto conlleva

mayores riesgos ambientales y de contaminación del

agua.

Algunos otros efectos son los mismos que con la

minería a cielo abierto.

C. Minería por

lixiviación

En este método de extracción de metales,

se utilizan productos químicos para disolver (lixiviar)

los minerales de una mena sin extraerla del tajo. Este

método también es conocido como lixiviación

in situ.

(En ciertos casos, se extrae la mena primero, se apila

en montones sobre la superficie, y luego se le aplica productos

químicos. Este método de procesar los minerales

conocido como lixiviación en montones o en rumas, y se

discute más adelante.)

Para realizar la minería por lixiviación,

se perfora con taladros la roca intacta y se agrega una

solución química (generalmente un ácido) que

penetra la mena y disuelve los metales. Debido a que la porosidad

natural de la mayoría de las rocas es muy baja para

permitir la penetración rápida y extensa de esta

solución química, a menudo es necesario fracturar

las rocas utilizando explosivos, para maximizar el contacto de la

solución con la mena.

Este método es utilizado para extraer uranio y

otros materiales que se disuelven fácilmente, tales como

la sal y potasa, pero generalmente no son utilizados para extraer

metales – aunque se ha utilizado en algunas minas de EUA para

extraer cobre.

Posibles efectos y puntos importantes sobre la

minería por lixiviación:

Aún no se cuenta con suficiente experiencia para

aplicar este método a depósitos de minerales de

alta ley sin contaminar el agua subterránea.

Las soluciones químicas utilizadas no sólo

liberan los metales deseados sino que también movilizan

otros metales, lo que puede contaminar el agua

subterránea. Si no se controlan cuidadosamente, los

químicos pueden emigrar fuera del área de la mina y

contaminar fuentes de agua cercanas.

D. Minas de agregado

La arena, grava y piedra son llamados agregados. Los

agregados son el material principal en el concreto y asfalto, y

por lo tanto son muy importantes en la industria de

construcción de caminos y edificios.

Las principales fuentes de arena y grava son los canales

de los ríos, los terrenos aluviales, y los terrenos

previamente ocupados por glaciares. La arena y la grava se

encuentran generalmente en depósitos superficiales en

ríos o cerca de ellos, ya que los materiales sueltos son

lavados río abajo por la corriente. Los ríos

más caudalosos llevan en sí partículas

grandes. A medida que el caudal disminuye en las curvas o en la

boca de un río, algunos de estas partículas se

depositan allí. Los depósitos de agregado que no se

encuentran cerca de las corrientes de agua pueden ser el

resultado de ríos que se han secado o de antiguos

glaciares.

Los depósitos de agregado suelen contener mezclas

de arena, grava, y partículas más grandes. A

menudo, hay una variación considerable en la calidad de

estas mezclas: en algunos casos contienen casi solo arena, y en

otros casi solo grava y rocas.

Dependiendo del tamaño de los diversos materiales

en el depósito, la secuencia del proceso de minería

cambia. Puede ser necesario socavar simultáneamente

distintas áreas del depósito para obtener la mezcla

deseada.

Finalizada la extracción, se inspecciona, tritura

y se lava el material obtenido para satisfacer los requisitos del

producto deseado, pero no es necesario utilizar productos

químicos o ningún otro proceso

adicional.

Existen tres métodos distintos de

extracción de agregados:

Minería de tajo abierto:

Este método es similar a la minería de

cielo abierto, y se usa a menudo en depósitos de agregado

que se encuentran lejos del agua. Se construye un

montículo protector con la tierra y/o roca de la

superficie (berma), y luego se extrae la arena y grava con

excavadoras, cargadoras, y otro equipo pesado, y se transporta

por medio de camiones. El montículo debe estar

adecuadamente protegido para que estos materiales se puedan

utilizar durante la remediación de la mina.

La geometría de dicha excavación puede

variar con las características del depósito.

Generalmente son de poca profundidad (30 metros) y de forma

irregular. Se parecen a las canteras debido a que ambas requieren

la creación de montones, estanques de reposo, y

áreas de planta.

Minería por draga:

La draga es una plataforma flotante sobre la que se

coloca maquinaria para la extracción mecánica o por

succión de los agregados en el fondo de aguas poco

profundas. Sobre la draga también se puede colocar

maquinaria para separar los materiales

extraídos.

Canteras:

Las canteras de roca expuesta son utilizadas cuando no

hay depósitos de agregado disponibles, o cuando se

necesita cierto tipo de producto, tal como rocas angulares para

protección contra la erosión. Fig. 10.

Fig. 10 Canteras

Las canteras son similares a las minas de cielo abierto,

pero son menos profundas (raramente exceden los 50 metros de

profundidad), y se desarrollan por medio de voladuras

controladas. Una voladura bien diseñada puede volver la

roca en escombros con muy poco desplazamiento y un mínimo

de desechos.

Los agregados tienen un costo relativamente bajo en el

sitio de explotación. Los procesos de refinado y lavado

también tienen un costo relativamente bajo. Pero los

agregados resultantes de un proceso de trituración son

entre 25% y 30% más caros que los que se extraen

directamente en forma de arena y grava.

El transporte de los agregados, generalmente por

camión, es generalmente un factor importante en el precio

final de suministro. El tráfico, la distancia, y los

precios del combustible afectan el costo de

transporte.

2.6. Importancia de mapeos

topográfico

Mapas topográficos:

Las informaciones que tienen mapas topográficos

son muy importantes para la geología. Además para

la realización del mapeo se necesitan una base

topográfica.

Los informaciones más importantes son la

morfología, red de drenaje, minas (en producción y

abandonadas), manantiales, lagos, acantilados. Fig.

11.

Fotos aéreas

Las fotos aéreas apoyan un

mapeo en varias partes:

a) Detección de límites

litológicos b) Detección de sectores

geológicamente interesantes c) Detección de fallas

y otras estructuras tectónicas d) Acceso al

sector

Estratos: Juntar varios estratos

parecidos para una unidad o formación; o decir

estratos

Sí aflora un conjunto de estratos

litológicamente parecidos y cada estrato tiene un espesor

tan pequeño que no alcanza para dibujar en el mapa se

puede juntar estos estratos a una "unidad". En la leyenda se

puede decir: "Estratos de xx" o "Unidad xx".

Fig.11 Mapa geológica y

situación en terreno

Uso de símbolos y

litológicas: Fig. 12. y Fig. 13.

Fig. 12 Simbologías

Fig. 13 Litológicas

CAPITULO III

Sostenimiento de

las labores mineras y perforación

3.1. Materiales usados en las

fortificaciones mineras.

Encontrar la forma, de que la madera y el acero,

sometido a los esfuerzos combinados de flexión; tengan un

comportamiento similar al de vigas y columnas de concreto

armado.

Luego evaluar su resistencia en función a sus

dimensiones, para normar su uso mediante tablas:

En función al momento

máximo de flexiónEspecie de madera

Sección transversal de

estructuraDiámetros del refuerzo

metálico.

Los beneficios obtenidos por cualquier

empresa minera serían:

Reducir el peso de las estructuras de soporte, hasta

el 50% de los usados sin el refuerzo.Aumentar en tres veces el número de cuadros

instalados en un mes, respecto a la cantidad de trabajo

actual.

Con estas ventajas, se podría reducir hasta en el

20% de los costos actuales en sostenimiento, en minas como Cerro

de Pasco.

3.2. Existen diversos sistemas

sostenimiento de excavaciones mineras Fig.14 y Fig.

15.

Arcos de acero

Pernos de roca

Mortero tocretado

Muros y polbelas

Aceros de concreto armado

Cuadros de madera

Fig. 14 Sostenimiento con pernos de

anclaje

Fig. 15

3.3. Entibación en mina con madera

reforzada

En la actualidad, la entibación en mina con

madera, sigue siendo una alternativa económica; pese a su

antigüedad y la competencia con una diversidad de elementos

y materiales.

Este trabajo de investigación,

consiste en buscar la mejor disposición de ensamblaje de

varillas de acero de construcción en la zona de

tensión de una viga, con el fin de que el acero tome todos

los esfuerzos de la tensión, y la madera todos los

esfuerzos de comprensión, generado por una carga

concentrada (en el laboratorio). La idea es hacer trabajar la

madera y el acero, uniéndolos íntimamente con

resinas epóxicas, con la finalidad de obtener similares

resultados al de una viga de concreto armado. La ventaja que

tiene la madera sobre el concreto, es su bajo peso

específico, que constituye un, parámetro importante

para la trabajabilidad en el subsuelo. Las restricciones

económicas y de tiempo permitieron ensayar sólo 150

probetas, que no fueron las suficientes par alcanzar el

éxito deseado. Sin embargo, nos ha dado pautas

importantes, Profesores del Dpto. Académico de

Ingeniería de Minas para lograr mayores niveles de

resistencia en la práctica, o en futuros ensayos. En los

ensayos, se logró el 83% en el incremento de su

resistencia en el límite elástico, con una carga de

2,220 Kg., frente a 1,210 Kg. soportando sin el refuerzo

metálico.

La metodología se basa en el análisis

deductivo del problema, partiendo de los antecedentes y

continuando con el siguiente procedimiento:

Recopilación de información

bibliográfica.Análisis de estructuras de madera.

Cálculo de esfuerzos en vigas de dos

materiales.Diseño de probetas en base al diagrama de

momentos de flexión y adherencia.Estudio de la trabajabilidad en los elementos de

soporte.Fabricación de probetas.

Aplicación de cargas y rotura de las probetas

en el laboratorio de prueba de materiales de

Ingeniería de Minas.Capacitación de los operadores de campo,

alumnos de las. Ingenierías de Minas.Gestiones para firmar un convenio con área

mineras de nuestro País.

La madera de Eucalipto es los más

económicos y con mejores atributos para la

entibación de las labores mineras. Para éste

fin, la mayor sección transversal comercial es de 0.25 m.

x 0.25 m. y la mayor longitud 4.50 m. En raras ocasiones se

pueden encontrar hasta 6.00 m. de longitud. Con estas

dimensiones, se hace muy difícil trabajar

demandándose mayor cantidad de hombres y tiempo en el

armado de un cuadro de madera con todos sus elementos.

La ciencia de resistencia de materiales, enseña

que el esfuerzo de una viga (fw) depende del claro o "luz" (L)

(distancia entre apoyo), la carga que soporta (P), el área

y la forma de la sección transversal de la estructura,

denominado módulo de sección (S). Los

análisis se pueden observar en el anexo 4, correspondiente

a vigas homogéneas (de un solo material).

3.4. Cuadros de sostenimiento de túneles,

pozos, chimeneas y tajeos. Fig. 16

Cuadros (redondos)

Increbados

Puntales

Fig. 16 Dimensiones de las maderas

más comerciales:

Redondos 8"x10" ; 8"x 15" ; 10"x10" ; 10"x15" ;

etc.Vigas 8"x8"x8` ; 8"x10"x10`; 10"x10"x12`;

etc.Tablas 1"x8"x10`; 2"x8"x8`; 3"x8"x7`;

etc.Cribes 4"x6"x7`; 6"x8"x10`: ect.

Espigas 6"x"6; 4"x4" ; 3"x·3" ;

etc.

Cubicación de la madera:

Ejemplo:

8"x8"x7` —————————- 8"x8"x7´/12

= 37,33 pies2 de madera

3.5. Métodos de

perforación de rocas

Las técnicas y métodos que se emplean en

la explotación minera directa y en particular en la

perforación de pozos, en sus diferentes diámetros.

Así como el conocimiento de los diferentes problemas con

sus soluciones, relacionados a los trabajos de perforación

de pozos.

El método consiste en la introducción de

agua a través de la barrena hueca, hasta el fondo del

taladro que se está perforando, consiguiendo de esta forma

la fijación del polvo a medida que se va produciendo y

justo en el lugar de origen.

El método requiere:

Garantía en el suministro de agua.

Dispositivo de eliminación de burbujas,

debido a que el polvo respirable puede incorporarse a las

burbujas, sin mojarse, pasando al ambiente una vez que

estallen éstas en la boca del taladro. Fig.

17.

Fig. 17 Peroración con

maquinas

A.-Perforación de percusión o

impacto.-Perforación por percusión (martillos

perforadores, generalmente accionados mediante aire comprimido);

en este método la penetración en la roca es

producida con la descarga de energía de una herramienta

cortante (trepano); la energía es producida es por

caída o gravedad del elemento cortante que izada por medio

de un cable flexible o por una serie de varillas rígida.

Fig. 18.

Fig. 18

La energía del sistema es aplicada a la roca

mediante los trépanos que imparten en la roca en una

dirección axial de manera polsatoria, el diámetro

es 3 pulg. a 16 pulg.

R = N. E / Ab Donde: N = Nº de alas del

trepano

E = Energía de golpe

Ab= Área de la sección o del

taladro

R = Tasa de penetración

Tipos de barrenas.-Se emplean actualmente

barrenas de dos tipos: Fig. 19.

Barrenas monobloque o enterizas

Barrena extensible por trozos iguales

Fig. 19

Barrenas usuales en el mercado Tabla

Nº 01

B. perforación por corte o cizallamiento.-

Por este método la perforación es producida

principalmente por la acción del esfuerzo cortante que

combina separadamente la acción percusiva la

presión axial y la fuerza rotacional o torqué. Fig.

21. Y tiene dos variantes:

1.-Rotopercusivo (Yacles, Yumbos y otros)

2.-Percusiva- rotativa (barrenadoras o martillo de

fondo)

Fig. 21 Brocas de corte e inserto

rodillo

Nota: El afilado de las brocas es de

110º y el radio de corte de 80 mm.

Duración de las brocas con dos afiladas hasta

10 m. de cuarzo y 200m en caliza blandas. Por otra parte un

buen martillo con las brocas adecuadas puede perforar 1,5 m

de granito sin meteorizar en 1 minuto.

C. Perforación rotativa (por

trituración o quebrantamiento).-Es otro de

los

métodos de perforación que se utiliza por

la acción tritorante principalmente por compresión

ejercida en la roca por la muelas o insertos de roldillos o pinas

donde el movimiento de rotación se origina a través

de una mesa rotacional, por el cual se desliza una varilla o

tubería de perforación que transmite la

energía o fuerza de empuje rotacional denominado con tal

efecto convencionalmente perforación rotativa.

Los rodillos son elementos de trituración que

están formados generalmente por varias formas, con los

cuales el cuerpo de tricono gira en sentido contrario a la

tuberías de perforación, los cono ruedan en el

fondo del agujero y los dientes o botones trituran la roca

según la dureza de la roca.

Potencia:

CV = K. N. d2.5 W1.5 /103 Donde: N = r. p.

m.

W = Peso sobre el terreno (Kgx103) d = diámetro

del agujero (mm. ) K = (4.0- 14.0)x10-5

Tabla. Nº 2

Diámetro del tubo en | Peso (Kg./m) p | Longitud critica ( | ||

2 7/8 | 49 | 40 | ||

3 ½ | 63 | 45 | ||

4 ½ | 98 | 55 | ||

5 9/16 | 145 | 65 | ||

6 5/8 | 192 | 75 | ||

Roca | p. | r. p. m. | ||

Muy blanda | 0,27 -0,54 | 135 – 300 | ||

Blanda | 0,50 -1,09 | 100 -1500 | ||

Media | 1.09 – 1,81 | 75 – 125 | ||

Duras | 1.81 -2,72 | 40 – 80 | ||

V (m/s) | d tubo (pulg.) | v | ||

.25 – 0,38 | 18 | 0,3 – 0,45 Tiempo de conducción | ||

0,21 -0,63 | 14 | 0,6 – 0,8 columna técnica | ||

0,46 – 1,28 | 10 | 1.0 – 1,2 columna explotación | ||

0.72 – 2,00 | 8 | |||

D. Perforación por escareación o

abrasión.-La perforación es producida por el

desgaste continua de la roca por la acción de una

herramienta rotativa provisto de una superficie de resistencia

abrasiva que destruye o rompe la roca por corte, triturando y

volteo; se tiene brocas de tajo angular y continua. Cuyas

superficies están compuestas por elementos de

abrasión o diamantes, denominados por tal efecto corona

diamante o convencionalmente perforación

diamantina. Fig. 22.

Fig. 22 Brocas diamantadas de

rodillo

CAPITULO IV

Explosivos usados

en minería, acceso, preparación y

desarrollo

4.1. Explosivos.

Las necesidades cada día mayores de la

minería, de la industria de la construcción,

explotación y de la exploración sísmica son

los que requieren la fabricación de explosivos como

dinamitas, hidrogeles, emulsiones, agentes granulados de

voladura, explosivos sísmicos, y otros para usos

especiales.

La División Explosivos de EXSA S.A.

cuenta hoy en día con la capacidad necesaria para

garantizar el abastecimiento rápido y eficiente de

explosivos desde su fábrica en Lurín, así

como desde sus polvorines regionales en Trujillo y Arequipa.

Adicionalmente, el apoyo logístico de la nueva planta de

emulsiones en Tacna permite abastecer oportunamente a las

empresas mineras del sur del Perú, de Bolivia y del norte

de Chile.

La seguridad es condición indispensable en la

fabricación de explosivos, y como tal nos obliga a

realizar rigurosos controles de calidad antes y durante el

proceso de fabricación. Estos controles están a

cargo de personal técnico especializado y altamente

calificado que tiene a su disposición modernas

instalaciones de pruebas, así como laboratorios equipados

con instrumentos de última generación.

Clases de explosivos

Clase 1 – Explosivos

Un explosivo es una sustancia, esté o no

contenido en algún dispositivo especialmente preparado,

fabricado con miras a producir un efecto práctico por

explosión o un efecto pirotécnico, o cualquier otra

sustancia la cual, por razones de su natural propiedad explosiva,

debe ser tratada como tal, teniendo presente que para los efectos

de esta definición, no serán estimadas

explosivas:

Esta Clase está dividida en tres Grupos, son

subdivisiones:

1. Explosivos con riesgo de explosión

total.

Explosivos auto detonantes.

2. Explosivos que no explotan en

masa.3. Explosivos que tienen peligro de incendio

con menor o sin efectos explosivos.

4.2. Características de los

explosivos

Podemos indicar sus principales

características:

1. Estabilidad química

2. Amplitud a la propagación

3. Velocidad de detonación

4. Potencia explosiva

5. Resistencia a la humedad

6. Densidad de encartuchado

7. Humos

8. Resistencia a bajas temperaturas.

Principales condiciones para la elección de un

explosivo:

1. Tipo de roca a volar

2. Fragmentación

3. Humedad en el alojamiento de los

barrenos4. Toxicidad

4.3. Tipos de explosivos.

Los tipos de explosivos son:

1. Polvoreas de mina

Reacción química S + 3C +

2NO3K = 2N + 3CO2 + K2S

2. Explosivos cloratados (clorato

de sodio y potasio)3. Explosivos amoniacales (nitrato

de amonio la base, NO3NH4 )4. Dinamitas

Su formula es: C3H5(NO2)3

O3

Reacción de detonación de la

nitroglicerina es la siguiente:

2C3H5(NO2)3 O3 = 5H2O + 6N +6CO2 +

O

5. Explolsivos

gelatinizados6. Otros tipos de

explosivos

Tabla Nº 3.- Número de

cartuchos por caja de 25 Kg. Para las dinamitas comerciales en

sus diferentes medidas.

CLASES DE | 2.22 x 20.32cms | 2.54 x 20.32cms | 2.857x 20.32cms (1 | 3.175x 20.32cms (1 | 5.71x 40.64 cms (2 | 6.35x 40.64 cms (2 | 7.62 x 40.64cms (3 x | |

Dinamita Extra 40% | 242 | 184 | 151 | 121 | 20 | 14 | 10 | |

Dinamita Extra 60% | 242 | 184 | 151 | 121 | 20 | 14 | 10 | |

Gelatina Extra 30% | 193 | 151 | 123 | 98 | 15 | 12 | 8 | |

Gelatina Extra 40% | 196 | 153 | 126 | 99 | 16 | 12 | 8 | |

Gelatina Extra 60% | 207 | 164 | 135 | 108 | 16 | 12 | 9 | |

Gelamex # 1 | 236 | 180 | 150 | 121 | 21 | 16 | 11 | |

Gelamex # 2 | 261 | 198 | 165 | 134 | 20 | 16 | 11 | |

Mexobel 2 | — | 248 | 201 | 165 | 25 | 20 | 14 | |

Duramex G | 309 | 248 | 204 | — | 25 | 20 | 14 | |

4.4. Accesorios de voladura.

Los accesorios de voladura para todo tipo de

aplicaciones son:

1. Mecha de seguridad

2. Fulminantes simples

3. Mecha rápida y conectores

4. Cordones detonantes

5. Detonadores eléctricos

6. No-eléctricos con o sin

retardo7. Detonadores electrónicos de reciente

desarrollo

1. Mecha de seguridad.

La mecha de seguridad es el medio a través del

cual es transmitida la flama a una velocidad continua y uniforme,

para hacer estallar al fulminante o a una carga explosiva Fig.

23.

Está formada por un núcleo de

pólvora negra, cubierto por varias capas de materiales

textiles, asfálticos, plásticos e

impermeabilizantes, los cuales le proporcionan protección

contra la abrasión, el maltrato y la contaminación

por humedad. Es obvio que cualquier manejo que destruya o

dañe el recubrimiento de protección o que permita

que el agua u otras substancias lleguen a la pólvora,

ocasionará que la mecha no cumpla con su objetivo y tenga

un funcionamiento defectuoso.

Fig. 23: Mecha de seguridad mostrando el

flamazo inicial que es un chorro de fuego que lanza la

mecha al encenderse el núcleo de

pólvora.

Fulminantes simples

El Fulminante (ignitacord) es un cordón

incendiario que arde a una velocidad uniforme con una vigorosa

flama exterior. Tiene un diámetro muy pequeño, 1.5

milímetros, y consiste de un núcleo de termita en

polvo (mezcla que produce elevadas temperaturas) recubierto de

entorchados textiles. Fig. 24

Fig. 24

Fulminante.

Los fulminantes o cápsulas detonadoras son

casquillos metálicos cerrados en un extremo en el cual

contienen una carga explosiva de gran sensibilidad, por ejemplo

fulminato de mercurio. Están hechos para detonar con las

chispas del tren de fuego de la mecha de seguridad. En la

figura Fig. 25 se muestra una mecha ensamblada a un

fulminante.

Los fulminantes que se fabrican son del número 6

ya que estos son los suficientemente potentes, pero si se

requieren de otra potencia se conseguirán en un pedido

especial.

Los fulminantes los surten por ciento o por millar. Su

empleo en construcción generalmente está limitado a

pequeñas voladuras y moneo (volver a tronar rocas que es

la primera voladura resultaron de tamaño mayor que el

especificado). El moneo es antieconómico por lo que debe

de evitarse tratando de obtener toda la roca al tamaño

especificado desde la primera voladura.

Fig. 25 Estructura de un

fulminante

3.- Mecha rápida y conectores

Este permite encender una serie de mechas de seguridad

en un orden determinado, proporcionando a la persona que inicie

el encendido el mismo tiempo para colocarse en un lugar seguro

que tendría si estuviera encendiendo una sola mecha. Para

unir las mechas con el fulminante se usan conectores especiales.

Fig.26.

Fig. 26 Mecha rápida y

conector

El ignitacord se puede adquirir en carretes de 30 metros

(aproximadamente 100 pies) y en rollos de 10.15 metros (33 1/3

pies).

Tabla Nº 4. Velocidad de

combustión y color de los diferentes tipos

de

Fulminante (ignitacor)

Tipo | Velocidad de | Color | |

A | Intermedia.- (8 segundos por | Verde | |

B | Lenta.- (18 segundos por | Rojo | |

C | Rápida.- (4 segundos por | Negro | |

4. Cordón detonante.

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |