El nivel de detalle en un plan táctico de ventas

está en función del medio ambiente y de las

características de la compañía. Un plan de

ventas a corto plazo debe ser detallado, en tanto, que un plan a

largo plazo debe expresarse en términos más

generales. Para establecer la política que rija el nivel

de detalle, la cuestión principal es el uso de los

resultados. En primer lugar, la cuestión más

importante para los efectos de planificación y control es

la presentación del detalle por áreas de

responsabilidad. En segundo lugar el plan de ventas a corto plazo

debe proporcionar el detalle necesario para que otros gerentes

funcionales tengan una clara comprensión de las partes del

plan. Es decir, los gerentes de procesos necesitarán los

detalles suficientes para planificar los niveles de

producción y las necesidades de capacidad de la planta. El

gerente de finanzas necesitará también los detalles

que le permitan evaluar y planificar los flujos de efectivo, los

costos unitarios de productos, las necesidades de inventario,

etc. (Welsch, 2005).

3.7. LA DEMANDA Y LA CAPACIDAD

Anteriormente se definió la demanda, mientras que

la capacidad producción o capacidad productiva es el

máximo nivel de actividad que puede alcanzarse con una

estructura productiva dada. El estudio de la capacidad es

fundamental para la gestión empresarial en cuanto permite

analizar el grado de uso que se hace de cada uno de los recursos

en la organización y así tener oportunidad de

optimizarlos.

Varias variables pueden alterarse para modificar a

mediano plazo la capacidad de la empresa para suministrar

productos de un lapso a otro. Entre éstas pueden

ser:

Niveles de inventario. Los directivos pueden decidir

acumular inventarios en periodos de alta demanda, para

mejorar los precios y poder tener mayores ingresos cuando

decida vender, pero esto puede dar lugar a perdida de ventas

debido a plazos de entrega más largos si hay

compromisos.Mano de obra en tiempo ordinario. Las fuentes de

mano de obra son los empleados a tiempo completo o a tiempo

parcial, los recién contratados o trabajadores

despedidos y que pueden ser recontratados. El mercado local

de mano de obra pudiera resultar un factor limitante de la

flexibilidad administrativa en la contratación de

empleados nuevos y en el despido de trabajadores

experimentados.

Otro punto importante es que los trabajadores al ser

contratados deben ser formados con lo cual la productividad baja

hasta que estén plenamente integrados en la empresa. Por

otra parte los despidos van a afectar a la moral del trabajador y

puede hacer también que la productividad sea

menor.

Variar las tasas de producción mediante las

horas extras o las horas inactivas. En períodos de

alta demanda se puede recurrir a horas extras, pero

normalmente suele existir un límite con respecto al

número de horas extras que se pueden utilizar. Estas

tienen un costo mayor que las horas normales, conlleva un

aumento de los gastos generales asociados al mantenimiento de

tener un centro de trabajo abierto. Pero demasiadas horas

extras pueden agotar al trabajador y que su productividad

total disminuya. En periodos de baja demanda, la empresa

puede buscar algún trabajo alternativo para esos

trabajadores que están ociosos.Subcontratar (Producción de productos o

servicios realizada por proveedores) en períodos de

alta demanda. Esta opción tiene una serie de peligros,

ya que el costo de subcontratación es bastante

elevado, se corre el riesgo de que el cliente decida irse a

un competidor, y a veces es difícil encontrar a un

proveedor subcontratista que entregue el producto con la

calidad y en el tiempo requerido.

También las empresas pueden influir para aumentar

o disminuir las compras de los clientes (aumentar o disminuir la

demanda), para lo cual hay varias opciones:

Influir en la demanda, cuando es baja, se puede

influir con promociones, publicidad, incrementar el personal

de ventas para motivar la demanda. Se suele usar en hoteles,

compañías de telefónicas, etc. No

siempre todas las acciones consiguen equilibrar la demanda

con la capacidad existente.Retrasar pedidos durante los períodos de alta

demanda. Los pedidos pendientes la empresa los acepta pero no

los realizar en ese momento. Se puede llevar a cabo siempre

que el cliente tenga paciencia, espere el tiempo necesario

sin cancelar el pedido, lo cual se puede realizar en

productos duraderos, pero no en productos de consumo

inmediato.

Existen opciones para la demanda en el proceso de

planificación agregada de la producción.

Normalmente la se inicia con la estimación de las

necesidades futuras de productos finales, a partir de los pedidos

realizados por los clientes o de la previsión de demanda

realizada por marketing, la cual es agregada o sea por familias

de productos.

Cuando la empresa fabrica varios tipos de productos

-cantidades heterogéneas- se suele recurrir como unidad de

medida a las horas de trabajo necesarias para obtener los

productos y las necesidades de mano de obra se calculan en

función del tiempo empleado, para completar cada unidad de

producto.

Es importante señalar que la empresa desea un

plan agregado estable con un ritmo de producción similar

en todos los periodos, y las opciones para la demanda son las

siguientes:

Modificar la capacidad productiva u oferta para

adaptarla a la demanda.Producir de la demanda, solo lo que permite la

capacidad productiva.

Para esto se pueden exponer las siguientes

estrategias:

3.8. LA RETROALIMENTACIÓN EN LA

PLANIFICACIÓN AGREGADA

La retroalimentación resulta un elemento

fundamental para examinar el desarrollo de la

planificación agregada. A través de este se da

seguimiento y evaluación a la planificación

mediante el establecimiento de sistemas de información

necesarios que permitan actualizar y corregir permanentemente los

objetivos y metas de la planificación. Pues bien la

planificación agregada no resulta ser un proceso que

culmina con la formulación de un plan, en

contraposición representa un ciclo continuo que amerita

reajustes permanentes. Esto implica que los gerentes examinen

constantemente el desempeño, generando cambios en las

metas, en la manera en la que se identifican las alternativas de

decisión y en toda aquella información generada

cuando se realizan predicciones y se estimen factores como nivel

de producción, nivel de mano de obra y existencias de

productos terminados.

EL PLAN MAESTRO DE

PRODUCCIÓN

La planificación de operaciones pretende

transformar las previsiones de la demanda o consumo en un plan

maestro de producción, es decir, en unas cantidades de los

diversos productos a producir durante unos determinados lapsos.

Dicho plan debe ser factible, es decir, debe poder realizarse con

los recursos de que dispone.

El plan maestro de producción representa un

compromiso entre las expectativas existentes respecto a la

demanda, representadas por el área comercial de la empresa

y las posibilidades tecnológicas y humanas del sistema

productivo. Frente a una determinada situación existen

diversas posibilidades de compromiso, diferentes planes maestros

validos, la elección de uno de ellos podrá

realizarse eficientemente tras una evaluación de los

mismos atendiendo los factores económicos, técnicos

y comerciales tangibles e intangibles.

El MPS es la planificación que asegura la

cobertura de la demanda para la empresa, teniendo en cuenta las

restricciones de capacidad, y produciendo

correctamente.

El plan maestro de producción fija la cantidad de

cada uno de los artículos que se producirán, para

ser completada cada lapso en un horizonte corto de

planificación de la gama de los artículos, para que

al terminar estos puedan ser enviados al cliente o al

almacén de productos terminados.

Los principales objetivos del plan maestro de

producción son: programar los artículos que se

terminan puntualmente para satisfacer a los clientes y el

programar para evitar sobrecarga y cargas ligeras, facilitando la

producción y la utilización eficiente de la

capacidad de la producción.

La programación de la producción es una

actividad que consiste en fijar los planes y horarios de la

producción, de acuerdo a la prioridad de la

operación por realizar, determinado así su inicio y

fin, para lograr el nivel más eficiente. La función

principal de la programación de la producción

consiste en lograr un movimiento uniforme y rítmico de los

productos a través de las etapas de producción. Por

lo tanto durante el desarrollo de este trabajo se detallan de

mejor manera lo antes descrito.

El plan maestro de producción es el resultado del

trabajo de las empresas, ya que la mayoría de las ellas

deben trabajar con planes sobre productos específicos o

terminados, tomando en cuenta que debe existir una

información previa que sirva de base para realizar la

planificación del proceso de elaboración del

producto que se desea planificar, la cual debe especificar las

cantidades y fechas de producción en relación a

productos específicos; las cantidades y las fechas en

relación a los componentes comprados o realizados; la

secuencia de trabajos o pedidos individuales y la

asignación a corto plazo de los recursos a operaciones

individuales, lo cual evita trastornos innecesarios en los

procesos de fabricación y aprovisionamiento, a la vez se

deben considerar las necesidades netas de fabricación, lo

cual implica que de las necesidades de productos se tienen que

descontar los productos fabricados y que se encuentran

disponibles en inventarios.

Este plan, también permite la implantación

de la capacidad (rendimiento máximo), método

mediante el cual se ajusta el programa maestro para equilibrar

las fechas vencidas de los trabajos o pedidos contra la capacidad

de la planta y sus células de trabajo individual y sus

instalaciones. En los periodos de carga de trabajo bajo, el

procedimiento de planeación de la capacidad trata de

caminar los pedidos hacia atrás para que los niveles de

carga de trabajo concuerden con las capacidades existentes. Este

programa determina de manera indirecta la demanda, permitiendo la

planeación de la capacidad (rendimiento máximo)

mediante un ajuste en las fechas vencidas de los trabajos o

pedidos contra la capacidad de la planta, sus centros de trabajo

individual y sus instalaciones.

Esquema del Proceso del plan maestro

de producción

4.1. OBJETIVOS DEL PLAN MAESTRO DE

PRODUCCIÓN

Una vez concluido el plan agregado, el siguiente paso

consiste en traducirlo a unidades o ítems finales

específicos, este proceso es lo que se conoce como

desagregación de acuerdo con Domínguez Machuca,

(1995), la subdivisión como hace referencia Adam &

Ebert, (1991) o descomposición también denominada

así por Narasimhan (1996) del plan agregado y su resultado

final se denomina programa maestro de producción (Master

Production Schedule, MPS).

El Plan Maestro de la Producción va a desarrollar

2 funciones básicas:

Concretar el plan agregado tanto en unidades como en

tiempo.Facilitar con su mayor desagregación la

obtención de un plan aproximado de

capacidad.

Si se parte del plan agregado de producción,

tanto las previsiones de venta a corto plazo, como los pedidos

comprometidos con clientes, como el inventario disponible, se

toman en cuenta, y sólo habría que considerar los

pedidos en curso. En este punto se obtiene el Plan Maestro de la

Producción que será válido si la carga que

genera, es decir, la capacidad que requiere, es compatible con la

capacidad disponible. Si existen problemas de factibilidad, hay

dos opciones:

Medidas adicionales de aumento transitorio de la

capacidad.Modificar el Plan Maestro de la Producción

propuesto, cambiando de fechas las cantidades que en

él aparecen, evitando que se produzcan retrasos o

incumplimientos del plan agregado…

El Plan Maestro de la Producción va a facilitar

el cumplimiento del plan agregado de producción y por

tanto el plan de producción a largo plazo siempre que se

cumplan los siguientes requisitos para su

obtención:

Las sumas de las cantidades obtenidas en el Plan

Maestro de la Producción deben coincidir con las

correspondientes del plan agregado.La desagregación debe ser eficiente, lo que

implica que: La descomposición de las familias se

tiene que realizar a partir del mix de productos que la

forman.Dimensionamiento y ubicación por

períodos de los lotes del Plan Maestro de la

Producción con criterios de carácter

económico, buscando aquella que haga con los

mínimos los costos totales.Evitar disponibilidades de inventario negativo a

finales de los periodos, ya que indicaría retrasos en

los pedidos, a no ser que sean retrasos voluntarios

(política de la empresa).

El programa maestro de producción toma la

capacidad de producción a corto plazo, determinada por el

plan agregado y la asigna a pedidos de producción finales,

y tiene los siguientes objetivos fundamentales:

Programar productos finales para que se terminen con

rapidez y cuando se haya comprometido ante los

clientes.Evitar sobrecargas o subcargas de las instalaciones

de productos, de manera que la capacidad de producción

se utilice con eficiencia y resulte bajo el costo de

producción.Terminar en plazo un alto porcentaje de

órdenes.Mantener el nivel de producción o servicio

deseado, asignando prioridades.Obtener una utilización eficiente de los

equipos y del personal.Reducir al mínimo las horas

extras.Mantener los niveles de inventarios

deseados.

El Plan Maestro de Producción (PMP), programa el

volumen final de los productos, cada semana del horizonte de

fabricación a mediano plazo, es el plan de

producción por ítem individuales de producto

expresado en semanas. Desglosa los planes agregados y traduce el

plan empresarial, incluyendo las previsiones de demanda,

cuantifica los procesos importantes, piezas y otros recursos, con

el fin de optimizar la producción, identificar los cuellos

de botella y anticipar necesidades. Por ejemplo:

4.2. FUNDAMENTOS DE UN EFECTIVO PLAN MAESTRO DE

PRODUCCIÓN

De acuerdo a lo propuesto por Thomas E. Vollmann,

William L. Berry y D. Clay Whybark en su libro de sistemas de

Planificación y control de la Fabricación, un

efectivo Plan Maestro de Producción debe:

Proporcionar las bases para establecer los

compromisos de envió al clienteUtilizar eficazmente la capacidad de la

planta.Lograr los objetivos estratégicos de la

empresa.Resolver las negociaciones entre fabricación

y comercialización.

De manera cotidiana, marketing y producción se

coordinan a través del MPS en términos de

compromiso de orden y es la actividad por la cual las ordenes del

cliente reciben fecha de envió, el MPS proporciona la base

para que se tomen estas decisiones eficazmente, siempre y cuando

el departamento de producción ejecute el plan maestro de

acuerdo a los tiempos establecidos en el plan. Cuando la

planificación falla y las órdenes de los clientes

se acumulan y requieren fechas de entregas inaceptables, desde el

punto de vista del marketing se establecen condiciones de

negociaciones para hacer cambios y negociar con los

clientes.

El Plan Maestro de Producción tiene que

proporcionar las cantidades de producto necesarias en el momento

adecuado, con un costo total mínimo y de acuerdo con las

exigencias de calidad. Además debe servir de base para el

establecimiento del presupuesto de las operaciones, las

necesidades de mano de obra y las horas que se habrán de

trabajar, tanto ordinarias como extraordinarias, así como

las necesidades de equipos y el nivel de los inventarios de

materiales anticipados. En este sentido, también

debe:

Desarrollar las cantidades y fechas que se deben

producir a fin de generar los requerimientos por periodos

para componentes, piezas y materia prima.El MPS, no es una proyección de ventas sino

un plan de fabricación factible, señala cuantos

productos deben fabricarse y cuando se

fabricarán.El MPS considera el inventario existente, las

restricciones de capacidad, la disponibilidad de los

materiales y el tiempo de producción, por lo tanto,

las cantidades de producción se pueden cambiar en el

eje del tiempo según sea necesario.La capacidad se puede medir en términos de

unidades de producto por unidad de tiempo que puede producir

una instalación.

4.3. PROCEDIMIENTO PARA ELABORAR EL PLAN MAESTRO DE

PRODUCCIÓN

Consiste en preparar toda la información

necesaria e identificar los factores que intervienen en el

proceso de fabricación, antes de comenzar la

producción real. Toda la información debe ser tan

completa como sea posible sobre todos los factores que

intervienen en el proceso de fabricación y en base a esta

información planificar la manera en que se realizan las

operaciones, el tiempo que tomara cada una de ellas para

conseguir el producto se fabrique en la fecha calculada. La

información necesaria debe también tomar en cuenta

las limitaciones económicas y de capacidad para que el

plan maestro de producción se mantenga

realizable

Dentro de la información que es necesaria

considerar en la elaboración del MPS se tienen:

Materias Primas y Materiales de fabricación;

debe establecerse el tipo, cantidad y calidad de la materia

prima y los materiales de fabricación, esta

información se obtiene con la descripción del

producto.Materias Primas y Materiales Disponibles;

corresponden a la existencia que aun no ha sido destinada

para ningún trabajo, ayuda también para que el

almacén sea surtido de materias primas y/o materiales.

Esta información se obtiene de los registros de

almacén y el departamento de compras.Estándar de calidad para cada proceso u

operación; se refiere al desempeño y limite que

cada máquina o equipo va a tener para la

fabricación de un determinado producto, de acuerdo a

su especificación.Producción de cada Maquina o capacidad de

instalación; debe establecerse el proceso que cada

máquina pueda realizar de acuerdo a su capacidad, este

proceso lo determina la cantidad de productos por unidad de

tiempo (Kg/hrs, Lts/hrs, etc.).Método de Trabajo; corresponde a la

especificación del proceso, elegir el procedimiento

más adecuado y rápido para realizar cada

operación.Fijación de las Fechas de ejecución;

se señalan fechas para el comienzo y la

terminación del proceso de

fabricación.

Es importante tener siempre en cuenta en la

elaboración del plan maestro de producción lo

siguiente:

La elaboración del plan Maestro de basa en

productos finales específicos.Establecer los requerimientos de materiales,

maquinarias y mano de obra.Determinar la capacidad de maquinaria, la mano de y

evaluar estrategias para ampliar su

utilización.Mantener siempre las prioridades.

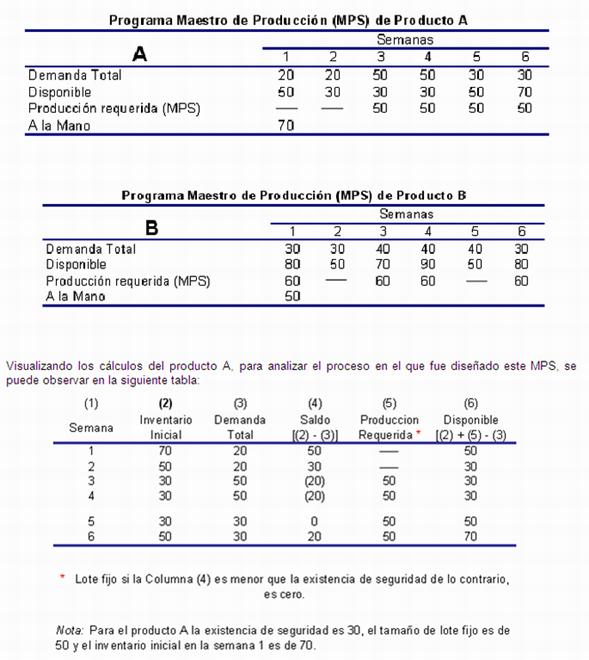

Un ejemplo podría aclarar el procedimiento para

elaborar el plan maestro de producción:

Una empresa produce 2 productos A y B, con base en la

fabricación para inventario. La demanda para los productos

proviene de muchas fuentes. Las estimaciones para las demandas de

ambos productos, en las siguientes 6 semanas son las

siguientes:

Es así, como en el MPS se utilizan la sumatorias

de las diferentes fuentes de demanda como una demanda total del

producto, los programadores calculan y sacan los totales y en

base a estas demandas es como se realiza el MPS.

El siguiente paso es asignar pedidos a los espacios de

producción. Para hacer esto se necesita conocer muy bien

la capacidad con la cual se cuenta, de esta manera para resolver

nuestro problema, se define el inventario de seguridad, es decir

que mediante experiencias o en base a las demandas y la capacidad

se tiene establecido antes un nivel de inventario de seguridad,

con el cual en este ejemplo se debe contar para mandar a

producir, es importante decir que no en todos los MPS se

establece este inventario de seguridad, es solo un respaldo para

cumplir con la demanda.

Además de esto se pueden establecer lotes de

producción, con base en la capacidad o en la

reducción de costos de la empresa, también pueden

ser ambas. Tal vez simplemente se produzca para satisfacer justo

lo que se pide, aunque es mejor contar con estas restricciones.

Hay algo más que se toma en cuenta para asignar los

espacios vacíos de producción, esto es la

plantación aproximada de la capacidad, que se

comentará más adelante.

La existencia de seguridad es el nivel mínimo

planeado de inventarios. La existencia de seguridad para A es 30

y para B es de 40. El tamaño fijo de lote (lote o

conjunto, y el tamaño de lote se produce al efectuase una

corrida de producción) para A es de 50 y para B es de 60.

El inventario inicial para A es de 70 y para B es de

50.

El tercer paso para realizar el MPS es hacer compromisos

de entrega con el cliente y el cuarto es realizar los

cálculos detallados para el programa maestro de

producción, de esta manera, teniendo los datos del ejemplo

ya definidos, ahora se procede a darle solución o realizar

los cálculos. Esto se hace utilizando como apoyo una

matriz, en donde se colocan los datos de las demandas, el

inventario a la mano y los disponibles que quedan, así

como está un renglón reservado para los MPS o las

ordenes que se emitan para producir. Siguiendo a darle

solución al ejemplo, utilizando los datos que se tienen,

se dará una respuesta:

En la semana 1, el saldo excede el inventario de

seguridad deseado (50 > 30); por lo tanto no es necesaria la

producción de A. En la semana 2, el saldo sigue siendo

suficiente para tener la existencia de seguridad deseada (30 =

30) y no se requiere producción de A. Pero en las semanas

3 y 4 los saldos serian negativos si no se programara

producción de A, por lo cual en ambas semanas se programa

un tamaño fijo de lote de 50 productos A. Las semanas 5 y

6 se programan de manera similar.

4.4. ACTUALIZACIÓN CONSTANTE DEL PLAN MAESTRO

DE PRODUCCIÓN

El plan maestro de producción, es de naturaleza

dinámica y por lo general se actualiza semanalmente, dado

que existen pedidos posteriores al programa maestro inicial que

requieren modificaciones constantes.

También la primera parte del plan maestro de

producción tiende a estar dominada por clientes reales, en

tanto que la parte final tiende a estar dominada por

pronósticos, por lo tanto las estimaciones de demanda de

la primera parte del plan maestro de producción, son por

naturaleza, más precisas. Semanas tras semanas, los

pedidos entran y modifican las estimaciones, todo esto debe

ocurrir antes de que se comprometa dinero para solicitar

materiales, programar trabajadores y cambios en la

maquinaria.

El programa maestro de producción se actualiza

frecuentemente, lo cual quiere decir que una vez ha transcurrido

una semana, se quita de la parte delantera del programa maestro

de producción y se agrega otra al final, y las demandas de

todo el programa se estiman nuevamente. Dado que las demandas de

pedidos posteriores al programa maestro de producción

probablemente se modificarán conforme sufran muchas

actualizaciones en la parte final del programa maestro, no

resultan tan críticas como en la primera parte.

También, la primera parte del programa maestro tiende a

ser dominada por pedidos de clientes reales, en tanto que la

parte final tiende a estar dominada por pronósticos, por

lo que las estimaciones finales de la demanda de la primera parte

del programa maestro de producción son, por naturaleza,

más precisas.

EL PLAN MAESTRO EN EMPRESAS QUE PRODUCEN PARA

EXISTENCIAS Y LAS QUE PRODUCEN SOBRE PEDIDOS

El MPS difiere según el sistema de

fabricación de la empresa, los elementos más

afectados por la diferencia del sistema de producción son

la administración de la demanda, el tamaño de los

lotes y la cantidad de productos a programar. En este caso se

plantean dos sistemas para establecer el plan de

producción: el plan maestro de producción en

empresas que producen para existencias y el plan maestro de

producción en empresas que producen sobre

pedidos.

El plan maestro de producción en empresas

que producen para existencias

En las empresas que producen para existencias,

regularmente el tamaño del lote es una cuestión de

economizar, es decir, producen los lotes que les convenga, con el

objetivo de reducir los costos, ya sea por lo pedidos de material

a sus propios proveedores o por su capacidad. En este

caso:

Las órdenes de los productos provienen de los

almacenes de la empresa.Los pedidos tienen como base los pronósticos

de la demanda futura de muchos clientes.Los pronósticos juegan un papel fundamental

en la administración de las estimaciones de

demanda.En la primera parte del plan maestro de

producción los pedidos de los almacenes, con base en

los pronósticos, pueden estar respaldados por pedidos

reales de los clientes.El tamaño de los lotes en los pedidos es un

asunto de economía, si se produce muy poco, el costo

fijo de prepararse para producir el pedido se distribuye en

muy pocos productos y el costo promedio unitario resulta

elevado. Si se produce demasiado, el inventario del producto

crecerá y así los costos del inventario, por lo

tanto el costo promedio unitario de producción

también será demasiado elevado.

El plan maestro de producción en empresas

que producen sobre pedidos

En un sistema sobre pedido la dificultad más

grande es la demanda fluctuante, a diferencia de los que producen

para inventario, el sistema de sobre pedido como su nombre lo

dice, no sabe lo que va a producir hasta que el cliente

envía una orden o pedido, es decir no se conoce un

pronóstico de la demanda, solo la demanda real, de esta

manera el MPS no se puede realizar hasta que el cliente haya

pedido lo que requiere y como lo requiere, esto es porque

también los procesos pueden diferir, pues regularmente las

empresas que trabajan de esa manera tienden a cambiar los

productos según las características que el cliente

pida, esto lo hace ser muy fluctuante. En este caso:

Los pedidos de los clientes son el centro

predominante en la administración de la

demanda.El plan maestro de producción funciona a

partir de una lista de pedidos pendientes y no utiliza

pronósticos de demanda.El tamaño de los lotes, es decir, la cantidad

de unidades a producir de un pedido, queda determinada por el

pedido del cliente.Si un pedido, por ejemplo, solicita 500 unidades de

un producto en particular, solo se producen las 500 unidades.

Esto se conoce producción lote por lote.

PROGRAMACIÓN DE LA

PRODUCCIÓN

La programación de la producción consiste

en asignar las órdenes de producción en que se

descomponen a centros de trabajo específicos dentro de los

intervalos temporales concretos; en otras palabras un programa es

una asignación más un calendario.

El proceso de programación puede verse como una

fase más de preparación de las actividades

productivas, después de la planificación y del

cálculo de necesidades. Es una actividad que consiste en

la fijación de planes y horarios de la producción,

de acuerdo a la prioridad de la operación por realizar,

determinando así su inicio y fin, para lograr el nivel

más eficiente. La función principal de la

programación de la producción consiste en lograr un

movimiento uniforme y rítmico de los productos a

través de las etapas de producción.

Un buen programa de producción trae algunas

ventajas para la empresa. Entre ellas están:

Los pedidos se pueden entregar en las fechas

estipuladas.Se calculan las necesidades de mano de obra,

maquinaria y quipo. Así habrá una mejor

utilización de estos recursos.Se pueden disminuir los costos de

fabricación.

Un programa (de producción) es un horario o

itinerario para ejecutar actividades, utilizando recursos e

instalaciones disponibles, lo cual le permitirá saber a

cada trabajador o a cada responsable de un centro de trabajo, que

debe hacer para cumplir el plan de materiales, con el programa

maestro de producción y con el plan agregado, y en

consecuencia con los planes estratégicos de la

empresa.

La programación de la producción tiene

como propósito la asignación de recursos y la

sincronización de las operaciones. Generalmente, el

programa de producción abarca hasta 3 meses y se detalla

en forma diaria, semanal y/o quincenal, es decir, de muy corto

plazo. La programación de la producción determina

los requerimientos de materia prima, mano de obra y otros insumos

para el trabajo del día a día. En esta actividad se

tiene en cuenta la información proveniente del plan

maestro de la producción, las especificaciones de los

productos y procesos, así como los tiempos.

INFORMACIÓN NECESARIA PARA PROGRAMAR LA

PRODUCCIÓN

La información necesaria para programar la

producción básicamente es la misma que debe

contener el MPS en todas las demandas significativas en las

instalaciones de la planta, pero con mayor detalle y a corto

plazo. Estas proceden de los clientes en cuanto a productos y

partes de servicio, de los distribuidores, de los comerciantes y

los centros de distribución de la compañía

que los aprovisiona, de las instalaciones afiliadas que utilizan

componentes o productos y de los planes que persiguen formar

inventarios de tales artículos. Las cargas en la planta se

van a manifestar en forma significativa si se omite cualquiera de

estos. Los insumos para la programación de la

producción provienen de

Ingeniería

Desarrollo de nuevos productos.

Cambios en los productos y su impacto en los

recursos.Estándares de equipos y mano de

obra.

Finanzas

Costos.

Situación financiera de la

empresa.

Recursos humanos

Condiciones del mercado del trabajo.

Capacidad disponible para programas de

entrenamiento.

Producción

Capacidad real de producción de los

equipos.Productividad de la mano de obra.

Supervisión disponible y

necesaria.Planes de renovación de equipos.

Comercialización

Pronósticos de ventas.

Condiciones económicas del

mercado.Comportamiento de la competencia.

Materiales.

Disponibilidad de materias primas.

Niveles actuales de inventarios.

Disponibilidad y capacidad de los

contratistas.Disponibilidad de almacenamiento.

La programación de la producción

permitirá saber a cada trabajador o a cada responsable de

un centro de trabajo lo que debe hacer para cumplir con el plan

general, propuesto y evaluado en el plan de materiales, el plan

agregado y los planes estratégicos de la empresa. La

programación de la producción dentro de la

fábrica y la conservación de la existencia

constituyen el medio central de la producción.

En cierta medida la información necesaria para

programar la producción es la misma que se requiere para

la elaboración del Plan Maestro de Producción,

solamente que a mayor detalle y a corto plazo.

La información de lo planificado para el

período, la cual se obtiene del plan maestro de

producción.Los pedidos efectivos de los clientes (permiten

actualizar el Plan de Maestro de Producción, para

efectuar la Programación).Recursos Disponibles.

Especificaciones de los Productos.

Métodos de Producción (detalles del

proceso, tiempos estándar o estimados de

producción, procedimientos y tiempos de

preparación de maquinarias).Plazos y prioridades (fechas comprometidas con los

clientes y mano de obra requerida).Estado de la programación existente (trabajos

pendientes y órdenes atrasadas).

Es importante dentro de esta etapa tener en cuenta el

tipo de configuración productiva que tiene la planta, ya

que dependiendo de esta se determinará la técnica o

procedimiento a emplear para la programación y control de

la producción.

TÉCNICAS PARA PROGRAMAR LA

PRODUCCIÓN

Las técnicas de programación tratan de

ordenar las actividades de forma que se puedan identificar las

relaciones temporales lógicas entre ellas, determinando el

calendario o los instantes de tiempo en que debe realizarse cada

una.

Los pasos a seguir para la programación de la

producción consisten en:

1) Si se parte de órdenes de trabajo,

cada una de ellas con su fecha planificada de

terminación.2) Las órdenes de trabajo se transforman

e producciones específicas para cada una de las cuales

se determinan las necesidades de mano de obra,

maquinaría, etc. en las diversas

alternativas.3) Las órdenes se cargan a centros de

trabajo concreto, dentro de intervalos específicos, en

función de la carga.4) Se determinan las necesidades agregadas de

mano de obra, tiempo máquina, etc. a nivel centro de

trabajo y se comparan con las capacidades

existentes.5) En función del resultado de la

comparación se toman decisiones con relación a

movimientos de plantilla, tasas de producción, horas

extra, subcontratación, etc. así como respecto

a cambios de asignación de órdenes, modificando

el centro o el intervalo.6) Se procede a la secuenciación en cada

centro de trabajo.7) Se desarrolla el programa

detallado.

Las técnicas de planificación se ocupan de

estructurar las tareas a realizar dentro de la empresa,

definiendo la duración y el orden de ejecución de

las mismas, mientras que las técnicas de

programación tratan de ordenar las actividades de forma

que se puedan identificar las relaciones temporales

lógicas entre ellas, determinando el calendario o los

instantes de tiempo en que debe realizarse cada una. La

programación debe ser coherente con los objetivos

perseguidos y respetar las restricciones existentes (recursos,

costos, cargas de trabajo, etc.). La programación consiste

por lo tanto en fijar, de modo aproximado, los instantes de

inicio y terminación de cada actividad. Algunas

actividades pueden tener holgura y otras son las actividades

críticas (fijas en el tiempo).

Según los resultados que se deseen conocer, se

puede hacer uso de unas determinadas herramientas o de otras,

pero existen dos herramientas comunes que se utilizan para

programar la producción, el diagrama de carga y el

diagrama de Gantt:

Diagrama de Carga

El Diagrama de Carga expone gráficamente la

programación referida al tiempo y la cantidad o carga de

trabajo que debe llevarse a cabo, y ayuda a saber con

anticipación la carga de trabajo de una máquina, un

departamento de fabricación o toda la planta. La carga se

describe en función a horas de trabajo. Este diagrama

tiene lógica Importancia para la programación de la

producción, entre otras:

Muestra la programación referida al

tiempo.La cantidad o carga de trabajo que debe llevarse a

cabo en un tiempo determinado.Ayuda a saber con anticipación la carga de

trabajo de una máquina, un departamento de

fabricación o toda la planta.

El diagrama de carga es representado generalmente

mediante el uso de algún método gráfico,

como la gráfica de barras, y ayuda a planear la carga

correcta y prever las instalaciones desocupadas. Esto permite

programar el mantenimiento de la maquinaria, trasladar el

personal, planificar vacaciones y hacer los presupuestos

necesarios para contratar y disminuir el personal.

El diagrama de carga de operario: Son representaciones

gráficas del trabajo diario acumulado de los operarios. En

las líneas horizontales finas representan los porcentajes

del trabajo realizado, teniendo en cuenta que cada línea

vertical fina representa el 25% de la jornada laboral total, y en

las líneas horizontales se representa el trabajo acumulado

que se hace a la semana.

Si por algún motivo hay algún

retardo o anomalía, al final de la línea fina se

indica lo que ha pasado, mediante la siguiente

nomenclatura:

A: Ausencia del operario

B: Falta de preparación del

operario

I: Instrucciones insuficientes

L: Lentitud excesiva en el

trabajo

M: Material defectuoso

R: Reparaciones

T: Herramientas inapropiadas

V: Vacaciones o fiestas

Y: Lote inferior al programado

Diagrama de Carga de Maquinas: Los diagramas de carga de

máquina se hacen igual que los diagramas de carga de

operario, pero aquí los operarios son sustituidos por

máquinas. Las líneas finas representan el

porcentaje total de tiempo de utilización de las

máquinas sobre el tiempo total que se tendrían que

haber utilizado

Las anomalías que se pueden dar

son:

R: Reparaciones

T: Herramientas inapropiadas

V: Vacaciones o fiestas

Y: Lote inferior al programado

E: Espera para

preparación

H: Ayuda insuficiente

Q: Falta de pedido

P: Falta de energía

M: Material defectuoso

Diagrama de Gantt

Es una herramienta grafica que muestra el desarrollo de

una o varias secuencias de actividades así como el tiempo

de dedicación previsto para estas tareas o actividades a

lo largo de un tiempo total determinado en el tiempo. El diagrama

de Gantt Es una herramienta que ilustra en qué momento

están ocupadas las máquinas y los operarios, con

este diagrama se programa el trabajo diario por operación

que se alcanza.

Es una herramienta que le permite al usuario modelar

la planificación de las tareas necesarias para la

realización de un proyecto.Mostrar el tiempo que se lleva determinada actividad

y a su vez el costo de inversión.La programación debe señalar las

actividades críticas (en función del tiempo).

Para las actividades no críticas el programa debe

mostrar los tiempos de holgura que pueden utilizarse cuando

tales actividades se demoran.La función principal de la

programación de la producción consiste en

lograr un movimiento uniforme y rítmico de los

productos.Se asegura de que todo el trabajo requerido para

completar el proyecto quede terminado:Por las personas y equipos adecuados.

De la manera más económica y segura

posible.En el orden correcto, lugar adecuado y tiempo

correcto.Con la calidad esperada.

La programación debe señalar las

actividades críticas (en función del tiempo).

Para las actividades no críticas el programa debe

mostrar los tiempos de holgura que pueden utilizarse cuando

tales actividades se demoran.

El Diagrama de Gantt es actualmente la herramienta

más utilizada en la programación de la

producción.

MEDIDAS DE DESEMPEÑO EN LA

PROGRAMACIÓN DE LA PRODUCCIÓN

Algunos de los indicadores o medidas del

desempeño de mayor importancia en la Programación

de Producción son:

1) Indicadores de Tiempo

Tiempo de flujo de trabajo: cantidad de

tiempo que un trabajo pasa en el sistema de servicio o

manufactura.Lapso de fabricación: tiempo total

necesario para completar un trabajo o grupo de

trabajos.Retraso: es la cantidad de tiempo que un

trabajo no fue entregado en la fecha convenida

(impuntualidad, falta de oportunidad en la

entrega).Utilización: porcentaje del tiempo

de trabajo empleado productivamente por un trabajador o una

máquina.Tiempo de preparación: tiempo que se

necesita para disponer adecuadamente los recursos que van a

efectuar la operación

2) Indicadores de Producción

Inventario de trabajo en proceso: trabajo

que esté en fila de espera, en tránsito de una

operación a otra, retrasado por alguna razón,

etc.Inventario total: mide la eficacia de los

programas de manufacturas. La minimización del

inventario total apoya la prioridad competitiva de

costo.Flujo de trabajo (workflow en

inglés): es el estudio de los aspectos

operacionales de una actividad de trabajo: cómo se

estructuran las tareas, cómo se realizan, cuál

es su orden correlativo, cómo se sincronizan,

cómo fluye la información que soporta las

tareas y cómo se le hace seguimiento al cumplimiento

de las tareas.Capacidad productiva: es la cantidad de

recursos, principalmente fuerza laboral y maquinaria, que

están disponibles en el proceso productivo.

ENTRADA AL SISTEMA DE

PRODUCCIÓN

La materia prima es utilizada principalmente en las

empresas manufactureras para la fabricación de los

productos. Esta materia prima debe ser perfectamente

identificable y medible, para poder determinar tanto el costo

final del producto como su composición.

En los últimos años, las organizaciones

han comenzado a reconocer el papel clave del proceso de

abastecimiento, debido al impacto que tiene en el funcionamiento

de la organización, en sus costos y en el cumplimiento de

sus objetivos.

La planificación de las compras ayudará a

conseguir los objetivos estratégicos de la

institución, lograr precios más competitivos,

efectuar compras oportunas y aumentar la productividad.

Además, una adecuada planificación de las compras

sirve para guiar, controlar y tener transparencia en los gastos,

aspecto clave para las instituciones del sector

público.

El Justo a tiempo (JIT), herramienta de apoyo en el

proceso de abastecimiento y control de la materia prima y

productos en procesos y terminados, se refiere a la

producción o recepción de las unidades necesarias,

en las cantidades requeridas y en el momento preciso, para lograr

un desempeño con cero demoras.

MATERIAS PRIMAS Y SUMINISTROS

Materia prima son todos los elementos que se incluyen en

la elaboración de un producto y por medio de su

transformación llega a un producto final o subproducto. La

materia prima es utilizada principalmente en las empresas

industriales que son las que fabrican un producto, esta materia

prima debe ser perfectamente identificable y medible, para poder

determinar tanto el costo final del producto como su

composición

Los suministros necesarios para la producción

están formados por todas aquellas partes involucradas de

manera directa e indirecta, como no solo el fabricante y el

proveedor, sino también los transportistas, almacenistas,

vendedores hasta el mismo cliente.

FUNCIÓN DEL GERENTE DE

ABASTECIMIENTO

El Gerente de Abastecimiento debe ser un coordinador que

represente los intereses de la empresa, que respete las

responsabilidades, opiniones e ideas de otras funciones. A menudo

tiene que obtener el máximo valor en los bienes comprados

y controlar los inventarios, a fin de mantener o lograr la

rotación conveniente, pero teniendo siempre el material

listo para el sistema de producción.

Dentro de las funciones más destacadas del

gerente de abastecimiento están:

Identificar las necesidades de cada uno de sus

clientes.Informarse, documentarse y asesorarse sobre las

características ideales de los productos a

comprar.Manejar y controlar racionalmente los

inventarios.Estar atento a todas las ofertas de productos nuevos

que puedan llegar a beneficiar al sistema de

producción.Evaluar permanentemente los costos de los insumos a

comprar, mediante análisis comparativos tanto de

precios como de características de calidad, a fin de

controlar los costos de producción del

negocio.Buscar permanentemente proveedores confiables que le

permitan llevar a cabo su función.Mantener permanente relación y

comunicación, tanto con sus clientes (usuario del

objeto de sus compras) como con sus proveedores.

LA ADMINISTRACIÓN DE MATERIALES Y LAS

COMPRAS

Es el proceso que permite un adecuado manejo,

distribución y aprovechamiento de los materiales que se

utilizan en la empresa. La misma comprende a la

adquisición, traslado, almacenamiento, y control de

materiales, desde la negociación con el proveedor hasta

que termina en la línea de producción. Su objetivo

consiste en lograr el costo global más bajo de los

materiales para la empresa.

Las compra dentro de una empresa tienen que ser bien

controladas, de tal manera que no se incurra en gastos

innecesarios. Estas compras se realizan según el

procedimiento donde se indican los pasos a seguir:

Se verifican la existencia de los productos

requeridos en los depósitos para decir si se realiza

la compra.Se mantiene evidencia en documento de la consulta

efectuada.Se hace la solicitud de pedido (solicitud de

pedido).Se generan y se liberan la solicitud de

pedido.Se aprueba la solicitud por el responsable del

área al cual son imputadas.

LA PLANIFICACIÓN Y EL PROCESO DE LAS

COMPRAS

Planificar las compras significa definir qué

necesita la organización, cuánto y para

cuándo lo requiere, dentro de un período de tiempo

determinado.

El proceso de compras consta de las siguientes

fases:

a) Planificación de las compras.

Consiste en hacer un estudio anticipado de las necesidades

para estar preparado antes de que surja la

necesidad.b) Análisis de las necesidades. El

departamento de compras recibe los boletines de solicitud de

materiales y analiza la prioridad de las peticiones para

tramitar su gestión.c) Solicitud de ofertas y presupuesto. Es un

paso obligado para evitar tomar decisiones que puedan afectar

a la economía de la empresa.d) Evaluación de las ofertas recibidas.

Una vez recibidas las ofertas hay que estudiarlas,

analizarlas, compararlas y examinarlas.e) Selección del proveedor. Los factores

que se comparan durante la fase de selección son el

precio, la calidad, las condiciones y las garantías

personales de la empresa que suministrará el

producto.f) Negociación de las condiciones.

Durante esta fase se comentan y especifican algunos puntos de

la oferta que pueden ser negociables.g) Solicitud del pedido. Cuando el comprador y

el vendedor llegan a un acuerdo deben formalizar un documento

que comprometa a ambas partes (contrato de compraventa o

pedido en firme).h) Seguimiento del pedido y los acuerdos. Se

hace para verificar que se ha recibido todo el material

solicitado, que se corresponde a las características

detalladas en el pedido y que se han suministrado a

tiempo.

SISTEMAS MRP (PLANIFICACIÓN DE LAS

NECESIDADES DE MATERIALES)

Este sistema surge debido a la necesidad de integrar la

cantidad de artículos a fabricar con un correcto

inventario y almacenaje, ya sea de producto terminado, producto

en proceso, materia prima o componentes. Puede decirse que el MRP

es un sistema de control de inventario y programación que

responde como antes se mencionó, a las interrogantes

¿Qué orden fabricar o comprar?

¿Cuánta cantidad de la orden? ¿Cuándo

hacer la orden?

Estos sistemas surgen, debido a la necesidad de integrar

la cantidad de artículos a fabricar con un correcto

almacenaje de inventario, ya sea de producto terminado, producto

en proceso, materia prima o componentes.

Puede decirse que los MRP son un sistema de control de

inventario y programación, que responde a las

interrogantes: ¿Qué orden fabricar o comprar?

¿Cuánta cantidad de la orden? ¿Cuándo

hacer la orden?

Su objetivo es suministrar información confiable

y oportuna, para:

Disminuir el volumen de existencias.

Administrar los inventarios.

Programar pedidos de reabastecimiento.

Traducir el Plan Maestro de Producción, en

necesidades y órdenes de fabricación y/o

compras detalladas de todos los productos que intervienen en

el proceso productivo.

Los MRP son sistemas que intentan integrar las

actividades de producción y compras, y permiten

determinar, partiendo de expectativas de ventas, cuales son los

materiales y materias primas necesarias para el cumplimiento del

plan de producción.

El sistema MRP comprende la información obtenida

de las fuentes de principales de datos, que a su vez suelen ser

generados por otros subsistemas específicos, pudiendo

concebirse como un proceso cuyas entradas son:

El plan maestro de producción, el cual

contiene las cantidades y fechas en que han de estar

disponibles los productos de la planta que están

sometidos a demanda externa (productos finales

fundamentalmente y, posiblemente, piezas de

repuesto).El estado del inventario, que recoge las cantidades

de cada una de las referencias de la planta que están

disponibles o en curso de fabricación. En este

último caso ha de conocerse la fecha de

recepción de las mismas.La lista de materiales, que representa la estructura

de fabricación en la empresa. En concreto, ha de

conocerse el árbol de fabricación de cada una

de las referencias que aparecen en el Plan Maestro de

Producción.

A partir de estos datos la explosión de las

necesidades proporciona como resultado la siguiente

información:

a) El plan de producción de cada uno de

los ítems que han de ser fabricados, especificando

cantidades y fechas en que han de ser lanzadas las

órdenes de fabricación. Para calcular las

cargas de trabajo de cada una de las secciones de la planta y

posteriormente para establecer el programa detallado de

fabricación.b) El plan de aprovisionamiento, detallando las

fechas y tamaños de los pedidos a proveedores para

todas aquellas referencias que son adquiridas en el

exterior.c) El informe de excepciones, que permite

conocer que‚ órdenes de fabricación van

retrasadas y cuáles son sus posibles repercusiones

sobre el plan de producción y en última

instancia sobre las fechas de entrega de los pedidos a los

clientes. Se comprende la importancia de esta

información con vistas a renegociar‚ estas si es

posible o, alternativamente, el lanzamiento de órdenes

de fabricación urgentes, adquisición en el

exterior, contratación de horas extraordinarias u

otras medidas que el supervisor o responsable de

producción considere oportunas.

Los sistemas MRP tienen ventajas y desventajas o

limitaciones, tal como se expone a

continuación:

Ventajas (genera información para)

Reducción de los niveles de

inventario.Utilización más eficientemente los

recursos.Mejora del servicio al cliente.

Desventajas y/o Limitaciones

Suponen capacidad ilimitada.

Asume tiempos de entrega constante.

Requieren pronósticos exactos.

Costoso de mantener.

Los sistemas MRP son recomendables donde se producen

muchas partes diferentes y en producción por lotes, y en

los sistemas de producción donde se fabrica para

almacenar.

¿Cómo Responde un

Sistema MRP a las Cuatro Preguntas Básicas?

El sistema MRP tiene una gran importancia en el

cumplimiento de los planes de producción, debido a que

cumple un proceso de planificación, ejecución y

control que se retroalimenta permanentemente y es denominado

circuito de insumo/producto, en cual participan las distintas

unidades funcionales de la organización, las mismas

actúan dinámicamente e interrelacionadas, aportando

en tiempo y forma los datos por las transacciones que cada una

genera en sus propias actividades, esos datos se convierten en

información para ser utilizada en la toma de

decisiones.

Diagrama MRP Información de

Entrada y Salida

MRP PARA PRODUCTOS EN PROCESOS Y TERMINADOS PARA

DESPACHO

La filosofía de los sistemas MRP para los

productos en procesos y terminados, es la misma de las materias

primas, su objetivo es disminuir el volumen de los inventarios en

procesos y terminados, a partir de la emisión de la orden

de compra o fabricación en el momento adecuado,

según los resultados del Programa Maestro de

Producción.

Su aplicación es útil donde existan

algunas de las condiciones siguientes:

El producto final es complejo, costoso y requiere de

varios niveles de subensamble y ensamble.El tiempo de procesamiento de la materia prima y

componentes, es relativamente grande.El ciclo de producción (lead time) del

producto final es largo.Se desee consolidar los requerimientos para diversos

productos.El proceso se caracteriza por ítems con

fabricación intermitente (por lotes).

Sistema MRP: Planificación e

Inventarios

LAS COMPRAS Y EL JUSTO A TIEMPO

(JIT)

Una política de compras acertada es un factor

importante para las empresas, gestión que se debe

encomendar a verdaderos expertos que conozcan la

compañía a fondo. Qué comprar, cómo,

a quién y, sobre todo, cuándo, son decisiones que

van a influir de manera definitiva en una productividad adecuada,

en la satisfacción de los clientes, en la tranquilidad de

los empleados, en la calidad de los productos y, finalmente, en

la rentabilidad.

Cuando los japoneses acuñaron el término

Just in Time, "justo a tiempo", en los años setenta del

siglo pasado, es natural que no pensaran que esa

metodología pudiera estar más vigente que nunca en

nuestros días. Este procedimiento lo que describe y

enseña a los gestores empresariales es cómo comprar

las cantidades justas y necesarias para producir los bienes y

servicios que venden.

La metodología Just in Time es hoy un buen punto

de partida para reflexionar sobre cómo diseñar una

política de compras en un momento económico

delicado. Lo habitual es que entre las empresas se liquiden las

deudas por transferencia bancaria, pero poco sabe de la fecha de

abono porque eso queda en el aire. La realidad dice que hay que

pagar a fecha y cobrar en otra. ¿Cómo se ajustan

entonces los flujos financieros las empresas para no

colapsar?

El objetivo de una buena política de compras es

conseguir los productos y servicios que una empresa necesita para

un correcto funcionamiento de la producción según

estos criterios:

Comprar suministros y materias primas en la cantidad

y la fecha establecidas.Conseguir siempre el mejor precio

posible.La materia prima debe mantener el nivel de calidad

contratado.Disponer de una red de proveedores dignos de

confianza es vital para el sistema JIT. Es necesario que los

proveedores cumplan con exigentes requerimientos de calidad,

y que se ubiquen en las proximidades de la empresa, para

facilitar entregas frecuentes de pequeños lotes de

partes o componentes. Algunas de las tendencias recientes de

las políticas de los proveedores son:

Ubicarse cerca del cliente.

Emplear camiones pequeños, de carga lateral,

y realizar embarques conjuntos.Establecer pequeños almacenes cerca del

cliente, o compartir los almacenes con otros

proveedores.Emplear contenedores estandarizados y hacer las

entregas de acuerdo con un programa de entregas

preciso.Convertirse en un proveedor certificado, y aceptar

cobrar por intervalos de tiempo en lugar de por

entregas.

Siguiendo estos criterios básicos, se está

en la buena dirección.

Ahora, no en todos los países existe una

verdadera cultura del ahorro, que redunde positivamente en una

reducción de los gastos generales sin alterar la calidad.

Racionalizar los procesos, destinar los recursos justos a la

logística y al almacenamiento, planificar las compras de

manera racional y reorganizar el flujo financiero, implican en su

conjunto una tarea necesaria que deben asumir los máximos

gestores empresariales, involucrando al resto de la cadena

organizativa.

EL JIT APLICADO A PRODUCTOS EN PROCESOS Y

TERMINADOS

Tal como se indicó anteriormente, el sistema

japonés justo a tiempo (JIT), requiere la

producción de las unidades necesarias, en las cantidades

requerido y en el momento preciso, para lograr un

desempeño eficiente.

Teniendo como premisa lo anterior, la filosofía

japonesa tiene como objetivo satisfacer los siguientes

elementos:

Producir lo que el cliente desea.

Hacer la cantidad exacta, en el tiempo exacto y en

las condiciones solicitadas.Elaborar el producto con la frecuencia que se

pide.Producir con calidad perfecta (especificaciones

dadas).Fabricación con tiempo de espera

mínimo.Producción sin desperdicio de mano de obra,

material y equipo. De tal forma que por ningún motivo

exista material o inventario ocioso.

Gerencia de Inventarios de Materias

Primas

Los Inventarios de Materias Primas son una variedad de

artículos y materiales, que serán sometidos a un

proceso para obtener al final un artículo terminado o

acabado.

El desafío no radica en reducir los inventados a

su máxima expresión para abatir los costos, ni en

tener inventario en exceso para satisfacer todas las demandas.

Sino en mantener la cantidad adecuada para que la empresa alcance

sus prioridades competitivas de la forma más

eficiente.

La administración de inventarios es un proceso

que requiere información sobre las demandas esperadas, las

cantidades de inventario disponibles y en proceso, de todos los

artículos que almacena la empresa y el momento y

tamaño indicados de las cantidades de reorden

(pedidos).

En conclusión, el objetivo de la gerencia de

inventarios, es mantener stocks necesarios para la actividad

productiva en unos niveles óptimos que permitan disponer

de ellos en cantidad, calidad, momento y todo ello con el

mínimo costo.

No obstante la aplicación del sistema

japonés justo a tiempo (JIT), existen razones por las

cuales se requiere mantener inventario por encima del normal, tal

como se muestra a continuación:

Reducir costos de pedir. Al solicitar un lote de

materias primas de un proveedor, se incurre en un costo para

el procesamiento del pedido, el seguimiento de la orden, y

para la recepción de la compra en almacén. Al

producir mayor cantidad de lotes, se mantendrán

mayores inventarios, sin embargo se harán menos

pedidos durante un periodo determinado de tiempo y con ello

se reducirán los costos anuales de pedir.Reducir costos por material faltante. Al no tener

material disponible en inventario para continuar con la

producción o satisfacer la demanda del cliente, se

incurren en costos. Entre estos costos se mencionan las

ventas perdidas, los clientes insatisfechos, costos por

retrasar o parar producción.Reducir costos de adquisición. En la compra

de materiales, la adquisición de lotes más

grandes pueden incrementar los costos de materias primas, sin

embargo los costos menores pueden reducirse debido a que se

aplican descuentos por cantidad y a menor costo de flete y

manejo de materiales.

De igual forma, existen razones por las cuales no se

desea mantener inventario por encima del requerido, y se desea

reducir los inventarios debido a que, al incrementar los niveles,

ciertos costos aumentan, tales como:

Costo de almacenaje. Entre los costos en los que se

incurren para almacenar y administrar inventarios se

encuentran: intereses sobre la deuda, intereses no

aprovechados que se ganarían sobre ingresos, alquiler

del almacén, acondicionamiento, calefacción,

iluminación, limpieza, mantenimiento,

protección, flete, recepción, manejo de

materiales, impuestos, seguros y

administración.Dificultad para responder a los clientes. Al existir

grandes inventarios en proceso se obstruyen los sistemas de

producción, aumenta el tiempo necesario para producir

y entregar los pedidos a los clientes, con ello disminuye la

capacidad de respuesta a los cambios de pedidos de los

clientes.Costo de coordinar la producción. Inventarios

grandes obstruyen el proceso de producción, lo cual

requiere mayor personal para resolver problemas de

tránsito, para resolver congestionamiento de la

producción y coordinar programas.Costos por reducción en la capacidad. Los

materiales pedidos, conservados y producidos antes que sean

necesarios desperdician capacidad de

producción.Costos por productos defectuosos en lotes grandes.

Cuando se producen lotes grandes se obtienen inventarios

grandes. Cuando un lote grande sale defectuoso se almacenen

grandes cantidades de inventario defectuoso. Los lotes de

menor tamaño (y con ello una reducción en los

niveles de inventario) pueden reducir la cantidad de

materiales defectuosos.

Respecto a este capítulo, se pude concluir que

las compras comprenden un proceso complejo que va más

allá de la negociación y del trámite

burocrático. Con una buena gestión de compras la

empresa consigue ahorrar costos, satisfacer al cliente, en tiempo

y cantidad, y obtener beneficios empresariales directos, pues la

gestión de compras y aprovisionamiento son decisivas para

que la empresa tenga éxito o fracaso.

El sistema de planeación de requerimientos de

materiales (MRP) tiene como base un programa maestro en el cual

se especifican los requerimientos de los artículos

terminados, con base en la demanda pronosticada, los pedidos en

firme, los inventarios de seguridad y otros factores. Todas las

demandas futuras de productos en proceso y materias primas se

establecen en función del programa maestro.

Si se dispone de suficiente capacidad de manufactura y

abastecimiento para procesar las órdenes resultantes, el

sistema de planeamiento de requerimientos de materiales

brindará un plan válido para la programación

y el control de la producción.

La eficiencia del proceso de administración de un

sistema de inventarios, es el resultado de la buena

coordinación entre las diferentes áreas de la

empresa, teniendo como premisas sus objetivos generales, lo cual

puede tener una contribución importante a las utilidades

de la organización, ya que se realizan las tareas de

producción y de compra economizando recursos, y

también se atiende a los clientes con más rapidez y

se optimizan de todas las actividades.

MANEJO DE MATERIALES

El manejo de materiales en una empresa representa el

sistema nervioso del mismo. Si no está adecuadamente

diseñado surgen acciones de descoordinación que

llevarán a grandes problemas de productividad, paradas de

planta por falta de insumos, materiales sin las especificaciones

adecuadas, desperdicios, sobrantes, materiales dañados,

fallas en el flujo de materiales, costos elevados, e incluso

accidentes.

Es imperativo para cualquier empresa competitiva, el

diseño e instalación de un adecuado sistema de

manejo de materiales; que contribuya como la música en una

exitosa "danza" productiva. Esta atención debe comenzar

desde la misma gestión de compras, la recepción de

los materiales, el adecuado almacenamiento, el oportuno

abastecimiento a producción en sus diferentes facetas, los

medios e instalaciones necesarias para tal fin, hasta la

disposición y despacho a clientes de los productos

terminados.

Todo esto, debe lograrse sin perder el horizonte de

aspectos fundamentales como costos aceptables, lograr la

oportunidad en la entrega, y la seguridad necesaria, para los

trabajadores y para las mismas instalaciones de la

empresa.

MANEJO DE MATERIALES: DEFINICIÓN Y

ASPECTOS FUNDAMENTALES

Es un sistema que abarca elementos, métodos, mano

de obra, equipos, instalaciones, almacenaje y embalaje; que

permite el movimiento efectivo de partes, productos o

subproductos a través de todo el proceso

productivo.

También se puede decir, que el manejo de

materiales es un sistema o combinación de métodos,

instalaciones, mano de obra y equipamientos para transporte,

embalaje y almacenaje que aunado con objetivos específicos

ayudan al cumplimiento de la entrega del producto. Otra

definición abarca que el manejo de materiales es el arte y

las ciencias que involucran el movimiento, el empaque y el

almacenamiento de sustancias en cualquier forma. El manejo de

materiales puede concebirse en 5 dimensiones distintas:

movimiento, cantidad, tiempo, espacio y control.

Movimiento: El movimiento involucra el transporte o

la transferencia real de material de un punto al

siguiente.Cantidad: La cantidad por mover impone el tipo y la

naturaleza del equipo para manejar el material y

también el costo por unidad por la conveniencia de los

bienes.Tiempo: La dimensión temporal determina la

rapidez con que el material se mueve a través de las

instalaciones.Espacio: El aspecto del espacio tiene que ver con el

que se requiere para almacenar y mover el equipo para dicha

labor así como el espacio para las filas o

escalonamiento del material en sí.Control: El seguimiento del material, la

identificación positiva y la administración del

inventario son algunos aspectos de la dimensión de

control

Otros aspectos a tener en cuenta son el balance

económico, la entrega de componentes y productos en el

tiempo correcto y lugar estimado para tener unos costos

aceptables y que la empresa pueda obtener beneficios.

La importancia de este factor en la producción

recae en que:

Cada operación del proceso requiere

materiales y suministros a tiempo en un punto en

particular,El eficaz manejo de materiales asegura que dichos

elementos serán entregados en el momento y lugar

adecuado, así como, la cantidad correcta.Pueden utilizarse para incrementar la productividad

y lograr una ventaja competitiva en el mercado.

De igual forma, se debe poseer un buen apoyo

logístico y conocer todos los equipos y maquinarias

precisas para el desempeño de estas funciones.

En los aspectos fundamentales del manejo de materiales

se deben considerar:

Costos aceptables, donde el costo de funcionamiento

del sistema no produzca un desequilibrio en la estructura de

costos de todo el proceso productivo.Oportunidad de la entrega, donde la entrega de

materiales y productos se realizan en el tiempo correcto y

lugar preciso, y que la empresa pueda obtener los beneficios

deseados.La seguridad en su manejo, tanto para los

trabajadores como para la empresa y sus instalaciones, se

deben conocer muy bien los peligros a que se está

expuesto a la hora de trabajar y saber actuar ante

ellos.

Mediante un buen sistema de manejo de materiales se

logra reducir costos de producción y una eficiente

conducción de los materiales y productos. Sus objetivos

primordiales son:

OBJETIVOS Y PRINCIPIOS DEL MANEJO DE

MATERIALES

El objetivo fundamental del manejo de materiales es

reducir el costo de producción, mediante una eficiente

conducción de los materiales y productos, de manera

más específica, sus propósitos

son:

a) Aumentar la eficiencia del flujo de los

materiales y productos, asegurando la disponibilidad de estos

cuándo y dónde se necesiten.b) Reducir el costo del movimiento de los

materiales.c) Mejorar la utilización de las

instalaciones.d) Mejorar las condiciones de seguridad y de

trabajo.e) Facilitar el proceso de

manufactura.f) Incrementar la productividad.

El Material Handling Institute definió diez (10)

principios fundamentales para el manejo de materiales

(concepción, análisis y

operación):

1. Planificación. Todo el manejo de

material debe ser planificado de acuerdo con su necesidad,

objetivos de desempeño y especificaciones funcionales

propuestas antes del inicio de actividades.2. Normalización. De los métodos

de manejo de material, equipamiento, controles y software,

sin perjudicar la flexibilidad y las tasas de

producción necesarias del sistema.3. Trabajo. El manejo de material es igual al

producto de la tasa de flujo del manejo de material (volumen,

peso o cantidad por unidad de tiempo) por la distancia

recorrida.4. Ergonomía. Es importante reconocer

las capacidades y limitaciones humanas, tanto físicas

como psicológicas, para así concebir

métodos de manejo de material y equipamientos seguros

y eficaces.5. Unidad de carga. La unidad de carga debe ser

dimensionada y configurada, de forma tal que satisfaga los

objetivos de flujo de materiales y almacenaje en cada fase de

la cadena de logística.6. Utilización del espacio. Debe ser

realizada de forma que el espacio sea aprovechado

racionalmente, para hacer del sistema de manejo de material

una técnica eficaz y eficiente.7. Sistema. Las actividades de manejo y

almacenaje deben ser totalmente integradas, para crear un

sistema operacional ordenado, que englobe la

recepción, inspección, almacenaje,

producción, montaje, embalaje, selección,

expedición, transporte y manejo de

devoluciones.8. Automatización. Las operaciones de

manejo de material deben ser mecanizadas o automatizadas,

siempre que sea posible, para así aumentar la

eficacia, capacidad de respuesta, uniformidad y

previsibilidad del sistema y reducir costos operacionales,

eliminando el trabajo manual repetitivo y potencialmente

inseguro.9. Medio ambiente. El impacto en el medio

ambiente y el consumo de energía deben ser

considerados como aspectos relevantes en el proyecto y

selección de equipamientos y de sistemas de manejo de

materiales, a fin de preservar los recursos naturales y

minimizar los posibles efectos negativos en el medio

ambiente.10. Costo del ciclo de vida. El análisis

económico debe considerar el ciclo de vida de todos

los sistemas resultantes del manejo de material, incluidos

todas los gastos desde de adquirir un nuevo método o

equipamiento de manejo, hasta la eliminación o

sustitución.

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |