Página anterior Página anterior |   Voltar ao início do trabalho Voltar ao início do trabalho | Página seguinte  |

CLIFFORD (1985, p. 306), sugere que o café Arábica difere do café Robusta em um ou mais fatores, tais como: produção de vapor (CO2), expansão de vapor (CO2), retenção de vapor (CO2) e resistência da parede celular ao stress imposto pela expansão gasosa.

A composição dos gases liberados do café torrado e moído esta apresentado na Tabela 11. O dióxido de carbono constitui, aproximadamente, 8% dos gases que deixam o torrador. Compostos contendo nitrogênio e oxigênio provenientes do ar em excesso e do próprio café constituem o restante a porcentagem dos gases.

MOREIRA, TRUGO & DE MARIA (2000) enumeram diversos voláteis, entre eles, fenóis, álcoois e ácidos carboxílicos. Estes últimos estariam associados a um aumento da acidez do café durante a estocagem.

O aroma do café é, portanto, uma mistura extremamente complexa, pois o café possui mais compostos voláteis do que qualquer outro alimento.

Tabela 11 – Composição centesimal aproximada dos gases liberados do café torrado e moídoa.

|

% (v/v) |

|

Dióxido de carbono (CO2) |

87.0 |

|

Monóxido de carbono (CO) |

7.3 |

|

Gases nitrogenados |

5.3 |

a Adaptado de CLARKE, 1987, p.76.

3.13. Variação de características físicas e químicas de café durante a torra

3.13.1. Características físicas

A qualidade final da bebida café, intrinsecamente relacionada à composição dos grãos torrados é influenciada pelas características da matéria-prima e pelas condições de processamento pós-colheita. No entanto, existe enorme carência de conhecimentos que permitam o estabelecimento de uma correlação entre as características da matéria-prima, os parâmetros de processo e a qualidade do produto.

O volume quanto à perda de massa dos grãos aumentam durante a torra, diminuição da densidade aparente e de grãos ao longo da torra, em decorrência do aumento de volume e da redução simultânea de massa dos grãos. Dessa forma, estas características apresentaram potencialidade de correlação com a qualidade da bebida.

3.13.2. Características químicas

A composição química do café depende da espécie e da variedade em questão e também de outros fatores como práticas agrícolas, grau de maturação do fruto do café e condições de estocagem (TOCI, 2004).

Volume, densidades aparente dos grãos, perda de massa dos grãos, composição química e pH do extrato aquoso de café, são algumas características do café. Durante processo de torrefação acontece: i) a concentração de cafeína permanece constante; ii) a razão trigonelina, ácido-5-cafeiolquínico (5-ACQ)/cafeína permanece constante durante a fase de secagem e diminui a uma taxa constante durante a fase de pirólise; e iii) a razão trigonelina/cafeína diminui após o ponto de pH mínimo ser atingido.

A tabela 12 mostra as normas das características físicas e químicas exigidas para um café torrado pela BRASIL-ANVISA (1999).

Tabela 12 – Características físicas e químicas do café

|

Umidade, em g/100g |

Máximo de 5,0% |

|

Resíduo mineral fixo, em g/100g |

Máximo 5,0% |

|

Resíduo mineral fixo, insolúvel em ácido clorídrico a 10% v/v, em g/100g |

Máximo 1,0% |

|

Cafeína, em g/100g |

Mínimo 0,7% |

|

Cafeína para o produto descafeinado, em g/100g |

Mínimo 20,0% |

|

Extrato aquoso em g/100g |

Mínimo 25% |

|

Extrato aquoso para o produto descafeinado, em g/100g |

Mínimo 20,0% |

|

Extrato etéreo, em g/100g |

Mínimo 8,0% |

|

Impurezas (cascas e paus), em g/100g |

Máximo 1,0% |

Fonte: BRASIL-ANVISA, 1999.

3.14. Características da infusão em função do ponto de torra e da moagem do café

Os graus de moagem do café são definidos industrialmente como grosso, médio e fino, seguindo estritamente as recomendações dos fabricantes de moinhos, sem, no entanto, ter embasamento suficiente para correlacionar as características do processo com a composição química e a qualidade final do produto. Na prática, o método de filtração ou extração é que irá definir as características de moagem do pó de café. Essas características estarão, portanto, direcionadas para o preparo da bebida, sendo para percolador, filtro, vácuo ou expresso (Tabela 13).

Tabela 13 – Parâmetros e características da infusão em função do ponto de torra e da moagem do café.

|

Ponto de torra |

Moagem média |

Moagem grossa |

|

Claro |

Bebida fraca |

Bebida mais fraca |

|

Médio |

Bebida ideal |

Bebida fraca |

|

Escuro |

Bebida mais forte |

Bebida forte |

Transcrito de ABIC, 2000.

O processo de torrefação será decisivo para a composição do produto final. Neste processo estão envolvidas complexas reações de pirólise, bem como de condensação, originando produtos degradativos a partir de diversos precursores, como proteínas, carboidratos, compostos fenólicos e nitrogenados de menor massa molecular e, concomitantemente, verifica-se a formação de pigmentos de elevada e variável massa que, no seu conjunto, formarão as características específicas da bebida do café (TRUGO, 1986).

As condições de torrefação que envolvem a associação de tempo da temperatura de torrefação serão determinantes para as características aromáticas de sabor e cor do produto final (Tabela 14).

Tabela 14 – Associação da temperatura e tempo com o grau de torrefação.

|

Grau de torrefação |

Tempo de torrefação (em mim), a 2050C |

|

Clara |

7 |

|

Média |

10 |

|

Escura |

13 |

|

Muito escura |

19 |

Transcrito de TRUGO, 1984a, p. 62.

3.15. Descrição do processo

A maioria das máquinas artesanais de torrefação funcionam a gás. Durante o processo atingem-se temperaturas de cerca de 290º C. Nos primeiros cinco minutos, a temperatura elevada consome qualquer umidade que tenha sido libertada. A partir daí, as umidades residuais são forçadas a desaparecerem dos grãos (o que provoca o som de explosões ou de crepitações). Seguidamente, ao atingirem uma temperatura aproximada de 200º C, os grãos começam a apresentarem-se castanho-escuros, sendo nesta fase que os óleos começam a emergir à superfície. Este processo denomina-se decomposição por pirólises. A partir deste momento, o torrador terá de tomar decisões cruciais, uma vez que se os grãos forem deixados por muito tempo ficarão arruinados (BICAFE, 2004).

Os equipamentos de maiores dimensões fazem circular os grãos no interior de um tambor até à altura de um parafuso. Quando os grãos atingem a extremidade desse parafuso significa que o processo encontra-se concluído. Esta espécie de maquinaria exige um investimento financeiro elevado e só é recomendado quando existem grandes quantidades de café para torrar.

Existem ainda pequenos equipamentos de torrefação que utilizam os denominados torradores de café. Este equipamento muito básico consiste em um tambor que gira na horizontal e abaixo do qual se encontra o lume e uma ventoinha para afastar fumos e cheiros.

Habitualmente, os pequenos retalhistas utilizam torradores de café de doze quilos, enquanto os amadores e os retalhistas preocupados com o frescor do café utilizam freqüentemente pequenos torradores de café instalados sobre o balcão das suas lojas.

É muito importante que os grãos sejam mantidos em movimento durante o processo de torrefação. Esse movimento assegura a uniformidade da torra e impede que a fornada queime, o que poderia incendiar a própria fornada. Quando os grãos são retirados do torrador de café, são arrefecidos de preferência ao ar, embora por vezes se utilize água. Quanto mais rapidamente estiver concluído o arrefecimento, melhor será a qualidade do produto final, uma vez que os grãos torrados continuam a cozinhar à medida que vão arrefecendo.

A única terminologia universal usada entre os torradores de café, são as palavras baixa, média e elevada ou, por vezes, ligeira, média e escura; estas palavras têm significados diferentes para pessoas diversas (BICAFE, 2004).

Embora não existam quaisquer razões para que não se misturem grãos de torrefação "baixa" com grãos de torrefação "escura", deve-se ter presente que alguns tipos de torração são desapropriados para determinados tipos de café. Da mesma forma que cada tipo de café apresenta elementos específicos que o caracterizam e demarcam dos demais tipos de café, também distintos graus de torrefação de acordo com as particularidades do café a torrar irão realçar ou atenuar alguns dos seus elementos característicos. Por exemplo, a perda das características individuais do café etíope seria inevitável se os grãos fossem torrados em "elevada" (o mesmo sucederia com os grãos Yauco, Selecto ou Kona); já os grãos mexicanos adquirem uma doçura agradável quando torrados em "escura"; enquanto que os grãos de Antigua guatemaltecos mantêm a sua acidez e sabor a fruta quando torrados em "escura", os cafés de Sumatra perdem a acidez. No entanto e geralmente, quanto mais escura for a torrefação, melhor será a qualidade do café salientando as suas verdadeiras características (BICAFE, 2004).

3.16. Caracterização e obtenção da matéria-prima

Degomagem do fruto de café

Nessa etapa ocorre a remoção da mucilagem do grão de café despolpado que poderá ser feita por fermentação natural ou por meios mecânicos através de equipamentos denominados degomadores.

Na degomagem natural ocorre principalmente a fermentação lática (acelerada por leveduras e bactérias) e, em menor escala, fermentação acética e pútrida. No processo verifica-se o aumento da temperatura e da acidez (pH 4-4,5). O tempo varia de acordo com o volume da massa em fermentação. Ela se completa, geralmente, em 18 a 24 horas, sendo mais rápida quando efetuada sem água. Quanto mais lenta e demorada a fermentação, maior será a acidez do café (CHEDIAK, 2003).

A degomagem mecânica é realizada em equipamentos especiais denominados Degomadores. O equipamento produz atrito entre os grãos e contra a sua parede, e pela injeção de água sob pressão. A retirada da mucilagem dificilmente é perfeita, aparecendo na torração, grãos com uma película prateada escurecida "pergaminho", o que indica ter havido caramelização de açúcares e, portanto, uma torração "não característica" de despolpados.

Após a lavagem, o café deverá ser encaminhado ao terreiro, para a secagem. Mesmo empregando-se secadores mecânicos, a sua esparramação prévia no terreiro é recomendável, pois a água envolvente deverá ser eliminada antes de entrar para o secador. A secagem é uma operação importante que se realiza de forma inadequada, podendo causar sérios prejuízos ao cafeicultor.

No fim da secagem os montes podem ser esparramados por algumas horas, em dia de sol quente, para ser recolhido às tulhas. O ponto ideal de secagem é medido com o auxílio de aparelhos chamados determinadores de umidade de grãos. Normalmente o teor de umidade do café despolpado e lavado é de 50 a 52% e, ao final da secagem, deve conter entre 12 e 15%.

Beneficiamento do café despolpado

Pelo beneficiamento cuidadosamente executado, são eliminados os defeitos que, por quaisquer circunstâncias, não o tenham ocorrido nas operações anteriores. O beneficiamento se processa nas seguintes operações:

Limpeza: consiste na retirada das impurezas leves, terra e torrões, através de chapas crivadas, na bica de jogo e das impurezas mais pesadas no catador de pedras.

Descascamento: Nesta operação podem aparecer defeitos, como excesso de grãos quebrados ou de marinheiros (cafés não descascados), corrigidos por meio de regulagem adequada do descascador, de acordo com especificação do fabricante. Observa-se que grãos muitos secos darão também excesso de quebrados.

Classificação: é a operação final na fazenda, que ocorre no classificador, máquina constituída por um conjunto de peneiras e colunas de ventilação, de modo a classificá-lo pelas dimensões e forma, bem como separá-lo do café mais leve (café escolha).

Armazenamento do café beneficiado

O café beneficiado, normalmente com teor de umidade em torno de 10 a 12%, é acondicionado em sacos de juta, com peso de 60 Kg, e guardados em armazéns limpos e bem ventilados. Os lotes de café devem ser empilhados separadamente, segundo a sua origem.

Quanto à área necessária ao armazenamento, recomendam as normas técnicas brasileiras, construção de armazéns com pé direito de 6,00 metros de altura e das pilhas não superiores a 4,50 metros de altura. Nessas condições, cada metro quadrado de armazém comporta 35 (trinta e cinco) sacos, estando prevista a área destinada a corredores.

3.17. Processamento

O processamento mais simples dos grãos de café envolve procedimentos como separação de semente, secagem dos grãos, torra e moagem dos grãos secos (Figura 4).

Figura 4 – Processamento do café do fruto à bebida.

Fonte: MORAES, 2002.

Na Figura 4 verifica-se que a produção da bebida do café envolve muito mais que o cultivo e beneficiamento adequados. São igualmente imprescindíveis a torrefação e a moagem ideal para a produção de uma bebida de qualidade.

3.17.1. Etapas do processo

Separação da polpa do fruto do café

Procurou-se comparar decisões relativas aos sistemas de preparo do café, que indicam a produção de café natural comparativamente aos cafés cereja descascado ou despolpado. (BRANDO, 1999; BARTHOLO, 1997).

1) Café natural (natural coffees ou naturals) – é aquele processado por via seca "terreiro" e em que o grão é secado com a polpa e a mucilagem, assim permitindo a transferência do sabor adocicado ao grão. Tipicamente, tal café tem corpo e aroma pronunciados, típico, quase que exclusivamente, dos cafés do Brasil.

2) Café despolpado ou lavado (washed coffees) – é aquele que em tanto a polpa quanto a mucilagem são totalmente removidas e o pergaminho seca sem elas. São bastante comuns entre os produtores da América Central, México, Colômbia, Quênia e África. Quando bem preparados, apresentam bebida suave, mole ou estritamente mole, com corpo e aroma menos pronunciados que os cafés naturais e cereja descascado.

3) Café cereja descascado (pulped naturals) – é aquele em que a polpa é completamente removida e a mucilagem não é removida ou removida apenas levemente. O pergaminho seca envolvido pela totalidade ou quase totalidade da mucilagem, e assim, em contato com açúcares que conferem sabor doce ao grão, a exemplo do café natural.

O preparo ou beneficiamento do café no campo consiste nas operações que se iniciam com a colheita e transporte até o terreiro. A seguir o fruto será processado por "via seca" ou "via úmida" e posteriormente armazenados.

Obtenção do café verde pela via seca ou via úmida

O café colhido poderá ser conduzido por via seca, resultando nos "cafés de terreiro" ou por via úmida dando origem aos "cafés despolpados". O objetivo de ambas as técnicas é o mesmo, reduzir os 65% de água contidos no fruto para um grau de umidade entre 10% a 12% do contido em um grão de café natural, ou café verde, de primeira qualidade.

No Brasil, a forma predominante de preparo, correspondendo a 95% em média da safra, se dá por via seca cujo fruto é secado juntamente com a casca sendo esta o principal resíduo gerado. No via seca, os cafés são encaminhados para os terreiros ou pré-secadores e secadores, onde são secos integralmente. É o processo de preparo predominante no Brasil, sendo o café brasileiro, por este motivo, reconhecido internacionalmente.

O método via úmida é caracterizado primeiramente pela obtenção de café despolpados, consiste na retirada, o mais rápido possível, da mucilagem, foco de proliferação de microorganismos, prováveis causadores de bebidas de qualidade inferior. A matéria prima para obtenção dos despolpados é o café "cereja", maduro. Por isto a colheita deve ser a mais esmerada possível evitando-se, quanto possível, frutos verdes, secos, etc.

Análise da umidade do café verde

A umidade do grão verde é determinada quando a matéria-prima é recebida na fábrica. Se a umidade estiver fora dos níveis de aceitação (10 a 12%), o lote será rejeitado.

A ANVISA regulamenta que a análise de umidade do café deve ser feita pelo método Karl Fischer segundo as normas analíticas do Instituto Adolfo Lutz, (2004). A avaliação da identidade e qualidade deve ser realizada de acordo com os planos de amostragem e métodos de análises adotados pelo Ministério da Saúde.

Torrefação (Sala operacional)

A primeira etapa: colocar o café verde no elevador de grãos crus, o qual transportará a matéria-prima ao torrador. No torrador o café passa pelo tratamento térmico a uma temperatura de 2000C, num tempo de torra de no máximo 25 minutos para adquirir as características desejadas. Os voláteis provenientes da torra do café são liberados pelo sistema de exaustão do torrador. O torrador funciona a gás (GLP).

Resfriamento do café torrado

Uma vez o café torrado, passará ao sistema resfriador por um sistema de resfriamento através de ar frio por um tempo de 5 minutos. Depois dos grãos torrados e resfriados são depositados por sistema de elevador pneumático no silo para grãos torrados com capacidade para 1350 kg. Os voláteis provenientes do esfriamento dos grãos torrados são liberados pelo sistema de exaustão do resfriador.

Moagem e empacotamento

Os grãos torrados e resfriados do silo passam para o conjunto de moagem e diretamente para o empacotamento semi-automático com filtro de ar. A embalagem laminada de 1 kg será selada por uma seladora de mandíbula. CORDEL (2004) é o fornecedor das embalagens para o café torrado e moído.

Estocagem

A estocagem das embalagens do café torrado e moído é feito na sala de estoque da indústria. Um armazém deve possuir, o telhado perfeito, evitando-se goteiras; piso isolado do chão, a fim de ser evitada umidade, boa ventilação, tanto na parte inferior como na parte superior do armazém; revestimento interno bem feito, evitando quanto possível as frestas e facilidade de carga e descarga. Os grãos torrados e moídos devem ser monitorados e armazenados de forma apropriada na fábrica, a fim de evitar contaminações de microrganismos.

Extração comum e bebida

A extração comum para obtenção da bebida do café é feita utilizando-se o café torrado e moído através de água em ebulição e filtração. A extração comum é realizada também para o "teste de xícara".

3.18. Análise de investimento

A análise de investimento desse estudo foi baseada em uma unidade industrial com capacidade para processar 60 kg de café por hora, o que corresponde a uma produção anual de (350 x 260) (Tabela 15). O regime de trabalho proposto foi de 1 turno de 8 horas por dia e 260 dias úteis de trabalho por ano, 2 horas por dia serão reservadas para limpeza dos equipamentos e da área de processamento. Os investimentos necessários para instalação da unidade comercial foram estimados a partir de uma análise econômica realizada para um terreno de 2000 m2, incluindo o galpão (200 m2), área social (100m2) e área de estacionamento.

Tabela 15 – Produção industrial anual e diária

|

Produção anual |

Produção diária estimada |

Dias de trabalho ao ano |

|

1500 sacas de café verde ao ano (cada saca 60 kg) |

350 kg de café (60 kg/hora) |

260 |

Fonte: ATILLA, 2004.

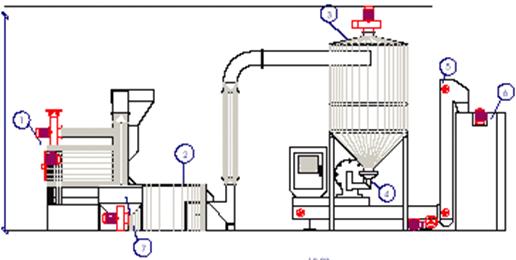

3.18.1. Equipamentos: dados fornecidos pela Industrial Atilla Ltda.

Elevador de grãos crus modelo EA-60

Potência de 3.0 HP.

O Torrador de café modelo TA-60 Capacidade de 60 kg;

Potência necessária de 2.0 HP;

Dimensões (altura 2,60 m, comprimento 1,25 m e largura 1,00 m);

Tempo de torra de 25 minutos;

Alimentação gás GLP, consumo de 2 kg (GLP) por saca (60 kg) de café;

Queimador de gás com controlador manual e automático;

Termostato de controle da temperatura de torra;

Sistema de exaustão e filtração para retirada completa de fumaça e película;

Ignição elétrica do queimador;

Bica de saída em aço inox;

Visor em vidro temperado;

Tubo 200 mm x 1000 mm.

Resfriador de café modelo RA-60

Capacidade de 60 kg;

Potência de 4.0 HP;

Dimensões (altura 1,00 m, diâmetro 1,50 m); Tempo de resfriamento aproximadamente 5 minutos; resfriamento através de ar frio;

Sistema de exaustão e filtração para retirada de fumaça e película;

Tubo 200 mm x 1000 mm, curva 200 x 90°.

Figura 5 – Torrador TA-60 (2.0 HP) / Resfriado RA-60 (4.0 HP)

Cuidados no torrador: não se deve usar chamas ou faíscas para detectar um vazamento de gás, utilizar uma esponja, com água e sabão, se detectado o vazamento abra todas as entradas de ar do ambiente permitindo maior ventilação, chame pessoal especializado.

Silo para grãos torrados modelo SA-30 Capacidade 1350 Kg;

Potência necessária 3.0 HP;

Equipado com elevador pneumático e separador de pedras;

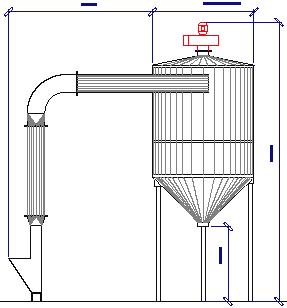

Figura 6 – Silo para grãos torrados modelo SA-60 (3.0 HP)

Conjunto de moagem e empacotamento semi-automático

Potência de 18 HP; Arrastador horizontal;

Elevador vertical;

Filtro de ar;

Empacotadeira semi-automática.

Seladora de mandíbula modelo MDF-25

Equipada com datador de 22 dígitos

Fechamento através de pedal.

A Tabela 16 mostra a capacidade, potencia e custo dos equipamentos utilizados no processamento de torrefação café.

Tabela 16 – Equipamentos necessários para torrefação do café.

|

|

|

|

|

3.0 |

|

|

|

2.0 |

|

|

|

4.0 |

|

|

|

3.0 |

|

|

|

18.0 |

|

|

|

|

Fonte: ATILLA, 2004.

3.18.2. Investimento fixo

O investimento fixo é destinado para aquisição do terreno, unidade produtora, equipamentos e outros (CLEMENTE, 1999).

O terreno tem um custo de R$ 30.000,00 para uma área de 2000m2. O preço de construção do galpão por m2 é de R$ 600,00; (BRASIL-IBGE, 2003). O custo dos equipamentos foi fornecido pela empresa Industrial Atilla Ltda. As instalações referem-se aos gastos com montagem, frete dos equipamentos e técnicos, respectivamente 10%, 3% e 5% sobre o custo total dos equipamentos.

A Tabela 17 apresenta os investimentos descriminados incluindo o capital de giro. Este foi estimado a partir dos custos operacionais.

Tabela 17 – Investimento fixo

|

|

||

|

|

||

|

|

||

|

|

||

|

|

||

|

|

||

|

|

||

|

|

||

1 preço por m2, estimado a partir de dados do IBGE; 2 preço fornecido pelos fabricantes.

3.18.3. Custos de produção

Custos de produção são divididos em custos fixos e os variáveis. O custo fixo é aquele que não depende da produção, já o custo variável está diretamente ligado à produção (Tabela 18).

Para estimativa dos custos operacionais considerou-se 1500 sacas de café/ano a um custo de R$ 200,00 cada saca. A fábrica possui 13 funcionários fixos. Foram feitos os cálculos estimados de água, luz elétrica, gás e embalagens a serem utilizados anualmente. São gastos 2,0 kg de gás GLP / saca de café a ser torrado (60 kg), ou seja, são utilizados anualmente 3000 kg de gás GLP. O custo unitário de produção do café, na escala analisada, foi estimado em R$ 6,72 por kg. Existe uma área de segurança nas instalações da indústria onde é armazenado o gás (GLP).

Não há necessidade de uma subestação de energia elétrica porque o equipamento principal é a gás.

3.18.3.1. Tratamento de resíduos

Como não existem resíduos sólidos durante o processamento de torrefação, não é necessário a construção de uma área para tratamentos de resíduos, porém existam resíduos voláteis, estes são liberados pelo sistema de exaustão e filtração dos equipamentos utilizados.

A água será usada apenas para limpeza dos equipamentos da unidade industrial.

Tabela 18 – Custos de Produção

|

|

|

|

||

|

|

|

|

||

|

|

|

|

||

|

|

||||

|

|

|

|

||

|

|

|

|

||

|

|

|

|

||

|

|

|

|

||

|

|

||||

|

|||||

|

|

|

|

||

|

|

||||

|

|

||||

|

|

||||

|

|

||||

|

|

||||

|

|

||||

1 todos os preços foram cotados no Rio de Janeiro em 2003; * anual;

Para os cálculos da depreciação e manutenção foram considerados 10% do investimento fixo e 10% do preço total de equipamentos.

As despesas gerais, 1% do investimento fixo, englobam gastos tais como vestuário, alimentação dos funcionários e material de limpeza (MARIANO, 2002).

3.18.4. Mão de obra

As Tabelas 19 e 20 descrevem as necessidades de mão de obra direta e indireta. São contratados dez funcionários. Cada equipamento é operador por um técnico. A fábrica conta com a ajuda de três auxiliares e três funcionários para a área de limpeza e três funcionários para a área administrativa da empresa com salários baseados no caderno de emprego do Jornal O Globo de 2003.

Tabela 19 – Necessidades de mão de obra direta

|

|

|

|

|

4 | 500,00 | 2.000,00 |

|

3 | 400,00 | 1.200,00 |

|

3 | 240,00 | 720,00 |

|

10 | 1.140,00 | 3.920,00 |

Fonte: caderno de emprego do Jornal "O globo", (2003).

Tabela 20 – Necessidades de mão de obra indireta

|

|

|

|

|

1 | 1500,00 | 1.500,00 |

|

1 | 1500,00 | 1.500,00 |

|

1 | 1500,00 | 1.500,00 |

|

3 | 4500,00 | 4.500,00 |

Fonte: caderno de emprego do Jornal "O globo", (2003).

3.18.5. Lucro, custo e receita

O preço de venda do café torrado e moído foi avaliado em R$ 8,73 por kg considerando-se o custo unitário de R$ 6,72 por kg e um lucro de 30%. A Tabela 21 mostra os resultados da análise econômica.

Tabela 21 – Projeção de resultados e indicadores econômicos

| Descrição |

|

|

|

|

|

|

|

|

|

707.426,92 | |

|

106.114,04 | |

|

601.312,88 | |

|

544.174,55 | |

|

57.138,33 | |

|

14.284,58 | |

|

42.853,75 | |

|

28.598,35 | |

|

71.452,10 | |

3.18.6. Taxa interna de retorno

No ano zero, o fluxo de caixa é a subtração do investimento total. No ano um é a capacidade de pagamento menos o capital de giro. Do ano dois ao nove será igual à capacidade de pagamento. No ano dez, retorna-se o capital de giro. Com estas considerações a TIR foi estimada em 20% (Tabela 22).

Para a tomada de decisão do investimento foi utilizado como critério o valor da Taxa Interna de Retorno (TIR), considerando-se a taxa de mercado igual a 10%. Neste método, a decisão se o projeto é atrativo financeiramente, é feita comparando-se a TIR com a taxa de mercado (TM). Se TIR > TM (taxa de mercado que é aproximadamente 10 % ao ano), então o projeto é viável, caso contrário, o projeto será considerado inviável (CLEMENTE, 1999).

Tabela 22 – Estimativa da TIR|

Ano |

Fluxo de caixa |

|

0 |

-285983,50 |

|

1 |

45453,60 |

|

2 |

71452,10 |

|

3 |

71452,10 |

|

4 |

71452,10 |

|

5 |

71452,10 |

|

6 |

71452,10 |

|

7 |

71452,10 |

|

8 |

71452,10 |

|

9 |

71452,10 |

|

10 |

97450,60 |

|

TIR |

20% |

Embora acima da taxa de mercado (10-15%) a taxa interna de retorno de 20% não é considerada muito atraente. Para melhorar a performance do investimento propõe-se aumentar a carga de trabalho de 8 horas para 16 horas diárias (2 turnos). Neste caso a TIR foi estimada em 32% aumentando a competitividade do empreendimento.

Tabela 23 – Segunda estimativa do TIR

|

Ano |

Fluxo de caixa |

|

0 |

-285983,50 |

|

1 |

78991,49 |

|

2 |

104989,99 |

|

3 |

104989,99 |

|

4 |

104989,99 |

|

5 |

104989,99 |

|

6 |

104989,99 |

|

7 |

104989,99 |

|

8 |

104989,99 |

|

9 |

104989,99 |

|

10 |

130988,49 |

|

TIR |

32% |

No Brasil e no mundo existe um mercado gigantesco para consumo de café. O Brasil é o maior produtor mundial de café, possuindo indústrias qualificadas de torrefação de café as quais vem se adequando às exigências do mercado mundial.

O estudo sobre os investimentos necessários para a instalação de uma unidade comercial de café foram estimados a partir de uma análise econômica realizada para uma capacidade de 60kg/h e um terreno de 2000m2, incluindo o galpão e área de estacionamento. O investimento total foi avaliado em R$ 285.983,50, com uma taxa interna de retorno economicamente de 20%. Este valor pode atingir 32% uma vez dobrada a produção diária.

Considerando que a viabilidade econômica do presente estudo é interessante do ponto de vista de mercado, que o Brasil é o maior produtor de café no mundo, há necessidade de criar incentivos aos futuros produtores, onde o governo participa com um papel importante, para assim, aumentar a demanda de consumo de café e nos colocar em boa posição na produção de café torrado.

Conhecer na prática os parâmetros do processamento de torrefação de café que podem melhorar a qualidade do produto final;

Dobrar a carga horária de trabalho para obter maior lucro da empresa.

A Dios por darme la madre mas linda de este mundo.

AGRADECIMENTOS

Aos meus amados pais, Angela e Eugenio, que com palavras e amor me transmitiram segurança e conforto em todos os momentos, minha eterna gratidão.

Ao meu irmão Eugenio pelo carinho e paciência.

A minha querida avó Mima, meus primos, tios e tias pelo afeto de sempre.

Aos professores Suely Freitas e Jorge Messeder pela ajuda e sabedoria.

Aos amigos, em especial a Juliana, Mariana, Carolina, Annette, Leonardo, Michel, Ricardo, Tiago, Jesus, Walderson, Cassiano, Walter, Gisele, a Lu e Luciana pela amizade e por tudo que vivemos.

A todos que não menciono, mas que acreditaram em mim.

Autor:

Edwin Ariel Segura Gonzalez

edwinariels[arroba]msn.com

UNIVERSIDADE ESTÁCIO DE SÁ

Rio de Janeiro

2004

Trabalho de Projeto Final apresentado à Universidade Estácio de Sá como requisito parcial para a obtenção do grau de Bacharel em Engenharia de Alimentos.

ORIENTADOR: Prof. MSc. Bernardo de Sá Costa

Página anterior Página anterior |   Voltar ao início do trabalho Voltar ao início do trabalho | Página seguinte  |

|

|

|