Metalurgia. Procesamiento de Minerales. Como realizar una evaluación técnica en circuito industriales de Molienda y Clasificación (página 2)

nción de distribución utilizar, maneras de

determinar el F80, P80, carga circulante, D50, eficiencia de

clasificación y balance de materiales en el circuito

EVALUACIÓN DE CIRCUITOS INDUSTRIALES DE

MOLIENDA–CLASIFICACIÓN Para realizar la

evaluación de un circuito de molienda y

clasificación, se procede de la siguiente manera: (el

orden no es riguroso) 1. Determinar el circuito a evaluar, luego

graficar el Flowsheet; indicar todos los equipos que conforman

dicho circuito, como molinos, ciclones, bombas y equipos

auxiliares, en dicho grafico indicar el sentido de los flujos y

puntos de adición de agua 2. Determinar y fijar

previamente los puntos de muestreo; alimentos y descargas de los

molinos, entradas y salidas de los ciclones (feed, overflow y

underflow). Si ocurre un cambio de dilución en un

producto, se debe muestrear antes y después del ingreso de

agua a fin de establecer la variación del porcentaje de

sólidos de la pulpa 3. Fijados los puntos de muestreo

realizar cortes cuidadosos en cada punto considerando que luego

del muestreo se debe realizar el análisis

granulométrico, y la determinación de las

gravedades especificas de la muestra, puede ser por el

método de la fiola 4. Para realizar el análisis

granulométrico, la muestra debe ser homogenizada y

cuarteada, dicho análisis granulométrico, debe

realizarse por lo menos con 8 mallas de una serie conocida, lo

importante es conocer la abertura de la malla en micrones 5. En

cada corte del muestreo medir las densidades en los diferentes

puntos para determinar el % de sólidos para el balance de

flujos. También el % de sólidos puede ser

determinada pesando la cantidad de pulpa que fue extraída,

filtrando y secando, pesando el sólido seco se determina

dicho valor, dividiendo el peso seco con el peso de la pulpa

inicial, con dicho dato determinar la densidad y comparar 6.

Durante la realización del muestreo tomar los amperajes de

los molinos y bombas en operación, también es

necesario conocer las características del motor

eléctrico tales como: voltaje, cos Ø, HP y Amperaje

nominal 7. Es necesario obtener las características de los

molinos; diámetro, longitud y RPM normal. Medir la altura

de bolas o barras para determinar el % de bolas o barras ocupada

en el interior del molino. De misma manera obtener

información de los ciclones tales como: diámetro

del ciclón, ápex y vóltex, presión de

entrada PSI 8. Una vez obtenidos estos datos proceder ha realizar

los cálculos respectivos utilizando los modelos

matemáticos que muestran posteriormente A.

EVALUACIÓN EN LOS MOLINOS Las muestras obtenidas de la

alimentación y producto de los molinos, filtrar y secar,

mediante cuarteos sucesivos obtener muestras de 500 a 800 gramos.

Cuando en la muestra contiene partículas mayores de

½” tomar muestras de 5 a 8 kilos dependiendo del

tamaño máximo, esto sobre todo ocurre en la

alimentación fresca al circuito. También dicha

muestra hacer secar para determinar el % de humedad; con dichas

muestras realizar el análisis granulométrico con

las mallas disponibles Obtenidos los pesos de las muestras en las

diferentes mallas, elaborar una tabla que contenga como dato:

malla, abertura en micrones, % peso y % peso acumulado pasante

Ac(-). Con esta data se calcula el F80 y P80; graficando en papel

semilogaritmico, los valores de las aberturas y el Ac(-), si se

desea determinar en forma analítica se debe recurrir a la

interpolación o extrapolación según sea el

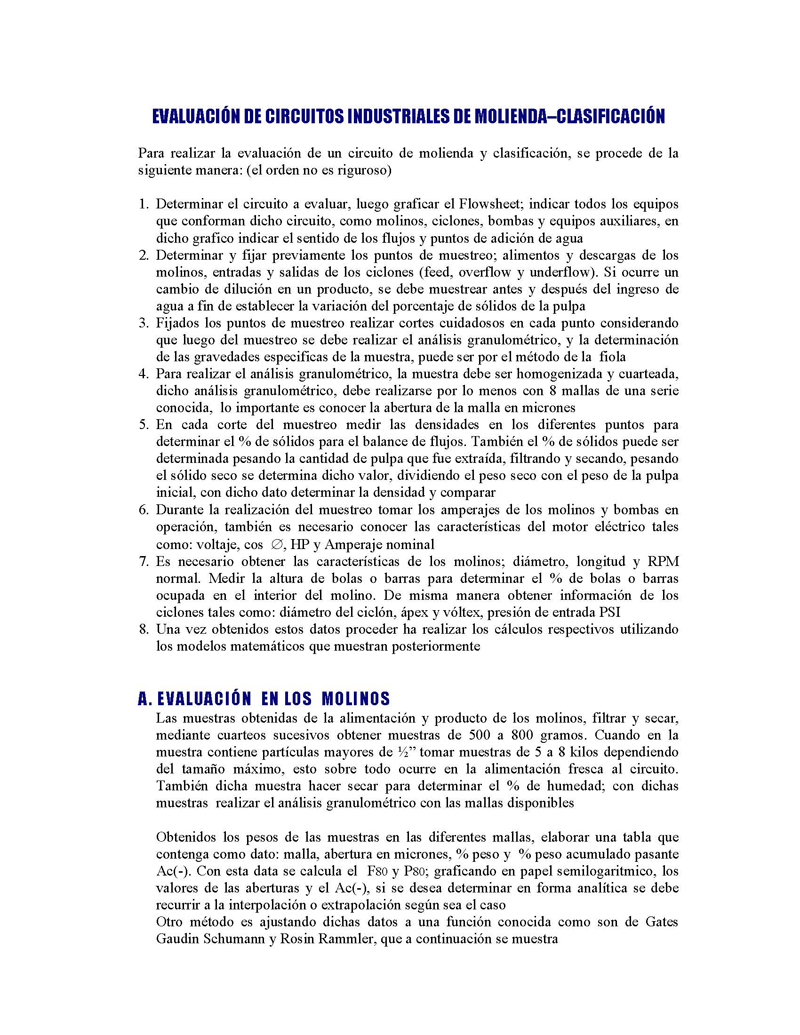

caso Otro método es ajustando dichas datos a una

función conocida como son de Gates Gaudin Schumann y Rosin

Rammler, que a continuación se muestra

– 2 2 r = 2 2 2 2 – k = – x GATES GAUDIN SCHUMANN (G-G-S) m Donde

: Y= % Ac(-), % de acumulado pasante Y= 100 * x K x = k =

Tamaño de las partículas en cada fracción

Tamaño máximo de partícula en la

distribución µ µ Tomando Log e igualando a una

recta m= Pendiente de la recta Log Y = Log 100 + m log X k m

Tamaño M = m *k Y = b + mX medio m+1 m = N S xy S x S y =

Pendiente Varianza s = mk N S x 2 – (S x ) 2 (m +2) * (k+1) 2 b=

Sx Sy – 2 N S x – S x S xy 2 (S x ) = log 100 m k x = D 80 = m Y

100 *k k= m 100 = m 10 10 = m 2-b antilog b 10 b 10 N S xy – S x

S y (N S x – (S x) ) *( N S y – (S y) ROSIN RAMMLER (R-R) =

Factor de correlación N = Numero de datos (Mallas) Y = 100

* ( 1 – e ) x k m Donde : Y x m = = = % Ac(-), % de acumulado

pasante Tamaño de las partícula en cada

fracción Tamaño medio de x, en µ µ

Constante para cada tipo de mineral – x m Gx = % acumulado

retenido, Ac(+) k Gx = 100 * e log ln (100 / Gx) = m log X log k

m ln Gx = – x m * ln e 100 k Y = m X b – ln Gx = x m b= – log k m

100 k k = m antilog (-b) ln 100 = x m Gx k Tomando log X = m ln

100 * k Gx log ln 100 = m log Gx k D 80 = m ln 100 * k 20 Los

valores de m, b, r, s y tamaño medio se determina con los

modelos matemáticos anteriores

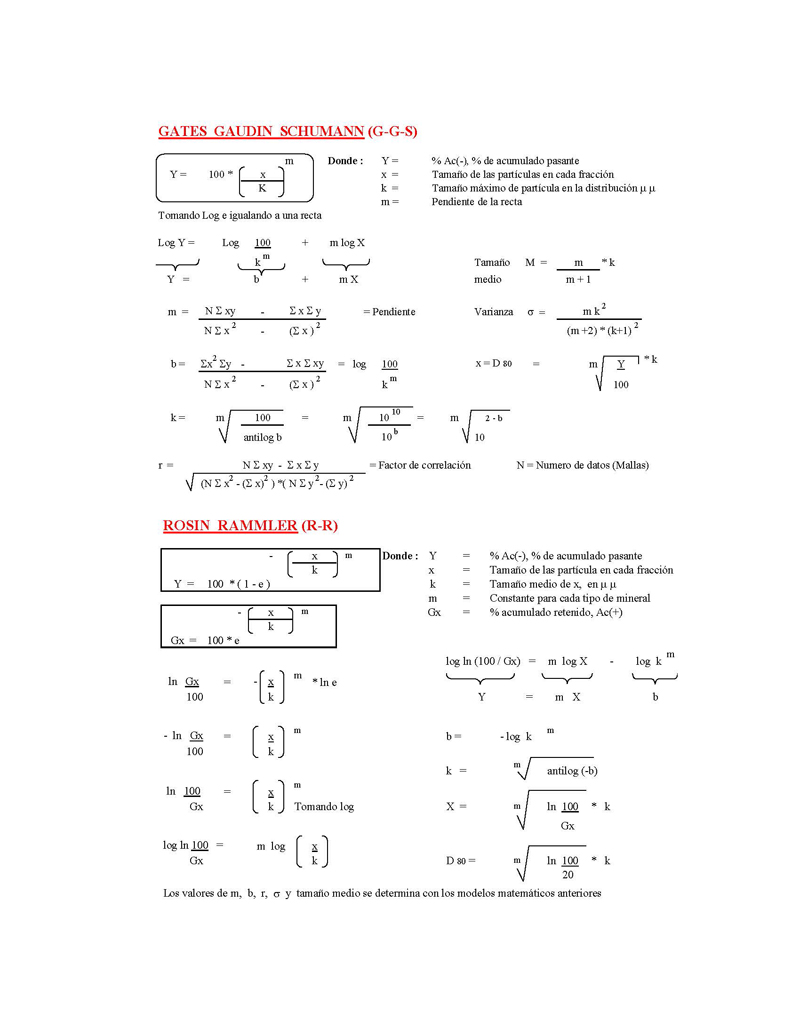

: Los valores de m y b son determinados utilizando la

regresión lineal simple, para ello se recurre a la

función conocida indice(estimación.lineal) de la

hoja de calculo Excel Al utilizar las funciones de

distribución, la correlación debe ser mayor de 0.9

en caso contrario descartar dicha función, a

continuación se muestra los resultados de las funciones

del alimento y producto del molino 12’x 13’

COMPARACIONES F 80 = P 80 = Interp. 1 109 569 G.G.S 1 232 803

R.R. 3 170 554 Molino 12'x 13' Alimento: Rr = 1.95 1.54 5.73

G.G.S R.R. 0.5953 – x 0.3543 %Ac(-) = 100 x 1 792 Y = 100 * ( 1 –

e ) 827 r= 0.9902 r= 0.5980 Producto: G.G.S R.R. 0.4621 – x

0.8556 %Ac(-) = 100 x 1 301 Y = 100 * ( 1 – e ) 317 r= 0.9736 r=

0.9985 Se distingue que la función de G.G.S se ajusta

mejor, y los valores de F80 y P80 son muy cercanos a los

determinados en forma gráfica. Entonces los valores de la

función R.R son descartados. Los demás valores

exhibidos en el Anexos No 01 y 02 son determinados utilizando los

siguientes modelos matemáticos 1. Velocidad Critica, rpm

2. % de velocidad critica, % 3. Velocidad Periférica,

pies/min 4. Consumo de energía, Kw. – h / TMS 5.

Índice de trabajo, Kw. – hr. / TMS 6. Tonelaje

máximo a tratar, TMS 7. Eficiencia del motor Vc = 76,63 /

v D %Vc = {RPM (Normal ) / Vc} *100 Vp = Vc. Pi. D W = (v 3 *I *V

* Cos Ø )/(1000*TMS) Wi = W / (10/ v P80) – (10/ v F80)

Ton. Max. = (0,746 * HP instalado ) / W Ef. Motor = (TMS Prac. /

TMS Máx)*100 Donde: RPM(Normal) : Velocidad de

operación D : Ø Interior del molino, Pies Pi

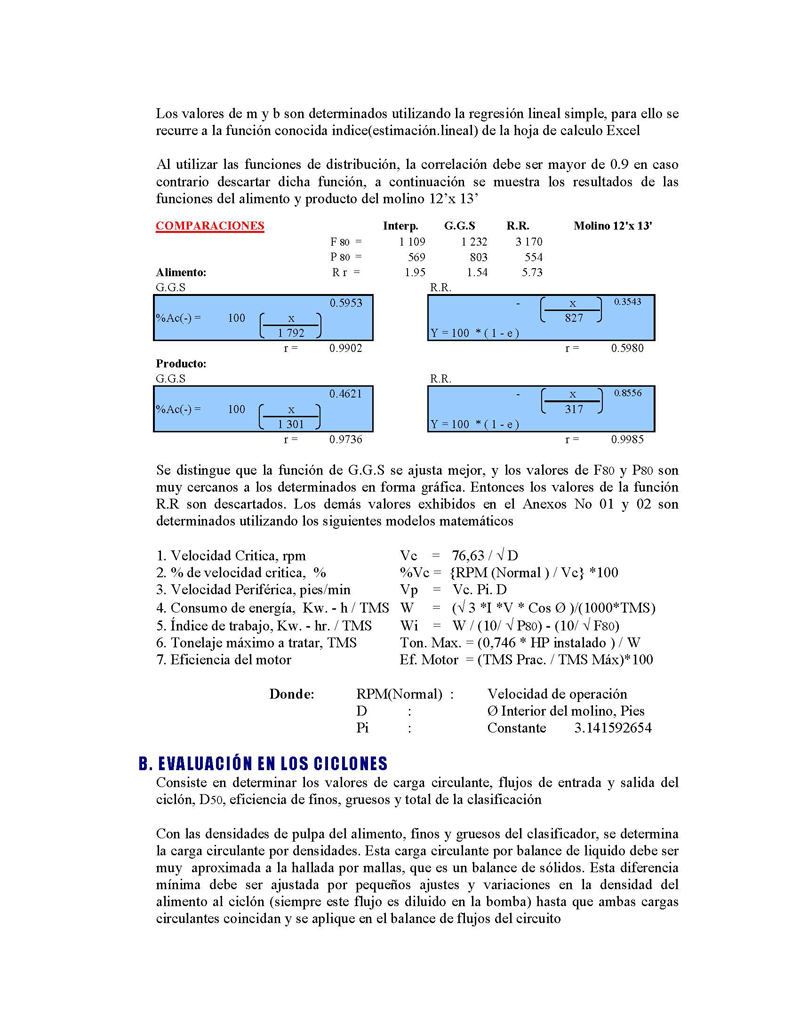

Constante 3.141592654 B. EVALUACIÓN EN LOS CICLONES

Consiste en determinar los valores de carga circulante, flujos de

entrada y salida del ciclón, D50, eficiencia de finos,

gruesos y total de la clasificación Con las densidades de

pulpa del alimento, finos y gruesos del clasificador, se

determina la carga circulante por densidades. Esta carga

circulante por balance de liquido debe ser muy aproximada a la

hallada por mallas, que es un balance de sólidos. Esta

diferencia mínima debe ser ajustada por pequeños

ajustes y variaciones en la densidad del alimento al

ciclón (siempre este flujo es diluido en la bomba) hasta

que ambas cargas circulantes coincidan y se aplique en el balance

de flujos del circuito

Yf Yg 3 Jr@ mínimo es un ajuste estadístico de

datos para que en todas las mallas se obtenga la misma carga

circulante. Se debe dar prioridad a un buen muestreo y

análisis granulométrico; no al ajuste de datos que

cubre errores de muestreo y procedimiento. Si por ejemplo la

carga circulante por mallas es 160% y el Jr mínimo indica

una diferencia de +/- 10 a 20% el trabajo será aceptado,

caso contrario debe ser rechazado y comenzar un nuevo muestreo,

los resultados de los cálculos se muestra en el anexo No

05 Para calcular el valor de D50 simple (Utilizar valores sin

corregir), determinar el %Eo y %Eu; % de partición del

overflow y underflow. Para ello se puede emplear varios

métodos que emplean % en peso, % acumulado, o relacionando

carga circulante & D50, lo importante es que deben arrojar

valores muy cercanos, en caso contrario eliminar el mas disperso.

Estos valores se muestran en el anexo No 03. El D50 calculado es

determinado utilizando la función de Rosin Rammler, ver

anexo No 04 Conociendo el D50, se determina las eficiencias de

finos, gruesos y total, graficando las curvas respectivas y

cortando el valor del D50 se obtiene los valores de Ya, Yf y Yg,

tal como se muestra a continuación (Utilizar el valor de

D50 simple) Ya : 50.00 % Yf : 72.97 % Yg : 35.72 % EFICIENCIA DE

FINOS (Ef) : Ef = Yf*(Ya-Yg) / Ya*(Yf-Yg) Ef = 0.5596 EFICIENCIA

DE GRUESOS (Eg) : Eg = (100-Yg)*(Ya-Yf) / (100-Ya)*(Yg-Yf) Eg =

0.7927 DONDE : Ya % Acumulado pasante del alimento (feed) al

ciclón, para una abertura igual al D50 % Acumulado pasante

del overflow (finos) del ciclón, para una abertura igual

al D50 % Acumulado pasante del underflow (gruesos) del

ciclón, para una abertura igual al D50 EFICIENCIA TOTAL DE

CLASIFICACIÓN ( Et ) = Ef * Eg * 100 Et = 44.36 % C.

BALANCE DE MATERIALES EN EL CIRCUITO El balance de materiales

consiste en rellenar la siguiente tabla D.p m-200 G.e TMS/h %Sol

M /h TH2O/h G.P.M La gravedad especifica (G.e) es determinada en

laboratorio por el método de la fiola, como se muestra es

diferente en los distintos puntos, sobretodo en el ciclón

Para las toneladas por hora (TMS/h) de sólido, si se

conoce la carga circulante, y se sabe que la carga circulante es

igual Underfow/Overflow en peso y que el equilibrio del peso de

rebose es igual al alimento fresco (determinado en la balanza de

la faja), teniendo estas igualdades se completa este dato en

todos los puntos del circuito Porcentaje de sólidos y

densidad de pulpa son datos, con estos y el peso de

sólidos se calcula M3/h y TH2O/h, el agua que se agrega en

la entrada, descarga de los molinos, y en el cajón de la

bomba se determina por diferencia de TH2O/h en la salida y

entrada de dicho punto. La densidad de alimentación al

ciclón fue ajustada teniendo en cuenta la carga circulante

promedio por balance líquido y sólido, los

resultados se muestra en la primera tabla del Anexo No 03, y en

el gráfico del Anexo No 06

==> ==> . Al final se dispone de un circuito balanceado de

flujos muy útil para determinar la capacidad de bombeo de

pulpas y datos tan importantes como el que al dividir el peso de

agua en las arenas entre el peso de agua en el alimento al

ciclón se determina el Bypass o cortocircuito que viene ha

ser la fracción de partículas del alimento que por

su tamaño deberían pasar al rebose pero fueron

arrastradas hacia las arenas por acción del agua. Para la

realización del balance se utiliza los siguientes modelos

matemáticos ==> % S (Mol. Primario) = 100 – % H20 faja

06 Donde: % S = % de sólidos ==> % S = Ge * ( Dp – 1 )

* 100 Dp ( Ge – 1) Dp = Densidad de pulpa, Kg/lt G.e = Gravedad

especifica ==> TM H2O / h = TMS/h * (100 – %S) / % S TM H2O /

h = Toneladas de agua por hora TMS/h = Toneladas secas del

mineral por hora 3 ==> Q (m /h) = (TMS/h + TMH2O /h) / D.p 3

==> Q(m /h) = (TMS/h / G.e ) + TMH20/h 3 ==> Q (GPM) =

4.4033 * Q(m /h) (100 – %S) = % de agua en el punto dado Q =

Caudal de la pulpa m3 /h TMS/h + TMH2O /h = Peso de la pulpa

(TMS/h / G.e ) = Volumen de sólido, m3/h TMH20/h = Volumen

del agua, m3/h ==> TMH20 / h = (100 – % S) = D

(Dilución de pulpa) ==> Dilución = Liquido /

Sólido TMS / h %S Carga Circulante Cc: Despejando se tiene

==> Cc Mallas = ==> Cc Dilución = (f – o) / (u – f )

(Do – Df) / (Df – Du) ==> Df = ( Do + Cc*Du ) / (Cc +1) TMH20

/ h = Df * TMS/ h 3 ==> Q(m /h) = (TMS/h / G.e ) + TMH20/h Df,

Do, Du = Dilución en el alimento, Overflow y underflow Dp,

se calcula con: 3 ==> D p = (TMS/h + TMH20) / Q (m /h) % S =

100 * Peso mineral /( Peso mineral + Peso H20) ==> Dp = 100 .

Ge ==> Dp = Peso pulpa = TMS + TMH20 100 Ge – %S (Ge -1)

Volumen Pulpa TMS/Ge + TMH20 Los datos disponibles deben ser

utilizados para mejorar la eficiencia del proceso en: Aumentar la

capacidad de la planta para una granulometría dada Reducir

el tamaño de partículas para una capacidad

determinada Reducir el consumo de energía de los molinos

El objetivo en las plantas de procesamiento de minerales es

conseguir los niveles óptimos operacionales,

principalmente en los circuitos de molienda y

clasificación. Para hallar estos niveles óptimos

existen dos alternativas, la primera es realizar una

campaña experimental en la misma planta, eventualmente

este método producirá una mejor performance, sin

embargo durante la campaña (que dura un periodo corto o

largo de tiempo), la producción de la planta

sufrirá perdidas cuando la combinación de las

condiciones sean malas. La segunda alternativa esta basado en la

simulación con modelos matemáticos que reflejan en

gran medida los efectos de las condiciones operacionales

CONCLUSIONES La evaluación técnica nos permite

obtener datos de un circuito en operación, realizando

calculas numéricos con esta data determinamos los niveles

de eficiencia de las principales variables que afectan al

proceso, de los equipos que se encuentran involucrados, nos hace

ver en que condiciones están operando. Al analizar los

resultados obtenidos determinamos si estos son los adecuados. Si

no son los adecuados seleccionamos las variables de mayor

influencia para su posterior optimización utilizando una

técnica adecuada ? En un circuito de molienda –

clasificación, generalmente estandarizar las variables de

operación significa tener las densidades de pulpa

estables. Para ello la alimentación del mineral debe ser

constante(con características físicas y

químicas similares), la dosis de agua adecuada

según el requerimiento normal, el equipo en buen estado y

el renuevo de bolas en cantidad y calidad adecuada. Pero las

características del mineral alimentado al circuito no

simple son constantes, esto hace que los demás

parámetros varíen ? La eficiencia de la molienda

– clasificación depende en gran medida de: La

distribución de tamaño en la alimentación,

Volumen de carga moledora y su distribución en

tamaño, Cambios en las características del mineral,

Distribución de tamaño de los productos del molino

y Eficiencia de la clasificación ? La clasificación

es una operación primordial, principalmente cuando el

producto tiene especificaciones estrictas de tamaño. El

objetivo de la operación de clasificación en el

circuito cerrado es hacer más eficiente el proceso de

molienda y asegurar que el producto de la operación este

bajo un determinado tamaño recirculando hacia el molino

las partículas de mayor tamaño BIBLIOGRAFÍA

1. ATRES HIDALGO FERNANDO y SOTO FLORES JOE. Curso Taller

Técnicas Matemáticas Aplicadas al Balance de

Materia. Arequipa 1998. 2. LYNCH A. J. Circuitos de

Trituración y Molienda de Minerales. Universidad

Queensland, Brisbane Quid. Australia. Editorial Rocas y Minerales

1980 Arturo Soria 166 Madrid – 33. 3. G. KELLY ERROL. J.

SPOTTISWOOD DAVID. Introducción al Procesamiento de

Minerales. Editorial Noruega Limusa. 1992. 4. SEPULVEDA E. JAIME,

GUTIERREZ R. LEONEL. Dimensionamiento y Optimización de

Plantas Concentradoras mediante Técnicas de

Modelación Matemática. Centro de

Investigación Minera Metalúrgica. Chile 1992. 5.

MANZANEDA CABALA JOSE. Procesamiento de Minerales. Nueva

Edición Ediciones UNI. Lima – Perú

2001.

%AcumuladoPasanteAc(-) µ (1) ANEXO No 01 MOLINO DE BARRAS

NORBERG 13' x 20' 8" Diámetro, pies Longitud, pies RPM

Normal Lift Angle, (°) % de humedad Alimento, TMH/hr HP,

Motor Voltaje del motor, voltios Factor de potencia, Cos Ø

Amperaje, Motor nominal 13.0 20.8 13.0 25.0 3.5 167.0 1500.0

4150.0 0.8 140.00 Velocidad critica Velocidad periférica,

pies/min % Velocidad Critica Radio de reducción Consumo de

Energía, Kw-h/TMS Índice de trabajo, Kw-h/TMS

Tonelaje máximo tratar Eficiencia del motor

eléctrico % Nivel de barras Amperaje, práctico

21.25 868.00 61.36 13.96 4.10 19.80 272.70 59.10 30.00 115.00

TABLA N° 01 Mesh Micrones Mid-Size (1) ALIMENTO % Peso %

Ac(-) % Ac(-) g 1.05 25400 21997 0.00 100.00 100.00 0.742 19050

15554 16.01 83.99 60.51 (2) PRODUCTO 0.525 0.371 3 12700 9500

6700 10984 7978 5641 16.79 18.33 8.61 67.20 48.87 40.26 52.12

46.83 41.18 % Peso % Ac(-) % Ac(-)g 4 6 8 10 14 20 28 35 48 65

100 150 200 270 400 4750 3350 2360 1700 1180 850 600 425 300 212

150 106 75 53 38 3989 2812 2003 1416 1001 714 505 357 252 178 126

89 63 45 32 9.49 5.16 2.35 2.63 1.71 1.33 1.36 1.33 0.16 2.66

1.39 1.24 1.08 1.12 0.78 30.77 25.61 23.26 20.63 18.92 17.59

16.23 14.90 14.74 12.08 10.69 9.45 8.37 7.25 6.47 36.28 31.90

28.04 24.85 21.72 19.25 16.93 14.92 13.12 11.54 10.16 8.94 7.87

6.93 6.13 0.00 1.26 2.04 7.66 10.60 9.84 9.52 8.14 8.22 9.08 5.24

4.32 3.58 3.64 2.58 100.00 98.74 96.70 89.04 78.44 68.60 59.08

50.94 42.72 33.64 28.40 24.08 20.50 16.86 14.28 100.00 119.49

101.74 87.51 74.01 63.66 54.25 46.31 39.46 33.65 28.71 24.48

20.88 17.81 15.28 -400 27 6.47 14.28 TMS/hr 161.16 F80 17 437 40

659 P80 1 249 1 398 GRAFICO No 01: DISTRIBUCIÓN POR

TAMAÑO ALIMENTO Y PRODUCTO 100 80 60 40 20 0 10 100 1000

10000 100000 Tamaño de Partícula, Micrones ALIMENTO

(2) PRODUCTO

%AcumuladoPasanteAc(-) µ ANEXO No 02 MOLINO DE BOLAS

NORBERG 12' x 13' Diámetro, pies Longitud, pies RPM Normal

Lift Angle, (°) Alimento, TMH/hr HP, Motor Voltaje del motor,

voltios Factor de potencia, Cos Ø Amperaje, Motor nominal

12.0 13.0 16.1 25.0 247.7 1500.0 4160.0 1.0 140.00 Velocidad

critica Velocidad periférica, pies/min % Velocidad Critica

Radio de reducción Consumo de Energía, Kw-h/TMS

Índice de trabajo, Kw-h/TMS Tonelaje máximo tratar

Eficiencia del motor eléctrico % Nivel de barras Amperaje,

práctico 22.12 833.95 72.78 1.95 2.82 23.75 396.61 62.46

30.00 100.00 TABLA N° 02 Mesh Micrones Mid-Size (1) ALIMENTO

% Peso % Ac(-) % Ac(-) g (2) PRODUCTO % Peso % Ac(-) % Ac(-)g 4

4750 3989 0.00 100.00 100.00 6 8 10 14 20 28 35 48 65 100 150 200

270 400 3350 2360 1700 1180 850 600 425 300 212 150 106 75 53 38

2812 2003 1416 1001 714 505 357 252 178 126 89 63 45 29 1.07 2.07

5.87 9.03 9.87 10.10 9.90 4.87 16.10 8.23 5.20 3.40 2.73 1.63

98.93 96.87 91.00 81.97 72.10 62.00 52.10 47.23 31.13 22.90 17.70

14.30 11.57 9.93 145.11 117.79 96.90 77.97 64.14 52.13 42.45

34.50 28.06 22.84 18.57 15.12 12.29 10.08 0.00 0.24 0.95 3.71

5.65 8.01 9.03 11.73 11.96 10.36 6.78 7.39 4.01 3.11 100.00 99.76

98.81 95.10 89.45 81.44 72.41 60.68 48.72 38.36 31.58 24.19 20.18

17.07 100.00 131.69 113.17 95.60 82.15 69.93 59.63 50.77 43.24

36.85 31.39 26.75 22.78 19.54 -400 9.93 17.07 TMS/hr 247.72 F80 1

109 1 232 P80 569 803 GRAFICO No 02: DISTRIBUCIÓN POR

TAMAÑO ALIMENTO Y PRODUCTO 100 80 60 40 20 0 10 100 1000

10000 Tamaño de Partícula, Micrones (1) ALIMENTO

(2) PRODUCTO

Ac(-)AcumuladoPasante 1 2 µ 4 ANEXO No 03 BALANCE y D50 DE

LOS CICLONES PRIMARIOS D20 3 DESCRIPCIÓN Densidad G.e %

TMS/h TH2O/h Dilución M /h G.P.M pulpa Sólidos

Sólidos Sólidos Agua Pulpa Pulpa Alimento 13'x

20'8" Kg/lt 2.85 96.50 161.16 5.85 —- 62.39 274.72 H2O Agregada

—- —- —- —- 26.26 —- 26.26 115.64 Descarga 13'x20'8"

2.180 2.85 83.39 161.16 32.11 —- 88.65 390.36 H2O Agregada —-

—- —- —- 20.77 —- 20.77 91.45 2A Desc. 13'x20' + H20 3

Descarga 12' x 13' 4 Alimento ciclón * H2O B. Ash 4A

Alimento ciclón (r) 5 Underflow ciclón 1.956 2.130

2.030 2.040 1.940 2.320 2.85 3.50 3.12 —- 3.12 3.50 75.30 74.27

74.67 —- 71.33 79.66 161.16 247.72 408.87 —- 408.87 247.72

52.87 85.81 138.68 25.69 164.38 63.27 —- —- —- —- 0.402

0.255 109.42 481.81 156.59 689.50 269.73 1187.71 25.69 113.13

295.43 1300.85 134.05 590.25 H2O agregada —- —- —- —-

22.54 —- 22.54 99.25 6 Overflow ciclón 1.680 2.93 61.45

161.16 101.11 0.627 156.11 687.39 Total de agua agregada = 95.26

3 m /h Cc. Dilución = Cc. Mallas = 1.54 1.537 Prom. TABLA

N° 03 MALLA Abert Abert (4) Alimento (M) (5) Underflow (6)

Overflow C. Circ TYLER Prom % Peso % Ac(-) % Peso % Ac(-) % Peso

% Ac(-) U/O 4750 3989 0.00 100.00 0.00 100.00 6 8 3350 2360 2812

2003 0.35 1.05 99.65 98.60 1.07 2.07 98.93 96.87 10 1700 1416

3.22 95.38 5.87 91.00 0.00 100.00 1.055 14 20 28 35 48 65 100 150

200 270 400 1180 850 600 425 300 212 150 106 75 53 38 1001 714

505 357 252 178 126 89 63 45 32 5.26 6.35 7.68 8.78 6.40 15.25

8.99 6.61 4.94 4.52 2.98 90.12 83.77 76.09 67.31 60.91 45.66

36.67 30.06 25.12 20.60 17.62 9.03 9.87 10.10 9.90 4.87 16.10

8.23 5.20 3.40 2.73 1.63 81.97 72.10 62.00 52.10 47.23 31.13

22.90 17.70 14.30 11.57 9.93 0.32 1.27 4.40 7.27 3.47 14.40 9.37

8.40 7.17 7.23 5.10 99.68 98.41 94.01 86.74 83.27 68.87 59.50

51.10 43.93 36.70 31.60 1.173 1.254 1.272 1.277 1.635 1.598 1.658

1.702 1.738 1.782 1.819 -400 17.62 9.93 31.60 Total 100.00 100.0

100.00 Prom. 1.537 Grafico No 03 DISTRIBUCIÓN DEL

ALIMENTO, UNDERFLOW Y OVERFLOW 100 80 60 40 20 0 10 100 Micrones

1000 10000 (4) Alimento (M) COMPARACIÓN DE D50 (5)

Underflow D50 Micrones Plitt (6) Overflow Método

Método R.R D50 & Cc 99.91 = D50 Experimental (Real) 1

106.43 2 99.37 Prom. 100.70 102.17 G.G.S 184.0 R.R 151.0 130.18 =

D50 c Corregido 133.83 = D50 cc Calculado

%Eficiencia = H2 F b – – ANEXO No 04 CALCULO DE LA CURVA

PARTICIÓN, D50 y EFICIENCIA TABLA N° 05 No Malla

Abertura Hidrociclón D-20" Proporción a Eficiencia

Eficiencia Eficiencia Eficiencia X (um) Alimento Underflow

Overflow Descarga Real Real Corregida Calculada f u o Pp. Eo (x)

Eu (x) Ec Ecc 1 4 4750 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 6 8

10 14 20 28 35 48 65 100 150 200 270 400 -400 3350 2360 1700 1180

850 600 425 300 212 150 106 75 53 38 27 0.35 1.05 3.22 5.26 6.35

7.68 8.78 6.40 15.25 8.99 6.61 4.94 4.52 2.98 17.62 1.07 2.07

5.87 9.03 9.87 10.10 9.90 4.87 16.10 8.23 5.20 3.40 2.73 1.63

9.93 0.00 0.00 0.00 0.32 1.27 4.40 7.27 3.47 14.40 9.37 8.40 7.17

7.23 5.10 31.60 0.328 0.508 0.549 0.567 0.591 0.575 0.574 2.098

0.500 0.334 0.559 0.592 0.603 0.612 0.645 0.00 0.00 0.00 2.63

8.18 24.32 35.26 -59.52 47.21 69.38 55.99 59.29 63.56 66.48 63.62

189.81 122.59 113.47 106.96 96.77 81.91 70.23 47.36 65.75 57.04

49.00 42.87 37.66 34.14 35.11 194.94 123.88 114.24 107.36 96.59

80.87 68.53 44.36 63.80 54.59 46.08 39.60 34.10 30.38 31.41 99.10

97.82 95.71 92.06 87.55 81.61 74.82 67.40 59.81 52.38 45.30 38.80

32.92 27.93 23.39 100.00 100.00 100.00 0.642 Constante de

corrección de Eficiencia: Constante 0.054 = Const U/O =

1.651 U/F = 0.623 Cálculo del By-pass " P "= O en

underflow P = %Sf ( 1 – %Su) x U 0.4081 O/F = 0.377 %Sf = 71.33

H2O en Alimentación. %Su ( 1 – %Sf) %Su = 79.66 %So =

61.45 Interpolando 99.91 = D50 130.18 = D50 c Experimental (Real)

Corregido F= O= 427.26 161.16 133.83 = D50 cc Calculado 130.18 U=

266.10 CALCULO DE LA CURVA PARTICIÓN Resultado de la

regresión MODELO DE PLITT: R Cuadrado No de Observaciones

0.8306 10 Ec = 1 – exp [ -0.6931 (x / d50) ^ m ] Linealizando :

Constante Coeficiente X -1.2662 0.5954 = b =m Intersección

eje Pendiente d50(calculado) 133.83 um (Plitt) Log

(-Ln((100-Ec)/100)/0.6931) =m Log ( x ) – m Log (d50) m 0.5954

TABLA N° 05A Y = m X + b = – m log (d 50) d 50 = antilog

(-b/m) Malla Abertura Y X Gráfico No 5 X (um) Y = log

(-ln..Log (abert) CURVA DE PARTICION DEL HIDROCICLON D-20" 4 4750

– 3.6767 100 6 8 10 14 20 28 35 48 65 100 150 200 270 3350 2360

1700 1180 850 600 425 300 212 150 106 75 53 – – 0.6879 0.3778

0.2222 -0.0728 0.1661 0.0565 -0.0500 -0.1381 -0.2206 3.5250

3.3729 3.2304 3.0719 2.9294 2.7782 2.6284 2.4771 2.3263 2.1761

2.0253 1.8751 1.7243 90 80 70 60 50 40 30 20 10 0 Eficiencia Real

Eu (x) Eficiencia Corregida Ec Eficiencia Calculada Ecc d50(real)

= 99.91 Um d50(corregido) = 130.18 Um d50(calculado) = 133.83 Um

400 -400 38 -0.2820 – 1.5798 10 100 Abertura Um (X) 1000

10000

Jr ANEXO No 05 REAJUSTE DE DATOS POR MINIMOS Y CUADRADOS Jr(@)

CALCULO DE LA CARGA CIRCULANTE CON DATOS REALES Malla Abert (4)

Alimento (M) (5) Underflow (6) Overflow C. Circ Tyler µ %

Peso % Ac(-) % Peso % Ac(-) % Peso % Ac(-) U/O 4 6 8 10 14 20 28

35 48 65 100 150 200 270 400 3989 2812 2003 1416 1001 714 505 357

252 178 126 89 63 45 32 0.00 0.35 1.05 3.22 5.26 6.35 7.68 8.78

6.40 15.25 8.99 6.61 4.94 4.52 2.98 100.00 99.65 98.60 95.38

90.12 83.77 76.09 67.31 60.91 45.66 36.67 30.06 25.12 20.60 17.62

0.00 1.07 2.07 5.87 9.03 9.87 10.10 9.90 4.87 16.10 8.23 5.20

3.40 2.73 1.63 100.00 98.93 96.87 91.00 81.97 72.10 62.00 52.10

47.23 31.13 22.90 17.70 14.30 11.57 9.93 0.00 0.00 0.00 0.00 0.32

1.27 4.40 7.27 3.47 14.40 9.37 8.40 7.17 7.23 5.10 100.00 100.00

100.00 100.00 99.68 98.41 94.01 86.74 83.27 68.87 59.50 51.10

43.93 36.70 31.60 0.000 0.488 0.808 1.055 1.173 1.254 1.272 1.277

1.635 1.598 1.658 1.702 1.738 1.782 1.819 -400 17.62 9.93 31.60

TOTAL 100.00 100.00 100.00 1.651 CALCULO DE LA CARGA CIRCULANTE

CON DATOS CORREGIDOS Malla Abert (4) Alimento (M) (5) Underflow

(6) Overflow C. Circ Tyler µ % Peso % Ac(-) % Peso % Ac(-)

% Peso % Ac(-) U/O 4 3989 0.00 100.00 0.00 100.00 0.00 100.00 0 6

8 10 2812 2003 1416 0.56 1.20 3.50 99.44 98.24 94.74 0.94 1.97

5.69 99.06 -0.08 97.09 -0.06 91.40 -0.11 100.08 100.14 100.24

1.65 1.65 1.65 14 20 28 35 48 1001 714 505 357 252 5.58 6.53 7.86

8.86 5.05 89.16 82.63 74.78 65.91 60.86 8.84 9.76 9.99 9.85 5.71

82.56 72.81 62.82 52.97 47.27 0.20 1.20 4.33 7.24 3.98 100.04

98.84 94.51 87.27 83.29 1.65 1.65 1.65 1.65 1.65 65 178 15.39

45.47 16.02 31.25 14.35 68.94 1.65 100 150 200 270 400 126 89 63

45 32 8.78 6.48 4.86 4.46 2.95 36.70 30.22 25.36 20.89 17.94 8.37

5.28 3.45 2.77 1.65 22.88 17.60 14.15 11.38 9.73 9.45 8.45 7.20

7.25 5.11 59.49 51.04 43.84 36.59 31.48 1.65 1.65 1.65 1.65 1.65

-400 TOTAL 17.94 100.0 9.73 100.0 31.48 100.0 4.6 RELACIÓN

ENTRE r y Jr 4.3 4.0 3.7 3.4 1.40 1.45 1.50 1.55 1.60 1.65 1.70

1.75 1.80 1.85 1.90 1.95 2.00 r

1 4 I : I 2 ANEXO No 06 BALANCE DE MATERIALES EN LA

SECCIÓN MOLIENDA (*) Dos ciclones en operación

Balanza Faja 6 6. Overflow ciclón 4. Alimento

ciclón (r) Calculado 1. Alimento fresco 1.680 2.93 61.45

101.11 43.93 161.16 156.11 687.39 1.940 3.12 71.33 164.38 25.12

408.87 295.43 1300.8 Faja 7 — 2.85 96.50 5.85 8.37 161.16 62.39

274.72 Ciclones D20 6 5. Underflow ciclón Kreps (*) Agua

116 G.P.M 2.320 3.50 79.66 63.27 D 50 : 102.17 µµ

Según Plitt 14.30 247.72 134.05 590.25 %Cc : 1.5371 99.91

= D50 5 Agua 99 G.P.M E.f.: 55.96 130.18 = D50 c 133.83 = D50 cc

E.g.: 79.27 Rr : 13.96 Rr : F 80 : P 80 : 2.16 1 232

µµ 569 µµ E.T.: 44.36 Molino de Barras F

80 : P 80 : 17 437 µµ 1 249 µµ 115.00 Amp

: 100.00 Amp 13'x 20'8" W : 4.10 Kw-h/TMS W : 2.82 Kw-h/TMS Wi :

19.80 Wi : 23.75 Molino E.f.: Eficiencia finos D.p G.e. % Sol TH2

O/h m-200 TMS/h M3/h G.P.M de Bolas 12'x 13' Agua E.g.:

Eficiencia gruesos E.T.: Eficiencia total MINERAL PULPA 113 G.P.M

2.180 20.50 2.85 83.39 32.11 161.16 88.65 390.36 2 . Descarga Bar

mill 3 B:1 B: 2A Ash Agua 91 G.P.M (*) muestreo con bomba ash

2.130 3.50 74.27 85.81 2.030 3.12 74.67 138.68 1.956 2.85 75.30

52.87 Bomba Wilfley 5k 24.19 247.72 156.59 689.50 3. Descarga

Ball mill 25.12 408.87 269.73 1187.7 4A. Alimento ciclón

(Muestreo) 20.50 161.16 109.42 481.81 2A. Descarga Bar mill + H 2

0 Al ingreso del cajón de la bomba

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |