Evaluación operativa, centro de manejo de materiales, horno fusión

- Introduccion

- El

problema - Marco

referencial - Marco

teorico - Marco

metodologico - Situacion

actual - Analisis y

resultados - Conclusiones

- Recomendaciones

- Referencias

Bibliográficas - Referencias

electrónicas - Anexos

- Agradecimientos

RESUMEN El presente estudio consistió en

la realización de una Evaluación operativa de un

centro de manejo de materiales del área de

preparación y distribución del metal en la Sala de

Colada de CVG VENALUM con la finalidad de determinar si es

necesaria la implementación de un horno de fusión.

Para este estudio inicialmente se requirió de un

diagnostico de la situación actual de generación de

chatarra presente en la sala de colada, luego se analizaron los

niveles históricos del año 2005 al 2009 de

generación de aluminio, procesamiento de chatarra y el

porcentaje de refusión de la misma tanto en los hornos de

retención como en el en horno basculante, posteriormente

se diseño un método basado en regresión

lineal para determinar proyecciones aproximadas de toneladas de

chatarra que se generaran en función a valores futuros de

producción de aluminio, considerando el aumento de

producción que se tendrá con la puesta en marcha de

la tercera mesa de colada de cilindros para extrusión. Por

último de acuerdo a cada uno de los resultados obtenidos

anteriormente se procede a evaluar una alternativa de

adquisición de un horno de fusión el cual debe

satisfacer las necesidades de refusión de chatarra en la

Sala de Colada. La metodología utilizada para desarrollar

la investigación fue de tipo descriptiva.

Introduccion

Actualmente, la mayoría de las empresas tanto a

nivel nacional como internacional están en busca de

mejorar la calidad de su sistema productivo, se enfocan en la

aplicación de una serie de estrategias, las cuales

permiten mejorar la capacidad de sus procesos productivos y

equipos, y de esta manera alcanzar los objetivos

propuestos.

La Industria Venezolana de Aluminio CVG VENALUM la cual

se encuentra adscrita al Ministerio de Industrias Básicas

y Minería del Gobierno de la Republica Bolivariana de

Venezuela, se encarga de la producción del aluminio,

utilizando como materia prima la alúmina, criolita y

aditivos químicos (fluoruro de calcio, litio y magnesio) y

de su comercialización a nivel nacional e

internacional.

La empresa está conformada por una serie de

gerencias, dentro de las cuales cabe mencionar, la Gerencia de

Colada cuya finalidad es la planificación de

producción y la fabricación de aluminio solido, en

forma de lingotes de 22 y 10kg, pailas de 680 kg y cilindros para

extrusión. Y la Gerencia de Proyecto la cual lleva acabo

la planificación hasta su ejecución de proyectos

que busquen optimizar los procesos productivos de la

empresa.

Actualmente la Gerencia de Proyecto está en la

etapa de desarrollo de un proyecto denominado CENTRO DE MANEJO DE

MATERIALES ASOCIADOS A LA DISTRIBUCION Y PREPARACION DE ALUMINIO

LIQUIDO EN LA SALA DE COLADA debido a que la capacidad de

refusión de chatarra en la sala no se adecúa a los

niveles de generación actuales, además de que este

proceso se realiza en hornos de retención y en un horno

basculante con el que se cuenta. Dentro del proceso de

producción se ha instalado la tercera mesa de cilindros

para extrusión con la cual se tiene proyectado aumentar la

producción de cilindros en 190000 tn. Este aumento de

producción generara también el aumento de chatarra

a procesar en Colada. El objetivo de este nuevo proyecto es

entonces instalar un horno de fusión calentado a gas

natural, el cual procesara junto con el horno basculante toda la

chatarra generada, permitiendo que el resto de los hornos sean

utilizados solo para retención y no para

fundir.

En este sentido, el siguiente trabajo de

investigación presenta una evaluación operativa

sobre el procesamiento de la chatarra en la Sala de Colada de CVG

VENALUM, además de una alternativa sobre el horno de

fusión necesario para refundir las toneladas de chatarra

generadas actualmente y las que se tendrán con la puesta

en operación de la tercera mesa de colada de cilindros

para extrusión.

Dicha investigación está estructurada en

VI capítulos, los cuales se presentan de la siguiente

manera: En el capítulo I se expone el planteamiento del

problema, el capítulo II contiene el marco referencial de

CVG VENALUM, capítulo III se expone las bases

teóricas, capítulo IV en este se presenta el marco

metodológico, Capitulo V situación actual y

Capítulo VI análisis y resultados. Finalmente se

presentan las conclusiones, recomendaciones y anexos.

El

problema

1.1 Planteamiento del problema La empresa CVG

VENALUM integrante de las empresas básicas del Estado

Venezolano, es la mayor productora de aluminio primario a nivel

nacional, alcanzando altos niveles de ventas y reconocimiento

internacional.

Básicamente su proceso productivo inicia en dos

secciones, planta de carbón y planta de reducción,

finalizando en la planta de colada, donde el aluminio

líquido obtenido en las salas de celdas es trasegado y

trasladado en crisoles al área de Colada para ser vertido

en hornos de retención y dependiendo del requerimiento del

cliente, son agregados aleantes, teniendo como producto final

cilindros de extrusión, lingotes de 10kg, 22 kg y pailas

de 680 kg.

En la parte del procesamiento del aluminio

líquido, mientras se encuentra almacenado temporalmente en

los hornos de retención, es introducido a éstos, en

función de su composición química, cierta

cantidad de chatarra ya sea interna o externa que es generada en

distintos puntos del proceso para su refusión y

utilización. La chatarra externa que es procesada en la

planta de Colada, se genera en los derrames de celdas, derrames

en la calle, varillas anódicas y de envarillado; mientras

que la chatarra interna es generada por lingotes defectuosos,

cilindros defectuosos, viruta en sierra, despuntes de cilindros,

chatarra extraída de escoria y aluminio proveniente de las

celdas con alto porcentaje de hierro.

CVG VENALUM dentro de sus avances tecnológicos y

de producción, instaló la tercera línea de

producción de cilindros de tecnología WAGSTAFG, a

la cual se le han realizado diversas pruebas, estimando su inicio

de operaciones para Marzo del 2011 y de ésta manera poder

atender la demanda en el mercado. Cabe destacar que la capacidad

con la que cuenta la Sala de Colada para la refusión de

chatarra interna y externa está al límite de los

niveles de generación (16.605 toneladas en el año

2009), debido a que este proceso se realiza en 8 hornos de

retención y 1 horno basculante, limitando la velocidad de

fusión y del proceso en general; con la puesta en

operación de esta tercera mesa de colada, los niveles de

producción de cilindros de extrusión aumentaran en

un 476.82% en comparación con la producción de

cilindros del año 2009, la cual se ubico en 39847,3215tm y

por consiguiente aumentará también los niveles de

chatarra, llegando a colapsar el proceso de refusión en

los hornos de retención.

Ante tal situación, la Gerencia de Proyectos en

respuesta a la problemática que se generará en la

Sala de Colada, plantea el desarrollo del Proyecto: Centro de

manejo de materiales asociados a la distribución y

preparación de aluminio líquido en la Sala de

Colada.

En base a este proyecto es necesario realizar un estudio

para determinar la situación actual de generación y

procesamiento de chatarra interna y externa en el área de

Colada para la evaluación operativa sobre la

adquisición de un horno con capacidad de refusión

necesaria para los niveles de producción de chatarra y

tiempos de procesamiento del material.

1.2 Objetivos 1.2.1 Objetivo general

Efectuar una evaluación operativa en base a la

generación y procesamiento de la chatarra, necesaria para

la implementación de un horno de fusión en el

centro de manejo de materiales del área de

distribución y preparación del metal en la Sala de

Colada de CVG VENALUM, Zona Industrial Matanzas, Puerto

Ordaz-Edo. Bolívar.

1.2.2 Objetivos específicos 1. Evaluar la

situación actual del proceso de preparación, colada

y solidificación del aluminio líquido,

específicamente, localizar los puntos de generación

de chatarra interna y externa y detallar el procesamiento de la

misma.

2. Analizar los datos históricos sobre los

niveles de producción de aluminio, niveles de

producción de chatarra interna y externa, y el porcentaje

de refusión.

3. Diseñar un método basado en el

análisis de regresión lineal para determinar las

proyecciones de producción de chatarra interna y

externa.

4. Evaluar una alternativa para la adquisición de

horno que satisfaga las necesidades presentes y futuras de

refusión de chatarra en el área de

Colada.

1.3 Justificación La evaluación

operativa de un centro de manejo y preparación de

materiales en el área de colada, específicamente,

de un horno tipo fijo para el procesamiento de chatarra interna y

externa, plantea la solución ante la problemática

actual de baja capacidad de refusión presente en el

área de Colada, y que aumentará con la puesta en

marcha de la tercera línea de producción de

cilindros; ya que este proceso se realiza en hornos no

diseñados para esa finalidad (hornos de

retención).

Implementar un horno de fusión en el proceso de

preparación y moldeado del aluminio líquido en el

área de Colada de CVG VENALUM, permitirá reducir

las pérdidas de aluminio por fusión y el aumento de

la productividad en hornos y unidades de producción, al no

tener que usar los hornos de retención para fundir la

chatarra interna y externa de aluminio.

Este informe presenta un método de

análisis de regresión lineal para cálculos

futuros de generación de chatarra. Igualmente, muestra los

detalles operacionales del horno necesario para la

refusión de la chatarra, y los beneficios productivos que

generará; por tanto, se convierte en una herramienta que

servirá de apoyo para el proyecto CENTRO DE MANEJO DE

MATERIALES ASOCIADOS A LA DISTRIBUCION Y PREPARACION DE ALUMINIO

LIQUIDO EN LA SALA DE COLADA que desarrollará la Gerencia

de Proyectos.

1.4 Alcance de la Investigación La

presente investigación se lleva a cabo en el área

de Colada de CVG VENALUM, Ubicada en la Zona Industrial Matanzas,

Puerto Ordaz, Estado Bolívar; específicamente en la

Superintendencia de Distribución y Preparación del

Metal, Superintendencia de Productos Verticales y

Superintendencia de Productos Horizontales, adscritas a la

Gerencia de Colada. El informe consiste en el estudio de la

situación actual de generación y procesamiento de

la chatarra, además de la evaluación operativa de

un horno para la refusión de la chatarra interna y

externa.

Cabe destacar que para la realización de la

Práctica Profesional, se contará con un tiempo de

trabajo de 16 semanas, iniciando el día 15 de Noviembre de

2010 y culminando el día 04 de Marzo de 2010.

1.5 Limitaciones de la Investigación Una

de las limitaciones para este proyecto, es que todos los

cálculos serán realizados a partir de datos

comprendidos entre el año 2005 y 2009, ya que la

información referente al año 2010, no está

completa, al no haber finalizado el año. Además de

que esta información (niveles de producción de

aluminio liquido, procesamiento y generación de chatarra)

no representan los valores normales y/o estándares de

producción, ya que estos procesos productivos se vieron

afectados por la situación nacional de recorte de

energía eléctrica lo que conllevó a la

desincorporación temporal de cierto número de

celdas del área de Reducción, disminuyendo

así, el suministro de aluminio primario al área de

Colada, impidiendo realizar de forma optima el procesamiento de

la alúmina en las celdas de reducción y por

consiguiente la disminución de producción en el

área de Colada de CVG VENALUM.

Marco

referencial

Generalidades de la Empresa 2.1. Razón

social y Nombre comercial La industria Venezolana de Aluminio

C.A. (CVG VENALUM), adscrita al Ministerio de Industrias

Básicas y Minería (MIBAM), y a La

Corporación Venezolana de Guayana (CVG), es de capital

mixto y por su condición jurídica es una

Compañía Anónima.

2.2 Reseña histórica de la Empresa

La industria Venezolana del Aluminio CA. (CVG VENALUM), se

constituyó el 29 de Agosto de 1.973, con el objeto de

producir aluminio primario. Convirtiéndose en una empresa

mixta, con una capacidad de 150.000 TM/ Año y un capital

mixto de 34.000 millones de bolívares.

Fue inaugurada, oficialmente, el 10 de Junio de 1.978.

Actualmente es una empresa con 80% de capital venezolano,

representado por La Corporación Venezolana de Guayana y un

20% de capital extranjero, suscrito por el consorcio

Japonés integrado por Showa Denko K.K., Kobe Steel LTD.,

Sumitomo Chemical Company Ltd., Mitsubishi Aluminium Companyi

Ltd,. Marubeni Corporation.

Cuenta con cinco líneas de producción y

sus principales productos son: lingotes de 680 Kg., que

comercializa a partir del año 2000, lingote de 22 Kg.,

cilindros para extrusión y aluminio liquido que suministra

a varias transformadoras de la zona (Sural y

Pianmeca).

CVG VENALUM está ubicada en La Zona Industrial

Matanzas en Ciudad Guayana, urbe creada por decreto presidencial

el 02 de Julio de 1.961 mediante fusión de Puerto Ordaz y

San Félix. La escogencia de la región Guayana, como

sede en la gran industria del aluminio, se debe a que se

encuentra rodeada por los ríos más caudalosos del

país: Orinoco, Caroní, Paraguas y Cuyuní,

entre otros. La presa "Simón Bolívar" en

Gurí, es una de las plantas hidroeléctricas de

mayor potencia instalada en el mundo y su energía es

requerida para la producción de aluminio.

La posibilidad de navegación a través del

Río Orinoco en barcos de gran calado en una distancia

aproximada de 184 millas náuticas (314Km), hasta el Mar

Caribe y de allí a todos los puertos del mundo, aumenta

las posibilidades de comercialización de los productos.

Estos privilegios y virtudes habidos en la región de

Guayana, determinan su notable independencia en materias de

insumos y un alto grado de integración vertical en el

proceso de producción de aluminio.

Figura N° 1: Ubicación de la

Empresa

Fuente: Manual de Inducción de CVG.

VENALUM Desde su inauguración, CVG VENALUM se ha

convertido, paulatinamente en uno de los pilares fundamentales de

la economía venezolana, siendo a su vez en su tipo, una de

las plantas más grandes de Latinoamérica, con una

capacidad instalada de 430.000 TM por año.

Esta importante empresa, además de superar su

capacidad instalada en producción de 430 Mil Toneladas al

año por cuatro años consecutivos, 2002 –

2005, ha dado un vuelco significativo a su política de

comercialización destinando un mayor porcentaje de venta a

los clientes nacionales, apuntando con ello al

impulso.

Asimismo, cuenta con la Certificación de la Norma

ISO 9001– 2000, con sus áreas medulares de

producción: Colada, Reducción y Carbón, lo

que la posiciona como una industria que satisface los

requerimientos de sus clientes.

En una nueva etapa de la República Bolivariana de

Venezuela, caracterizada principalmente por el proceso de cambio

revolucionario que apunta hacia el desarrollo de una

economía productiva, alcanzar la justicia social,

construir la democracia Bolivariana, fortalecer la

soberanía Nacional y promover un mundo multipolar, CVG

VENALUM como ente adscrito al Estado Venezolano tiene la

misión de contribuir en la concreción de dichas

estrategias y apalancar las iniciativas trazadas hacia la

construcción del Socialismo del Siglo XXI, en áreas

de fomentar una mejor calidad de vida para todos.

2.3 Descripción de la Empresa La empresa

CVG VENALUM se encarga de la producción del aluminio,

utilizando como materia prima la alúmina, criolita y

aditivos químicos (fluoruro de calcio, litio y magnesio).

Este proceso de producir aluminio se realiza en celdas

electrolíticas.

Dentro del proceso de producción de la planta

industrial, existen mecanismos de alimentación que

desempeñan un papel fundamental en el funcionamiento de la

misma, los cuales son: la Planta de Carbón, Planta de

Colada, Planta de Reducción e instalaciones

auxiliares.

Sector Productivo La industria del aluminio CVG.

VENALUM, es una empresa de sector productivo secundario, ya que

esta se encarga de transformar la alúmina (materia prima)

en aluminio, el cual es procesado en diferentes formas:

cilindros, pailas, lingotes, etc., de acuerdo a los pedidos

realizados por sus clientes.

Proceso productivo Los procesos productivos de CVG

VENALUM son los siguientes:

Planta de Carbón En la Planta de Carbón y

sus instalaciones se fabrican los ánodos que hacen posible

el proceso electrolítico. En el Área de Molienda y

Compactación se construyen los bloques de ánodos

verdes a partir de coque de petróleo, alquitrán y

remanentes de ánodos consumidos. Los ánodos son

colocados en hornos de cocción, con la finalidad de

mejorar su dureza y conductividad eléctrica. Luego el

ánodo es acoplado a una barra conductora de electricidad

en la Sala de Envarillado. La Planta de Pasta Catódica

produce la mezcla de alquitrán y antracita que sirve para

revestir las celdas, que una vez cumplida su vida útil, se

limpian, se reparan y reacondicionan con bloques de

cátodos y pasta catódica.

Reducción En las celdas se lleva a cabo el

proceso de reducción electrolítica que hace posible

la transformación de la alúmina en aluminio. El

área de Reducción esta compuesta por Complejo I,

II, y V Línea para un total de 900 celdas, 720 de

tecnología Reynolds y 180 de tecnología Hydro

Aluminium. Asimismo, en V Línea existen 5 celdas

experimentales V-350, un proyecto desarrollado por ingenieros

venezolanos al servicio de la empresa. La capacidad nominal de

estas plantas es de 430.000 t/año. El funcionamiento de

las celdas electrolíticas, así como la

regulación y distribución del flujo de corriente

eléctrica, son supervisados por un sistema computarizado

que ejerce control sobre el voltaje, la rotura de costra, la

alimentación de alúmina y el estado general de las

celdas. El proceso de reducción consiste en separar el

Oxígeno de la Alúmina para producir aluminio en

estado líquido, estando inmerso en un baño

electrolítico bajo los efectos de una corriente

eléctrica directa suministrada por una fuente externa, la

cual circula desde un ánodo o polo positivo hacia un

cátodo o polo negativo. El oxígeno se combina con

el carbono contenido en el ánodo y forma gas

carbónico el cual se libera, mientras que el aluminio se

precipita y se deposita en el cátodo en estado

líquido. Obteniendo como resultado aluminio en estado

líquido.

Sala de Celdas La sala de celdas es el lugar donde las

celdas están conectadas en circuitos en serie. CVG VENALUM

está formada por cinco líneas de producción,

180 celdas por línea, lo cual da un total de 900

celdas.

Adicionalmente tiene cinco celdas del tipo V-350, las

cuales están localizadas al final de la quinta

línea.

Colada El aluminio líquido obtenido en las salas

de celdas es trasegado y trasladado en crisoles al área de

Colada, donde se elaboran los productos terminados. El aluminio

se vierte en hornos de retención y se le agregan, si es

requerido por los clientes, los aleantes que necesitan algunos

productos. Cada horno de retención determina la colada de

una forma específica: lingotes de 10 kg. con capacidad

nominal de 20.100 t/año., lingotes de 22kg. con capacidad

de 250.000 t/año, lingotes de 680kg. con capacidad de

100.000 t/año, cilindros con capacidad para 85.000

t/año, y metal liquido. Concluido este proceso el aluminio

esta listo para la venta a los mercados nacionales e

internacionales.

Colada cuenta con 13 hornos de retención y uno de

fusión-retención, dos líneas de

producción de cilindros para extrusión así

como dos sierras de cortes. Además, en la línea de

producción de cilindros, existen dos hornos, uno de

homogeneizado (tipo Bach) y el otro de homogeneizado continuo.

Como resultado al Proyecto de aumento de la producción de

cilindros, se encuentra en etapa inicial el arranque de la unidad

vertical N° 3 la cual cuenta con una nueva planta de

homogeneizado continuo y corte de cilindros.

A continuación se presenta una imagen del Proceso

Productivo:

Figura N° 2: Proceso productivo de CVG

VENALUM Fuente: CVG VENALUM, 2010 2.4 Espacio

Fisico La empresa cuenta con un area suficiente para su

infraestructura actual y para desarrollar mas su capacidad en el

futuro.

A continuación se presenta un cuadro de las

divisiones de la Empresa:

Tabla N° 1: Divisiones de la

Empresa

2.5 Objetivos de CVG VENALUM

2.6 Misión CVG VENALUM tiene por

misión producir y comercializar aluminio de forma

productiva, rentable y sustentable para generar bienestar y

compromiso social en las comunidades, los trabajadores, los

accionistas, los clientes y los proveedores para así

contribuir a fomentar el desarrollo endógeno de la

República Bolivariana de Venezuela.

2.7 Visión CVG VENALUM será la

empresa líder en productividad y calidad en la

producción sustentable de aluminio con trabajadores

formados y capacitados en un ambiente de bienestar y compromiso

social que promueven la diversificación productiva y la

soberanía tecnológica, fomentando el desarrollo

endógeno y la economía popular de la

República Bolivariana de Venezuela.

2.8 Política de calidad > Productividad

y Rentabilidad La Empresa deberá orientar su

gestión a garantizar la máxima productividad y

rentabilidad en armonía con el avance técnico de la

industria y la situación del mercado del aluminio,

explotando las oportunidades de sinergia de acción que

identifiquen los diferentes ámbitos de

competencia.

> Comercial En materia de comercialización, la

empresa deberá emprender acciones para garantizar el

máximo valor agregado de la cesta de productos,

conciliando la excelencia técnico-económica con el

máximo retorno de mercado.

> Calidad y Ambiente CVG VENALUM, con la

participación de sus trabajadores y proveedores, produce,

comercializa aluminio y mejora de forma continua su sistema de

gestión, comprometiéndose a:

o Garantizar los requerimientos del cliente.

o Prevenir la contaminación asociada a las

emisiones atmosféricas, efluentes líquidos y

desechos.

o Cumplir la legislación y otros requisitos que

suscriba la empresa, en materia de calidad y ambiente.

> Social CVG VENALUM como empresa del Estado

venezolano a fin de contribuir con el desarrollo de la

economía nacional, impulsará proyectos de

carácter socioeconómicos generadores de empleo y

bienestar social para la región, que elevan la calidad de

vida de la comunidad que la circunda.

> Desarrollo CVG VENALUM deberá impulsar el

desarrollo integral y sostenido del sector del aluminio,

orientando su acción como una extensión regional

del Estado en Pro de la reactivación, desarrollo y

consolidación de la cadena transformadora nacional y del

parque metalmecánica conexo.

2.9 Estructura Organizativa La estructura

organizativa de CVG VENALUM es de tipo lineal y de

asesoría, donde las líneas de autoridad y

responsabilidad se encuentran bien definidas, actualmente fue

restaurada y aprobada por la Corporación Venezolana de

Guayana el 28 de Febrero del 2003, debido a la disolución

de la Industria Aluminio de Venezuela

Figura N° 3: Estructura

Organizativa General Fuente: Intranet de CVG VENALUM, 2010

2.9.1 Gerencia de Colada Es una unidad lineo-funcional

adscrita a Ia Gerencia General de Planta, su misi6n es garantizar

el cumplimiento de las metas de producci6n de conformidad con los

planes de producci6n y despacho establecidos, a fin de lograr Ia

obtenci6n del producto terminado y despacho del metal liquido

y solido para Ia venta, en condiciones de calidad,

oportunidad y costas competitivos, mediante el

mejoramiento continuo de los procesos humano social, tecnicos y

administrativos, asf como tambien Ia protecci6n del media

ambiente Adscrita a esta gerencia se encuentra la

superintendencia Distribución y Preparación de

Metal, la cual vela por el suministro de metal liquido preparado

a las unidades de producción, así como el despacho

de aluminio liquido a clientes internos y externos, a fin de

satisfacer los requerimientos de los clientes, en función

de los programas establecidos, composición química

y condiciones de entrega en conformidad con los parámetros

de calidad, oportunidad y costos requeridos; en dicha unidad se

obtiene toda la información y datos sobre la

generación, distribución e incorporación de

la chatarra al proceso productivo.

Figura

Figura

N° 4: Estructura organizativa de la gerencia de

colada.

Fuente: Intranet CVG VENALUM, 2010 2.9.2

Gerencia de Proyectos Al igual que la gerencia de colada es

una unidad lineo-funcional, pero adscrita a la presidencia y su

misión es garantizar la planificación, desarrollo,

evaluación y ejecución de los proyectos de obras e

infraestructura civil, mecánica, eléctrica, de

instrumentación y ambiental de la empresa, formuladas por

las diferentes Unidades Organizativas; así como, la

instalación y mejora de los equipos y sistemas

industriales cuando sea requerido, a fin de disponer de una

infraestructura adecuada para el funcionamiento de las

operaciones y optimizar la ejecución de sus procesos, en

términos de oportunidad y menor costos, de acuerdo con

las, normas técnicas, ambientales, legales y

procedimientos establecidos.

En base a que el trabajo se realiza en la

búsqueda de establecer una alternativa de un horno de

fusión para el Centro de Manejo de Materiales Asociados a

la Distribución y Preparación de Aluminio liquido

en la Sala de Colada, esta investigación esta bajo la

tutoría de la división de Proyectos

Estratégicos, la cual está adscrita a la Gerencia

Proyectos y se encarga de asegurar la gestión para el

desarrollo de ingeniería básica y detalle, la

ingeniería de costos, los paquetes de construcción,

así como la correspondiente evaluación

técnica económica de los proyectos

estratégicos del portafolio de la empresa, de acuerdo a

las especificaciones técnicas y metodología

establecida, normativas legales y procedimientos vigentes y

dentro del tiempo y en los términos de calidad

establecidos, con el fin de contribuir con el incremento de vida

útil y el valor de la empresa.

Figura

Figura

N° 5: Estructura organizativa de la gerencia de

proyectos.

Fuente: Intranet CVG VENALUM, 2010

Marco

teorico

3.1 El Aluminio El aluminio es el tercer elemento

más común encontrado en la corteza terrestre. Los

compuestos de aluminio forman el 8% de la corteza de la tierra y

se encuentran presentes en la mayoría de las rocas, de la

vegetación y de los animales. El aluminio puro es un metal

suave, blanco y de peso ligero. Al ser mezclado con otros

materiales como: silicón, cromo, tungsteno, manganeso,

níquel, zinc, cobre, magnesio, titanio, circonio, hierro,

litio, estaño y boro, se producen una serie de aleaciones

con propiedades específicas que se pueden aplicar para

propósitos diferentes.

El aluminio puede ser fuerte, ligero, dúctil y

maleable. Es un excelente conductor del calor y de la

electricidad; el valor de su densidad es de 2.7 y las

temperaturas de fusión y ebullición son de

660º C y 2.467º C, respectivamente. No se altera en

contacto con el aire ni se descompone en presencia de agua,

debido a que su superficie queda recubierta por una fina capa de

óxido que lo protege del medio. Sin embargo, su

reactividad con otros elementos es elevada: al entrar en contacto

con oxígeno produce una reacción de

combustión que origina una gran cantidad de calor, y al

combinarse con halógenos y azufre da lugar a la

formación de haluros y sulfuros.

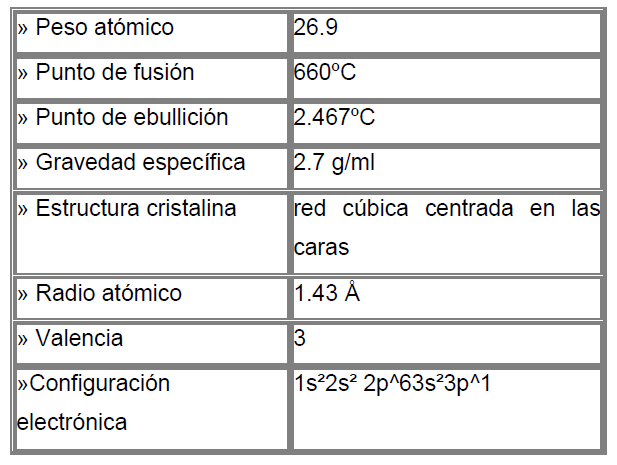

3.1.1 Constantes Físicas y Químicas del

Aluminio

Una de las mayores ventajas del aluminio es que puede

ser reciclado una y otra vez sin perder su calidad ni sus

propiedades. Se emplea como elemento de aleación en los

aceros de nitruración, que suelen contener 1%

aproximadamente de aluminio. También se usa en algunos

aceros resistentes al calor. El aluminio es un elemento

desoxidante muy enérgico y es frecuente añadir

300gr por tonelada de acero para desoxidarlo y afinar el

grano.

3.1.2 Obtención de Aluminio La

producción de aluminio consiste de 3 pasos:

extracción de bauxita, producción de alúmina

y electrólisis de aluminio. Con un porcentaje de 8%, el

aluminio es el 3er metal más abundante en la superficie de

la tierra. La materia prima para la producción de

aluminio, bauxita, está compuesta principalmente por uno o

más componentes de hidróxido de aluminio,

además de silica, hierro y óxido de titanio como

las principales impurezas.

Extracción de Bauxita.

La bauxita es extraída principalmente por

métodos de mina abierta, los cuales tienen un impacto en

el ambiente. Los principales aspectos ecológicos a

considerar están relacionados con la limpieza del suelo,

impacto en la flora y fauna local y la erosión del suelo.

Cuatro toneladas de bauxita son requeridas para producir dos

toneladas de alúmina, las cuales producirán una

tonelada de aluminio en una reductora.

Figura

Figura

N° 6 : extraccion del mineral de Bauxita.

Fuente: Centro de Innovacion Tecnologica del

Aluminio.Ministerio de Industrias Basicas y Mineria, 2010

Produccion de alumina.

La bauxita tiene que ser convertida en óxido de

aluminio puro (alúmina) antes de que pueda ser

transformada en aluminio por medio de la electrólisis.

Esto es realizado a través del uso del proceso

químico Bayer en las refinerías de alúmina.

El óxido de aluminio es separado de las otras sustancias

de la bauxita mediante una solución de soda

cáustica, la mezcla obtenida es filtrada para remover

todas las partículas insolubles. Después de esto,

el hidróxido de aluminio es precipitado de la

solución de soda, lavado y secado, mientras que la

solución de soda es reciclada. Después de la

calcinación, el producto final, óxido de aluminio

(Al2O3), es un fino polvo blanco.

Figura

Figura

N° 7 : produccion de Alumina Fuente: Centro de

Innovacion Tecnologica del Aluminio.Ministerio de Industrias

Basicas y Mineria, 2010 Electrolisis del Aluminio.

El aluminio primario es producido en plantas de

reducción, donde el aluminio puro es extraído de la

alúmina por medio del proceso Hall-Heroult. El proceso de

reducción de alúmina en aluminio líquido es

realizado a una temperatura promedio de 950 grados Celsius en un

baño fluorinado y bajo una alta intensidad de corriente.

Este proceso es realizado en celdas electrolíticas, donde

los cátodos de carbón forman el fondo de la celda y

actúan como electrodo negativo, los ánodos

(electrodos positivos) son mantenidos en el tope y son consumidos

durante el proceso cuando reaccionan con el oxígeno

proveniente del electrolito.

Todas las líneas de celda construidas desde

principios de 1970 usan la tecnología de ánodo

pre-cocido, donde los ánodos manufacturados de una mezcla

de coque de petróleo y alquitrán son pre-cocidos en

una planta de ánodos. En la tecnología Soederberg,

la pasta de carbón es alimentada directamente en el tope

de la celda y los ánodos son producidos utilizando el

calor liberado por el proceso de reducción.

Figura N°

Figura N°

8: electrolisis del Aluminio.

Fuente: Centro de Innovacion Tecnologica del

Aluminio.Ministerio de Industrias Basicas y Mineria, 2010 El

aluminio trasegado a las celdas a intervalos regulares, es

transportado a la sala de colada, donde las aleaciones de

aluminio son preparadas de acuerdo a los requerimientos del

cliente. El aluminio líquido obtenido en la sala de

celdas, 99,8 % puro, es transferido en crisoles a la sala de

Colada y vertido en hornos de retención, donde metales

como titanio, magnesio, hierro y cobre son añadidos para

preparar las aleaciones requeridas por los clientes. El metal

líquido en los hornos es sometido a diferentes pruebas de

calidad para luego ser transferido a la unidad de

producción respectiva. Durante el proceso de

producción, el aluminio líquido es vaciado en

moldes enfriados por agua. El producto final puede ser aluminio

primario en lingotes para refusión, lingotes para

extrusión o planchones para laminación.

3.2 Equipos 3.2.1 Crisol Deposito ubicado

en la parte lateral o inferior de un horno, el cual recoge el

metal fundido. Los crisoles se construyen de muy diversos

materiales, según el objeto al que se destinen:

> Crisoles de fundición: la fundición

muy carburada resiste la acción de agentes que atacan a

muchos metales, por eso se utilizan en algunos casos crisoles de

hierro fundido > Crisoles de plata: se utilizan en

análisis para el ataque de diversas sustancias con los

álcalis > Crisoles de platino: son muy empleados en

análisis y su manejo requiere determinadas precauciones a

fin de que no se deterioren con facilidad.

> Crisoles de Hess: se fabrican con una arcilla que

por término medio contiene 71 % de sílice, 25 % de

alúmina y 4 % de óxido férrico. A esta

arcilla se le añade todavía de 1/3 a 1/2 % de su

peso de arena cuarzosa. Se distinguen por ser muy refractarios y

por consiguiente muy apropiados para muchas operaciones

químicas en las que se requieren elevadas temperaturas.

Sin embargo a causa de su porosidad y de lo áspero de su

superficie no son utilizables para ciertos trabajos de

fusión, como por ejemplo la de metales nobles >

Crisoles de cemento: se preparan con una mezcla de arcilla, arena

silícea, cemento y otras materias análogas >

Crisoles de chamotte: están formados por arcilla rica en

sílice y alúmina, que se ha mezclado con polvo de

arcilla refractario ya cocida, con arena cuarzosa y otros

materiales semejantes 3.2.2 Horno de Retención Los

hornos de retención tienen como función mantener en

estado líquido el metal proveniente de celdas, permitiendo

la adición de elementos aleantes requeridos para la

preparación de aleaciones. Su estructura consta

básicamente de una carcasa o cubierta de acero, recubierta

internamente con ladrillos refractarios , material aislante,

losas refractarias, refractarios plásticos y concreto

refractario, quemadores a gas, para un horno de 45tm

aproximadamente cuenta con cuatro (4) quemadores, dos (2) puertas

de acceso para las operaciones de preparación del metal,

las cuales están revestidas de material refractario y se

puede bajar y levantar por motores eléctricos, rampa de

drenaje de metal liquido durante las operaciones de

extrusión de escoria, sistema de tuberías y

válvulas para la mezcla de gas y aire, sistema de

inyección de cloro (Cl) y gas inerte (argón y

nitrógeno) para el des-gasificado del metal liquido y

panel de control de la llama de los quemadores y registro

permanente de la temperatura del metal.

3.2.3 Maquina lingotera En la obtención de

lingotes de 10 kg y 22 kg se emplean líneas o lingoteras

horizontales especialmente diseñadas para ello, cada

máquina o unidad consta de 212 moldes, los cuales

están ubicados en líneas, o sea, uno a

continuación del otro, formando cuatro (4) grupos de

cincuenta y tres (53) moldes, cinco (5) que producen los lingotes

bases de los bultos y cuarenta y ocho (48) moldes planos que

conforman el resto del bulto.

Los moldes son de hierro nodular especialmente

diseñados para que el enfriamiento por agua del aluminio

líquido sea lo más rápido, siendo al mismo

tiempo resistentes a los choques térmicos y teniendo un

alto índice de elongación (12% mínimo),

evitando de esta manera su agrietamiento o rotura debido a los

cambios bruscos de temperatura intrínseca del

proceso.

Las maquinas lingoteras constan también de

canales de distribución del metal con sus respectivas

válvulas de flujo, así como un sistema de

deflexión para evitar en el llenado consecutivo de los

moldes que se encuentran en constante movimiento, derrames de

metal entre molde y molde.

El enfriamiento de los moldes con la consecuente

solidificación del metal se realiza a través de una

gran cantidad de rociadores de agua, situada en la parte inferior

de la cadena que soporta los moldes, la cual a su vez se apoya en

rodillos que se desplazan sobre unas vigas y producen el

movimiento horizontal homogéneo que conlleva a la

realización de la colada continua. Al final de la cadena

se encuentra una estación de descarga y una maquina

apiladora automática que está programada para

conformar los bultos.

3.2.4 Rueda giratoria horizontal (lingotes de 680

kg) Maquinaria para la producción de lingotes o pailas

de 680kg la cual está diseñada por una rueda

giratoria de dieciséis (16) moldes, que al girar y

posesionarse en la estación de colada, son llenados

mediante un sistema de canales de forma discontinua y

posteriormente son enfriados con rociadores de agua para aumentar

la velocidad de solidificación de los lingotes de

aluminio.

3.2.5 Unidad de colada vertical La unidad de

colada vertical tiene la responsabilidad de producir cilindros

para la extrusión. El proceso o mecanismo de colada

utilizado es el sistema NEW HOT TOP SHOWA. La preparación

de la mesa de colada vertical comienza por el sistema de

desgasificación en la línea MINT III y termina con

la mesa de colada. Se revisa la presión, el flujo de agua,

el sistema de lubricación y moldes. También se debe

acondicionar el canal y la caja de filtro, lo cual se inicia

retirando todo el metal acumulado en ambas partes, se sustituye

el filtro cerámico por otro nuevo. Durante la

preparación final de la mesa de colada se realiza el

chequeo de los movimientos de la colada, su velocidad y el

acoplamiento de todas las partes de la mesa, estas deben estar

totalmente limpias y sin daños. El precalentamiento de

toda la maquina no debe ser menor de 300°C. Después de

finalizar la preparación de la mesa se inicia el proceso

de colada. Las variables que se deben tomar en cuenta para la

obtención de estos productos cuando se utiliza el sistema

de colada NEW HOT TOP SHOWA son las siguientes:

1. Temperatura del metal liquido para el momento de la

colada.

2. Temperatura, caudal y presión del agua de

enfriamiento.

3. Temperatura y flujo de aceite, así como de los

tiempos de exposición.

4. Velocidad de colada.

5. Precalentamiento de los filtros

cerámicos.

3.2.6 Horno de homogeneización Horno es

utilizado en la segunda etapa de producción de cilindros

para extrusión, ya que los tochos o cilindros se deben

"homogeneizar". Mediante este tratamiento térmico a

temperaturas relativamente altas, se reducen las tensiones de

colada, las cuales al efectuar el corte para obtener los tochos,

podrían provocar grietas. Por otro lado se aspira

conseguir una estructura favorable para la extrusión

(disminución de la resistencia a la deformación).

En general el proceso de homogeneización ocurre de forma

siguiente:

> la composición química presente en

los cilindros es aluminio, hierro, silicio y magnesio en

distintas proporciones; durante su preparación es agregado

titanio como un estimulante de grano.

> Esta aleación es colada en las mesas de

colada continua a una temperatura comprendida entre 690-715°C

y enfriada con agua a presión.

> Este proceso de enfriamiento hace que la superficie

del cilindro se enfrié con mayor velocidad que el centro y

parte media del cilindro, lo que origina que se generen granos de

menor diámetro en la superficie del cilindro y de mayor

diámetro en el núcleo.

> Esta diferencia de granos impide la

extrusión de cilindros sea optima.

> Los cilindros son introducidos en el horno para su

homogeneización, el proceso se basa en tres

etapas:

1. Etapa de incremento de temperatura:

aquí se eleva la temperatura de los cilindros desde la

temperatura ambiente hasta 585°C.

2. Etapa de empape o absorción:

aquí se debe asegurar que la temperatura del cilindro sea

la misma tanto en la superficie como en el núcleo,

alcanzado un tamaño de grano homogéneo en toda la

estructura. En teoría, para alcanzar la temperatura

constante y grano homogéneo es necesario que los cilindros

se encuentre en horno 1hr por cada pulgada de

diámetro.

Página siguiente  |