El ingeniero industrial y sus funciones en un sistema de producción

- Introducción

- Los sistemas de producción y la ingeniería industrial

- La dirección de sistemas de producción en la ingeniería industrial

- Sistemas de producción

Introducción

Los ingenieros industriales pueden entrar en muchos puestos de la industria incluso incorporarse a instituciones públicas, puesto que el perfil de la carrera nos marca como creativos y emprendedores con visión sistemática.

Las materias aplicadas durante los cuatro años nos capacitan para analizar, diseñar y gestionar sistemas productivos desde la provisión de insumos hasta la entrega de bienes y servicios, integrándolos con eficacia y eficiencia, así como conocer y aplica tecnologías para optimizar procesos productivos, implementar sistemas de gestión de calidad para satisfacer los requerimientos del cliente y partes interesadas, utilizar instrumentos de medición requeridos en la certificación o acreditación con las normas vigentes.

La importancia del ingeniero industrial en un sistema de manufactura radica en la forma en la que sus funciones aprendidas sean aplicadas a todo el proceso ya que planea, coordina, mejora los sistemas de producción con las herramientas aprendidas durante su estudio.

Los sistemas de producción y la ingeniería industrial

Un sistema de producción es el proceso de diseño por medio del cual los elementos se transforman en productos útiles. Está caracterizado por la secuencia insumos-conversión-resultados, la misma que se aplica a una gran variedad de actividades humanas.

Los primeros logros del hombre en el campo de la producción fueron excesivamente burdos. Conforme aumentaba la capacidad de ésta cuando ya se dispuso de la potencia mecánica, las nuevas relaciones entre hombres y máquinas hicieron cada vez más patente la necesidad de tener mejores técnicas de dirección. Los primeros esfuerzos para satisfacer tal necesidad se efectuaron siguiendo los métodos desarrollados en las ciencias físicas.

Estudios posteriores tomaron en cuenta el factor humano y aplicaron técnicas matemáticas más elaboradas que requerían el empleo de computadoras. A medida que los sistemas de producción se volvieron más complejos, se desarrollaron las técnicas de elaboración de los modelos adecuados para manejar relaciones complicadas.

Los modelos pueden tener la forma de representaciones gráficas, diagramas o dibujos esquemáticos así como representaciones matemáticas de las variables relacionadas. Los modelos matemáticos son los más abstractos y generalmente los más útiles. La formulación de los modelos está sujeta a menudo a satisfacer, es decir, se sacrifica la realidad en aras de la funcionalidad. Tales aproximaciones son factibles solamente si se conservan en el modelo las características esenciales del sistema.

La planeación, el análisis y el control son fases del estudio de un sistema. El estudio puede principiar con cualquier fase. Durante un período, las fases tienden a repetirse cíclicamente. La finalidad de las tareas de planeación, análisis y control es suministrar las bases para una decisión. Las malas decisiones pueden ser el resultado de aplicar los métodos analíticos al objetivo equivocado, de emplear datos no confiables, o de interpretarlos e implementarlos de manera incorrecta al curso de acción indicado. La toma de decisiones puede ser agradable si se tiene una buena preparación.

La dirección de sistemas de producción en la ingeniería industrial

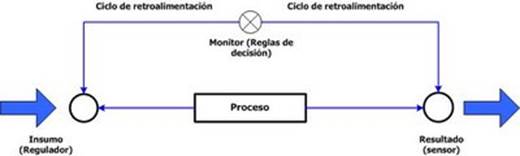

El estudio de los sistemas de control es un campo de las investigaciones sobre la dirección que ha crecido rápidamente. Se le han dado varios nombres a este esfuerzo, siendo cibernética el más extraño. Un termostato como el empleado para controlar el sistema de calefacción doméstico es el ejemplo clásico. Una caldera produce el calor que calienta el edificio; la temperatura del mismo se mide por medio de un termómetro y el termostato compara la temperatura real con la temperatura deseada a fin de regular el calentamiento. La clave de la operación es la retroalimentación; la información sobre las desviaciones respecto de los objetivos del sistema se retroalimenta a fin de regular las señales y de ahí controlar el proceso.

Algunos mecanismos físicos para la autorregulación son fáciles de comprender, por ejemplo el antiguo regulador de Watt para las máquinas de vapor. Aunque el principio básico es el mismo, como se indica en la Figura 1, los sistemas electromecánicos muy complejos y los sistemas directivos emplean ciclos de retroalimentación y reguladores más complicados. Los directores esperan que el flujo de información que proviene de arriba, de abajo y de todas partes, origine por sí solo la retroalimentación que conecta el insumo con el resultado. Por otra parte, cuando un ejecutivo observa cuidadosamente el flujo a fin de regular el insumo, lo hace con el propósito de retroalimentar el resultado de acuerdo con sus reglas de decisión. Un tipo de sistema autorregulado se establece cuando estas reglas de decisión se pasan a subordinados en la forma de políticas y reglas que les permiten controlar el insumo del proceso sin necesidad de consultar al director.

Figura 1: Proceso de control

Sistemas de producción

La dirección o administración de operaciones administra los sistemas de producción; estos pueden considerarse como un conjunto de componentes cuya función es convertir un conjunto de insumos en un producto deseado, por medio de los que se llama proceso de transformación. Un componente puede ser una máquina, una persona, una herramienta o un sistema de dirección; un insumo puede ser una materia prima, una persona o un producto terminado de otro sistema.

Algunas de las transformaciones son:

Físicas, como en la manufactura.

De ubicación, como en el transporte.

De intercambio, como en la venta al menudeo.

De almacenamiento, como en las bodegas.

Fisiológicas, como en el cuidado de la salud.

Informativas, como en las telecomunicaciones.

Por su puesto, estas transformaciones no son mutuamente excluyentes; por ejemplo, se establece una tienda de departamentos para que los comparadores puedan comparar precios y calidad (informativa, para conservar artículos en inventario hasta que se requieran (almacenamiento) y vender bienes (intercambio).

El objetivo más importante de un sistema de producción es lograr la máxima contribución a la continuamente creciente satisfacción del cliente. Otras áreas de la organización contribuyen con su parte, pero el sistema de producción es el pivote de este esfuerzo. Es el único lugar donde las ideas y el material se transforman en un producto que se entrega al cliente. Casi siempre, el objetivo de un sistema se define como punto de partida para el estudio.Un derivado de este objetivo primordial son las metas operativas de los sistemas de producción: entregar un producto de calidad suprema, a tiempo cada vez y al menor costo posible, o en resumen, calidad, tiempo y costo combinado. Esto es:

• Calidad (mejorada)• Tiempo (a tiempo todas las veces)• Costo (simultáneamente) disminuido• Combinación

Esas son las metas relativamente sencillas de establecer pero difíciles de cumplir. Una organización que pueda lograrlas está en camino de convertirse en un fabricante de clase mundial (FCM).

Clasificación de los Sistemas de Producción

Se ha encontrado que los autores han aceptado por lo general, la existencia de tipologías de sistemas o configuraciones productivas bien definidas:

Proyecto, Job-Shop.

Lotes (Batch).

Línea acompasada por Equipo.

Línea acompasada por Obrero.

Configuración Continua.

Just in Time.

Sistema Flexible de Fabricación.

Configuración por Proyecto. Producción generalmente de productos únicos de cierta complejidad que requieren gran cantidad de inputs. Estos deben fabricarse en un lugar definido debido a que es difícil o casi imposible transportarlos una vez terminados. Como resultado, y a diferencia de cualquier otro proceso productivo, los recursos que comprende deben trasladarse al lugar de operación, ya que aquí no existe flujo del objeto de trabajo, sino que son los recursos técnicos y humanos quienes acuden al lugar de trabajo. Las actividades y recursos se gestionan como un todo. Su coordinación adquiere carácter crítico. Existe un connotado interés por el control de los costos y las fechas de terminación.

Configuración de Taller (Job-shop). El sistema de producción Job-Shop fabrica muchos productos diferentes en volúmenes que varían entre la unidad y pocas unidades de cada producto. Consiste en una fabricación no en serie, de lotes pequeños, para pedidos únicos o de pequeñas cantidades. Por lo regular implica productos adaptados, diseñados a la medida del cliente y de naturaleza muy poco repetitiva. Se requieren operaciones poco especializadas, las cuales son realizadas por un mismo obrero o por un grupo pequeño de ellos, los cuales tienen la responsabilidad de terminar todo o casi todo el producto. Como se fabrican productos muy diferentes, los recursos son flexibles y versátiles. El flujo material es irregular, aleatorio y varía considerablemente de un pedido al siguiente. Se requiere que el fabricante interprete el diseño y las especificaciones del trabajo, así como que aplique capacidades del alto nivel en el proceso de conversión.

En la producción Job-Shop lo que se trata es de obtener un "producto a medida" del cliente.

Configuración por Lotes. El sistema de flujo en lotes produce menos variedad de producto en volúmenes más elevados que el caso anterior. El mayor volumen se debe a un aumento de la repetitividad en ciertos artículos que se hacen dominantes. Estos productos se fabrican en lotes, que representan unos pocos meses de requerimientos de clientes. En este caso se requieren más operaciones, y éstas son más especializadas, por lo que difícilmente un mismo operario pueda dominarlas todas con una eficiencia aceptable. En tal sentido, el trabajo se divide en diferentes etapas tecnológicas, en las cuales los lotes sufren distintas operaciones. Así la instalación se suele dividir en secciones o talleres, en los cuales se agrupan los equipos con funciones similares. Se suele emplear una combinación de layouts celulares y funcionales. Los layouts celulares se utilizan cuando es efectivo en cuanto a costos disponer el equipo en células, para producir familias de productos. Como hay muchos productos, el equipo y utillaje son mayormente flexibles, de propósito general. El flujo material es desconectado aunque regular, variable de un pedido a otro, aunque existen pautas de flujo para familias de productos y para grandes lotes. Es el sistema más utilizado.

Configuración en Línea Acompasada por el Equipo (LAE). El equipo y procesos están organizados en una línea o líneas especializadas para producir un pequeño número de productos diferentes o familias de productos. Estos sistemas se usan sólo cuando el diseño del producto es estable y el volumen es lo suficientemente elevado para hacer un uso eficiente de una línea especializada con capacidades dedicadas. Se fabrica a una tasa constante, con un flujo automatizado e intensivo en capital. Los operarios realizan tareas relativamente simples a un ritmo determinado por la velocidad de la línea. El control del ciclo productivo está automatizado, existe alta estandarización y una elevada eficiencia en todo el proceso.

Configuración en Línea Acompasada por Operarios (LAO). Se utiliza cuando el número de productos diferentes es demasiado elevado y los volúmenes de producción demasiado variables para el sistema en línea con flujo acompasado por el equipo. En este sistema, la línea es más flexible que en el caso anterior, y puede funcionar con una variedad de velocidades. La tasa de producción depende del producto particular que se fabrique, del número de operarios asignados a la línea y de la eficacia del trabajo en equipo de los operarios. Aunque los productos sean algo diferentes, son técnicamente homogéneos, usando la misma instalación, personal y la misma secuencia de estaciones de trabajo, aunque alguno de ellos pueda no pasar por alguna que no le es necesaria. El ciclo de productivo está controlado por los operarios a diferencia de la LAE donde dicho control está automatizado, esto hace que sea más flexible y versátil que el anterior.

Configuración de Flujo Continuo. Este sistema es similar al de línea en flujo acompasado por el equipo. Sin embargo, es más automatizado, más intensivo en capital y menos flexible. Cada máquina y equipo están diseñados para realizar siempre la misma operación y preparados para aceptar de forma automática el trabajo suministrado por la máquina precedente. Está diseñado para fabricar un producto o una familia limitada de productos en volúmenes muy elevados. El diseño del producto es muy estable, a menudo es un producto genérico o «commodity». El flujo material es continuo sincronizado, integrado a través de toda la instalación como si fuera un gran proceso tecnológico. Este rígido sistema, se basa en un proceso muy automatizado, costoso y especializado en la obtención de un producto estándar, donde la homogeneidad es total y absoluta, funcionando continuamente con mínima intervención del personal de línea.

Generalmente precisa laborar las 24 horas para procurar ser un sistema costeable y eficiente.

Sistema de Producción JIT. Es importante distinguir entre el sistema de producción JIT y las técnicas JIT. Las técnicas denominadas JIT incluyen el control estadístico de la calidad, reducción de los tiempos de cambio de útiles (SMED), polivalencia de los trabajadores, versatilidad de los equipos, estandarización de operaciones, el enfoque de la producción mediante «arrastre» (Kanban), layout celular, mantenimiento autónomo, implicación de todo el personal en las decisiones gerenciales, resolución continua de problemas control automático de defectos, etc. Estas técnicas se usan en el sistema de producción JIT, pero también se usan en otros sistemas. El sistema de producción JIT es mucho más que un agregado de técnicas JIT.

Surgido en Toyota Motor Co., es un sistema de flujo lineal (virtual o físico) que fabrica muchos productos en volúmenes bajos a medios. Por su diseño, el sistema JIT fuerza la eliminación de todos los innecesarios ("desperdicios"), y a partir de aquí, impone la mejora continua. Esto conduce naturalmente a costos inferiores, mejoras en la calidad y entregas más rápidas. El sistema JIT es el más difícil de diseñar, implantar y gestionar de todos, y pueden existir diferentes niveles de implantación del mismo.

Sistema Flexible de Fabricación (FMS). El sistema FMS consiste en un grupo de máquinas controladas por computadoras y sistemas automáticos de manejo, carga y descarga de material, todo ello controlado por un computador supervisor.

Un FMS puede funcionar sin atención de personal durante largos periodos.

Las máquinas, el sistema de manipulación de materiales y las computadoras son muy flexibles, versátiles, lo que permite a un sistema FMS fabricar muchos productos diferentes en bajos volúmenes. Por ser sumamente costoso, se emplea comúnmente en situaciones en las que no pueden utilizarse sistemas de producción en línea de flujo más simples y baratos. Por lo general, se desarrolla en un entorno CIM (manufactura integrada por computador).

Las seis primeras modalidades de sistemas de producción se han denominado sistemas tradicionales o clásicos y están fundamentados por los enfoques de gestión craft y producción en masa, que van desde la búsqueda de habilidades y capacidades individuales basadas en la funcionalidad del proceso y la pericia del operario, hasta la consecución de alta productividad y eficiencia a través de la optimización de las operaciones y economías de escala.

Las dos últimas, Justé in Time (JIT) y Sistemas Flexibles de Fabricación (FMS), han surgido producto de un nuevo enfoque de gestión de la producción denominado «lean production» o producción ajustada, surgido en los últimos años y que se basa en la producción con mínimo desperdicio, que busca la eliminación de aquellas actividades que no añaden valor, así como los consumos innecesarios de recursos, que se consideran como despilfarro. Este enfoque ha dado lugar a estos nuevos sistemas productivos, orientados a la obtención de pequeños a medianos volúmenes con alta variedad de productos, empleando para ello un layout de flujo lineal (en lugar de funcional), que resulta más efectivo y eficiente. Se trata de una combinación apropiada de las bondades de sus predecesores.

Ambos sistemas, híbridos por naturaleza, están dotados de eficiencia y flexibilidad, y sus diferencias básicas radican en el grado de intensidad tecnológica utilizado en sus operaciones y procesos.

Otros autores como Hill (1997), describen modalidades adicionales de sistemas de producción híbridos que, aunque no sean tan completos como los antes descritos, sí contribuyen por igual a que las empresas ofrezcan un proceso de fabricación que refleje mejor sus necesidades en términos de poder respaldar las características de sus mercados. Entre estos sistemas híbridos destacan la Fabricación Celular (basada en la tecnología de grupo), las Líneas de Transferencia (o líneas transfer) y los Centros Maquinadores.

La aparición de las configuraciones híbridas, resultantes de combinar aspectos de los sistemas básicos o clásicos, ha sido un proceso evolutivo natural en la gestión de la producción en una economía competitiva.

Por lo general y mucho más en los tiempos actuales de alta rivalidad competitiva, las empresas tienden a presentar una combinación de procesos y configuraciones en fabricación a fin de tratar de reflejar y cubrir mejor las diversas necesidades y requerimientos de los productos que proveen y venden. Claro está, se debe prestar mucha atención a estas combinaciones de características para evitar incompatibilidades y disfunciones operativas, y debido también, al hecho de que la elección que puedan hacer estará siempre limitada por la dimensión de ingeniería (el proceso deberá poder cumplir con las especificaciones del producto) y por las propias limitaciones técnicas, tecnológicas y empresariales que restringen las posibles opciones.

Estos sistemas de producción, clásicos y modernos, se diferencian entre sí por el comportamiento descrito en las diversas dimensiones técnicas y empresariales, propias del diseño del sistema así como de su funcionamiento, tales como, y por citar algunos ejemplos: la repetitividad de las operaciones y trabajos, el nivel de continuidad o intermitencia en el flujo material, el tipo de producción predominante, el mix de producto con que se opera (volumen-variedad), la estructura espacial utilizada, la estructura temporal de la producción, la propia naturaleza del producto que se fabrica y comercializa (estándar, especial o adaptado), el nivel de especialización de las capacidades, nivel de estandarización de productos, el grado de automatización incorporado, así como las dimensiones de competencia /mercado que se proveen al cliente final, entre otras.

Decisiones sobre la producción

Las decisiones en general, las de producción son susceptibles de ser categorizadas

– según su naturaleza – en: estratégicas, tácticas y logísticas.

Naturaleza de Las decisiones | Grupos decisorios | ||

Decisiones Estratégicas | Producto Proceso y métodos de producción Equipo Tecnología Disposición de planta Capacidad y dimensión Localización Estructura de la dirección de producción | ||

Decisiones Tácticas | Planeamiento de la producción, inventarios y mano de obra Programación de la producción Lanzamiento y monitorización de la producción Conducción de la fuerza de trabajo | ||

Decisiones Logísticas | Mantenimiento Abastecimiento Expedición de productos Manejo de materiales Servicios auxiliares, medio ambiente y relaciones con el ecosistema Sistemas y procedimientos administrativos de producción Administración de personal (reclutamiento, capacitación, seguridad industrial, etc.) | ||

Durante décadas, el manejo de la producción se centró principalmente en las cuestiones tácticas, aislándose de las estrategias generales de la organización.

Si bien dicha producción ha ido modificándose, aún quedan resabios de ella en el espíritu de muchos inherentes a la función producción, que asumen el papel de señores feudales de sus fábricas. La mayoría, sin embargo, tiende hoy a integrarse a la estrategia empresarial y responde a los requerimientos de la comercialización. De otro modo, es difícil que puedan tener éxito o simplemente sobrevivir en un mundo tan exigente y competitivo como el que vivimos.

Estructura del sector

Se encuentran en este sector aspectos básicos que se deben contemplar y conectar entre sí:

Operatividad: la duración y estandarización del trabajo, las órdenes, la supervisión, la productividad, los tiempos y todos los otros elementos que favorezcan al cumplimiento de los planes trazados, deben estar presentes en la mecánica de la producción.

Administración de la Producción: es aquí donde se requiere una verdadera comprensión de la dimensión que adquiere un apoyo a la función de producción. Debe existir un circuito, aunque sea elemental, de las distintas fases operativas donde estén consignados datos tales como, horas de trabajo, cantidades, stock, pedidos de venta, entregas de mercaderías, recepción, y fundamentalmente, control de la producción a través del cumplimiento de dicho circuito. Esta función está íntimamente ligada con comercialización y con administración, ya que los circuitos deben relacionarse de tal manera que no quede paso sin registrar, pues ello hace al seguimiento de toda la actividad de la empresa.

Costos: Si bien la determinación de los costos es tarea de administración, en este sector se originan la mayoría de ellos, por lo que la administración de la producción, debe registrar datos que son imprescindibles para la administración de costos y que se van mencionando sintéticamente. Estos datos deben responder en forma sistemática a través del circuito mencionado, para que se registren y sean la base para el desarrollo de la información, que será la base para la determinación de la rentabilidad de las operaciones y de la propia empresa.

Descripción De Los Módulos ComponentesRepresentaremos mediante un diagrama el sistema de Producción típico:

Modulo del Sistema | Entradas | Archivos | Procesos | Salidas | |

Programación De la Producción | Plan de Producción | Stock de Productos terminados y en Proceso Capacidad de Producción. | Elaboración del programa de producción | Programa y Orden de Producción | |

Fabricación | Orden de producción | Stock de materias primas y materiales | Emite pedido de materiales y parte diario de producción | Pedido de materiales y Parte diario de producción. | |

Seguimiento | Parte diario de Producción | Programa de producción | Control del avance de la producción respecto de lo programado | Parte diario de Producción | |

Control de Calidad | Parte diario de Producción | Especificaciones técnicas del producto | Controlar y completar parte | Parte diario de producción con control de calidad | |

Entrega de Productos terminados | Parte diario de Producción | Stock de productos terminados | Recepción de productos y actualización del stock | Parte diario de producción con visto de recepción en almacenes | |

Descripción de los módulos

Planeamiento y Programación de la Producción: La actividad de Planeamiento se realiza con el objetivo de optimizar la mezcla Producto-Mercado. En cambio, la actividad de programación se centra en la asignación de recursos y la sincronización de las operaciones. Generalmente el programa abarca hasta 3 meses y se detalla en forma semanal. En esta actividad se tiene en cuenta la información proveniente del plan de producción, la especificación de los productos, los tiempos, etc.

El plan de producción debe contemplar el máximo que pueda obtenerse en ese periodo, sin utilizar más que la cantidad disponible de recursos; la lista de productos a fabricar; la cantidad de cada productos que se va a fabricar.

A partir de la información mencionada, el departamento de Planeamiento y control de la Producción, emite la orden de producción. Este formulario indica la discriminación de la materia prima que se utilizará según figura en el presupuesto y en los distintos procesos por los que debe circular. Los sectores productivos deben anotar las cantidades realmente usadas y las horas de trabajo. Es conveniente el armado de dispositivos de registro idóneo para lograr que a medida que una orden pasa de un sector a otro se vayan anotando los consumos. Suele emitirse por triplicado y se distribuye el original a Fabricación, el duplicado a planeamiento y Control de la Producción. , y el triplicado a Costos.

Fabricación :Dependerá del tipo de producto, del tipo de proceso y del tipo de industria que se considere (continua, intermitente o por montaje)

Los distintos sectores productivos, luego de analizar las necesidades de materia prima, solicitan los materiales necesarios a través del pedido de materiales. Suele emitirse por cuadriplicado. El original a Costos, el duplicado a almacenes, el triplicado a Contabilidad de almacenes, y el cuadriplicado al sector que realiza el pedido.

Seguimiento: Comprende el control cuantitativo de la producción, es decir el control a través del avance de las actividades productivas.. Se emite el parte diario de producción donde constan las características y cualidades de los productos terminados. Puede realizarse por sector, al concluir el proceso productivo , o en ambas instancias.. Suele emitirse por cuadriplicado. El original a Costos, el duplicado a almacenes, el triplicado a Contabilidad y el cuadriplicado a Fábrica.

Control de Calidad: Comprende el control cualitativo de la producción, es decir, el cumplimiento de las especificaciones de calidad de diseño del producto elaborado. En este módulo se hace referencia a la función judicial asociada con la calidad aquella realizada por el departamento Control de Calidad. Dicha función no invalida otras de carácter legislativo desarrollada por Ingeniería del producto, o de carácter ejecutivo a cargo de Fabricación.

Aunque en algunas organizaciones se emite el parte de control de calidad, este comprobante puede obviarse cuando el parte diario de producción prevé un espacio para registrar la conformidad de la calidad.

Entrega de Productos terminados: Finalizado el proceso de control de calidad, la mercadería se remite a almacenes junto con el duplicado del parte de producción donde se actualiza el stock y se lo archiva en forma definitiva .El triplicado, con el conforme de almacenes, se remite a Contaduría para que valorice la producción y lo registre contablemente.

Modalides

Producción Continua.- El producto terminado es el resultado de una sucesión de operaciones sobre un material original y homogéneo. El producto final no está constituido por un conjunto de partes, sino que es el resultante de un solo material o de conjunto de productos provenientes de una única materia prima. En general, este tipo de proceso tiende a ser muy automatizado, a producir productos estandarizados, y el personal que trabaja en él es poco calificado.

La distribución de los sectores y equipo se realiza en forma secuencial en función del proceso productivo y el manejo de los materiales está integrado dentro de la línea de producción.La industria continua, en general, produce para inventario grandes volúmenes de artículos altamente estandarizados.Dentro de esta clasificación se encuentran entre otros, los modelos harineros, las refinerías de petróleo, las fábricas de papel y la industria cervecera.

Modalidades de la producción continúa

Produce grandes volúmenes

Orientación hacia el producto

Equipos dispuestos en línea

Capital intensivo

Grado de mecanización y automatización alto

Inventarios de MP y PT. Productos en proceso, inventarios mínimos

Planeamiento y control de la producción basados en el uso de la capacidad instalada

Importancia del mantenimiento de planta y de la distribución física del producto

ejemplos: celulosa, papel, azúcar, aceite, nafta, aceros, envases, etc.

Dos subtipos: ultra continua (se determinan cantidades a producir y los insumos para periodos prolongados, carecen de importancia la programación y el lanzamiento); por lotes (programación del tamaño y secuencia de los lotes para su optimización).

Modelos de planeamiento y programación: presupuesto, programación lineal, simulación mediante computador, modelos específicos.

Método de ajuste de oferta y demanda.Las decisiones actúan sobre la demanda cuando difieren o desechan pedidos; cuando desarrollan productos complementarios (Ej. Demanda estacional para aprovechar las instalaciones en temporada baja).Las decisiones actúan sobre la oferta cuando ajustan la fuerza de trabajo (modificaciones en la dotación, uso de horas extras o turnos, personal temporario, programación de las vacaciones, rotación de mano de obra entre sectores); cuando acumulan / des acumulan inventarios; cuando recurren a la subcontratación de trabajos; cuando difieren el mantenimiento preventivo.

La elección de las acciones se basa en un criterio económico teniendo en cuenta los costos relevantes, (Ej. Costo de trabajar horas extras, de mantener inventarios, del personal temporario, de subcontratar trabajos, de oportunidad (por dejar de atender pedidos o clientes).Si se está trabajando a pleno, para establecer que productos elaborar se basa en la contribución marginal por hora.Cuando se decide anticipar la producción continua se orienta buscar el modo de atender la demanda con la capacidad disponible.

Aplicación de programación lineal.El modelo es aplicable con el fin de maximizar los beneficios a obtener o minimizar los costos asumiendo ciertas restricciones. El proceso decisorio se centra en la contribución marginal.En la actualidad, la solución de los problemas de programación lineal suelen realizarse a través de sistemas computarizados, que proporcionan el plan óptimo de producción, el valor de la contribución marginal total, y los valores de recursos (restricciones) no utilizado a pleno.

Gestión de inventarios con demanda independienteInventarios cíclicos: Son repuestos una y otra vez para atender la demanda.

Elementos a tener en cuenta:

La sensitividad del lote a cambios en las variables controlables y no controlables

si aumenta la demanda, el tamaño debe incrementarse a un ritmo más lento.

si disminuyen los costos de preparación de maquinarias, se reduce el lote óptimo y consecuentemente, el inventario cíclico promedio.

si bajan los costos financieros, el lote aumenta ya que el interés o el costo de capital constituyen uno de los componentes de mantener inventarios.

El nivel de servicio a brindar a los clientes externos e internos.

Es el porcentaje de la demanda que el inventario logra satisfacer. A mayor inventario, más alto nivel de servicio, costos más elevados para mantenerlos. No contar con el nivel apropiado de servicio puede significar perdida de ventas y/o clientes. Asociado al análisis del nivel de servicios, se halla del agotamiento de los inventarios.

Los inventarios de seguridad: El inventario de seguridad tiene por objeto proteger a la empresa frente a alteraciones imprevistas en el comportamiento de la demanda. Implica incurrir en un costo adicional para contar con una más alta probabilidad de mantener un determinado nivel de servicios calcula: riesgo a asumir V demanda, lapso de reaprovisionamiento.

El método de reposición a utilizar: Cuando se llega a un punto de pedido p a intervalos de tiempos fijos.

Programación de la producción por lotes.

Cuando en la producción continua se fabrican varios productos, la programación pasa a constituirse en un problema fundamental. Para ello se aplica el agotamiento, que vincula las cantidades en inventario con lo que se prevé consumir en los periodos inmediatos. El cociente de la primera sobre la segunda resulta el tiempo de agotamiento. Este método permite fijar secuencias en que se elaborarán los distintos productos.

Control cuantitativo y costeo.

El control cuantitativo y el coste de la producción se realizan por procesos. Para ello es necesario definir módulos o centros de control y costos (productivos, de servicios, de almacenaje).También es necesaria la segmentación de insumos en fijos o variables.

Respecto a los insumos variables:

Controles de insumo-producto: control de rendimientos. Tiene como objetivo la medición de la eficacia del desempeño, para ello compara la relación estándar con la real, pudiendo así efectuarse una medición de la eficacia del desempeño alcanzado.

Controles por oposición de intereses: fiscaliza el fluir de MP, materiales, productos semielaborados y productos elaborados entre los distintos módulos del sistema. Este control es fundamental en la relación entrega-recepción que se manifiesta entre módulos.

Control de inventarios: del cual se obtiene información sobre las altas y bajas durante cada periodo de control y las existencias al final del mismo.

Análisis de variaciones de costos: se refieren a su valorización y comparación de costos reales con estándar.

Control presupuestario por centro: se analizan los rubros en que la variación resulta de relevancia.

Producción por montajeA diferencia del anterior, el producto terminado está constituido por una cantidad de partes que se ensamblan para lograr el artículo. Es la industria del "armado". Cada una de las partes que forman el producto tiene un proceso productivo particular que puede afectar a distintos departamentos (estampado, teñido, etc.).El producto se ensambla en las distintas etapas que convergen en la línea de montaje final.Dentro de este tipo se encuentran la industria de electrodomésticos, automóviles, motores, etc.

Problemática de la producción por montajeEjemplos: automóviles, motores, tractores, electrodomésticos.La producción por montaje se caracteriza por encadenar secuencias de procesos que convergen hacia una línea continua a la que se ensamblan los productos finales.

Método MRP (planeamiento de los requerimientos de materiales).Método computarizado de programación. Está constituido por cinco archivos básicos (artículos o registro de inventarios, estructura de productos, plan maestro o ajustado de producción, estaciones de trabajo y actividades productivas).

La mecánica del sistema MRP es la siguiente:

Calculo de los requerimientos brutos (sin tener en cuenta las cantidades que se hallan en existencia).

Proyección de los inventarios de materiales que se prevé habrá en existencia a la fecha que comenzara el programa, en función de los movimientos que se deriven de los programas vigentes hasta dicha fecha, y comparación de los requerimientos brutos con tales existencias, calculando los requerimientos netos.

Eventualmente reprogramación de órdenes abiertas (las que se hallan ya programadas y/o en curso).

Armado y emisión de las órdenes de producción y compra.

Método MRP II: segunda generación del sistema MRP, surgido en la década del 70, cuyo objetivo radica en evaluar la suficiencia de recursos necesarios para desarrollar el programa de producción.

Información generada por el sistema:

Programa de producción y órdenes de fabricación para lanzarlo.

Programa de abastecimiento y órdenes de compra.

Necesidades de reprogramación de órdenes anteriores.

Pedios que no podrán cumplirse.

Estada de los inventarios (actual y proyectado).

Materiales a recibir de proveedores y de los sectores productivos.

Materiales comprometidos para los programas de producción en curso.

Uso preciso de la capacidad instalada.

Necesidades de recursos adicionales.

Control cuantitativo y costeo de la producción.

Los mayores objetivos de un sistema MRP son simultáneamente:

Asegurar la disponibilidad de materiales componentes y productos para la producción planeada y las entregas a los clientes.

Mantener el más bajo nivel de inventario posible.

Planear las actividades de fabricación, los calendarios de entrega y la gestión de compra.

Producción justo a tiempo.A partir de la demanda de los consumidores, se moviliza todo el sistema de producción, pasándose directamente a la ejecución. Cada responsable va solicitando los insumos que necesita mediante tarjetas kanban, solo en el momento y en la cantidad en que efectivamente lo requiere, (no llevan registro de inventarios), Es necesario que todo el sistema de producción se halle adecuadamente nivelado. Este sistema descarta las sobreproducciones o colchones de inventarios. Cada día debe producirse la cantidad justa, necesaria para satisfacer los requerimientos de los centros subsiguientes y la demanda de los clientes.Trata de combatir los despilfarros: sobreproducción, esperas, transporte, proceso en sí, inventarios, movimientos improductivos, fabricación de productos defectuosos.

Para contar con flexibilidad requiere trabajadores poli funcionales.Este esquema abarca también a los proveedores (integración vertical hacia atrás virtual).Para que este sistema funcione se requiere de ciertas condiciones, tales como: rigurosidad en cumplimiento de los plazos previstos tanto por los sectores productivos como por los proveedores, un nivel de actividad razonablemente estable, actitud responsable y disciplinada en el cumplimiento de tareas por todos los participantes del proceso.

Control cuantitativo y costeo.La mejor manera de hacerlo es a través del sistema MRP.

Producción intermitente o por órdenes.En esta clasificación se incluyen aquellas industrias en las que la producción se lleva a cuando existe in pedido especifico del cliente. Este tipo de producción es, por lo general, llevada cabo en talleres y se caracteriza por actividades de corta duración, bajo volumen y producto a medida. El equipo y la mano de obra se organizan en centros de trabajo por tipos similares de habilidades. Se utilizan equipos diseñados para fines generales y la mano de obra es altamente calificada.Son ejemplos, la fabricación de herramientas y matrices, la imprenta, servicios de salud, catering, etc.

Problemática de la producción intermitente.Es la que llevan a cabo los talleres. Se reciben pedidos de los clientes que dan lugar a órdenes de producción o trabajo.

Características:

Muchas órdenes de producción derivadas de los pedidos de los clientes.

Gran diversidad de productos.

Dificultades para pronosticar o anticipar la demanda.

Trabajos distintos uno del otro.

Agrupamiento de las maquinarias similares en un taller (layout funcional o por procesos).

Necesidad de programar cada caso en particular y, por consiguiente, intenso trabajo de programación.

Página siguiente  |