Independientemente del tipo de bomba empleada, la cantidad y presión de aceite que envían las bombas hacia las canalizaciones de engrase es directamente proporcional a la velocidad de giro en las mismas. Por ese motivo, puede llegar un momento en que la presión sea excesiva, ocasionando un gasto inútil de energía y un elevado riesgo de avería en la instalación. Para evitar los inconvenientes expuestos se instala en los motores una válvula de descarga, que se acopla en la misma bomba o en la canalización principal de engrase, la cual cumple en el circuito tres misiones importantes:

Descargar al cárter el aceite sobrante cuando el aumento

de velocidad hace excesiva la presión.Regular la presión de aceite, ajustándola al estado

y holguras del motor.Servir como dispositivo de seguridad, ya que descarga el aceite

al cárter cuando por obstrucción en las canalizaciones la

presión suministrada por la bomba puede dar lugar a sobrepresiones

peligrosas en los conductos del motor.FILTRADO DEL ACEITE DE ENGRASE.

FILTROS DE ACEITE

FILTRO CON CARTUCHO RECAMBIABLE.

FILTRO MONOBLOCK.

DEPURADOR CENTRÍFUGO.

REFRIGERACIÓN DEL ACEITE.

Calidad del aceite empleado, ya que éste está sometido,

durante el funcionamiento del motor, a elevadas temperaturas y presiones,

por tanto, la calidad del mismo debe ser la adecuada para que no se

queme ni deteriore, usando aceites adecuados dentro de su clasificación

de servicio.Mantenimiento adecuado del circuito, ya que sea cual sea el

tipo de aceite empleado, debido a la descomposición del mismo

y a la cantidad de impureza periódica del circuito para mantenerlo

en perfecto estado de funcionamiento y para que pueda cumplir sus funciones

lubricantes en el motor.Camiones: 1 500 a 3 000 Km.

Automóviles: 3 000 a 5 000 Km.

Tractores: 100 a 200 horas de trabajo.

LA VENTILACIÓN DEL CÁRTER.

VENTILACIÓN ABIERTA.

VENTILACIÓN CERRADA.

COMPROBACIONES EN EL CIRCUITO DE ENGRASE.

MAYOR PRESIÓN QUE LA NORMAL.

Alguna canalización parcialmente obstruida, que convendrá

revisar y limpiar con aire a presión.Válvula de sobre presión mal calibrada, con lo

cual, al abrirse ésta por encima de la presión normal

de funcionamiento, la presión en el circuito es superior a la

establecida.La calibración de la válvula de sobre presión

se efectúa dando más o menos presión al muelle

que actúa sobre la bola o émbolo de cierre para lo cual

se quita o ponen arandelas de reglaje en el tornillo de regulación.MENOR PRESIÓN DE LA NORMAL.

Falta de aceite en el cárter.

Aceite muy gastado o diluido que conviene cambiar.

Filtro demasiado sucio, con lo cual el paso de aceite a las canalizaciones

o conductos internos del bloque motor y la culata, es pobre.Colador obstruido, con lo cual la bomba aspira el aceite con

dificultad, mandando menor presión y caudal al circuito, con

una lubricación insuficiente en los puntos de engrase.Bomba de aceite con holguras excesivas o piñones desgastados,

bombeando el aceite con poca presión.Válvula de sobrepresión calibrada por debajo de

la presión normal, con lo cual no mantiene presión en

el circuito.Fugas de aceite en el circuito que, además de aumentar

el consumo, disminuye la presión en las canalizaciones. Estas

fugas se observan por el goteo en el suelo que deja el motor cuando

está parado, lo cual conviene comprobar y reparar.COMPROBACIÓN DE LA BOMBA DE ACEITE.

BOMBA DEL TIPO RODETE.

JUEGO AXIAL DELROTOR.

JUEGO ENTRE EL ROTOR EXTERIOR Y EL CUERPO DE LA BOMBA.

JUEGO ENTRE LÓBULOS.

JUEGO AXIAL DE LOS PIÑONES EN SU ALOJAMIENTO.

JUEGO ENTRE PIÑONES.

JUEGO RADIAL DE LOS PIÑONES CON LA CARCASA.

RESUMEN.

Diferenciar las terminologías más comunes

utilizadas para identificar a los elementos constitutivos del circuito

de combustible.Identificar y explicar en forma resumida las características

fundamentales propias de cada elemento que forma parte del circuito

de combustible.Describir el proceso correcto para evaluar y diagnosticar

el estado de los elementos que son parte del sistema de combustible,

describir luego el mantenimiento adecuado que debe efectuarse.Describir los factores que afectan el correcto desempeño

de los elementos constitutivos del sistema de combustible, sus causas

y posibles consecuencias que podrían originarse en un funcionamiento

normal del motor.SISTEMA DE ALIMENTACIÓN DE LOS MOTORES DIESEL.

DEPOSITO DE COMBUSTIBLE.

BOMBA DE TRANSFERENCIA.

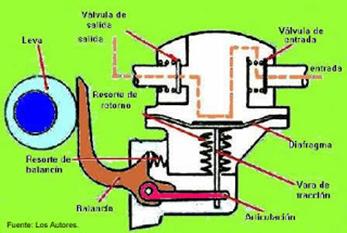

BOMBA DE ALIMENTACIÓN DE DIAFRAGMA.

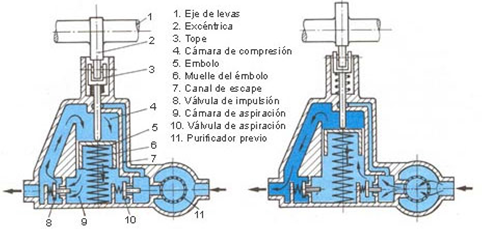

BOMBA DE SIMPLE EFECTO.

FUNCIONAMIENTO DE LA BOMBA-

BOMBA DE CEBADO MANUAL.

BOMBA DE DOBLE EFECTO

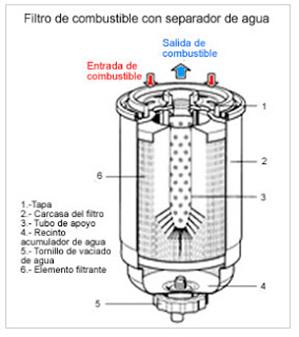

FILTRO DE COMBUSTIBLE.

PREFILTROS.

FILTRO PRINCIPAL.

BOMBA DE INYECCIÓN DE COMBUSTIBLE.

Dosificación exacta de la cantidad de combustible a inyectar

según las necesidades de carga en el motor.Distribución de un caudal de combustible en cada embolada

rigurosamente igual para cada cilindro del motor.Elevada rapidez de actuación, debido a que el tiempo empleado

en cada inyección es extremadamente corto, sobre todo en motores

rápidos (milésimas de segundo), la bomba debe ser capaz

de producir el suministro de combustible y el cese de la inyección

durante es reducido tiempo.Debe realizar la inyección en el instante preciso, para

ello se instala un sistema de regulación y avance automático

a la inyección adosados a la bomba que permite aquella a la velocidad

de régimen y carga del motor.MECANISMO DE ASIMILACIÓN.

LIMITADOR DE HUMOS.

TUBOS DE ALTA PRESIÓN.

INYECTOR.

RECORRIDO DEL COMBUSTIBLE DIESEL.

TOMA DE AIRE.

INDICADOR DE BAJA PRESIÓN.

TURBOCOMPRESOR.

MÚLTIPLE DE ADMISIÓN.

ENFRIADOR DE AIRE COMPRIMIDO.

CALENTADOR DE ARRANQUE.

COLECTOR DE ESCAPE.

TUBO DE ESCAPE.

SILENCIADOR.

RECORRIDO DEL AIRE.

RESUMEN.

Dosificación exacta de la cantidad de combustible a inyectar

según las necesidades de carga en el motor.Distribución de un caudal de combustible en cada embolada

rigurosamente igual para cada cilindro del motor.Elevada rapidez de actuación, debido a que el tiempo empleado

en cada inyección es extremadamente corto, sobre todo en motores

rápidos (milésimas de segundo), la bomba debe ser capaz

de producir el suministro de combustible y el cese de la inyección

durante es reducido tiempo.Debe realizar la inyección en el instante preciso, para

ello se instala un sistema de regulación y avance automático

a la inyección adosados a la bomba que permite aquella a la velocidad

de régimen y carga del motor.WEERBER SCWOCH

ROBERT BOSCH

DAVIS N. DALES

D. HERMOGENES GIL MARTINES

2010. Cultural S.A. Manual del automóvil.

Reparaciones y mantenimiento. Cultural S.A. 2012Guía y mantenimiento. Ruedas y ruecas.

Fig. N° 80. Válvula de descarga

Esta actúa por el desplazamiento de un pequeño émbolo

o bola que cierra por medio de la acción de un muelle tarado a la

presión de engrase que se necesita, un canal de desahogo que comunica

la salida del aceite procedente de la bomba con el cárter, pasando

así el aceite a los conductos de engrase del motor. Cuando la presión

es excesiva, ésta vence la resistencia del resorte y la bola deja

un espacio libre para que retorne el aceite sobrante al cárter.

La presión de cierre para ajustar la presión interna

en el circuito es regulada desde el exterior por medio de tornillo o arandelas,

dando mayor o menor presión al muelle que empuja a la bola hacia

su posición de cierre. De esta forma se mantiene la presión

interna en el circuito dentro de unos límites óptimos de funcionamiento.

Una contratuerca bloquea la posición del tornillo y cubre, a veces,

con un tapón; esta presión suele oscilar entre 2 y 2,5 Kg-f/cm2

con el motor en caliente y cerca de los 4 Kg-f/cm2 con el motor en frío.

El aceite de engrase arrastra impurezas en forma de partículas

de carbón y polvo metálico procedente del desgaste de las

piezas, impurezas que van quedando depositadas en el aceites durante su

acción lubricante y de limpieza, las cuales han de ser retenidas

para evitar que lleguen a los distintos puntos de engrase, donde producirían

una acción esmeriladora entre las superficies en contacto y que podrían

taponar las ranuras y orificios de engrase en los cojinetes.

Con este fin se dispone en el circuito un sistema de filtrado que

consiste en intercalar en el mismo un elemento filtrante por donde pasa

el aceite antes de llegar a las canalizaciones de engrase y donde son retenidas

las sustancias que pueda llevar en suspensión el aceite, con el objeto

de que llegue limpio a los puntos de engrase.

El primer paso de filtrado se realiza a la entrada de la bomba, donde

se coloca una malla metálica, más o menos tupida, llamada

colador o depurador de aceite que retiene las partículas más

gruesas que pueda llevar en suspensión el aceite y que podrían

dañar u obstruir la bomba. El segundo paso de filtrado o filtrado

propiamente dicho, consiste en intercalar a la salida de la bomba un elemento

filtrante a través del cual se purifica el aceite de engrase. Según

la disposición de este elemento en el circuito, el sistema de filtrado

puede ser en derivación o en serie.

El filtrado en derivación consiste en hacer pasar una parte

del caudal de la bomba directamente a las canalizaciones de engrase del

motor y otra parte a través del filtrado que, una vez purificado,

pasa directamente al cárter. Con este sistema lo que se realiza es

una limpieza del aceite contenido en el cárter, con la ventaja que

si el filtro, por exceso de suciedad, se obstruye, la circulación

de aceite a los puntos de engrase no se altera.

Sin embargo en este sistema, el aceite que llega a las canalizaciones

de engrase no está exento de impurezas al ser una mezcla de aceite

purificado y sucio, lo cual puede obstruir los conductos de engrase y, si

el filtro se obstruye, el sistema queda totalmente sin filtrado. En el filtrado

en serie, generalmente usado en la actualidad es el filtrado en serie o

filtrado total, que consiste en hacer pasar todo el caudal de la bomba a

través del elemento filtrante, con lo cual el aceite que llega a

los puntos de engrase está libre de impurezas.

Como elemento filtrante se emplea una materia textil porosa dispuesta

en forma de acordeón para aumentar la superficie de retención

de impurezas y oponer menor resistencia al paso del aceite. Este filtro,

en forma de cartucho, va alojado en un recipiente metálico con los

orificios de entrada y salida de aceite, cuya forma y acoplamiento al motor

varía de unos a otros según el diseño del fabricante.

Estos filtros van adosados en la parte exterior del motor, con fácil

acceso al mismo para poder ser recambiados con facilidad.

Fig. N° 81. Filtro y sus partes

En los motores diésel se emplean generalmente filtros de cartuchos

recambiables que aunque en conjunto son más caros y de intercambiabilidad

más laboriosas, el elemento filtrante recambiable resulta más

económico

Fig. N° 82. Filtro con cartucho recambiable

El cartucho o elemento filtrante y el recipiente forman una sola

pieza, estos filtros son más económicos y de fácil

intercambio al ser acoplados directamente al soporte adosado al motor.

Fig. N° 83. Filtro acoplado en monoblock

Algunos sistemas de engrase en motores diésel utilizan para

el filtrado del aceite un depurador centrífugo instalado en derivación

con el circuito de engrase, consiste en un recipiente o cuerpo de filtro

en cuyo interior va situada una cubeta giratoria denominada molinete hidráulico,

donde el aceite a presión pasa por unos tamices y sale por la tobera

o surtidor hacia el cárter de aceite por el orificio interior del

filtro. La presión y velocidad de salida del aceite por el surtidor

produce el giro de la cubeta a gran velocidad, con lo cual y debido a la

fuerza centrífuga a que está sometido el aceite dentro de

ella, se depositan sobre sus paredes, las impurezas sólidas por su

mayor peso, saliendo el aceite limpio al cárter y conservando todas

sus propiedades.

Fig. N° 84. Filtro centrífugo

La velocidad de giro de la cubeta depende de la presión de

entrada del aceite, la cual suele ser de 4 700 a 5 400 RPM, con presiones

de llegada de 5 a 6 Kg-f/cm2 y 74 000 RPM con presiones de 4 Kg-f/cm2, la

temperatura de régimen del motor. En la parte inferior del cuerpo

de filtro y en el lado opuesto a la entrada de aceite lleva una válvula

de regulación que impide la entrada de aceite, y por tanto el funcionamiento

del rotor, cuando la presión es inferior a 2 Kg-f/cm2.

Aunque los aceites empleados en la actualidad son de gran calidad

y varían poco su viscosidad con la temperatura, conviene mantener

ésta dentro de unos límites óptimos de funcionamiento

para que pueda ejercer perfectamente su acción refrigerante en los

elementos lubricados y evitar que, por exceso de calor, el aceite pierda

viscosidad, ya que las elevadas temperaturas en los motores calientan el

aceite de engrase.

Fig. N° 85. Refrigeración del aceite

Esta temperatura debe mantenerse dentro de la temperatura de régimen

del motor (85 a 95°C), para lo cual el aceite caliente retorna al cárter

donde es refrigerado, para volver a cumplir su misión en el circuito.

Para obtener una mejor refrigeración del aceite de engrase, algunos

vehículos disponen de un circuito que consta de un radiador de aceite

situado en la parte delantera del mismo, por debajo del radiador de agua,

a través del cual se hace pasar el caudal de aceite suministrado

por la bomba antes de llegar al filtro, con lo cual se obtiene una refrigeración

eficaz del mismo al ser atravesado por el aire que proporciona el ventilador.

Una válvula de paso situada en este circuito y que funciona por efecto

de temperatura del aceite, permite el paso directo al filtro cuando el aceite

está frío, por efecto de la temperatura del aceite está

por encima de su temperatura de régimen.

Debido a la importancia que tiene el circuito de engrase, para obtener

un buen funcionamiento del motor deben cuidarse los siguientes puntos:

La renovación periódica del aceite, el plazo

conveniente viene indicado por los fabricantes en sus catálogos de

entretenimiento, en condiciones normales de funcionamiento, los valores

se encuentran dentro de los siguientes límites:

Las comprobaciones periódicas del nivel de aceite por medio

de su varilla indicadora es de suma importancia ya que hay que tener en

cuenta que los motores con el tiempo van perdiendo compresión, con

lo que gastan más aceite al ser éste quemado en la cámara

de combustión, en estas condiciones debe revisarse más a menudo

el nivel y el estado del aceite, renovándose total o parcialmente

si es necesario, para mantener el nivel del mismo, esto se comprueba por

medio de una varilla indicadora de nivel.

Fig. N° 86. Varilla indicadora de nivel de aceite

Se considera un consumo excesivo de aceite cuando a los 2 000 Km

de funcionamiento el nivel baja del punto máximo hasta por debajo

del nivel mínimo. Es imprescindible la renovación del filtro

de aceite, debido a la acumulación de impurezas que retiene, ya que

llega un momento en que el filtro se obstruye, impidiendo que el aceite

llegue con la suficiente fluidez a los puntos de engrase. La renovación

del elemento filtrante debe realizarse cuando se efectúe el cambio

de aceite o como mínimo cada dos cambios de aceites.

Es otro factor importante que debe considerarse, pues durante el

funcionamiento del motor y debido a las presiones y altas temperaturas a

que está sometido el aceite de engrase, se produce la oxidación

y descomposición del mismo, produciendo vapores que quedan en el

interior del cárter. Esta descomposición es más notoria

cuando el motor ha pedido compresión, ya que entonces pasan gases

frescos de la mezcla durante la compresión y vapores procedentes

de la combustión al interior del cárter, que al condensarse,

se mezclan con el aceite descomponiéndolo.

En estas condiciones el aceite pierde rápidamente todas sus

propiedades lubricantes, lo que origina el continuo cambio de aceite y ocasiona,

además, una pérdida de rendimiento del motor debido a la sobrepresión

interna en el interior del cárter.

Para evitar esto, los motores están provistos de un sistema

de ventilación del cárter que tiene por objeto arrastrar fuera

del mismo los vapores de agua y combustible a medida que penetren en él,

así como los procedentes de la propia descomposición del aceite,

manteniendo de esta forma la presión interna. Entre los procedimientos

empleados para ventilar el cárter y expulsar los gases internos a

la atmósfera o a los cilindros, destacan los siguientes:

Consiste en colocar un tubo, generalmente acoplado en la tapa de

balancines, que comunica el interior del cárter con el exterior y

a través del cual escapan los gases a la atmósfera, debido

a la mayor presión interna de la parte superior del motor y con la

ayuda de los órganos en movimiento. Este sistema tiene el inconveniente

de que se expulsa a la atmósfera una mezcla de hidrocarburos y gases

procedentes de la combustión que contaminan la misma, por lo cual

este procedimiento está prohibido actualmente.

Es obligatoria actualmente y consiste en conectar el tubo de salida

de gases al colector de admisión y de esta forma los vapores son

devueltos al interior de los cilindros, donde se queman juntamente con la

mezcla. Este sistema tiene la ventaja de que la evacuación y ventilación

interior es más rápida, al ser aspirados los gases por los

cilindros durante la admisión y la parte de aceite que arrastra la

evacuación, al estar mezcladas con los gases en pequeñas proporciones,

sirve para el engrase de la parte alta de los cilindros.

Para que el aceite de engrase cumpla su misión en el circuito,

debe llegar a todos los puntos de engrase con la suficiente fluidez y a

la presión adecuada que le debe proporcionar la bomba. Estas condiciones

dependen de las características del sistema empleado y viene determinadas

por el fabricante del motor, lo cual se consigue con un funcionamiento correcto

del sistema. Las comprobaciones del circuito deberán realizarse siempre

que se observe un mal funcionamiento del mismo o cuando se desmonte el motor

para efectuar una reparación.

Para comprobar el funcionamiento correcto del circuito, en primer

lugar se desmonta el indicador de aceite en el motor y por medio de un manómetro,

con el motor en funcionamiento a la temperatura normal de régimen,

se comprueba la presión en el circuito, que deberá corresponder

a la indicada por el fabricante en las características del mismo.

Según la lectura observada en el manómetro, se pueden diagnosticar

las siguientes averías de funcionamiento en el circuito:

Si el manómetro indica una presión de funcionamiento

superior a la normal del motor en prueba, puede ocurrir lo siguiente:

Si el manómetro indica menor presión de funcionamiento

que la normal, las causas de la anomalía puede ser:

Si se comprueba que la presión suministrada por la bomba es

insuficiente, deberá desmontarse la misma del circuito y comprobar

la holgura o juego de sus componentes, para lo cual, una vez desmontada

y antes de proceder a su verificación, se limpiará cuidadosamente

con gas-oil para eliminar todo resto de aceite y suciedad. Las comprobaciones

a realizar en las mismas, según el tipo de bomba de aceite empleada,

son las siguientes:

En esta bomba las comprobaciones a realizarse son las siguientes:

Para comprobar si existe juego excesivo, se coloca una regla (1)

sobre la superficie de unión con la carcasa y se comprueba la holgura

por medio de un calibrador de láminas (2), que debe ser inferior

a 0,13 mm. Si la holgura es excesiva se puede corregir rectificando la superficie

del cuerpo de bomba hasta conseguir la cota o medida deseada.

Fig. N° 87. Juego axial del rotor

Para verificar el juego diametral entre el rodete y el cuerpo de

la bomba, que debe ser inferior a 0,25 mm, se utiliza un calibrador de láminas.

Fig. N° 88. Juego entre el rotor y el cuerpo

de la bomba

Para comprobarlo se coloca los rodetes en la posición indicada

y se comprueba la holgura existente en ambas posiciones, que debe ser inferior

a 0,15 en la primera posición y de 0,20 en la segunda posición;

en caso contrario conviene cambiar los rodetes.

4.11.2. BOMBA DE ENGRANAJES

Las comprobaciones que se realizan en esta bomba, son las siguientes:

Este juego se verifica colocando una regla o la misma tapa de la

bomba y se observa la holgura por medio de un calibrador de láminas;

esta holgura debe ser inferior a 0,15 mm. Como en el caso anterior, de ser

superior a esta medida, se puede corregir rectificando la superficie de

asiento de la tapa en la carcasa de la bomba.

Este juego, que debe tener un valor máximo de 0,15 a 0,4 mm,

se comprueba por medio de un calibrador de láminas.

El juego se puede verificar como se indica en la figura, debiendo

permitir una holgura máxima de 0,06 a 0,12 mm.

Fig. N° 88. Juego radial de los piñones

con la carcasa

Las fuerzas de acción y reacción propias de los componentes

que se encuentran en fricción o en su defecto, que sufren constantemente

dilataciones y contracciones térmicas, deben estar dentro de parámetros

establecidos, ya que no se puede permitir desequilibrios térmicos

que pudieran producir cristalización en el material empleado para

la fabricación de cada uno de los elementos constructivos del motor

diésel, tampoco la aparición de grietas, debilitamientos o

deformaciones en su estructura.

Otro de los sistemas que ayuda a este fin, es el circuito de lubricación,

ya que el aceite lubricante en el motor está sometido a solicitaciones

térmicas que llegan a niveles críticos. Las impurezas y las

acciones químicas producen el deterioro y envejecimiento del aceite

reduciendo así su capacidad lubricante.

Entre el pistón y las paredes del cilindro pasan los gases

al cárter del cigüeñal. El aceite se oxida, o sea, se

envejece y puede formar ácidos. Las resinas, los asfaltos, como productos

de descomposición del aceite, junto con el polvo aspirado del ambiente,

el polvo metálico de la abrasión y los residuos de la combustión

disueltos forman lodos que pueden impedir o bloquear el circuito de lubricación.

La formación de lodos es favorecida por la presencia de agua y los

componentes del combustible de difícil evaporación que llegan

con el motor frío, conllevan al deterioro prematuro del aceite volviéndolo

menos viscoso.

Del depósito de aceite denominado CÁRTER, el aceite

lubricante es succionado por una bomba, el cual envía el caudal habitualmente

hacia los filtros y luego a través de un radiador de aceite, lo introduce

al sistema, o sea, a los numerosos puntos del motor por lubricar, a cuyo

efecto hay una válvula de sobre presión que impide que la

presión existente en el sistema se eleve por encima de parámetros

normales.

En el conducto de entrada al filtro existe también una válvula

de derivación la cual abre un pasaje de lubricación directo

al motor cuando el filtro de aceite se encuentra obstruido, pues es mejor

que el sistema se encuentre lubricado aunque no se haya purificado el aceite

lubricante, a que el sistema se quede sin ser lubricado y el motor diésel

llegue a agarrotarse en menos de cinco minutos.

De los puntos que se lubrican gotea el aceite nuevamente al cárter

o depósito que lo contiene. Los puntos de engrase más importantes

son los cojinetes de bancada, los cojinetes de biela, el pin del pistón,

los cojinetes del árbol de levas, taqués, balancines, cadena

o engranajes de distribución y cilindros. La cantidad de aceite que

hay en el cárter con el motor sin funcionar, debe estar entre los

límites prescritos por el fabricante.

El desmontaje, desarmado, armado y montaje de los elementos constitutivos

del circuito de lubricación, debe ser efectuado con un procedimiento

adecuado y con las normas de seguridad correspondientes a cada tarea u operación.

CAPÍTULO V

Sistema alimentación de combustible

INTRODUCCIÓN

El sistema de combustible, tiene la misión de abastecer e

inyectar el combustible en la cámara de combustión grados

antes que el pistón llegue al PMS, pero en el momento justo, en cantidades

precisas de acuerdo al régimen de carga, en forma adecuada al proceso

químico de combustión de cada caso y durante un espacio de

tiempo exactamente definido. Para un óptimo desarrollo del proceso

químico de la combustión, cada motor necesita tener una particular

gradiente de inyección, dicho de otra manera, un elevado gradiente

de inyección, significa elevada cantidad de combustible inyectada

en la misma unidad de tiempo. Por esta razón, hay un efecto similar

al de un excesivo adelanto; pero cuando el gradiente de inyección

es demasiado bajo el efecto es comparable al de un excesivo retraso a la

inyección.

Subdividir el combustible inyectado en pequeñísimas

gotas del modo más uniforme posible, reduce los retardos de encendido

y facilita el proceso químico de combustión, además,

se debe comunicar a las gotitas del chorro la energía cinética

suficiente para que puedan penetrar en la densa atmósfera de aire

comprimido existente en la cámara de combustión. La penetración

del chorro de combustible depende de las características del sistema

de inyección, de la turbulencia y de la presión del aire existente

en la cámara de combustión. Como la penetración es

menor cuanto mayor es la pulverización, es necesario encontrar para

cada motor el justo equilibrio.

OBJETIVOS

La alimentación de los motores diésel se realiza introduciendo

por separado, en el interior de los cilindros, el aire y el combustible,

los cuales se mezclan en el interior de la cámara de combustión,

donde se prodúcela carburación y combustión de la mezcla

debidamente dosificada para el funcionamiento del motor.

El aire procedente de la atmósfera, debidamente filtrado,

es introducido en los cilindros durante la fase de admisión y comprimido

a gran presión en el interior de la cámara de combustión.

De este modo alcanza la temperatura adecuada para el auto inflamación

del combustible al ser éste inyectado directamente en la cámara

de combustión. Para introducir el combustible en la cámara

de combustión se dispone en la culata una válvula inyectora,

denominada inyector de combustible, para cada uno de los cilindros, que

inyecta en el momento de adecuado, según el orden de explosiones,

la cantidad justa de necesario para la formación de la mezcla y funcionamiento

del motor.

Fig. N° 89. Sistema de alimentación diésel

La cantidad de aire en la admisión y el caudal de combustible

inyectado en cada momento se controlan desde el pedal de aceleración,

que actúa mecánicamente sobre una mariposa situada en el colector

del aire de admisión. La mariposa de gases, según su posición

de apertura, regula la cantidad de aire que penetra en los cilindros y actúa

simultáneamente sobre el sistema de mando de la bomba inyectora (cuando

este mando es del tipo neumático) controlando el caudal de combustible

en la inyección según la carga y régimen de funcionamiento

del motor.

Cuando el mando de la bomba inyectora no es del tipo neumático

sino del tipo mecánico, no se efectúa el control del aire

procedente de la admisión hacia los cilindros, este paso es libre

y sin restricciones, el caudal de combustible a inyectarse es el que finalmente

controla la carga y el régimen de funcionamiento del motor.

En el motor diésel el combustible debe mezclarse durante un

corto intervalo de tiempo con el aire comprimido aspirado. Para conseguirlo

se debe pulverizar el combustible al máximo, de modo que se queme

totalmente y pueda obtener del motor un rendimiento adecuado. Esta es la

causa que obliga a pulverizar el combustible al máximo y el motivo

de que convenga utilizar la inyección del mismo a elevadas presiones.

El combustible diese necesario para accionar el motor se almacena

en el depósito de combustible, fabricado de chapa o aluminio. El

tamaño del depósito depende del tipo de operación para

la que se utilizará el vehículo. El dispositivo de nivel de

combustible se instala en el depósito. El dispositivo de nivel de

combustible, consta de dos tuberías de acero, una de las cuales es

una línea de succión de la bomba de alimentación de

combustible con un colador de malla fina, la otra es una tubería

de retorno de los inyectores y un sensor de nivel de combustible.

Fig. N° 90. Depósito de combustible diésel

Cuando el combustible es succionado hacia arriba del depósito,

por la tubería de acero, atraviesa el colador (Tamiz) del depósito

que impide que ingrese agua y partículas gruesas de suciedad al sistema.

Hay en el tablero de instrumentos un indicador de combustible accionado

por el sensor de nivel del depósito, que muestra la cantidad restante

de combustible. El sensor de nivel consta de un reóstato y de una

palanca con flotador.

La palanca se acopla al reóstato en forma de contacto deslizante

y se regula con la ayuda del flotador. Un cable eléctrico se extiende

desde el sensor hasta el manómetro de combustible hasta el tablero

de instrumentos. Cuando el depósito está repleto, la resistencia

del reóstato es grande y el indicador muestra un depósito

lleno.

Las bombas de alimentación empleadas en los motores diésel

son generalmente de accionamiento mecánico, del tipo aspirante e

impelente y de funcionamiento por diafragma o por émbolo. Su única

misión es mantener el flujo de combustible a la presión establecida

sobre la bomba de inyección.

La bomba de inyección de combustible acciona la bomba de alimentación,

que succiona el combustible del depósito. Su finalidad es bombear

combustible hacia la bomba de inyección bajo una determinada presión.

La bomba de alimentación está también equipada con

un cebador manual que se pude utilizar cuando se ha agotado el combustible

del depósito, en este caso se debe bombear a mano el combustible

nuevo con el cebador manual, al mismo tiempo que se evacua el aire que ingresó

al sistema de combustible abriendo el tornillo de aireación en el

soporte del filtro de combustible.

Esta bomba aspira el combustible por medio de un diafragma elástico,

el combustible del depósito y lo envía a la bomba de inyección.

Va situada directamente sobre el motor, del cual recibe movimiento y es

accionada por la excéntrica situada en el árbol de levas del

motor.

Fig. N° 91. Bomba de combustible de diafragma

BOMBAS DE ALIMENTACIÓN DE ÉMBOLO.

Estas bombas de alimentación, de simple o doble efecto, van

situadas directamente sobre la bomba de inyección y reciben el movimiento

al ser accionadas por medio de una leva excéntrica situada en el

eje de levas de la bomba de inyectora. La citada leva actúa sobre

un impulsor de rodillos acoplado al émbolo de impulsión de

la bomba de alimentación.

Fig. N° 92. Bomba de combustible de émbolo

Este tipo de bomba es la más generalizada en los circuitos

de alimentación diésel con bomba de inyección en línea.

Está formada por un cuerpo de bomba de hierro fundido, donde van

situadas las cámaras de aspiración y presión, separadas

por el émbolo cuyo desplazamiento se efectúa por medio del

muelle y del rodillo impulsor.

En el cuerpo de la bomba y sobre los conductos de entrada y salida

de combustible van situadas las válvulas de paso, retenidas en suposición

de reposo por los muelles y una bomba de cebado manual situada sobre la

válvula de admisión. La bomba manual actúa directamente

sobre la válvula de admisión para el cebado de la bomba de

alimentación y la bomba de inyección antes de la puesta en

funcionamiento del motor o cuando, por cualquier causa, se haya desmontado

algún elemento de la bomba dando lugar a una entrada de aire en el

circuito.

Fig. N° 93. Bomba de simple efecto

El funcionamiento de esta bomba está basado en la presión

y depresión que origina el émbolo durante su desplazamiento,

sobre la cámara y antecámara situadas a ambos lados de dicho

émbolo. Cuando el émbolo es impulsado por la excéntrica

de la bomba de inyección, la presión que ejerce sobre la cámara

cierra la válvula de entrada y abre la de salida, pasando el combustible

a través de esta válvula hacia la antecámara, debido

a la depresión creada en ésta por el desplazamiento del émbolo.

Cuando cesa el empuje de la excéntrica sobre el émbolo,

el resorte lo hace retroceder, creando una depresión en la cámara

que cierra la válvula de salida y abre la de entrada, aspirando a

través de esta válvula el combustible filtrado procedente

del depósito para llenar el recinto de la cámara. A su vez,

el desplazamiento de retroceso del émbolo comprime el combustible

situado en la antecámara que es desplazado hacia la salida para alimentar

a la bomba de inyección.

Cuando el combustible situado en la antecámara no es suministrado

totalmente por estar la bomba de inyección llena, el émbolo

sólo se desplaza lo suficiente para igualar la presión de

ambas cámaras, limitando la carrera de aspiración. El vástago

se separa del émbolo con lo que el siguiente recorrido de trasvase

de la cámara a la antecámara vendrá limitado por el

mayor recorrido del vástago para empujar el émbolo. Con este

efecto de autorregulación se mantiene la presión constante

en el circuito desde el depósito a la bomba de inyección,

evitando la posibilidad de entrada de aire en el circuito.

La bomba de cebado manual, consiste en un cilindro unido al cuerpo

de la bomba de alimentación, en el que se desplaza un émbolo

sobre cuyo vástago se actúa manualmente.

Para realizar el cebado de la bomba basta desenroscar la tuerca y

tirar hacia arriba del émbolo. Con esta operación se efectúa

una embolada de aspiración sobre la misma válvula de admisión;

al bajar el émbolo, el combustible aspirado se manda directamente

sobre el conducto de salida de la bomba y la válvula de salida se

abre por efecto de la presión que se ejerce al bajar el émbolo.

Una vez cebados la bomba de inyección, el filtro de combustible

y la propia bomba de alimentación, se fija el émbolo en su

posición inferior por medio de la tuerca que se encuentra en el extremo

del vástago de activación del émbolo, roscándola

sobre el cilindro. En esta posición, el conjunto queda dispuesto

para su funcionamiento.

Durante el recorrido de impulsión del émbolo, empujado

por la excéntrica de la bomba de inyección, se abre una de

las válvulas de impulsión a través de la cual fluye

el combustible de la cámara hacia la bomba de inyección. A

su vez, por el vacío que se crea en la antecámara es abre

la válvula situada en esta cámara, aspirando combustible del

depósito. Durante el recorrido de retroceso del émbolo, empujado

por la distensión del muelle la presión creada en la antecámara

abre la válvula de impulsión situada sobre esta cámara

y a través de ella el combustible es nuevamente impulsado hacia la

bomba de inyección. A su vez el vacío creado en la cámara

aspira a través de la válvula el combustible del depósito.

Fig. N° 94. Bomba de doble efecto

Como puede observarse, estas bombas de alimentación de doble

efecto funcionan enviando una embolada de combustible por cada carrera del

pistón, o sea, una doble embolada para cada revolución del

árbol de levas de la bomba de inyección, con lo cual el suministro

de combustible es doble que en las de simple efecto, por esta razón

se emplean en motores que necesitan un gran caudal de combustible.

El combustible debe estar absolutamente limpio antes de ingresar

a la bomba de inyección. La partícula más diminuta

puede dañar los componentes de la bomba de inyección, lo cual

trae como resultado una incorrecta dosificación del combustible.

Esto produce una combustión pobre y disturbios en el funcionamiento

del motor. Por lo tanto, el combustible debe pasar a través de dos

filtros, antes de llegar a la bomba de inyección. Estos filtros contienen

cartuchos de papel plegado, el cartucho y el contenedor del filtro están

integrados y se denominan filtros de spin – on o filtros de cartucho.

Fig. N° 95. Filtro de combustible

Debido a la gran precisión de funcionamiento y a la extremada

calidad de ajuste en los elementos de la bomba de inyección e inyectores,

para el buen funcionamiento de los mismos es fundamental efectuar un riguroso

filtrado del combustible para eliminar todas las partículas abrasivas

que puedan llevar en suspensión, lo que se realiza a través

de varios pasos de filtrado, clasificados en dos categorías:

Situados entre el depósito y la bomba de alimentación

de combustible. El primer paso de filtrado se realiza a la salida del depósito

por medio de un tamiz de malla metálica colocado en la tubería

de aspiración de combustible y que retiene las partículas

más gruesas que pueda llevar en suspensión. El segundo paso

de filtrado se realiza a través de un prefiltro situado a la entrada

de la bomba de alimentación cuya misión es proteger a la bomba

y hacer que el combustible llegue al filtro principal lo más limpio

posible.

Fig. N° 96. Prefiltro de combustible

Este filtro se intercala en el circuito de bomba de alimentación

y la bomba de inyección. Tiene la misión de proteger a la

bomba inyectora y a los inyectores, realizando un filtrado escrupuloso del

combustible gracias a un fino material filtrante muy tupido, se emplea para

ello tela metálica, placas de fieltro, tela de nailon, papel celuloso,

etc.

Fig. N° 97. Filtro principal de combustible

El combustible purificado llega luego a la bomba de inyección,

de la que existen dos modelos, según la disposición de los

elementos en la bomba y su forma de realizar la distribución del

combustible sobre los inyectores: La bomba de elementos en línea

y La bomba de elemento rotativo. La bomba rotativa o del tipo distribuidor

se usa principalmente en los motores pequeños y tiene un solo pistón

para bombear el combustible a todos los cilindros.

Fig. N° 98. Bomba de inyección rotativa

Las bombas de La bomba de elementos en línea se utilizan para

motores más grandes. Funciona con un pistón para cada cilindro

del motor y tiene por lo tanto una capacidad mucho mayor. Las bombas de

inyección de combustible se construyen con gran precisión

para que sean capaces de suministrar combustibles en las cantidades y tiempos

correctos.

Fig. N° 99. Bomba de inyección lineal

Cuando el conductor oprime el pedal del acelerador, acciona simplemente

una varilla de mando de la bomba de inyección de combustible, esta

varilla, a su vez, hace girar los pistones de la bomba y se inyecta mayores

cantidades de combustible a los cilindros. La bomba de inyección

es el mecanismo de bombeo encargado de comprimir el combustible a gran presión

(de 100 a 700 Kg-f /cm2) y distribuirlo entre los inyectores situados en

los cilindros del motor. Para ello lleva una serie de elementos encargados

de que la inyección y el suministro de combustible a los cilindros

cumplan las siguientes condiciones:

Todas estas condiciones de funcionamiento hacen que la bomba de inyección

sea un elemento de elevada precisión, empleándose en su fabricación

material de gran calidad. El extremado ajuste de sus elementos constructivos

permite que, en un tiempo de funcionamiento tan reducido, la bomba pueda

ser capaz de cargarse de combustible, comprimirlo a gran presión

e inyectar sobre el cilindro en el momento justo un caudal tan pequeño

de combustible, sin pérdida de carga, que no admite la más

pequeña fuga de combustible ni desfase en su comportamiento funcional.

Estas características de la bomba dan idea de su elevado costo

de fabricación, siendo éste uno de los elementos que influyen

directamente sobre el mayor precio de los motores diésel.

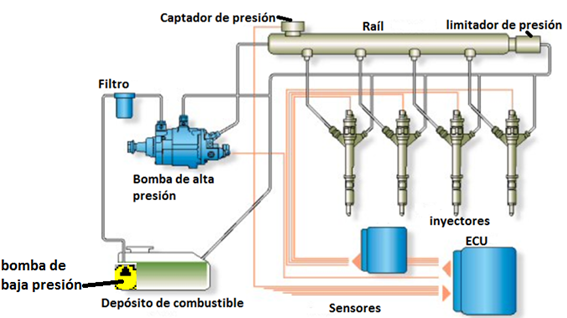

En los modernos se utilizan principalmente el sistema inyector bomba

y el common rail en vehículos diésel, siendo más empleado

este último en estos motores diesel. En este texto pretendemos explicar

este sistema. Como vemos en el dibujo, hay una bomba de baja presión

que toma combustible del depósito y lo lleva a la bomba de alta presión,

tras pasar por un filtro.

Esta bomba de alta presión, que está accionada por

el cigüeñal del motor, manda el combustible al raíl común,

y de aquí va a los inyectores. Una parte de este combustible se inyecta

en el motor, y parte vuelve al depósito. Este combustible que vuelve

al depósito se controlará con el limitador de presión.

Fig. N° 100. Bomba alta presión cammon

rail

La alimentación del combustible y aire del motor diésel

son individuales, en consecuencia, la bomba de inyección de combustible

consta de un regulador que registra la velocidad del motor. La finalidad

del Mecanismo de Asimilación al cual también se le denomina

Regulador de Velocidad o en su defecto Gobernador, es la de dosificar la

cantidad de combustible inyectado al motor, por lo que limita su velocidad

máxima. Una velocidad en exceso elevada del motor causa grandes tensiones

sobre sus componentes que están en reposo y en movimiento, causando

daño en ellas.

Si el pedal del acelerador se mantiene en una cierta posición,

el regulador aporta un poco más de combustible en los declives y

un poco menos en las bajadas. Los reguladores de velocidad tienen por misión

limitar la velocidad máxima y mínima que el motor pude alcanzar

cuando decrece su par resistente o cuando trabaja en vacío, actuando

sobre la cremallera que regula el gasto de combustible en la inyección.

La cantidad de combustible a inyectar depende de la posición de la

cremallera de control que es comandada por el pedal del acelerador. Sin

embargo, pude ocurrir que en posición de plena carga el motor se

sobre revolucione al descender su par resistente.

Entonces el regulador para máxima velocidad desplaza la cremallera,

de forma que disminuya el combustible o caudal a inyectar a medida que el

número de revoluciones aumenta. El regulador para velocidad mínima

del motor actúa cuando, estando la cremallera en posición

de mínimo consumo, la carga o par resistente en el motor aumenta,

con lo cual, al decrecer el número de revoluciones, éste podría

parase. En estas condiciones, el regulador desplaza a la cremallera para

aumentar el suministro de combustible en la medida suficiente para incrementar

el número de revoluciones y evitar que se pare el motor.

La finalidad del limitador de humos es regular la dosificación

de combustible de modo que los humos negros del escape permanezcan dentro

de los límites establecidos por la ley, el regulador está

constantemente acoplado y lo regula la variable del turbo compresor. El

riesgo de producir humos negros es crítico, cuando el motor funciona

bajo una gran carga a una baja velocidad, en esta situación, el limitador

de humos impide que la bomba de inyección entregue la mayor cantidad

posible de combustible. Se reduce con esto la cantidad de hidrocarburos

sin quemar que salen por el tubo de escape en forma de humos negro. Cuando

el motor adquiere mayor velocidad, la combustión mejora y se reduce

la eliminación de humos.

La presión del turbocompresor acciona entonces el limitador

de humos, por lo que permite que la bomba de inyección suministre

más combustible. Algunos vehículos están equipados

con un dispositivo de arranque en frío que proporciona al motor una

cantidad adicional de combustible durante la puesta en marcha, cuando el

motor está frío y el arranque es difícil, el dispositivo

de arranque en frío está incorporado al limitador de humos.

Los tubos de alta presión que van de la bomba de inyección

de combustible a los inyectores son de tubería de acero grueso. Deben

tolerar elevadas presiones sin expandirse, porque esto perjudicaría

la precisión de la inyección. El diámetro interno de

los tubos se adapta exactamente a cada tipo de motor.

El inyector se fija firmemente a la culata. Su finalidad es inyectar

combustible finamente pulverizado a presión muy elevada en la cámara

de combustión. El extremo del inyector sobresale un poco dentro de

la cámara de combustión y absorbe mucho calor. A fin de extraer

el calor, el inyector está envuelto en un manguito de cobre. Una

parte del combustible suministrado a la tobera se fuga entre la aguja de

la tobera y el manguito para enfriar y lubricar la misma. El exceso de combustible

retorna luego al depósito mediante una línea de retorno.

Fig. N° 101. Inyector convencional de tipo orificio

Fig. N° 102. Inyector electrónico de tipo

orificio

El combustible se aspira del depósito, a través del

colador mediante la bomba de alimentación. Se bombea luego hacia

arriba, hasta el filtro de combustible y de allí baja a la bomba

de inyección. El combustible está ahora sometido a una elevada

presión y se bombea a través de los tubos a una elevada presión

a los inyectores. El exceso de combustible, retorna al depósito,

a través de una línea de retorno.

El aire necesario para la combustión se aspira mediante la

toma de aire que se encuentra localizada a la mayor altura posible en el

vehículo. La finalidad de esta posición es mantenerla lo más

alejada posible del polvo que se levanta de la superficie del camino. Un

depurador de aire, el filtro ciclónico, se coloca en la toma de aire

para eliminar las partículas más gruesas de polvo y suciedad.

El filtro ciclónico actúa como filtro previo en aquellos

vehículos que operan en ambientes sumamente polvorientos, como desiertos

o minas, por ejemplo. Consiste en una cierta cantidad de tubos cíclicos

que producen torbellinos de aire. La fuerza centrífuga arroja entonces

las partículas contra las paredes del filtro y caen de allí

a un contenedor.

Si el filtro se obstruye debido a la suciedad, el aire tiene dificultad

en pasar a través de él. Lo que significa que falta oxígeno

cuando se produce la combustión. El motor pierde entonces potencia

y funciona a sacudidas. Para facilitar el control del filtro de aire sin

tener que desmontarlo, existe un indicador de baja presión entre

el filtro de aire y el turbocompresor. Este indicador registra el vacío

del tubo entre ambos elementos y si la presión disminuye demasiado,

se ilumina una lámpara en el tablero de instrumentos.

Los motores instalados en los camiones y autobuses modernos funcionan

con sobre- compresión en la admisión. Esto significa que un

compresor impulsa mayor cantidad de aire dentro de los cilindros que el

que pueden aspirar los pistones. Cuanto más aire se pude introducir

en el cilindro, mayor es la cantidad de combustible que se pude quemar.

Fig. N° 103. Turbocompresor

En consecuencia, se pude incrementar la potencia del motor sin aumentar

la cilindrada. En el lenguaje moderno, este compresor se denomina turbocompresor.

El flujo de gases de escape acciona el turbo. La ventaja de un turbocompresor

de este tipo es que no se requiere potencia adicional del motor para accionarlo.

Los gases de escape accionan un rotor del tipo turbina que alcanza una velocidad

muy elevada.

En el otro extremo del eje que sostiene la turbina hay una rueda

del tipo compresor. Cuando el rotor se acelera, fuerza el aire hacia los

cilindros y desarrolla una sobrepresión. La combustión de

un motor con turbo compresión de admisión, es de mejor rendimiento

que la de un motor de aspiración natural y abarata su funcionamiento.

Esta combustión más eficaz proporciona también gases

de escape más limpios y reduce así la polución. El

turbo sirve también como silenciador adicional, tanto en el lado

de admisión, como en el lado de salida de los gases quemados y reduce

considerablemente el nivel de ruido del motor.

El aire que entra en los diversos cilindros se distribuye desde el

múltiple de admisión. Este múltiple, es de fundición

de aluminio y se diseña par que ofrezca la menor resistencia posible

al flujo de aire.

Cuando el aire atraviesa el turbo compresor, se comprime y por lo

tanto, se calienta. El aire caliente contiene menos oxígeno por unidad

de volumen. Esto contrarresta la ventaja de inyectar en la cámara

de combustión tanto oxígeno como sea posible. En consecuencia,

el aire tiene que pasar a través de un enfriador especial, que está

ubicado frente al radiador del líquido refrigerante del motor.

Cuando la temperatura del aire ha disminuido nuevamente contiene

la cantidad normal de oxígeno. Esto proporciona un incremento de

la potencia del motor alrededor de 10 a 15%; al sistema que refrigera el

aire de admisión y aumenta de esta manera la potencia del motor,

se denomina "Inter – enfriador".

Cuando se debe poner en marcha el motor en épocas de baja

temperatura y antes de alcanzar su temperatura de funcionamiento, el aire

que ingresa a los cilindros es demasiado frío. La combustión

es entonces incompleta y el motor emite gran cantidad de humos negros. Para

evitar esto, existe un calentador de arranque instalado en el múltiple

de admisión. Este elemento calefactor, desarrolla una temperatura

de 700°C y calienta el aire de aspiración, de modo que la combustión

resulta completa.

El precalentador se activa cuando la llave de arranque se gira a

la posición de precalentamiento y se ilumina una luz testigo; asimismo,

un relé de retardo mantiene activado el precalentador durante una

determinada cantidad de segundos, según la temperatura del motor

(0 a 50 segundos). Cuando el motor arranca el calentador de arranque se

activa nuevamente y se realiza un calentamiento posterior de la misma duración

en segundos que precalentamiento. El calentador de arranque se acopla sólo

cuando la temperatura del refrigerante es inferior a 50°C.

Luego de la combustión en el cilindro, los gases de escape

se eliminan hacia el colector de escape. Como los gases tienen una temperatura

muy elevada cuando salen del cilindro, el colector de escape es de un material

resistente al calor. De allí, los gases fluyen a través del

múltiple de unión hacia el turbo compresor.

Los tubos de escape son de chapa gruesa y tienen curvas amplias para

facilitar el flujo de la emisión de escape.

El silenciador debe presentar muy baja resistencia al flujo y se

encuentra disponible en varios modelos. El silenciador de absorción

amortigua el ruido mediante una gruesa capa de fibra sintética alrededor

de un tubo perforado. Otro tipo es el silenciador reflector, en el cual

los gases de escape atraviesan un laberinto de placas deflectoras.

El aire se aspira a través de la toma de aire y el filtro

ciclónico y pasa al filtro de aire. Aquí se purifica antes

de ingresar al turbo compresor. Del turbo, continúa hacia el Interenfriador.

Cuando llega al múltiple de admisión, el aire se distribuye

en forma de gases de escape, pasa a través del colector de escape

hacia el turbo, donde acelera el rotor de la turbina. Después de

salir del turbocompresor, pasa al regulador de presión de escape

antes de llegar al silenciador. Desde allí, los gases del escape

se eliminan a la atmósfera.

La alimentación de los motores diésel se realiza introduciendo

por separado, en el interior de los cilindros, el aire y el combustible,

los cuales se mezclan en el interior de la cámara de combustión,

donde se produce la carburación y combustión de la mezcla

debidamente dosificada para el funcionamiento del motor.

En el motor diésel el combustible debe mezclarse durante un

corto intervalo de tiempo con el aire comprimido aspirado. Para conseguirlo

se debe pulverizar el combustible al máximo, de modo que se queme

totalmente y pueda obtener del motor un rendimiento adecuado. Esta es la

causa de que haya que pulverizar el combustible al máximo y el motivo

de que convenga utilizar la inyección del mismo a elevadas presiones.

Las bombas de alimentación empleadas en los motores diésel

son generalmente de accionamiento mecánico, del tipo aspirante e

impelente y de funcionamiento por diafragma o por émbolo. Su única

misión es mantener el flujo de combustible a la presión establecida

sobre la bomba de inyección.

El combustible se aspira del depósito, a través del

colador mediante la bomba de alimentación. Se bombea luego hacia

el pre – filtro y el filtro de combustible y de allí a los elementos

de bombeo de la bomba de inyección, una vez dentro de la cámara

de alta presión, el combustible es sometido a una elevada presión

y se canaliza a través de las tuberías con una elevada presión

hacia los inyectores, para que por medio de estos se introduzca el combustible

dentro de la cámara de combustión. El exceso de combustible,

retorna al depósito, a través de una línea de retorno.

La bomba de inyección es el mecanismo de bombeo encargado

de comprimir el combustible a gran presión (de 100 a 700 Kg-f /cm2)

y distribuirlo entre los inyectores situados en los cilindros del motor.

Para ello lleva una serie de elementos encargados de que la inyección

y el suministro de combustible a los cilindros cumplan las siguientes condiciones:

En los modernos se utilizan principalmente el sistema inyector bomba

y el common rail en vehículos diésel, siendo más empleado

este último en estos motores diésel.

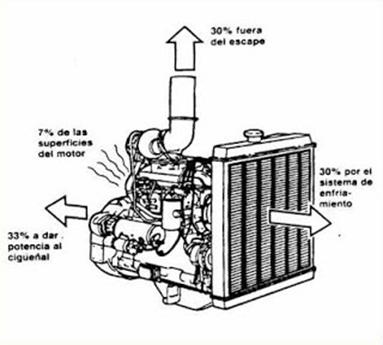

Fig. N° 104. % de pérdidas y potencia

útil del motor diésel.

Bibliografía

1994 Manual práctico del automóvil. Reverte

S.A. 2004

1996 Manual de la técnica del Automóvil. Reverte

S.A. 2000

2008 Electrónica automotriz y rendimiento del motor.

Printice-hall. 2010

Autor:

Dr. Dionicio Gutiérrez Quispe

Docente

INSTITUTO DE EDUCACIÓN SUPERIOR TECNOLÓGICO PÚBLICO

TÚPAC AMARU – CUSCO

CARRERA PROFESIONAL DE MECÁNICA AUTOMOTRIZ

CUSCO – PERÚ

2015

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |