Programa de inspección de la calidad en la producción de alimentos para animales de laboratorio

- La industria de alimentos para animales

- Buenas Prácticas de Producción de Alimentos Concentrados

- Diseño de un Programa de Inspección de Calidad a las Buenas Prácticas de Producción de los alimentos concentrados

- Conclusiones

- Bibliografía

La industria de alimentos para animales

La alimentación es la forma de proporcionar al animal de laboratorio los alimentos necesarios para que alcance un crecimiento y desarrollo óptimo. Se relaciona con una serie de actividades conscientes y voluntarias dependientes del cuidador, casi exclusivamente, mediante las cuales se suministran al animal los alimentos que precisa, tanto desde el punto de vista cuantitativo como cualitativo y que el animal voluntariamente ingiere y deglute. La nutrición, sin embargo, estudia el conjunto de procesos mediante los cuales el organismo animal recibe, transforma, incorpora y utiliza los nutrientes contenidos en los alimentos, y que constituyen los materiales esenciales para el mantenimiento de la vida. Como se deduce de estas dos definiciones, ambos conceptos representan funciones distintas.

En general los alimentos para animales son mezclas de ingredientes elaborados en forma tal que respondan a requerimientos nutricionales para cada especie, edad, estado productivo y tipo de explotación a que se destina el animal, bien sea suministrándolos como única fuente de alimento o como suplementos o complementos de otras fuentes nutricionales.

El alimento concentrado es el elemento del medio externo más importante en la vida del animal y su calidad viene dada por la actitud de éste para satisfacer las necesidades productivas, reproductivas y de resistencia de los animales a enfermedades.

Un pienso compuesto según la normativa legal es la mezcla de productos de origen vegetal y animal en su estado natural, frescos o conservados, de sustancias orgánicas, inorgánicas, contengan o no aditivos, que estén destinados a la alimentación animal por vía oral en forma de piensos completos o piensos complementarios. Los piensos comprenden cualquier sustancia elaborada, semielaborada o bruta que sirva para su consumo por los animales. Comprende pastos, cereales, residuos agrícolas y subproductos agroindustriales.

Existes varias definiciones acerca de qué son los alimentos concentrados, a continuación, se citan algunas.

Se definen como alimentos concentrados las mezclas de alimentos que contienen índices elevados de determinadas sustancias pero que, por su composición, sólo garantizan la ración diaria asociados con otros piensos, por ejemplo, con forrajes. Se considera también, el alimento combinado con otro para mejorar el balance nutritivo del producto y que será posteriormente diluido y mezclado para producir un suplemento o un alimento completo.

Un alimento concentrado es una mezcla de materia primas mayormente naturales que en conjunto con otros elementos (aditivos) es destinada a la alimentación de los animales

Según Juan Daniel Irigoyen de CAPIA el alimento concentrado desde el punto de vista técnico, es aquella mezcla de ingredientes cuya composición nutricional permite aportar la cantidad de nutrientes biodisponibles necesarios para cubrir el requerimiento del metabolismo de un animal, en función de su etapa metabólica, edad y peso. Otro concepto plantea que alimento concentrado es aquel rico en uno o varios principios nutritivos digestibles, y que se usa como suplemento de ensilados, forrajes, pastos, granos, granos o subproductos de éstos.

La alimentación de los animales de laboratorio ya no es un problema como lo era hace 20 o 30 años, pues en la actualidad se hace sobre bases científicas producto de la investigación cotidiana, de tal manera que en el comercio se encuentran alimentos concentrados formulados de acuerdo a las necesidades de los animales, en concordancia a su vez con el destino o uso al cual serán sometidos. Esta producción a nivel mundial se encuentra muy ligada a la cría de animales de laboratorio por las grandes compañías de investigación y desarrollo en países como Estados Unidos, Canadá, Inglaterra, Alemania, Japón. Estos laboratorios se caracterizan por el uso de pequeños y grandes roedores, razón por la cual el alimento dirigido a estas especies, constituye el grueso de las producciones de alimentos concentrados para animales de laboratorio de compañías como la Purina, Harlan, Charles River, Taconic, IFFA CREDO, Kawasaki, entre otras: Debido a lo caro de estas producciones y su uso limitado, estas firmas utilizan como estrategia el intercalar una línea especializada en sus fábricas con este fin, produciendo también alimento para animales de compañía y doméstico productivos.

En Latinoamérica no existen empresas dedicadas exclusivamente a la producción y comercialización de animales de laboratorio, solo poseen pequeños bioterios que agrupan un número reducido de especies para mantener únicamente aquellas que serán utilizadas en determinados proyectos de investigación, sacrificándolos una vez culminada la misma, sin desarrollar su reproducción, utilizando el alimento concentrado producido sobre todo en Estados Unidos y Canadá.

Los principales países proveedores de alimento concentrado para animales de laboratorio son Estados Unidos, Canadá, Inglaterra, Alemania y Japón, países desarrollados cuyos precios son inalcanzables para los países de tercer mundo. Hoy nuestro país cuenta con la fábrica de alimentos concentrados capaz de abastecer a todos los bioterios del país, cumpliendo con los estándares de calidad.

Buenas Prácticas de Producción de Alimentos Concentrados

Las empresas productoras de alimentos concentrados, para garantizar la calidad de sus productos, deben implantar las Buenas Prácticas de Producción (BPP), las cuales constituyen un conjunto de normas, de procedimientos operacionales y prácticas establecidas y promulgadas por determinados organismos, como son: la Organization for Economic Cooperation and Development (OCDE) o la Food and Drug Administration (FDA) de los Estados Unidos. También es indispensable aplicar el Sistema de Análisis de Peligros y de Puntos Críticos de Control (HACCP) adoptados por la Comisión del Codex Alimentarius (CCA) para el correcto funcionamiento de este proceso.

Las BPP constituyen la base para asegurar que los alimentos se fabriquen en forma uniforme y controlada, de acuerdo con normas de calidad adecuadas al uso que se pretende dar y conforme a las condiciones establecidas para su comercialización. Para ello, las BPP exigen:

• Definir y comprobar que los procesos para producir alimentos tengan la calidad adecuada y cumplan con las especificaciones dadas.

• Identificar los puntos críticos de los procesos de producción y todo cambio significativo que se haya introducido en los mismos.

• Disponer de todos los medios necesarios incluyendo los siguientes:

1. Personal adecuadamente calificado y capacitado.

2. Instalaciones con infraestructura y espacios apropiados.

3. Equipos adecuados.

4. Materias primas, materiales, empaques y envases correctos.

5. Documentación con procedimientos e instrucciones aprobadas.

6. Personal, laboratorios y equipos adecuados para efectuar los controles de calidad.

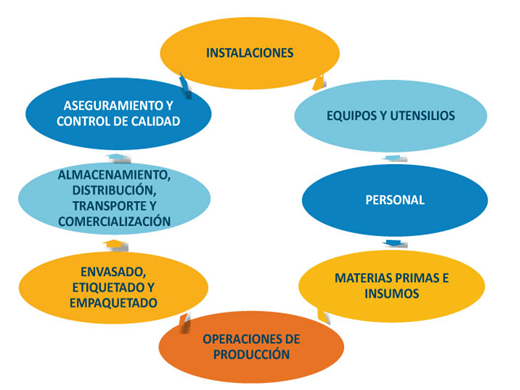

7. Almacenamiento y transporte apropiados.

El objetivo principal de las BPP es producir productos inocuos, seguros y eficaces, disminuyendo los riesgos inherentes a la producción, como es la contaminación. Las BPP son básicamente un conjunto de medidas preventivas y describen todas las cosas que se deben hacer y los cuidados que hay que tener para asegurar la calidad de los productos alimenticios, farmacéuticos y cosméticos. Sus requisitos se agrupan en los aspectos recogidos en la Figura 1. Como puede observarse, para garantizar la calidad de los alimentos concentrados es necesario establecer sus especificaciones o características, las cuales no se limitan únicamente al producto en sí, sino que deben incluir aspectos relativos al proceso de fabricación.

Figura 1 Requisitos de las Buenas Prácticas de Producción.

Las empresas deben tener claramente definidas las especificaciones de los productos y servicios que compran, fundamentalmente las de aquellos que afectan en mayor medida a la calidad del producto que fabrica. Los principales grupos de estos productos y servicios son los siguientes:

Materias primas: Son los productos, piezas, elementos o subconjuntos utilizados por la empresa para fabricar un producto.

Materias auxiliares: Son aquellas que se añaden a lo largo del proceso de fabricación, bien al producto en curso, bien a la maquinaria.

Material de envase y embalaje: Son los elementos utilizados para conservar el producto, para agruparlo y para transportarlo.

Repuestos: Piezas destinadas a sustituir a las utilizadas en las máquinas en caso de avería, rotura o fatiga.

Almacenamiento: Servicio de depósito en almacenes ajenos a la empresa utilizados para conservar el producto.

Transporte: Servicio de transporte de producto terminado realizado por otras empresas.

Para cada inspección de producto es necesario tener una lista de especificaciones y de requerimientos a revisar para ver si los productos alcanzan los requerimientos deseados. Esta información tiene un alto nivel de importancia y es un factor clave para una agencia de inspecciones de control de calidad.

Una empresa seria de inspección ya cuenta con un conocimiento básico a revisar para cada producto que deben inspeccionar. Sin embargo cada comprador tiene sus propios requerimientos dependiendo de las necesidades del cliente final y es importante agregarlas a la información básica con la que se cuenta originalmente.

Las especificaciones de calidad en la producción de alimentos concentrados se refieren a la información acerca del tipo de alimento, forma de presentación, composición, características químico nutricionales e higiénico microbiológicas, que tienen que ser cumplidos durante el proceso productivo para garantizar la calidad final, a partir de las especificaciones que tiene que ser cumplidas para la utilización de cada materia prima, aspecto fundamental que constituye un punto crítico de control.

Para controlar y verificar que los piensos cumplen los requisitos normativos pertinentes en todas las etapas de la producción, la transformación y la distribución, los operadores de alimentos deben poner a punto, aplicar y mantener procedimientos escritos permanentes basados en los principios de análisis de peligros y puntos de control críticos (APPCC), cuyos principios generales son:

• Identificar cualquier peligro que deba evitarse, eliminarse o reducirse a niveles aceptables.

• Determinar los puntos críticos de control en la etapa o etapas en las que un control sea indispensable para evitar o eliminar un peligro o reducirlo a niveles aceptables.

• Establecer en los puntos de control crítico, límites críticos que diferencien la aceptabilidad de la inaceptabilidad para la prevención, eliminación o reducción de los peligros identificados.

• Establecer y aplicar procedimientos de supervisión eficaces en los puntos críticos de control.

• Establecer medidas correctoras cuando de la supervisión se desprenda que un punto crítico no está controlado.

• Establecer procedimientos, que se han de aplicar regularmente, para verificar que las medidas tomadas para detectar los peligros son completas y eficaces.

• Establecer documentos y registros en función de la naturaleza y el tamaño de las empresas de piensos a fin de demostrar la aplicación efectiva de las medidas anteriores; se han de conservar los documentos y resultados de los controles efectuados, de forma que sea posible reconstituir el proceso de fabricación de cada lote de productos puesto en circulación y establecer las correspondientes responsabilidades en caso de reclamación.

Además, los operadores han de establecer y poner en práctica un plan de control de la calidad:

• Las empresas han de designar a una persona cualificada como responsable de la producción y, si procede, a una persona cualificada como responsable del control de la calidad.

• Las empresas de piensos han de tener acceso a un laboratorio con el personal y el equipo adecuados.

• Las empresas han de redactar y poner en práctica un plan de control de la calidad, en el que se incluirá, en particular:

Los controles de los puntos críticos del proceso de fabricación.

Los procedimientos de toma de muestras y su periodicidad.

Los métodos de análisis y su periodicidad.

El destino que se deberá dar a los productos que no cumplen la normativa.

Las empresas han de tomar y conservar muestras de los ingredientes y de cada lote de productos fabricados y comercializados, o de cada fracción especifica de la producción (en caso de producción continua), de acuerdo con un procedimiento establecido previamente por el fabricante de piensos con aditivos distintos de los del ensilado; en el caso de piensos para animales de compañía, solamente se han de tomar muestras del producto acabado. Además, han de disponer de personal suficiente con las competencias y cualificaciones necesarias para la fabricación de los productos de que se trate. Se ha de establecer un organigrama en el que se precisen las cualificaciones (por ejemplo, los títulos y la experiencia profesional) y responsabilidades del personal supervisor. Se debe informar claramente y por escrito a todo el personal de sus funciones, responsabilidades y competencias, a fin de que los productos tengan la calidad deseada.

Pino en el XVIII Congreso Veterinario, hace referencia a la calidad de los alimentos concentrados planteando que "los piensos tienen que ser sanos, cabales y de calidad comercial y no deben suponer riesgos para la salud de los animales ni del hombre".

Diversos autores tratan los aspectos que definen la calidad de los alimentos para los animales, coincidiendo en que la calidad que tenga el alimento concentrado o producto final elaborado depende de las características siguientes: Físicas – organolépticas, Químico – nutricionales, Químico – toxicológicas, Higiénico – microbiológicas.

En cuanto a los indicadores que informan sobre la calidad físico – organoléptica, se consideran los siguientes aspectos: contenido de agua, peso hectolitro de granos, peso de mil granos, peso específico, granulometría, porcentaje de granos partidos, materias extrañas, consistencia al tacto, olor, color y sabor.

Por otra parte, los parámetros químicos nutricionales están dados por:

• Parámetros de valor energético: proteína bruta, extracto etéreo (grasa bruta), fibra cruda, extracto libre de nitrógeno y cenizas.

• Parámetros para determinar la calidad de la proteína bruta: proteína digestible, proteína no degradable en rumen, proteína verdadera, aminoácidos, carbamidas, nitrógeno amoniacal.

• Parámetros para determinar la calidad de la grasa bruta: se encuentran los que se relacionan con el grado de oxidación de las grasas, como son: el índice de peróxidos, índice de acidez, panisidina y los que se relacionan con la digestibilidad de la grasa entre los que se encuentran, el punto de fusión y el grado de polimerización.

• Parámetros para determinar la composición mineral: macro elementos como, calcio, fósforo, magnesio, zinc, selenio y molibdeno.

• Parámetros para determinar la composición vitamínica: liposolubles principalmente, vitamina A, D3, E y K; vitaminas del complejo B, es decir: B1 (tiamina), B2 (riboflavina), B3 (niacina o ácido nicotínico), B4 (colina), B6 (piridoxina), B12 (cianocobalamina), biotina, ácido fólico (folacina), ácido pantoténico y también la vitamina C (ácido ascórbico).

El efecto relacionado con las características químicas – toxicológicas es considerado de gran interés e importancia en la calidad de los alimentos para consumo animal. La OMS y UNICEF incluyen a diversas sustancias de origen inorgánicas y orgánicas, entre los indicadores químico – toxicológicos.

Los indicadores de la calidad higiénica – microbiológica de los alimentos han sido tratados por diferentes autores, coincidiendo en lo siguiente: presencia de gérmenes patógenos, salmonella ausente, conteo de organismos coliformes, conteo total de gérmenes mesófilos viables, conteo de organismos proteolíticos, conteo de organismos anaerobios, conteo total de hongos y micotoxinas.

La presencia de determinada cantidad de gérmenes es casi inevitable, pero siempre que sea posible es necesario disminuir el grado de contaminación a su mínima expresión. Con respecto a esto, algunos investigadores, presentaron hallazgos de la influencia del cumplimiento de los requisitos sanitarios en la elaboración de un alimento sobre la prevención de las grandes contaminaciones y decomisos, así como de la propagación de las infecciones por transmisión.

La especificación de los resultados microbiológicos referentes a la inocuidad de los alimentos establece niveles adecuados de protección del consumidor y a su vez proporciona una flexibilidad máxima a la industria en relación con los sistemas detallados de control del proceso que se utilizan, siendo la tendencia mundial que las reglamentaciones combinen, armonicen y simplifiquen acciones que proporcionen una mejora continua a la inocuidad de los alimentos.

El estado higiénico de los piensos significa la ausencia de microorganismos patógenos y sus toxinas, de contaminantes tóxicos de naturaleza química o física y de plagas que alteren el valor nutritivo y los caracteres organolépticos de los mismo.

En este sentido para la calidad sanitaria de los alimentos concentrados empleados en la alimentación de las diferentes especies de animales de experimentación, es de vital importancia el control de los indicadores Salmonella spp y Shigella, por ser un vehículo potencial de exposición de estos agentes, para conocer la efectividad de las medidas aplicadas y proteger la salud de los consumidores.

Los aspectos relacionados con los límites de parámetros químico – nutricionales e higiénico-microbiológicos para medir la calidad de un alimento, han sido tratados por estudios e investigaciones realizadas por diversos autores planteando criterios similares al referir los límites microbianos de aceptibilidad para alimentos concentrados destinados a la alimentación de animales de laboratorio.

Diseño de un Programa de Inspección de Calidad a las Buenas Prácticas de Producción de los alimentos concentrados

En la actualidad, tanto los fabricantes como importadores o exportadores, forman parte de un mercado globalizado, lo que permite a las empresas el acceso a clientes y proveedores en todo el mundo, pero al mismo tiempo, les exige mayor rapidez y calidad en la respuesta a las solicitudes de los clientes. Esto implica un mayor control y eficiencia de los procesos productivos y logísticos: cada vez hay menos margen de reacción ante los imprevistos y, por tanto, suministrar productos de calidad dentro de plazo más que un reto, es una obligación.

Un producto fuera de especificaciones, con retrasos o pérdidas de envío, puede representar el desperdicio de materiales, la pérdida de ingresos, el riesgo potencial de una reclamación de producto e incluso la pérdida de un cliente.

Si el objetivo de la inspección es asegurar que la calidad final del producto sea la especificada pues entonces todo sistema de inspección debe comenzar por conocer cuáles son las características que debe contener el producto para que sea posible afirmar que el mismo presenta calidad. De aquí que la primera etapa en el diseño del programa de inspección sea obtener un listado de todas las características a evaluar en el proceso de inspección. Una de las premisas fundamentales del control de la calidad es detectar las deficiencias en la elaboración de los productos durante todo el proceso productivo y de esta forma analizar las causas que originan las no conformidades y eliminarlas. Cada etapa del proceso de fabricación debe estar controlada, de ahí la necesidad de un programa de inspección que permita incrementar la probabilidad de que el producto terminado cumpla con todas sus especificaciones de calidad y diseño.

En la Figura 2 se muestra la estructura del programa de inspección para la producción de alimentos concentrados.

Fig. 2. Estructura del diseño del programa de inspección para la producción de alimentos concentrados

3.1 Parte general

Propósitos y Alcance:

La ejecución del Programa de Inspecciones desempeña un papel esencial, en la búsqueda de evidencias que demuestren que los productos son obtenidos con la calidad especificada y por medio de procesos controlados y repetibles como es concebido en las Buenas Prácticas de Producción y de Laboratorio.

Se establece el alcance del Programa del Inspección al cumplimiento de las Buenas Prácticas de Producción para las actividades de producción de alimentos concentrados.

Los propósitos del Programa de Inspecciones son:

1. Determinar si las actividades y los resultados de calidad satisfacen las especificaciones que han sido establecidas para los productos finales de la Dirección de Alimentación- Nutrición que el centro comercializa.

2. Garantizar que el personal que directa e indirectamente se relaciona con la calidad de los procesos y productos adquieran la cultura y conciencia necesaria que le permita ofrecer resultados superiores.

3. Evaluar el cumplimiento de las Buenas Prácticas de Producción para las actividades de producción de alimentos concentrados.

4. Lograr que todo el personal que labora en la Dirección de Alimentación y Nutrición adquieran hábitos y habilidades en la inspección del proceso productivo y productos finales.

5. Garantizar un soporte cognoscitivo mediante el cumplimiento del plan de conferencias y entrenamiento confeccionado con este fin.

6. El Programa de Inspección se ejecuta por el personal de Control de Proceso de la Dirección de Alimentación- Nutrición.

Panel de Inspección:

El Panel de Inspección está constituido por el jefe de planta, especialista del Control de la Calidad en la Dirección de Alimentación –Nutrición, además participan los técnicos del grupo de venta y distribución de la Dirección de Comercialización del centro, bajo la supervisión del encargado de Calidad.

Actividades a Inspeccionar:

Este acápite contempla las diferentes actividades a inspeccionar, así como el tipo de inspección, o sea, inspecciones a producto final y las inspecciones al proceso (Puntos Críticos), para verificar el comportamiento de las Buenas Prácticas de Producción. Además, describe las acciones y procedimientos a seguir con el resultado de estas inspecciones.

También se realizará la verificación de la calidad del producto final a través de los análisis bromatológicos y microbiológicos realizados.

Los informes de las inspecciones serán analizados mensualmente, así como el comportamiento de las no conformidades y sus tendencias. Estos serán entregados a la Dirección del Área, y se conservarán en el archivo para darle seguimiento a las medidas que se tomen al respecto.

Las inspecciones se desarrollarán como extensión del procedimiento operacional de trabajo aprobado y será puesto a conocimiento del Director del área. La calidad del producto final de este proceso productivo depende en gran medida de la calidad de las materias primas utilizadas en su fabricación. Por ello es de suma importancia realizar el control de estas y este trabajo comienza desde la compra de las mismas. El acto de compra debe ser realizado por personas debidamente calificadas.

3.2 Parte Especial

Descripción del producto y uso destinado

Productos sólidos pelletizados con diámetros que oscilan entre 3 mm/ 8 mm/ 15 mm/ 16 mm, crumbell o migajas de colores opacos, de olores característicos, obtenidos a partir de la producción a escala industrial de formulación realizada por personal altamente calificado a partir de los requerimientos nutritivos de estas especies, estatus de salud, condiciones de crianza, procedimiento de esterilización del alimento y propósito experimental. Los alimentos son producidos en una planta con tecnología especializada y con un 80 % de automatización de sus operaciones fabriles, siendo monitoreadas la totalidad de las materias primas utilizadas y las diferentes etapas del proceso productivo.

Presentación de los productos finales:

Harinas, Pellets y Crumbell todos envasados en sacos de papel multicapas, con un peso de 25 Kg.

Fecha de vencimiento:

Hasta 60 días a partir de la fecha de producción, cuando es mantenido en condiciones adecuadas de almacenamiento y control de roedores e insectos. Con posibilidades de extender período de caducidad según resultados de estudio de estabilidad (60).

Formulario

Formulación de dietas: Es la combinación de diversas fuentes de nutrientes, con el objetivo de satisfacer los requerimientos nutricionales (proteína, energía, fibra, grasas, aminoácidos, vitaminas, minerales, etc.) de un animal determinado teniendo en cuenta la especie, estado fisiológico y objetivos perseguidos.

Los aspectos a considerar en la formulación de dietas son los siguientes:

• Disponibilidad, composición y digestibilidad de las materias primas.

• Requerimientos nutritivos acorde a la especie animal.

• Tratamiento del alimento (esterilización por cualquier método), que incida en el valor nutritivo del alimento, en estos casos se sobre dosifican aquellos nutrientes sensibles al método utilizado.

La formulación de las dietas se realiza por el Especialista en nutrición de la Dirección DE Alimentos, correctamente acreditado para realizar esta compleja actividad y teniendo en cuenta además los aspectos tecnológicos que puedan afectar la calidad física de las dietas (Granulometría y Abrasión) para garantizar el máximo aprovechamiento de los nutrientes contenidos en las mismas

En la Tabla 1 se muestran los puntos críticos de control identificados en el Programa de Inspecciones

Tabla 1. Puntos críticos de control

Puntos críticos | Descripción | Observaciones | |

Recepción de materias primas | Materias primas a granel y ensacadas. | Valoración visual del producto en el momento de su recepción. Toma de muestras respectivas. Limpieza mecánica de acuerdo a la tecnología del sistema. | |

Dosificación | Proceso automático (400kg). | Recalibrar en cada ciclo de producción. | |

Pre -mezcla | Elaboración de las pre mezclas. | Toma de muestras para la determinación de vitaminas (A, B1, E, C, D) y minerales. Valoración de la fecha de vencimiento y él % de pureza. | |

Molino | Martillos y cribas intercambiables. | Muestras al Laboratorio de Alimentos. (Bromatología). Revisión del listado de los martillos y cribas. | |

Canales de líquidos | Inyección de aceite y miel final. | Observación Diaria (acorde a la formulación y determinación de la densidad). | |

Mezcladora | Capacidad de 400kg (1:00 000). | Determinación de la homogeneidad (marcador). | |

Granuladora | Cubitos (3, 8,15y16 mm) y crumbell. | Muestras al Laboratorio de Alimentos. (Bromatología). | |

Enfriador | Velocidad (rpm) según diámetro de los cubitos. | Observación Diaria (abrasión). | |

Zaranda | Eliminación del polvo. | Muestras al Laboratorio de Alimentos. (Bromatología). | |

Ensacadora | Sacos de 25kg. | Muestreo Diario (Pesaje del 10%). | |

Almacenamiento de alimento concentrado | Recepción del alimento concentrado ensacado. | Conteo diario (de los Parlets). Correcta rotación de los alimentos. | |

Los puntos de control en los que se realiza el muestreo de materias primas y producto terminado son los siguientes:

1- Tolva de recepción.

2- Materia prima ensacada en almacén de materias primas.

3- Alimentador de la pelletizadora.

4- Enfriador.

5- Ensacadora.

Tolva de recepción: se realiza el muestreo de la materia prima a granel en el momento en que esta llega a la fábrica. El mismo se toma en tres momentos cuando comienza la descarga, a mitad y al final, según tiempo de descarga. Luego se homogeniza el producto y se guarda un kilogramo que es el que se prepara para enviar al laboratorio y una muestra similar que se conserva en el muestrario de la fábrica debidamente identificada por un período no menor de 60 días. De igual manera se procederá con todas las muestras tomadas en los diferentes puntos.

Materia Prima ensacada en el almacén de materia prima: esta materia prima está organizada en parlet, se toma del total de sacos una cantidad determinada representativa utilizando una cala y se muestrea, se le abre una pequeña abertura al saco se toma el producto con una cala depositándose en el recipiente donde se acumulará el total de muestras de ese lote de materia prima y una vez terminado el muestreo todas las aberturas de los sacos se sellan y se firma por el responsable de muestreo.

Alimentador de la pelletizadora: una vez comenzado y estabilizado el proceso de pelletización se comienza a tomar la muestra por un tiempo acorde al volumen a pelletizar con una pala muestreadora y se deposita en un saco donde una vez terminado el proceso de pelletización de este lote se homogeniza el producto y se procede según está descrito en el punto crítico Tolva. Esta muestra es la utilizada fundamentalmente para determinar los parámetros bromatológicos del alimento concentrado principalmente la granulometría del mismo, pues de esta depende que en un pellet se encuentren de forma homogénea de todos los componentes de una fórmula.

Enfriador: Se debe controlar la temperatura del aire y el grosor o altura de la capa de pellets a enfriar (3-5 cm). Evaluar la humedad que se incorpora en la pelletizadora.

Ensacadora: durante el proceso de ensacado de acuerdo al volumen por tiempo se irán tomando muestras elementales del producto terminado tanto en forma de pellets o harina y se deposita en un saco donde una vez terminado el proceso de este lote se homogeniza el producto, procediéndose de igual manera que en los otros puntos críticos antes descritos. En este proceso también se muestrea el peso del saco, en un 10 % de la producción por lote y fórmula como mínimo.

Proceso de Producción

Para la producción de las dietas concentrada pelletizadas o en harinas se utilizan las materias primas convencionales: trigo, harina de soya, maíz, harina de pescado, levadura torula, aceite vegetal, miel final B, fosfato dicálcico, carbonato de calcio, sal común, avena, aceite vegetal, harina de girasol, alfalfa, arroz pre-cocido, cebada, premezcla de vitaminas, mezcla de minerales, bentonita, aminoácidos esenciales a los cuales se le realiza la valoración organoléptica (forma de presentación, color, olor, porciento de impurezas), procedencia y el monitoreo en el momento de su recepción.

El monitoreo de las materias primas recibidas a granel (trigo, aceite vegetal, harina de soya, miel final, alfalfa, maíz) se realiza, acorde al volumen recibido por tiempo con un número de muestras elementales como mínimo de 5. La forma de muestreo para las materias primas ensacadas (harina de pescado, levadura torula, fosfato dicálcico, carbonato de calcio, sal común) acorde a la tabla de números aleatorios. Una vez tomadas las muestras elementales se procede a su homogeneización, cuarteo y la preparación de la muestra reducida, la que es identificada convenientemente con el nombre de la materia prima o alimento concentrado, fecha de muestreo, lote, ciclo productivo y tipo de análisis a efectuar, llenando el modelo correspondiente para su envío al laboratorio.

Los análisis a efectuar para las materias primas son: organolépticos, bromatológicos (materia seca, humedad, proteína, grasa, fibra, cenizas, calcio, fósforo), microbiológico (microorganismos viables, proteólicos, coliformes totales, fecales, salmonella, shigella, hongos,) contaminantes (órgano fosforado y clorados) y micotoxinas.

Las materias primas no deben ser utilizadas en el proceso productivo hasta tanto no se recepcionen y analicen los resultados de los análisis efectuados que dan el criterio de aceptabilidad o rechazo, en este último caso se expide un acta de decomiso y se retira de los almacenes por no estar aptas para su utilización. Los resultados de los respectivos laboratorios son analizados y entregados por la subdirección de Calidad con el criterio de aceptabilidad o rechazo.

El proceso de producción de las dietas concentradas comienza con la emisión y aprobación de la orden de producción. Siempre que la materia prima sea aceptada y se incorpora al proceso productivo, iniciándose este proceso con la incorporación y dosificación de las diferentes materias primas realizándose de forma automática a través del panel del cuarto de control, que posee las formulaciones de las dietas.

Para la molienda de las diferentes materias primas se utiliza una criba de 1 mm de diámetro, posteriormente se procede al mezclado de los diferentes ingredientes y la inclusión de los componentes líquidos ( miel y aceite) premezcla y aditivos durante 3 minutos, esta mezcla es preacondicionada y pasa a través de los transportadores a la pelletizadora, utilizándose vapor de agua (temperatura 35 oC – 45 oC), a este nivel se toma muestras antes de que la mezcla sea pelletizada para determinar la granulometría, posteriormente comienza el proceso de pelletización, que es controlado por el operador de la pelletizadora anotando en los correspondientes registros las incidencias controladas.

Una vez pelletizado el pienso pasa al equipo enfriador donde se reduce en pocos minutos la temperatura del mismo a temperatura ambiental para reducir las posibles pérdidas de algunas vitaminas por el ligero aumento de la temperatura durante la pelletización. En esta etapa del proceso se toman muestras del alimento pelletizado para determinar sus características nutritivas y de posibles contaminantes microbiológico y micotóxicos. Todas las muestras son colectadas en sacos de papel multicapas e identificadas manualmente con el código de la fórmula, lote de producción, fecha y cualquier incidencia durante su producción. La muestra del lote final es tomada, identificada y conservada a temperatura ambiente 28 -30 ºC como testigo, por un período de 60 días.

El lote que va a ser comercializado es situado, en el almacén de producto terminado correctamente ubicado sobre paletas portuarias, separadas de la pared a 50 cm, con una altura de estiba máxima de 80 cm y separadas entre estibas (25 cm) y correctamente identificadas, con control de roedores y adecuada ventilación y protección de la humedad, este embalaje contiene siempre los sacos que componen un solo lote. El traslado se realiza en carros adecuadamente limpios y con protección adecuada, utilizando vías previamente establecidas y en un tiempo predeterminado de 2 horas aproximadamente.

Conformado el tamaño del lote, contratado por el usuario, se procede a la identificación de cada saco (25 Kg) de papel multicapas de pienso producido, que contiene el producto final, en la etiqueta es señalado el nombre del producto, código de la fórmula, peso en Kg, el número asignado al lote y fecha de fabricación. Los sacos son mantenidos a temperatura ambiente hasta el momento de su expedición.

La liberación de los lote de las dietas producidas comprende la revisión del registro de producción del lote, el cual es copia fiel del Registro Maestro de Producción y contiene además, los registros de resultados de laboratorio que avalan la calidad de ese lote específico. Estas acciones son llevadas a cabo por el Jefe de producción y por responsable de la Calidad, los cuales firman el documento como constancia de que el proceso cumple con las Buenas Prácticas de Producción y con las especificaciones que han sido establecidas.

La aceptación del lote para ser comercializado condiciona la elaboración de la documentación que lo acompañará hasta el usuario, la cual se compone de un Certificado de Calidad del alimento concentrado, un Certificado de Autorizo y la factura.

Instalaciones

En las instalaciones denominadas comúnmente como Fábrica de Piensos, donde se establece la Dirección de Alimentación -Nutrición, es concebida la producción de alimentos concentrados para la alimentación de los animales de laboratorio. Entre otras funciones, la Dirección es responsable de la producción de dietas especializadas acorde a objetivos de investigación, servicios científico técnicos, asesoramiento e implantación de la Política de Calidad en sus producciones. La Dirección de Alimentación – Nutrición para el desarrollo de sus actividades cuenta con una planta de capacidad productiva media para la elaboración de dietas con ingredientes naturales para animales de laboratorio (6000 a 9000 Tm al año), adquirida de la casa matriz suiza de la BUHLER-MIAG radicada en España.

Para cumplir el propósito de la producción de los alimentos concentrados, se dispone de una instalación con predominio vertical donde se combinan las estructuras mecánicas y de hormigón con una altura máxima de 9 pisos (35 m) distribuidos en 8 pisos técnicos y un sótano, que se describen a continuación:

Sótano: Se encuentran las tolvas de recepción de las materias primas a granel, un transportador y un elevador.

1er Piso Técnico.: Se encuentra el área de Pre- mezclas y aditivos, 3 almacenes (materias primas, producto terminado y embalajes.) además de la ensacadora.

2do Piso Técnico: Se encuentra el Cuarto de Control, Báscula, Mezcladora, Enfriador, Silos de producto terminado.

3er Piso Técnico: Se encuentra la Pelletizadora, Tolva de aditivos, Criba giratoria.

4to Piso: Se encuentra el Molino, Sistema de imanes, Sistema de aspiración de polvo para el Molino, Sistema distribuidor de Producto Terminado.

5to Piso: Se encuentra el sistema distribuidor de materias primas, sistema de aspiración central.

6to piso: Se encuentran los transportadores y elevadores.

7mo piso: Se encuentra la Zaranda, caja de cambio para dietas en harina y en forma de pellets.

8vo Piso: Se encuentra un elevador.

En el primer piso de la Fábrica se encuentran tres almacenes, uno pequeño de embalajes y dos mayores de materias primas y producto terminado con una capacidad máxima cada uno de 250 Tm, para garantizar la entrada y salida de producto. Para la manipulación de la materia prima y los productos terminados, se cuenta con un montacargas Komatsu con una capacidad de carga de 3 Tm. En la parte delantera de la fábrica se encuentra: sala de estar, 3 oficinas, pantry y servicios sanitarios (60).

Sistemas Tecnológicos y Equipamiento Fundamental:

La planta está compuesta por tres sistemas fundamentales y dos auxiliares.

1- Sistema de recepción, limpieza y almacenamiento de materias primas.

2- Sistema de dosificación, molienda y mezclado del producto.

3- Sistema de producto terminado.

4- Sistema de Aspiración Central.

5- Sistema de Fluidos.

4 Evaluación del Programa de Inspección de calidad a las BPP de alimentos concentrados en Cenpalab

En aras de comprobar la factibilidad de la aplicación del Programa diseñado se aplicó el análisis en el período 2013-2014 de los indicadores de comportamiento de las reclamaciones, y las no Conformidades detectadas en inspecciones al proceso y la evaluación de la Calidad Percibida a través de encuestas a los principales clientes.

Página siguiente  |