GENERALIDADES – VENTAJAS Y DEFECTOS

– ¿Por qué no hay unión espontánea?

– Arco Voltaico Formación

Electrodo recubierto – Función de sus partes

– Ventajas del método

– Desventajas del método

SOLDADURAS DE FILETE

TIPIFICADAS

Se detalla la dirección tipificada

de las tensiones tangenciales

medias resistentes en cada caso.

—————————————–

SOLDADURAS A TOPE

Distintas preparaciones (perfiles)

PROYECTO

Se aplica el límite de tensión normal que fija la norma

s = F / (h l)

2) Ignorar sobreespesor de aporte

Algunas empresas no consideran

necesario calcular siempre que el

electrodo sea del mismo material

que la base. Muy optimista.

SOLDADURAS DE FILETE : HIPOTESIS DE ESTADO TENSIONAL

Para una de las S Fx = 0 = -Fn*sen ? + Fs*cos ? ? Fs = Fn*sen ? / cos ?

placas laterales S Fy = 0 = F – Fn*cos ? – Fs*sen ?

Fn = F*cos ?

Fs = F*sen ?

La garganta t del cordón para ángulo ? es ? t = h / (sen ? + cos ?)

Area resistente de cordón para áng ? ? A = t*long = h*long/(sen ? + cos ?)

Resulta

t = Fs/A = F*sen ?*(sen ?+cos ?)/ h*long = [F/(h*long)]*(sen ?*cos ?)+ sen2 ?)

s= Fn/A = F*cos ?*(sen ?+cos ?)/ h*long = [F/(h*long)]*(sen ?*cos ?)+ cos2 ?)

Aplicando Von Mises (en adelante l = long) (haciendo d s´ /d? = 0)

s´ = (s2 + 3 t2)1/2 =

= (F/ (h l) *[(cos2 ? + cos ? sen ?)2+3(sen ? cos ? + sen2 ?)2 ]1/2

Esfuerzos máximos en el plano ? = 62,5º

s´ = 2,16 F/ (h l) , t = 1,196 F/ (h l), s = 0,623 F/ (h l)

Aplicando esfuerzo cortante máximo ( haciendo dt/d? = 0)

Esfuerzos máximos en el plano ? = 67,5º

t = 1,207 F/ (h l), s = 0,5 F/ (h l)

La realidad experimental no coincide con las aplicaciones teóricas

REALIDAD EXPERIMENTAL

Ensayos fotoelásticos de borde (Norris) y de garganta (Salakian) de la sección ABC

La resistencia es fuertemente dependiente de, las irregularidades superficiales de la costura, la homogeneidad en el material de aporte, (inclusiones poros), el anclaje en la interfase entre materiales de aporte y base (capa de aleación entre ellos), el estado de las superficies de base.

Los ensayos de soldaduras de filete con carga paralela presentan rotura en un plano irregular de ? ˜ 45º

CONCLUSION : LOS ANALISIS TEORICOS NO

APORTAN SOLUCIONES AJUSTADAS A LA REALIDAD

SOLUCION DE PROYECTO ( AWS – AISC)

Se adopta un modelo acorde con los ensayos realizados y se “ajustan”

las simplificaciones mediante coeficientes explícitos o incluidos en las

características de resistencia máxima de los materiales de aporte.

Se asume

1) que la rotura siempre se produce en un plano ? = 45º

2) En el plano de rotura no hay fuerzas normales resistentes (s =0) y la rotura se produce al superarse una resistencia al corte constante en el plano.

3) El modelo 1) y 2) se aplica a los dos modelos de carga de filete tipificadas por Norma.

t = F / A = F / (0,707 h l) = 1,414 F / (h l)

EL LIMITE PROPUESTO SUPERA EN MODULO A LAS TENSIONES

TANGENCIALES SEGÚN VON MISES Y EL ESFUERZO CORTANTE

MAXIMO.

COMPARACION DE PROCEDIMIENTOS

PROCEDIMIENTO NORMALIZADO t = 1,414 F / (h l), s = 0

TEORIA VON MISSES t = 1,196 F/ (h l), s = 0,623 F/ (h l)

s = ( t2 + s2 )1/2 = 1,348 F / (h l)

T. ESFUERZO CONSTANTE MAXIMO t = 1,207 F/ (h l), s = 0,5 F/ (h l)

s = ( t2 + s2 )1/2 = 1,306

(SUPERA EN MODULO INCLUSO A LAS TENSIONES TOTALES (s)

EN LOS PLANOS CORRESPONDIENTES)

———————————-

EN LOS CASOS DE CARGA NO TIPIFICADOS POR NORMA

Se calculan las tensiones generadas por todas las solicitaciones

externas.

Se verifican las tensiones en metal base y en metal de aporte

PROYECTO DE UNIONES SOLDADAS BAJO CARGAS EXCENTRICAS (CARGAS NO TIPIFICADAS)

1)TORSION Y CORTE

La solicitación se calcula por

superposición de efectos.

La sección resistente por Norma

es la garganta de la soldadura.

Efecto de Carga de Corte (F)

t´ = F / A

Efecto Carga de Torsión (M)

t´´= M * r / Jp

En las que O es el centroide del perfil formado por el conjunto tramos

rectos de soldaduras que forman la unión soldada total (centro de

momentos de segundo orden), r es la distancia máxima entre el

centroide y una sección de la soldadura.

A es el área de la sección de garganta total de la unión

A = Long. Total Unión x (cateto x cos 45º)

Jp es el momento de Inercia Polar de la totalidad de las secciones de

garganta de la unión soldada respecto del centroide

Jp =S JGi + Ai * ri2 ;

en la que JGi es el momento polar de 2do. orden de cada tramo recto i

de soldadura; Ai es la sección de garganta del tramo recto i y ri es la

distancia desde el centroide O de la unión total hasta el centro de

momentos de 2do. orden del tramo i.

Finalmente la solicitación total en la sección mas comprometida de la

unión soldada es la suma vectorial de las componentes calculadas

t = t´ + t´´

El modulo de t es el valor de la solicitación a comparar con la

resistencia máxima de la soldadura fijada por la Norma.

Se ha verificado, para este tipo de uniones soladas (en que el largo

de los cordones resulta mucho mayor que la sección), que:

El error que se comete al calcular los Momentos de Inercia suponiendo

una garganta de ancho unitario (Jpu) y multiplicado luego por el ancho

Real (t) (respecto del cálculo del Jp con el ancho de garganta exacto),

es sensiblemente menor que las incertidumbres tecnológicas

inherentes del proceso y por lo tanto despreciable.

En base a lo anterior se han tabulado las áreas resistentes y los

Momentos de Inercia Polares para todos los perfiles típicos de uniones

soldadas para garganta de ancho unitario lo que simplifica el cálculo.

? t´ = F/A = F/ (Au * t) y t´´= M * r/Jp = M * r / (Jpu * t)

Tabla tipica de Momentos de Inercia Jw respecto al eje neutro y Modulo resistente a flexión Zw para sección de longitud de garganta unitaria

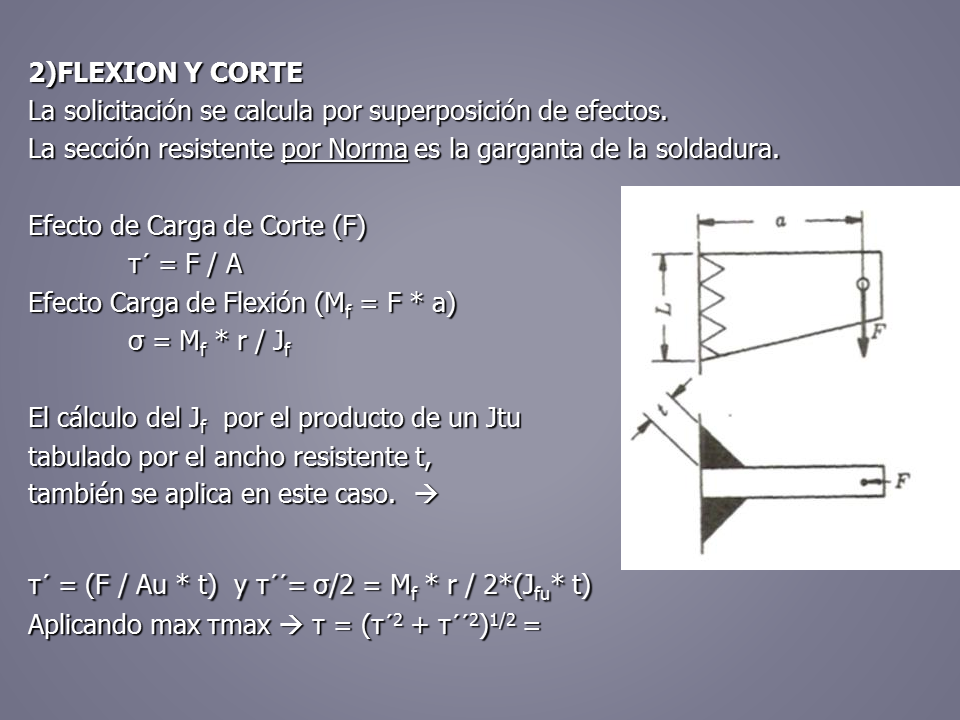

2)FLEXION Y CORTE

La solicitación se calcula por superposición de efectos.

La sección resistente por Norma es la garganta de la soldadura.

Efecto de Carga de Corte (F)

t´ = F / A

Efecto Carga de Flexión (Mf = F * a)

s = Mf * r / Jf

El cálculo del Jf por el producto de un Jtu

tabulado por el ancho resistente t,

también se aplica en este caso. ?

t´ = (F / Au * t) y t´´= s/2 = Mf * r / 2*(Jfu* t)

Aplicando max tmax ? t = (t´2 + t´´2)1/2 =

CARACTERISTICAS MECANICAS DE LAS UNIONES SOLDADAS

A – Cordón normal

B – Bajo amperaje (aceptable)

C y E – Alto amperaje (deficiente)

D – Acumulación excesiva de aporte por bajo amperaje (acp)

F – Velocidad de avance lenta (ancho y alto) (aceptable)

G – Velocidad de avance rápida

(deficiente)

————————————-

PROPIEDADES MECANICAS

MINIMAS DE MATERIAL

DE APORTE :

Según Código AWS

RESUMEN RESISTENCIA DE LA UNION SOLDADA

-En la resistencia de la soldadura preponderan factores tecnológicos

(voltaje, intensidad y polaridad de corriente, pericia del operario,

estado de superficies de metal base, características del metal base

respecto de calentamiento y enfriamiento) sobre los valores

resistenciales específicos del material del aporte.

-El electrodo se identifica mediante el código E AA XX

E indica electrodo

AA número de dos cifras que indica la resistencia

última del material de aporte en kpsi

XX es un código numérico que indica la posición

de soldadura y la polaridad de conexión en ese

orden.

-Los aceros como material base que mejores resultados permiten son

los de bajo y medio-bajo carbono (SAE 1015 a 1025), aunque pueden

soldarse muchos otros.

– La diferencia entre metal base y de electrodo en una soldadura hace

que las normas indiquen verificación resistencial para base y soldadura.

Página siguiente  |