Indice

1. Que

es Viscosidad.

2. Clasificación y

especificación de los lubricantes.

3. Cuantos tipos de grasas industriales,

existen y para que tipo de rodamientos pueden

servir.

4. Conclusión

5. Bibliografía.

1. Que es

Viscosidad.

La viscosidad es la principal característica de la mayoría de los

productos

lubricantes. Es la medida de la fluidez a determinadas

temperaturas.

Si la viscosidad es demasiado baja el film lubricante no soporta

las cargas entre las piezas y desaparece del medio sin cumplir su

objetivo de

evitar el contacto metal-metal.

Si la viscosidad es demasiado alta el lubricante no es capaz de

llegar a todos los intersticios en donde es requerido.

Al ser alta la viscosidad es necesaria mayor fuerza para

mover el lubricante originando de esta manera mayor desgaste en

la bomba de aceite, además de no llegar a lubricar

rápidamente en el arranque en frio.

La medida de la viscosidad se expresa comúnmente con dos

sistemas de

unidades SAYBOLT (SUS) o en el sistema

métrico CENTISTOKES (CST).

Como medida de la fricción interna actúa como

resistencia

contra la modificación de la posición de las

moléculas al actuar sobre ellas una tensión de

cizallamiento.

La viscosidad es una propiedad que

depende de la presión y

temperatura y

se define como el cociente resultante de la división de la

tensión de cizallamiento (t ) por el gradiente de velocidad

(D).

m

=t / D

Con flujo lineal y siendo constante la presión, la

velocidad y la temperatura.

Afecta la generación de calor entre

superficies giratorias (cojinetes, cilindros, engranajes). Tiene

que ver con el efecto sellante del aceite. Determina la facilidad

con que la maquinaria arranca bajo condiciones de baja

temperatura ambiente.

el agua.

Intervalos de viscosidad permisibles para las | |||||

Intervalo de Viscosidades | |||||

A 0o F | A 210o F | ||||

Tipo de lubricante | Número de viscosidad | Mínimo | Máximo | Mínimo | Máximo |

Carter del cigüeñal | 5W | | 1300 | 3.9 | |

Trasmisión y eje | 75 | | 15000 | | |

Fluído de transmisión | Tipo A | 39b | 43b | 7 | 8.5 |

Índice de Viscosidad

Los cambios de temperatura afectan a la viscosidad del lubricante

generando así mismo cambios en ésta, lo que implica

que a altas temperaturas la viscosidad decrece y a bajas

temperaturas aumenta. Arbitrariamente se tomaron diferentes tipos

de aceite y se midió su viscosidad a 40*C y 100*C, al

aceite que sufrió menos cambios en la misma se le

asignó el valor 100 de

índice de viscosidad y al que varió en mayor

proporción se le asignó valor 0 (cero) de

índice de viscosidad. Luego con el avance en el diseño

de los aditivos mejoradores del índice de viscosidad se

logró formular lubricantes con índices mayores a

100.

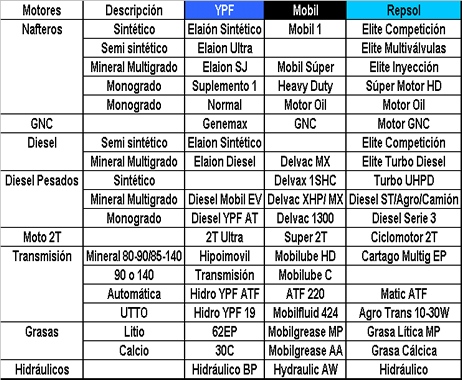

2. Clasificación

y especificación de los lubricantes.

La lubricación es básica y necesaria para

la operación de casi todas las maquinarias. Sin

lubricación, casi todas las maquinarias no funcionan, o si

funcionan lo hacen por poco tiempo antes de

arruinarse. Por más ilógico que parezca,

lubricación es en general una faceta ignorada por el

dueño "típico" de un vehículo.

De todas maneras, lo que nos interesa a nosotros es mejorar el

rendimiento, reducir el consumo, y

alargar la vida de los componentes de nuestra maquinaria que

dependen de lubricación.

Por suerte, si sabes buscar hay productos buenos, especialmente

con la nueva tecnología de

aditivos. Ojo que los hay buenos y malos; los malos no

dañan el motor, pero

tampoco ayudan…son una pérdida de dinero. Los

buenos, son a veces buenos, y a veces buenísimos.

Hay algunos buenos que también son

malos…cómo es eso? Así: hay algunos aceites

penetrantes para aflojar tuercas oxidados que ayudan para eso,

pero lo que el fabricante no te dice es que son aceites ácidos,

que si los dejas ahí, ayudan a la futura corrosión y óxido, haciendo la

extracción de la tuerca mucho más difícil la

próxima vez

Teoría de la Lubricación

La industria de

lubricantes constantemente mejora y cambia sus productos a medida

que los requerimientos de las maquinas nuevas cambian y nuevos

procesos

químicos y de destilación son descubiertos.

Los lubricantes son materiales

puestos en medio de partes en movimiento con

el propósito de brindar enfriamiento (transferencia de

calor), reducir la fricción, limpiar los componentes,

sellar el espacio entre los componentes, aislar contaminantes y

mejorar la eficiencia de

operación.

Por ejemplo, los

Por ejemplo, los

lubricantes desempeñan también la función de

"selladores" ya que todas las superficies metálicas son

irregulares (vistas bajo microscopio se

ven llenas de poros y ralladuras –VER IMÁGENES-)

y el lubricante "llena" los espacios irregulares de la superficie

del metal para hacerlo "liso", además sellando así

la "potencia"

transferida entre los componentes. Si el aceite es muy ligero

(baja viscosidad), no va a tener suficiente resistencia y la

potencia se va a "escapar"…si el aceite es muy pesado o

grueso (alta viscosidad), la potencia se va a perder en

fricción excesiva (y calor). Si el aceite se ensucia,

actuará como abrasivo entre los componentes,

gastándolos.

Otro ejemplo: los lubricantes también trabajan

como limpiadores ya que ayudan a quitar y limpiar los

depósitos producidos por derivados de la combustión (una especie de carbón

que es una mezcla de combustible quemado, agua y productos de la

descomposición del lubricante mismo). Si el aceite es muy

ligero, no va a poder limpiar

lo suficiente y no proveerá aislamiento de esta "basura"; si es

muy pesado se va a mover muy despacio y no va a poder entrar en

los lugares más ajustados. El aceite sucio, sea pesado o

ligero, simplemente seguirá agregando "basura", sin ayudar

a la limpieza. El aceite "justo" va a ayudar a remover la

"basura" y mandarla al filtro. En general la función

limpiadora del lubricante es ayudada con un filtro, para que el

aceite pueda retornar (limpia, una vez que pasó por el

filtro) a limpiar una vez más las superficies bajo

presión y fricción.

Otro uso de lubricantes es para impartir o transferir

potencia de una parte de la maquinaria a otra, por ejemplo en el

caso de sistemas hidráulicos (bomba de dirección, etc). No todos los lubricantes

sirven para esto y no todos los lubricantes deben cumplir esta

función.

Los lubricantes también contribuyen al enfriamiento de la

maquinaria ya que acarrean calor de las zonas de alta

fricción hacia otros lados (radiadores, etc)

enfriándola antes de la próxima pasada.

Tipos de Lubricación

El tipo de lubricación que cada sistema necesita se basa

en la relación de los componentes en movimiento. Hay tres

tipos básicos de lubricación: limítrofe,

hidrodinámica, y mezclada. Para saber qué tipo de

lubricación ocurre en cada caso, necesitamos saber la

presión entre los componentes a ser lubricados, la

velocidad relativa entre los componentes, la viscosidad del

lubricante y otros factores. Desde hace relativamente poco tiempo

se ha empezado a hablar de un cuarto tipo de lubricación:

elasto-hidrodinámica, pero no la voy a mencionar ya que no

aporta conceptos únicos y se usa solamente en aplicaciones

de muy alta tecnología.

La Lubricación Limítrofe ocurre a baja

velocidad relativa entre los componentes y cuando no hay una capa

completa de lubricante cubriendo las piezas. Durante

lubricación limítrofe, hay contacto físico

entre las superficies y hay desgaste. La cantidad de desgaste y

fricción entre las superficies depende de un número

de variables: la

calidad de las

superficies en contacto, la distancia entre las superficies, la

viscosidad del lubricante, la cantidad de lubricante presente, la

presión, el esfuerzo impartido a las superficies, y la

velocidad de movimiento. Todo esto afecta la lubricación

limítrofe.

La mayor cantidad del desgaste ocurre al prender el motor. Esto

sucede por la baja lubricación limítrofe, ya que el

aceite se ha "caído" de las piezas al fondo del

cárter…produciendo contacto de metal-a-metal. Una

vez que arrancó el motor, una nueva capa de lubricante es

establecida con la ayuda de la bomba de aceite a medida que los

componentes adquieren velocidad de operación.

En algún momento de velocidad crítica la

lubricación limítrofe desaparece y da lugar a la

Lubricación Hidrodinámica. Esto sucede cuando las

superficies están completamente cubiertas con una

película de lubricante.

Esta condición existe una vez que una película de

lubricante se mantiene entre los componentes y la presión

del lubricante crea una "ola" de lubricante delante de la

película que impide el contacto entre superficies. Bajo

condiciones hidrodinámicas, no hay contacto físico

entre los componentes y no hay desgaste. Si los motores pudieran

funcionar bajo condiciones hidrodinámicas todo el tiempo,

no habría necesidad de utilizar ingredientes anti-desgaste

y de alta presión en las fórmulas de lubricantes. Y

el desgaste sería mínimo!

La propiedad que más afecta lubricación

hidrodinámica es la viscosidad. La viscosidad debe ser lo

suficientemente alta para brindar lubricación

(limítrofe) durante el arranque del motor con el

mínimo de desgaste, pero la viscosidad también debe

ser lo suficientemente baja para reducir al mínimo la

"fricción viscosa" del aceite a medida que es bombeada

entre los metales

(cojinetes) y las bancadas, una vez que llega a convertirse en

lubricación hidrodinámica. Una de las reglas

básicas de lubricación es que la menor cantidad de

fricción innecesaria va a ocurrir con el lubricante de

menor viscosidad posible para cada función

específica. Esto es que cuanto más baja la

viscosidad, menos energía se desperdicia bombeando el

lubricante.

Por ejemplo, los locos que corren los "Dragsters" de

NHRA y IHRA en el cuarto de milla en los Estados Unidos

(USA) le ponen aceite del "SAE 0" ó "SAE 5", pues reduce

la fricción interior del motor, dándoles

máxima potencia (pero alto desgaste, ya que la viscosidad

es demasido baja). Ellos quieren la mayor cantidad de HP, y no

les importa si hay desgaste, ya que desarman el motor

después de cada carrera.

La Lubricación Mezclada es exactamente eso: una mezcla

inestable de lubricación limítrofe e

hidrodinámica. Por ejemplo, cuando enciendes el motor (o

cuando arranca un  componente, si es otro equipo), la velocidad de los

componente, si es otro equipo), la velocidad de los

componentes aumenta velozmente y por una pequeña

fracción de segundo se produce lubricación

mezclada. En otras situaciones, cuando el esfuerzo y la velocidad

de los componentes varía ampliamente durante el uso

(durante manejo en montaña o en tráfico, por

ejemplo) la temperatura puede hacer que el lubricante se "queme"

más rápido y que así la lubricación

hidrodinámica sea difícil de adquirir (ya que el

lubricante ha perdido el beneficio de ciertos aditivos que se

"quemaron"), dejando así el motor trabajando en una

condición de lubricación mezclada, que

producirá más desgaste.

Por ejemplo, mucha gente anda en un cambio (velocidad) más alto que el que deben usar, cosa que causa pocas vueltas de motor, y tal vez menor consumo, pero aumenta el desgaste tremendamente. ¿Cómo es eso? Supongamos que un motor viene en 3ra a 3.000 rpm, o en 4ta a 2.000 rpm y que el vehículo se acerca a una pendiente o cuesta…el conductor decide dejarlo en 4ta para subir…el motor empieza a trabajar más duro (mayor esfuerzo) para subir…la temperatura interior y el esfuerzo interno del motor aumenta, pero las revoluciones (que se reflejan en el tacómetro) del motor no…el aceite se calienta, la fricción aumenta (fíjense en la cantidad de aceite en medio del carril en la ruta en el lado de la subida de una pendiente… y verán, pero NO en el lado de la bajada)…¿por qué?, porque el motor levanta presión, temperatura y fricción en la subida, y no en la bajada. Al aumentar el esfuerzo, sería lógico aumentar la cantidad de aceite que pasa por cada superficie bajo fricción, pero al dejar el motor en 4ta, las revoluciones siguen siendo 2.000, como en la recta antes de la subida, por más que el esfuerzo del motor es mucho mayor en la subida y para mantener buena lubricación se necesitarían más revoluciones en el motor…¿qué se debería de hacer…bajarle un cambio o velocidad!. Se debe aumentar las revoluciones para que la bomba de aceite pueda mandar más lubricante sobre los componentes bajo mayor fricción!

Es más o menos así:

Si dejas

la lubricación constante (al dejarlo en pocas

revoluciones) pero aumentas el esfuerzo del motor,

aumentarás el desgaste.

Si

aumentas el esfuerzo, entonces aumenta las revoluciones del motor

(bajándole un cambio de la caja de velocidades) para

aumentar la lubricación, ya que al levantar vueltas,

aceleras la bomba de aceite!

Esto es un ejemplo de lubricación hidrodinámica

perdiendo efecto y convirtiéndose en lubricación

mezclada (de alto desgaste de componentes). Lo bueno es que las

subidas no son eternas , así que ningún motor

trabaja en condiciones de lubricación mezclada 100% del

tiempo, si no, no duraría mucho.

No voy a hacer distinciones entre los diferentes tipos de

baleros, ya que una vez que el aceite llega a la condición

de lubricación hidrodinámica se convierte en el

tercer elemento físico del balero, agarrado "en sandwich"

entre las superficies, impartiendo sus características a

la ecuación de fricción de deslice y

fricción rotatoria; de hacerlo dificultaría

entender las cosas aún más…

Cambios en los Requerimientos de los Lubricantes

En los últimos años, los fabricantes han empezado a

especificar lubricantes para uso normal que son mucho más

ligeros (de más baja viscosidad) que los que se usaban

antes. Esto se debe en parte a un intento a reducir el consumo de

la fricción innecesaria creada por lubricantes

pesados.

En algunos casos, las partes en movimiento nunca salen de

condiciones de lubricación limítrofe. Esto sucede

por que no hay forma de mantener la película de lubricante

o por el tipo de movimiento de las partes, que no es continuo.

Buenos ejemplos son las rótulas, la dirección, y la

lubricación que ocurre entre las muelles. En estos casos,

para separar los componentes se necesita un lubricante más

"grueso" y "pegajoso", como las grasas, o incluso a veces

lubricantes secos, como los que se utilizan entre las muelles de

algunos vehículos.

Este tipo de lubricantes son necesarios en estos casos

para reducir (minimizar) el desgaste creado por las partes en

movimiento que nunca salen de condiciones de lubricación

limítrofe.

Principios de Selección

de los Lubricantes

La regla general es más o menos así: "usar la

viscosidad mínima necesaria para proveer

lubricación limítrofe durante el "arranque" (o en

el caso de piezas que no son motores, al moverse por primera vez

cada vez que se usa) y a la vez de una viscosidad máxima

necesaria para no contribuir con fricción y

pérdidas de potencia (en forma de calor y desgaste)

innecesarias"

La elección de lubricantes nunca es fácil, y

siempre requiere compromisos. Por ejemplo, un lubricante

más grueso (viscoso) puede cubrir las superficies de un

rodamiento y probablemente se va a "quedar" en el rodamiento

más fácilmente, pero a la vez va a generar

más fricción, más temperatura y más

presión. Pero en un motor viejo, uno a veces usa aceite un

poco más pesado (viscoso) que lo normal para reducir las

pérdidas (para que queme menos aceite), sabiendo que

generará más fricción y va a levantar

más temperatura. El problema es que si el lubricante es

MUY pesado, te trae problemas de

arranque.

Estructura Básica de los Lubricantes

La mayoría de los lubricantes son derivados de hidratos de

carbono

(hidrocarburos). Hay lubricantes basados en otras

químicas, pero en general son para usos muy

especializados, donde lubricantes comunes no se pueden usar.

La materia prima

para lubricantes puede ser derivada de grasas y aceites animales,

vegetales o aceites crudas (petróleo

Sea el tipo de lubricante que sea, siempre se empieza con la

"base". La base se prepara con un proceso de

refinado. El refinado es una especie de destilación de

elementos componentes de la materia prima

que son evaporados a distintas temperaturas y condensados en

distintos receptáculos. A este lubricante básico se

le agregan aditivos antioxidantes y anticorrosivos.

Estos aditivos son absolutamente necesarios en todos los

lubricantes base o básicos para brindar resistencia a la

corrosión a los metales con los que el lubricante va a

estar en contacto y resistencia a la oxidación para el

lubricante mismo. La oxidación es muy común entre

los aceites, y es fácilmente reconocida, por ejemplo, en

la cocina de casa (la manteca y otras cosas que contienen aceite

y se ponen rancias). Todos los lubricantes base eventualmente se

oxidan y se degradan. Esto es lo que hace que la grasa vieja se

oscurezca y se endurezca. Los aditivos son importantísimos

y esenciales para brindar durabilidad y consistencia a los

lubricantes.

Una vez que el lubricante base ha sido combinado con los dos

aditivos mencionados anteriormente (anti-óxido y

anti-corrosión), cosa que se hace inmediatamente

después de refinarse, se la agrega un segundo "paquete" de

aditivos. Este paquete provee a cada lubricante sus

características. Lo que es interesante saber es que la

materia prima afecta la calidad final tanto como cada uno de los

aditivos que integran la mezcla. Una materia prima de baja

calidad va a pasar los requerimientos legales para la venta, pero se va

a degradar mucho más rápido que un lubricante hecho

con los mismos aditivos pero con una mejor materia prima. A su

vez, una buena materia prima combinada con aditivos de baja

calidad va a producir un lubricante que no posee todo su

"potencial".

Principios de Lubricación

Debido a las presiones extremas que se desarrollan en engranajes y rodamientos, y la incapacidad de los lubricantes convencionales de petróleo para lubricar adecuadamente estas partes, es necesario fortificar los aceites y las grasas con diversos componentes que aumenten la capacidad de carga de los lubricantes. La mayoría de las compañías usan químicos para lograr esto. A pesar de que estos químicos aumentan temporalmente la resistencia a la carga, pueden convertirse en abrasivos que contrarrestan la capacidad deslizante del lubricante en sí. Cuando estos químicos entran en contacto con el agua y el calor, forman ácidos que atacan las partes movibles y sus bases de petróleo. Estos ácidos llegan a ser tan fuertes que pueden producir corrosión y desgaste a menos que el lubricante sea cambiado con frecuencia. La fricción causa que los lubricantes se deterioren y pierdan su habilidad de proteger y lubricar.

Algunos lubricantes derivan su capacidad de manejo de carga y capacidad deslizante de sus bases sintéticas y sólidos metálicos autolubricantes, que son química y térmicamente estables. Estos fortificadores metálicos o sólidos metálicos autolubricantes, están divididos en partículas micrónicas y submicrónicas, para luego ser científicamente suspendidas o mezcladas en aceites y grasas. Debido a que los aceites sintéticos o los hidroprocesados tienen una vida útil mayor, y gracias a la estabilidad de los sólidos metálicos, estos tipos de lubricantes no necesitan ser cambiados tan frecuentemente como los convencionales.

Uno de los sólidos metálicos más

importantes contenido en estos lubricantes es el Disulfuro de

Molibdeno (o MOLY) cuya formula química es:

MoS2,. El Comité Nacional de Consejeros de

Aeronáutica (USA) descubrió que el Disulfuro de

Molibdeno, en su búsqueda de lubricantes para ser usados

en aviación, plataformas de lanzamiento de cohetes y otras

aplicaciones de alta temperatura y alta carga, tenía uno

de los más altos niveles de lubricidad que cualquier otra

sustancia descubierta hasta la fecha."Hace rodar la carga" como

si fuera un rodamiento.

Cuando una película completa de MoS2

se forma en una superficie, puede soportar cargas de hasta

500,000 PSI (libras por pulgada cuadrada). Su punto de goteo es

de 1185 °C (2165 °F) y solamente es soluble en

ácido sulfúrico, agua regia, y ácido

clorhídrico. Estos factores hacen del Disulfuro de

Molibdeno uno de los más eficientes lubricantes que se

conocen….pero debe ser transportado a las superficies a ser

lubricadas, por algún medio líquido (aceite

básico) o pastoso (grasa).

3. Cuantos tipos de

grasas industriales, existen y para que tipo de rodamientos

pueden servir.

La grasa es un producto que

va desde sólido a semilíquido y es producto de la

dispersión de un agente espesador y un líquido

lubricante que dan las prosperidades básicas de la grasa.

Las grasas convencionales, generalmente son aceites que contienen

jabones como agentes que le dan cuerpo, el tipo de jabón

depende de las necesidades que se tengan y de las propiedades que

debe tener el producto.

La propiedad más importante que debe tener la

grasa es la de ser capaz de formar una película lubricante

lo suficientemente resistente como para separar las superficies

metálicas y evitar el contacto metálico.

Existen grasas en donde el espesador no es jabón sino

productos, como arcillas de bentonita. El espesor o consistencia

de una grasa depende del contenido del espesador que posea, puede

fluctuar entre un 5% y un 35% por peso según el caso.

El espesador es el que le confiere propiedades tales como

resistencia al agua, capacidad de sellar y de resistir altas

temperaturas sin variar sus propiedades ni

descomponerse.

Control de calidad

Pruebas que se

realizan a las grasas

Prueba de extrema presión: Esta prueba se realiza para

verificar la capacidad que tienen las grasas y los aceites para

soportar carga. Consiste en colocar dos elementos

metálicos giratorios en contacto y por el medio de ellos.

El lubricante a prueba, aplicándoles una fuerza externa

que se va aumentando proporcionalmente hasta que se frene los

elementos metálicos. En ese momento se mide cuánta

presión hay y el tipo de desgaste que se generó en

la pieza.

Una grasa que tenga un aditivo de extrema presión

debe superar las 150 lbf/ft presentando el más

mínimo desgaste en las piezas.

Prueba de consistencia: La consistencia de las grasas se

expresa de acuerdo con la cantidad de espesante y viene dada por

la NLGI (National Lubricating Grease Institute) que las clasifica

de acuerdo con la penetración trabajada. Para determinar

ésta, se llena una vasija especial con grasa y se lleva a

una temperatura de + 77oF (25oC). La vasija se coloca debajo de

un cono de doble ángulo cuyo peso está normalizado

(penetrómetro), la punta del cono toca apenas la

superficie de la grasa, se suelta el cono y al cabo de cinco

segundos se determina la profundidad a la cual ha penetrado el

cono dentro de la grasa, se conoce como penetración y se

mide en décimas de milímetro. La penetración

es solamente la medida de la dureza a una temperatura

específica.

La penetración de la grasa se puede dar en base a

dos situaciones: Cuando ha sido trabajada y sin trabajar.

Penetración trabajada: Para determinar la

penetración trabajada es necesario que la muestra de grasa

haya sido sometida a 60 carreras dobles de un pistón, en

un trabajador de grasa patrón Este consiste en un disco

perforado (pistón) que al subir y bajar dentro del

cilindro, hace que la grasa pase de un lado a otro, hasta

completar 60 carreras dobles, en este momento se considera que se

han simulado las condiciones a las cuales puede trabajar la grasa

en una máquina después de un tiempo determinado.

Posteriormente se le determina la consistencia en el

penetrómetro.

Penetración no trabajada: Para la penetración no

trabajada se toma una muestra de grasa, no se somete a

ningún batido y se coloca cuidadosamente en el recipiente

de prueba, luego se le determina la consistencia en el

penetrómetro.

Las características más importantes

son:

Ángulo del cono 90º

Ángulo de la punta 30º

Diámetro de cono 6.61 cm.

Peso del cono 102.5 gr.

La penetración se clasifica de acuerdo con la ASTM, (que

es la lectura que

da el Penetrómetro mostrado en la figura 2ª

después de cinco segundos de penetración dentro de

la muestra de grasa trabajada a + 77oF (25oC) y de acuerdo con la

NLGI, que la da con un número que indica el cambio de

consistencia (penetración) con las variaciones de

temperatura (prueba no estandarizada).

Tabla 1. Clasificación ASTM y su equivalencia en

la NLGI

Penetración trabajada NLGI

ASTM en mm/10 Número de consistencia

- 000

- 00

- 0

- 1

- 2

- 3

- 4

- 5

- 6

- Prueba Almen: Una varilla cilíndrica gira

dentro de un casquillo abierto, el cual se presiona contra

aquella. Se añaden pesos de 0.9 Kg. en intervalos de 10

seg. y se registra la relación existente entre la carga

y la iniciación del rayado. - Prueba Timken: Se presiona un anillo

cilíndrico, que gira, sobre un bloque de acero

durante 10 minutos y se registra la máxima

presión de iniciación del gripado. - Prueba SAE: Se hacen girar dos rodillos a diferentes

velocidades y en el mismo sentido. La carga se aumenta

gradualmente hasta que se registre el fallo. En este caso hay

combinación de rodamiento y deslizamiento. - Prueba Fálex: Se hace girar una varilla

cilíndrica entre dos bloques de material duro y en forma

de V, que se presionan constantemente contra la varilla, con

una intensidad que aumenta automáticamente. La carga y

el par totales se registran en los calibradores. - Punto de goteo: Es la temperatura a la cual la grasa

pasa de su estado

sólido a líquido. La prueba se realiza aumentando

la temperatura de la grasa hasta que se empiece a cambiar de

estado, en ese momento se toma la temperatura y se define su

punto de goteo.

Aditivos empleados en las grasas lubricantes

- Los aditivos más utilizados en la

elaboración de las grasas son: - Agentes espesadores: Se utilizan para aumentar la

adhesividad de las grasas a las superficies metálicas,

con el fin de evitar que sean desplazadas con facilidad y

retienen, además, los fluidos por absorción. Los

más utilizados son los jabones metálicos y los

polibutilenos. - Estabilizadores: Permiten trabajar las grasas a

temperaturas más altas durante un mayor tiempo. Se

utilizan principalmente los ésteres de ácidos

grasosos. - Mejoradores del punto de goteo: Aumentan la

temperatura del punto de goteo permitiendo que la temperatura

máxima de trabajo se incremente sin que la grasa se

escurra o descomponga. Se utilizan los jabones

grasosos. - Agente antidesgaste: Reducen el desgaste de las

superficies al evitar el contacto directo entre ellas. El

más utilizado es el bisulfuro de dibensilo. - Inhibidor de la corrosión: Suspende la

corrosión de las superficies metálicas si

ésta ya se ha originado o la evita en caso de que,

debido a las condiciones ambientales, se pueda presentar. Se

utilizan el sulfonato de amoníaco y el dionil

naftaleno. - Desactivador metálico: Impide efectos

catalíticos en los metales con el fin de que las

partículas que se han desprendido durante el movimiento

de las superficies metálicas no se adhieran a

éstas y ocasionen un gran desgaste. Se utiliza el

mercaptobenzotiazolo. - Inhibidor de la oxidación: Impide la

oxidación y descomposición de la grasa. Se usa el

fenil-beta-naftilamino. - Materiales de relleno: Aumenta el volumen de la

grasa, característica requerida para obtener una mejor

distribución y aprovechamiento de la

misma. Se utilizan los óxidos

metálicos. - Agentes d extrema presión: Reducen la

fricción permitiendo que la película lubricante

soporte mayores cargas y las superficies se deslicen más

fácilmente. Se utilizan las ceras clorinadas y los

naftenatos de plomo.

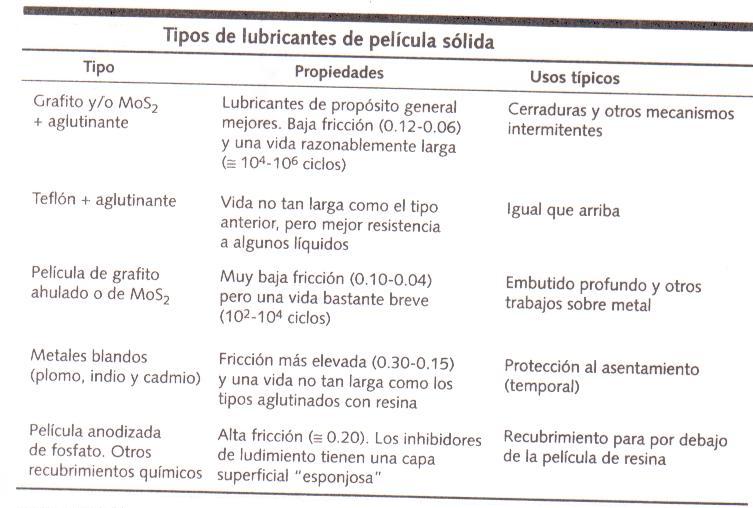

Aceites y grasas con lubricantes

sólidos.

Durante un desarrollo

posterior de la tecnología de la lubricación se

agregó a los lubricantes elementos sólidos como

grafito y disulfuro de molibdeno ya mencionado (MoS2),

que forman una capa protectora de bajo coeficiente de

fricción. En este caso se intenta reducir el desgaste

mediante deposición de partículas

sólidas.

Este principio permite reducir el coeficiente de

fricción mediante un aumento de la superficie de contacto

y constituye una alternativa razonable tratándose de

grasas y pastas. No obstante en el caso de lubricantes

líquidos, si las partículas no tienen el

tamaño adecuado puede ocurrir que las se separen por

filtración o centrifugado o bien se depositen con el

tiempo debido a su alto peso específico. Así, este

tipo de lubricantes, si no están bien diseñados

pierde la mayor parte de su eficacia.

Lubricación Industrial

En las plantas de

procesamiento los rodamientos (baleros o cojinetes) y los

engranes vienen a representar el 90% de las demandas de

lubricación. Los rodamientos pueden subdividirse en planos

y antifricción.

Los engranajes, a su vez, pueden ser de diferentes tipos: rectos,

helicoidales, bi-helicoidales, biselados, de tornillo

sinfín o hipoides. Cada uno de estos diferentes tipos de

rodamientos y engranajes funciona de forma diferente y, en

consecuencia, requiere una lubricación individual.

Después de examinar cuidadosamente el funcionamiento de

cada uno de los cojinetes y engranajes anteriormente mencionados,

puede hacerse una lista mínima de los lubricantes o

aceites más adecuados para cada uno de ellos. La

característica de contacto superficie con superficie de

cada clase de rodamientos y engranajes sirve de ayuda a la hora

de elaborar una lista de este tipo.

Rodamientos o cojinetes planos:

Consisten en dos superficies que se deslizan una contra otra. Por

lo general, este tipo de rodamientos se lubrican con el aceite

que mejor se acomode a la velocidad o a la carga del cojinete en

cuestión.

Los aceites de mayor viscosidad se emplean, por lo

general, para la lubricación de proceso directo con

pequeños volúmenes de aceite, para la

lubricación de arranque, y para la lubricación para

cargas pesadas. Y, si las temperaturas rondaran la temperatura

ambiente, los aceites de lubricación

variarán.

| ||

Condiciones de funcionamiento | Viscosidad del lubricante a 38ºC (100º | |

Velocidad, rpm | Temperatura, ºC (ºF) | |

Inferior a 300 300 a 2.000 Superior a 2.000 Inferior a 300 300 a 2.000 Superior a 2.000 Inferior a 300 300 a 2.000 Superior a 2.000 | Inferior a -7 (20) Inferior a -7 (20) Inferior a -7 (20) -7 a 66 (20 a 150) -7 a 66 (20 a 150) -7 a 66 (20 a 150) 66 a 121 (150 a 250) 66 a 121 (150 a 250) 66 a 121 (150 a 250) | 300* 150* 150* 600 300 150 1800 600 300 |

*El punto de fluidez del aceite deberá ser | ||

El lubricante debería aplicarse a los cojinetes

planos cuando:

– La velocidad es pequeña, las cargas son grandes

y las temperaturas son elevadas.

– La operación es intermitente y las holguras

tienen un tamaño considerable.

– Las posiciones de las piezas son inaccesibles.

– Se contaminan fácilmente con el agua o la

suciedad.

Debería tenerse en cuenta que la viscosidad y los

aditivos no corrosivos del lubricante son muy importantes para

la vida útil de los cojinetes planos.

Ejemplos de cojinetes lisos: (Half) Medio, (Solid)

Sólido, (Split) Dividido, (Bearing) Cojinete (Shaft)

Eje

Rodamientos o Cojinetes

antifricción.-

Este grupo incluye

a los cojinetes de tipo bola, de rodillos rectos, de rodillos

cónicos, de empuje de bolas y de agujas. La

elección de la grasa o aceite más adecuado para

estos cojinetes se realiza en función del diámetro,

la velocidad y la temperatura del cojinete.

TABLA DE INTERCAMBIABILIDAD PARA LOS COJINETES DE | |||||

Tipo | SKF | Federal | MRC | Fafnir | New |

Cojinete de bolas de una sola fila con camino Ranura de relleno de una sola hilera Cojinete de bolas de una sola hilera y contacto Cojinete de bolas de doble fila Cojinete de rótulas | 6200 6300 6400 200 300 7200-7200B 7300-7300B 7400-7400B 5200 5300 5400 1200 2200 2300 | 1200 1300 1200M 1300M 7200 7300 5200 5300 1200SA 2200SA 2300SA | 200S 300S 400S 200M 300M 400M 7200-7200P 7300-7300P 5200 5300 5400 | 200K 300K 400K 200W 300W 400W 7200 7300 7400 5200 5300 5400 L-200 L-300 | 3200 3300 1200 1300 20200-30200 20300-30300 5200 5300 5400 |

Notas: 1. 200 es ligero, 300 es medio, 400 es 2. New Departure Hyatt dispone de tres series de 3. El subíndice P de MRC designa un | |||||

Finalizado este trabajo investigativo se puede aseverar

que:

a) La vida útil de un equipo depende de una adecuada

lubricación.

b) Para cada equipo existe un lubricante específico.

c) Un buen lubricante depende del control de

calidad que se le realice.

d) La reacción de saponificación es necesaria

únicamente para la obtención de las grasas

lubricantes, más no de los aceites.

- Diseño de maquinas NORTON.

- Diseño de maquinas FAYLES.

Autor:

Palate Gaybor Luis.

Universidad

Estatal Península De Santa Elena

Facultad De Ingeniería Industrial

Diseño De Maquinas

RELACION TEMPERATURA – VISCOSIDAD

RELACION TEMPERATURA – VISCOSIDAD