Trabajo de

investigación

Desde los principios de la

era moderna de la química en el siglo

XIX, uno de los objetivos

importantes de las investigaciones

en química ha sido el descubrimiento y desarrollo de

materiales con

propiedades útiles. Los químicos han inventado

sustancias y también formas de procesar materiales

naturales para elaborar fibras, películas, recubrimientos,

adhesivos y sustancias con propiedades eléctricas,

magnéticas u ópticas especiales. Hoy en día

hemos ingresado en una nueva era en la que los avances de la

tecnología

dependen más que nunca del descubrimiento y desarrollo de

nuevos materiales útiles. He aquí algunos ejemplos

de cómo tales materiales afectarán todos los

aspectos de nuestra vida en el futuro cercano:

- Las pantallas planas sustituirán a los tubos

de rayos catódicos que actualmente se emplean en los

televisores y monitores de

computadora. - Dispositivos tan pequeños que por sus

dimensiones se miden en nanómetros almacenarán

enormes cantidades de información en un volumen muy

reducido. Tal almacenamiento de información de alta

densidad ya es

posible aunque todavía no está listo para un uso

generalizado. - La duración esperada de las prótesis

biológicas, como las articulaciones de rodilla y de cadera, se

prolongará, de los 10 años o menos que tienen

actualmente, a toda la vida del paciente. - Nuevos diseños de baterías y celdas de

combustible que harán posible el advenimiento del

automóvil eléctrico. - Convertidores catalíticos que reducirán

de forma más efectiva la

contaminación creada por los automóviles,

contribuirán a mejorar el ambiente con

un costo

menor.

En este trabajo se

explicaran algunas de las propiedades y aplicaciones de de los

mas importantes materiales que existen actualmente. . Nuestro

objetivo es

demostrar cómo podemos entender muchas propiedades

físicas o químicas especiales en términos de

los principios que hemos visto en capítulos anteriores.

Comprobaremos que las propiedades observables de los materiales

son el resultado de estructuras y

procesos en

los niveles atómico y molecular. Examinaremos cuatro

tipos: cristales líquidos, polímeros, materiales

cerámicos y películas finas, y un adicional llamado

Biomateriales.

Lamamos líquido a

una sustancia que fluye y toma la forma del recipiente que la

contiene; pero, por otra, a un cristal lo concebimos como

sustancia sólida y rígida. De modo que, al menos

intuitivamente, ¡un cristal es precisamente lo opuesto a un

líquido! Y sin embargo existen sustancias reales, los

cristales líquidos, que exhiben la dualidad

sólido-líquido, es decir, que,

simultáneamente, poseen propiedades de los

líquidos, fluidez y viscosidad, y

propiedades ópticas que se parecen de modo asombroso a las

de los cristales como, por ejemplo, poder reflejar

colores

diferentes dependiendo del ángulo bajo el cual se les

observe.

En los últimos treinta años se ha

descubierto que estas sustancias ocupan un lugar único en

la naturaleza.

Así, se sabe que los cristales líquidos

desempeñan un papel fundamental en los organismos vivos,

pues el DNA forma diversas fases líquido cristalinas;

también se les utiliza para fabricar dispositivos

electrónicos, como los indicadores

electro-ópticos que muestran letras y símbolos diversos en las calculadoras de

bolsillo o en las carátulas de los relojes

electrónicos modernos (Figura 20).

También han permitido fabricar pantallas de TV

extraordinariamente delgadas y hacen posible el desarrollo de

ventanas o cortinas que con sólo accionar un interruptor

se hacen transparentes o totalmente opacas (Figura 21).

Estos líquidos tan peculiares son también

esenciales para fabricar nuevos materiales, entre ellos fibras de

muy alta resistencia y son

de gran utilidad en la

recuperación del petróleo. Y la lista de las aplicaciones de

estos líquidos exóticos continúa creciendo

sin cesar… Pero antes de examinar con más detalle

cuáles son las propiedades de los cristales

líquidos que hacen posible estas aplicaciones, hagamos un

poco de historia.

Figura 20. Indicador numérico

electro-óptico fabricado con cristales

líquidos.

Los cristales

líquidos fueron descubiertos hace más de cien

años (1888) por el botánico austriaco F. Reinitzer,

quien encontró que algunos compuestos

orgánicos derivados del colesterol parecían

tener dos puntos de fusión.

Más específicamente, observó que al calentar

los cristales de estas sustancias a 145° C, el sólido

se transformaba en un líquido turbio; pero éste a

su vez, se convertía en un líquido totalmente claro

y transparente precisamente a 179° C. Reinitzer

también realizó el proceso

inverso y enfrió el líquido transparente observando

que exactamente a las mismas temperaturas anteriores

ocurrían las transformaciones opuestas. Como además

los cambios observados iban acompañados de

absorción o emisión de calor,

dependiendo de si la temperatura

aumentaba o disminuía y, asimismo, como el volumen del

sistema cambiaba

en forma abrupta, Reinitzer concluyó que la sustancia en

realidad exhibía dos cambios o transiciones de fase

sucesivas. Al poco tiempo de

estas primeras observaciones (1889), el cristalógrafo

alemán F. Lehmann descubrió que el líquido

turbio intermedio entre los cristales y el líquido

transparente poseía propiedades ópticas y una

estructura

molecular muy parecida a la de un cristal sólido, y

acuñó el nombre de cristal líquido.

Aun sin darse plena cuenta, lo que en realidad habían

descubierto era un nuevo estado de la

materia: las

fases intermedias o mesofases.

Para ver el gráfico seleccione la

opción "Descargar" del menú superior

Figura

21. Ventana de cristal líquido con transparencia

controlable.

Sin embargo, a pesar de

que inicialmente los cristales líquidos despertaron gran

interés

y fueron muy estudiados durante el primer tercio de este siglo,

pronto fueron relegados a un rincón de la física y cayeron

rápidamente en el olvido subsistiendo sólo como

curiosidad de laboratorio.

Diversos factores contribuyeron a esta pérdida de

interés, uno de ellos fue el prejuicio,

fuertemente arraigado en el hombre

desde la remota antigüedad, según el cual las tres

nociones: gas,

líquido y sólido describen todas las

posibles fases de la materia. Esta actitud,

aún no superada en los años treinta de este siglo,

conlleva naturalmente un rechazo a la dualidad

sólido-líquido exhibida por los cristales

líquidos. En consecuencia no es de extrañar que la

aparente ambigüedad en el punto de fusión descubierta

por Reinitzer se atribuyera únicamente a la presencia de

"impurezas" en el sistema bajo estudio.

Otro factor preponderante fue el gran desarrollo logrado

en el segundo tercio de este siglo en otros campos de la ciencia

como la física de semiconductores,

la química de polímeros, la física

atómica o el espectacular desarrollo de la electrónica. Todos estos avances y la

entonces falta de aplicaciones prácticas de los cristales

líquidos, frenaron y eclipsaron su desarrollo. Pero,

paradójicamente, los mismos avances y, de manera especial

el proceso de miniaturización de los dispositivos

electrónicos, produjeron el renacimiento y

auge que los cristales líquidos tienen en nuestros

días. En efecto, en este afán de

miniaturización la electrónica pasó de los

bulbos a los transistores,

después a los microcircuitos y finalmente a los circuitos

integrados actuales.

Este proceso tuvo como consecuencia

importantísima la disminución de las potencias

consumidas y, por tanto, la reducción de las fuentes de

alimentación energética en aparatos

e indicadores electrónicos. Sin embargo, ocurrió

algo muy lógico pero que no se había anticipado: al

reducir tanto las dimensiones de los dispositivos

electrónicos ¡casi se perdió la

comunicación con ellos mismos! Cada vez era más

difícil transmitir —a bajo costo— la

información al hombre, pues

los diodos

semiconductores emisores de luz consumen

grandes corrientes eléctricas y los cinescopios de

televisión son demasiado grandes. Faltaba,

pues, un puente de comunicación entre lo muy pequeño y

el mundo macroscópico. Es entonces, a principios de los

años sesenta, cuando los cristales líquidos son

recordados y comienza su resurgimiento hasta convertirse en uno

de los campos más activos en la

investigación científica

interdisciplinaria con enormes posibilidades de aplicación

tecnológicas.

Pero, se preguntará el lector, ¿qué

propiedades físicas son las que hacen tan especiales a los

cristales líquidos? y, sobre todo, ¿es posible

entender estas propiedades en términos de las nociones

más familiares o intuitivas que tenemos de los

líquidos ordinarios o los cristales? Para contestar estas

preguntas es necesario examinar brevemente las

características de la estructura e interacción de las moléculas de un

cristal líquido.

Un cristal líquido fluye, se escurre y toma la

forma del recipiente que lo contiene, de la misma manera que lo

hace un líquido ordinario como, por ejemplo, el agua. Pero

a diferencia de ésta, cuyas moléculas son

relativamente simples y prácticamente esféricas,

las moléculas de un cristal líquido son, por lo

general, o muy alargadas en forma de barra o aplanadas en forma

de disco (Figura 22).

Para ver el gráfico seleccione la

opción "Descargar" del menú superior

Figura

22. Las moléculas de cristal líquido tienen forma

de barras o discos.

Esta asimetría

molecular tiene una consecuencia muy importante, los

átomos dentro de la molécula se sitúan

preferentemente a lo largo del eje de la molécula o bien

en el plano definido por la molécula misma, dando lugar a

una estructura molecular complicada, según se ilustra en

la figura 23.

Para ver el gráfico seleccione la

opción "Descargar" del menú superior

Figura

23. Nubes electrónicas: los enlaces entre los

átomos producen una distribución de carga complicada en las

moléculas.

Ahora bien, recordemos

que cada átomo

consta de un núcleo con carga eléctrica positiva

rodeado por una nube de electrones con carga eléctrica

negativa que compensa exactamente la del núcleo, de manera

que los átomos, y por tanto las moléculas, son

eléctricamente neutros. Esta disposición de los

núcleos y nubes electrónicas produce una

distribución de carga bastante compleja dentro de la

molécula (Figura 24).

Para ver el gráfico seleccione la

opción "Descargar" del menú superior

Figura

24. (a) líneas de fuerza del

campo

eléctrico de un dipolo, (b) fuerzas de

atracción entre dipolos.

Pero esta

configuración no es estática,

sino que cambia cuando dos moléculas se acercan entre

sí. En efecto, cuando esto ocurre, las nubes

electrónicas son las primeras en entrar en contacto y se

repelen por tener cargas del mismo signo, de modo que a

distancias comparables con las dimensiones moleculares mismas,

las fuerzas intermoleculares son repulsivas y tienden a alejar a

las nubes electrónicas y en consecuencia a las

moléculas. Pero esta repulsión también

produce el desplazamiento relativo de las nubes

electrónicas con respecto a sus núcleos. Como esto

ocurre en cada átomo, en las moléculas alargadas el

efecto neto podemos describirlo imaginando que la presencia de

una molécula de cristal líquido produce una

distorsión en la distribución de carga

eléctrica de la otra molécula, de modo que la carga

positiva neta de los núcleos queda separada una cierta

distancia de una carga negativa de igual magnitud. Como es

sabido, a esta configuración de carga se le llama un

dipolo eléctrico y a la línea que une ambas

cargas se le llama eje del dipolo, que coincide entonces con el

eje largo de la molécula. Así que podemos concluir

que una molécula de cristal líquido induce la

formación de dipolos eléctricos en las

moléculas vecinas. Debe señalarse, sin embargo, que

es más fácil que la nube electrónica se

desplace con respecto al núcleo positivo a lo largo del

eje de la molécula que transversalmente a él

—a lo largo del eje corto— aunque esto último

también es posible dependiendo de la estructura molecular.

Ahora debemos averiguar a qué conduce esta

formación de dipolos en todo el cristal líquido.

Sabemos que cada configuración de cargas

eléctricas crea un campo eléctrico E en el espacio

que la rodea. La estructura espacial específica de cada

campo, es decir, cómo varia su magnitud con la

posición y cuál es su dirección en cada punto, es una propiedad de

cada configuración de carga, pero es precisamente a

través de este campo como cada configuración ejerce

fuerzas sobre otras cargas eléctricas. En el caso del

dipolo eléctrico la estructura de este campo está

representada por las líneas de fuerza que se

muestran en la figura 24 (a) y sus propiedades son tales que, si

en la región ocupada por este campo se coloca otro dipolo,

las fuerzas que el campo del primero produce fuerza a que los

dipolos se orienten como se muestra en la

figura 24 (b). Es decir, la mayor parte de los átomos de

una molécula trata de situarse al lado de los

átomos de otra, de modo que las cargas del mismo signo se

sitúen lo más cerca unas de otras. El resultado

neto es que así se genera una fuerza atractiva entre los

dipolos. Entonces, cuando dos moléculas de un cristal

líquido se encuentran separadas a distancias mayores que

sus dimensiones, las moléculas se atraen. Es claro que de

acuerdo con este modelo

simplificado de la interacción entre moléculas se

sigue que debe existir una distancia entre ellas para la cual las

fuerzas atractivas y repulsivas se equilibren y, en consecuencia,

la configuración relativa de las moléculas sea la

más estable y la más favorable desde el punto de

vista energético. Por lo tanto es de esperarse que las

moléculas de cristal líquido tiendan a adoptar esta

configuración manteniendo sus ejes dipolares o planos

característicos paralelos entre sí. Concluimos

entonces que, debido a la estructura de sus moléculas y en

especial debido a la asimetría de las mismas, un cristal

líquido adopta configuraciones altamente ordenadas. Aunque

el mecanismo de interacción molecular que hemos descrito

es básicamente el mismo que genera el orden en los

cristales sólidos. No debe olvidarse una diferencia

esencial entre ambos sistemas: en todo

momento los cristales líquidos permanecen en estado

líquido, lo cual implica que los centros de masa de sus

moléculas no forman una red periódica

sino que fluyen manteniendo el orden en la orientación

común de sus ejes moleculares.

De acuerdo con el tipo de arreglos moleculares que

pueden formar, Friedel (1922) clasificó los cristales

líquidos en tres grandes clases: nemáticos,

esmécticos y colestéricos. La fase nemática

exhibe orden en la orientación de sus moléculas y

al mismo tiempo desorden en la posición de sus centros de

masa. Las moléculas pueden moverse lateralmente, girar

alrededor del eje común o deslizarse paralelamente a

él (Figura 25).

Para ver el gráfico seleccione la

opción "Descargar" del menú superior

Figura

25. La fase nemática exhibe orden de orientación,

pero desorden en la posición de los centros de masa

moleculares.

Podríamos comparar

este arreglo molecular con el de los cerillos dentro de una caja:

aunque pueden moverse, la presencia de los demás impone

restricciones a estos movimientos y tiende a mantenerlos

paralelos entre sí. De este modo, respecto a la

posición de sus centros de masa, un nemático se

comporta como un líquido ordinario y sus moléculas

se mueven caóticamente. En cambio difiere

totalmente de un líquido ordinario en que sus

moléculas se orientan y al moverse mantienen sus ejes

paralelos a una dirección común. Es preciso

señalar que, por supuesto, este orden nunca es perfecto,

sólo ocurre a temperaturas moderadas cuando las

variaciones térmicas no son tan intensas como para

destruir totalmente este orden de orientación. Recordemos

que ya desde las primeras observaciones de Reinitzer sabemos que

al calentar un cristal líquido éste se convierte en

un líquido ordinario. También es importante

mencionar que, además de la temperatura, otras

propiedades, como la densidad, son de gran importancia para

determinar el grado de orden o el tipo de fase líquido

cristalina que puede formarse. En efecto, cuando el número

de moléculas por unidad de volumen es elevado, o sea,

cuando la densidad es grande, las moléculas están

más cerca unas de otras y las interacciones repulsivas

entre ellas son más intensas, lo cual favorece la

aparición de orden tanto de orientación como de

posición en el cristal líquido. Sin embargo, estas

fluctuaciones térmicas producen defectos en la

orientación los cuales dan lugar a estructuras

microscópicas en forma de hilo que flotan en el

nemático o que se adhieren a la superficie del recipiente.

Precisamente esta característica fue el origen del nombre

nemático que en griego significa hilo.

En contraste con los nemáticos, que son la fase

más desordenada de los cristales líquidos, los

esmécticos constituyen la fase más ordenada.

Tienden a organizarse en capas planas paralelas entre sí,

como las hojas de un libro pero con

sus ejes moleculares perpendiculares a estos planos y paralelos

entre sí. Éste es, por ejemplo, el arreglo de las

moléculas en las capas superficiales de una pompa de

jabón y es el que le proporciona la cohesión

necesaria para formarse. De hecho, esméctico se deriva del

vocablo griego que designa una sustancia de propiedades similares

al jabón. Como en los nemáticos, las

moléculas de esméctico también pueden girar

alrededor de la dirección de orientación

común pero no pueden hacerlo fuera de la capa en que se

encuentran. En cada plano las moléculas pueden acomodarse

en filas con diferentes grados de orden de posición de sus

centros de masa. En el caso más ordenado se produce un

arreglo regular muy parecido al de la red de un sólido, en

el que hay orden y repetición en cada dirección

(Figura 26).

Figura 26. Un cristal

esméctico con orden de orientación de los ejes

moleculares y orden en la posición de sus centros de

masa.

En cambio, en el arreglo

más desordenado los centros de masa moleculares se mueven

caóticamente en cada plano, de modo que en este caso el

esméctico es nemático por planos (Figura 27). Debe

enfatizarse, sin embargo, que en cualquier caso el

esméctico es siempre fluido y las diferentes capas se

deslizan, en mayor o menor grado, unas sobre otras.

Figura 27. Capas de

esméctico en las que no existe orden de posición.

Se comportan como nemáticas en cada plano.

La tercera clase de

cristales líquidos posee una estructura molecular

característica de muchos compuestos que contienen

colesterol y por esta razón se le llama

colestérica. Como en los esmécticos, las

moléculas de colestérico también pueden

acomodarse en capas superpuestas, pero con una diferencia

crucial: los ejes moleculares se orientan en una dirección

paralela al plano mismo de las capas. Más aún, esta

dirección cambia ligeramente de capa a capa debido a la

peculiar estructura molecular de los colestéricos, y en

consecuencia el eje de orientación, al pasar de un plano a

otro, describe una trayectoria en forma de hélice, como se

indica en la figura 28.

Para ver el gráfico seleccione la

opción "Descargar" del menú superior

Figura 28. La dirección de

orientación molecular en cada plano de colestérico

describe una trayectoria helicoidal (línea discontinua).

Hemos visto cómo la arquitectura

molecular de los cristales líquidos favorece, a

temperaturas y densidades moderadas, la aparición de una

dirección especial a lo largo de la cual se orientan las

moléculas alargadas y perpendicularmente a ella en las

moléculas en forma de disco. La peculiaridad de este tipo

de materiales es que la existencia de una dirección

preferida afecta el comportamiento

de los rayos luminosos en el material cambiando su intensidad,

color y

dirección de propagación. Por esta razón a

esta dirección especial se le llama el eje óptico

del material y es la causa de muchos fenómenos

ópticos importantes. Es necesario subrayar aquí que

la existencia del eje óptico es un fenómeno

colectivo que se da en forma espontánea en los cristales

líquidos. Así, por ejemplo, si un rayo de luz

blanca incide sobre el cristal líquido formando un

ángulo con el eje óptico puede transformarse en luz

de color al transmitirse a través del líquido pues

la velocidad de

la luz en el fluido depende de la dirección de

propagación respecto al eje óptico. Pero,

además de este cambio en el color, también puede

ocurrir que el rayo saliente se divida en dos rayos luminosos

cuyas intensidades relativas varíen dependiendo de la

dirección del rayo incidente con el eje óptico. A

este fenómeno se le llama birrefringencia.

Por otra parte, es bien conocido que los cristales

sólidos con ejes ópticos se usan en

múltiples aplicaciones tecnológicas en las que es

necesario dirigir los rayos luminosos en forma rápida y

precisa. Una aplicación muy conocida es la de los

polaroides o polarizadores, que sólo transmiten algunos de

los rayos luminosos que inciden sobre ellos y que se usan

ampliamente en la fotografía

en colores o para fabricar lentes que protejan los ojos de la luz

deslumbradora del Sol. Para entender mejor la función de

un polarizador recordemos que cada onda electromagnética

emitida por un sistema particular de cargas en movimiento,

consta de un campo eléctrico E y un campo

magnético H que oscilan transversalmente a la

dirección de propagación de la onda (Figura 29).

Aunque en cada onda el campo eléctrico está

orientado de modo preciso, en un rayo de luz compuesto de muchas

ondas emitidas

por diferentes sistemas de cargas a diferentes tiempos, no hay en

general una dirección —"polarización"—

bien determinada del campo eléctrico total. Cuando esto

ocurre se dice que la luz es natural o no polarizada.

Los polarizadores permiten, precisamente, convertir la

luz natural en polarizada al eliminar del rayo de luz todas

aquellas ondas cuya polarización no sea la requerida. Ya

que los cristales líquidos poseen eje óptico no es

de extrañar que también exhiban muchos de estos

fenómenos, los cuales son totalmente insólitos en

los líquidos ordinarios. Sin embargo, a diferencia de los

cristales sólidos los cristales líquidos presentan

una ventaja enorme: debido a la relativa debilidad de las fuerzas

de interacción molecular, la orientación del eje

óptico se puede variar con mayor facilidad. Existen

diversos métodos

para "manejar" el eje óptico de un cristal líquido,

todos ellos basados en la enorme capacidad de estos sistemas para

responder a la acción

de campos externos.

Figura 29. Onda

electromagnética propagándose en la

dirección de u. es la longitud de

onda.

El primer fenómeno

en el que se observó que el eje óptico cambia de

dirección bajo la acción de un campo

eléctrico es el ahora llamado efecto Freederiks

(1943), descubierto por el físico ruso del mismo nombre.

Este fenómeno se observa con mayor facilidad en un

nemático y, como veremos, constituye la base física

del funcionamiento de los indicadores electro-ópticos de

las carátulas de relojes y calculadoras

electrónicas modernas. Si un campo eléctrico

externo actúa sobre un nemático, interacciona con

los dipolos de sus moléculas y las hace girar de manera

tal que su eje largo tiende a colocarse paralelamente al campo

aplicado o en dirección perpendicular a él,

dependiendo de que el momento dipolar de la molécula

esté dirigido en la dirección de su eje largo o

corto, respectivamente. Pero ya hemos visto que en un

nemático todas las moléculas mantienen una misma

orientación debido a las características de su

interacción mutua; así que si una molécula

de nemático se reorienta bajo la acción de un campo

externo, las demás se reorientan también en la

misma dirección. Por lo tanto, basta con aplicar un campo

eléctrico pequeño para producir una

reorientación de todo el eje óptico del

nemático.

Un indicador electro-óptico consta

básicamente de una celda diminuta con los siguientes

elementos: una capa muy delgada (0.01-0.1 mm) de cristal

líquido, por lo general un nemático, colocado entre

dos placas de vidrio cada una

de las cuales está unida a un polarizador. Estas placas se

pulen de manera tal que la cohesión entre las

moléculas y las placas sólidas sea máxima,

lo cual se logra produciendo surcos en las placas de

aproximadamente las dimensiones de una molécula de

nemático. Así se consigue que las moléculas

que están en contacto con las placas se alineen con la

dirección de pulimento y, por las características

de las interacciones moleculares, todas las moléculas en

el espesor de la capa se alinean exactamente en la misma

dirección. Si bajo estas condiciones una placa se gira

noventa grados respecto a la otra —debido a que a grandes

distancias de las placas el influjo del vidrio sobre las

moléculas de nemático es menor que cerca de las

superficies sólidas— las moléculas, y por lo

tanto el eje óptico del cristal líquido, se

reorientan adquiriendo la configuración torcida que se

muestra en la figura 30.

Figura 30. Geometría torcida producida al girar las

placas de vidrio 90°.

Si entonces se ilumina la

celda con luz natural, ésta se polariza y al penetrar en

la celda su polarización sigue la configuración

torcida del eje óptico, de modo que al salir por la placa

inferior también habrá girado noventa grados. Pero

como el eje del polarizador inferior tiene precisamente esa

dirección, la luz atravesará el segundo

polarizador. Entonces, si debajo del polarizador inferior se

coloca un espejo, la luz podrá reflejarse nuevamente al

interior de la celda, atravesarla en sentido inverso y salir de

ella hasta llegar a los ojos de un observador que verá a

la celda perfectamente clara y transparente. Este proceso se

ilustra en la parte izquierda de la figura 31.

Para ver el gráfico seleccione la

opción "Descargar" del menú superior

Figura 31. Elementos de una celda

de un indicador electro-óptico.

Para poder formar

cualquier cifra, letra o palabra en el indicador, es preciso

colocar dos electrodos entre las placas de vidrio de manera que,

al conectarlos a una pila, se produzca un campo eléctrico

en el nemático. Al efecto, el electrodo inferior se

construye de una sola pieza, mientras que el superior consta de

muchos electrodos más pequeños. Así, por

ejemplo, para formar cualquier cifra entre cero y nueve

sólo se requieren siete segmentos, cada uno de los cuales

puede conectarse o desconectarse a un circuito eléctrico

de acuerdo a las señales

que produzca un generador diminuto cuyo funcionamiento lo

controla un programa

especial. De esta manera es posible producir un campo

eléctrico únicamente sobre ciertas regiones de la

celda. En la parte derecha de la figura 31 se ilustra la

situación en que ha sido cerrado el circuito de manera que

los segmentos del electrodo superior que conforman el

número ocho se activen. De acuerdo con el efecto

Freederiks, el campo eléctrico en esta región de la

celda tiende a alinear las moléculas destruyendo la

configuración torcida que prevalecía en ausencia de

campo. Entonces, la luz polarizada que sale del primer

polarizador se transmite, por debajo de los segmentos de

electrodo asociados a la cifra ocho, por toda la capa de

nemático sin cambiar su polarización. Pero al

llegar al segundo polarizador, cuya dirección de

polarización es perpendicular a la polarización de

la luz, no podrá atravesarlo y entonces o se absorbe en el

líquido o se desvía en cualquiera otra

dirección. Como esta luz no llega al espejo, tampoco

alcanzará al observador y éste verá oscuros

los segmentos de la cifra ocho. El resultado final será

que el observador verá un ocho oscuro sobre un fondo claro

(Figura 32).

Para ver el gráfico seleccione la

opción "Descargar" del menú superior

Figura 32. Imagen

típica de un indicador digital

electro-óptico.

Éste es el

principio físico del funcionamiento de la gran

mayoría de los indicadores digitales usados en

calculadoras de bolsillo, videograbadoras, tableros de diversos

aparatos medidores o cuadrantes de sintonía. Es importante

señalar que los procesos comprendidos en los dispositivos

que acabamos de describir, ocurren rápidamente, por lo

común en una diezmilésima o cienmilésima de

segundo; así, en una fracción pequeña de

tiempo se puede mostrar en la pantalla toda una sucesión

de cifras o símbolos diversos. Más aún, como

las dimensiones de la celda son tan pequeñas, los problemas

usuales asociados con el manejo de los líquidos no se

presentan y las potencias consumidas en los circuitos de

la misma son muy pequeños; por ejemplo, una pila de 1.5

voltios basta para generar toda la energía requerida.

En las páginas anteriores hemos presentado un

esbozo de cómo son los cristales líquidos; resulta

evidente que es éste un campo interdisciplinario de gran

importancia, tanto científica como tecnológica.

Podemos mencionar que actualmente ya están a la venta televisores

miniatura a colores, con pantallas de gran definición,

fabricados con cristales líquidos. A juzgar por los logros

y aplicaciones espectaculares de los cristales líquidos

obtenidos en los últimos años, no cabe duda que el

futuro nos deparará sorpresas cada vez mayores y, al mismo

tiempo, nos brindará nuevos retos para comprender las

extraordinarias propiedades de estas fases intermedias de la

materia.

¿Qué son los polímeros

?

La materia esta formada por moléculas que pueden

ser de tamaño normal o maléculas gigantes llamadas

polímeros. Los polímeros se producen por la

unión de cientos de miles de moléculas

pequeñas denominadas monómeros que forman enormes

cadenas de las formas más diversas. Algunas parecen

fideos, otras tienen ramificaciones. algunas más se

asemejan a las escaleras de mano y otras son como redes tridimensionales.

Existen polímeros naturales de gran significación

comercial como el algodón, formado por fibras de celulosas.

La celulosa se

encuentra en la madera y en

los tallos de muchas plantas, y se

emplean para hecer telas y papel. La seda es otro polímero

natural muy apreciado y es una poliamida semejante al nylon. La

lana, proteína del pelo de las ovejas, es otro ejemplo. El

hule de los árboles

de hevea y de los arbustos de Guayule, son también

polímeroa naturales importantes. Sin embargo, la mayor

parte de los polímeros que usamos en nuestra vida diaria

son materiales sintéticos con propiedades y aplicaciones

variadas.

Lo que distingue a los polímeros de los

materiales constituídos por moléculas de

tamaño normal son sus propiedades mecánicas. En

general, los polímeros tienen una excelente resistencia

mecánica debido a que las grandes cadenas

poliméricas se atraen. Las fuerzas de atracción

intermoleculares dependen de la composición química

del polímero y pueden ser de varias clases.

Fuerzas de Van der

Waals.

También llamadas fuerzas de dispersión,

presentes en las moléculas de muy baja polaridad,

generalmente hidrocarburos.

Estas fuerzas provienen de dipolos transitorios: como resultado

de los movimientos de electrones, en cierto instante una una

porción de la molécula se vuelve ligeramente

negativa, mientras que en otra región aparece una carga

positiva equivalente. Así se forman dipolos

no-permanentes. Estos dipolos producen atracciones

electroestáticas muy débiles en las

moléculas de tamaño normal, pero en los

polímeros, formados por miles de estas pequeñas

moléculas, las fuerzas de atracción se multiplican

y llegan a ser enormes, como en el caso del

polietileno.

Hidrocarburo | Fórmula | Peso molecular | Densidad | T. de |

Metano | CH4 | 16 | gas | -182°C |

Etano | C2H6 | 30 | gas | -183 |

Propano | C3H8 | 44 | gas | -190 |

butano | C4H10 | 58 | gas | -138 |

Pentano | C5H12 | 72 | 0,63 | -130 |

Hexano | C6H14 | 86 | 0,66 | -95 |

Heptano | C7H16 | 100 | 0,68 | -91 |

Octano | C8H18 | 114 | 0,70 | -57 |

Nonano | C9H20 | 128 | 0,72 | -52 |

Decano | C10H22 | 142 | 0,73 | -30 |

Undecano | C11H24 | 156 | 0,74 | -25 |

Dodecano | C12H26 | 170 | 0,75 | -10 |

Pentadecano | C15H32 | 212 | 0,77 | 10 |

Eicosano | C20H42 | 283 | 0,79 | 37 |

Triacontano | C30H62 | 423 | 0,78 | 66 |

Polietileno | C2000H4002 | 28000 | 0,93 | 100 |

En la tabla 1.1 se observa como cambian la densidad y la

temperatura de fusión, al aumentar el número de

átomos de carbono en la

serie de lso hidrocarburos. Los compuestos más

pequeños son gases a la

temperatura ambiente. al aumentar progresivamente el

número de carbonos, los compuestos se vuelven

líquidos y luego sólidos, cada vez con mayor

densidad y mayor temperatura de fusión, hasta llegar a los

polietilenos con densidades que van de 0,92 a 0, 96 g /

cm3 y temperaturas de fusión entre 105 y

135° C.

Densidad y temperatura de fusión de

hidrocarburos.

Fuerzas de atracción.

Debidas a dipolos permanentes, como en el caso de los

poliésteres. Estas atracciones son mucho más

potentes y a ellas se debe la gran resistencia tensil de las

fibras de los poliésteres.

Enlaces de hidrógeno.

Como en las poliamidas (nylon).

Estas interacciones son tan fuertes, que una fibra

obtenida con estas poliamidas tiene resistencia tensil mayor que

la de una fibra de acero de igual

masa.

Otros polímeros.

Hay atracciones de tipo iónico que son las

más intensas:

Un ejemplo sería el copolímero

etileno-ácido acrílico, que al ser neutralizado con

la base M(OH)2, producirá la estructura

indicada. Estos materiales se llaman ionómeros y se usan,

por ejemplo, para hacer películas transparentes de alta

resistencia.

Tipo de enlace | Kcal / mol |

Van der Waals en CH4 | 2,4 |

Dipolos permanentes | 3 a 5 |

Enlaces hidrógeno | 5 a 12 |

Iónicos | mayores a 100 |

Energía requerida para romper cada

enlace.

La fuerza total de atracción entre las

moléculas del polímero, dependería del

número de las interacciones. Como máximo,

sería igual a la energía de enlace según la

tabla, multiplicada por el número de átomos de

carbono en el caso del polietileno o por el número de

carbonílicos C = O en los poliésteres, etc.. rara

vez se alcanza este valor

máximo, porque las cadenas de los polímeros no

pueden, por lo general, acomodarse con la perfección que

sería requerida.

Concepto y

clasificación.

Un polímero (del griego poly, muchos;

meros, parte, segmento) es una sustancia cuyas

moléculas son, por lo menos aproximadamente,

múltiplos de unidades de peso molecular bajo. La unidad de

bajo peso molecular es el monómero. Si el polímero

es rigurosamente uniforme en peso molecular y estructura

molecular, su grado de polimerización es indicado por un

numeral griego, según el número de unidades de

monómero que contiene; así, hablamos de

dímeros, trímeros, tetrámero,

pentámero y sucesivos. El término polímero

designa una combinación de un número no

especificado de unidades. De este modo, el trióximetileno,

es el trímero del formaldehído, por

ejemplo.

Si el número de unidades es muy grande, se usa

también la expresión gran polímero. Un

polímero no tiene la necesidad de constar de

moléculas individuales todas del mismo peso molecular, y

no es necesario que tengan todas la misma composición

química y la mismaestructura molecular. Hay

polímeros naturales como ciertas proteínas

globulares y policarbohidratos, cuyas moléculas

individuales tienen todas el mismo peso molecular y la misma

estructura molecular; pero la gran mayoría de los

polímeros sintéticos y naturales importantes son

mezclas de

componentes poliméricos homólogos. La

pequeña variabilidad en la composición

química y en la estructura molécular es el

resultado de la presencia de grupos finales,

ramas ocacionales, variaciones en la orientación de

unidades monómeras y la irregularidad en el orden en el

que se suceden los diferentes tipos de esas unidades en los

copolímeros. Estas variedades en general no suelen afectar

a las propiedades del producto

final, sin embargo, se ha descubierto que en ciertos casos hubo

variaciones en copolímeros y ciertos polímeros

cristalinos.

Homopolímeros y

copolímeros.

Los materiales como el polietileno, el PVC, el

polipropileno, y otros que contienen una sola unidad estructural,

se llaman homopolímeros. Los homopolímeros, a

demás, contienen cantidades menores de irregularidades en

los extremos de la cadena o en ramificaciones.

Por otro lado los copolímeros contienen varias

unidades estructurales, como es el caso de algunos muy

importantes en los que participa el estireno.

Estas combinaciones de monómeros se realizan para

modificar las propiedades de los polímeros y lograr nuevas

aplicaciones. Lo que se busca es que cada monómero imparta

una de sus propiedades al material final; así, por

ejemplo, en el ABS, el acrilonitrilo aporta su resistencia

química, el butadieno su flexibilidad y el estireno

imparte al material la rigidez que requiera la aplicación

particular.

Evidentemente al variar la proporciones de los

monómeros, las propiedades de los copolímeros van

variando también, de manera que el proceso de

copolimerización permite hasta cierto punto fabricar

polímeros a la medida.

No solo cambian las propiedades al variar las

proporciones de los monómeros, sino tambiuén al

variar su posición dentro de las cadenas. Así,

existen los siguientes tipos de copolímeros.

Las mezclas físicas de polímeros, que no

llevan uniones permanentes entre ellos, también

constituyen a la enorme versatilidad de los materiales

poliméricos. Son el equivalente a las aleaciones

metálicas.

En ocasiones se mezclan para mejorar alguna propiedad,

aunque generalmente a expensas de otra. Por ejemplo, el

óxido de polifenilo tiene excelente resistencia

térmica pero es muy dificil procesarlo. El poliestireno

tiene justamente las propiedades contrarias, de manera que al

mezclarlos se gana en facilidad de procedimiento,

aunque resulte un material que no resistirá temperaturas

muy altas.. Sin embargo en este caso hay un efecto

sinergístico, en el sentido en que la resistencia mecánica es mejor en algunos aspectos que a

la de cualquiera de los dos polímeros. Esto no es

frecuente, porque puede ocurrir únicamente cuando existe

perfecta compatibilidad ente los dos polímeros y por regla

general no la hay, así que en la mayoría de los

casos debe agregarse un tercer ingrediente para compatibilizar la

mezcla. Lo que se emplea casi siempre es un copolímero

injertado, o uno de bloque que contenga unidades estructurales de

los dos políméros.

Otras veces se mezcla simplemente para reducir el costo

de material.

En otros casos, pequeñas cantidades de un

polímero de alta calidad puede

mejorar la del otro, al grado de permitir una nueva

aplicación.

Copolímeros y Terpolímeros.

A continuación se citaran los

copolímeros y terpolímeros de mayor

aplicación en la industria:

SAN

Copolímero de estireno-acrilonitrilo en los que

el contenído de estireno varía entre 65 y 80 %.

Estos materiales tienen buena resistencia a los aceites

lubricantes, a las grasas y a las

gasolinas. Asimismo, tiene mejores propiedades de impacto,

tensión y flexión, que los homopolímeros del

estireno. Los copolímeros son transparentes, pero con un

ligero color amarillo que se vuelve más oscuro a medida

que aumenta el contenido en acrilonitrilo. Al mismo tiempo mejora

la resistencia química, la resistencia al agrietamiento

ambiental y la resistencia térmica al aimentar el

porcentaje en acrilonitrilo.

El SAN se usa cuando se requieren partes rígidas,

con buena estabilidad dimensional y buena resistencia

térmica, por ejemplo, en partes de las máquinas

lavaplatos y en piezas para radios u televisores. Se lo emplea en

grandes cantidades en la industria alimenticia. los

copolímeros con 30 % estireno y 70 % acrilonitrilo, son

excelentes barreras contra el oxígeno, el CO2 y la

humedad.

ABS

Terpolímero acrilonitrilo-butadieno-estireno. Son

materiales heterogéneos formados por una fase

homogénea rígida y una elastomérica.

Originalmente se mezclaban emulsiones de los dos polímeros

de SAN y polibutadieno. La mezcla era coagulada para obtener

ABS.

Ahora se prefiere polimerizar estireno y acrilonitrilo

en presencia de polibutadieno. De esa manera, una parte del

estireno y del acrilonitrilo se copolimerizan formando SAN y otra

porción se injerta sobre las moléculas de

polibutadieno.

El ABS se originó por la necesidad de mejorar

algunas propiedades del poliestireno de alto impacto. Este

material tiene tres desventajas importantes:

- Baja temperatura de ablandamiento.

- Baja resistencia ambiental.

- Baja resistencia a los agentes

químicos.

La incorporación del acrilonitrilo en la fase

continua, imparte mayor temperatura de ablandamiento y mejora

considerablemente la resistencia química. Sin embargo, la

resistencia ambiental se vuelve todavía menor, pero este

problema se resuelve empleando aditivos. Las propiedades del ABS

son suficientemente buenas para varias aplicaciones:

– Artículos moldeados,

-Artículos extruidos.

Copolímeros estireno-butadieno.

Éstos son los hules sintéticos que han

sustituído practicamente en su totalidad al natural, en

algunas aplicaciones como las llantas para

automóviles.

Los hules sintéticos contienen 25 % de estireno y

75 % butadieno; sus aplicaciones incluyen en oreden de

importancia:

- Llantas,

- Espumas,

- Empaques,

- Suelas para zapatos,

- Aislamiento de alambres y cables

eléctricos, - Mangeras.

Los copolímeros de estirenio-butadieno con mayor

contenido de batadieno, hasta de 60 %, se usan para hacer

pinturas y recubrimientos ahulados. Para mejorar la adhesividad,

en ocasiones se incorpora el ácido acrílico o los

ésteres acrílicos, que elevan la polaridad de los

copolímeros.

Otros copolímeros del estireno.

MBS. Se obtienen injertando metacrilato de metilo o

mezclas de metacrilato y estireno, en las cadenas de un hule de

estireno-batadieno.

Acrílicos. Copolímeros de

metacrilato-butilacrilato-estireno o de

metacrilato-hexilacrilato-estireno.

Otros copolímeros importantes del estireno, se

realizan polimerizando en suspensión, estireno en

presencia de divinil-benceno, para obtener materiales entre

cruzados, que por sulfonación y otras reacciones

químicas se convierten en las conocidas resinas de

intercambio iónico.

Poliestireno de alto

impacto.

Para hacer este material, se dispersa un

elastómero en una matríz que puede ser de

poliestireno o de algunos de sus copolímeros. Las variables

importantes de la fase continua son:

- Distribución de pesos moleculares.

- Composición, cuando se trata de un

copolímero.

Las variables importantes de la fase elastomérica

son:

- Número, tamaño, distribución de

tamaños y formas de las partículas

dispersadas. - Composición, si es un

copolímero. - Grado de entrecrusamiento en el

elastómero.

Existen dos procedimientos

para obtener poliestireno de alto impacto:

- Mezclar poliestireno directamente con el

elastómero. - Mezclar estireno, el elastómero, el

catalizante y el acelerante y se produce la

polimerización.

CPE.

Los polietilenos clorados se obtienen clorando

polietileno de alta densidad con 30 % a 40 % de cloro. Tiene baja

cristalinidad y baja temperatura de transición

vítrea. Un nivel de cloro del 36 % resultó

experimentalmente para un buen balance al

impacto-dispersabilidad-procesabilidad.

EVA.

Copolímero del etileno y acetato de vinilo con 30

% a 50 % del acetato, posee propiedades

elastoméricas.

Lubricantes.

Los lubricantes mejoran la procesabilidad de los

polímeros, realizando varias importantes funciones.

- Reducen la fricción entre las

partículas del material, minimizando el calentamiento

friccional y retrasando la fusión hasta el punto

óptimo. - Reducen la viscocidad del fundido promoviendo el buen

flujo del material. - Evitan que el polímero caliente se pegue a las

superficies del equipo de procesamiento.

A los lubricantes se los clasifican en:

- Lubricantes externos, que son los que reducen la

fricción entre las moléculas del polímero

y disminuyen la adherencia polímero metal. - Ceras parafínicas, con pesos moleculares entre

300 y 1500, y temperaturas de fusión entre 65 a 75

°C. Las lineales son más rígidas, por su

mayor cristalinidad. En las ramificadas, la cristalinidad es

menor y los cristales más pequeños. - Ceras de polietileno, son polietilenos de muy bajo

peso molecular, ligeramente ramificadas, con temperaturas de

fusión de 100 a 130 °C. Son más efectivas que

las parafinas. - Ceras tipo éster, se trata de

glicéridos obtenidos de cebos y contienen ácidos

grasos con 16 a 18 átomos de carbono. El más

importante es el triesterato.

Los lubricantes internos y las amidas de los

ácidos también se emplean con este fin.

Polímeros de bloque e

injertos

Se han desarrollado nuevos métodos interesantes

para la síntesis

de copolimeros de bloque e injertos. Estos métodos han

encontrado aplicación practica en la preparación de

poliestireno de alta resistencia al impacto, de los cauchos de

elevada resistencia a la abrasión y de fibras

acrílicas.

Un principio de la copolimerización por injertos

consiste en polimerizar un monomero, el monomero-B, en presencia

de un polímero, el poli-A, de manera tal que los centros

iniciadores de las reacciones de la segunda polimerización

estén situados todos en el polímero original. Una

forma particularmente efectiva de conseguir este resultado es

someter el poli-A a la degradación mecánica en

presencia del mono-B. Si las cadenas del polímero se

rompen por la acción mecánica, se forman dos

radicales libres en el punto de ruptura de la cadena. Estos dos

radicales pueden utilizarse si se evita que se recombinen o

desproporcionen uno con el otro o que sean consumidos por

algún otra impureza reactiva, como el oxigeno y en

presencia de un monomero vinílico. Muchos tipos de

agitación mecánica, particularmente el prensado en

calandria, la molienda, la compresión en estado plástico y

la agitación y sacudimiento en solución, conducen a

la unión química del segundo monomero y el primer

polímero. Para que la degradación mecánica

sea efectiva, conviene que el poli-A tenga un peso molecular

relativamente alto. Se han echo grandes progresos en la

injertación del estireno, esteres acrílicos y

acrilonitrilo al caucho y a

muchos elastomeros sintéticos; los monomeros

vinílicos también se ha injertado a la celulosa y

derivados de esta, poliésteres, poliamidas,

poliéteres y proteínas. Los productos

resultantes combinan en forma muy interesante las propiedades de

los dos compuestos.

Los trabajos sobre la radiación

de injertos han progresado considerablemente, sobre todo mediante

el empleo de

mejores fuentes de radiación penetrante (aparato de Van de

Graaff, acelerador lineal, Co60 y Cs137) y

por el descubrimiento de que la luz ultravioleta es capaz

también de producir enlaces transversales e injertos en

presencia de sensibilizadores. En muchos casos se ha reducido

substancialmente la degradación indeseable del poli-A

producida por la acción de la radiación y

penetrante, mediante la aplicación de estabilizadores del

tipo amina aromática disulfuro

aromático.

Pueden obtenerse injertos muy efectivos de todos los

tipos de polímeros vinílicos si la cadena del

poli-A lleva un grupo amino

aromático primario. Este grupo es asilado

primero

Para ver el gráfico seleccione la

opción "Descargar" del menú superior

después es nitrosilado.

Para ver el gráfico seleccione la

opción "Descargar" del menú superior

La nitrosamina puede isomerizarse al diazoester, este a

su vez, se disocia con desprendimiento de hidrogeno y

produce un radical libre que se fija químicamente a la

cadena:

Para ver el gráfico seleccione la

opción "Descargar" del menú superior

El radical acilo se transfiere rápidamente con

los átomos de hidrogeno disponibles y no inicia la

polimerización del mono-B. Por este método se

ha efectuado un injerto de monomeros vinílicos sobre el

poliestireno parcialmente aminado.

Una nueva forma de preparar los copolimeros de bloque se

basa en la protección de la cadena que crece por

propagación anionica contra la terminación por

solvatacion del extremo de la cadena por el disolvente. Si el

sodio se hace reaccionar a baja temperatura en tetrahidrofurano

con naftaleno, se transfiere un electrón del sodio al

sistema aromático:

Para ver el gráfico seleccione la

opción "Descargar" del menú superior

La solución resultante es verde y muy sensible al

oxigeno. Si se le agrega estireno, el color cambia a rojo debido

a que el electrón solitario se transfiere al monomero

estireno, que se dimeriza inmediatamente para formar un bis-anion

conforme a la siguiente reacción:

Para ver el gráfico seleccione la

opción "Descargar" del menú superior

Las cargas negativas están compensadas por dos

iones de sodio, pero permanecen disociadas porque están

fuertemente solvatadas por el tetrahidrofurano. Las cargas

negativas del bis-ion son capaces de iniciar la

polimerización del estireno, y a cada lado del centro

iniciador crece una cadena hasta que es consumido todo el

monomero, puesto que la solvatacion por el disolvente evita la

terminación (polímeros vivientes). Después

de consumido el monoestireno puede agregarse otro monomero, y

como la polimerización continua, se forman copolimeros de

bloque cuya composición y peso molecular pueden regularse

fácilmente por la adición de los componentes y por

la terminación del crecimiento posterior de la cadena con

oxigeno u otro interruptor de la etapa.

Procesos de polimerización.

Existen diversos procesos para unir moléculas

pequeñas con otras para formar moléculas grandes.

Su clasificación se basa en el mecanismo por el cual se

unen estructuras monómeras o en las condiciones

experimentales de reacció.

Mecanismos de polimerización. La

polimerización puede efectuarse por distintos

métodos a saber:

Polimerización por

adición.

- Adición de moléculas pequeñas de

un mismo tipo unas a otras por apertura del doble enlace sin

eliminación de ninguna parte de la molécula

(polimerización de tipo vinilo.). - Adición de pequeñas moléculas de

un mismo tipo unas a otras por apertura de un anillo sin

eliminación de ninguna parte de la molécula

(polimerización tipo epóxido.). - Adición de pequeñas moléculas de

un mismo tipo unas a otras por apertura de un doble enlace con

eliminación de una parte de la molécula

(polimerización alifática del tipo

diazo.). - Adición de pequeñas moléculas

unas a otras por ruptura del anillo con eliminación de

una parte de la molécula (polimerización del tipo

-aminocarboxianhidro.). - Adición de birradicales formados por

deshidrogenación (polimerización tipo

p-xileno.).

Polimerización por

condensación.

- Formación de poliésteres, poliamidas,

poliéteres, polianhidros, etc., por eliminación

de agua o

alcoholes,

con moléculas bifuncionales, como ácidos o

glicoles, diaminas, diésteres entre otros

(polimerización del tipo poliésteres y

poliamidas.). - Formación de polihidrocarburos, por

eliminación de halógenos o haluros de

hidrógeno, con ayuda de catalizadores metálicos o

de haluros metálicos (policondensación del tipo

de Friedel-Craffts y Ullmann.).

Polimerización en suspención,

emulsión y masa.

a. Polimerización en suspensión. En

este caso el peróxido es soluble en el monómero. La

polimerización se realiza en agua, y como el

monómero y polímero que se obtiene de él son

insolubles en agua, se obtiene una suspención. Para evitar

que el polímero se aglomere en el reactor, se disuelve en

el agua una pequeña cantidad de alcohol

polivinílico, el cual cubre la superficie de las gotitas

del polímero y evita que se peguen.

b. Polimerización en emulsión. La

reacción se realiza también en agua, con

peróxidos solubles en agua pero en lugar de adredarle un

agente de suspención como el alcohol polivinílico,

se añade un emulsificante, que puede ser un detergente o

un jabón. En esas condiciones el monómero se

emulsifica, es decir, forma gotitas de un tamaño tan

pequeño que ni con un microscopio

pueden ser vistas. Estas microgotitas quedan estabilizadas por el

jabón durante todo el proceso de la polimerización,

y acaban formando un latex de aspecto lechoso, del cual se hace

presipitar el polímero rompiendo la emulsión.

posteriormente se lava, quedando siempre restos de jabón,

lo que le imprime características esopeciales de

adsorción de aditivos.

c.Polimerización en masa. En este tipo de

reacción, los únicos ingredientes son el

monómero y el peróxido. El polímero que se

obtiene es muy semejante al de suspención, pero es

más puro que éste y tiene algunas ventajas en la

adsorción de aditivos porque no esta contaminado con

alcohol polivinílico. Sin embargo, debido al gran

tamaño de sus partículas no se dispersa en los

plastificantes y no se usa para plastisoles.

RESINA | TAMAÑO DE PARTICULA | PESO MOLECULAR | APLICACIONES |

Suspensión | 45 400 | 24,000 a 80.000 | calandreo extrusión moldeo |

Masa | 70 170 | 28.000 a 80.000 | calandreo extrusión moldeo |

Emulsión | 1 20 | 38.000 a 85.000 | plastisoles |

Propiedades y aplicaciones de las tres variedades para

el caso del PVC

Los biomateriales se

pueden definir como materiales biológicos comunes tales

como piel, madera,

o cualquier elemento que remplace la función de los

tejidos o de

los órganos vivos. En otros términos, un

biomaterial es una sustancia farmacológicamente inerte

diseñada para ser implantada o incorporada dentro del

sistema vivo.

Los biomateriales se implantan con el objeto de

remplazar y/o restaurar tejidos vivientes y sus funciones, lo que

implica que están expuestos de modo temporal o permanente

a fluidos del cuerpo, aunque en realidad pueden estar localizados

fuera del propio cuerpo, incluyéndose en esta

categoría a la mayor parte de los materiales dentales que

tradicionalmente han sido tratados por

separado.

Debido a que los biomateriales restauran funciones de

tejidos vivos y órganos en el cuerpo, es esencial entender

las relaciones existentes entre las propiedades, funciones y

estructuras de los materiales biológicos, por lo que son

estudiados bajo tres aspectos fundamentales: materiales

biológicos, materiales de implante y la interacción

existente entre ellos dentro del cuerpo. Dispositivos como

miembros artificiales, amplificadores de sonido para el

oído y

prótesis faciales externas, no son considerados como

implantes.

La biomecánica se encarga de estudiar la

mecánica y la dinámica de los tejidos y las relaciones

que existen entre ellos; esto es muy importante en el diseño

y el injerto de los implantes. Después de realizado un

injerto, no se puede hablar del éxito

de un implante, este se debe considerar en términos de la

rehabilitación del paciente; por ejemplo, en el implante

de cadera se presentan cuatro factores independientes: fractura,

uso, infección y desprendimiento del mismo.

Figura 32. Dispositivo para el

tratamiento de hidrocefalia y su colocación en cerebro.

Está hecho de silicón.

Si la probabilidad de

que un sistema falle es f, entonces la probabilidad que tiene el

paciente de rehabilitación es: r = 1 – f. La probabilidad

de rehabitación total rt puede expresarse en

términos de las probabilidades reales de los factores que

contribuyen a la falla del sistema rt = r1

. r2 … rn donde r1 = 1 –

f1, r2 = 1 – f2,

etcétera.

Para ver el gráfico seleccione la

opción "Descargar" del menú superior

Figura 33. Uso del

estimulador eléctrico para activar y acelerar el

crecimiento del tejido óseo en fracturas, con y sin

tornillos de fijación. Todos son biomateriales.

Por lo anterior, si r = 1, entonces el implante es

perfecto, mientras que si, por ejemplo, ocurre siempre una

infección tendremos r = 0, es decir, no hay probabilidades

de rehabilitación del paciente.

En algunos casos la función de los tejidos u

órganos es tan importante que no tiene sentido el

remplazarlos por biomataeriales; por ejemplo, la médula

espinal o el cerebro.

El éxito de un biomaterial o de un implante

depende de tres factores principales: propiedades y

biocompatibilidad del implante, condiciones de salud del receptor, y

habilidad del cirujano que realiza el implante; la física

sólo se aplica al primero.

Los requisitos que debe cumplir un biomaterial

son:

1. Ser biocompatible, es decir, debe ser aceptado por

el organismo, no provocar que éste desarrolle sistemasde

rechazo ante la presencia del biomaterial

2. No ser tóxico, ni

carcinógeno.

3. Ser químicamente estable (no presentar

degradación en el tiempo) e inerte.

4. Tener una resistencia mecánica

adecuada.

5. Tener un tiempo de fatiga adecuado.

6. Tener densidad y peso adecuados.

7. Tener un diseño de ingeniería perfecto; esto es, el

tamaño y la forma del implante deben ser los

adecuados.

8. Ser relativamente barato, reproducible y

fácil de fabricar y procesar para su producción en gran escala.

Hay, de hecho, cuatro grupos de materiales

sintéticos usados para implantación:

metálicos, cerámicos, poliméricos y

compuestos de ellos; el cuadro IV enumera algunas de las

ventajas, desventajas y aplicaciones para los cuatro grupos de

materiales sintéticos.

Una alternativa para los implantes artificiales es el

trasplante, por ejemplo de riñón o corazón,

aunque este esfuerzo se ve obstaculizado por problemas

sociales, morales, éticos e inmunológicos; sin

embargo, en el caso del riñón, el paciente tiene

muchas desventajas con uno artificial: su costo es elevado, no

tiene movilidad y, además, el mantenimiento

y el cuidado deben ser constantes.

Los usos quirúrgicos de los biomateriales son

múltiples, por ejemplo, para implantes

permanentes:

- En el sistema esquelético muscular, para

uniones en las extremidades superiores e inferiores (hombros,

dedos, rodillas, caderas, etc.) o como miembros artificiales

permanentes; b) en el sistema

cardiovascular, corazón (válvula, pared,

marcapasos, corazón entero), arterias y venas; c)

en el sistema

respiratorio, en laringe, tráquea y bronquios,

diafragma, pulmones y caja torácica; d) en

sistema

digestivo: esófago, conductos biliares e

hígado; e) en sistema genitourinario, en

riñones, uréter, uretra, vejiga; f) en

sistema

nervioso, en marcapasos; g) en los sentidos:

lentes y prótesis de córneas, oídos y

marcapasos caróticos; h) otras aplicaciones se

encuentran por ejemplo en hernias, tendones y adhesión

visceral; i) implantes cosméticos maxilofaciales

(nariz, oreja, maxilar, mandíbula, dientes), pechos,

testículos, penes,

etcétera.

Para ver el gráfico seleccione la

opción "Descargar" del menú superior

CUADRO IV. Materiales para

implantación

La caracterización física de las

propiedades requeridas de un material para aplicaciones

médicas, varía de acuerdo con la aplicación

particular. Debemos considerar que las pruebas

fisicoquímicas de los materiales para implante in

vivo son difíciles, si no imposibles. Las pruebas

in vitro deben ser realizadas antes del implante. La fabricación y el uso de los

materiales depende de sus propiedades mecánicas, tales

como resistencia, dureza, ductibilidad, etcétera. Las

propiedades elásticas y viscoelásticas serán

caracterizadas antes que las estáticas y

dinámicas.

La naturaleza (iónico, covalente y

metálico), y la fuerza de los enlaces atómicos

determinan qué tan estable es el material cuando se le

aplica una carga, es decir, cuando se le somete a un esfuerzo de

tipo mecánico; este tipo de propiedades son conocidas como

mecánicas. Cuando se determina la estabilidad del

material en función de cambios en la temperatura, se habla

de propiedades térmicas.

Cuando estiramos un material, son las fuerzas entre los

enlaces moleculares (fuerzas de atracción y

repulsión entre los átomos que las componen) las

que determinan el comportamiento del material. Inicialmente, la

mayor parte de los materiales cumplen con la Ley de Hooke, es

decir, la fuerza que se aplica para estirarlo (o comprimirlos) es

proporcional a la distancia de deformación. La constante

de proporcionalidad se llama constante elástica, y

está relacionada indirectamente con la energía del

enlace, lo que podemos expresar como:

Para ver el gráfico seleccione la

opción "Descargar" del menú superior

donde representa el esfuerzo, que es la

fuerza por unidad de área de sección transversal,

es la deformación o estiramiento del material,

dada por el cambio en la longitud respecto a la longitud original

(l/l0 y E se conoce como módulo elástico

o Módulo de Young el cual es una característica del

material.

Para ver el gráfico seleccione la

opción "Descargar" del menú superior

Figura 34. Diversos

diseños de componentes de cabezas de fémur y

componentes de cadera.

Cuando un material es sometido a deformación por

estiramiento, es posible determinar dos regiones bien marcadas en

el comportamiento que presenta: la elástica, donde la

deformación es proporcional al esfuerzo aplicado: el

material regresa a su forma original cuando la fuerza que

actúa sobre él se elimina; y la

plástica, en la que no existe proporcionalidad

entre la fuerza aplicada y el estiramiento, en este caso el

material no regresa a su forma original al anularse la fuerza que

actúa sobre él. Generalmente, los materiales

sometidos a fuerzas pequeñas siguen un comportamiento de

tipo elástico, pero a medida que la fuerza crece el

comportamiento pasa a ser del tipo plástico, y si la

fuerza sigue creciendo, puede ocurrir la fractura del

material.

En los materiales cerámicos y en los

vítreos es fácil que ocurra la fractura,

además es impredecible el momento en que esto puede

suceder, por lo que, aunque presentan un alto grado de

biocompatibilidad, no son muy usados en implantes.

La resistencia al impacto es la cantidad que

puede absorber un material de energía debida a la fuerza

ejercida sobre él por un golpe, es decir, por una fuerza

grande en magnitud aplicada durante un tiempo muy corto.

Ésta es otra de las pruebas que tiene que pasar un

material que se requiere para implantación, los requisitos

sobre la medida dependerán del uso que se le

dé.

La dureza es una medida de la deformación

plástica, y se define como la fuerza por unidad de

área de penetración o indentación en el

material. Para determinarla de manera experimental, es claro que

el método dependerá del tipo de material de que se

trate; en el caso de metales, por

ejemplo, se incrusta una punta de diamente en forma de

pirámide en la superficie del material, con una fuerza

conocida, y se mide la penetración que alcanza. Si se

trata de un polietileno, se utiliza una esfera de acero

inoxidable sobre la superficie, midiéndose la

penetración que alcanza para una carga dada.

Otra propiedad importante del material es la de

termofluencia, es decir, la deformación que sufre

con el tiempo al someterse a una carga conocida. La

deformación elástica que sufre inicialmente el

material ante una carga dada, es seguida de una termofluencia

(algo así como el corrimiento entre las capas

atómicas que lo constituyen, similar a lo que sucede con

los fluidos), antes de que se presente la fractura.

El desgaste de un material de implantes tiene

importancia en especial si se trata de remplazar uniones. El

desgaste del material está estrechamente relacionado con

la fricción entre los dos materiales. Es importante

considerar el área real de la superficie que entra en

contacto en la unión requerida ya que, en general, es

mucho menor de lo que aparenta; ésta puede incrementarse

con el peso que se aplica para los materiales dúctiles y

para los elásticos.

En las prótesis de uniones entre huesos, el

desgaste es muy importante, y resulta del movimiento y

recolocación de los materiales usados.

Hay diferentes tipos de desgaste: el corrosivo,

debido a la actividad química de alguno de los materiales

de la unión; el de fatiga superficial, debido a la

formación de pequeñas fracturas que pueden dar

lugar a un rompimiento del material, y el abrasivo, en el

cual partículas de una superficie son empujadas hacia la

otra en la que se adhieren, debido al movimiento que se

tiene.

Cuando hay lubricación entre dos superficies en

contacto, la fricción y las propiedades de desgaste cambia

drásticamente. En la mayoría de las aplicaciones a

implantes existe algún tipo de lubricante.

Como podemos notar, la física está

presente en todas las ramas de la medicina: no

sólo en la investigación básica, también

en la instrumentación, en los implantes, en la

clínica, en diagnosis, en terapia,

etcétera.

Es tradicional que los estudiantes tengan problemas

tanto en física como en matemáticas porque desde muy jóvenes

les han hecho sentir que son materias muy difíciles,

incluso algunas veces se dan por vencidos antes de tratar de

entender los conceptos básicos, y esto obviamente

dificulta su aprendizaje. Este

fenómeno se da en todos los niveles de la educación; sin

embargo, vivimos en un mundo en el que la física

está presente en todo momento, ya que es la ciencia que

explica el comportamiento de la naturaleza. El cuerpo humano

y la tecnología que para él podemos desarrollar no

pueden quedar excluidos.

Con este pequeño libro esperamos que los

estudiantes de medicina ahuyenten su miedo por la física y

que los estudiantes de física se interesen en las

aplicaciones que ésta tiene en medicina.

Los productos cerámicos son materiales

sólidos inorgánicos no metálicos que pueden

ser cristalinos o no cristalinos. Los materiales cerámicos

no cristalinos incluyen el vidrio y unos cuantos materiales

más con estructuras amorfas.

Para ver el gráfico seleccione la

opción "Descargar" del menú superior

Los materiales cerámicos son muy resistentes al

calor, la corrosión y el desgaste, no se deforman

fácilmente cuando se someten a esfuerzos y son menos

densos que algunos metales empleados en aplicaciones de alta

temperatura. Algunos materiales ceramicos que se usan en aviones,

proyectiles y vehículos espaciales pesan sólo el

40% de lo que pesarían los componentes metálicos a

los que sustituyen.

A pesar de tantas ventajas, el empleo de productos

cerámicos como materiales de ingeniería ha estado

limitado por su naturaleza extremadamente quebradiza. En tanto

que un componente metálico podría abollarse si se

le golpea, una pieza cerámica por lo regular se hace pedazos

porque los enlaces impiden que los átomos se deslicen unos

sobre otros. Además, es difícil fabricar

componentes cerámicos sin defectos. Efectivamente, los

elevados costos de

fabricación y la incierta confiabilidad de los componentes

son barreras que deberán vencerse antes de que los

materiales cerámicos se utilicen más ampliamente

para sustituir a los metales y a otros materiales estructurales.

Es por ello que la atención en años recientes se ha

enfocado en el procesamiento de los materiales cerámicos,

así como en la formación de materiales

cerámicos compuestos y el desarrollo de recubrimientos

cerámicos delgados sobre materiales

convencionales.

Materiales cerámicos

compuestos

Los objetos cerámicos son mucho más

fuertes cuando se forman a partir de una mezcla compleja de dos o

más materiales. Semejantes mezclas se denominan materiales

compuestos o composites. Los materiales compuestos más

eficaces se forman por la adición de fibras

cerámicas a un material cerámico.

Así, el material compuesto consiste en una

matriz

cerámica que contiene fibras embebidas de un material

cerámico, que podría o no tener la misma

composición química que la matriz. Por

definición, una fibra tiene una longitud de por lo menos

100 veces su diámetro. Las fibras suelen tener una

resistencia elevada cuando se someten a cargas aplicadas a lo

largo de su eje longitudinal. Si las fibras están

embebidas en una matriz, la fortalecen porque resisten

deformaciones que ejercen un esfuerzo sobre la fibra a lo largo

de su eje longitudinal.

La formación de fibras cerámicas se

ilustra con el caso del carburo de silicio, SiC, o

carborúndum. El primer paso de la producción de

fibras de SiC es la síntesis de un polimero,

polidimetilsilano:

Si este polímero se calienta a cerca de

400ºC, se convierte en un material que tiene atomos de

carbono y silicio alternantes a lo largo de la cadena:

Las fibras formadas a partir de este polímero se

calientan entonces lentamente a cerca de 1200° C en una

atmósfera

de nitrógeno para expulsar todo el hidrógeno y

todos los átomos de carbono excepto los que enlazan

directamente los átomos de silicio.

El producto final es un material cerámico con

composición SiC, en forma de fibras cuyo diámetro

varía entre 10 y 15 um. Mediante procedimientos similares,

partiendo de un polímero orgánico apropiado, es

posible fabricar fibras cerámicas con otras composiciones,

como el nitruro de boro, BN. Si las fibras cerámicas se

agregan a un material cerámico procesado como se

explicó antes, el producto resultante tiene una

resistencia mucho más alta a las fallas

catastróficas por agrietamiento.

Aplicaciones de los materiales

cerámicos

Los productos cerámicos, sobre todo los nuevos

"composites" cerámicos, se utilizar ampliamente en la

industria de las herramientas

para cortar. Por ejemplo, la alúmina

reforzada con fibras extremadamente finas de carburo de silicio

se usa para cortar y maquinar hierro colado

y aleaciones

más duras a base de níquel. También si

utilizan materiales cerámicos en las ruedas de amolar y

otros abrasivos a causa de si excepcional dureza (Tabla 12.4). El

carburo de silicio es el abrasivo más ampliamente

utilizado.

Para ver el gráfico seleccione la

opción "Descargar" del menú superior

Los materiales cerámicos

desempeñan un papel importante en la industria

electrónica. Los circuitos integrados semiconductores

generalmente se montan en un sustrato de cerámica, por lo

regular alúmina. Algunos materiales cerámicos,

notablemente el cuarzo (Si O2 cristalino), son

piezoeléctricos, lo que significa que generan un potencial

eléctrico cuando se les somete a un esfuerzo

mecánico. Esta propiedad hace posible el empleo de

materiales piezoeléctricos para controlar las frecuencias

en los circuitos electrónicos, como en los relojes de

cuarzo y los generadores ultrasónicos.

Se usan materiales cerámicos para fabricar placas

cerámicas que cubren las superficies de los

transbordadores espaciales, a fin de protegerlas contra el

sobrecalentamiento durante el reingreso en la atmósfera

terrestre. Las placas se fabrican con fibras de sílice

cortas de alta pureza reforzadas con fibras de boro silicato de

aluminio. El

material se moldea en bloques, se sinteriza a más de

1300° C luego se corta en placas. Las placas tienen una

densidad de apenas 0.2 g/cnr, pero pueden mantener la piel de

aluminio del trasbordador por debajo de los 180º C cuando la

temperatura superficial es de hasta 1250ºC.

Las películas delgadas se utilizaron inicialmente

con fines decorativos. En el siglo XVII, los artistas aprendieron

a pintar un patrón en un objeto cerámico con una

disolución de una sal de plata y calentar después

el objeto para causar la descomposición la sal y dejar una

película delgada de piata metálica. Hoy día,

las películas delgadas se utilizan con fines de

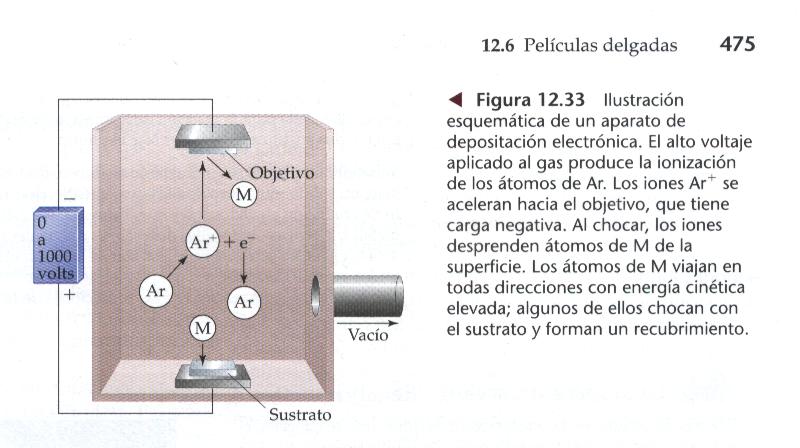

decoración o de protección: para formar