- Tipos de

compresores - Turbocompresores

- Elección del compresor

Caudal - Refrigeración

- Acumulador de aire

comprimido - Distribución del aire

comprimido - Material de

tuberías - Conclusiones

- Bibliografía

El aire comprimido

es una de las formas de energía más antiguas que

conoce el hombre y

aprovecha para reforzar sus recursos

físicos.

El descubrimiento consciente del aire como medio que nos

rodea se remonta a muchos siglos, lo mismo que un trabajo

más o menos consciente con dicho medio.

Aunque los rasgos básicos de la neumática se cuentan entre los más

antiguos conocimientos de la humanidad, no fue sino hasta el

siglo pasado cuando empezaron a investigarse

sistemáticamente su comportamiento

y sus reglas. Sólo desde aprox. 1950 se puede hablar de

una verdadera aplicación industrial de la neumática

en los procesos de

fabricación.

A pesar de que esta técnica fue rechazada en un

inicio, debido en la mayoría de los casos a falta de

conocimiento y

de formación, fueron ampliándose los diversos

sectores de aplicación.

En la actualidad, ya no se concibe una moderna

explotación industrial sin el aire comprimido. Este es el

motivo de que en los ramos industriales más variados se

utilicen aparatos neumáticos cuya alimentación continua

y adecuada de aire garantizará el exitoso y eficiente

desempeño de los procesos involucrados en

la producción.

El diseño

y mantenimiento

adecuado de redes de aire comprimido y

sus respectivos accesorios, juega un papel decisivo en los

procesos productivos involucrados cuya energía utilizada

es el aire.

Para producir aire comprimido se utilizan compresores que

elevan la presión

del aire al valor de

trabajo deseado. Los mecanismos y mandos neumáticos se

alimentan desde una estación central. Entonces no es

necesario calcular ni proyectar la transformación de la

energía para cada uno de los consumidores. El aire

comprimido viene de la estación compresora y llega a las

instalaciones a través de tuberías.

Los compresores móviles se utilizan en el ramo de

la construcción o en máquinas

que se desplazan frecuentemente.

En el momento de la planificación es necesario prever un

tamaño superior de la red, con el fin de poder

alimentar aparatos neumáticos nuevos que se adquieran en

el futuro. Por ello, es necesario sobredimensionar la

instalación, al objeto de que el compresor no resulte

más tarde insuficiente, puesto que toda ampliación

ulterior en el equipo generador supone gastos muy

considerables.

Es muy importante que el aire sea puro. Si es puro el

generador de aire comprimido tendrá una larga

duración. También debería tenerse en cuenta

la aplicación correcta de los diversos tipos de

compresores.

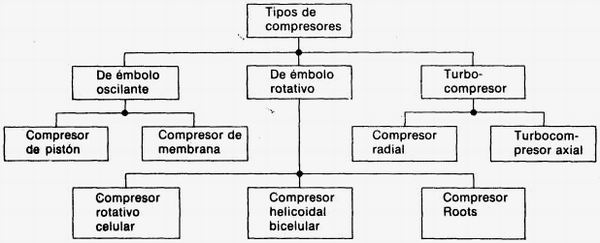

Según las exigencias referentes a la

presión de trabajo y al caudal de suministro, se pueden

emplear diversos tipos de construcción. Se distinguen dos

tipos básicos de compresores:

El primero trabaja según el principio de

desplazamiento. La compresión se obtiene por la

admisión del aire en un recinto hermético, donde se

reduce luego el volumen. Se

utiliza en el compresor de émbolo (oscilante o

rotativo).

El otro trabaja según el principio de la dinámica de los fluidos. El aire es

aspirado por un lado y comprimido como consecuencia de la

aceleración de la masa (turbina).

Compresor de émbolo oscilante . Este es el tipo

de compresor más difundido actualmente. Es apropiado para

comprimir a baja, media o alta presión. Su campo de

trabajo se extiende desde unos 1 .100 kPa (1 bar) a varios miles

de kPa (bar).

Compresor de émbolo oscilante

Para obtener el aire a presiones elevadas, es necesario

disponer varias etapas compresoras. El aire aspirado se somete a

una compresión previa por el primer émbolo,

seguidamente se refrigera, para luego ser comprimido por el

siguiente émbolo. El volumen de la segunda cámara

de compresión es, en conformidad con la relación,

más pequeño. Durante el trabajo de

compresión se forma una cantidad de calor, que

tiene que ser evacuada por el sistema refrigeración.

Los compresores de émbolo oscilante pueden

refrigerarse por aire o por agua, y

según las prescripciones de trabajo las etapas que se

precisan son:

Para los caudales véase la figura 14 diagrama.

Compresor de membrana

Este tipo forma parte del grupo de

compresores de émbolo. Una membrana separa el

émbolo de la cámara de trabajo; el aire no entra en

contacto con las piezas móviles. Por tanto, en todo caso,

el aire comprimido estará exento de aceite. Estos,

compresores se emplean con preferencia en las industrias

alimenticias farmacéuticas y químicas.

Compresor de émbolo rotativo

Consiste en un émbolo que está animado de

un movimiento

rotatorio. El aire es comprimido por la continua reducción

del volumen en un recinto hermético.

Compresor rotativo multicelular

Un rotor excéntrico gira en el interior de un

cárter cilíndrico provisto de ranuras de entrada y

de salida. Las ventajas de este compresor residen en sus

dimensiones reducidas, su funcionamiento silencioso y su caudal

prácticamente uniforme y sin sacudidas. Para el caudal

véase la figura 14 (diagrama).

El rotor está provisto de un cierto número

de aletas que se deslizan en el interior de las ranuras y forman

las células

con la pared del cárter. Cuando el rotor gira, las aletas

son oprimidas por la fuerza

centrífuga contra la pared del cárter, y debido a

la excentricidad el volumen de las células varía

constantemente.

Compresor de tornillo helicoidal, de dos

ejes:

Dos tornillos helicoidales que engranan con sus perfiles

cóncavo y convexo impulsan hacia el otro lado el aire

aspirado axialmente. En estos compresores, el aire es llevado de

un lado a otro sin que el volumen sea modificado. En el lado de

impulsión, la estanqueidad se asegura mediante los bordes

de los émbolos rotativos.

Compresor Roots

Trabajan según el principio de la dinámica

de los fluidos, y son muy apropiados para grandes caudales. Se

fabrican de tipo axial y radial. El aire se pone en

circulación por medio de una o varias ruedas de turbina.

Esta energía cinética se convierte en una

energía elástica de compresión. Para el

caudal, véase la figura 14 (diagrama).

La rotación de los alabes acelera el aire en

sentido axial de flujo.

Aceleración progresiva de cámara a

cámara en sentido radial hacia afuera; el aire en

circulación regresa de nuevo al eje. Desde aquí se

vuelve a acelerar hacia afuera.

Por caudal entiendo la cantidad de aire que suministra

el compresor. Existen dos conceptos.

El caudal teórico y El caudal efectivo o real

En el compresor de émbolo oscilante, el caudal

teórico es igual al producto de

cilindrada * velocidad de

rotación. El caudal efectivo depende de la

construcción del compresor y de la presión. En este

caso, el rendimiento volumétrico es muy

importante.

Es interesante conocer el caudal efectivo del compresor.

Sólo éste es el que acciona y regula los equipos

neumáticos.

Los valores

indicados según las normas

?representan valores

efectivos (p. ej.: DIN 1945).

El caudal se expresa en m3/min ó m3/h

.No obstante, son numerosos los fabricantes que

solamente indican el caudal teórico

También se distinguen dos conceptos:

La presión de servicio es la

suministrada por el compresor o acumulador y existe en las

tuberías que alimentan a los consumidores. La

presión de trabajo es la necesaria en el puesto de trabajo

considerado. En la mayoría de los casos, es de 600 kPa (6

bar). Por eso, los datos de servicio

de los elementos se refieren a esta presión. Importante:

Para garantizar un funcionamiento fiable y preciso es necesario

que la presión tenga un calor constante. De ésta

dependen : – la velocidad – las fuerzas – el desarrollo

secuencial de las fases de los elementos de trabajo.

Accionamiento

Los compresores se accionan, según las

exigencias, por medio de un motor

eléctrico o de explosión interna. En la industria, en

la mayoría de los casos los compresores se arrastran por

medio de un motor eléctrico.

Si se trata de un compresor móvil, éste en

la mayoría de los casos se acciona por medio de un motor

de combustión (gasolina, Diesel ).

Al objeto de adaptar el caudal suministrado por el

compresor al consumo que

fluctúa, se debe proceder a ciertas regulaciones del

compresor. Existen diferentes clases de regulaciones. El caudal

varía entro dos valores límites

ajustados (presiones máxima y mínima).

Regulación de marcha en | Regulación de carga parcial | Regulación por intermitencias |

a) Regulación por escape a la atmósfera | a) Regulación de velocidad de | |

b) Regulación por aislamiento de la | b) Regulación por estrangulación | |

c) Regulación por apertura de la |

Regulación de marcha en

vacío:

a) Regulación por escapo a la

atmósfera

En esta simple regulación se trabaja con una

válvula reguladora de presión a la salida del

compresor. Cuando en el depósito (red) se ha alcanzado la

presión deseada, dicha válvula abre el paso y

permite que el aire escape a la atmósfera. Una

válvula antirretorno impide que el depósito se

vacíe (sólo en instalaciones muy

pequeñas).

b) Regulación por aislamiento de la

aspiración

En este tipo de regulación se bloquea el lado de

aspiración. La tubuladura de aspiración del

compresor está cerrada. El compresor no puede aspirar y

sigue funcionando en el margen de depresión.

Esta regulación se utiliza principalmente en los

compresores rotativos y también en los de émbolo

oscilante.

c) Regulación por apertura de la

aspiración

Se utiliza en compresores de émbolo de

tamaño mayor. Por medio de una mordaza se mantiene abierta

la válvula de aspiración y el aire circula sin que

el compresor lo comprima. Esta regulación es muy

sencilla.

Regulación de carga

parcial

e) Regulación de la velocidad de

rotación

El regulador de velocidad del motor de combustión

interna se ajusta en función de

la presión de servicio deseada, por medio de un elemento

de mando manual o

automático. Si el accionamiento es eléctrico, la

velocidad de rotación puede regularse de forma progresiva

empleando motores de polos

conmutables. No obstante, este procedimiento no

es muy utilizado.

b) Regulación del caudal aspirado

Se obtiene por simple estrangulación de la

tubuladura de aspiración. El compresor puede ajustarse

así a cargas parciales predeterminadas. Este sistema se

presenta en compresores rotativos o en

turbocompresores.

Regulación por

Intermitencias

Con este sistema, el compresor tiene dos estados de

servicio (funciona a plena carga o está desconectado). El

motor de accionamiento del compresor se para al alcanzar la

presión Pmax. Se conecta de nuevo y el compresor trabaja,

al alcanzar el valor mínimo Pmin.

Los momentos de conexión y desconexión

pueden ajustarse mediante un presóstato. Para mantener la

frecuencia de conmutación dentro de los límites

admisibles, es necesario prever un depósito de gran

capacidad.

Regulación intermitente

Por efecto de la compresión del aire se

desarrolla calor que debe evacuarse. De acuerdo con la cantidad

de calor que se desarrolle, se adoptará la

refrigeración más apropiada. En compresores

pequeños, las aletas de refrigeración se encargan

de irradiar el calor. Los compresores mayores van dotados de un

ventilador adicional, que evacua el calor.

Cuando se trata de una estación de

compresión de más de 30 kW de potencia, no

basta la refrigeración por aire. Entonces los compresores

van equipados de un sistema de refrigeración por

circulación de agua en circuito cerrado o

abierto.

A menudo se temen los gastos de una instalación

mayor con torre de refrigeración. No obstante, una buena

refrigeración prolonga la duración del compresor y

proporciona aire más frío y en mejores condiciones.

En ciertas circunstancias, incluso permite ahorrar un

enfriamiento posterior del aire u operar con menor

potencia.

Lugar de emplazamiento

La estación de compresión debe situarse en

un local cerrado e insonorizado. El recinto debe estar bien

ventilado y el aire aspirado debe ser lo más fresco,

limpio de polvo y seco posible.

El acumulador o depósito sirve para estabilizar

el suministro de aire comprimido. Compensa las oscilaciones de

presión en la red de tuberías a medida que se

consume aire comprimido. Gracias a la gran superficie del

acumulador, el aire se refrigera adicionalmente. Por este motivo,

en el acumulador se desprende directamente una parte de la

humedad del aire en forma de agua

Acumulador

El tamaño de un acumulador de aire comprimido

depende:

Del caudal de suministro del compresor

Del consumo de aire

De la red de tuberías (volumen

suplementario)

Del tipo de regulación

De la diferencia de presión admisible en el

interior de la red.

Determinación del acumulador cuando el compresor

funciona Intermitentemente

El tamaño de un acumulador puede determinarse

según el diagrama de la figura 24.

Distribución del aire

comprimido

Como resultado de la racionalización y automatización de los dispositivos de

fabricación, las empresas precisan

continuamente una mayor cantidad de aire. Cada máquina y

mecanismo necesita una determinada cantidad de aire, siendo

abastecido por un compresor, a través de una red de

tuberías.

El diámetro de las tuberías debe elegirse

de manera que si el consumo aumenta, la pérdida de

presión entre él depósito y el consumidor no

sobrepase 10 kPa (0,1 bar). Si la caída de presión

excede de este valor, la rentabilidad

del sistema estará amenazada y el rendimiento

disminuirá considerablemente. En la planificación

de instalaciones nuevas debe preverse una futura

ampliación de la demanda de

aire, por cuyo motivo deberán dimensionarse generosamente

las tuberías. El montaje posterior de una red más

importante supone costos dignos de

mención.

Dimensionado de las

tuberías

El diámetro de las tuberías no

debería elegirse conforme a otros tubos existentes ni de

acuerdo con cualquier regla empírica, sino en conformidad

con:

el caudal

la longitud de las tuberías

la pérdida de presión (admisible) la

presión de servicio la cantidad de estrangulamientos en la

red

En la práctica se utilizan los valores reunidos

con la experiencia. Un nomograma (figura 25) ayuda a encontrar el

diámetro de la tubería de una forma rápida y

sencilla.

Cálculo de una tubería:

El consumo de aire en una industria es de 4 m3/min (240

m3/h). En 3 años aumentará un 300%, lo que

representa 12 m3/min (720 m3/h).

El consumo global asciende a 16 m3/min (960 m3/h) La red

tiene una longitud de 280 m; comprende 6 piezas en T, 5 codos

normales, 1 válvula de cierre. La pérdida admisible

de presión es de A p = 10 kPa (0,1 bar). La presión

de servicio es de 800 kPa (S bar).

Se busca: El diámetro de la

tubería

El nomograma de la figura 25, con los datos dados,

permite determinar el diámetro provisional de las

tuberías.

solución:

En el nomograma, unir la línea A (longitud M

tubo) con la B (cantidad de aire aspirado) y prolongar el trazo

hasta C (eje l). Unir la línea E,(presión). En la

línea F (eje 2) se obtiene una intersección. Unir

los puntos de intersección de los ejes 1 y 2. Esta

línea corta la D (diámetro nominal de la

tubería) en un punto que proporciona el diámetro

deseado.

En este caso, se obtiene para el diámetro un

valor de 90 mm.

Tomado del manual de neumática de FMA Pokorny,

Francfort

Las resistencias

de los elementos estranguladores (válvula de cierre,

válvula esquinera, pieza en T, compuerta, codo normal) se

indican en longitudes supletorias. Se entiende por longitud

supletoria la longitud de una tubería recta que ofrece la

misma resistencia al

flujo que el elemento estrangulador o el punto de

estrangulación. La sección de paso de la

"tubería de longitud supletoria" es la misma que la

tubería.

Un segundo nomograma (figura 26) permite

averiguar rápidamente las longitudes supletorias.

![]()

Con esta longitud total de tubería de 380 m, el

consumo de aire, la pérdida de presión y la

presión de servicio se puede determinar, como en el

problema anterior, con ayuda del nomograma (figura 25) el

diámetro definitivo de las tuberías.

En este caso, el diámetro es de 95 mm.

Tendido de la red

No solamente importa el dimensionado correcto de las

tuberías, sino también el tendido de las

mismas.

Las tuberías requieren un mantenimiento y

vigilancia regulares, por cuyo motivo no deben instalarse dentro

de obras ni en emplazamientos demasiado estrechos. En estos

casos, la detección de posibles fugas se hace

difícil. Pequeñas faltas de

estanqueidad ocasionan considerables pérdidas de

presión.

En el tendido de las tuberías debe cuidarse,

sobre todo , de que la tubería tenga un descenso en el

sentido de la corriente, del 1 al 2%.

En consideración a la presencia de condensado ,

las derivaciones para las tomas aire en el caso de que las

tuberías estén tendidas horizontalmente, se

dispondrán siempre en la parte superior del

tubo.

Así se evita que el agua

condensada que posiblemente en encuentre en la tubería

principal llegue a través de las tomas. Para recoger y

vaciar el agua condensada se disponen tuberías especiales

en la parte inferior de la principal.

En la mayoría de los casos, la red principal se

monta en circuito cerrado. Desde la tubería principal se

instalan las uniones de derivación.

Con este tipo de montaje de la red de aire comprimido se

obtiene una alimentación uniforme cuando el consumo de

aire es alto. El aire puede pasar en dos direcciones.

En la red cerrada con interconexiones hay un circuito

cerrado, que permite trabajar en cualquier sitio con aire,

mediante las conexiones longitudinales y transversales de la

tubería de aire comprimido,

Ciertas tuberías de aire comprimido pueden ser

bloqueadas mediante válvulas

de cierre (correderas) si no se necesitan o si hay que separarlas

para efectuar reparaciones y trabajos de mantenimiento.

También existe la posibilidad de comprobar faltas de

estanqueidad.

Tuberías principales

Para la elección de los materiales

brutos, tenemos diversas posibilidades:

Cobre Tubo de acero negro,

Latón Tubo de acero galvanizado, Acero fino

Plástico

Las tuberías deben poderse desarmar

fácilmente, ser resistentes a la corrosión y de precio

módico.

Las tuberías que se instalen de modo permanente

se montan preferentemente con uniones soldadas. Estas

tuberías así unidas son estancas y, además

de precio económico. El inconveniente de estas uniones

consiste en que al soldar se producen cascarillas que deben

retirarse de las tuberías. De la costura de soldadura se

desprenden también fragmentos de oxidación; por

eso, conviene y es necesario incorporar una unidad de

mantenimiento.

En las tuberías de acero galvanizado, los

empalmes de rosca no siempre son totalmente herméticos. La

resistencia a la corrosión de estas tuberías de

acero no es mucho mejor que la del tubo negro. Los lugares

desnudos (roscas) también se oxidan, por lo que

también en este caso es importante emplear unidades de

mantenimiento. Para casos especiales se montan tuberías de

cobre o

plástico.

Aprendimos la importancia de conocer la

simbología empleada en la neumática, pues bien,

estos símbolos aunque fueron pocos, explica un

proceso

importantes etapas de generación, preparación y

distribución de aire comprimido, en donde

este debe seguir una secuencia lógica,

que nos lleve a la eficiencia de

nuestro sistema, cada etapa, se fueron desmenuzando conceptos y

se mostraron esquemas que nos ayuda a entender el proceso aunque

es complejo, podemos decir que es sencillo, con sus

simbologías, que son importante en materia,

porque son la estandarización de esta simbología,

uno se complicaría al armar un circuito neumático,

y si queremos transmitir la idea del circuito no se podrá

con facilidad, ya que no habría un estándar, por

eso es que debemos tener en cuenta toda la simbología

empleada, para poderla aplicar, en cada etapa aprendimos que

existen herramientas

que ayudan, por ejemplo un papel filtro, que ayuda a evitar el

acceso a objetos que dañen el material, entre otros que

son importantes y debemos tener al tanto.

Si no conocemos las etapas, la cuales se aprendieron

durante la sesión, tendríamos muchos problemas

técnicos, ya sea que la tubería se pierda, o las

sustancias se desperdicien, por eso como ingenieros industriales,

tener que tener estos conceptos bien definidos para aplicarlos en

la práctica, en la aplicaciones se pueden ver que en

muchas máquinas, ciclos, etc, se aplican estas etapas, con

el fin de lograr lo objetivos

deseados.

DEL RAZO, Hernández Adolfo, "Sistemas

Neumáticos e Hidráulicos"

DEPPERT W. / K. Stoll. "Aplicaciones de

Neumática" Ed. Marcombo"

GUILLÉN SALVADOR, Antonio.

"Introducción a la Neumática" Editorial:

Marcombo, Boixerau

GABY