Cuidar los bosques naturales fabricando tableros derivados de la madera (página 2)

Históricamente, la Euro región Galicia Norte de

Portugal ha sido una de las mayores productoras de madera de la

Península Ibérica. A su vez, uno de los subsectores

más importantes de la cadena transformadora de la madera

en la Euro región es el de los tableros derivados de la

madera, con empresas que

pueden considerarse pioneras e innovadoras a nivel mundial al

haberse instalado aquí tanto algunas de las primeras

plantas como las

tecnologías más avanzadas.

Este subsector presenta unas características

particulares en cuanto a su evolución histórica. Su origen se

remonta a finales de los años 50 y principios de los

60 con la instalación de las primeras líneas de

tablero de partículas y fibras duro. Posteriormente se

produce un gran crecimiento de la capacidad instalada en la

década de los 70, e importantes reestructuraciones al

inicio de los 80, a consecuencia de las cuales el subsector

evoluciona en diversas direcciones; por un lado aparecen nuevas

fábricas de tablero con una mayor capacidad de producción, y lo que fue más

importante, se construyen las primeras líneas de

fabricación de tablero de media densidad

(MDF).

En estos momentos hay en la Eurorregión un total de 13

plantas industriales de tableros derivados de la madera, cuya

producción representa el 35% de la capacidad total de la

Península Ibérica.

De estas trece plantas, 6 producen tablero de

partículas con un porcentaje de utilización

de madera de eucalipto muy reducido.

Otras dos plantas producen tablero de fibras duro (hardboard)

que es producido en un 100% con madera de Eucalyptus globulus,

Estas dos plantas están localizadas en Galicia (Pontevedra

y Betanzos), pertenecen al grupo SONAE y

su producción representa el 66% de la capacidad

Ibérica.

Otras cuatro plantas fabrican tableros de fibras de densidad

media (MDF) con una capacidad de producción conjunta que

representa el 48% de la producción total de la

península ibérica. Además existe una planta

de tablero de fibras conformado, con tecnología de

fabricación de última generación.

La industria de

los tableros derivados de la madera de esta región europea

se encuentra en un importante proceso de

transformación, no sólo en cuanto a la capacidad

productiva, sino también en la adaptación a la

calidad de las

materias primas y al tipo de especies disponibles, utilizando

cada vez un mayor porcentaje de maderas de pequeño

diámetro procedente de las operaciones

silvícolas de limpieza y mejora, subproductos de otros

procesos y, en

algunos casos, madera reciclada.

En la actualidad todas las empresas existentes han aumentado

su capacidad productiva, mediante procesos de integración vertical que han dado lugar a

la aparición de grandes grupos

industriales, que producen tablero y productos semi

elaborados destinados a la industria del mobiliario y la

decoración.

Mención especial merece la capacidad de

adaptación de este subsector a la disponibilidad de las

especies de madera locales, destacando la reciente

fabricación de tablero MDF elaboradoíntegramente

con Eucalyptus globulus como una respuesta necesaria a la fuerte

implantación de esta frondosa en la

Eurorregión.

Las características de la madera de E. globulus

difieren notablemente de las que poseen las coníferas

habitualmente empleadas (Pinus pinaster) como materia prima

para la fabricación de MDF. Desde el punto de vista

morfológico, el eucalipto presenta una mayor

heterogeneidad en su composición celular, con abundancia

de fibras cortas del tipo libriformes, traqueidas, células de

parénquima y vasos que forman una structura muy densa. Su

madera es aproximadamente un 30% más densa que el pino y

posee mayor acidez.

Además, el porcentaje de pared celular es muy superior

y más lignificado que en el caso del pino y la

composición química difiere tanto

en la naturaleza

como en la composición porcentual de los principales

componentes.

Todo lo anterior ha redundado en una notable dificultad

histórica en el empleo de

madera de Eucalipto blanco como materia prima

para la elaboración de tableros MDF, pero también

una oportunidad para descubrir sus ventajas para muchas

aplicaciones, cuando se aplica la tecnología adecuada en

el proceso de fabricación.

El tablero de fibras

duro (Hardboard)

El tablero de fibras duro (Hardboard), cuya densidad

varía entre 800 y 1000 kg/cm2, está formado por

fibras cohesionadas a través de las propiedades

termoplásticas de las propias sustancias de la madera. El

espesor de este tipo de tablero oscila entre 2.5 y 8 mm.

Las medidas más habituales del producto final

(longitud y anchura) son:

2440 x 1220, 2440 x 1250, 2440 x 1500; 2750 x 1220 mm para

longitud y anchura, y espesores de 2,5; 3,2; 4; 5; 6; 6,4 y 8 mm.

Las despiezadoras actuales permiten obtener cualquier tipo de

anchura y longitud dependiendo del formato de partida.

Dependiendo de las aplicaciones, es posible incorporar

aditivos a los tableros de fibras durante el proceso de

fabricación para mejorar algunas de sus propiedades. Entre

los aditivos más usuales se encuentran las ceras, para

aumentar la repelencia a la humedad, los productos

ignífugos, insecticidas, fungicidas, etc.

Tecnología

El proceso de fabricación del tablero de fibras duro se

caracteriza por no utilizar adhesivos para enlazar las fibras de

madera, siendo preciso utilizar grandes volúmenes de

agua como

vehículo transportador de las fibras.

El producto final presenta un color

marrón oscuro originado durante la polimerización

de las ligninas y los azúcares a altas temperaturas

así como unas marcas

características en una de sus caras por haber descansado

sobre una malla metálica durante parte del proceso.

El conjunto del proceso consta de las siguientes etapas:

astillado, limpieza de astillas, desfibrado, formación de

la manta húmeda, prensado, templado, humectación,

acabado, lijado y corte a medida.

Cuando se utiliza eucalipto blanco, la madera puede ser

procesada con corteza, al ser éste un material muy fibroso

que puede incorporarse como materia prima.

Proceso de elaboración de tableros de fibras

Una vez producidas las astillas se realiza un lavado para

eliminar las posibles arenas o metales que

pudiesen incorporar y que provocarían transtornos durante

las siguientes etapas del proceso y un mayor desgaste de las

herramientas

de corte al elaborar el producto.

Una vez limpias, las astillas de madera son enviadas al

desfibrador termo-mecánico. Antes de que se pueda llevar a

cabo el desfibrado propiamente dicho, las astillas son

precalentadas y sometidas a un tratamiento con vapor de agua

saturado dentro del digestor, a presiones de 8-10 bares durante

3-5 minutos.

Durante este proceso se produce la plasticidad de la sustancia

intercelular de carácter lignoso, lo que facilita el

posterior tratamiento mecánico en la cámara de

desfibrado donde finalmente se obtienen las fibras.

Posteriormente, las astillas húmedas y calientes se hacen

pasar bajo presión al

interior de dos discos desfibradores que normalmente giran en

sentido contrario y de cuya separación depende el grosor

de la fibra. Las astillas se inyectan por su parte interior y por

la acción

centrífuga, tienden a salir al exterior pasando antes por

los discos desfibradores.

Obtenidas las fibras, se envían al tanque de pulpa

donde se mezclan con agua hasta una concentración del 6%.

De aquí, pasan a las cubas de pulpa para diluir

todavía más las concentraciones, de manera que a la

entrada de la línea de formación, la hoja o manta

húmeda tenga una concentración del 1%.

Posteriormente, la pulpa se transporta sobre una cinta que

permite eliminar el exceso de agua por filtración, de tal

modo que, a la salida de la formadora, la concentración es

de un 30% aproximadamente.

Seguidamente las hojas húmedas se transportan en marcos

de malla metálica y se introducen primero en una preprensa

en frío y después en la prensa de platos

calientes, donde por el efecto del calor, la

presión aplicada y las ligninas de la propia madera, las

fibras vuelven a consolidarse sin necesidad de ningún

agente encolante, perdiendo por escurrido y vaporización

el exceso de agua.

A la salida de la prensa los tableros se someten a la

acción de calor en unas cámaras (de emplado) para

mejorar sus propiedades, pasando a continuación a las

cámaras de humectación para acondicionarlos a la

humedad de equilibrio.

Finalmente, el tablero terminado se lija, se corta a las medidas

comerciales y pasa a almacén

para su expedición.

Propiedades

Las características más destacables del tablero

de fibras duro fabricado con Eucalyptus globulus son su

uniformidad en la densidad y la textura fina de las fibras que

permiten un perfecto acabado superficial, apto para pintar o

recubrir con papeles melamínicos.

El conjunto de sus propiedades le confieren también una

elevada dureza y resistencia a la

compresión, alta densidad superficial, buen comportamiento

frente al alabeo, facilidad de grapado y clavado, consistencia y

aptitud para el curvado.

La densidad del hardboard está alrededor de los 1000

kg/m3 con un contenido de humedad del 6.2% en el

momento de su expedición.

En cuanto al comportamiento al fuego, el tablero de fibras

duro esta en una clase M-3 o

M-4, pudiendo llegar a obtenerse tableros M-1 y M-2 mediante

tratamientos de ignifugación. El coeficiente de

conductividad térmica es de 0,14 kcal/mhºC.

Las tablas 1 y 2 incluyen las especificaciones de las

principales propiedades de los tableros de fibras duros.

Aplicaciones

Las principales aplicaciones de este tipo de tableros (tabla

3) son encofrados, envases y mbalajes, fabricación de

mobiliario (traseras y cajones), industria del automóvil,

industria del juguete, paramentos de puertas planas, pavimentos,

industria del calzado, etc.

El Tablero

de Fibras de Densidad Media

El tablero de fibras de densidad media (Medium Density

Fibreboard) está forma do por fibras

lignocelulósicas cuya unión se consigue mediante un

adhesivo y un proceso de prensado en caliente.

Al ser un producto constituido por fibras encoladas, obtenido

por vía seca, presenta superficies lisas y libres de

defectos en ambas caras, lo que facilita su acabado decorativo

con un amplio rango de productos.

El rango de densidades del tablero MDF está

normalmente comprendido entre 600 y 900 kg/m y las

dimensiones más usuales del producto final son 1830 mm de

anchura por 366º mm de longitud con espesores entre 2,5 y 60

mm. Actualmente, las líneas de despiezado permiten obtener

cualquier tipo de anchura y longitud en función

del formato de partida.

Tecnología

La empresa FINSA

dispone de dos líneas de fabricación de tablero de

fibras de densidad media con eucalipto, capaces de producir MDF

de espesores fino y medio respectivamente.

La fabricación de MDF con madera de E.globulus ha sido

posible gracias al desarrollo de

tecnologías innovadoras en varias etapas del proceso de

fabricación y, en la actualidad, estas dos líneas

son las únicas en el mundo capaces de fabricar un tablero

de fibras de densidad media elaborado íntegramente con

eucalipto blanco.

Con independencia

de especie de madera empleada, la clave para producir un tablero

MDF de calidad, reside en la utilización de fibras

individualizadas y homogéas.

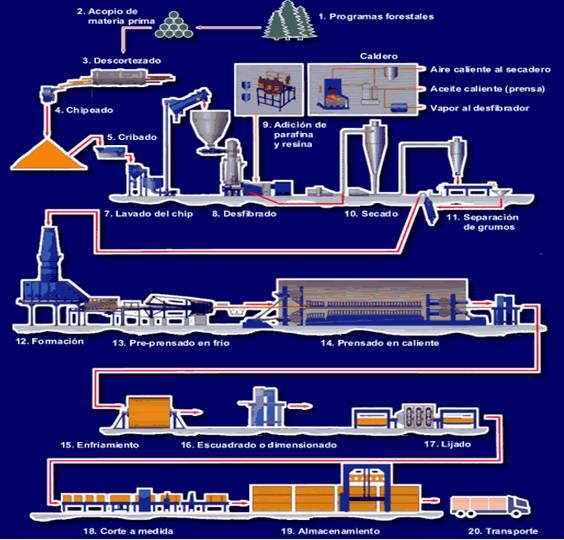

El proceso se inicia con la trituración de la materia

prima mediante unas astilladotas de cuchillas. Las astillas

obtenidas clasifican, separando por un lado las gruesas que

irán a

un molino para su reducción, y por otro, las finas que se

envían a una caldera para producir energía. Solo el

material seleccionado y de tamaño uniforme pasa a la

siguiente fase del proceso.

Después de la selección,

las astillas se lavan (scrapper) para conseguir un tablero con

bajo contenido en impurezas minerales.

Las astillas de madera una vez elaboradas y limpias, pasan al

refinador para ser desfibradas. El desfibrado es la parte

más determinante, tanto para las siguientes etapas del

proceso como en lo que se refiere a la calidad final del

producto.

Aquí se van a establecer las condiciones operativas

para lograr una desestructuración de los haces de fibras

de madera y obtener una fibra individualizada. Esta rotura se

debe hacer de forma selectiva para las capas internas de las

fibras e intentando no superar el punto de transición

vítrea de la lignina.

El en caso del eucalipto se han diseñado equipos

especiales de digestión y desfibrado con un amplio rango

de operatividad y flexibilidad. Además, durante esta fase

se han duplicado los equipos para realizar un tratamiento

totalmente independiente de las fibras que se destinan a la parte

superficial del tablero (capa externa) respecto a las que van a

la zona centra (capa interna).

El objetivo es

obtener fibras de menor rigidez, más flexibles, más

claras, de mayor grado de individualización, contribuyendo

así a la calidad final del tablero MDF de eucalipto.

Al inicio de este proceso, las astillas son precalentadas a

una temperatura de

80-85ºC y pasan al digestor donde se someten a una

temperatura de 160-170ºC, presión de 7 a 8 bar,

durante 1 a 3 minutos.

Las astillas húmedos y calientes se hacen pasar

bajo presión por el interior de dos discos desfibradores

de cuya separación depende el grosor de la fibra obtenida.

Las astillas se inyectan por su parte interior y, por la

acción centrifuga, tienden a salir al exterior pasando a

través de dos discos desfibradores que giran en sentido

contrario.

A la salida del refinador, las fibras son enviadas por la

misma presión a la entrada del secadero. Es entre estas

dos etapas donde se suele realizar el encolado. La

diferenciación de las fibras que forman la capa exterior e

interior, concede gran flexibilidad para realizar diversas

formulaciones y dosificaciones a la hora de efectuar el encolado

con resinas aminoplásticas. Adicionalmente, la

línea dispone de un sistema mixto de

encolado para la fibra de capa interior (encolado tipo blow-line

o tipo blender) que proporciona un mayor rendimiento de la

resina y mininaza las desventajas que generan los sistemas puros de

encolado.

El secado puede realizarse enana o dos etapas. Un secado en

una sola etapa es más económico, pero un secado en

dos etapas permite aumentar la capacidad y realizar un

proceso más lento por lo tanto más

homogéneo.

Posteriormente, el material se envía a un silo

regulador que lo descarga en la línea de formación.

Durante esta fase, el sistema de formación por capas de

distinta naturaleza (externa e interna) unido a una

tecnología de formadoras demanda con un

sistema especifico de reparto mecánico, permiten obtener

una mayor homogenización en la distribución de las fibras y un enlace

entre fibras tridimensional y uniforme.

A continuación el colchón se prensa en

frío para eliminar el aire y reducir su

espesor, lo que facilita una mejor transmisión de calor

hacia el interior de la fibra durante el posterior prensado en

caliente.

El proceso de prensado en caliente tiene una duración

próxima a los 5 minutos en función del espesor del

tablero. El rango de temperaturas empleado oscila entre los 180 a

200ºC.

Gracias al sistema independiente de desfibrado, encolado,

secado y formación por capas, que permite operar con

diversos gradientes de humedad y contenidos de resinas, la

eficiencia

obtenida en el prensado es muy alta. Estos aspectos han aportado

una notable optimización (cualitativa y cuantitativa) del

curado de la resina y, por tanto, del grado de adhesión de

las fibras entre sí.

A la salida de la prensa, los tableros se acondicionan

mediante un enfriado y apilado. Normalmente la línea

cuenta con un almacén intermedio para prolongar el

tiempo de

estabilización y curado, necesario antes de la etapa de

acabado, en maderas que presentan una baja reactividad frente a

las colas aminoplásticas convencionales.

Finalmente, los tableros pasan la línea de acabado,

donde se lijan, se cortan a las medidas requeridas y se almacenan

en espera de su expedición.

Propiedades

Los tableros de fibras de densidad media se caracterizan por

constituir un material homogéneo y con propiedades

uniformes lo que conlleva que puedan ser mecanizados (cortados,

moldurados, fresados, etc) con mucha facilidad.

Desde el punto de visita dimensional constituyen un material

estable cuyo movimiento por

cada incremento en un punto de humedad se estiman en un 0.05% de

aumento de la dimensión en la dirección en la dirección del plano

del tablero y de un 0.35% en su espesor.

El coeficiente de conductividad térmica varía

función del espesor con valores de

referencia que oscilan entre 0.047 kcal/mhºC para un tablero

de 10 mm de espesor y 0.072 kcal mhºC para un tablero

de 45 mm de espesor.

En cuanto al comportamiento al fuego, el tablero de fibras de

densidad media normal tiene una clasificación

M-4(espesores inferiores a 14 mm) o M-3 (espesores superiores a

14 mm).

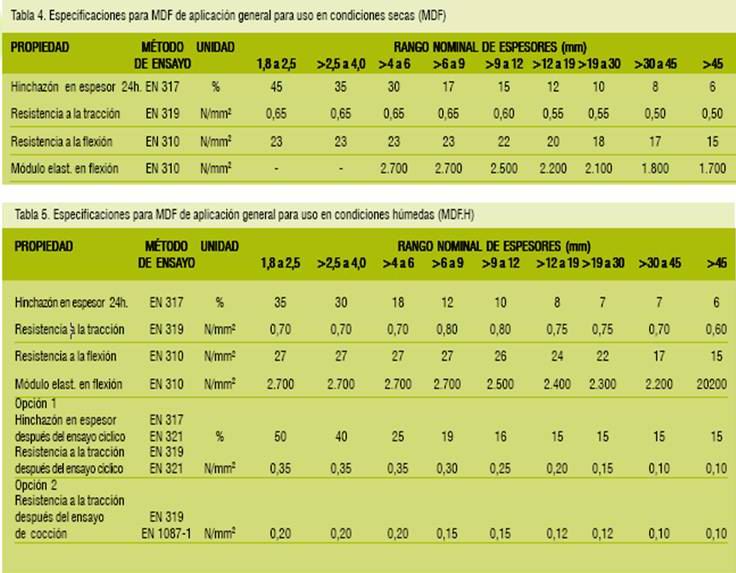

La tabla 4 muestra las

especificaciones de las principales propiedades de tableros de

fibras de densidad media de distintos espesores aplicables a su

empleo en condiciones secas.

Es posible disponer de tableros MDF con características

especiales que mejoran su comportamiento frente a distintos

agentes.

Por ejemplo, existe la posibilidad de realizar tratamientos

ignifugantes que mejoran la reacción al fuego

pudiendo llegar a obtenerse tableros con la

clasificación M-1 y M-2. Normalmente, estos tableros se

distinguen de los normales por presentar una coloración

rojiza.

Otros tableros con características especiales son los

tableros de fibras de densidad media resistentes a la humedad que

se diferencian de los normales por presentar una

colaboración verde.

En estos tableros, se mejoran propiedades como la resistencia

a la tracción y la hinchazón después de

someterlos a ensayos de

envejecimiento acelerado por lo que están indicados para

su empleo en aplicaciones especiales como mobiliario de cocina y

baño.

En todo caso los tableros deben ser manejados y almacenados

adecuadamente para conseguir unas buenas presentaciones. Siempre

que sea posible deben almacenarse bajo cubierta o, al menos,

protegidos de la acción de sol, de la lluvia y de la

salpicadura de productos químicos. Se aconseja

también un acondicionamiento previo de los tableros a las

condiciones ambientales en su lugar de

aplicación.

La tabla 5 muestra las especificaciones de las principales

propiedades de tableros MDF para su empleo en condiciones

húmedas.

Dentro de las propiedades expuestas, el tablero MDF elaborado

íntegramente con eucalipto tiene una densidad media

próxima a los 700 kg/m3 y,

sobre todo, una relación densidad mínima/densidad

media del 90% aproximadamente lo que se traduce en un

homogeneidad de su núcleo que le confiere un

comportamiento muy adecuado ante las distintas operaciones de

mecanizado.

Por otro lado, este tablero alcanza una densidad superficial

de 1000kg/ m3 que proporciona una excelente

superficie lo que unido a la finura y blancura de las fibras le

otorga una excelente aptitud para recibir una amplia gama de

acabados decorativos; desde revestimientos con papel o laminados

plásticos

a sofisticados lacados.

Aplicaciones

Desde el inicio de su desarrollo y hasta la actualidad, las

aplicaciones de los tableros MDF han experimentado un continuo

crecimiento debido, fundamentalmente, a su adaptabilidad para

sustituir elementos de madera maciza y a la madurez de otros

tableros derivados de la madera como los de partículas o

de fibras duros a los que tienden a sustituir progresivamente

(ver tabla 6).

Entre las aplicaciones más significativas de los

tableros de fibras de espesores delgados, destaca su empleo como

parámetros de puertas planas, elementos

de electrónica industrial, industria del

calzado, molduras, elementos curvos para mobiliario,

rodapiés, traseras de muebles, paredes laterales de

ataúdes, embalaje, cajerío, industria auxiliar del

automóvil, etc.

Los tableros de fibras de mayor espesor son materiales

empleados habitualmente en la fabricación de mobiliario de

hogar y oficina,

así como en todo tipo de elementos decorativos y de

carpintería de interior (paneles para tabiques, cornisas,

marcos, molduras, puertas macizas, tapas y pies de mesas,

estanterías, etc.)

Por otro lado, los tableros con características

especiales tienen aplicaciones particulares como es el caso del

empleo de tableros de fibras resistentes a la humedad en

mobiliario de cocina y baño.

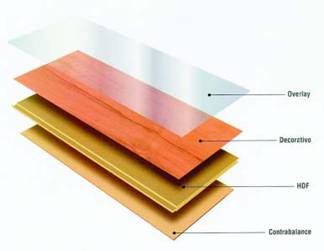

A lo largo de los últimos años están

surgiendo nuevos productos sobre la base del tablero MDF que han

alcanzado rápidamente una fuerte presencia en distintos

mercados. Es el

caso por ejemplo de los tableros para suelos (flooring)

compuestos por una estructura de

MDF de alta densidad (HD) en su interior, un recubrimiento

decorativo protegido por una película de alta resistencia

(overlay) y un contrabalanceo en su parte inferior.

Con todo, es importante considerar que el tablero MDF como

producto aún no ha alcanzado su madurez por lo que

continua ganando cotas de mercadeo y se

prevé un importante aumento de sus aplicaciones en el

sector de la construcción durante los próximos

años.

Tipos de tableros de fibra

MDF

Usos Y Aplicaciones

Uso Interior

Cotopaxi Mdf

Fibraplac®

Es un tablero de fibras de madera que se caracteriza por su

composición homogénea a través de todo el

espesor, tiene una superficie suave y sin imperfecciones, a esto

se suman resistencia y estabilidad, características que lo

convierten en un producto que no sufre deformaciones. Este

tablero es fácil de trabajar, tiene un alto rendimiento en

superficies y cantos, y puede utilizarse herramientas y máquinas

tradicionales, es un tablero ideal en la fabricación de

muebles y trabajos de carpintería en general. Viene lijado

por ambas caras y está listo para ser pintado, lacado,

recubierto o lo que su imaginación le dicte.

Cotopaxi Mdf Melamina

Durafibra®

Es un tablero MDF que no requiere de acabados porque viene

recubierto con melamínico decorativo, el cual está

termo-fundido formando un tablero compacto de superficie

homogénea con gran resistencia a la absorción y

abrasión. Está recomendado para uso interior en

superficies de trabajo,

muebles de oficina, de cocina y decoración en general.

Para elegir entre la variedad de colores y

diseños disponibles, favor referirse a la descripcion del

producto Durafibra

Cotopaxi Mdf Enchapado

Madefibra®

Es un tablero MDF enchapado con chapas naturales de maderas

finas y decorativas, nativas e importadas. El recubrimiento

decorativo puede ser barnizado, lacado al natural y puede ser

solicitado a dos caras o a una cara, en este caso, se recubre la

trascara con una chapa no decorativa para que actúe como

balance. Por su estilo sobrio, elegante y de alta calidad se

recomienda utilizarlo como entrepaño de bibliotecas,

puertas, muebles y decoración en general.

Para elegir entre la variedad de colores y diseños

disponibles, favor referirse a la descripcion del producto

Madefibra

Cotopaxi Mdf Liviano

Fibralight®

Es un tablero de fibras de madera que se caracteriza por su

menor densidad, tiene una superficie suave y sin imperfecciones,

a esto se suman resistencia y estabilidad, características

que lo convierten en un producto que no sufre deformaciones. Es

un tablero fácil de manipular y trabajar, tiene un alto

rendimiento en superficies y cantos, y puede utilizarse

herramientas y máquinas tradicionales, es un tablero ideal

en la fabricación de muebles y trabajos de

carpintería en general. Viene lijado por ambas caras y

está listo para ser pintado, lacado, recubierto o lo que

su imaginación le dicte.

Cotopaxi Mdf Liviano Enchapado

Madefibralight®

Es un tablero MDF liviano enchapado con chapas naturales de

maderas finas y decorativas, nativas e importadas. El

recubrimiento decorativo puede ser barnizado, lacado al natural y

puede ser solicitado a dos caras o a una cara, en este caso, se

recubre la trascara con una chapa no decorativa para que

actúe como balance. Por su estilo sobrio, elegante y de

alta calidad se recomienda utilizarlo como entrepaño de

bibliotecas, puertas, muebles y decoración en general.

Para elegir entre la variedad de colores y diseños

disponibles, favor referirse a la descripcion del producto

Madefibra

Uso Con Resistencia A La Humedad

![]() Cotopaxi

Cotopaxi

Mdf Rh

Fibraplac RH®

Es un tablero de fibra de madera para usos y aplicaciones

interiores pero en ambientes donde el nivel de humedad es

permanente y alto. Fibraplac RH no debe usarse en exteriores, en

contacto directo con la lluvia. Viene lijado por ambas caras y

está listo para ser pintado, lacado, etc. y puede ser

utilizado en la construcción de tabiquería,

revestimientos y carpintería en general.

Cotopaxi Mdf Melamina Rh

Durafibra RH®

Es un tablero MDF RH que no requiere de acabados porque viene

recubierto con melamínico decorativo, el cual está

termo-fundido formando un tablero compacto de superficie

homogénea con resistencia a la absorción y

abrasión. Recomendado para uso interior en superficies de

trabajo, muebles de baño, de cocina y decoración en

general.

Para elegir entre la variedad de colores y diseños

disponibles, favor referirse a la descripcion del producto

Durafibra

Proceso De Elaboracion De Tableros De

Fibras

TABLEROS DE

PARTÍCULAS

Los tableros estructurales que se fabrican con

partículas de madera son productos poco conocidos y

se usan en aplicaciones estructurales de la madera. Estos

tableros se fabrican con partículas de madera como son las

hojuelas, astillas y viruta, las cuales se combinan con resinas

sintéticas u otro tipo de adhesivo; la mezcla formada se

coloca entre planchas (moldes) a temperaturas altas para

prensarla y aumentar la densidad del producto. Las temperaturas

altas en el prensado sirven para acelerar el endurecimiento

(curado) de los adhesivos. Las partículas se pueden

colocar de cierta manera con el fin de darle alguna

orientación a las propiedades de resistencia de los

tableros, tal como se hace con los contrachapados (COFAN, 1994).

Luego entonces, el objetivo de la fabricación de este tipo

de tableros es lograr un producto a base de pequeñas

partículas unidas con un adhesivo, que tenga

características físicas semejantes o superiores a

las de piezas de madera maciza y tableros contrachapados aunque

no de igual densidad, hechos de la misma especie. Sin embargo,

los tableros con igual densidad que la madera de la que provienen

sus partículas tienen una resistencia mecánica menor que la de la madera, pero

cuentan con características similares en todos los otros

aspectos. No sufren alabeos como la madera sólida o la

contrachapada, pero generalmente son menos resistentes a la

humedad.

Las primeras patentes para la fabricación de tableros

de partículas se registraron a fines del siglo XIX, pero

no fue sino hasta 1941 cuando en Alemania y

Suiza se instalaron las primeras fábricas, que produjeron

tableros para muebles. Inmediatamente después de la Segunda Guerra

Mundial, la fabricación de este tipo de tableros se

incrementó notablemente y se extendió a diversos

países. El principal factor que permitió el

rápido desarrollo de esta industria fue la

aparición de los adhesivos termofijos como el

urea-formaldehído y el fenol-formaldehído

(Echenique et al, 1993).

Los tableros de partículas se fabrican sometiendo a

presión y calor las partículas de madera

previamente rociadas con una resina sintética. Las

partículas que pueden usarse son residuos de otros

procesos productivos como viruta de cepillos, recortes de chapa,

astillas de aserraderos, así como productos preparados con

maquinaria especial como filamentos, hojuelas o

tiras de madera. A continuación se listan los

principales tipos de partículas usadas para la

fabricación de tableros (Echenique et al,

1993).

1. Acepilladura ("shaving"). Partícula

pequeña de madera de dimensiones variables

producida cuando se cepilla madera. Su grueso es variable y con

frecuencia está retorcida.

2. Hojuela ("flake"). Partícula pequeña

de madera de dimensiones predeterminadas fabricada con equipo

especializado. Su grueso es uniforme y tiene la

orientación de las fibras paralela a las caras.

3. Oblea ("wafer"). Similar a las hojuelas en forma,

pero más grande. Por lo regular su largo es mayor de 2.25

cm y su grueso, mayor de 0.06 cm. Los extremos pueden estar

ahusados.

4. Astilla ("chip"). Pieza astillada, de un fragmento

de madera, mediante una cuchilla como las usadas para formar

astillas para la producción de pulpa para papel.

5. Aserrín ("sawdust"). Pequeñas piezas

de madera producidas al aserrar la madera.

6. Hebra ("strand"). Una acepilladura de gran longitud,

pero plana con superficies paralelas.

7. Tira ("sliver"). Piezas de sección

transversal casi cuadrada con una longitud de por lo menos cuatro

veces su grueso.

8. Lana de madera ("wood wool"). Tiras delgadas y

largas, con frecuencia retorcidas, que se usan también

como relleno para empacar artículos frágiles.

También se le conoce como "excélsior".

En los últimos años, la industria de los

tableros de partículas ha venido ampliando de manera

significativa el tipo de materia prima, incluyendo residuos de

calidad inferior, como la corteza y el polvo producido por el

lijado. También

se han comenzado a mezclar especies maderables de

coníferas y de latifoliadas de densidades diferentes.

Los tableros pueden tener de 3 a 5 capas con partículas

de distinto grueso dispuestas de modo que las capas con las

partículas de mayor grueso queden

al centro y las que tienen las partículas más

finas queden en las caras. De esta manera se mejora la

resistencia mecánica y la apariencia de los

tableros.

También es posible controlar en cierta medida la

orientación de las partículas en las diferentes

capas, obteniendo de esta forma tableros de gran resistencia

mecánica que pueden ser usados para fines estructurales.

Se cuida mucho la calidad de las superficies de los tableros,

cuando se usan para fabricar muebles o cuando se recubren con

pintura,

plástico o

papel, ya que la superficie del tablero deberá contener en

su mayoría partículas pequeñas para lograr

un buen acabado.

Las partículas para los tableros pueden producirse a

partir de troncos enteros o de residuos. Son muchas las especies

que se utilizan, pero suelen preferirse las que son de baja

densidad. La partícula ideal en cuanto a resistencia

mecánica y estabilidad dimensional, es una hojuela delgada

de grueso uniforme con una alta relación largo a grueso.

Sin embargo, este tipo de partículas es difícil de

producir. En la práctica las partículas

varían en tamaño de 1.25 a 2.25 cm de largo y de

0.025 a 0.038 cm de grueso. A veces su tamaño se reduce al

de unas cuantas fibras unidas entre sí (Echenique

et

al, 1993).

En lo que se refiere a la clasificación de los tableros

de partículas, ésta se ha hecho complicada debido a

la diversidad del tipo de industria y al rápido desarrollo

de la misma. Entre las principales formas de clasificación

pueden citarse las siguientes:

Por geometría

y tamaño de las partículas.

Por el tamaño de las partículas en

las superficies y el centro.

Por la densidad del tablero.

Por el tipo de adhesivo.

Por el método de

fabricación.

PRINCIPALES PASOS PARA LA FABRICACIÓN

DE LOS TABLEROS DE

PARTÍCULAS.

Preparación de partículas. Este paso

inicia con el recorte de la materia prima a usar, cualquiera que

ésta sea. Así, las trozas, una vez descortezadas y

recortadas se convierten en astillas y éstas, a su vez, se

convierten en hojuelas. Las partículas resultantes de la

madera cepillada se deben recortar para obtener el tamaño

deseado y así reducir su variación. Dado que se

prefiere tener partículas con superficies lisas, entonces

conviene usar máquinas que tengan cuchillas y que corten

la materia prima, en vez de aquéllas que rajan o muelen

las piezas.

Secado de partículas. Actualmente se usan dos

tipos principales de equipo para secar las partículas: las

secadoras de tambor y las de tubo, de las cuales

las primeras son las más comunes. Las partículas

recorren 1, 2 ó 3 veces la longitud de la secadora antes

de ser descargadas. La temperatura en la zona

por donde pasan puede alcanzar hasta 870 °C cuando las

partículas están muy húmedas, pero para

partículas más secas se usan temperaturas

cercanas

a los 260 °C. Aunque el contenido de humedad (CH) final

del tablero es por lo regular alrededor del 10 %, las

partículas se deben secar a contenidos de

humedad inferiores a este valor, para

tomar en cuenta el aumento en CH debido al agua proveniente del

adhesivo. Así, el CH usual de las

partículas al salir de la secadora está entre un

3 y 4%. Un exceso de CH en las partículas puede causar la

formación de "ampollas" en el tablero, mientras

que si la humedad es insuficiente, puede ocurrir un fraguado

prematuro de la resina, lo que conduce a un pegado deficiente,

dando como resultado un

tablero con baja resistencia mecánica y superficies de

poca calidad (Echenique et al, 1993).

Separación de partículas por

tamaño. Una vez secas, las partículas se

tamizan para remover el polvo y para separarlas por

tamaño, de tal manera que las más pequeñas

se pueden usar para las superficies y las más grandes para

los centros de los tableros. Si el polvo no es retirado, tiende a

absorber gran cantidad de resina reduciendo así la

resistencia mecánica del panel.

Mezclado de partículas y adhesivo. Los

principales adhesivos sintéticos que se utilizan para la

fabricación de los tableros son urea-formaldehído y

fenol-formaldehído, que son solubles en agua.

Ambos han sido mejorados con base en investigaciones

recientes de tal modo que ahora resultan ser menos contaminantes

del aire e incluso se ha logrado reducir sus tiempos de fraguado.

Los tableros de partículas tienen una mayor resistencia

mecánica mientras mayor sea la cantidad de resina que se

utilice en su fabricación, sin embargo, por razones

económicas no conviene utilizar resina en mayor cantidad

que la estrictamente necesaria para la obtención de

tableros con las propiedades que se requieren; generalmente, el

consumo de

adhesivos se encuentra entre 2.5 y 10 % del peso del tablero

y partículas casi siempre es mayor que la que se

emplea en los tableros de madera contrachapada.

Formación del colchón. Antes del proceso

de prensado de los tableros, las capas de partículas de

madera cubiertas con gotas de pegamento se van colocando una

sobre otra, de modo tal que se distribuyen en forma de

colchón sobre una banda sin fin, con un grosor lo

más uniforme posible. En años recientes se han

desarrollado máquinas formadoras de colchones en las que

las partículas son transportadas por medio de aire, el

cual es impulsado por ventiladores, logrando que el

colchón de partículas tenga la uniformidad en

grosor que se requiere. Estas máquinas tienen la

particularidad de orientar perpendicularmente las

partículas de las capas de las superficies respecto de las

partículas colocadas en la capa central, formando

así los tableros de tres capas cuyo uso es cada vez

más aceptado.

Preprensado y prensado. En las plantas modernas de

fabricación de tableros, el colchón de

partículas se somete a un proceso de preprensado para

evitar el

uso de platinas o bandas sin fin para alimentar las prensas y,

de esta manera, al haber tenido una consolidación previa,

los tableros son fácilmente manejables sin que sufran

rupturas durante las etapas finales del proceso de

fabricación. Existen equipos de placas para el preprensado

que requieren mantener estacionario el colchón mientras se

coloca posteriormente en la máquina de prensado final,

siendo en esta última donde se consolida el tablero

por medio de presión y calor proporcionado mediante

vapor, agua caliente o aceite. Las

prensas de consolidación final se clasifican en continuas

y discontinuas; las primeras se utilizan para la

fabricación de tableros delgados, aproximadamente de 3 mm

de grosor. El tiempo de prensado varía entre 5 y 8 minutos

para tableros de 12 mm de grosor, y de alrededor de 15 minutos

para tableros de 19 mm; estos tiempos resultan ser suficientes

para que el calor penetre hasta el centro del tablero permitiendo

que fragüe el adhesivo. Cabe señalar que la prensa es

el equipo más costoso de entre todos los que se utilizan

en el proceso de fabricación de los tableros de

partículas, y es por ello que regularmente se mantienen en

operación ininterrumpidamente, y sólo se detienen

para los períodos establecidos de mantenimiento.

Reacondicionamiento e igualamiento. Una vez que

concluye el proceso de prensado, los tableros deben ser retirados

inmediatamente, ya que al abrirla prensa las superficies de los

tableros pierden humedad rápidamente debido a que las

platinas permanecen calientes; esta pérdida de humedad

puede propiciar el desarrollo de esfuerzos en los tableros, de

modo que el proceso de acabado resulte más complicado e

ineficiente. Los tableros, al ser retirados de la prensa, son

almacenados unos sobre otros durante varios días para que

se enfríen y se adapten a las condiciones ambientales que

los rodean. Esta es una etapa importante en el proceso de

fabricación de los tableros ya que al enfriarse

gradualmente, su contenido de humedad se distribuye uniformemente

en todo su interior, lo cual permite la máxima eficiencia

de los adhesivos, al mismo tiempo que se evita que éstos

se degraden por exposición

prolongada a altas temperaturas.

Acabado. Cuando los tableros se han enfriado y su

humedad interior es uniforme y está en equilibrio con

los valores de

humedad ambientales de la planta de fabricación, se

recortan con sierras para obtener las dimensiones que se desean y

se lijan las caras para lograr el grosor final; para este proceso

se

utilizan generalmente lijadoras de banda ancha

que son más eficientes. En algunas fábricas la

operación de acabado incluye la aplicación de

pinturas,

barnices, chapas de madera, hojas de papel impregnadas

con resina fenólica, así como películas de

plástico o de vinilo. El proceso global de

fabricación de tableros de partículas, se puede

observar en la figura 3.

CONCLUSIONES

Uno de los objetivos en

la utilización de los tableros o paneles es aprovechar

maderas de baja calidad, de pequeñas dimensiones o

residuos resultantes de ellas. En la actualidad, la demanda de

los tableros de partículas para fines decorativos o

estructurales se ha incrementado con respecto a los tableros de

madera contrachapada.

Por la fabricación y la implementación de estos

tableros llegaremos a obtener las siguientes ventajas

a. Se eliminan o reducen los efectos de debilitamiento que se

tienen en la madera aserrada, causados por nudos,

desviación de la fibra u otros defectos.

b. Debido a que se fabrican en dimensiones mayores que las

obtenidas en piezas de madera aserrada, con ellos es posible

cubrir con facilidad grandes superficies.

c. Tienen una mejor estabilidad dimensional.

d. Reducen el desperdicio en su procesamiento, ya que se

producen con material que en algunos aserraderos consideran que

es material de desecho o de desperdicio.

e. Pueden diseñarse para satisfacer necesidades

específicas, incorporando diversas sustancias o

modificando convenientemente los tratamientos térmicos o

mecánicos a los que pueden ser sometidos, con el fin de

lograr elementos con determinadas características de

resistencia al agua, al fuego, a la pudrición o a acciones

mecánicas requeridas para aplicaciones estructurales.

f. Posibilita la utilización de especies de

rápido crecimiento y de ciertas especies blandas y

marginadas.

Autor:

José Antonio Palacios

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |