AUSTENITA

PERLITA

FERRITA

El porcentaje aproximado de carbón puede estimarse por

medio de porcentaje de perlita (zonas oscuras) en los aceros al

carbono

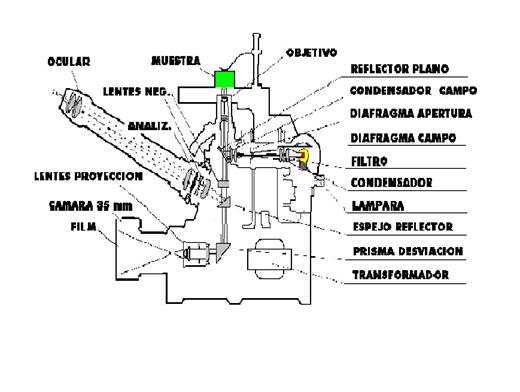

recocidos. Para este propósito, se utilizan un microscopio

metalúrgico y técnicas

asociadas de foto microscopia. El microscopio metalúrgico

de luz reflejada es

similar a aquellos utilizados para otros propósitos,

excepto que contiene un sistema de

iluminación dentro del sistema de lentes

para proveer iluminación vertical.

Algunos microscopios también tienen un retículo

y una escala

micrométrica para medir la imagen aumentada.

Otro retículo que se utiliza contiene los diferentes

tamaños de grano a aumentos de 100X y se utiliza para

comparar o medir el tamaño de grano relativo. Los filtros

y polarizadores se utilizan en la iluminación o el sistema

óptico para reducir el brillo y mejorar la

definición de las estructuras de

grano. En poder de

aumento del microscopio puede determinarse si se multiplica el

poder de la lente objetivo por

el del ocular. Por tanto, un lente objetivo de 40X con un ocular

de 12.5X agrandaría la imagen hasta 500X (500

diámetros).

Los microscopios de platina invertida ofrecen un diseño

más moderno. En este instrumento la muestra se coloca

boca abajo en la platina. Se utiliza un microscopio de platina

invertida, junto con una cámara de video y un

monitor de TV

de circuito cerrado. El poder 400 del microscopio, pero se pierde

algo de resolución. La mayor ventaja de este arreglo se

obtiene en la visualización de grupo. Los

instrumentos de metalografía también permiten un

observación en grupo del aumento

metalúrgico. La imagen se proyecta sobre una pantalla de

brillo mate. En los grandes laboratorios metalúrgicos se

utilizan modelos de

gran tamaño. Muchos instrumentos metalográficos

tienen la capacidad de producir microfotografías de

color

instantáneas o estándar. Para obtener

fotografías existen adaptadores para la mayoría de

los microscopios. Los acaparadores de manga sencilla pueden

utilizarse con una cámara SLR de 35mm para la toma de foto

micrografías. Con este arreglo simple, el obturador se

abre y se permite la entrada de la luz durante pocos segundos (6

a 8 segundos con una película Panatomic-X de 32 ASA). El

enfoque se realiza sobre le vidrio mate de la

cámara.

Preparación de la

muestra

La muestra debe seleccionarse de la zona de la pieza que

necesita eximirse y en la orientación apropiada. Es decir,

si el flujo de grano o la distorsión es importante, puede

ser que una sección transversal de la parte no muestre

granos alargados; únicamente una tajada paralela a la

dirección de laminado revelaría

adecuadamente los granos alargados debido al laminado. Algunas

veces se requiere más de una muestra. Usualmente, una

soldadura se

examina por medio de una sección transversal.

Los materiales

blandos (de dureza menores a 35 Rc) pueden seccionarse por

aserrado, pero los materiales más duros deben cortarse con

un disco agresivo. Las sierras de corte metalúrgico con

hojas abrasivas y flujo de refrigerante son las herramientas

que se usan para este propósito. La muestra no debe

sobrecalentarse, no importa si es dura o blanda. Las estructuras

de grano pueden alterarse con una alta temperatura de

corte.

La muestras pequeños o de forma incomoda deben montarse

de alguita manera para facilitar el pulido intermedio y final.

Alambres, varillas pequeños muestras de hoja

metálica, secciones delgadas, etc. Deben montarse en un

material adecuado o sujetarse rígidamente en una monta

mecánica.

A menudo, se utiliza los plásticos

termofijos conformándolos con calor y

presión

alrededor de la muestra. La resina termo fijada que más se

emplea para montar muestras es la baquelita.

Pulido de la muestra:

Los granos y otras características de los metales no pueden

verse al menos que la muestra se desbaste y se pula para eliminar

las ralladuras. Se utilizan diferentes métodos de

pulido tales como el electrolítico, el rotatorio o el de

vibración.

El procedimiento

más común consiste en desbastar primero la

superficie de la muestra en una lijadora de la banda y luego a

mano con papel abrasivo de varios grados, desde el número

de partícula de 240 hasta de 600.

–Pulido intermedio.

La muestra se pule sobre una serie de hojas de esmeril o lija

con abrasivos más finos, sucesivamente.

El primer papel es generalmente no. 1, luego 1/0, 2/0, 3/0 y

finalmente 4/0. Por lo general, las operaciones de

pulido intermedio con lijas de esmeril se hacen en seco; sin

embargo, en ciertos casos, como el de preparación de

materiales suaves, se puede usar un abrasivo de carburo de

silicio. Comparado con el papel esmeril, el carburo de silicio

tiene mayor rapidez de remoción y, como su acabado es a

base de resina, se puede utilizar con un lubricante, el cual

impide el sobrecalentamiento de la muestra, minimiza el daño

cuando los metales son blandos y también proporciona una

acción

de enjuague para limpiar los productos

removidos de la superficie de la muestra, de modo que le papel no

se ensucie.

-Pulido fino

El tiempo

utilizado y el éxito

del pulido fino dependen en mucho del cuidado puesto durante los

pasos de pulido previo. La última aproximación a

una superficie plana libre de ralladuras se obtiene mediante una

rueda giratoria húmeda cubierta con un paño

especial cargado con partículas abrasivas cuidadosamente

seleccionadas en su tamaño. Existe gran posibilidad de

abrasivos para efectuar el último pulido. En tanto que

muchos harán un trabajo

satisfactorio parece haber preferencia por la forma gama del

óxido de aluminio para

pulir materiales ferrosos y de los basados en cobre, y

óxido de serio para pulir aluminio, magnesio y sus

aleaciones.

Otros abrasivos para pulido final que se emplean a menudo son la

pasta de diamante, óxido de cromo y óxido de

magnesio.

La selección

de un paño para pulir depende del material que vaya a

pulirse y el propósito del estudio metalográfico.

Se pueden encontrar paños de lanilla o pelillo variable,

desde aquellos que no tienen pelillo (como la seda) hasta

aquellos de pelillo intermedio (como paño de ancho,

paño de billar y lonilla) además de aquellos de

pelillo profundo (como el terciopelo). También se pueden

encontrar paños sintéticos para pulir con fines de

pulido general, de los cuales el gamal y el micro paño son

los que se utilizan más ampliamente. Una muestra pulida en

forma de cuadro mostrará únicamente las inclusiones

no metálicas; además, estará libre de

ralladuras.

ATAQUE QUÍMICO DE LA MUESTRA

El propósito del ataque químico es

hacer visibles las características estructurales del metal

o aleación. El proceso debe

ser tal que queden claramente diferenciadas las partes de la

micro estructura.

Esto se logra mediante un reactivo apropiado que somete a la

superficie pulida a una acción química. Los

reactivos que se sutilizan consisten en ácidos

orgánicos o inorgánicos y el álcalis

disueltos en alcohol,

agua u otros

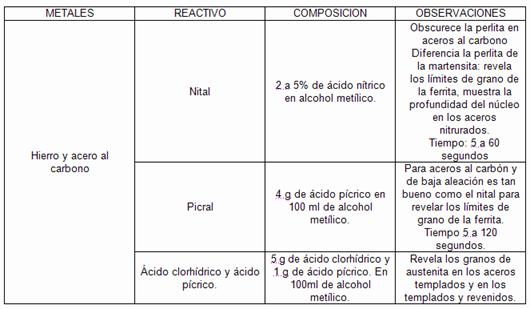

solventes. En la tabla que se muestra a continuación se

observan los reactivos más comunes.

Las muestras pueden ahora atacarse durante el

tiempo necesario sumergiéndolas boca abajo en una

solución contenida en una caja de Petri. Un método

opcional consiste en aplicar el reactivo con un gotero para ojos.

Si el tiempo de ataque es demasiado corto, la muestra

quedará subatacada y los límites de

grano y otras configuraciones se verán desvanecidos e

indistintos cuando se observen en el microscopio. Si el tiempo de

ataque es demasiado largo, la muestra se sobre atacará y

quedará muy obscura, mostrando colores no

usuales. El tiempo de ataque debe controlarse muy

cuidadosamente.

La acción del ataque se detiene al colocar

la muestra bajo una corriente de agua. Límpiese la muestra

con alcohol y utilice una secadora de pelo para terminar de

secarla. Cuídese de no frotar la muestra pulida y atacada

con alguna tela o con los dedos, porque esto altera la

condición superficial del metal.

Microscopio de campo oscuro:

El microscopio de campo oscuro utiliza un haz

enfocado de luz muy intensa en forma de un cono hueco concentrado

sobre el espécimen. El objeto iluminado dispersa la luz y

se hace así visible contra el fondo oscuro que tiene

detrás, como las partículas de polvo iluminadas por

un rayo de sol que se cuela en una habitación cerrada. Por

ello las porciones transparentes del espécimen quedan

oscuras, mientras que las superficies y partículas se ven

brillantes, por la luz que reciben y dispersan en todas las

direcciones, incluida la del eje óptico que conecta el

espécimen con la pupila del observador. Esta forma de

iluminación se utiliza para analizar elementos

biológicos transparentes y sin pigmentar, invisibles con

iluminación normal, sin fijar la muestra, es decir, sin

matarla. También es bastante utilizado en la

observación de muestras metalográficas para la

observación de detalles en superficies con alta

reflectancia.

El objetivo recibe la luz dispersa o refractada

por las estructuras del espécimen. Para lograrlo, el

microscopio de campo oscuro está equipado con un

condensador especial que ilumina la muestra con luz fuerte

indirecta. En consecuencia el campo visual se observa

detrás de la muestra como un fondo oscuro sobre el cual

aparecen pequeñas partículas brillantes de la

muestra que reflejan parte de la luz hacia el objetivo.

El efecto es similar a las partículas de

polvo que se ven en el haz de luz emanado de un proyector de

diapositivas en una habitación oscura. La luz reflejada

por las partículas de polvo llegan hasta la retina del

ojo, lo que las hace visibles. La luz dispersa permite incluso

distinguir partículas más pequeñas que el

poder separador del sistema óptico usado por

transparencia.

Aleaciones

Hierro-Carbono. Aceros y Fundiciones

El sistema de aleaciones binario más importante es el

hierro-carbono. Los aceros y fundiciones son

aleaciones hierro-carbono. La clasificación de las

aleaciones férreas según el contenido en carbono

comprende tres grandes grupos: hierro

cuando contiene menos del 0.008 % en peso de C, acero cuando la

aleación Fe-C tiene un contenido en C mayor del 0.008 y

menor del 2.11 % en peso (aunque generalmente contienen menos del

1 %), y fundición cuando la aleación Fe-C tiene un

contenido en C superior al 2.1 % (aunque generalmente contienen

entre el 3.5 y el 4 % de C).

Estructura Cristalina:

Lo primero es comprender que un metal está

internamente ordenado en celdas cristalinas como por ejemplo la

celda cúbica simple, y otras de mayor complejidad como la

celda cúbica centrada en el cuerpo que se muestra en la

figura 1.

Cuando el metal fundido solidifica, en varios puntos se

comienzan a reunir moléculas y forman un núcleo

ordenado que crece en todas direcciones. Las figuras 2 y 3

ilustran la asociación de dos celdas vecinas en un

diagrama

simple y en una maqueta.

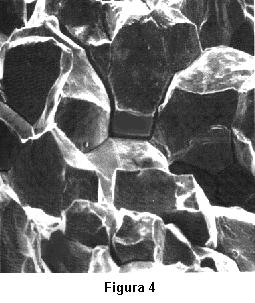

Las agrupaciones de celdas que comienzan a

solidificar, crecen tridimensionalmente hasta toparse unas con

otras, deteniendo el crecimiento.

Esto produce zonas en las cuales la red cristalina está

ordenada las que llamaremos granos y zonas denominadas

límites de grano o fronteras de grano, en donde no existe

orden alguno. En la figura 4 se muestra una

micrografía obtenida con un microscopio

electrónico, donde se aprecian granos y sus fronteras.

Para observar esto en un microscopio, se pule una

superficie plana, lo que corta los granos en cualquier

dirección. Para mejorar la visualización se aplica

sobre la superficie una solución ácida denominada

ataque, la cual corroe los granos en mayor o menor grado,

dependiendo de su orientación cristalina. En la figura

5 se muestra una metalografía con granos de acero

ampliada 175 veces.

Los cambios que ocurren en las aleaciones a distintas

temperaturas dependen de la cantidad presente de cada elemento

aleante. Esto se puede graficar en los llamados diagramas de

fases, que indican las posibles combinaciones en función de

la composición química de la aleación y de

la temperatura. Estos diagramas sirven para seleccionar los

tratamientos térmicos y optimizar la composición de

la aleación en función a la microestructura que se

desea obtener.

Aceros y

fundiciones

Los aceros son aleaciones hierro-carbono con concentraciones

apreciables de otros elementos aleantes. Existen miles de aceros

de diferentes composiciones y/o tratamientos térmicos. Los

aceros se clasifican según su contenido en carbono en:

bajo, medio y alto contenido en carbono.

Los aceros al carbono solo contienen concentraciones

residuales de impurezas mientras que los aceros aleados contienen

elementos que se añaden intencionadamente en

concentraciones específicas.

Los aceros y aleaciones en general se pueden designar de

acuerdo a las instrucciones dadas por AISI "American Iron and

Steel Institute" ASTM "American Society for Testing and

Materials" y SAE "Society of Automotive Engineers".

La designación AISI/SAE consta de cuatro cifras. Las

dos primeras indican el contenido en aleantes y las dos segundas

en carbono. Las dos primeras para aceros al carbono son 1 y 0

mientras que en aceros aleados puede ser por ejemplo 13, 41 o 43.

Las cifras tercera y cuarta indican el contenido en carbono

multiplicado por cien. Por ejemplo, el acero código

AISI/SAE 1010, es un acero al carbono (sin elementos aleantes

adicionales) y un 0.1 % de C.

Existen dos formas de identificar los aceros: la primera es a

través de su composición química, por

ejemplo utilizando la norma AISI:

La Tabla 1 relaciona la nomenclatura

AISI-SAE con los valores de

resistencia,

ductilidad y dureza, conceptos que se explicarán

más adelante. Sirve para relacionar la composición

química y las propiedades mecánicas de los aceros.

En las Tablas 2 y 3 se entrega información detallada de la

composición química de diversas aleaciones listadas

en base su número AISI-SAE.

Aceros bajos en carbono:

Constituye la mayor parte de todo el acero

fabricado. Contienen menos del 0.25 % en peso de C, no

responde al tratamiento térmico para dar martensita ni se

pueden endurecer por acritud. La microestructura consiste en

ferrita y perlita. Por tanto, son relativamente blandos y poco

resistentes pero con extraordinaria ductilidad y tenacidad.

Son de fácil mecanizado, soldables y

baratos. Se utilizan para fabricar vigas, carrocerías de

automóviles, y láminas para tuberías

edificios y puentes. Otro grupo de aceros de bajo contenido en

carbono son los de alta resistencia y baja

aleación. Contienen concentraciones variables de

Cu, V, Ni y Mo totalizando ~ 10 % en

peso. Poseen mucha más resistencia mecánica, que puede aumentar por

tratamiento térmico y mantienen las propiedades de

fácil mecanizado. Se emplean en componentes donde la

resistencia mecánica es crítica: puentes, torres, columnas de

soportes de edificios altos, bastidores de camiones y vagones de

tren.

Aceros medios en

carbono:

Contienen entre el 0.25 y 0.60 % en peso de

C. Estos aceros pueden ser tratados

térmicamente mediante austenización, temple y

revenido para mejorar las propiedades mecánicas. La

microestructura generalmente es martensita revenida. Las

adiciones de Cr, Ni y Mo facilitan el

tratamiento térmico que en su ausencia es difícil y

útil solo para secciones de pieza relativamente delgadas.

Son más resistentes que los aceros bajos en carbono pero

menos dúctiles y maleables. Se suelen utilizar para

fabricar cinceles, martillos, cigüeñales, pernos,

etc.

Aceros altos en carbono:

Generalmente contienen entre el 0.60 y 1.4 % en

peso de C. Son más duros y resistentes (y menos

dúctiles) que los otros aceros al carbono. Casi siempre se

utilizan con tratamientos de templado y revenido que lo hacen muy

resistentes al desgaste y capaces de adquirir la forma de

herramienta de corte. Generalmente contienen Cr, V,

W y Mo, los cuales dan carburos muy duros como

Cr23C6, V4C3 y WC. Se utilizan como herramientas de corte,

matrices para

fabricar herramientas de herrería y carpintería.

Por ejemplo, cuchillos, navajas, hojas de sierra, brocas para

cemento, corta

tubos, troqueles, herramientas de torno, muelles e

hilos e alta resistencia.

La fundición gris:

Tiene un contenido en carbono entre 2.5 y 4.0 % y

de silicio entre 1 y 3 %.

El grafito suele aparecer como escamas dentro de

una matriz de

ferrita o perlita, la microestructura se observa en la figura

4.10. El nombre se debe al color de una superficie

fracturada.

Desde un punto de vista mecánico las

fundiciones grises son comparativamente frágiles y poco

resistentes a la tracción. La resistencia y la ductilidad

a los esfuerzos de compresión son muy superiores. Esta

fundiciones amortiguan la energía vibracional de forma

mucho más efectiva que los aceros. Así los equipos

que vibran mucho se suelen construir de esta aleación. A

la temperatura de colada tienen mucha fluidez por lo que permite

moldear piezas de forma muy complicadas. Además, la

fundición gris es uno de los materiales metálicos

más baratos. Se utiliza en bloque de motores, tambores

de freno, cilindros y pistones de motores.

La fundición dúctil o

esferoidal:

Se consigue añadiendo pequeñas cantidades de

magnesio y cerio a la fundición gris en estado

líquido. En este caso, el grafito no se segrega como

escamas sino que forma esferoides (figura 4.11) lo que confiere a

la fundición propiedades mecánicas diferentes.

No es frágil y tiene propiedades mecánicas

similares a las de los aceros. Presenta una mayor resistencia a

la tracción que la fundición gris. Se suele

utilizar para la fabricación de válvulas y

engranajes de alta resistencia, cuerpos de bomba,

cigüeñales y pistones.

La fundición blanca:

Contienen poco carbono y silicio (< 1%) y se obtienen por

enfriamiento rápido. La mayor parte del carbono aparece

como cementita en lugar de grafito, y la superficie fracturada

tiene una tonalidad blanca. La microestructura se representa en

la figura 4.12.

La fundición blanca es extremadamente dura y

frágil por lo que es inmecanizable. Su aplicación

se limita a componentes de gran dureza y resistencia al desgaste

y sin ductilidad como los cilindros de los trenes de

laminación. Generalmente la fundición blanca se

obtiene como producto de

partida para fabricar la fundición maleable.

La fundición maleable:

Se obtiene a partir de la fundición blanca por

calentamiento prolongado en atmósfera inerte

(para prevenir la oxidación) a temperaturas entre 800 y

900 ºC. En estas condiciones la cementita descompone para

dar grafito en forma de racimos o rosetas dentro de la matriz

ferrítica o perlítica. La microestructura se

representa en la figura 4.13 y es similar a la de la

fundición esferoidal. Se suele emplear en tubos de

dirección y engranajes de transmisión, muelles

tubulares y partes de válvulas.

Bibliografía

http://juliocorrea.wordpress.com/2007/08/18/metalografia-aceros-fundiciones-inoxidables/

"http://es.wikipedia.org/wiki/Microscopio_de_campo_oscuro

Autor:

Damian Arrejin

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |