Compresión en el árbol transmisor, aunque de

menor valor e

importancia que la disipación de la energía

producida por la fricción, merece gran

consideración, sobretodo en los automóviles de

pasajeros, la compresión del motor, que se

utiliza también como freno, ya que al quitar el pie del

acelerador deja de entrar suficiente combustible al motor; pero

este sigue siendo forzado a girar con velocidad por

efecto del esfuerzo de torsión

que le impone, a través de la transmisión, el

movimiento del

vehículo. Esto hace que, al subir el pistón el

tiempo de

compresión, consuma más energía

(comprimiendo los gases y

produciendo calor por

compresión) que la que genera en el tiempo de fuerza. Esta

energía es calorífica y se disipa por el radiador y

los gases de escape. Como ahora el motor consume más

energía de la que produce, la diferencia se roba a la

acumulada en el vehículo, reduciendo su velocidad.

Este efecto no se produce si el motor se desconecta del resto

de la transmisión, bien por desembragarse el coche, los

engranes de la transmisión, o porque la transmisión

automática del vehículo contenga algún

sistema de rueda

libre que impide el arrastre automático del

vehículo o contenga algún sistema de rueda libre

que impide el arrastre del motor por la transmisión cuando

se suelta el acelerador.

Algunos fabricantes cuentan con esta contrapresión para

hacer más eficiente el efecto del frenado, equilibrar su

acción

y proveer a las ruedas traseras de zapatillas de frenos

hidráulicos de menor diámetro que en las delanteras

en los carros con cambios manuales.

Otros efectos: aunque de menor valor, no deben desconocerse

otros efectos de la acción del frenaje que también

contribuyen a disipar la energía acumulada en el

vehículo y que son los esfuerzos que se ejercen sobre las

partes relacionadas con este mecanismo. Por ejemplo: la

aplicación de las zapatas contra las tamboras crea una

torsión que se transmite por el plato soporte al Housing o

al tren delantero, según sea el caso y que finaliza en una

distorsión en los muelles o en las articulaciones

delanteras. Aunque no tenemos medios de

medir la temperatura

que esta crea, todo material que se tuerce, comprime o flexiona

aumenta su temperatura, la cual forma parte de la energía

acumulada en el vehículo, que también se disipa en

forma de calor en esos puntos, aunque con un valor muy

pequeño si se la compara con la disipada por la

fricción.

El punto de apoyo principal de la acción de frenado es

el contacto de las gomas con el pavimento. Es muy digno recordar

el refrán que dice: "los frenos pueden parar las ruedas,

pero son las gomas las que paran los vehículo" Al

respecto, es bueno observar que la acción sobre las gomas

debe ser gradual, no importa lo rápido que se ejerza, pues

si la rueda se tranca violentamente, el efecto de fricción

desaparece de las tamboras y zapatas y pasa en su totalidad al

punto de contacto entre las gomas y el pavimento, o bien, se

pierde el agarre y se produce el patinazo. Si el agarre entre las

gomas y el pavimento es firme, la fricción se traslada a

este punto y el calor generado daña gravemente a las

gomas, que no están preparadas para soportar temperaturas

tan altas.

La temperatura que se genera por la fricción de frenado

es muy alta. Para darnos una idea de la enorme disipación

de energía que representa, consideremos que la

acción de frenado, cuando es eficiente, detiene la

velocidad del vehículo en aproximadamente una sexta parte

del tiempo que este toma en alcanzarla y esta cantidad de calor

debe eliminarse de las distintas partes para que no se la

destruya. Al igual que en el motor, el aire el que

finalmente se lleva la temperatura generada, la cual se transmite

por contacto entre las distintas partes y el aire la disipa de

las mismas al rozarlas.

Mecanismo

básico

El mecanismo básico está constituido por placas

de respaldo, soporte, resorte, zapatas, forros y otras piezas,

montadas en los ejes del vehículo como partes fijas y

accionadas por cierta fuerza para retardar el movimiento rotativo

de los tambores.

3. 1 FUNCIONAMIENTO DEL MECANISMO

BÁSICO.

El movimiento de ensanche de las zapatas de los frenos contra

el tambor, resulta en un frote que retarda la rotación de

los tabores. Dicha acción de retardamiento genera calor en

diferentes grados, dependiendo de la velocidad y de la presión

aplicada. Todo el calor debe ser absorbido por el tambor y

disipado en la atmósfera

La velocidad del vehículo se reduce al disminuir esta

energía calorífica almacenada, y el

vehículo, finalmente, se detiene cuando toda la

energía del movimiento se convierte en calor. La mayor

parte del calor es disipada por el tambor a la atmósfera,

ya que los frenos aíslan bastante las zapatas y por

consiguiente transmiten menos calor al mecanismo

básico

3.2 CALOR PRODUCIDO POR ROZAMIENTO.

Conocemos que dos cuerpos que se friccionan mutuamente

experimentan aumento de temperatura en las superficies de

contacto, proporcional a la resistencia

creada por la fricción de ambos cuerpos. En este caso

ocurre una transformación de la energía mecánica en energía

calorífica.

El calor se propaga de tres maneras:

1. por conducción. Cuando avanza a

través de la masa de un cuerpo o por varios

contactos.2. por convección. Caso frecuente en los

líquidos y en los gases, donde, al establecerse una

diferencia de densidad, la masa caliente sube y la

fría baja.3. por radiación. Cuando el calor pasa de un

cuerpo a otro, atravesando el espacio ocupado como por

ejemplo. Por el aire, el calor se propaga de esta forma,

incluso en el vació. Como recibe la tierra el calor

del sol, así recibe un cuerpo algo distante del fuego,

el calor que emite la llama.

Newton, basado en distintas experiencias, estableció la

ley sobre el

enfriamiento de los cuerpos, que dice: Todo cuerpo en contacto

con la atmósfera se enfría por radiación

y, a la vez, por conducción. Si el aire se mueve, el

enfriamiento es más rápido porque nuevas

partículas de aire frió reemplazan en cada instante

a las que se calentaron por contacto con el cuerpo. La rapidez

del enfriamiento es directamente proporcional a la diferencia

entre la temperatura del cuerpo y a la del espacio que le

rodea.

Después de recordar este principio de

física,

para tener una información que se le relaciona con la

materia,

seguiremos hablando de los mecanismos básicos de los

frenos.

a. Informes generales de los frenos.

La efectividad y la eficiencia de

cualquier sistema de frenos dependerán de los cuidados que

recibe, de la calidad de los

forros y piezas de repuesto que usen y de las condiciones

actuantes a que estén sujetos.

Hablaremos brevemente sobre las partes componentes de los

diferentes sistemas de

frenos y de los métodos

recomendados de conservación. Si se observan dichos

métodos, la eficiencia de los frenos será

superior.

b. sistemas de control de los frenos.

Todos los sistemas actuantes para el control de los

frenos permiten que la zapata retorne hasta el tope

proporcionado, cuando no está en acción.

Cuando el sistema de control hace que los frenos regresen a su

punto máximo de retroceso, se puede esperar que estos

rindan un servicio de

mayor duración, con un mínimo de ajustes. En los

sistemas de frenos mecánicos, es de la mayor importancia

que el ajuste de los diferentes ángulos entre las varillas

y palancas sea exacto. Para que los frenos operen con eficiencia

máxima, el ángulo entre la varilla y palanca

deberá ser de 900 (ángulo recto) al poner los

frenos.

En frenos mecánicos no debe haber ningún

juego ni

contragolpe en el pedal o en las palancas operativas. En sistemas

hidráulicos de freno, el juego libre debe ser de 6 mm en

el pedal, antes de que el pistón en el cilindro principal

se empiece a mover. Las conexiones del varillaje de sistemas de

frenos mecánicos e hidráulicos deberán se

cuidadosamente inspeccionadas. Algunas veces, la palanquilla de

frenos tiene más de un agujero para horquillas.

c. Lubricación.

La lubricación regular de todas las piezas necesarias

en el sistema de frenos es de la mayor importancia para que el

sistema pueda operar bien. Piezas como cojinetes, las conexiones

de las horquillas, los controles de cables, líneas, o

cualquier otra pieza que tenga movimiento, deberán ser

lubricadas. Nunca deben lubricarse excesivamente los cojinetes

exteriores del eje trasero y el diferencial, para evitar que los

forros se llenen de grasa.

Al hacer una reparación de frenos, deben reemplazarse

todos los retenes para grasas, si no

están en debidas condiciones.

Tipos de muelles

(resortes) para frenos

En los sistemas de frenos se usan dos clases comunes de

muelles, a saber: muelles de compresión y de

tención.

Su funcionamiento es muy importante para la aplicación

y retorno de los frenos. Los muelles en cuestión deben ser

inspeccionados en cuanto a su longitud, sin comprimirlos, altura,

deterioro causado por oscilación, compresión y

tención, así como estiramiento. Los ganchos y

ojillos de los muelles deberán estar de acuerdo con las

piezas donde acoplan. Para acelerar el retorno de los frenos,

algunas beses los mecánicos instalan barios muelles

adicionales del retroceso en diferentes puntos del sistema de

frenos. Esto es perjudicial para el perfeccionamiento

satisfactorio de los frenos, pues aumenta la presión del

pedal y es completamente innecesario. Por regla general se

podrá comprobar que la lubricación debida y los

ajustes correctos harán que el sistema de frenos funcione

perfectamente.

Tamboras de

frenos

Los frenos de tambor tienen dos zapatas semicirculares que

presionan contra la superficie interna de un tambor

metálico que gira con la rueda. Las zapatas están

montadas en un plato de anclaje; este plato está sujeto en

la funda del eje trasero o en la suspensión para que no

gire. Cuando el conductor pisa el pedal del freno, la

presión hidráulica aumenta en el cilindro maestro y

pasa a cada cilindro de rueda. Los cilindros de rueda empujan un

extremo de cada zapata contra el tambor, y un pivote, llamado

ancla, soporta el otro extremo de la zapata.

En el ancla, generalmente hay un ajustador de freno. Cuando

las balatas, que van unidas a las zapatas, se desgastan, hay que

acercar más las zapatas al tambor con un ajustador de

rosca para mantener la máxima fuerza de frenado. En

algunos automóviles se debe hacer un ajuste manual a

intervalos de 5,000 a 10,000 kilómetros.

Los fabricantes de automóviles prestan actualmente

mucha atención a los materiales de

que están hechas las tamboras. La práctica moderna,

lo que más se usa para la tambora son aleaciones de

hierro fundido

de la mejor calidad.

En aquellos casos en que ciertas materias abrasivas logran

meterse en los frenos, cuyas tamboras están sujetas a

altas temperaturas y sean de acero prensado al

bajo carbono o

simplemente hierro fundido, las superficies de las tamboras se

rompen. Las astillas desprendidas se incrustan en los forros,

cortan y destrozan la superficie de las tamboras.

Las tamboras de frenos pueden funcionar bien, solamente hasta

la temperatura crítica

del metal de que estén hechas. Cuando las tamboras

estén fabricadas de metal de calidad inferior, los

materiales de fabricación conservarán su eficiencia

adecuada, en tanto que el metal de las tamboras se

desintegrará por causa de las intensas temperaturas

generadas en la superficie de fricción. Como resultado,

las tamboras hechas de aleaciones metálicas de alta

calidad son absolutamente necesarias para el buen funcionamiento

de los frenos.

Cuando se rebasan los límites de

la capacidad práctica del mecanismo de los frenos, la

temperatura empieza a subir con mayor rapidez de lo que se puede

disipar, y, entonces, se llega a temperaturas extraordinariamente

altas. En dichos casos, la expansión extrema debida al

calor de las tamboras, impide que halla un contacto completo

entre los frenos de las zapatas y la superficie de las tamboras y

hacen que ciertos puntos queden sujetos a presiones y

temperaturas normalmente altas, tanto en las tamboras como en los

forros. Estas temperaturas hacen también que se alteren

las características de fricción de los forros. Los

forros se cristalizan y se queman; las tamboras se calientan, se

agrietan y se deforman; es posible que el vehículo se

quede sin medios de parar y si no se dejan que se enfríen

los frenos, su eficacia se

reducirá rápidamente (Fig. 1.1).

Al atender los

Al atender los

frenos, las tamboras deben ser examinadas cuidadosamente para ver

si su superficie está laminada, si tiene grietas causadas

por altas temperaturas y picaduras de superficie; además

debe comprobarse si están deformadas, torcidas o

ensanchadas en la orilla o no están

concéntricas(Fig. 1.2).

Las tamboras de los frenos pueden reacondicionarse siempre que

las rajaduras no sean muy profundas y las tamboras no

estén muy deformadas; sin embargo, nunca debe

recortársele mucho el metal, porque cuando las tamboras

quedan muy delgadas se calientan y deforman más

rápidamente. Siempre que sea posible, debe consultarse las

especificaciones del fabricante para determinar que cantidad de

material puede ser torneado.

Al reacondicionar tamboras de frenos, es de la mayor

importancia que su superficie quede perfectamente lisa; por

consiguiente, deben terminarse esmerilándolas finamente.

Antes de instalarlas, deben limpiarse para eliminar toda

partícula metálica y de material abrasivo que

puedan tener.

Durante los primeros centenares de Kilómetros, los

frenos no deberán aplicarse muy severamente, pues las

tamboras reacondicionadas son parecidas a un motor con los

cilindro nuevamente esmerilados y hay que tener cuidado para que

se vayan asentando. Las tamboras deben ser reacondicionadas por

pares, para que queden exactamente iguales; esto es preciso para

que las dos tamboras delanteras o traseras, según sea el

caso, sean idénticas. De otro modo, el frenaje de un lado

del vehículo puede ser diferente al del otro lado.

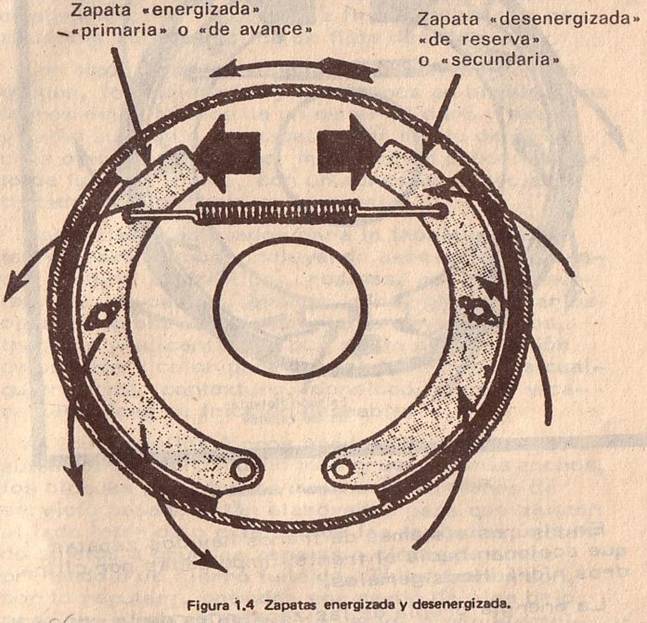

5.1 EFECTO ENERGÉTICO.

El efecto de la rotación de la tambora del freno crea

un arrastre en ambas zapatas. En las zapatas primarias este

arrastre se ejerce en la misma dirección en que la zapata se aplica al

tambor, contribuyendo a aumentar la acción del frenaje. En

las zapatas secundarias, el efecto es contrario a la

dirección en que se aplica la zapata, lo cual contribuye a

disminuir la acción de frenaje.

Lógicamente, si se invierte el giro del tambor, en el

caso de una marcha atrás, la acción de la zapata

también se invertiría, pasando la secundaria a

tener la acción de la primaria. La falta de energía

propia o "arrastre" reduce las fuerzas de frenaje.

Si cada una de las zapatas está anclada por separado

(en suspensión), la zapata energizada por la

rotación de avance del tambor es la zapata "Primaria" o de

"acción delantera". La acción que se produce en las

zapatas secundarias, hace que se le denomine o llame zapatas de

reversa (Fig. 1.4)

Si las zapatas están unidas entre sí por un

eslabón flotante, la fuerza accionante es transmitida de

un zapata a la otra, formando una especie de cuña o

accionamiento propio. La primera zapata junto a la fuerza

accionante, en la misma dirección de rotación del

tambor, es la zapata que está unida a la "primaria" es la

"secundaria" (Fig. 1.5).

En algunos sistemas de frenos hay dos zapatas que accionan

hacia el frente, impulsadas por cilindros hidráulicos

gemelos. La energía propia de las zapatas es de la mayor

importancia en todos los vehículos, ya que suministra una

poderosa fuerza de frenaje controlable con un ligero toque de

pedal.

La potencia de

frenaje, igual y pareja en cada una de las ruedas, es esencial

para poder parar

eficientemente. Dicha igualdad

depende del ajuste de las clavijas de anclaje, del estado de las

tamboras, del contacto de los forros, del desgaste de la

superficie de rodadura, de los neumáticos y de las

limitaciones del ángulo superior de divergencia.

5.2 PARTES DE LA TAMBORA DE FRENO.

1. Tambor del freno 2. Zapata

3. Balata 4. Resortes de retorno de las

zapatas

5. Ancla 6. Plato de anclaje

7. Cable de ajuste 8. Pistón

hidráulico

9.

9.

Cilindro de rueda

6. MATERIALES DE FORROS PARA FRENOS.

Los forros para frenos son de varios tipos, fabricados por

varias técnicas y

compuestos de diferentes combinaciones, a fin de obtener la

resistencia característica de flote deseada. Los tipos

principales en uso hoy en día son los tejidos, los

moldeados y los hechos en bloque. Los forros están hechos

de un material duro y tenso, y están sujetos a las zapatas

por medio de remaches o pegamento, o por medio de un procedimiento de

fusión

térmica, con un adhesivo especial tratado

térmicamente en la zapata.

Los materiales usados para la fabricación de forros

para frenos, incluyendo asbestos, son caucho

(natural o sintético), resinas, aceites secantes, coque,

carbón, bronce, cinc, plomo y varios otros metales. Estos

materiales son recocidos, tratados y

vulcanizados por medio de aplicación de presión y

calor para formar los forros de cualquier forma, contextura,

densidad,

dureza y características de fricción deseable.

Al igual que los forros bordeados, usados para

automóviles, pero muchos más gruesos y más

anchos, los bloques para frenos usados en camiones de servicio

pesado están elaborados para que ajusten al lado interior

o exterior de las tamboras, estando sujetos a gruesas zapatas o

cintas de acero prensado o de hierro fundido. Tales frenos son,

por lo regular, operados por medio de aire bajo presión, o

por cilindros de vacío, o por electricidad.

Por consiguiente, los forros para frenos deben tener las

siguientes características: un coeficiente constante de

fricción, mientras dure en servicio; resistencia y

recuperación completa de los efectos de agua y

aceite;

resistencia a la compresión; adaptables a las tamboras

existentes de aleación de metal fundido; de material

uniforme y calidad controlada en su manufactura;

vida larga y exenta de ruido, sin

tendencia a deslizamiento, y mínimo desgaste.

En todos los trabajos que se hagan, es de gran importancia que

los forros sean de alta calidad. Esto garantiza que los

resultados finales se traduzcan en frenos seguros, lo que

al final de cuentas es una de

las principales características que puede tener un

vehículo. Los forros de alta calidad no solamente

garantizan un grado máximo de seguridad en

razón a su elevada eficiencia, sino que también son

de mayor duración, no producen ruidos y tampoco

dañan las tamboras.

Para obtener los mejores resultados, es sumamente importante

que se pongan, al mismo tiempo, forros a todas las zapatas de los

frenos del vehículo. Aunque los forros usados no

estén todos completamente gastados, es difícil

lograr el ajuste debido y la distribución exacta de la potencia del

frenaje, a menos que se instalen forros en todas las zapatas al

mismo tiempo

7. TIPOS DE SISTEMAS DE FRENOS

Los sistemas de frenos pueden ser operados mediante

dispositivos mecánicos, hidráulicos, de

presión de aire y por electricidad. No obstante, todos

funcionan, esencialmente, de la misma manera. El dispositivo

accionador fuerza las zapatas de frenos contra las tamboras

rotatorias de las ruedas cuando el que maneja oprime el pedal del

freno. La fricción entre las zapatas de freno y las

tamboras disminuye la velocidad de las ruedas o las detiene, de

manera que el automóvil queda frenado.

La figura 1.6 muestra un mecanismo de freno de rueda

delantera desarmado, de manera que puede verse la relación

existente entre las piezas. Cuando el mecanismo está

ensamblado, la tambora de freno ajusta alrededor de las zapatas.

En la figura 1.7 aparece un mecanismo de freno de rueda

trasera desarmado.

Las zapatas de freno, como se ha dicho, están cubiertas

o forradas con material de amianto que puede soportar el calor y

efecto de agarre que se producen cuando la zapata es forzada

contra la tambora. Durante un frenaje brusco, la zapata puede

resultar forzada contra la tambora a una presión de hasta

1000 libras. Como la fricción aumenta a medida que aumenta

a carga o la presión, se produce un fuerte agarre

friccional sobre la tambora y un pronunciado efecto de frenaje en

la rueda del vehículo (Fig. 1.6 y 1.7).

También se produce una gran cantidad de calor debido al

efecto friccional entre las zapatas y la tambora. Cuando la

tambora frota contra las zapatas, ambas se calientan. En

realidad, en circunstancias extremas de frenaje, las temperaturas

pueden llegar a 5000 F (2600C). Parte de este calor pasa a

través de los forros o revestimientos de frenos hasta las

zapatas y placas de respaldo, donde es radiado hacia el aire

circundante. Pero la mayor parte de ese calor es absorbido por la

tambora. Algunas tamboras tienen aletas enfriadoras que

proporcionan superficie radiadora adicional para disponer del

calor con mayor rapidez. El exceso de temperatura no es bueno

para los frenos, ya que puede chamuscar el forro o revestimiento

(o banda); además una vez que el forro y las zapatas

están calientes, se produce una menor acción

efectiva de frenaje. Esta es la razón por la cual los

frenos pierden su efectividad cuando se usan continuamente

durante períodos relativamente largos, como ocurre, por

ejemplo, al descender una colina o un declive pronunciado

(Fig. 1.8)

8. PREGUNTAS DE CONTROL.

1. ¿Qué mecanismo se

emplea para detener o aminorar la marcha en los medios

automotores?2. Para detener un medio automotor.

¿Qué transformación de energía se

experimenta?3. ¿Qué usted entiende por

fricción?4. ¿Por qué se puede

utilizar la compresión?5. ¿Cuál es el principal

punto de apoyo de la acción de frenado?6. ¿Cómo está

constituido el mecanismo actuante en un sistema de

frenos?7. ¿A qué se llama

mecanismo actuante en un sistema de frenos?8. ¿Cómo funciona el

mecanismo básico?9. ¿Cuáles son las formas

en las que se propaga el calor?10. ¿Cuál debe ser

aproximadamente el juego libre del pedal en un sistema

hidráulico?11. ¿Cuál es la

acción que se produce en cada zapata?12. ¿Qué

características deben reunir los forros para las

zapatas?13. ¿Por qué es

recomendable poner el forro a todas las zapatas al mismo

tiempo?14. ¿A qué se llama efecto

energético?15. Al sufrir desperfectos una tambora

de frenos. ¿Sabe usted cuales son los componentes de

esta?

9. BIBLIOGRAFÍA.

Principal.

COLECTIVO DE AUTORES. Sistema de dirección y freno de

los vehículos automotores – C. Habana: Ed.

Científico Técnica, 1981, 720 p.

Complementaria.

MICROSOFT ENCARTA 2006[DVD].

1993-2005 Microsoft

Corporation.

Autor:

Lic. Alexbier Hidalgo Batista

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |