Cerámicas.

Las herramientas

cerámicas fueron desarrolladas inicialmente con el

óxido de

aluminio (Al2O3), pero eran muy frágiles, hoy en

día con el desarrollo

de nuevos materiales

industriales y los nuevos procedimientos de

fabricación con máquinas

automáticas, han ampliado su campo de

acción en el mecanizado de fundición, aceros

duros y aleaciones

termo-resistentes, ya que las herramientas de cerámica son duras, con elevada dureza en

caliente, no reaccionan con los materiales de las piezas de

trabajo y

pueden mecanizar a elevadas velocidades de corte.

Existen dos tipos básicos de herramientas de

cerámica:

1. Basadas en el óxido de aluminio

(Al2O3) y

2. Basadas en el nitruro de silicio (Si3N4).

Diamante Poli cristalino (PCD).

La tabla de durezas de Friedrich mohs determina como el

material más duro al diamante mono cristalino, a

continuación se puede considerar al diamante poli

cristalino sintético (PCD), su gran dureza se manifiesta

en su elevada resistencia al

desgaste por abrasión por lo que se le utiliza en la

fabricación de muelas abrasivas.

Las pequeñas plaquitas de PCD, son soldadas a

placas de metal duro con el fin de obtener fuerza

y resistencia a los choques, la vida útil del PCD puede

llegar a ser 100 veces mayor que la del metal duro.

Plaquita con diamante poli

cristalino.

FORMAS Y FUNCIONAMIENTO (ÚTIL

DE CORTE).

Según las

Normas ISO los aceros rápidos clasifican de la

siguiente manera:

MATERIAL DE FABRICACIÓN

(ÚTIL DE CORTE).

NOMBRE | TEMP | OBSERVACIONES | ||

Acero al carbono | 300° C | Prácticamente ya no se usa. | ||

Acero alta velocidad | 700° C | HSS-Acero | ||

Stelita | 900° C | Aleación. Prácticamente ya no se | ||

Carburos Metálicos | 1000° C | HM-Aglomerados y no aglomerados | ||

Cermet | 1300° C | Base de TiC, | ||

Cerámicas | 1500° C | Al2O3 o Si3N4 | ||

Cerámicas mezcladas | 1500° C | Al2O3+ZrO3 | ||

CBN | 2000° C | TiN/TaN/CBN(Nitruro cúbico de | ||

Diamante | 800° C PCD | Polycrystaline Diamond | ||

Buriles

El afilado correcto de los buriles (o cuchillas) de

corte es uno de los factores más importantes que deben ser

tomados en consideración para mecanizar los metales en las

máquinas. El buril de corte debe estar correctamente

afilado, de acuerdo con el tipo particular de metal que va a ser

torneado y debe tener un filo adecuado para cortar exacta y

eficientemente. Para obtener buriles de corte correctamente

afilados, debe prestarse atención especial a los ángulos que

forman las aristas cortantes. Estos ángulos reciben los

nombres de ángulo de inclinación y de

despejo.

En el torno, los

buriles utilizados más frecuentemente son:

· Buriles de corte derecho e izquierdo

· Buriles para refrentar, de corte derecho e

izquierdo

· Buriles redondeados

· Buriles para roscar y el buril de corte

interior.

El uso de estos buriles depende del procedimiento

empleado y de la naturaleza del

trabajo.

Los buriles de torno para acero rápido, se

fabrican de dimensiones estándar. Solamente necesitan ser

afilados

A la forma deseada e insertados en un mango

portaherramientas apropiado para ser utilizados. Los

tamaños más comunes de buriles cuadrados son:

¼(0.6 cm), 5/16(0.8 cm) y 3/8(0.9cm). Pueden obtenerse

tamaños mayores para trabajos más pesados. El

ángulo de 30° en los extremos de la barra, para los

buriles de corte, sirve como guía para dar el

ángulo de incidencia o de despejo frontal a la herramienta

al ser colocada en el portaherramientas. El buril se adapta al

mango portaherramientas con un ángulo de 20°,

aproximadamente, dejando una incidencia frontal de 10°,

aproximadamente, con el que se utiliza para trabajos

generales.

El ángulo de 30° en los extremos de la barra,

para los buriles de corte, sirve como guía para dar el

ángulo de incidencia o de despejo frontal a la herramienta

al ser colocada en el portaherramientas. El buril se adapta al

mango portaherramientas con un ángulo de 20°,

aproximadamente, dejando una incidencia frontal de 10°,

aproximadamente, con el que se utiliza para trabajos

generales.

La inclinación, llamada a veces la pendiente del

buril, se esmerila en la parte superior, alejándose

gradualmente del borde cortante. El ángulo que se aparta

lateralmente del borde cortante, de la horizontal hacia un

costado del buril, se llama ángulo de

inclinación.

Es de gran importancia qué el buril este

perfectamente colocado al centro de la pieza ya que de ello

depende su rendimiento, de no ser así podría

enterrarse o clavarse el filo y correr el riesgo de que la

pieza se monte sobre la herramienta.

Las ventajas de la inclinación negativas

son:

-La dura capa exterior del metal no hace contacto con la

arista cortante.

-Pueden maquinarse fácilmente superficies con

cortes interrumpidos.

-Se pueden utilizar mayores velocidades de

corte.

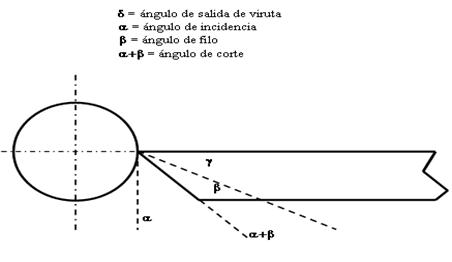

FORMA DE LA HERRAMIENTA DE

CORTE

La forma de la herramienta de corte es muy importante

para la eliminación del material.

La vida de una herramienta de corte generalmente se

expresa como:

El tiempo en

minutos durante el cual la herramienta ha estado

cortando. 2.- la longitud del corte del material.

La cantidad en pulgadas cúbicas, o en

centímetros cúbicos, del material

eliminado.

El ángulo de ataque en las herramientas de corte

permite a las virutas fluir libremente y reduce la

fricción.

Si se forma un gran ángulo de ataque en el buril,

se crea un gran ángulo de corte en el metal durante la

acción

del maquinado.

Los resultados de un ángulo grande de corte

son:

-se produce una viruta delgada.

2.-la zona de corte es relativamente

reducida.

3.-se crea menor calidad en dicha

zona.

4.- se produce un buen acabado superficial.

Un ángulo de ataque pequeño crea un menor

ángulo de corte en el metal durante el proceso de

maquinado, con los siguientes resultados:

1 -se produce una viruta gruesa.

2.-la zona de corte es amplia

3.-se produce más calor.

4.-se requiere mas potencia mecánica para la operación de

maquinado.

El desgaste o abrasión de la herramienta de corte

determinara su duración.

Los siguientes factores afectan la vida útil de

una herramienta de corte:

1.-la clase de

material que se corta.

2.- el micro estructura del

material.

3.- La dureza del material.

4.- el material de la herramienta de corte.

PARA DETERMINAR EL TIPO Y EL VALOR DEL

ÁNGULO DE ATAQUE DEBE CONSIDERARSE:

1.-La dureza del material a cortar

2.-El tipo de operación de corte (continuo o

interrumpido)

3-El material y forma de la herramienta de

corte.

4.-a resistencia al borde del corte.

En el cuadro siguiente se presentan algunos

valores de

herramientas de acero rápido y de metal duro, con el

ánimo de diferenciar sus valores.

Plaquita de acero

rápido.

Material de la | ||||||

Material a | Acero | Metal Duro | ||||

Incidencia | S de viruta | Incidencia | S de viruta | |||

Acero al carbono | 6° | 25° | *** | *** | ||

Acero al carbono R = 60 Acero al carbono R = 70 Acero al carbono R = 80 | 6° 6° 6° | 20° 15° 10° | 5° 5° 5° | 12° 10° 10° | ||

Fundición gris 140 Fundición gris 180 Bronce duro, Latón Aluminio, Cobre | 8° 6° 8° 10° | 15° 10° 5° 30° | 7° 6° 7° 8° | 10° 8° 10° 15° | ||

Latón en barra | 8° | 20° | 7° | 10° | ||

Las plaquitas de acero rápido son muy populares

en los talleres pequeños ya que son económicas y

fáciles de fabricar, pues solo basta soldar la plaquita a

un tramo de acero con un equipo de soldadura

autógena y una varilladle bronce además de eso las

plaquitas o pastillas son fáciles de afilar pero para ello

se tiene que conocer los ángulos de incidencia y corte

para garantizar el mejor trabajo posible.

En la tabla se muestran los ángulos

característicos para los diferentes tipos de materiales

con los que se trabaja y resulta de gran utilidad ya que

así el filo de la herramienta es más duradero y

ejerce menos esfuerzos la maquina, además de que el

acabado superficial del material resulta de mayor calidad y sin

bordes o talladuras ocasionados por un mal afilado o mala

colocación de la herramienta.

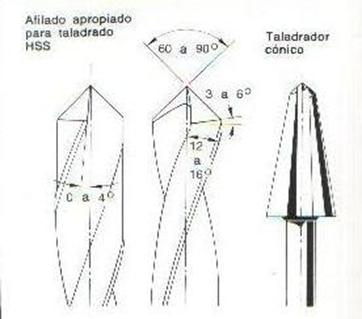

Brocas

Los filos de la herramienta utilizada deben estar

formadas por el cono exterior y un plano que por el eje de la

boca (fig. 1)

La punta ha de tener un ángulo de 60-90º.

Para perforaciones de grana tamaño se recomienda

ángulos de 90º o ligeramente superiores.

(fig. 1)

Aunque le parezca increíble, hay una broca

específica prácticamente para cualquier

aplicación. Y el hecho de utilizar la broca adecuada puede

facilitarle muchísimo su trabajo.

MATERIALES DE QUE SE HACEN LAS BROCAS

DE TALADRO

Los materiales con que se fabrican las brocas

desempeñan un papel muy importante en su vida útil

y rendimiento. Según los materiales de que están

hechas, hay:

Brocas de acero: económicas y funcionales

para hacer agujeros en maderas blandas. No obstante, si se usan

en maderas duras pierden el filo rápidamente.

Brocas de acero de alta velocidad

(HSS): más duras y resistentes que las de

acero.

Brocas con capa de titanio: algo más caras

que las brocas HSS, pero su capa de titanio las hace más

resistentes y duraderas que las HSS o las de acero.

Brocas con punta de carburo: más caras que

todas las demás, pero con mayor resistencia que las de

acero, las de alta velocidad y las recubiertas de

titanio.

Brocas de cobalto: extremadamente resistentes;

además, disipan el calor con gran rapidez. Son las

más utilizadas para hacer agujeros en acero inoxidable y

otros metales.

ELEMENTOS QUE CARACTERIZAN A UNA

BROCA

Entre algunas de las partes y generalidades comunes a la

mayoría de las brocas están:

Longitud total de la broca. Existen brocas de

longitud regular o comúnmente conocidas como longitud

Jobber, brocas extra cortas, largas y súper-largas. y La

Marca Guhring

ofrece 3 series de brocas extra largas en zanco recto y 2 series

de brocas extra largas en zanco cónico.

Longitud de corte. Es la profundidad

máxima que se puede taladrar con una broca y viene

definida por la longitud de la parte helicoidal.

Diámetro de corte, que es el

diámetro del orificio obtenido con la broca. Existen

diámetros normalizados y también se pueden fabricar

brocas con diámetros especiales.

Diámetro y forma del mango. El mango puede

ser cilíndrico de la misma medida del diámetro de

corte de la broca, o puede ser cónico en una

relación aproximada de 1:19, llamada Cono Morse, en menos

aplicación pero existentes, encontramos los zancos

cilíndricos reducidos, que son de menor diámetro

que la broca.

Ángulo de corte. El ángulo de corte

normal en una broca es el de 118°. También se puede

utilizar el de 135°, quizá menos conocido pero,

discutiblemente, más eficiente al emplear un ángulo

obtuso más amplio para el corte de los

materiales.

Número de labios. La cantidad más

común de labios (también llamados flautas) es dos y

después cuatro, aunque hay brocas de tres flautas o brocas

de una (sola y derecha), por ejemplo en el caso del taladrado de

escopeta.

Profundidad de los labios. También

importante pues afecta la fortaleza de la broca.

Ángulo de la hélice. Es variable de

unas brocas a otras dependiendo del material que se trate de

taladrar. Tiene como objetivo

facilitar la evacuación de la viruta.

/

Un barreno puede ser ciego o pasado tal y

como se observa en las fig.

Afilado de

herramientas

Cuando la herramienta es de acero rápido, o tiene

la plaquita de metal duro soldada en el portaherramientas, cada

vez que el filo se desgasta, hay que desmontarla, y afilarla

correctamente con los ángulos de corte específico

en una afiladora. Esto ralentiza bastante el trabajo.

Así que cuando se mecanizan piezas en serie, lo normal es

utilizar portaherramientas con plaquitas cambiables, porque

tienen varias caras de corte y además se hace de una forma

muy rápida.

Se afilan primeramente las caras principales y

auxiliares de incidencia, a continuación la cara de

desprendimiento y el vértice de la cuchilla.

Después del afilado se efectúa el afinado

de la cuchilla, consistente en el esmerilado de las caras de

desprendimiento a incidencia en una parte estrecha a lo largo del

borde cortante, lo que garantiza la rectificación del filo

y la elevación de la durabilidad de la cuchilla. El

acabado de afinado se efectúa en las muelas de acabado de

diamantes.

La geometría de la cuchilla después del

afilado se comprueba con plantillas especiales, transportadores

de ángulos y otros instrumentos.

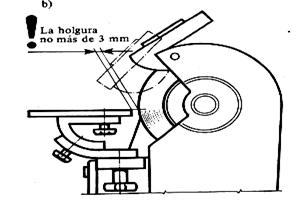

El afilado de las cuchillas lo tienen que realizar

solamente aquellos obreros que conozcan las instrucciones sobre

la técnica de seguridad Para

trabajar con la máquina afiladora hay que observar los

siguientes requisitos de seguridad:

Antes de comenzar el afilado de la herramienta hay que

asegurarse del buen estado de lodos los mecanismos y dispositivos

de la máquina, incluso de la cubierta protectora de la

muela y el sentido correcto de rotación de la misma (la

muela debe girar hacia la cuchilla);

Comprobar la colocación correcta del apoya manos:

la holgura entre la cara de trabajo de la muela y el extremo del

apoya manos no debe exceder de 3 mm.

Se permite una nueva colocación del apoya manos

solamente después de que la muela esté parada por

completo; se prohíbe trabajar en una máquina de

afilar sin apoya manos ni cubierta protectora; Durante el afilado

se debe cerrar la zona del afilado instalando una pantalla

protectora transparente o ponerse gafas protectoras.

Es imprescindible observar las siguientes reglas para el

use de las cuchillas:

Antes de conectar el avance, es necesario apartar la

cuchilla de la pieza, lo qua protege el borde de corte contra el

desmenuzamiento;

Se recomienda afilar periódicamente la cuchilla

con una barra abrasiva de grano fino directamente en el porta

cuchillas, lo qua alarga la duración de servicio de la

cuchilla;

Se prohíbe dejar qua el borde de incidencia de la

cuchilla se embote considerablemente, es necesario re afilar esta

última antes de qua comience a destruirse el borde de

corte, o sea, con una anchura de la partes desgastada de la cara

de incidencia principal de la cuchilla de 1 . . . 1,5

mm;

Se prohíbe emplear las cuchillas como

guarniciones,

La cuchilla de aleación dura se debe entregar al

almacén, cuando la plaquita de

aleación dura se ha separado del mango.

Se prohíbe colocar las cuchillas sin orden

(en montón) en la caja para las herramientaComo resultado del rozamiento de la viruta con la

cara de desprendimiento de la cuchilla y de las caras de

incidencia de la misma con la superficie de la pieza a

trabajar, se desgasta la parte de trabajo de la cuchilla. La

cuchilla desgastada (embotada) se reafila.

Para el afilado de las cuchillas se usa la

máquina afiladora-rectificadora. Para garantizar una

posición estable de la cuchilla que se afila, en la

máquina se encuentra un dispositivo especial llamado apoya

manos AL afilar la cuchilla es necesario presionar ligeramente la

superficie que se afila contra la muela en rotación y,

para que el desgaste de esta última sea más

uniforme y la superficie que se afila resulte plana, la cuchilla

se debe desplazar continuamente a lo largo de la superficie de

trabajo de la muela.

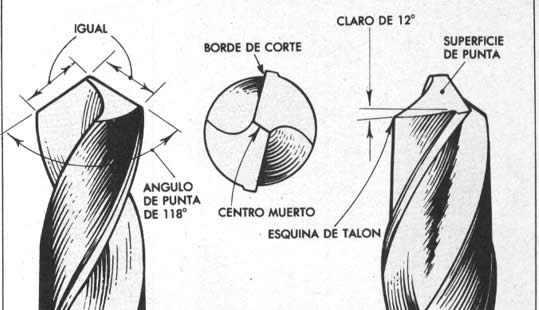

AFILADO DE LAS BROCAS

Hay que esmerilar de manera igual las dos caras de la

punta de una broca espiral. La punta para perforar piezas de

metal debe tener un ángulo de 118° y la punta para

perforar piezas de madera debe

tener un ángulo de 82°. Nótese el ángulo

de claro de 12° establecido por una esmeriladora.

La perforación de un agujero redondo

y perfectamente limpio constituye una labor relativamente

fácil cuando se utiliza una broca espiral afilada. Pero el

empleo de una

broca que ha perdido su filo puede dar lugar a malos resultados.

Una broca sin filo corta con lentitud y hasta es posible que

tenga que forzarse dentro del trabajo, dando lugar a un agujero

oblongo e irregular. Una afiladura correcta de la broca puede

solucionar este problema. Para afilar una broca, puede

esmerilarse el ángulo de su punta a 118° para trabajos

de metal y de 82° para trabajos de madera. Es importante que

cada cara de la punta se incline hacia abajo desde el borde de

corte. Esta inclinación de 12° impide que la cara de

la punta frote detrás del borde de corte, retardando la

acción de corte.

PASOS PARA AFILAR LAS

BROCAS

Paso 1

La guía se debe asegurar al soporte de

herramientas de la esmeriladora, en una posición

perpendicular con respecto a la circunferencia de la rueda. Debe

comenzar a esmerilar en el borde de ataque del borde de

corte.

Paso 2

Esmerile la broca a un ángulo de 59°;

mientras la nace girar hacia la derecha, desplácela hacia

afuera para que quede en posición paralela con las

líneas de 47". Finalmente, repita el procedimiento para la

segunda cara.

Paso 3

Primero asegúrese bien de que ambas caras de la

punta se han esmerilado de una manera Igual antes de medir cada

cara con el calibrador. Las líneas de guía deben

estar todas espaciadas a 0.16 cm (1/16") entre si. (Fig.

1)

(Fig. 1)

Paso 4

El ángulo de claro de la broca se comprueba

sujetando ésta a lo largo de la guía del

calibrador. La cara inclinada del calibrador debe coincidir

perfectamente con el ángulo de claro, como puede observar

en la ilustración

/

Formación de

viruta

El torneado ha evolucionado tanto que ya no se trata tan

solo de arrancar material a gran velocidad, sino que los

parámetros que componen el proceso tienen que estar

estrechamente controlados para asegurar los resultados finales de

economía calidad y precisión. En

particular, la forma de tratar la viruta se ha convertido en un

proceso complejo, donde intervienen todos los componentes

tecnológicos del mecanizado, para que pueda tener el

tamaño y la forma que no perturbe el proceso de trabajo.

Si no fuera así se acumularían rápidamente

masas de virutas largas y fibrosas en el área de

mecanizado que formarían madejas enmarañadas e

incontrolables.

La forma que toma la viruta se debe principalmente al

material que se está cortando y puede ser tanto

dúctil como quebradiza y frágil.

El avance con el que se trabaje y la profundidad de

pasada suelen determinar en gran medida la forma de viruta.

Cuando no bastan estas variables para

controlar la forma de la viruta hay que recurrir a elegir una

herramienta que lleve incorporado un rompe virutas

eficaz.

TIPOS DE VIRUTA a- De Elementos; b- Escalonada; c- |

TIPOS DE VIRUTA

Según las condiciones del maquinado y del

material a trabajar resulta la viruta de varias

formas.

La viruta de elementos (viruta de cortadura) se

obtiene al trabajar metales duros y poco dúctiles (por

ejemplo, acero duro) con bajas velocidades de corte.

La viruta escalonada se forma al trabajar aceros

de la dureza media, aluminio y sus aleaciones con una velocidad

media de corte: Esta representa una cinta con la superficie Lisa

por el lado de la cuchilla y dentada por la parte

exterior.

La viruta fluida continua se obtiene al trabajar

aceros blandos, cobre, plomo,

estaño

y algunos materiales plásticos

con altas velocidades de corte.

La viruta fraccionada se forma al cortar

materiales poco plásticos (hierro colado,

bronce) y consta de trocitos separados

Mecanizado en seco y

con refrigerante

Hoy en día el torneado en seco es completamente

viable. Hay una tendencia reciente a efectuar los mecanizados en

seco siempre que la calidad de la herramienta lo

permita.

La inquietud se despertó durante los años

90, cuando estudios realizados en empresas de

fabricación de componentes para automoción en

Alemania

pusieron de relieve el

coste elevado de la refrigeración y sobre todo de su

reciclado.

Sin embargo, el mecanizado en seco no es adecuado para

todas las aplicaciones, especialmente para taladrados, roscados y

mandrilados para garantizar la evacuación de las

virutas.

Tampoco es recomendable tornear en seco materiales

pastosos o demasiado blandos como el aluminio o el acero de bajo

contenido en carbono ya que es muy probable que los filos de

corte se claven con el material que cortan, produciendo mal

acabado superficial, dispersiones en las medidas de la pieza e

incluso rotura de los filos de corte.

En el caso de mecanizar materiales de viruta corta como

la fundición gris la taladrina es beneficiosa como agente

limpiador, evitando la formación de nubes de polvo

toxicas.

La taladrina es imprescindible torneando materiales

abrasivos tales como inoxidables, inconells, etc.

En el torneado en seco la maquinaria debe estar

preparada para absorber sin problemas el

calor producido en la acción de corte.

Para evitar sobrecalentamientos de husillos, etc. suelen

incorporarse circuitos

internos de refrigeración por aceite o

aire.

Salvo excepciones y a diferencia del fresado el torneado

en seco no se ha generalizado pero ha servido para que las

empresas se hayan cuestionado usar taladrina solo en las operaciones

necesarias y con el caudal necesario.

Es necesario evaluar con cuidado operaciones,

materiales, piezas, exigencias de calidad y maquinaria para

identificar los beneficios de eliminar el aporte de

refrigerante.

MANEJO DE HERRAMIENTAS Y

MATERIALES

Durante el mecanizado, se deben mantener las manos

alejadas de la herramienta que gira o se mueve.

Aún paradas las fresas son herramientas

cortantes. Al soltar o amarrar piezas se deben tomar precauciones

contra los cortes que pueden producirse en manos y

brazos.

Los interruptores y demás mandos de puesta en

marcha de las máquinas,

se deben asegurar para que no sean accionados involuntariamente;

las arrancadas involuntarias han producido muchos

accidentes.

OPERACIÓN DE LAS

MÁQUINAS.

Todas las operaciones de comprobación, ajuste,

etc. deben realizarse con la máquina parada, especialmente

las siguientes:

Alejarse o abandonar el puesto de

trabajo.Sujetar la pieza a trabajar.

Medir o calibrar.

Comprobar el acabado.

Limpiar y engrasar

Ajusta protecciones o realizar reparaciones. Dirigir el

chorro de líquido refrigerante

PUESTA A PUNTO DE LOS TORNOS

Para que un torno funcione correctamente y garantice la

calidad de sus mecanizados, es necesario que

periódicamente se someta a una revisión y puesta a

punto donde se ajustarán y verificarán todas sus

funciones.

Las tareas más importantes que se realizan en la

revisión de los tornos son las

siguientes:

REVISIÓN DE | |

Nivelación | Se refiere a nivelar la bancada y para ello se |

Concentricidad del cabezal | Se realiza con un reloj comparador y haciendo |

Comprobación de redondez de las | Se mecaniza un cilindro a un diámetro |

Alineación del eje | Se fija en el plato un mandril de unos 300 mm de |

Alineación del | Se consigue mecanizando un eje de 300 mm sujeto |

CUIDADOS PARA EL MANTENIMIENTO

DEL TORNO

Las virutas deben ser retiradas con regularidad,

utilizando un cepillo o brocha para las virutas secas y una

escobilla de goma para las húmedas y aceitosas.

Las herramientas

deben guardarse en un armario o lugar adecuado.

No debe dejarse ninguna herramienta u objeto suelto

sobre la máquina.

Eliminar los desperdicios, trapos sucios de

aceité grasa que puedan arder con facilidad,

acumulándolos en contenedores adecuados (metálicos

y con tapa).

Las poleas

y correas de transmisión de la máquina deben estar

protegidas por cubiertas.

Conectar el equipo a tableros eléctricos que

cuente con interruptor diferencial y la puesta a tierra

correspondiente.

Todas las operaciones

de comprobación,

medición, ajuste, etc., deben realizarse con la

máquina parada.

Se debe instalar un interruptor o dispositivo de parada

de emergencia, al alcance inmediato del operario.

Para retirar una pieza, eliminar las virutas, comprobar

medidas, etc. se debe parar la maquina.

NORMAS DE SEGURIDAD EN EL TORNEADO

Cuando se está trabajando en un torno, hay que

observar una serie de requisitos para asegurarse de no tener

ningún accidente que pudiese ocasionar cualquier pieza que

fuese despedida del plato o la viruta si no sale bien cortada.

Para ello la mayoría de tornos tienen una pantalla de

protección. Pero también de suma importancia es el

prevenir ser atrapado(a) por el movimiento

rotacional de la máquina, por ejemplo por la ropa o por el

cabello largo.

ORDEN Y LIMPIEZA.

Debe cuidarse el orden y conservación de las

herramientas, útiles y accesorios; tener un sitio para

cada cosa y cada cosa en su sitio.

La zona de trabajo y las inmediaciones de la

máquina deben mantenerse limpias y libres de

obstáculos y manchas de

aceite.

Los objetos caídos y desperdigados pueden

provocar tropezones y resbalones peligrosos, por lo que deben ser

recogidos antes de que esto suceda. La máquina debe

mantenerse en perfecto

estado de conservación, limpia y correctamente

engrasada.

En esta imagen se

muestra

la

organización correcta para guardar las herramientas,

así su identificación es mucho mas fácil y

se ahorra tiempo de trabajo.

NORMAS DE | |||||||||||||||||||

1 | Utilizar equipo de seguridad: gafas de seguridad, | ||||||||||||||||||

2 | No utilizar ropa holgada o muy suelta. Se | ||||||||||||||||||

3 | Utilizar ropa de algodón. | ||||||||||||||||||

4 | Utilizar calzado de seguridad. | ||||||||||||||||||

5 | Mantener el lugar siempre limpio. | ||||||||||||||||||

6 | Si se mecanizan piezas pesadas utilizar polipastos | ||||||||||||||||||

7 | Es preferible llevar el pelo corto. Si es largo no | ||||||||||||||||||

8 | No vestir joyería, como collares, pulseras | ||||||||||||||||||

9 | Siempre se deben conocer los controles y | ||||||||||||||||||

10 | Es muy recomendable trabajar en un área | ||||||||||||||||||

Parámetros de

corte del torneado

Los parámetros de corte fundamentales que hay que

considerar en el proceso de torneado son los

siguientes:

Elección del tipo de herramienta más

adecuadoSistema de fijación de la pieza

Velocidad de corte (Vc) expresada en

metros/minutoDiámetro exterior del torneado

Revoluciones por minuto (rpm) del cabezal del

tornoAvance en mm/rev, de la herramienta

Avance en mm/mi de la herramienta

Profundidad de pasada

Esfuerzos de corte

Tipo de torno y accesorios adecuados

VELOCIDAD DE CORTE

Se define como velocidad de corte la velocidad lineal de

la periferia de la pieza que está en contacto con la

herramienta. La velocidad de corte, que se expresa en metros por

minuto (m/min), tiene que ser elegida antes de iniciar el

mecanizado y su valor adecuado depende de muchos factores,

especialmente de la calidad y tipo de herramienta que se utilice,

de la profudidad de pasada, de la dureza y la maquinabilidad que

tenga el material que se mecanice y de la velocidad de avance

empleada. Las limitaciones principales de la máquina son

su gama de velocidades, la potencia de los motores y de la

rigidez de la fijación de la pieza y de la

herramienta.

A partir de la determinación de la velocidad de

corte se puede determinar las revoluciones por minuto que

tendrá el cabezal del torno, según la siguiente

fórmula:

Donde Vc es la velocidad de corte, n es la velocidad de

rotación de la herramienta y Dc es el diámetro de

la pieza.

La velocidad de corte es el factor principal que

determina la duración de la herramienta. Una alta

velocidad de corte permite realizar el mecanizado en menos tiempo

pero acelera el desgaste de la herramienta. Los fabricantes de

herramientas y prontuarios de mecanizado, ofrecen datos

orientativos sobre la velocidad de corte adecuada de las

herramientas para una duración determinada de la

herramienta, por ejemplo, 15 minutos. En ocasiones, es deseable

ajustar la velocidad de corte para una duración diferente

de la herramienta, para lo cual, los valores de

la velocidad de corte se multiplican por un factor de

corrección. La relación entre este factor de

corrección y la duración de la herramienta en

operación de corte no es lineal

LA VELOCIDAD DE CORTE EXCESIVA PUEDE

DAR LUGAR A:

Desgaste muy rápido del filo de corte de la

herramienta.Deformación plástica del filo de corte

con pérdida de tolerancia del mecanizado.Calidad del mecanizado deficiente.

LA VELOCIDAD DE CORTE DEMASIADO BAJA

PUEDE DAR LUGAR A:

Formación de filo de aportación en la

herramienta.Efecto negativo sobre la evacuación de

viruta.Baja productividad.

Coste elevado del mecanizado.

VELOCIDAD DE ROTACIÓN DE LA PIEZA

La velocidad de rotación del cabezal del torno se

expresa habitualmente en revoluciones por minuto (rpm). En los

tornos convencionales hay una gama limitada de velocidades, que

dependen de la velocidad de giro del motor principal y

del número de velocidades de la caja de cambios de la

máquina. En los tornos de control

numérico, esta velocidad es controlada con un sistema de

realimentación que habitualmente utiliza un variador de

frecuencia y puede seleccionarse una velocidad cualquiera dentro

de un rango de velocidades, hasta una velocidad

máxima.

La velocidad de rotación de la herramienta es

directamente proporcional a la velocidad de corte e inversamente

proporcional al diámetro de la pieza.

VELOCIDAD DE AVANCE

El avance o velocidad de avance en el torneado es la

velocidad relativa entre la pieza y la herramienta, es decir, la

velocidad con la que progresa el corte. El avance de la

herramienta de corte es un factor muy importante en el proceso de

torneado.

Cada herramienta puede cortar adecuadamente en un rango

de velocidades de avance por cada revolución

de la pieza, denominado avance por revolución (fz). Este

rango depende fundamentalmente del diámetro de la pieza,

de la profundidad de pasada , y de la calidad de la herramienta .

Este rango de velocidades se determina experimentalmente y se

encuentra en los catálogos de los fabricantes de

herramientas. Además esta velocidad está limitada

por las rigideces de las sujeciones de la pieza y de la

herramienta y por la potencia del motor de avance de la

máquina. El grosor máximo de viruta en mm es el

indicador de limitación más importante para una

herramienta. El filo de corte de las herramientas se prueba para

que tenga un valor determinado entre un mínimo y un

máximo de grosor de la viruta.

La velocidad de avance es el producto del

avance por revolución por la velocidad de rotación

de la pieza.

![]()

Al igual que con la velocidad de rotación de la

herramienta, en los tornos convencionales la velocidad de avance

se selecciona de una gama de velocidades disponibles, mientras

que los tornos de control numérico pueden trabajar con

cualquier velocidad de avance hasta la máxima velocidad de

avance de la máquina.

EFECTOS DE LA VELOCIDAD DE AVANCE

Decisiva para la formación de

virutaAfecta al consumo de potencia

Contribuye a la tensión mecánica y

térmica

LA ELEVADA VELOCIDAD DE AVANCE DA LUGAR

A:

Buen control de viruta

Menor tiempo de corte

Menor desgaste de la herramienta

Riesgo más alto de rotura de la

herramientaElevada rugosidad superficial del

mecanizado.

LA VELOCIDAD DE AVANCE BAJA DA LUGAR

A:

Viruta más larga

Mejora de la calidad del mecanizado

Desgaste acelerado de la herramienta

Mayor duración del tiempo de

mecanizadoMayor coste del mecanizado

TIEMPO DE TORNEADO

Es el tiempo que tarda la herramienta en

efectuar una pasada.

![]()

FUERZA ESPECÍFICA DE CORTE

La fuerza de

corte es un parámetro necesario para poder calcular

la potencia necesaria para efectuar un determinado mecanizado.

Este parámetro está en función

del avance de la herramienta, de la profundidad de pasada, de la

velocidad de corte, de la maquinabilidad del material, de la

dureza del material, de las características de la

herramienta y del espesor medio de la viruta. Todos estos

factores se engloban en un coeficiente denominado Kx. La fuerza

específica de corte se expresa en N/mm2.8

POTENCIA DE CORTE

La potencia de corte Pc necesaria para efectuar un

determinado mecanizado se calcula a partir del valor del volumen de

arranque de viruta, la fuerza específica de corte y del

rendimiento que tenga la máquina. Se expresa en kilovatios

(kW).

Esta fuerza específica de corte Fc, es una

constante que se determina por el tipo de material que se

está mecanizando, geometría

de la herramienta, espesor de viruta, etc.

Para poder obtener el valor de potencia correcto, el

valor obtenido tiene que dividirse por un determinado valor (?)

que tiene en cuenta la eficiencia de la

máquina. Este valor es el porcentaje de la potencia del

motor que está disponible en la herramienta puesta en el

husillo.

![]()

Donde:

Pc es la potencia de corte (kW)

Ac es el diámetro de la pieza (mm)

f es la velocidad de avance (mm/min)

Fc es la fuerza específica de corte

(N/mm2)? es el rendimiento o la eficiencia de la

máquina

FACTORES QUE INFLUYEN EN LAS CONDICIONES DEL

TORNEADO

Diseño y limitaciones de la pieza:

tamaño, tolerancias del torneado, tendencia a vibraciones,

sistemas de

sujeción, acabado superficial, etc.

Operaciones de torneado a realizar: cilindrados

exteriores o interiores, refrentados, ranurados, desbaste,

acabados, optimización para realizar varias operaciones de

forma simultánea, etc.

Estabilidad y condiciones de mecanizado: cortes

intermitentes, voladizo de la pieza, forma y estado de la pieza,

estado, potencia y accionamiento de la máquina,

etc.

Disponibilidad y selección

del tipo de torno: posibilidad de automatizar el mecanizado,

poder realizar varias operaciones de forma simultánea,

serie de piezas a mecanizar, calidad y cantidad del refrigerante,

etc.

Material de la pieza: dureza, estado,

resistencia, maquinabilidad, barra, fundición, forja,

mecanizado en seco o con refrigerante, etc.

Disponibilidad de herramientas: calidad de las

herramientas, sistema de sujeción de la herramienta,

acceso al distribuidor de herramientas, servicio técnico

de herramientas, asesoramiento técnico.

Aspectos económicos del mecanizado:

optimización del mecanizado, duración de la

herramienta, precio de la

herramienta, precio del tiempo de mecanizado.

Aspectos especiales de las herramientas para mandrilar:

se debe seleccionar el mayor diámetro de la barra posible

y asegurarse una buena evacuación de la viruta.

Seleccionar el menor voladizo posible de la barra. Seleccionar

herramientas de la mayor tenacidad posible.

Instrumentos de

medición

HISTORIA DEL VERNIER

Se atribuye al cosmógrafo y matemático

portugués Pedro Núñez (1492-1577), que

inventó el nonio o nonius, origen del pie de rey.

También se ha llamado al pie de rey Vernier,

porque hay quien atribuye su invento al geómetra Pedro

Vernier (1580-1637), aunque Vernier lo que verdaderamente

inventó fue la regla de cálculo

Vernier, que ha sido confundida con el Nonio inventado por Pedro

Núñez

CALIBRADOR PIE DE REY 0

VERNIER

El calibre, también denominado cartabón de

corredera o pie de rey, es un instrumento para medir dimensiones

de objetos relativamente pequeños, desde

centímetros hasta fracciones de milímetros (1/10 de

milímetro, 1/20 de milímetro, 1/50 de

milímetro).

En la escala de las

pulgadas tiene divisiones equivalentes a 1/16 de pulgada, y, en

su nonio, de 1/128 de pulgadas.

El inventor de este instrumento fue el matemático

francés Pierre Vernier (1580 (?) – 1637 (?)), y a la

escala secundaria de un calibre destinada a apreciar fracciones

de la unidad menor, se la conoce con el nombre de Vernier en

honor a su inventor. En castellano se

utiliza con frecuencia la voz nonio para definir esa

escala.

Consta de una "regla" con una escuadra en un extremo,

sobre la cual se desliza otra destinada a indicar la medida en

una escala. Permite apreciar longitudes de 1/10, 1/20 y 1/50 de

milímetro utilizando el nonio.

Mediante piezas especiales en la parte superior y en su

extremo, permite medir dimensiones internas y

profundidades.

Posee dos escalas: la inferior milimétrica y la

superior en pulgadas

El vernier permite la lectura

precisa de una regla calibrada. Fue inventada en 1631 por el

matemático francés Pierre Vernier (1580-1637). En

algunos idiomas, este dispositivo es llamado nonius, que es el

nombre en latín del astrónomo y matemático

portugués Pedro Núñez

(1492-1578).

Los vernieres son comunes en sextantes, herramientas de

medida de precisión de todo tipo, especialmente

calibradores y micrómetros, y en las reglas de

cálculo.

Cuando se toma una medida una marca principal enfrenta

algún lugar de la regla graduada. Esto usualmente se

produce entre dos valores de la regla graduada. La

indicación de la escala vernier se provee para dar una

precisión más exacta a la medida, y no recurrir a

la estimación.

La escala indicadora vernier tiene su punto cero

coincidente con el cero de la escala principal. Su

graduación esta ligeramente desfasada con respecto de la

principal. La marca que mejor coincide en la escala vernier

será la decima de la escala principal

En los instrumentos decimales como el mostrado en el

diagrama, la

escala indicadora tendrá 9 marcas que cubren

10 en la principal. Nótese que el vernier no posee la

décima graduación

En un instrumento que posea medidas angulares, la escala

de datos puede ser de medio grado, mientras que el vernier o

nonio tendría 30 marcas de 1 minuto. (Ósea 29

partes de medio grado).

El calibrador vernier es uno de los instrumentos

mecánicos para medición lineal de exteriores,

medición de interiores y de profundidades más

ampliamente utilizados. Se creé que la escala vernier fue

inventado por un portugués llamado Petrus Nonius. El

calibrador vernier actual fue desarrollado después, en

1631 por Pierre Vernier.

El vernier o nonio que poseen los calibradores actuales

permiten realizar fáciles lecturas hasta 0.05 o 0.02 mm y

de 0.001" o 1/128" dependiendo del sistema de graduación a

utilizar (métrico o inglés).

APLICACIONES

Las principales aplicaciones de un vernier

estándar son comúnmente: medición de

exteriores, de interiores, de profundidades y en algunos

calibradores dependiendo del diseño

medición de escalonamiento.

La exactitud de un calibrador vernier se debe

principalmente a la exactitud de la graduación de sus

escalas, el diseño de las guías del cursor, el

paralelismo y perpendicularidad de sus palpadores, la mano de

obra y la tecnología en su

proceso de fabricación.

Normalmente los calibradores vernier tienen un acabado

en cromo satinado el cual elimina los reflejos, se construyen en

acero inoxidable con lo que se reduce la corrosión o bien en acero al carbono, la

dureza de las superficies de los palpadores oscila entre 550 y

700 vickers dependiendo del material usado y de lo que

establezcan las normas.

PRINCIPIO DE

FUNCIONAMIENTO

SEGUNDO.- En el valor de cada graduación de la

escala del vernier se calcula considerando el valor de cada

graduación de la escala principal divido entre el

número de graduaciones del vernier.

L = d / n

Donde:

L= Legibilidad

D =Valor de cada graduación en la escala

principal

N =Número de graduaciones del vernier.

Por ejemplo un calibrador con lectura

mínima de 0.05 mm deberá tener en la escala

principal graduaciones cuyo valor de c/u deberá ser de 1

mm y 20 graduaciones en el vernier de tal manera que:

L = d / n; L = 1 / 20 = 0.05 mm

La distancia d' que deberá existir entre los

graduaciones del vernier es

D – d/n; d' = 1 – 1/ 20 = 1 – 0.05 0.95 mm

Por lo tanto la longitud L total del vernier con 20

graduaciones será:

L = (n – 1) d = (20 -1) 1 = 19 mm

La fracción entre las dos primeros graduaciones

de la escala principal y una división de la del vernier

está representado por un múltiplo de d/n y se

determina encontrando la graduación sobre la escala del

vernier que esté más alineado con uno

graduación sobre la escala principal.

LECTURA DEL CALIBRADOR

VERNIER

La graduación en la escala del calibrador vernier

se dividen (n – 1) graduaciones de la escala principal entre n

partes iguales de la escala del vernier. Los calibradores vernier

pueden tener escalas graduadas en sistema métrico y/o

sistema inglés.

Los calibradores graduados en sistema métrico

tienen legibilidad de 0.05 mm y de 0.02 mm, y los calibradores

graduados en el sistema inglés tienen legibilidad de 0.001

" y de 1/1 28".

La legibilidad del calibrador del siguiente ejemplo es

de 0.05 mm

En este ejemplo se observa que la línea "0" del

vernier ha recorrido sobre la escala principal hasta un poco

más de la séptima graduación (cada una con

valor de 1 mm). Esto nos indica que en la escala principal la

lectura es de 7 mm y una fracción más, para

calcular esa fracción se observa en el vernier que su

cuarta graduación coincide con una graduación de la

escala principal, si se sabe que cada línea del vernier

tiene un valor de 0.05 mm la lectura del vernier es de (4 x 0.05)

0.20 mm = a 0.2 mm. Por lo tanto la lectura total es de 7.2

mm.

La legibilidad del calibrador del siguiente ejemplo es

de 0.02 mm y cada graduación de la escala principal es

igual a 0.5 mm

En este ejemplo se observa que la línea "0" del

vernier ha recorrido hasta un poco más de la línea

9, por lo tanto la lectura de la escala principal es de 9 x 0.5 =

4.5 mm y la línea del vernier que coincide con una de la

escala principal es la línea 11 que multiplicado por el

valor que tiene cada graduación nos da 11 x 0.02 = 0.22

mm. De esta manera se puede establecer que la lectura total es de

4.72 mm

PRIMERO.- En este ejemplo la legibilidad del calibrador

es de 0.001" y cada graduación de la escala principal es

igual a 0.025".

Obsérvese en este ejemplo que la línea "0"

del vernier ha recorrido sobre la escala principal hasta un poco

mas de 1.9" para calcular el valor de la fracción

excedente, se observa en el vernier que su graduación

numero 17 coincide con una graduación de la escala

principal, si se sabe que cada línea del vernier tiene un

valor de 0.001" la lectura del vernier es de (17 x 0.001")

0.017", por lo tanto la lectura total es de 1.917".

Este ejemplo la legibilidad del calibrador es de 1/128"

y cada graduación de la escala principal es igual a 1/16".

(fig. 1)

(fig. 1)

COMPONENTE S DE UN PIE DE

REY.

COMPONENTES DEL PIE DE

REY

Mordazas para medidas externas.

Mordazas para medidas internas.

Colisa para medida de profundidades.

Escala con divisiones en centímetros y

milímetros.Escala con divisiones en pulgadas y fracciones de

pulgada.Nonio para la lectura de las fracciones de

milímetros en que esté dividido.

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |