Uno de los primeros modelos 084

que se construyeron se encuentra mostrado en la sede de Modicon

en el Norte de Andover, Masachusets. Fue regalado a Modicon por

GM, cuando la unidad fue retirada tras casi veinte años de

servicio

ininterrumpido.

La industria

automotriz es todavía una de las más grandes

usuarias de PLC, y Modicon

todavía numera algunos de sus modelos de controladores con

la terminación ochenta y cuatro. Los PLC son utilizados en

muchas diferentes industrias y

máquinas tales como máquinas de

empaquetado y de semiconductores.

Algunas marcas con alto

prestigio son ABB Ltd., Koyo, Honeywell, Siemens, Trend Controls,

Schneider Electric, Omron, Rockwell (Allen-Bradley), General

Electric, fraz max, Tesco Controls, Panasonic (Matsushita),

Mitsubishi e Isi Matrix

machines. Tambien existe un rango de PLCs fabricados para

aplicaciones en automotores, embarcaciones, ambulancias y

sistemas

moviles para el mercado

internacional de SCM International,Inc.

Hoy en día, los PLC no sólo controlan la

lógica

de funcionamiento de máquinas, plantas y

procesos

industriales, sino que también pueden realizar operaciones

aritméticas, manejar señales

analógicas para realizar estrategias de

control, tales

como controladores proporcional integral derivativo (PID).

Los PLC actuales pueden comunicarse con otros

controladores y computadoras

en redes de

área local, y son una parte fundamental de los modernos

sistemas de

control distribuido.

Existen varios lenguajes de

programación, tradicionalmente los más

utilizados son el diagrama de

escalera (Lenguaje

Ladder), preferido por los electricistas, lista de instrucciones

y programación por estados, aunque se han

incorporado lenguajes más intuitivos que permiten

implementar algoritmos

complejos mediante simples diagramas de

flujo más fáciles de interpretar y

mantener.

Un lenguaje más reciente, preferido por los

informáticos y electrónicos, es el FBD (en inglés

Function Block Diagram) que emplea compuertas lógicas y

bloques con distintas funciones

conectados entre sí.

En la programación se pueden incluir diferentes

tipos de operandos, desde los más simples como

lógica booleana, contadores, temporizadores, contactos,

bobinas y operadores matemáticos, hasta operaciones más

complejas como manejo de tablas (recetas), apuntadores,

algoritmos PID y funciones de comunicación multiprotocolo que le

permitirían interconectarse con otros

dispositivos.

CONCEPTO

El término PLC de amplia difusión en el

medio significa en inglés, Controlador Lógico

Programable. Originalmente se denominaban PCs (Programmable

Controllers), pero con la llegada de las IBM PCs, para evitar

confusión se emplearon definitivamente las siglas

PLC.

En Europa, el mismo

concepto es

llamado Autómata Programable.

La definición más apropiada es: Sistema

Industrial de Control Automático que trabajo bajo

una secuencia almacenada en memoria, de

instrucciones lógicas.

Es un sistema porque contiene todo lo necesario para

operar, e industrial por tener todos los registros

necesarios para operar en los ambientes hostiles encontrados en

la industria.

Esta familia de

aparatos se distingue de otros controladores automáticos

en que puede ser programado para controlar cualquier tipo de

máquina, a diferencia de otros muchos que, solamente

pueden controlar un tipo específico de aparato. Un

programador o Control de Flama de una caldera, es un ejemplo de

estos últimos.

Además de poder ser

programados, se insiste en el término "Control

Automático", que corresponde solamente a los aparatos que

comparan ciertas señales provenientes de la máquina

controlada de acuerdo con algunas reglas programadas con

anterioridad para emitir señales de control para mantener

la operación estable de dicha máquina.

Las instrucciones almacenadas en memoria permiten

modificaciones así como su monitoreo externo.

El desarrollo e

introducción de los relés, hace

muchos años, fue un paso gigantesco hacia la automatización e incremento de la producción. La aplicación de los

relés hizo posible añadir una serie de

lógica a la operación de las máquinas y de

esa manera reducir la carga de trabajo en el operador, y en

algunos casos eliminar la necesidad de operadores

humanos.

Por ejemplo, los relés hicieron posible

establecer automáticamente una secuencia de operaciones,

programar tiempos de retardo, conteo de eventos o hacer

un evento dependiente de que ocurrieran otros.

Los relés con todas sus ventajas, tienen

también naturalmente sus desventajas, tienen sólo

un período de vida; su naturaleza

electromecánica dictamina, que

después de un tiempo de uso

serán inservibles, sus partes conductores de corriente

pueden en un momento quemarse o fundirse, desbaratando la

lógica establecida y requiriendo su reemplazo.

Tal vez la inconveniencia más importante de la

lógica con relés es su naturaleza fija. La

lógica de un panel de relés es establecida por los

ingenieros de diseño,

se implementa entonces colocando relés en el panel y se

alambra como se prescribe.

Mientras que la máquina dirigida por el panel de

relés continúa llevando a cabo los mismos pasos en

la misma secuencia, todo está perfecto, pero cuando existe

un re diseño en el producto o un

cambio de

producción en las operaciones de esa máquina o en

su secuencia, la lógica del panel debe ser re

diseñada.

Si el cambio es lo suficientemente grande, una

opción más económica puede ser desechar el

panel actual y construir uno nuevo.

Este fue el problema encarado por los productores de

automóviles a mediados de los setenta.

A lo largo de los años se habían altamente

automatizado las operaciones de producción mediante el uso

de los relés, cada vez que se necesitaba un cambio, se

invertía en él una gran cantidad de trabajo, tiempo

y material, sin tomar en cuenta la gran cantidad de tiempo de

producción perdido.

La computadora ya

existía en esos tiempos y se les dio la idea a los

fabricantes de que la clase de

control que ellos necesitaban podría ser llevado a cabo

con algo similar a la

computadora. Las computadoras en sí mismas, no eran

deseables para esta aplicación por un buen número

de razones.

La comunidad

electrónica estaba frente a un gran reto:

diseñar un artefacto que, como una computadora, pudiese

efectuar el control y pudiese fácilmente ser re

programada, pero adecuado para el ambiente

industrial.

El reto fue enfrentado y alrededor de 1969, se

entregó el primer controlador programable en las plantas

ensambladoras de automóviles de Detroit, Estados

Unidos.

ESTRUCTURA DEL PLC

Un Controlador Lógico Programable es un

dispositivo usado para controlar. Este control se realiza sobre

la base de una lógica, definida a través de un

programa.

Un controlador lógico programable está

constituido por un conjunto de tarjetas o

circuitos

impresos, sobre los cuales están ubicados componentes

electrónicos.

El controlador Programable tiene la estructura

típica de muchos sistemas programables, como por ejemplo

una microcomputadora.

La estructura básica del hardware de un consolador

Programable propiamente dicho está constituido

por:

a. Fuente de alimentación

b. Unidad de procesamiento central

(CPU)c. Módulos de interfaces de

entradas/salidas (E/S)d. Modulo de memorias

e. Unidad de programación

En algunos casos cuando el trabajo que

debe realizar el controlador es más exigente, se incluyen

Módulos Inteligentes.

A. Fuente De

Alimentación

La función de

la fuente de alimentación en un

controlador, es suministrar la energía ala CPU y

demás tarjetas según la configuración del

PLC.

+ 5 V para alimentar a todas las tarjetas

+ 5.2 V para alimentar al programador

+ 24 V para los canales de lazo de corriente 20

mA.

B. Unidad De Procesamiento Central

(C.P.U.)

Es la parte más compleja e imprescindible del

controlador programable, que en otros términos

podría considerarse el cerebro del

controlador.

La unidad central está diseñada a base de

microprocesadores y memorias;

contiene una unidad de control, la memoria

interna del programador RAM,

temporizadores, contadores, memorias internas tipo relé,

imágenes del proceso

entradas/salidas, etc. Su misión es

leer los estados de las señales de las entradas, ejecutar

el programa de control y gobernar las salidas, el procesamiento

es permanente y a gran velocidad.

C. Módulos o Interfaces DE Entrada y

Salida (E/S)

Son los que proporciona el vínculo entre la CPU

del controlador y los dispositivos de campo del sistema. A

través de ellos se origina el intercambio de información ya sea para la

adquisición de datos o la del

mando para el control de maquinas del proceso.

Tipos de Módulos de Entrada y

Salida

Debido a que existen gran variedad de dispositivos

exteriores (captadores, actuadores), encontramos diferentes tipos

de módulos de entrada y salidas, cada uno de los cuales

sirve para manejar cierto tipo de señal (discreta o

análoga) a determinado valor de

tensión o de corriente en DC o AC.

Módulos de entradas discretas

Módulos de salidas discretas

Módulos de entrada

analógicaMódulos de salida analógica

D. Módulos de Memorias

Son dispositivos destinados a guardar información

de manera provisional o permanente

Se cuenta con dos tipos de memorias:

Volátiles (RAM)

No volátiles (EPROM y EEPROM)

E. Unidad de

Programación

Los terminales de programación, son el medio de

comunicación entre el hombre y la

máquina; estos aparatos están constituidos

por teclados y dispositivos de visualización

Existen tres tipos de programadores los manuales (Hand

Held) tipo de calculadora, Los de video tipo

(PC), y la (computadora).

Funcionamiento del CPU

Al comenzar el ciclo, la CPU lee el estado de

las entradas. A continuación ejecuta la aplicación

empleando el último estado

leído. Una vez completado el programa, la CPU ejecuta

tareas internas de diagnóstico y comunicación. Al final

del ciclo se actualizan las salidas. El tiempo de ciclo depende

del tamaño del programa, del número de E/S y de la

cantidad de comunicación requerida.

Las ventajas en el uso del PLC comparado con sistemas

basados en relé o sistemas electromecánicos

son:

Flexibilidad: Posibilidad de

reemplazar la lógica cableada de un tablero o de un

circuito impreso de un sistema electrónico, mediante

un programa que corre en un PLC.Tiempo: Ahorro de tiempo de trabajo

en las conexiones a realizar, en la puesta en marcha y en el

ajuste del sistema.Cambios: Facilidad para realizar

cambios durante la operación del sistema.Confiabilidad

Espacio

Modularidad

Estandarización

PARTES DE UN PLC

Cada Controlador Lógico Programable se compone de

dos partes básicas:

Sección operativa (SO)

Sección de comando (SC)

SECCION OPERATIVA (SO).

Es la que opera la materia prima

y el producto en general. Se compone de:

Los medios y

herramientas

necesarias para transformar la materia prima,

por ejemplo: bombas,

utensilios, taladros, etc.

Los accionadores destinados a mover y poner en

funcionamiento estos medios, por ejemplo:

Motores eléctricos para accionar una

bomba.Gatos hidráulicos para cerrar una

válvula.Gatos neumáticos para taladrar un cabezal de

perforación.

SECCION DE COMANDO (SC)

Es la que emite las órdenes hacia la

sección operativa (SO) y recoge las señales de

retorno para sus acciones. Cada

vez más, la sección de comando (SC) se basa en

técnicas de lógica programada. Como

parte central de la secci6n de comando (SC) está el

tratamiento, que conste en la unión de tres

diálogos:

1. El Diálogo con la

Máquina:

Consiste en el comando de los accionadores, (motores, gatos) a

través de los pre-accionadores (contadores,

distribuidores, variadores), y de la adquisición de las

señales de la retroalimentación provenientes de los

sensores que

dependen de la evolución del proceso.

2. El Diálogo

Hombre-Máquina:

Para manejar, regular, calibrar la máquina, el

personal

introduce mensajes y comandos y recoge

informaciones del autómata.

3. El Diálogo con otras

Máquinas:

Varias máquinas pueden operar en una misma

producción. Su coordinación está asegurada por el

diálogo

entre las secciones de comando.

COMPONENTES

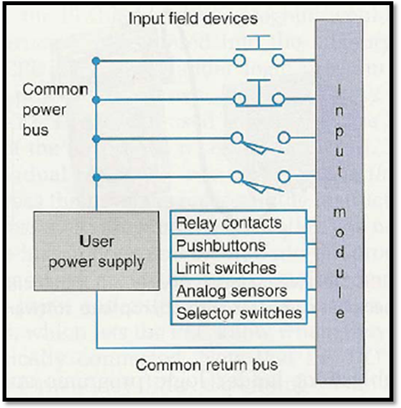

A. Entradas

Constituyen la etapa de entrada del PLC. Desde la parte

externa del PLC lucen como una bornera donde se deben colocar los

cables con las señales que provienen de los transductores,

pero internamente están conformadas por circuitos

electrónicos que acoplan esas señales a las

especificaciones de señales que el PLC puede

manipular.

Según la naturaleza de la señal que se

recibe de los transductores, las entradas se clasifican

en:

i. Entradas digitales

Estas entradas se diseñan para recibir

señales cuantizadas de los sensores de campo. Dichas

señales varían sólo entre dos estados. El

PLC codifica estas señales según su amplitud en: 1

lógico para el valor de amplitud mayor, y 0 lógico

para el nivel de amplitud menor. Los niveles de amplitud que el

PLC entenderá son definidos por el fabricante. Este tipo

de señales generalmente provienen de transductores como:

interruptores, botoneras, sensores de fin de carrera,

etc.

ii. Entradas

analógicas

Son las que reciben señales analógicas de

los transductores de campo. Estas señales generalmente

provienen de sensores que miden el valor instantáneo de

una variable física. Ejemplos de

este tipo de señales son: la salida de una

tacométrica, de un fotosensor o de un sensor de nivel. El

valor de la señal analógica se transforma en una

señal digital de tal forma que el procesador la

pueda manipular. Un aspecto importante de esta

transformación es la resolución con que se realiza

en el interior del PLC. Por resolución se entenderá

la cantidad valores

cuantizados disponibles para representar una señal

analógica.

Por ejemplo, si se tiene sólo dos valores

cuantizados para representar una señal que varía de

0 a 5 V, se dice que se tiene una resolución de dos. La

resolución depende de las características de la

entrada.

La cantidad de valores cuantizados es igual a 2n, con n

el número de bits del registro donde se

almacena la variable digital que resulta de la

transformación. Generalmente, en los controladores

más sofisticados, se asocia un registro de 16 bits a cada

una de las entradas analógicas, con lo que se tiene una

resolución de 216.

Según el tipo de señal eléctrica

que reciban, las entradas también se clasifican en: de

corriente y de voltaje. A las entradas está asignado un

espacio de memoria del PLC llamado imagen de

entradas, el cual contiene la información de todas las

entradas en todo momento.

B. Salidas

Internamente son circuitos electrónicos que

realizan el acople entre las señales digitales utilizadas

por el PLC y las señales analógicas o cuantizadas

que utilizan los actuadores. Externamente lucen como una bornera

donde se realizan las conexiones entre el PLC y los

actuadores.

Las salidas se clasifican, al igual que en el caso de

las entradas, en digitales y analógicas. Las salidas

digitales se aplican a actuadores como bobinas de contactores,

electroválvulas, etc.

Existen salidas digitales: de voltaje y de relé.

Las salidas de voltaje asignan una magnitud de voltaje, que

depende del fabricante, al estado 1 lógico y de 0 V al

estado 0 lógico. Las salidas de relé consisten en

un contacto seco que se cierra en el estado1 y se abre en el

estado 0.

En el caso de salidas analógicas, los valores de

salida están generalmente entre 0 Vdc a 10 Vdc para las

salidas de voltaje y de 4 mA a 10 mA para las de corriente,

aunque estos valores varían según el fabricante.

Estas señales comandan actuadores como válvulas

solenoides, servomotores, etc.

A las salidas se les asigna un espacio de memoria del

PLC llamado imagen de salida, el cual contiene la

información de todas las salidas en todo

momento.

C. Unidad central de proceso

CPU por sus siglas en inglés. Es el elemento

principal de procesamiento del PLC. Una vez digitalizadas, las

señales de entrada son pasadas al CPU, el cual les aplica

el algoritmo de

control para generar las salidas. El algoritmo de control

está almacenado en la memoria interna del PLC en forma de

un programa, el cual es creado y almacenado por el usuario.

Además de ejecutar el programa, el CPU realiza acciones

como verificación del sistema, actualización de las

imágenes de entrada y salida y la medición del tiempo de ejecución del

programa.

D. Memoria del PLC

Es el lugar físico donde residen el sistema

operativo, el programa, los datos de ejecución y las

imágenes de entrada y salida. El sistema operativo es un

programa que utiliza el PLC para iniciar su operación y

realizar las configuraciones propias de su

funcionamiento.

La memoria del PLC se clasifica en diferentes clases

dependiendo de su modo de acceso y volatibilidad.

EEPROM: es una memoria de sólo lectura

que puede ser escrita por medios

electrónicos.

No necesita de una fuente de

poder para mantener sus datos. Por su característica

no volátil, se utiliza para guardar datos esenciales, tal

como el sistema operativo y el programa.

RAM: es una memoria reescribible de acceso

aleatorio que se utiliza para guardar los datos generados

mientras se ejecuta el programa. Es volátil, por lo

que los datos almacenados se pierden si se le suspende la

alimentación.

E. Fuente de poder:

Es el elemento que brinda la alimentación a todos

los componentes del PLC. Generalmente los componentes funcionan a

bajos voltajes de corriente continua. La fuente realiza la

transformación de los voltajes corriente alterna

de las líneas de potencia a esos

niveles corriente continua.

CAPÍTULO II

Controlador

lógico programable

DEFINICION DE CONTROLADOR LOGICO

PROGRAMABLE

De acuerdo con la definición de la "Nema"

(National Electrical Manufacturers Association) un controlador

programable es: "Un aparato electrónico operado

digitalmente, que usa una memoria programable para el almacenamiento

interno de instrucciones para implementar funciones

específicas, tales como lógica,

secuenciación, registro y control de tiempos, conteo y

operaciones aritméticas para controlar, a través de

módulos de entrada/salida digitales (ON/OFF) o

analógicos (1 5 VDC, 4 20 mA, etc.), varios tipos de

máquinas o procesos.

Configuraciones destacadas del PLC

FIXED

MODULAR

Módulo De Entrada

Módulo De Salida

Secuencia de operaciones en un PLC.

i. Al encender el procesador, este

efectúa un autochequeo de encendido e inhabilita las

salidas. Entra en modo de operación normal.ii. Lee el estado de las entradas y las

almacena en una zona especial de memoria llamada tabla de

imagen de entradas.iii. En base a su programa de control, el PLC

modifica una zona especial de memoria llamada tabla de imagen

de salida.iv. El procesador actualiza el estado de las

salidas "copiando" hacia los módulos de salida el

estado de la tabla de imagen de salidas (estas controlan el

estado de los módulos de salida del PLC, relay,

triacs, etc.).v. Vuelve paso b)

A cada ciclo de ejecución de esta lógica

se le denomina ciclo de barrido

(scan) que generalmente se divide en:

I/O scan

Program Scan

En la actualidad estamos habituados a compartir nuestra

vida con unas máquinas llamadas ordenadores.

El autómata también llamado PLC o

dispositivo lógico programable podemos definirlo como un

ordenador especializado en la automatización de procesos

ya sean estos industriales, domésticos, miliatres y

otros.

Como los ordenadores, el PLC, va a constar de dos partes

fundamentales:

-Hardware: es la parte física o tangible del

ordenador y del autómata.

–Software: es la parte que no

es tangible; es el programa o programas que

hacen que el ordenador o el autómata hagan un trabajo

determinado.

DESCRIPCION FISICA DE UN PLC

La imagen muestra la

arquitectura

interna de un PLC, ya teniendo el concepto de todo su esquema

externo, ahora profundizaremos las características del

interior de un PLC:

Memoria Programable

En esta parte se encuentra las instrucciones para la

secuencia de control lógico.

Memoria De Datos

En esta parte se ubican las condiciones de los cambios,

interbloqueo, valores pasados de datos y otros datos de

trabajo.

Procesador Central

En esta parte se encuentra la lógica que

será manipulada por los software de la Unidad de

Programación, aquí se encuentra el lenguaje

ensamblador del PLC.

Circuito De Entrada

En esta parte se encuentran los equipos de entradas

como:

Botoneras

Selectores

Interruptor de Límite

Interruptor de Nivel

Sensores

FotoeléctricosSensores de Proximidad

Contactores de Arrancador de

Motor.

Circuito De Salida

En esta parte se encuentran los equipos de salidas

como:

Válvulas

Arrancador de Motor

Solenoides

Alarmas

Luces

Ventiladores

Bocinas

Puerta De Comunicaciones

Es la parte que enlaza con la PC, para poder editar,

monitorear la secuencia lógica del PLC.

La siguiente imagen muestra el esquema al detalle de

todas lo que conforma un PLC internamente:

La siguiente imagen muestra el esquema al detalle del

lado izquierdo que conforma un PLC internamente:

La siguiente imagen muestra el esquema al detalle del

lado derecho que conforma un PLC internamente:

HARDWARE PLC

El hardware del autómata, al ser

básicamente un ordenador, podemos dividirlo de la

siguiente forma:

La Fuente de Alimentación, provee a

suministrar lo que necesitan los circuitos

electrónicos del autómata para poder

funcionar.La CPU o Unidad de Control de Proceso, en la que va

alojado el microprocesador que es el cerebro del sistema,

junto con los dispositivos necesarios para que éste

realice su función; las tarjetas de memoria, el reloj,

las VIAS (Integrados que ayudan al microprocesador en sus

tareas de comunicación con otros

dispositivos).Las tarjetas de entradas/salidas o tarjetas I/O, en

las que otros circuitos integrados se encargan de que el

microprocesador sea capaz de comunicarse con otros

dispositivos, ya sean estos otros microprocesadores, un

teclado, una pantalla, etc.

Debajo del bastidor central, junto en la parte inferior,

existen unos ventiladores que tiene por misión refrigerar

todos los elementos que componen el PLC, ya que tanto la Fuente

de Alimentación como la CPU pueden alcanzar temperaturas

peligrosas para la circuitería de uno y otro componente;

un fallo en dichos ventiladores provocará una alarma que

nos saldrá por pantalla e impresora

("Avería ventiladores PLC").

Pero si peligrosa es la temperatura,

no es mensaje peligroso el polvo y las partículas en

suspensión que hay en el aire como con los

ventiladores, estamos provocando una corriente de aire forzada

que recorre las distintas tarjetas para evitar la entrada de

partículas en suspensión en dichos elementos, entre

los ventiladores y el PLC, se han instalado unos filtros que es

conveniente revisar y cambiar de vez en cuando. Tengamos en

cuenta que un filtro tupido impide, también, el paso por

lo que los ventiladores no cumplirán perfectamente su

misión y podemos provocar sobretemperatura sobre todo en

la Fuente de Alimentacion o en la CAPU.

Si examinamos la configuración del hardware de

uno de los autómatas, la disposición física

de los elementos sería la siguiente:

En el bastidor o rack central tenemos situada a la

izquierda la fuente de alimentación (F.A). En la parte

superior de esta tarjeta tenemos una especie de trampilla que nos

permite acceder a la batería de la fuente de

alimentación. Esta batería es del tipo recargable y

tiene una duración determinada por lo que en caso de fallo

(indicado por el led BATT LOW) es necesaria su

sustitución. La misión fundamental de esta

batería está en que la CPU conserve datos como son

el programa, la hora y la fecha, datos que almacena en una

memoria RAM (La

memoria RAM es una memoria que tiene la particularidad de perder

todo lo que tiene almacenado cuando pierde la

alimentación).

Debajo del led de la batería tenemos un

conmutador de RESET que nos sirve para reinicializar el equipo

cuando, por ejemplo, hemos cambiado la batería. Tanto la

operación de cambio de batería como el reseteo del

equipo se deben hacer cuando el autómata no está

atendiendo a operaciones fundamentales de la instalación

(arranque, parada, grupo en

marcha).

Debajo del conmutador de reset tenemos tres leds que nos

indican, cuando están encendidos, que las distintas

tensiones de alimentación son correctas.

Debajo de los tres leds está el interruptor de

encendido, el selector de voltaje y las bornas de conexión

de la alimentación de la fuente.

Al lado de la F.A. está situada la CPU, en la

parte superior de esta tarjeta tenemos una ranura en la que se

inserta la memoria EPROM. Este tipo de memoria tiene la

particularidad de que mantiene la información aunque no

esté alimentada. En esta tarjeta, que normalmente debe

estar extraída, está grabado el programa que va a

ejecutar el PLC; nos va a servir para recargar el programa en el

PLC si, por cualquier motivo, éste se borrase de la

memoria RAM.

La memoria RAM es un tipo de memoria que se caracteriza

por su extremada rapidez, en ella podemos leer y escribir cuantas

veces queramos; su única pega es que pierde todo su

contenido si le quitamos la alimentación. El microprocesador

del PLC utiliza esta memoria para escribir los datos (estado de

las entradas, órdenes de salida, resultados intermedios,

otros) y recurre a ella para leer el programa. No se utiliza otro

tipo de memoria (la EPROM, por ejemplo) porque, aunque tienen la

ventaja de no perder los datos cuando no tienen

alimentación, son memorias más lentas y que

requieren procesos más complicados para su borrado y

regrabación: otra de las ventajas de la memoria RAM es que

no necesitamos borrar los datos que contiene, escribimos

directamente los nuevos datos sobre los que ya tiene

grabados.

Inmediatamente debajo tenemos un conmutador con las

indicaciones RN-ST. Si el conmutador está hacia la

posición RN, el PLC ejecuta el programa que tiene grabado

(Como se dice: "El programa está corriendo"). Si el

conmutador se pone hacia la posición ST (Stop), el

programa se detiene en la instrucción que esté

ejecutando en ese momento el autómata.

Debajo del conmutador RN-ST, la CPU dispone de dos leds

que nos indican, cuando están encendidos, si el

autómata está corriendo el programa (RN) o si bien

el programa se ha detenido (ST).

Debajo de los dos leds de funcionamiento, existen otros

tres leds con las indicaciones: OV, ZV y BA. Estos tres leds nos

indican s la CPU ha detectado algún error

interno.

Por debajo de los leds existe un conmutador con las

indicaciones NR-RE-OR, que debemos mantener siempre hacia la

posición NR.

En la parte inferior izquierda de la CPU existe un

conector cuya finalidad es enganchar en él una maleta de

programación o un PC con los que varia el programa,

introducir un nuevo programa, visualizar el funcionamiento del

programa, etc.

A la derecha de la CPU está instalada la tarjeta

de comunicaciones

(CP), esta tarjeta sirve para comunicar el autómata, a

través de una red (SINEC L-2),

con:

Los otros autómatas existentes de la

instalación.El ordenador que sirve para la comunicación

con el operador (SCADA)El sistema de telemando (telem) para que en el

despacho reciban las distintas señales y desde el

despacho se transmitan las órdenes hacia los elementos

de la instalación.

A continuación de la CP están instaladas 6

tarjetas de entradas digitales (ED), estas tarjetas tienen una

serie de lámparas que nos indican el estado de la entrada

(Si la entrada está activada el led está encendido,

si no lo está el led está apagado).

Con el fin de proveer un aislamiento galvánico

del PLC con campo (La instalación), las tarjetas de

entradas digitales no se conectan directamente a los elementos de

campo; los elementos de campo no se conectan a unas bornas

relé (BE) situadas en la parte posterior de los armarios,

de los contactos libres de potencial de estas bornas relé

se toman las señales que entran en las

tarjetas.

Solo en algunos casos específicos las

señales de campos llegan directamente a las tarjetas de

entradas digitales.

Estas tarjetas, como indica su nombre, sólo

trabajan con señales digitales, las señales

digitales solo admiten dos estados:

o Ausencia de tensión, contactos

abiertoPresencia de tensión, contacto

cerrado.

Para acceder a las bornas de la tarjeta abrimos la tapa

en la que está situada la carátula con las

distintas señales.

En la parte derecha del bastidor central está

situada la tarjeta de expansión (306), la misión de

esta tarjeta es permitir conectar más tarjetas de entradas

o salidas a través de un nuevo bastidor de

ampliación (situado en este caso en la parte superior del

bastidor central). Este nuevo bastidor se comunicará con

el bastidor central a través de una nueva tarjeta de

expansión.

En el bastidor de ampliación, a la izquierda de

la tarjeta de expansión, tenemos instaladas tres nuevas

tarjetas de entradas digitales a las que le siguen tres tarjetas

de salidas digitales (SD).

Como vemos en el dibujo el

aspecto de estas tarjetas es muy parecido a las de entradas

digitales, estas tarjetas van a servir, por un lado para que el

autómata transmita las órdenes a los distintos

órganos de la instalación (Válvulas,

motores, etc.) y por otro, para que se enciendan las

lámparas de funcionamiento y/o avería situadas en

el armario PSM.

Las tarjetas de salidas digitales, como las de entradas

digitales, están aisladas galvánicamente de campo a

través de unas bornas relé (BS). Estas bornas

están situadas en la parte posterior de los

armarios.

A las tarjetas de salidas digitales les sigue una

tarjeta de entradas analógicas (EA). Una señal

analógica es aquella que es variable en el tiempo (El

ejemplo más típico que se suele poner es el caso de

una corriente alterna). En el caso de nuestros autómatas a

través de esta tarjeta se introducen datos que sirven,

solamente, para la información del operador (Potencia

activa de los grupos, potencia

reactiva, nivel de la cámara de carga).

SOFTWARE PLC

Para examinar el software que tiene introducido el PLC

debemos recurrir como ya se ha dicho, a conectar una maleta de

programación o un PC (Con un programa adecuado) al

PLC.

Otra manera de examinar el programa es a través

de la documentación que nos entrega la casa que

hizo la programación. Como n es el objetivo de

este curso profundizar en os métodos de

programación y tratamiento de todas las señales, en

este apartado nos referiremos única y exclusivamente al

tratamiento de las señales digitales que es el proceso que

nos servirá para determinar las distintas

averías.

Si queremos entender algo del programa, tenemos que

tener claros una serie de conceptos básicos que explicamos

a continuación:

Operando:

Es un elemento de entrada o salida con el que vamos a

trabajar en el programa, existen los siguientes tipos de

operandos:

Entradas:

Son las distintas entradas digitales que llegan al

autómata. Estas entradas van agrupadas en grupos de ocho

entradas (Un byte). Los bytes van numerados de forma correlativa

atendiendo a su posición en los bastidores. Como en

informática siempre se empieza contando por

el cero, el primer byte (El correspondiente a la parte superior

de la tarjeta ED más próxima a la CPU)

correspondería a las ocho primeras entradas de esta

tarjeta. Cada entrada a su vez irá numerada

correlativamente de 0 a 7. Las entradas en el programa van

numeradas con la letra E seguida del numero de byte y separado

por un punto, va el numero de la entrada.

Por ejemplo:

E0.0 | Sincronizador en prueba | |

E0.1 | Sincronizador en manual | |

….. | ||

E0.6 | E0.6 (no está conectada) | |

E0.7 | E0.7 (no está conectada) | |

E1.0 | Protección diferencial | |

… | ||

E29.2 | Ataguía socaz abierta | |

Salidas

Son las diferentes salidas digitales. Su

numeración sigue el mismo criterio que las entradas, la

única diferencia estriba en que el numero de las salidas

comienza con la letra A y la numeración del byte empieza

en el numero 36. Por ejemplo:

A36.0 | Señal bomba principal aceite | |

A36.1 | Señal socorro aceite | |

… | ||

A39.2 | Salida señal grupo parado | |

Marcas

Son resultados intermedios del programa que los podemos

utilizar como entradas o como salidas. Se numeran con los mismos

criterios que las entradas y salidas empezando por el byte 0 y

anteponiendo la letra M. Por ejemplo:

M0.0 | Siempre cero | |

M0.1 | Siempre uno | |

M0.2 | Necesidad de bocina | |

… | ||

M2.6 | Preparado drenaje | |

… | ||

Nemónico

Es un símbolo (abreviatura) que utiliza el

programador para facilitarle la tarea en la programación

ya que, dependiendo del lenguaje de

programación, se le puede permitir utilizar

sólo las numeraciones de las entradas, salidas y marcas o

bien se le puede permitir el empleo de los

nemónicos que, para él, son más

fáciles de recordar. Veamos unos ejemplos:

Operando | Nemónico | Comentario | ||

E0.0 | Sinprueb | Sincronizador en prueba | ||

E4.5 | ACTPalta | Acumulador turbina presión alta | ||

A36.0 | S_BAT1 | Bomba principal aceite | ||

A36.4 | S_VAG | Válvula agua | ||

M0.2 | Bocina | Necesidad de bocina | ||

M2.0 | P_frenado | Preparado frenado | ||

Módulo de programa

Podemos definirlo como una hoja en blanco donde el

programador puede escribir datos, órdenes, funciones, etc.

Tenemos cuatro tipos de módulos:

- DB: Son módulos

que contienen datos- FB: módulos que

contienen funciones- OB: módulos que

sirven para organizar otros módulos-

PB: módulos que contienen las

órdenes

De todos los módulos los que

más nos interesan a nosotros son los módulos PB ya

que en estos tenemos las distintas secuencias que realiza el

programa.

– Segmento: si el módulo de

programación lo definíamos como una hoja, el

segmento equivaldría a una línea dentro de la hoja,

es decir, dentro del módulo.

– Constantes: Especifican el formato de los

datos, aunque para nosotros carecen de mayor importancia, las

enumeramos porque vamos a encontrar alguna en los esquemas

que pretendemos interpretar (como la KT). Tenemos las

siguientes constantes:

– KC: Constante en caracteres

ASCII– KF:

Constante en número natural sin coma- KG: Constante

en número natural con coma- KH: Constante en

hexadecimal- KM: Constante en binario- KT:

Constante de temporización- KZ: Constante de

contador

Operadores

Son las funciones (operaciones) que el autómata

puede realizar y que nosotros podemos utilizar en el programa.

Destacamos, a continuación, las funciones que se utilizan

en los programas:

Puerta Y

Realiza la función lógica

denominada "AND", o producto lógico; esta función

activa su salida cuando todas sus entradas están

activadas; equivale pues, a tantos contactos en serie como

entradas tenemos. Su símbolo, y circuito equivalente, son

los siguientes:

Puerta O

Realiza la suma lógica o función "OR"; en

esta función basta que una de las entradas esté

activada para que la salida esté activada. Equivale a

tantos contactos en paralelo como entradas dispone la

función. Su símbolo, y circuito equivalente,

es:

Temporizador

La única función de temporización

que utilizamos en los programas es la de un temporizado a la

conexión. Este temporizado se caracteriza porque cuando la

entrada [T!] se pone a [1], el autómata

empieza a contar el tiempo que se fija en la entrada [TW].

Para determinar el tiempo que se ha fijado en esta entrada

pasemos a explicar cómo se interpreta el valor de la

constante KT; la constante KT tiene el siguiente

formato:

KT, como ya se ha dicho, es el nombre de la

constante (es obligatorio ponerlo con el fin de que el programa

sepa qué tipo de constante tiene en esta

entrada).

El valor es el número de pulsos que tiene

que contar, este valor no puede superar las tres

cifras

La retícula indica el tamaño de los

pulsos que se van a contar, puede adquirir los siguientes

valores:

0 = Centésimas de

segundo1 = Décimas de

segundo2 = Segundos

3 = Intervalos de 10

segundos

Veamos unos ejemplos:

Un temporizado que tiene una constante de tiempo de KT

5.3, activará si salida [Q] transcurridos 50 segundos (5

valor x 10 seg. retícula). Un temporizado con constante

de tiempo KT 12.2 activará su salida transcurridos

12 segundos (12 valor x 1 seg. retícula). El

símbolo del temporizador lo vemos a

continuación:

Las salidas [DU] y [DE] no se utilizan. La

entrada [R] pone a cero el temporizado.

Báscula RS

Esta báscula es un multivibrador biestable del

tipo RS, este multivibrador se caracteriza porque si activamos su

entrada de Set [S], la salida se pone en estado alto ([1]), la

salida permanece en este estado hasta que se active la entrada de

Reset [R] aunque la entrada de Set se vuelva al estado

bajo.

Lo mismo ocurre con la entrada de Reset [R], la salida

permanecerá en estado bajo ([0]) hasta que se active la

entrada de set, aunque la entrada de Reset haya pasado a estado

bajo. Su símbolo es el siguiente:

Salidas

Las salidas se van a utilizar cuando queremos generar el

final de un segmento con alguna de las funciones lógicas

AND u OR, ya que a estas funciones no le podemos asignar

nemónico (sí lo podemos hacer con los temporizados

y con las básculas, en éstos el nombre del

nemónico se pone en la parte superior sustituyendo al

nombre de la función).

Las salidas pueden referirse directamente a una de las

bornas de las tarjetas de salidas o bien ser marcas internas que

luego utilizaremos en el programa. Su símbolo es un

cajetín con un signo igual dentro.

VENTAJAS Y DESVENTAJAS

Las condiciones favorables son las

siguientes:

a) Menor tiempo empleado en la

elaboración de proyectos debido a que:

No es necesario dibujar el esquema de

contactos.No es necesario simplificar las ecuaciones

lógicas, ya que, por lo general, la capacidad de

almacenamiento del modulo de memoria es lo suficientemente

grande.La lista de materiales queda sensiblemente reducida

y al elaborar el presupuesto correspondiente eliminaremos

parte del problema que supone el contar con diferentes

proveedores, distintos plazos de entrega, etc.

b) Posibilidad de introducir modificaciones sin

cambiar el cableado y añadir aparatos.c) Mínimo espacio de

ocupaciónd) Menor coste de mano de obra de la

instalacióne) Economía de mantenimiento.

Además de aumentar la fiabilidad del sistema, al

eliminar contactos móviles, los mismo autómatas

pueden detectar e indicar averías.f) Posibilidad de gobernar varias maquinas con

un mismo autómata.g) Menor tiempo para la puesta de

funcionamiento del proceso al quedar reducido el tiempo de

cableado.h) Si por alguna razón la maquina queda

fuera de servicio, el autómata útil para otra

máquina o sistema de producción.

Las condiciones desfavorables son las

siguientes:

a) Hace falta un programador, lo que obliga a

adiestrar a unos de los técnicos de tal sentido, pero

hoy en día ese inconveniente está solucionado

porque las universidades y/o institutos superiores ya se

encargan de dicho adiestramiento.b) El costo inicial que puede o no ser un

inconveniente, según las características del

automatismo en cuestión. Dado que el PLC cubre

ventajosamente en amplio espacio entre la lógica

cableada y el microprocesador es preciso que el proyectista

lo conozca tanto en su actitud como en sus limitaciones. Por

tanto, aunque el coste inicial debe ser tenido en cuenta a la

hora de decidirnos por uno u otro sistema, conviene analizar

todos los demás factores para asegurarnos una

decisión acertada.

CLASIFICACION DEL PLC

Debido a la gran variedad de tipos distintos de PLC,

tanto en sus funciones, en su capacidad, en su aspecto

físico y otros, es que es posible clasificar los distintos

tipos en varias categorías.

PLC tipo Nano:

Generalmente PLC de tipo compacto (Fuente, CPU e I/O

integradas) que puede manejar un conjunto reducido de I/O,

generalmente en un número inferior a 100. Permiten manejar

entradas y salidas digitales y algunos módulos

especiales.

PLC tipo Compactos:

Estos PLC tienen incorporado la Fuente de

Alimentación, su CPU y módulos de I/O en un solo

módulo principal y permiten manejar desde unas pocas I/O

hasta varios cientos ( alrededor de 500 I/O ) , su tamaño

es superior a los Nano PLC y soportan una gran variedad de

módulos especiales, tales como:

Entradas y salidas análogas

Módulos contadores rápidos

Módulos de comunicaciones

Interfaces de operador

Expansiones de i/o

PLC tipo Modular:

Estos PLC se componen de un conjunto de elementos que

conforman el controlador final, estos son:

Rack

Fuente de Alimentación

CPU

Módulos de I/O

De estos tipos existen desde los denominados MicroPLC

que soportan gran cantidad de I/O, hasta los PLC de grandes

prestaciones

que permiten manejar miles de I/O.

CAPÍTULO III

Funcionamiento del

PLC

CICLO DE OPERACIÓN DEL

PROCESADOR

Para realizar las operaciones o instrucciones un

microprocesador necesita sincronizar todas sus señales

internas y externas y disponer, por tanto, de un patrón de

tiempo. Es lo que se denomina: Reloj del microprocesador o Ciclo

de Operación del Microprocesador.

El reloj del microprocesador está constituido

por un oscilador electrónico, en el caso del

microprocesador que mencionaremos de 2.4 GHz, entrega dos mil

millones y medio de impulsos por segundoEl microprocesador utiliza un número

determinado de estos impulsos para cada operación o

instrucción.Se denomina Ciclo de instrucción al tiempo

durante el cual el microprocesador ejecuta una

instrucción completa.El ciclo de instrucción se subdivide a su

vez, en ciclos de máquina. Un ciclo de máquina

es el tiempo durante el cual el microprocesador realiza una

operación elemental. Cada ciclo de máquina

emplea varios ciclos (impulsos) de reloj.

Es posible calcular el tiempo de ejecución de una

determinada operación, siempre que se conozca el

número de ciclos de reloj que emplea cada una de sus

instrucciones.

Por lo tanto no se puede decir en cuánto tiempo

se ejecuta una instrucción de un microprocesador de 2.4

GHz, porque depende de la instrucción que se dé en

un determinado microprocesador es (en un determinado

microprocesador una misma instrucción puede requerir

más o menos ciclos que en otro

microprocesador).

3.1.1 QUE ES EL TIEMPO

SCAN

Un PLC tiene un funcionamiento, salvo en el proceso

inicial que sigue a un RESET, de tipo secuencial y

cíclico, es decir, las operaciones tienen lugar una tras

otra, y se va repitiendo continuamente mientras el PLC se

mantenga energizado.

A este proceso se le conoce como el "SCAN" del PLC y es

un parámetro de especificación importante en un

PLC, ya que nos da una idea de la rapidez de operación del

PLC.

El tiempo de un "scan" es definido como el

tiempo que se toma para ejecutar los 3 pasos que se listaran a

continuación.

El tiempo requerido para realizar un SCAN

puede oscilar entre 1 y 100 milisegundos y depende de:

El número de entradas y salidas

involucradas.La longitud del programa del

usuario.El número y tipo de

periféricos conectados al autómata

El SCAN se da en término de

milisegundos por cada mil instrucciones (mseg/K).

Paso 1: Verificar el paso de las

entradas

El PLC primero le echa un "vistazo" a cada una de

las entradas para determinar si están activadas o

desactivadas.En otras palabras, el PLC pregunta,

¿Estará el sensor conectado en la primera

entrada accionado? ¿Cómo está el de la

segunda entrada? ¿ Y el tercero…? y así

sucesivamenteGuarda estos datos en su memoria para ser usado

durante la siguiente etapa.

Paso 2: Ejecución del Programa

Después, el PLC ejecuta su programa una

instrucción a la vez.Posiblemente su programa diga que si la primera

entrada está activada entonces que se accione la

primera salida.Ya que, desde la etapa anterior, éste ya sabe

que entradas están accionadas o apagadas, será

capaz de decidir si la primera salida tendría que

prender basándose en el estado de la primera

entrada.Este guardará los resultados de la

ejecución para ser usados más tarde en la

siguiente etapa.

Paso 3: Actualización del estatus de la

salida

Finalmente el PLC actualiza el status de las

salidas. Las actualiza de acuerdo a que entradas estuvieron

activadas durante el primer paso y los resultados de la

ejecución de su programa durante el segundo

paso.De acuerdo al ejemplo del paso 2 ahora

prendería la primera salida ya que la primera entrada

estuvo accionada y su programa dijo, prender la primera

salida cuando esta condición sea verdadera.Después del tercer paso el PLC retorna al

paso 1 y repite los pasos continuamente.

FUNCIONAMIENTO DEL PLC

El funcionamiento del autómata es, salvo el

proceso inicial que sigue a un Reset, de tipo secuencial y

cíclico, es decir, las operaciones tienen lugar una tras

otra, y se van repitiendo continuamente mientras el

autómata esté bajo tensión.

La figura muestra esquemáticamente la secuencia

de operaciones que ejecuta el autómata, siendo las

operaciones del ciclo de operación las que se repiten

indefinidamente.

El ciclo de funcionamiento se divide en dos partes como

se puede observar en el esquema de diagrama de la figura llamados

Proceso Inicial y Ciclo de Operación.

Proceso Inicial

Como se muestra en la figura, antes de entrar en el

ciclo de operación el autómata realiza una serie de

acciones comunes, que tratan fundamentalmente de inicializar los

estados del mismo y chequear el hardware. Estas rutinas de

chequeo, incluidas en el programa monitor ROM,

comprueban:

El bus de conexiones de las unidades de

E/S.El nivel de la batería, si esta

existe.La conexión de las memorias internas del

sistema.El módulo de memoria exterior conectado, si

existe.

Si se encontrara algún error en el

chequeo, se activaría el LED de error y quedaría

registrado el código

del error.

Comprobadas las conexiones, se inicializan las variables

internas:

Se ponen a OFF las posiciones de memoria interna

(excepto las mantenidas o protegidas contra perdidas de

tensión)Se borran todas las posiciones de memoria imagen

E/S.Se borran todos los contadores y temporizadores

(excepto los mantenidos o protegidos contra perdidas de

tensión).

Transcurrido el Proceso Inicial y si no han aparecido

errores el autómata entra en el Ciclo de

Operación.

Ciclo De Operación

Este ciclo puede considerarse dividido en tres bloques

tal y como se puede observar en la figura dichos bloques

son:

Proceso Común

Ejecución del programa

Servicio a periféricos

Proceso común:

En este primer bloque se realizan los chequeos

cíclicos de conexiones y de memoria de programa,

protegiendo el sistema contra:

Errores de hardware (conexiones E/S, ausencia de

memoria de programa, etc.).Errores de sintaxis (programa imposible de

ejecutar).

El chequeo cíclico de conexiones comprueba los

siguientes puntos:

Niveles de tensión de

alimentación.Estado de la batería si existe.

Buses de conexión con las

interfaces.

El chequeo de la memoria de programa comprueba la

integridad de la misma y los posibles errores de sintaxis y

gramática:

Mantenimiento de los datos, comprobados en el

"checksum".Existencia de la instrucción END de fin de

programa.Estructura de saltos y anidamiento de bloque

correctas.Códigos de instrucciones

correctas.

Ejecución Del Programa

En este segundo bloque se consultan los estados de las

entradas y de las salidas y se elaboran las órdenes de

mando o de salida a partir de ellos.

El tiempo de ejecución de este bloque de

operaciones es la suma del:

Tiempo de acceso a interfaces de E/S.

Tiempo de escrutación de programa

Y a su vez esto depende, respectivamente

de:

Número y ubicación de las interfaces

de E/S.Longitud del programa y tipo de CPU que lo

procesa.

FUNCIONES ADICIONALES DEL PLC

Autochequeo de

Fallas: en cada

ciclo de

scan, el PLC efectúa un

Chequeo del funcionamiento del sistema reportando el

resultado en Bits internos que pueden ser accesados por

el programa del usuario.Inicializaciones: cada tipo de partida de un

microprocesador también es reportada en bits

internos de la memoria de PLC.Salvaguarda de Estados: Es

posible indicar al

PLC estado deseado de algunas

salidas o variables

internas en caso de falla o falta de

energía en el equipo. Esto es esencial

cuando se requiere proteger algunos externos de

salida.Modularidad: Gracias a la utilización

de Microprocesadores, es posible expandir los

sistemas a través de módulos de

expansión de acuerdo al crecimiento del sistema.

Es posible expandirse en Entradas y Salidas digitales,

análogas, etc., como así también en

unidades remotas y de comunicación.

DIRECCIONAMIENTO DE ENTRADAS Y

SALIDAS

Como existen gran cantidad de I/O y estas pueden estar

alojadas en diferentes módulos, nace la necesidad de

indicarle a la CPU, mediante nuestro programa, la referencia

exacta de la entrada o salida con la que queremos interactuar. Al

mecanismo de identificación de I/O en los PLC se le

denomina direccionamiento de entradas y salidas. El

direccionamiento de I/O varia de marca en marca,

inclusive de modelo en

modelo en los PLC, pero generalmente, la mayoría de los

fabricantes adopta una terminología que tiene

relación con la ubicación física de la

I/O.

Veamos algunos ejemplos:

Direccionamiento PLC Nano Telemecanique

Direccionamiento PLC TSX-17 Telemecanique

Direccionamiento PLC TSX-37 Telemecanique

Direccionamiento PLC Mitsubishi

Direccionamiento PLC A/B SLC-500

Direccionamiento De Entradas y Salidas En El

PLC-5

Cada uno de los slots del chasis es un grupo. En cada

grupo puede haber un máximo de 16 entradas y 16 salidas.

Se llama Rack a un conjunto de 8 grupos.

El primer slot, al lado del microprocesador, es el 0 del

rack 0, el siguiente el 1 el siguiente el 2, así

sucesivamente. El rack 0 tiene los slots 0 a 7, lo que hace un

total de 8.

En cada slot podemos poner una tarjeta de entradas o

salidas. Su dirección está formada por tres

cifras. La primera es un cero, la segunda es el nombre del rack y

la tercera el número de slot. Los slots 0 y 1 no

están disponibles puesto que se encuentra la fuente de

alimentación.

Si en el slot 2 ponemos una tarjeta de 8 entradas sus

direcciones corresponderán a I: 002. Para distinguir una

entrada concreta, por ejemplo la 6 escribiremos I: 002/6. Si

ponemos una tarjeta de salidas en el slot 3 escribiremos O: 003.

Si en el slot 4 ponemos una tarjeta de 16 entradas, las ocho

primeras serán I: 004/00 a I: 004/7 y las demás

serán I: 004/10 a I: 004/17, esto es debido a que el

direccionamiento se realiza en octal.

Direccionamiento de entradas y salidas en los

SLC.

En los slc-5/01 y slc-5/02 cada slot puede tener

entradas o salidas. Si por ejemplo se pone una tarjeta de 16

salidas en el slot 3, la dirección del bit será O:

3/15 o también O:3.0/15 Si la tarjeta tiene más de

16 bits ocupará más de una palabra. Si en el slot 2

ponemos una tarjeta con 32 bits de entrada, el bit 15 se

direccionará con I: 2.0/15, el bit 16 como I: 2.1/0 y el

bit 31 con I:2.1/15.

En los SLC-500 las entradas y salidas compactas

están en el rack 0, la dirección de la salida 7,

por ejemplo será O: 0/7. Si además, añadimos

más tarjetas, estas se direccionarán como en los

SLC modulares.

Aquí algunos gráficos que nos permitirá entender

mejor su aplicación

Relación entre un Terminal de E/S

y su ubicación en la memoria del

procesador.

CAPITULO IV

Programación

en PLC

4.1. PROGRAMACION EN PLC

Los primeros PLC, en la primera mitad de los 80, eran

programados usando sistemas de programación propietarios o

terminales de programación especializados, que a menudo

tenían teclas de funciones dedicadas que representaban los

elementos lógicos de los programas de PLC. Los programas

eran guardados en cintas. Más recientemente, los programas

PLC son escritos en aplicaciones especiales en un ordenador, y

luego son descargados directamente mediante un cable o una

red al PLC. Los

PLC viejos usan una memoria no volátil (magnetic core

memory) pero ahora los programas son guardados en una RAM con

batería propia o en otros sistemas de memoria no

volátil como las memoria flash.

Los primeros PLC fueron diseñados para ser usados

por electricistas que podían aprender a programar los PLC

en el trabajo. Estos PLC eran programados con "lógica de

escalera"("ladder logic"). Los PLC modernos pueden ser

programados de muchas formas, desde la lógica de escalera

hasta lenguajes de programación tradicionales como el

BASIC o C. Otro método es

usar la Lógica de Estados (State Logic), un lenguaje de

programación de alto nivel diseñado para programas

PLC basándose en los diagramas de

transición de estados.

4.2. ESTANDAR IEC 61131-3

Recientemente, el estándar internacional IEC

61131-3 se está volviendo muy popular. IEC 61131-3 define

los elementos comunes entre los lenguajes de programación,

asi como también define cuatro lenguajes de

programación para los sistemas de control

programables.

4.2.1. ELEMENTOS COMUNES

Tipos de datos

Dentro de los elementos comunes, se definen los tipos de datos.

Los tipos de datos previenen de errores en una fase inicial, como

por ejemplo la división de un dato tipo fecha por un

número entero. Los tipos comunes de datos son: variables

booleanas, número entero, número real, byte y

palabra, pero también fechas, horas del día y

cadenas (strings).

Basado en estos tipos de datos, el usuario puede definir

sus propios tipos de datos, conocidos como tipos de datos

derivados. De este modo, se puede definir por ejemplo un canal de

entrada analógica como un tipo de dato.

Variables

Las variables permiten identificar los objetos de datos

cuyos contenidos pueden cambiar, por ejemplo, los datos asociados

a entradas, salidas o a la memoria del autómata

programable. Una variable se puede declarar como uno de los tipos

de datos elementales definidos o como uno de los tipos de datos

derivados. De este modo se crea un alto nivel de independencia

con el hardware, favoreciendo la reusabilidad del

software.

La extensión de las variables está

normalmente limitada a la unidad de organización en la cual han sido declaradas

como locales. Esto significa que sus nombres pueden ser

reutilizados en otras partes sin conflictos,

eliminando una frecuente fuente de errores. Si las variables

deben tener una extensión global, han de ser declaradas

como globales utilizando la palabra reservada

VAR_GLOBAL.

Pueden ser asignados parámetros y valores

iniciales que se restablecen al inicio, para obtener la

configuración inicial correcta.

Configuración, recursos y

tareas

Para entender ésto mejor, vamos a

ver el modelo de software, que define IEC 61131-3 (ver figura

2).

Al más alto nivel, el elemento software requerido

para solucionar un problema de control particular puede ser

formulado como una configuración. Una

configuración es específica para un tipo de sistema

de control, incluyendo las características del hardware:

procesadores,

direccionamiento de la memoria para los canales de I/O y otras

capacidades del sistema.

Dentro de una configuración, se pueden definir

uno o más recursos. Se puede entender el recurso

como un procesador capaz de ejecutar programas IEC.

Con un recurso, pueden estar definidas una o más

tareas. Las tareas controlan la ejecución de un

conjunto de programas y/o bloques de función. Cada una de

ellos puede ser ejecutado periódicamente o por una

señal de disparo especificada, como el cambio de estado de

una variable.

Los programas están diseñados a

partir de un diferente número de elementos de software,

escrito en algunos de los distintos lenguajes definidos en IEC

61131-3. Típicamente, un programa es una interacción de Funciones y

Bloques Funcionales, con capacidad para intercambiar

datos. Funciones y bloques funcionales son las partes

básicas de construcción de un programa, que contienen

una declaración de datos y variables y un conjunto de

instrucciones..

Comparado esto con un PLC convencional, éste

contiene un solo recurso, ejecutando una tarea que controla un

único programa de manera cíclica. IEC 61131-3

incluye la posibilidad de disponer de estructuras

más complejas. El futuro que incluye multi-procesamiento y

gestión

de programas por eventos ¡Y no está muy lejos!,

observar simplemente las características de los sistemas

distribuidos o los sistemas de control de tiempo real. IEC

61131-3 está disponible para un amplio rango de

aplicaciones, sin tener que conocer otros lenguajes de

programación adicionales.

Unidades de Organización de

Programa

Dentro de IEC 1131-3, los programas, bloques Funcionales

y funciones se denominan Unidades de Organización de

Programas, POU´s.

Funciones

IEC 61131-3 especifica funciones estándar y

funciones definidas por usuario. Las funciones estándar

son por ejemplo ADD (suma), ABS (valor absoluto), SQRT

(raíz cuadrada), SIN (seno), y COS (coseno). Las funciones

definidas por usuario, una vez implementadas pueden ser usadas

indefinidamente en cualquier POU.

Las funciones no pueden contener ninguna

información de estado interno, es decir, que la

invocación de una función con los mismos argumentos

(parámetros de entrada) debe suministrar siempre el mismo

valor (salida).

Bloques Funcionales,

FB´s

Los bloques funcionales son los equivalentes de los

circuitos

integrados, IC´s, que representan funciones de control

especializadas. Los FB´s contienen tanto datos como

instrucciones, y además pueden guardar los valores de las

variables (que es una de las diferencias con las funciones).

Tienen un interfaz de entradas y salidas bien definido y un

código interno oculto, como un circuito integrado o una

caja negra. De este modo, establecen una clara separación

entre los diferentes niveles de programadores, o el personal de

mantenimiento.

Un lazo de control de temperatura, PID, es un excelente ejemplo

de bloque funcional. Una vez definido, puede ser usado una y otra

vez, en el mismo programa, en diferentes programas o en distintos

proyectos.

Esto lo hace altamente reutilizable.

Los bloques funcionales pueden ser escritos por el

usuario en alguno de los lenguajes de la norma IEC, pero

también existen FB´s estándar (biestables,

detección de flancos, contadores, temporizadores, etc.).

Existe la posibilidad de ser llamados múltiples veces

creando copias del bloque funcional que se denominan

instancias. Cada instancia llevará asociado un

identificador y una estructura de

datos que contenga sus variables de salida e

internas.

Programas

Los programas son "un conjunto lógico de

todos los elementos y construcciones del lenguaje de

programación que son necesarios para el tratamiento de

señal previsto que se requiere para el control de una

máquina o proceso mediante el sistema de autómata

programable". Un programa puede contener, aparte de la

declaración de tipos de datos, variables y su

código interno, distintas instancias de funciones y

bloques funcionales.

Gráfico Funcional Secuencial

(SFC)

SFC describe gráficamente el comportamiento

secuencial de un programa de control. Esta definición

deriva de las Redes de Petri y Grafcet (IEC 848), con las

modificaciones adecuadas para convertir las representaciones de

una norma de documentación en un conjunto de elementos de

control de ejecución para una POU de un autómata

programable.

SFC ayuda a estructurar la

organización interna de un programa, y a descomponer

un problema en partes manejables, manteniendo

simultáneamente una visión global. Los elementos

del SFC proporcionan un medio para subdividir una POU de un

autómata programable en un conjunto de etapas y

transiciones interconectadas por medio de enlaces directos. Cada

etapa lleva asociados un conjunto bloques de acción

y a cada transición va asociada una condición de

transición que cuando se cumple, causa la

desactivación de la etapa anterior a la transición

y la activación de la siguiente. Los bloques de

acción permiten realizar el control del proceso. Cada

elemento puede ser programado en alguno de los lenguajes IEC,

incluyéndose el propio SFC. Dado que los elementos del SFC

requieren almacenar información, las únicas

POU´s que se pueden estructurar utilizando estos elementos

son los bloques funcionales y los programas.

Se pueden usar secuencias alternativas y paralelas,

comúnmente utilizadas en muchas aplicaciones. Debido a su

estructura general, de sencilla comprensión, SFC permite

la transmisión de información entre distintas

personas con distintos niveles de preparación y responsabilidad dentro de la

empresa.

4.2.2. LENGUAJES DE

PROGRAMACIÓN

Los lenguajes de programación son necesarios para

la

comunicación entre el usuario, sea programador u

operario de la máquina o proceso donde se encuentre el PLC

y el PLC. La interacción que tiene el usuario con el PLC

la puede realizar por medio de la utilización de un

cargador de programa también reconocida como consola de

programación o por medio de un PC.

En procesos grandes o en ambientes industriales el PLC

recibe el nombre también de API (Autómata

Programable Industrial) y utiliza como interfase para el usuario

pantallas de plasma, pantallas de contacto (touch screen) o

sistemas SCADA (sistemas para la adquisición de datos,

supervisión, monitoreo y control de los

procesos).

4.2.2.1. Clasificación de los

Lenguajes de Programación

Los lenguajes de programación para PLC son de dos

tipos, visuales y escritos. Los visuales admiten estructurar el

programa por medio de símbolos gráficos, similares a los

que se han venido utilizando para describir los sistemas de

automatización, planos esquemáticos y diagramas de

bloques. Los escritos son listados de sentencias que describen

las funciones a ejecutar.

Los programadores de PLC poseen formación en

múltiples disciplinas y esto determina que exista

diversidad de lenguajes. Los programadores de aplicaciones

familiarizados con el área industrial prefieren lenguajes

visuales, por su parte quienes tienen formación en

electrónica e informática optan, inicialmente por

los lenguajes escritos.

Literales o Escritos:

Lista de instrucciones (IL).

Texto estructurado (ST).

Visuales o Gráficos:

Diagrama de contactos (LD).

Diagrama de bloques funcionales (FBD).

En la figura superior, los cuatro programas describen la

misma acción.

La elección del lenguaje de programación

depende de:

los conocimientos del programador,

el problema a tratar,

el nivel de descripción del

proceso,la estructura del sistema de control,

la coordinación con otras personas o

departamentos.

Los cuatros lenguajes están interrelacionados y

permiten su empleo para resolver conjuntamente un problema

común según la experiencia del usuario.

a) El Diagrama de contactos

(LD): tiene sus orígenes en los Estados Unidos.

Está basado en la presentación gráfica

de la lógica de relés.

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |