3. Incumplimiento de normas de

seguridad: Por

otro lado, los operarios no cumplen con las normas de seguridad

necesarias para evitar accidentes

durante el proceso de

fabricación. Por ejemplo, no se utilizan accesorios como

guantes de seguridad, casco, lentes entre otros.

4. Mala señalización de seguridad: Esto

puede deberse a que no existen señalizaciones relacionadas

a la seguridad que indiquen los lugares en donde se debiera tener

más cuidado.

Inventario:

1.Quiebre de Stock: al no realizar una buena planificación de materiales, en

varias ocasiones los obreros deben pausar la fabricación

ya que se dan cuenta de que les faltan ciertos materiales para

continuar, por tanto, deben esperar a conseguir estos materiales

para continuar con la producción. Esto produce que los productos

demoren más tiempo en ser

terminados y que deban realizar una nueva orden según los

materiales requeridos.

2. Altos costos de

ordenar: Los altos costos de ordenar se producen debido a los

quiebres de stock ocurridos. Ya que deben ordenar un

número de veces mayor a la deseada debido a la mala

planificación de materiales existente, entonces los costos

de ordenar son también mayores a los esperados.

Estos factores recién mencionados producen que

la empresa

tenga demoras de entregas. Para disminuir esta demora, los

operarios trabajan a mayor velocidad,

entregando productos con malas terminaciones, es decir, de menor

calidad.

Asimismo, los productos deben ser reparados conduciendo a mayores

costos y tiempo destinado a esta reparación.

Se ayudara a la

organización en la reducción de costos de

producción. Para esto será necesario conocer la

capacidad de la planta, los costos de inventario, los

niveles de inventario, qué mantener en inventario

(materias primas, productos en proceso, productos terminados y

herramientas)

la producción mensual y finalmente la demanda

mensual. A continuación se presenta un diagrama

Ishikawa, con el fin de visualizar las causas y objetivo,

mencionadas anteriormente, del problema a resolver.

Diagrama de Kaoru Ishikawa en la Empresa Marketing

& Merchandising

3.- Sus principales clientes

encontramos a Ripley, Breden Master, Falabella Pro, Victorinox,

Wado´s, Kia, Kosiuko, Colloky, J.J.O, Hasbro, D & S,

Guante, Imex, Foster, Hyundai, OK Market entre otras grandes

empresas

nacionales e internacionales.

Sus Clientes Internos: Gerente de Finanzas:

Encargado de evaluar y cotizar los proyectos,

además de dar órdenes de compra de los insumos y

materiales necesarios para la fabricación.

Diseñadores: Formado por un grupo de

cuatro personas con el fin de generar planos y vistas de los

potenciales proyectos.

Secretaria: Encargada de cotizar los precios de

proveedores y

recepción de llamados.

Jefe de Fábrica: Es quien debe programar la

producción, controlar a los operarios, designar tareas en

la fábrica, visitar puntos de ventas,

participar de las instalaciones y verificar la calidad de los

productos a ser enviados a la instalación.

Bodeguero: Es quien debe llevar un conteo digital

(actualmente por medio de una planilla Excel) de los

materiales que se tiene en fábrica, como los materiales

que son adquiridos para la fabricación y los materiales

que son usados en los procesos. La

contabilización de inventario debe ser enviada al Gerente de

finanzas tres veces a la semana.

Chofer: Es quien debe recoger las ordenes de materiales

e insumos donde los distintos proveedores y trasladar los

productos terminados al punto de instalación.

Personal de Aseo: Compuesto por una persona, quien

debe mantener el orden y limpieza de la

fábrica.

Operarios: Este grupo está constituido de 5

personas encargadas del proceso de fabricación,

actúan bajo las órdenes del jefe de

fábrica.

Análisis

de problemas

Como se mencionó anteriormente, uno grandes

problemas

actuales de la empresa Marketing & Merchandising

se relacionan con los costos de producción. Se tiene un

registro del

número causas de altos costos. Estos datos se muestran

en a continuación:

Utilizando el Diagrama de Pareto, se puede evidenciar

qué factores son más importantes a resolver, ya que

se debe considerar que estos afectan directamente a la

producción, y por ende, a los costos involucrados. Para

ello, se calcularon los porcentajes acumulados en cada

sección considerando aquellos dentro del 80% como los

más urgentes. A continuación, se muestra la tabla

que contienen la frecuencia, el porcentaje y porcentaje

acumulado.

Como se puede observar, aquellas fallas que deben

resolverse con más urgencia son: Malas Terminaciones en

productos, envíos no acordes a requerimientos,

devoluciones de productos y mala calidad del producto. El

plan para

resolver estos problemas debe realizarse en este mismo

orden.

Frecuencia y porcentaje acumulado.

En cuanto al problema relacionado a la

acumulación de desechos de materiales, a

continuación, se muestra un plano que muestra la distribución de la fábrica y los

lugares que actualmente se utilizan para dejar desechos (color

rojo).

Plano de fábrica resaltando

lugares de desechos

Como se observa, la fábrica tiene una superficie

de 639 De esta superficie, aproximadamente

De esta superficie, aproximadamente

234 actualmente están siendo utilizados

actualmente están siendo utilizados

para dejar los desechos de los materiales. Esto significa que un

36,6% de superficie está destinada a mantener los

desechos, demostrando que existe una reducción del espacio

de trabajo

significativa. Es decir, este espacio podría ser utilizado

con otros fines que aporten a la productividad de

la empresa. Por otro lado, si se efectuara una disminución

de espacio destinado a desechos, se reduciría la cantidad

de accidentes por parte de los operarios debido a tropiezos,

golpes, entorpecimientos entere ellos mismos,

etcétera…

A continuación se muestra en la tabla, el

número de materiales deteriorados debido a la

acumulación de desechos en lugares que se encuentran cerca

de los espacios de trabajo. Incluye materiales recién

llegados de los proveedores que se deterioran y no pueden volver

a re-utilizarse y materiales que están siendo utilizados

durante un proceso.

Deterioro de materiales por

acumulación de desechos.

Como se observa en la tabla, en el

último mes (Agosto 2008), 76 materiales han sido

deteriorados debido a los desechos de materiales que están

distribuidos por la fábrica. Esto corresponde a

aproximadamente un 19% del total, que corresponden a

aproximadamente 400 tipos de materiales que llegan a la

fábrica. Por otro lado, en el último mes hubo 41

deterioros de materiales en proceso, esto corresponde a un 10,3%

del total de materiales.

En cuanto al quiebre de stock, la empresa actúa

rápidamente recurriendo a sus proveedores en busca de los

materiales necesarios. De esta manera, aumentan sus costos de

transporte de

la siguiente manera:

Distancia | Madera (km.) | Planchas de acero | Materiales Eléctricos | Materiales Varios (km.) | ||

Fábrica | 22,77 | 1 | 17,6 | 24,5 | ||

Distancia

Fábricas-Proveedor

| Madera | Planchas de acero | Materiales | Materiales Varios | Costo de Transporte | |

N° Viajes | 1 | 1 | 1 | 1 | $ 4.282 | |

N° Viajes actuales de la empresa | 2 | 2 | 2 | 4 | $ 11.748 | |

Diferencia | 1 | 1 | 1 | 3 | $ 7.467 | |

La tabla muestra el número, de Viajes de la

empresa a cada proveedor por proyecto.

En primer lugar, se calcularon las distancias desde la

fábrica al proveedor tal como se muestra. Luego, se

realiza una comparación entre el número de viajes

óptimo para la empresa, es decir, se considera que lo

más eficiente sería realizar un viaje a cada

proveedor por proyecto, y el número de viajes que realiza

actualmente la empresa a los distintos proveedores. Tal como se

muestra, el aumento de costos de transporte aumente en $7. 467

por proyecto.

Actualmente, la empresa cuenta con un inventario de

materiales que se consideran como fijos, es decir, materiales que

se re-utilizan en los distintos proyectos. De un total de 54

materiales, 15 de ellos están malos, esto corresponde a un

27,7% del total. Esto implica, retrasos en la producción y

también utilización de espacio en la

bodega.

Análisis

de medidas de desempeño

– Cantidad de mercadería almacenada a fin de

mes.

Para programar los futuros pedidos es fundamental tener

la información de los materiales que se tiene

al finalizar cada mes. En este caso la empresa tiene registrado

todos los movimientos de compra y uso de materiales por

mes.

– Costos variables de

mantener inventario.

Los costos de ordenar se pueden traducir en costos de

transporte, ya que cada vez que se ordena es la misma empresa

Marketing & Merchandising Ltda., quién se encarga de

recoger los pedidos, más el costo de adquirir

los materiales según su precio.

– Costos de quiebre de stock.

Cada vez que se produce un quiebre de stock tiene una

reacción rápida, siendo la camioneta la que compra

inmediatamente la mercancía faltante, por lo tanto no les

afecta directamente en relación al cliente, pero

aumenta los costos de transporte y muchas veces los productos no

son comprados en el proveedor de preferencia si no en el lugar

más cercano aumentando el costo de

adquisición.

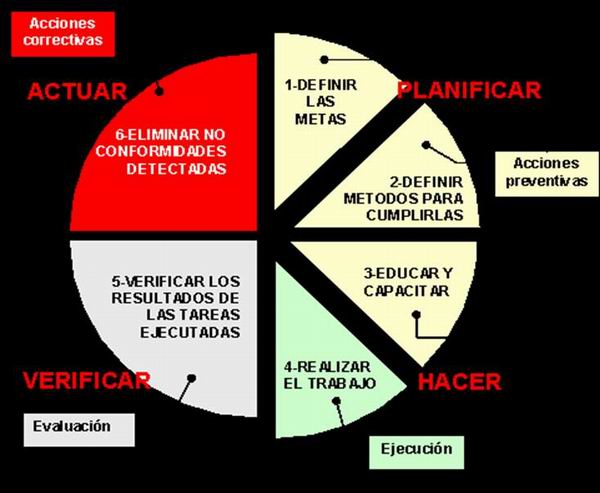

( P – H – V – A

)

Planificación: de Requerimientos de

Materiales: Esto permitirá a la empresa programar el

requerimiento de materiales para los proyectos que se deban

realizar dentro del mes.

Hacer: Se tendrá un registro de los

materiales en inventario al final de cada semana, para así

calcular cuánto, cuándo y qué se

deberá ordenar. Esto permitirá reducir los costos

de inventario disminuyendo el número de órdenes al

mes y los quiebres de stock que hoy existen.

Esto es factible económicamente para la empresa

debido a que no es necesaria una gran inversión para su desarrollo. Lo

necesario será la utilización de un programa que haga

el cruce de datos, el cual puede ser Microsoft

Excel o algún otro software especializado para

la integración de

información.

Verificar: A partir de esto, dar paso a realizar

la integración entre almacenamiento de

mercadería y programa maestro de producción deseada

al final del mes.

Actuar: Para esto será necesario asegurar

la disponibilidad de inventario para el mes, lo que incluye

materiales, componentes, productos en proceso y finales,

también calcular demanda de componentes (la cual se

obtendrá a partir de la demanda estimada de productos

finales), requerimiento de materiales para la producción

(lista de materiales de cada producto final), saber cuándo

se necesitan estos materiales, establecer cuando emitir las

ordenes de compra y considerar tiempos de entrega. Se

buscará mantener niveles mínimos de inventario para

la producción de productos terminados de tal manera de

poder

minimizar costos de inventario, sin afectar la producción

deseada del mes. Así se logrará gestionar el

inventario de fabricación y la programación de la producción en

forma paralela.

5.-

La Alternativa seleccionada, para la solución de

problemas, fue Planificación de Requerimientos de

Materiales.

Para analizar la factibilidad de

este procedimiento se

establecieron los siguientes supuestos:

a) Se clasificaron todos aquellos materiales que

comparten características similares en un solo grupo.

Luego, se seleccionó uno de los materiales como

representativo de ese grupo. Por ejemplo, los siguiente

materiales se agruparon en un solo grupo bajo el nombre "Pliegos

de Lija".

PLIEGOS DE LIJA 80 |

PLIEGOS DE LIJA 100 |

PLIEGOS DE LIJA 120 |

PLIEGOS DE LIJA 150 |

PLIEGOS DE LIJA 180 |

PLIEGOS DE LIJA 220 |

b) El precio unitario considerado para cada

clasificación de materiales fue calculado con el promedio

de los precios unitarios de cada material perteneciente a esa

clasificación.

c) La demanda para cada clasificación de

materiales fue calculado con la suma de las demandas de cada uno

de los materiales pertenecientes a esa

clasificación..

Es importante mencionar que estos supuestos fueron

establecidos para simplificar el análisis, en caso de no ser utilizados y

considerar cada uno de los materiales por separado no afecta el

resultado de este análisis.

A continuación, se detalla el procedimiento

utilizado para llevar a cabo el análisis:

Se realiza la clasificación de materiales

según las características que estos poseen, se

establece un precio unitario para cada clasificación y su

demanda.

Se identifican los materiales utilizados para cada

producto.

Se establecen los tiempos de suministro para cada

clasificación de materiales.

Se calcula el número de materiales utilizados

para producir 9 módulos de madera, 3

cajas de luz, 3 mesones de

trabajo, lo cual corresponde a la demanda semanal que la empresa

actualmente tiene.

Se realizan análisis requerimiento de materiales

con los datos recolectados y los tiempos de suministro para

determinar en qué momento ordenar y cuánto ordenar.

Esto se hizo para cada clasificación de materiales de los

tres productos ya mencionados.

Los cálculos de costos relacionados a ordenar y

adquirir fueron calculados de la siguiente manera: se considera

el costo de transporte (ordenar) para cada clasificación

de materiales según la distancia al proveedor y el costo

de movilización. El costo de adquirir corresponde al

precio unitario de cada clasificación de materiales

multiplicado por el requerimiento neto. Estos dos costos fueron

sumados para obtener un costo total y luego multiplicado por 4,

para obtener el costo total mensual para cada

clasificación de materiales.

Se calculó el costo total actual, considerando

que realizan un viaje por orden. Dado que son 12 proyectos

mensuales, se multiplica 12 por el costo de ordenar y se suma los

costos de adquisición de todas los categorías de

materiales necesarios para los 12 proyectos mensuales.

Se compararon ambos costos, obteniendo una diferencia

significativa entre estos, ya que los costos obtenidos con el

requerimiento de materiales son menores a los costos actuales. El

costo obtenido es de $2.910.017 mensual y el costo actual es de

$4.673.993 mensual. Esto significa una disminución de un

39,38% en el costo total (adquirir y ordenar).

Hacer esto es muy factible, ya que su

implementación no involucra costos significativos ni

capacitaciones extensivas a los usuarios.

Los costos de implementar no son elevados, y es

conveniente, ya que los precios de las licencias para implementar

un software varían entre $120.000 y $180.000.

En este trabajo no se tomó en cuanta el costo de

mantener en inventario, pero si la cantidad de materiales a fin

de mes en stock, y este número disminuye

significativamente, ya que se mantiene constantemente bajo, sin

acumulación de materiales.

Además el quiebre de stock no ocurriría

más ya que con una buena planificación del

requerimiento de materiales, la producción no

deberá interrumpir su producción para adquirir

materiales que fueron olvidados en la orden.

Conclusiones

Actualmente la empresa Marketing & Merchandising

Ltda. presenta problemas relacionados al procedimiento para el

manejo de inventario de mercaderías. En este trabajo se

especifica el objetivo que se busca desarrollar para entregar la

mejor solución posible para los altos costos de

producción y las herramientas consideradas adecuadas para

dar solución a este problema que hace ya algunos

años se hizo presente en la empresa Marketing &

Merchandising Ltda.

La organización posee problemas de

organización que se traducen en altos costos de

producción y, problemas que les ha significado estar

entregando mercancía tardía o con mala calidad en

las terminaciones.

La herramienta a utilizar para mejorar el manejo de

inventario de mercaderías se basan en el sistema de

planificación de materiales por medio de la técnica

lote a lote, con esto se espera entregar a la empresa Marketing

& Merchandising Ltda.., una solución que baje los

costos de producción que tiene hoy logrando aumentar los

márgenes de la empresa.

Por tanto, a partir del análisis de los costos

mensuales de adquirir y ordenar actuales, se realizó una

comparación entre estos y los costos de adquirir y ordenar

mensuales obtenido con la técnica de requerimiento de

materiales. De esta forma se obtuvo que la técnica de

requerimiento de materiales, integrada al proceso de

producción de la empresa Marketing & Merchandising

Ltda.., disminuye en un 39,38% el costo adquirir y

ordenar.

La empresa debe implementar un software que posea un

módulo para la aplicación de Panificación de

requerimiento de materiales, para lo cual hará un cruce de

datos que la empresa debe encargarse de registrar en una base de datos

añadida al software. Una vez hecho esto, se deberá

capacitar a las personas que deban operar con el requerimiento de

materiales.

Bibliografía

– Libro de

Gestión de

Calidad autor Claudio Aedo V. Ediciones Centro de Educación a

Distancia de la Universidad

Católica del Norte Mayo de 2008.

– Gráfico tomado de Internet (anexos), acciones

correctivas.

– Método

básico, para la gerencia de

procesos ciclo P-H-V-A

Anexos

– Acciones Correctivas P-H-V-A

– Método Básico para la

gerencia de procesos ciclo P-H-V-A

– Implementación de la alternativa

de solución mediante carta

gratt.

Graphical (P-H-V-A)

METODO BASICO PARA LA GERENCIA DE PROCESOS CICLO

P-H-V-A

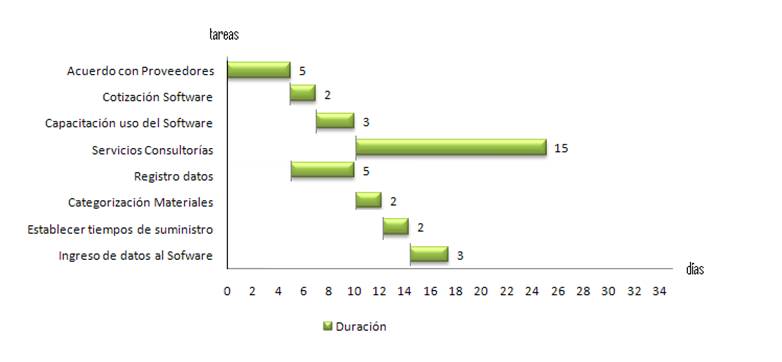

IMPLEMENTACION

El proceso de implementación de la alternativa de

solución propuesta no es complejo y no debiera demorar

más de 18 días. A continuación, se muestra

una Carta Gantt del proceso de implementación:

Autor:

Ricardo

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |