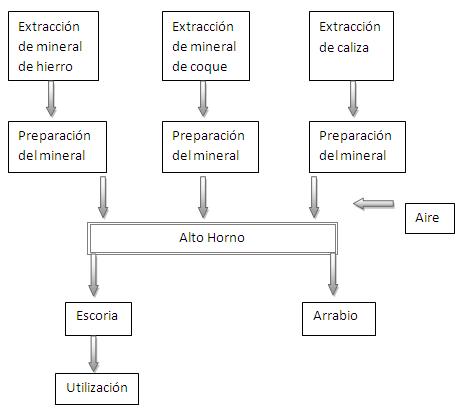

En este trabajo tomaré como método de

obtención de arrabio al método conocido como el del

Alto Horno.

El esquema de obtención es el

siguiente:

A continuación, se detallan cada uno de los

ítems del esquema:

Extracción del mineral de hierro.

El método de la extracción del mineral de

hierro depende del yacimiento en que se encuentra. Si se

encuentra en un yacimiento a cielo abierto la extracción

es fácil, basta con fragmentar la capa de tierra que lo

cubre, mediante explosivos y luego removerla para llegar al

mineral de hierro, el cual se extrae con excavadoras,

posteriormente se procede a transportarlos a las tolvas de

almacenamiento.

Si se encuentra en un yacimiento profundo, la

extracción se hace más compleja, pues se necesita

construir túneles para llegar donde se encuentra el

mineral y luego, a través de montacargas apropiados,

transportarlos al exterior, donde se cargan en trenes, a veces,

arrastrados por locomotoras electicas, para llevarlos a las

tolvas. Cuando el terreno presenta baches pronunciados o es

imposible transportar el mineral por el suelo, se procede

mediante rieles aéreos y vagonetas.

Preparación del mineral de hierro.

El mineral de hierro extraído, trae consigo

impurezas (tierra, restos fósiles), denominadas"ganga",

además posee tamaños variables; y otros aspectos

que hacen que el mineral no sea apto para ser introducido al Alto

Horno. Para paliar esto, es necesario someterlo a una serie de

procesos, los que se detallan a continuación:

Concentración: los minerales de hierro

extraídos se concentran, eliminando parte de la ganga

y obteniendo un mineral sobre más rico en hierro. La

concentración se puede llevar a cabo mediante los

siguientes métodos:

Por lavado: esta operación hace posible

eliminar las sustancias terrosas que componen la ganga. Se

lleva a cabo haciendo pasar el mineral sobre una cinta

transportadora y una corriente de agua arrastra las

sustancias terrosas.Por separador rotativo magnético: este

método hace posible clasificar el mineral en ricos,

pobres y ganga, mediante un tambor giratorio imantado; el

mineral cae en este, la parte más rica en hierro queda

adherida al imán, la ganga cae y a medida q el tambor

gira va cayendo luego el mineral más pobre que no

queda bien adherido a él.

Reducción de tamaño: para ser

introducido al Alto Horno, el mineral de hierro debe tener un

tamaño adecuado, que depende de cada horno; para ello

se lo tritura usando máquinas destinadas a tal uso,

como ser cilindros trituradores, trituradores a

rotación excéntrica, trituradores a

mandíbula.Aglomeración o briquetado: así

también, el mineral no puede tener un tamaño

menor del adecuado, por lo que si es muy pulverulento es

necesario aglomerarlo o formar ladrillos o briquetas. Esto se

puede hacer de tres formas: formando una pasta con un

cemento, con cal y/o por absorción.Calcinación: he dicho anteriormente que los

minerales de hierro formado por carbonatos no son aptos para

su utilización en la siderurgia; pero si tomamos en

cuenta de que es el único mineral disponible, en el

área a tratar, y prepararlo es más

económico que importar óxidos de hierro, se lo

puede utilizar. Para ello es condición necesaria

calcinarlo, antes de su introducción al Alto Horno. La

calcinación se realiza al aire libre, no muy utilizada

actualmente, o en horno de cuba.

Fabricación del mineral de coque.

El coque se obtiene a través de la

destilación de las hullas grasas. Para su obtención

se utilizan hornos de diferentes tipos: hornos de coque, de

colmena, de coquización modernos.

Su principio de trabajo consiste prácticamente en

la combustión incompleta de la hulla en cámaras

cerradas, aprovechando los gases (subproductos) para calentar

aire.

Las condiciones que debe cumplir un buen coque

metalúrgico son: 1º debe ser denso; 2º muy

poroso; 3º libre de azufre; 4º resistente y poco

quebradizo; 5º resistente a la compresión.

Extracción del mineral de caliza.

La caliza es muy importante, y en algunas regiones

existen sierras formadas casi totalmente de este

mineral.

Su extracción se realiza a cielo abierto, a

través de excavadoras, luego de hacer algunas explosiones

de dinamita para fragmentar el lugar.

Aire.

El aire se inyecta al alto horno, a través de

toberas, para poder activar la combustión, para ello debe

tener una temperatura de alrededor de 900ºC, una

presión de un poco mas de 1 atm y un volumen adecuado a la

cantidad de materia prima que entra.

Alto horno.

Descripción del aparato.

El Alto Horno es una instalación de eje vertical

de, entre 30 hasta 80m. y sección circular de, entre 10 y

20m. Está revestido por ladrillos refractarios, llegando a

medir, sus paredes, un diámetro variable a lo largo del

horno y hasta 2m.; por cajas de refrigeración. Está

forrado con una plancha de acero en sus partes más

expuestas al calor, como el crisol y el etalaje. Posee una

estructura metálica de sostén (13) para la cuba, lo

que hace que se pueda rehacer todo el revestimiento del etalaje,

en caso necesario. Es importante destacar que el Alto horno debe

estar construido sobre una base de hormigón

resistente.

El Alto Horno trabaja de forma continua durante varios

años, y solo se apaga para realizar mantenimientos. Para

calentar un Alto Horno por primera vez se necesita grandes

cantidades de carbón y combustible.

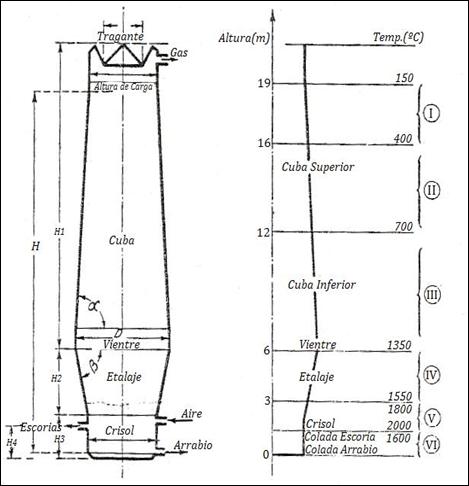

Figura Nº1 .Corte vertical de un

Alto Horno acotando sus dimensiones.

Fuente: SIDERURGIA. P. A.

Pezzano.

El Alto Horno consta de las siguientes

partes:

Plataforma de carga: está situada en la parte

superior del Alto Horno, en ella se encuentran:

Aparatos de carga: está

constituido por los ascensores, que permiten elevar

las materias primas, de las tolvas de almacenamiento, en de

un vagonetas(12) por medio de un plano inclinado; por el

dispositivo de carga o cierre de doble campana, en la

cual se descarga de las vagonetas las materias primas que

caen en una tolva que tiene como fondo una pequeña

campana, la superior, la que luego se deja descender para que

la materia prima baje a una cámara, entre la superior

y la inferior, y cuando se haya reunido dos o más

cargas de la materia prima, la campana inferior se dejas

descender, abriendo paso a esta para que ingrese al Alto

Horno(este dispositivo de doble campana permite que los gases

no escapen al exterior del Alto Horno); y por los tubos de

escape de gases(11), estos captan los gases emitidos por

el Alto Horno, y lo conducen a depuradores, los cuales

extraen el polvo que contiene; a recuperadores de calor, que

aprovechan la energía calorífica para calentar

el aire que va a ser introducido al Alto Horno.Tragante (1): es la parte en la que ingresa la

materia prima, después de haber pasado por el

dispositivo de doble campana.

Cuba (2): de forma de tronco de cono, su

diámetro asciende de arriba hacia abajo. Su forma se

justifica por el aumento de volumen de las materias al

reaccionar.Vientre (3): es la parte de mayor diámetro,

une a la cuba con el etalaje. En este sitio el hierro empieza

a fundirse.Etalaje (4): de forma de tronco de cono inversa, su

diámetro desciende de arriba hacia abajo. Su forma

permite que el hierro fundido se deslice sin depositarse en

ningún lado. Colocado aproximadamente a 3m. del piso.

Aquí, además, se encuentra la zona de maniobras

relacionadas con el Alto Horno y se vigilan las toberas (9)

de aire, la marcha de combustión, la colada de arrabio

y de escoria.Crisol (5): es la parte más baja del Alto

Horno, es como un depósito de arrabio y escoria,

esperando a ser descargados por la piquera (6) y la bigotera

(7), respectivamente. El fondo de este debe estar construido

en ladrillos refractarios de tierra refractaria o de

carbón prensado y de gran tamaño.

Referencias.

1. Tragante.

2. Cuba.

3. Vientre.

4. Etalaje.

5. Crisol.

6. Piquera.

7. Bigotera.

8. Manga de tobera.

9. Tobera.

10. Anillo de viento.

11. Escape de gases.

12. Vagoneta.

13. Soporte metálico de

sostén.

Figura Nº2 .Partes de un Alto

Horno.

Fuente: SIDERURGIA. P. A.

Pezzano.

Resumen del proceso.

La carga (mineral de hierro, caliza y coque)

acondicionada se introduce por el tragante, el aire a la

temperatura adecuada (900-1000ºC) se introduce por la

tobera. Mientras la carga desciende a través del Alto

Horno reacciona gracias al calor proporcionado por el aire, que

asciende (las reacciones se explican más abajo);

formándose arrabio (hierro fundido) y escoria (material

indeseable) que se extraen por la piquera y la

bigotera.

La extracción del arrabio por la piquera se

denomina colada o sangría, se practica a intervalos

regulares, en unos grandes recipientes, llamados cucharas de

colada.

En cuanto a la extracción de la escoria,

ésta llega al nivel de la bigotera cuando la cantidad de

arrabio presente en crisol asciende y las eleva hasta

allí, alcanzando el nivel de salida. El escurrimiento de

la escoria sigue regularmente, hasta que por efecto de una

sangría, este nivel desciende.

Zonas y reacciones.

En el proceso de un Alto Horno se pueden diferenciar

seis zonas con sus respectivas reacciones cada una:

Zona I (150º a 400ºC).

En esta etapa, se produce la eliminación del agua

higroscópica, y quizás los óxidos hidratados

de transforman en anhidros.

Zona II (400º a 700ºC).

Reducción indirecta de los óxidos de

hierro.

Se realiza por la acción del monóxido de

carbono en los óxidos de hierro, obteniéndose oxido

ferroso y hierro libre:

El silicio presente en la ganga y en el mineral, forma

con los distintos óxidos, silicatos:

Zona VI (1300º a 1550ºC)

En esta zona se separa por diferencia de densidad la

escoria y el arrabio, quedando el primero (menos denso) arriba y

el segundo (más denso) abajo. Se retiran del alto horno

por la bigotera y la piquera respectivamente.

Figura Nº3. Zonas de reacciones

de un Alto Horno.

Fuente: SIDERURGIA. P. A.

Pezzano.

Escoria.

La escoria está formada por sílice,

alúmina y cal, con pequeñas cantidades de otros

elementos provenientes de la ganga y las cenizas.

La escoria es un subproducto del alto horno, que se

obtiene en grandes cantidades y es necesario aprovecharla. Para

ello, se puede recoger en vagonetas para llevar al lugar de

utilización, osino, se la trata inmediatamente para

convertirla en escoria granulada, haciendo pasar u chorro de agua

líquida fría por ella, para hacer así

más fácil su transporte y

utilización.

Utilización.

La escoria es utilizada en la fabricación de

cementos, vidrio, fertilizantes, lana mineral, materiales de

construcción, balastro de rutas y vías

férreas y construcción de pavimentos.

Arrabio.

El arrabio es el principal producto y objeto de la

construcción del Alto Horno, está formado por

hierro y carbono, y en menores proporciones por silicio,

manganeso, fósforo y azufre.

La colada del arrabio se realiza utilizando las cucharas

de colada, que se desplazan en vagonetas sobre rieles, ya sea, a

los mezcladores (maquinas que homogeneízan el contenido de

arrabio), o a los convertidores o a unos dispositivos especiales

que permiten el colado del arrabio en lingoteras, donde se

enfrían para solidificarlos y trasladarlos a otro

lugar.

Obtención de acero (afino del

arrabio).

El arrabio extraído del Alto Horno, contiene

exceso de carbono y vestigios de otras impurezas indeseadas (como

azufre, manganeso, fosforo, silicio), que lo hacen inservible

para fines comerciales; por lo tanto debe ser depurado,

obteniendo así Acero (hierro con un porcentaje de carbono

máximo de 1,7%).

Los procedimientos de afino del arrabio se pueden

clasificar según el estado del arrabio que va a ser

depurado: pastoso, líquido o sólido; como se

observa en la tabla Nº 2 . Para el afino se requiere de

hornos que son denominados convertidores. El principio de trabajo

de los convertidores es oxidar el exceso carbono, ya sea, por la

inyección de aire u oxigeno a presión, por una

serie de reacciones o a través del paso de

electricidad.

Tabla Nº 2. Clasificación

de los procedimientos de afino del arrabio según estado de

éste.

Fuente: Elaboración

propia.

Procedimientos de afino del arrabio.

Arrabio pastoso.

Pudelado.

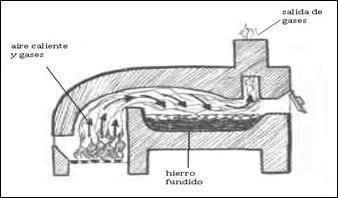

Es un método de descarburación del

arrabio, que utiliza un horno de reverbero, un horno en el cual

el calor se produce en una cámara independiente a la que

contiene el arrabio, y el techo de este refleja el calor sobre

él; poniéndose, así en contacto con el aire

caliente y no con el combustible utilizado, impidiendo el aporte

de impurezas. El carbono se oxida, y la temperatura aumenta, el

arrabio funde y adquiere el estado pastoso; la masa se remueve

con unas varillas para q se mezcle con las escorias ayudando

así a las reacciones de descarburación. La masa,

cada vez más pastosa, se retira y se la somete al

martilleo, para liberarla de la escoria.

Figura Nº 4. Vista transversal de

un horno de reverbero.

Fuente:

http://inspeccionumvi10.iespana.es/ind11834.pdf

Actualmente, existen hornos perfeccionados que

reemplazan al de reverbero, como los hornos Dank, el de Pernot o

el de Aston-Byers; cuyo hierro obtenido es usado como

alimentación para los hornos Siemens-Martin.

Arrabio liquido.

Por fusión al crisol.

El principio de este método es fundir el arrabio

en crisoles, liberando impurezas al llevarlo a su temperatura de

fusión durante una hora o más. El afino se debe a

que se forma monóxido de carbono y se quema, al igual que

otras impurezas como: silicio, manganeso otros;

reduciéndose así el nivel de estas y obteniendo un

acero de buena calidad, pero de un costo muy elevado. Luego se

cuela en los moldes respectivos.

Este procedimiento de obtención de aceros ya no

es muy empleado en la actualidad, debido al costo elevado de

producción; pero conviene cuando se necesitan obtener

piezas que exijan condiciones de resistencia y contextura

homogénea tales que superen esta desventaja.

Bessemer (ácido).

La base del procedimiento Bessemer, para la

obtención de acero, a partir de arrabio salido del Alto

Horno pasado por mezcladores, a 1300ºC; y sin el aporte de

calor proveniente de un combustible, es hacer pasar aire a

través de la fundición, consiguiendo los siguientes

efectos:

Mezcla la fundición, mediante las burbujas de

aire. Evitando así, la operación de remover la

fundición.Oxida las impurezas contenidas en el arrabio, las

que forman la escoria luego de su

combustión.Eleva la temperatura del arrabio, llevándolo

a la temperatura de fusión.

Convertidores.

El proceso Bessemer utiliza convertidores como los que

se muestra en la figura Nº . El revestimiento de los

convertidores Bessemer deben de ser ácidos, es decir,

estar compuesto mayoritariamente por sílice. Esto limita

la composición de la fundición empleada, la cual

debe ser rica en sílice y manganeso y pobre en azufre y

fósforo.

Thomas (básico).

El principio del procedimiento Thomas es exactamente el

mismo que el de Bessemer, con la única diferencia en el

revestimiento del convertidor utilizado.

El revestimiento del convertidor Thomas debe ser

básico, es decir, debe estar compuesto mayoritariamente

por cal y magnesia. Entonces la fundición empleada debe

ser rica en fósforo y pobre en azufre.

Figura Nº 5: Vista de un Horno

Bessemer y Thomas.

Fuente:

http://www.hiru.com/es/historia/ondarea/siderometalurgikoa.

Martin-Siemens.

Este proceso consta de un horno de reverbero,

rectangular y con techo abovedado, con un revestimiento acido,

básico o neutro, según sea la composición de

la carga, la cual consta de chatarra, arrabio y mineral de

hierro.

El principio del proceso es oxidar el carbono y las

impurezas de la carga, con oxigeno proveniente del óxido

de hierro (mineral de hierro), gracias a la elevada temperatura

producida por la insuflación de aire precalentado en unos

recuperadores y a la llama producida por un quemador.

Figura Nº 6 : Vista de un horno

Martin-Siemens.

Fuente:

http://tecnologiafuentenueva.wikispaces.com/file/view/Acero.pdf.

Hornos eléctricos.

Los hornos eléctricos, como su nombre lo dice,

aprovechan la energía eléctrica para obtener muy

elevadas temperaturas para producir un acero de alta calidad, a

un precio relativamente bajo.

Existen 3 tipos de hornos eléctricos:

De arco.

El horno, como se ve en la figura Nº , está

formado por varias capas de revestimiento y consta de un cierre

hermético para evitar el escape de calor; los electrodos,

que pueden ser dos o tres, y de diferentes materiales, siendo el

más utilizado el de grafito.

El proceso se basa en aumentar la temperatura del

baño metálico haciendo pasar un arco

eléctrico desde un electrodo hasta el baño y desde

aquí al otro electrodo. Además e inyecta oxigeno

puro, para conseguir la oxidación del carbono excedente y

demás impurezas. El horno puede tener un revestimiento

básico, ácido o neutro según sea la

composición de la carga.

De inducción de baja frecuencia.

Estos hornos funcionan de la misma manera que los de

arco eléctrico, con la diferencia de la forma de

introducir el calor. Estos lo hacen con corriente inducida en el

metal formando una espira cerrada única. Son de baja

frecuencia porque son alimentados por una corriente alterna de

frecuencia entre 25 a 50 periodos por segundo.

De inducción de alta frecuencia.

Estos hornos son los mismos que el anterior, se

diferencian solo en que son alimentados por una corriente alterna

de frecuencia de 500 a 2000 periodos por segundo.

Tratamientos para mejorar las propiedades del

acero.

Los tratamientos para mejorar las propiedades del acero

se pueden clasificar según sea lo que se quiere

mejorar:

Tratamientos térmicos.

Los tratamientos térmicos se basan el

calentamiento y enfriamiento del acero, sin cambiar su

composición, en cambio sí su estructura.

Recocido.

El recocido se trata de calentar al acero por debajo de

punto de fusión y luego enfriarlo lentamente.

Con el recocido se logra un acero más

homogéneo, con mayor plasticidad, alargamiento y

resistencia.

Temple.

El temple es una operación térmica que

consiste en calentar el acero a una determinada temperatura, y

luego enfriarlo más o menos bruscamente.

Con el temple se logra conseguir un acero con mayor

dureza y menor alargamiento.

Revenido.

El revenido se aplica a aceros que han pasado por el

proceso de temple, ya que con este último se obtiene, a

veces, tensiones internas exageradas que dan lugar a rayaduras en

el acero, lo cual se debe mejorar, precisamente con el revenido.

Además, con el revenido se logra una menor

dureza.

Tratamientos termoquímicos.

Los tratamientos termoquímicos se basan en el

calentamiento y enfriamiento del acero, agregando, además,

otros elementos en su composición superficial.

Cementación.

La cementación es un tratamiento

termoquímico que realiza una carburación

superficial en el acero, hasta determinado espesor. Para ello hay

que elevar la temperatura de la superficie del acero hasta unos

900ºC, poner en contacto éste con un cemento

carburante como: carbón de leña, negro de humo y

carbón de madera.

Con la cementación se logra una mayor dureza

superficial.

Nitruración.

La nitruración se trata de una absorción

de nitrógeno por la superficie del acero a una determinada

temperatura.

Con la nitruración se logra una mayor dureza y

resistencia superficial a la corrosión.

Cianuración.

La cianuración consiste en la absorción de

nitrógeno y carbono por contacto, a una determinada

temperatura.

Con la cianuración se logra una mayor

resistencia.

Carbonitruración.

La carbonitruración consiste en la

absorción de nitrógeno y carbono mediante

gases.

Sulfinización.

La sulfinización se trata de una absorción

de azufre por la superficie del acero.

Con la sulfinización se logra una mayor

resistencia al desgaste.

Tratamientos mecánicos.

Los tratamientos mecánicos consisten en la

deformación mecánica del acero.

Tratamientos mecánicos en

caliente.

Se trata de golpear el acero, a una determinada

temperatura, para deformarlo. Este proceso se denomina

también forja.

Con esto se logra mejorar su estructura

interna.

Tratamientos mecánicos en

frío.

Se trata de deformar el acero a temperatura

ambiente.

Con este tratamiento se logra una mayor dureza y

resistencia mecanica; y una menor plasticidad.

Tratamientos superficiales.

Metalización.

La metalización consiste en rociar un metal

determinado fundido sobre la superficie del acero.

Con la metalización se logra transferir al acero

las características del metal utilizado.

Cromado.

El cromado consiste en, a través de la

electrólisis, adherir cromo a la superficie del

acero.

Con el cromado se logra una mayor resistencia al

desgaste.

Clasificación del acero.

El acero se clasifica según su contenido de

carbono y de otros elementos, que se agregan para transmitirle

ciertas propiedades, en:

Aceros comunes al carbono.

Los aceros comunes al carbono son aleaciones de

hierro-carbono, con un porcentaje menor a 1,7% de carbono. Este

acero contiene otros elementos que son impurezas como azufre,

silicio, manganeso, y fosforo, en mínimas cantidades, que

no pudieron ser eliminadas en la fabricación. En los

aceros comunes se admite una cantidad menor a 0,03% de azufre y

fósforo; y menor a 0,06% de silicio y

manganeso.

Aceros especiales.

Los aceros especiales son aleaciones hierro-carbono,

donde se incorpora otro/s elemento/s para transmitirle

propiedades de este al acero.

Aceros al cromo.

Son aleaciones hierro-carbono-cromo. El cromo confiere

dureza al acero, y mejora los efectos del temple.

Aceros al níquel.

Son aleaciones hierro-carbono-níquel. El

níquel ayuda a aumentar la magnitud del límite de

elasticidad, la resistencia por tracción y la

dureza.

Aceros al manganeso.

Son aleaciones hierro-carbono-manganeso. El manganeso,

en cantidades mayores a 0,06%, aumenta la resistencia y ayuda a

aumentar los efectos del temple del acero.

Aceros al silicio.

Son aleaciones hierro-carbono-silicio. El silicio, en

cantidades mayores a 1,5%, le confiere al acero una mayor

resistencia por tracción, y ayuda a la

templabilidad.

Aceros al molibdeno.

Son aleaciones fierro-carbono-molibdeno. El molibdeno

ayuda a aumentar los efectos del temple, aumenta la resistencia

mecánica en caliente y la resistencia por

tracción.

Aceros al cromo-níquel.

Son aleaciones hierro-carbono-cromo-níquel. En

conjunto, el cromo y el niquel, aumentan la elasticidad, dureza,

resistencia y el alargamiento.

Aceros al tungsteno.

Son aleaciones hierro-carbono-tungsteno. El tungsteno

aumenta el limite elástico, la dureza.

Conclusión

De lo citado anteriormente podemos resumir que no hay un

solo tipo de acero, es más, el acero se divide en varias

clases, de acuerdo a las propiedades que han adquirido luego de

la introducción de ciertos elementos en él. La

producción del acero no es muy compleja, sin embargo

necesita mucho calor para poder llegar a la temperatura de

fusión del óxido de hierro (su principal materia

prima), y así poder, primero, reducir éste y luego,

oxidar el carbono (adquirido en la primera fase), hasta dejarlo

con un contenido de carbono no mayor a 1,7%.

También he comprobado que la producción,

si no de acero, de productos siderúrgicos más

carburados, se realiza desde tiempos muy remotos, y fue

desarrollándose y mejorando a través del tiempo,

hasta llegar a complejas tecnologías de producción

que cuidan hasta el menor detalle mediante dispositivos

automáticos.

Bibliografía

Pacual A. Pezzano.(1976).

Siderurgia. Librería y editorial Alsina. Buenos

Aires. Argentina.

(acceso: 04/05/2009).

http://bibliotecadigital.ilce.edu.mx/sites/ciencia/volumen2/ciencia3/080/htm/sec_7.htm

(acceso: 04/05/2009).

http://www.escuelaraggio.edu.ar/MECA/archivos/TECNOLOGIA/2.doc

(acceso:12/05/2009).

http://www.sapiensman.com

(acceso: 04/05/2009).

http://www.fisicanet.com.ar

(acceso: 4/05/2009).

http://www.infoacero.cl/acero/hornos.htm

(acceso: 16/07/2009).

http://www.aprendizaje.com.mx/Curso/Proceso1/Temario1_III.html#diez

(acceso: 16/07/2009).

http://www.tecnologiaindustrial.info/

(acceso: 06/05/2009).

http://picasa.google.com/

(acceso: 6/01/2010)

Autor:

Estefanía Gauto

Ingeniería Química

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |