- Resumen

- Introducción

- El

problema - Generalidades de la empresa

- Marco

teórico - Marco

metodológico - Situación actual

- Situación propuesta

- Conclusiones

- Recomendaciones

- Referencias

- Conclusiones

- Recomendaciones

- Referencias

bibliográficas - Anexo

RESUMEN

Para la realización del estudio se

realizaron diversos recorridos, observaciones y entrevistas para

indagar en los problemas que presenta el almacén. Luego,

estos problemas fueron identificados y enumerados, junto con sus

causas y efectos para así permitir plantear propuestas que

hagan más eficaz la gestión de almacenamiento.

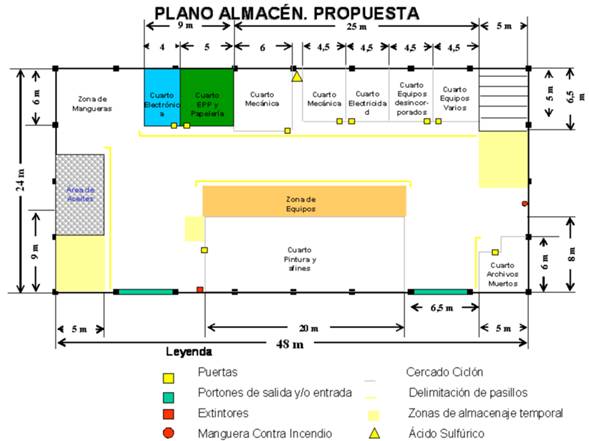

Dentro de las propuestas se encuentran: Mejoras a la

infraestructura del almacén, Estimación de los

Costos de estas remodelaciones a fin de determinar el impacto en

el presupuesto anual de la Planta, Distribución del

área total del galpón, Sistema computarizado de

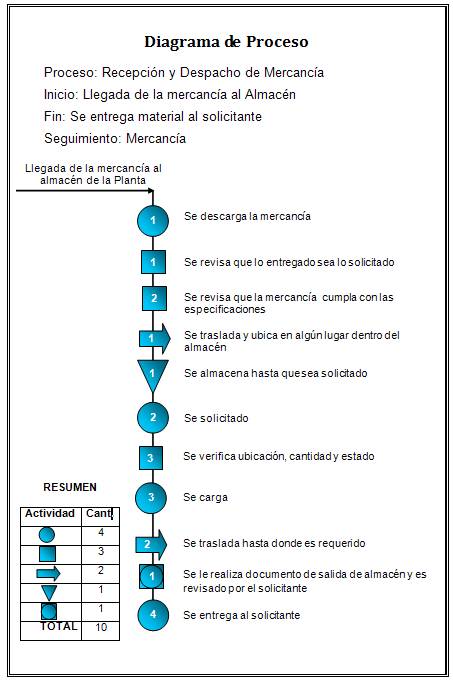

inventarios y un Procedimiento de Solicitud, Recepción,

Clasificación, Despacho e Inventario de Materiales. Es

importante resaltar que dichas propuestas ya se están

siendo consideradas mediante la apertura del proceso licitatorio

para la remodelación de la infraestructura del

almacén.

Palabras claves: gestión,

almacenamiento, costos, optimizar, materiales,

distribución.

INTRODUCCIÓN

La organización de un

depósito es parte esencial para su desenvolvimiento

eficiente y productivo, de esto va a depender el éxito de

las actividades o funciones que se lleven acabo dentro de este y

todas aquellas actividades que dependan o estén asociadas

a él. En el caso de la Planta de Distribución de

Combustibles Ciudad Bolívar, por el hecho de no contar con

una adecuada organización en su almacén principal,

se ha visto un poco limitada sus operaciones por la

pérdida de tiempo en la procura de materiales y

repuestos.

El propósito de este estudio es

centrar el análisis de la gestión de almacenamiento

en aspectos como, organización de áreas y control

de inventario, asociado a los inconvenientes en los que se

incurren al no cumplir con una buena gestión de

almacenaje, las cuales puedan ser analizadas y modificadas en pro

de una destacada y eficiente organización de

almacén.

Una adecuada administración de

almacenamiento es provechosa cuando contribuye al

desenvolvimiento eficaz de las actividades operacionales. Es por

ello que este estudio es sumamente importante ya que

permitirá a los supervisores de la Planta de

Distribución de Combustibles Ciudad Bolívar, ver de

manera clara, cuales son los problemas en los que incurren, con

respecto a la distribución y control de inventarios,

analizarlos y modificar las situaciones o métodos que se

estén implementado erróneamente por otros que

favorezcan el alcance práctico de sus

objetivos.

Este trabajo está estructurado por

seis capítulos en los cuales se encuentra: El Problema,

Generalidades de la Empresa, Marco Teórico, Marco

Metodológico, Situación Actual y Situación

Propuesta. Asimismo contiene sus conclusiones y recomendaciones.

Es importante destacar, que para llevar acabo el presente

trabajo, se realizaron consultas en la biblioteca de la Unexpo,

así como a las fuentes documentales de la empresa.

Además de las entrevistas realizadas al personal y la

observación directa al proceso.

CAPÍTULO I

EL

PROBLEMA

1.1 Antecedentes

En la actualidad, la empresa más

importante para el país es Petróleos de Venezuela

S.A., siendo esta la corporación estatal que se encarga de

la exploración, producción, manufactura, transporte

y mercadeo de los hidrocarburos y sus derivados, de manera

eficiente, rentable, segura, transparente y comprometida con la

protección ambiental; con el fin último de

motorizar el desarrollo armónico del

país.

Una de las gerencias que integran esta

corporación es la de Comercialización y

Distribución de Venezuela, que a su vez está

conformada por las Gerencias de Distribución: Centro,

Centro Occidente, Occidente, Oriente. Para la realización

de este trabajo se consideró la Gerencia de

Distribución Oriente, exactamente la Planta de

Distribución de Ciudad Bolívar.

La Planta Ciudad Bolívar cuenta con

un galpón destinado para el almacenaje de todos los

repuestos de los equipos propios de la planta, implementos y

materiales para la manutención de la infraestructura,

papelería y artículos de oficina, equipos de

seguridad, etc. En este depósito se ha venido almacenando

en el transcurso del tiempo una gran cantidad de equipos y

mobiliario desincorporados, ocasionando esto que el espacio

físico del depósito ya no sea suficiente,

además que este no cuenta con las señalizaciones y

demarcación de áreas requeridas, la

distribución existente no es la más adecuada

considerando la naturaleza de los productos que allí se

almacenan y los largos recorridos, acompañados con la

cantidad de puertas que se deben abrir para llegar hasta los

materiales de mayor salida, añadiendo a esto que no

cuentan con un control de entradas y salidas de materiales,

afectando todo esto directamente la eficiencia del almacén

y el desempeño del trabajador. Además de afectar el

proceso de Gestión de la Calidad de la Planta,

gestión que fue certificada en el mes de Noviembre de 2006

por Fondonorma en ISO 9001:2000, adquiriéndose el

compromiso por parte de la Gerencia de mejorar la Gestión

del Almacenamiento para las auditorias de

mantenimiento.

1.2 Planteamiento del

Problema

1.2.1 Delimitación

Esta investigación se efectuó

en el depósito, donde se almacenan todos los equipos,

repuestos, materiales e implementos que se reciben en la Planta

de Distribución Ciudad Bolívar. En la

investigación se analizaron todos los elementos

principales (espacio, mercancía, trabajador, etc.) para

realizar los ajustes necesarios en la organización del

área laboral.

1.2.2

Justificación

La

gestión de almacenes,

para cualquier empresa o industria, es muy importante por ser

éste, el lugar donde se manipula, guarda y conserva la

mercancía que

garantizará la eficiencia y eficacia de los procesos

dentro de la planta. Para que esta gestión sea

eficiente se deben controlar varios factores, dentro de los

cuales se encuentran: distribución de planta, movimiento

de materiales, controles de inventarios, trabajadores directos e

indirectos y otras actividades o servicios. Actualmente, en el

depósito de la Planta de Distribución Ciudad

Bolívar se están presentando problemas de

almacenamiento, lo que impide la oportuna localización de

la mercancía que allí es almacenada, y a su vez

ocasiona muchos otros problemas, como lo son: espacios mal

utilizados, apilamientos excesivos, congestionamientos

constantes, almacenamientos riesgosos, etc.

El Depósito de la Planta SISOR

Ciudad Bolívar es un almacén amplio pero, en estos

momentos no cumple con los requerimientos establecidos por las

Normas COVENIN, además de contar con la presencia de una

gran cantidad de desechos y chatarras que limitan el espacio

disponible, no se almacena la mercancía dentro de las

áreas establecidas, el almacenamiento no se realiza de

manera ordenada, no se cuenta con espacios demarcados dentro del

almacén, así como también se obstaculizan

los pasillos, y no se mantiene ningún control de la

mercancía que allí se almacena, entre otras cosas.

Es por ello que con la presente investigación se

estudiaron diferentes factores sobre la gestión de

almacenamiento del depósito, dentro de las cuales

destacaron: la mala distribución; la carencia de

señalización, ventilación e

iluminación y la no existencia de un control de

inventario. Para así identificar las fallas existentes y

mejorar los procedimientos actuales, permitiendo una

sistematización más eficiente y así poder

cumplir con todas las normas y leyes establecidas.

1.2.3 Limitaciones

El llevar a cabo este estudio se vio

condicionado por las siguientes limitantes:

La disposición por parte de los

trabajadores, para colaborar con un buen almacenamiento

debido a la resistencia al cambio.El compromiso de la Gerencia para

realizar la inversión necesaria para llevar a cabo las

mejoras de infraestructura.

1.2.4 Formulación del

Problema

Primeramente se debe destacar que en el

depósito no se encuentran las áreas demarcadas ni

clasificadas, por lo que al llegar los distintos materiales se

almacenan en cualquier espacio que esté disponible al

momento, se cuenta con muy poca estantería, por lo que la

mayoría de las cosas se apilan en el piso unas sobre

otras, el galpón no cuenta con las especificaciones

establecidas por las Normas COVENIN en cuanto a

ventilación, iluminación y almacenaje de materiales

peligrosos, además que no existe un control de salidas,

entradas ni existencias de la mercancía que permita una

buena gestión de almacenamiento ni de calidad.

Por todo lo expuesto anteriormente, se

realizó un estudio aplicándose las herramientas

apropiadas, para así aumentar la eficiencia del

depósito. Debido a esto se plantea la siguiente

interrogante:

¿Qué mejoras deben aplicarse

en el almacén?

1.2.5 Objetivos

General

Optimizar la gestión de

almacenamiento en el Depósito de la Planta de

Distribución de Combustible SISOR PDVSA Ciudad

Bolívar con la finalidad de garantizar una

administración y organización eficaz del

área y con ello aumentar la eficiencia

de las operaciones.

Específicos

Revisar la situación actual del

almacén en lo que se refiere a distribución,

infraestructura, almacenamiento, manejo de materiales y

control de inventarios.Identificar los elementos

críticos causantes de la poca eficiencia en la

Gestión de Almacenamiento.Clasificar la mercancía con la

que se labora, con el objeto de realizar una adecuada

ubicación y organización del

almacén.Realizar un inventario de toda la

mercancía que se encuentra almacenada.Diseñar y proponer una

distribución en planta para mejorar la

organización de la mercancía y aprovechar la

capacidad del depósito, basada en las normas y

reglamentos aplicables.Diseñar y proponer un software

que permita llevar el control del inventario y que satisfaga

las exigencias del almacén.Realizar un estudio de costos a fin de

determinar el impacto económico de la propuesta para

la distribución del almacén, sobre el

presupuesto anual de la Planta de

Distribución.

CAPÍTULO II

CAPÍTULO II

GENERALIDADES DE LA

EMPRESA

2.1 Reseña Histórica

Petróleos de Venezuela S.A. es la

corporación estatal de la República Bolivariana de

Venezuela que se encarga de la exploración,

producción, manufactura, transporte y mercadeo de los

hidrocarburos, de manera eficiente, rentable, segura,

transparente y comprometida con la protección ambiental;

con el fin último de motorizar el desarrollo

armónico del país, afianzar el uso soberano de los

recursos, potenciar el

desarrollo endógeno y propiciar una existencia digna y

provechosa para el pueblo venezolano, propietario de la riqueza

del subsuelo nacional y único dueño de esta empresa

operadora.

Por mandato de la

Constitución de la República Bolivariana de

Venezuela, la totalidad de las acciones de Petróleos

de Venezuela S.A. pertenecen al Estado Venezolano, en

razón de la estrategia nacional y la soberanía

económica y política, ejercida por el pueblo

venezolano.

En ese sentido, PDVSA está

subordinada al Estado Venezolano y por lo tanto actúa bajo

los lineamientos trazados en los Planes de Desarrollo Nacional y

de acuerdo a las políticas, directrices, planes y

estrategias para el sector de los hidrocarburos, dictadas por el

Ministerio de Energía y Petróleo.

La Corporación estatal, creada en

1975, por la

Ley Orgánica que reserva al Estado la industria y el

comercio de los hidrocarburos, cuenta con trabajadores

comprometidos con la defensa de la soberanía

energética y el deber de agregar el mayor valor posible al

recurso petrolero, guiados por los principios de unidad de

comando, trabajo en equipo, colaboración espontánea

y uso eficiente de los recursos

2.2 Descripción de la Planta

• Localización:

La Planta de Distribución de Combustible SISOR Ciudad

Bolívar está ubicada en un terreno de 90

hectáreas, en el Km. 14 de la carretera Nacional

Ciudad Bolívar- Puerto Ordaz, sector

Marhuanta.

• Área de

influencia: Norte del Estado Bolívar, Sur del

estado Anzoátegui y P/D Puerto Ayacucho. Esta

última lo hace a través de un muelle de

gabarras en la ribera Sur del Río Orinoco, navegando

750 Km. aguas arribas.

• Misión

Distribuir productos derivados de

hidrocarburos, en forma oportuna, confiable, segura y en

armonía con el ambiente, a fin de satisfacer los

requerimientos del cliente y contribuyendo al desarrollo

socioeconómico de nuestro entorno.

• Visión

Ser una organización reconocida por

su alto desempeño en la distribución de productos

derivados de hidrocarburos, contribuyendo activamente en el

desarrollo socioeconómico de nuestro entorno.

• Capacidad de

almacenamiento: 253.0 Mbls en 9 tanques de los Productos

Gasolina sin Plomo-95, Gasolina sin Plomo-91 y Diesel, los

cuales recibe a través de un Poliducto de 8" y 70 Km.

de longitud, tramo Puerto Ordaz-Ciudad

Bolívar.

• Despacho: A

través de dos Islas de Llenado por el fondo, con 3

picos de llenado c/u, la cantidad promedio de unidades

despachadas es aproximadamente 30 Und/día ó

6.380 Bbls/día; 165.880 Bbls/Mes. Se transfieren a la

Planta Puerto Ayacucho 50 Mbls/mes. El horario de despacho es

de 24 horas, de Lunes a Domingo. La Facturación y el

Control de Despacho es Automatizado, (SAND).

• Nivel de

Actividades: En la Planta se entregan productos a 34

estaciones de Servicio y 1 Distribuidor de Combustible. En

promedio se cargan por día en llenadero 30 unidades,

generando volúmenes promedios despachados por

día operacional de:

Gasolina Sin Plomo-91 2.120 Bls.

Gasolina Sin Plomo-95: 2.440

Bls.

Diesel: 1.820 Bls.

Total: 6.380 Bls.

• Capacidad de

Almacenamiento:

Organigrama

CAPÍTULO III

MARCO

TEÓRICO

3.1 Almacén

El almacén es una unidad de servicio

en la estructura orgánica y funcional de una empresa

comercial o industrial con objetivos bien definidos de resguardo,

custodia, control y abastecimiento de materiales y

productos.

Entre los elementos que forman la

estructura del sistema logístico, en las empresas

industriales o comerciales, el almacén es una de las

funciones que actúa en las dos etapas del flujo de

materiales, el abastecimiento y la distribución

física, constituyendo una de las actividades importantes

para el funcionamiento de la empresa; sin embargo, muchas veces

fue olvidada por considerársele como la bodega o

depósito donde se guardaban los materiales que

producción o ventas requería.

Su dependencia de los elementos

mencionados, se basaba en la necesidad de contar con los

materiales y por eso se destinaba a trabajar en él

personal de confianza de los dirigentes.

3.2 Funciones del

Almacén

La manera de organizar y administrar el

departamento de almacenes depende de varios factores tales como

el tamaño y el plano de organización de la empresa,

el grado de descentralización deseado, la variedad de

productos fabricados, la flexibilidad relativa de los equipos y

facilidades de manufactura y de la programación de la

producción. Sin embargo, para proporcionar un servicio

eficiente, las siguientes funciones son comunes a todo tipo de

almacenes:

Recepción de

materiales.Registro de entradas y salidas del

almacén.Almacenamiento de

materiales.Mantenimiento de materiales y del

almacén.Despacho de materiales.

Coordinación del almacén

con los departamentos de control de inventarios y

contabilidad.

3.3 Principios Básicos del Almacén

El almacén es un lugar especialmente

estructurado y planificado para custodiar, proteger y controlar

los bienes de activo fijo o variable de la empresa, antes de ser

requeridos para la administración, la producción o

la venta de artículos o mercancías.

Todo almacén puede considerarse

redituable para un negocio según el apoyo que preste a las

funciones productoras de utilidades: producción y

ventas.

Es importante hacer hincapié en que

lo almacenado debe tener un movimiento rápido de entrada y

salida, o sea una rápida rotación.

Todo manejo y almacenamiento de materiales

y productos es algo que eleva el costo del producto final sin

agregarle valor, razón por la cual se debe conservar el

mínimo de existencias con el mínimo de riesgo de

faltantes y al menor costo posible de

operación.

Los siguientes principios son

básicos para todo tipo de almacén:

La custodia fiel y eficiente de los

materiales o productos debe encontrarse siempre bajo la

responsabilidad de una sola persona en cada

almacén.El personal de cada almacén debe

ser asignado a funciones especializadas, hasta donde sea

posible, de recepción, almacenamiento, registro,

revisión, despacho y de ayuda en el control de

inventarios.Debe existir una sola puerta, o bien

una de entrada y otra de salida, y ambas bajo

control.Hay que llevar un registro al

día y control interno de entradas y

salidas.Es necesario informar a control de

inventario y a contabilidad de los movimientos diarios de

entradas y salidas del almacén, y a

programación y control de producción de las

existencias.Se debe asignar una

identificación a cada producto y unificarla por el

nombre común y conocido de compras, control de

inventarios y producción.La identificación debe estar

codificada cuando sea posible.Cada material o producto se tiene que

ubicar según su clasificación e

identificación en pasillos, estantes y espacios

marcados con unas nomenclaturas que facilite la

colocación en su lugar y la localización cuando

haya de buscarse. Esta misma localización debe

marcarse en la tarjeta correspondiente del registro y control

de existencia.Los inventarios físicos deben

hacerse únicamente por personal ajeno al

almacén.Toda operación de entrada o de

salida del almacén requiere la documentación

autorizada según un sistema establecido.La entrada al almacén debe estar

prohibida a toda persona que no esté asignada a

él, y estará restringida a personal autorizado

por la gerencia o el departamento de control de

almacenes.Los materiales almacenados

deberán obtenerse fácilmente cuando se

necesiten.La disposición del

almacén deberá ser lo más flexible

posible, es decir, deberá disponerse de manera que

puedan hacerse modificaciones o ampliaciones con una

inversión mínima adicional.La disposición del

almacén deberá facilitar el control de los

materiales.El área ocupada por los pasillos

respectos de la del total del almacenamiento propiamente

dicho, debe ser tan pequeña como lo permitan las

condiciones de operación.

3.4 Tipos de

Almacén

La mercancía que resguarda,

custodia, controla y abastece un almacén puede ser la

siguiente:

Materias primas y partes

componentesMateriales auxiliares

Productos en proceso

Productos terminados

Herramientas

Refacciones

Material de desperdicio

Materiales obsoletos

Devoluciones

El negocio puede ser una empresa

manufacturera, distribuidora, almacenadora o una tienda de

productos de consumo.

Almacén de Materias

Primas

Este almacén tiene como

función principal el abastecimiento oportuno de materias

primas o partes componentes, a los departamentos de

producción. Normalmente requiere tener tres

secciones:

Recepción

Almacenamiento

Entrega

Las áreas de recepción y

entrega pueden estar dentro del almacén o bien fuera de

él.

Un almacén central de materias

primas pueden tener uno o varios sub-almacenes en una planta,

según las necesidades del departamento de

producción, o bien, localizados en varias plantas de un

mismo negocio.

Almacén de Materiales

Auxiliares

Los materiales auxiliares, o también

llamados indirecto, son todos aquellos que no son componentes de

un producto pero que se requieren para fabricarlo, envasarlo o

empacarlo.

Este almacén puede ser una

sección del almacén de materias primas cuando las

necesidades de la organización no necesiten una

instalación aparte.

La función del almacén de

materiales auxiliares es la de dar servicio oportuno e

información a:

Los departamentos de

producciónA la sección de

empaqueAl departamento administrativo para el

control contable y de reabastecimiento.

Almacén de Materiales en

Proceso

Si los materiales en proceso o

artículos semiterminados son guardados bajo custodia y

control, intencionalmente previstos por la programación,

se puede decir que están en un almacén de

materiales en proceso. Puede haber uno o varios de estos

almacenes según las necesidades de

fabricación.

Almacén de Productos

Terminados

El almacén de productos terminados

presta servicio al departamento de ventas guardando y controlando

las existencias hasta el momento de despachar los pedidos de los

clientes.

Almacén de Herramientas y

Equipos

Un almacén de herramientas y equipo,

bajo la custodia de un encargado especializado, ofrece siempre

grandes ventajas; muy especialmente para el control de esas

herramientas y del equipo y útiles que se prestan a los

distintos departamentos y operarios de producción o de

mantenimiento. Este cuarto de herramientas guarda y controla

también las herramientas no durables tales como brocas,

machuelos, piezas de esmeril, etc.

Almacén de

Refacciones

Cuando el departamento de mantenimiento se

encuentra fuera del área de manufactura, se ha encontrado

conveniente el que tenga su propio almacén de refacciones

y herramientas con un control tan estricto como el de los

demás almacenes.

Almacén de Material de

Desperdicio

Los productos, partes o materiales

rechazados por el departamento de control de calidad y que no

tienen salvamento o reparación, deben tener un control por

separado; éste queda, por lo general, bajo el cuidado del

departamento de control de calidad. Siendo el renglón de

rechazos y material de desperdicio un elemento que afecta

directamente los costos de fabricación, debe

destinársele un almacén de control.

Almacén de Materiales

Obsoletos

Los materiales obsoletos son los que han

sido descontinuados en la programación de la

producción por falta de ventas, por deterioro por

descomposición, o por haberse vencido el plazo de

caducidad.

La razón en este caso para tener

otro almacén separado del de materias primas es que los

materiales obsoletos no deben ocupar los espacios disponibles

para lo que sí es de utilidad.

Almacén de

Devoluciones

Aquí llegan devoluciones de

clientes. En él se separan y clasifican los productos para

reproceso, desperdicio y entrada al almacén.

3.5 Las Áreas del

Almacén

Normalmente una planta manufacturera o un

negocio de compra y venta, debe tener tres áreas en el

almacén, como base de su planeación:

Recepción

Almacenamiento

Entrega

El tamaño y distribución de

estas tres áreas depende del volumen de operaciones y de

la organización de cada empresa en lo particular.

Éstas pueden estar completamente separadas e

independientes unas de otras, o bien dentro de un solo local

cerrado. Cuando se presenta este último caso basta con

señalar las áreas en el piso o levantar

divisiones.

Área de

Recepción

El flujo rápido del material que

entra, para que esté libre de toda congestión o

demora, requiere de la correcta planeación del área

de recepción y de su óptima

utilización.

Condiciones que impiden el flujo

rápido:

Espacio de maniobras restringido o

inadecuado.Medios de manejo de materiales

deficientes.Demoras en la inspección y

documentación de entrada.

El objetivo que persigue toda empresa es

obtener rapidez en la descarga y lograr que la permanencia de la

mercancía en el área de recepción sea la

mínima posible.

El espacio necesario para el área de

recepción depende del volumen máximo de

mercancía que es descargue y del tiempo de su

permanencia.

Área de

Almacenamiento

La planeación del área de

almacenamiento, por espacios destinados a cada grupo de

materiales o mercancía con características

similares, requiere un conocimiento pleno del producto y de las

condiciones que exige su resguardo, protección y manejo.

Enseguida se dan algunas recomendaciones:

Para aminorar el riesgo de

incendio

Aislar los productos inflamables como

cartón, papel, estopa, trapo, telas, tintas,

tíner, pintura, etc.Prevenir la combustión

espontánea de estopas, trapo o papel impregnados de

aceite o grasa oxidante. Se requiere un lugar aparte, con

recipientes a prueba de fuego, y donde haya una libre

ventilación.Aislar los productos explosivos, de ser

posible fuera del almacén.Revisar periódicamente los

extintores.Despejar los pasillos de acceso a los

extintores; separar los materiales de fácil

combustión con un espacio mínimo de 45

cm.

Para evitar la corrosión y el

enmohecimientoColocar todo lo que sea de metal en

lugar seco y distante de la tubería de agua o de

vapor.Corregir las goteras de techos y

tuberías.Evitar la humedad en piso y

paredes.Alejar los productos y materiales de

los recipientes con ácidos que despidan gases

corrosivos.Cubrir los materiales o productos de

acero con grasa, aceite o barniz especial.Colocar productos químicos

absorbentes de humedad en las áreas de almacenamientos

de acero.Evitar derrames de agua o

líquidos en el piso.

Para que no se estropeen

Evitar que los productos sean golpeados

unos con otros, especialmente cuando se almacenan e grandes

tambores o recipientes, o por los equipos de manejo de

materiales.No permitir que los medios de

almacenamientos rompan o rayen los

artículos.Los materiales de cristal o

frágiles deben quedar lejos de máquinas o

tráfico dentro del área de

almacenamiento.Proteger los materiales y productos

contra el polvo tapando la entrada y salida de los estantes

con alguna tela.

Para evitar el deterioro

Proteger de la luz de las ventanas o

guardar en lugares con poca iluminación los materiales

o productos que se decoloren con la luz.Evitar que se ensucien o manchen las

mercancías y materiales al manejarlos o

almacenarlos.Las condiciones del piso deben

observarse en los proyectos de mejoras.

Consideraciones para la

disposición del área de

almacenamiento

Análisis del

articulo:

Tamaño del artículo:

largo, ancho y alto.Peso del artículo

Número de unidades que

habrá que almacenar a un mismo tiempo, por lote

económico de compra o de producciónRecipiente o envase que contiene al

artículo, si se empleaClase de estantería, casilleros

o bastidores necesariosMétodos de almacenamiento o

apilamientosMétodos para manipular el

materialRiesgos especiales de

accidentesFrecuencia con que se pide el

artículoSistema empleado para controlar la

calidad

Objetivos de la

planeación:Facilidad de localización de los

materiales almacenados, cuando se necesiteFlexibilidad de la disposición

del área de almacenamientoDisposición del área de

almacenamiento de forma que facilite el control de los

materialesEl área ocupada por los pasillos

respecto a la totalidad del área de almacenamiento,

debe representar un porcentaje tan bajo como lo permitan las

condiciones de operación.

Dimensiones de los espacios de

almacenamiento:Afectan la relación entre el

área de los pasillos y la del

almacenamientoAfectan la flexibilidad de la

disposición del almacén

Pasillos

El pasillo principal debe correr a lo

largo del área de almacenamiento.Los pasillos transversales,

perpendiculares al principal, deben permitir el fácil

acceso a los casilleros, bastidores o pilas independientes de

grandes artículosPunto de recepción en su extremo

del pasillo principal y punto de distribución en el

otro.

Conocimiento de los factores que

modifican la disposición del área de

almacenamiento

La distancia entre las tres

áreas de almacén.La dificultad en el transporte. Los

artículos que necesitan aparatos, mano de obra o

cuidados especiales para su transporte deben moverse lo menos

posibles.La necesidad de emplear aparatos

especiales para la entrega.La frecuencia de las

solicitudes.

Pasos para la planeación del

área de almacenamiento

Hágase un plano del piso

considerando el ancho y largo de las columnas y la distancia

entre una y otra, así como el ancho de las puertas y

el espacio que ocupan las escaleras, elevadores y

oficinasDiséñense la

estantería de acuerdo con el número y

dimensiones de las tarimas, envases o

artículos.Diséñense las tarimas en

función de los artículos o sus envases. Las

más comunes, las estándar, son de 1.20×1.20

m.Diséñense las divisiones,

cajas metálicas y cajones para partes pequeñas

y defínase su colocación en las

estanterías.Selecciónese el tipo de

estanterías entre los fabricantes localesEstúdiense y selecciónese

los medios de transporte

Principios básicos que se deben

seguir en el área de almacenamiento

Primera entrada, primera

salidaColocar los artículos de mayor

demanda más a la mano, cerca de las puertas de

recepción y entrega.Reducir las distancias que recorran los

artículos así como el personalReducir movimientos y

maniobrasProhibir la entrada al área de

almacenamiento a personal extraño a

él.Controlar las salidas de

mercancía del área de almacenamiento a

través de documentación autorizada.Llevar registros de existencias al

díaEliminar el papeleo

superfluoReducir el desperdicio de espacio,

diseñando la estantería con divisiones a la

medida de lo que se almacenaEl área ocupada por los pasillos

respectos de la totalidad del área de almacenamiento,

debe representar un porcentaje tan bajo como lo permitan las

condiciones de operación.

Área de

Entrega

La mercancía que ha sido tomada del

área de almacenamiento y llevada al área de entrega

debe:

Ser trasladada con el medio

mecánico más adecuadoSer acompañada de un documento

de salida, una nota de remisión, una factura, o una

factura de remisión.Ser revisada en calidad y cantidad,

mediante el cotejo de la mercancía con el documento de

salidaLos materiales para envoltura y empaque

deben haberse surtido del almacén de material

auxiliar, con suficiente anticipación y

cantidad.Las mesas, básculas y las

herramientas de fleje, de engomado, y útiles

necesarios deberán tener un área ordenada que

facilite las maniobras de manejo de los productos y de

empaque.

3.6 Distribución en

Planta

La distribución en planta es un

fundamento de la industria. Determina la eficiencia y, en algunos

casos, la supervivencia de una empresa.

La distribución en planta es el

proceso de ordenación física de los elementos

industriales de modo que constituyan un sistema productivo capaz

de alcanzar los objetivos fijados de la forma más adecuada

y eficiente posible. Esta ordenación, ya practicada o en

proyecto, incluye tanto los espacios necesarios para el

movimiento del material, almacenamiento, trabajadores indirectos

y todas las otras actividades o servicios, como el equipo de

trabajo y el personal de taller.

3.7 Objetivos de la distribución

en planta

De manera general, la misión de la

distribución en planta es hallar una ordenación de

las áreas de trabajo y del equipo, que sea la más

económica para el trabajo, al mismo tiempo que la

más segura y satisfactoria para los empleados.

Más específicamente, las

ventajas de una buena distribución en planta se traducen

en reducción del coste de fabricación, como

resultado de los siguientes puntos:

Página siguiente  |