- Introducción

- Definición de generador de vapor y de

caldera - Clasificación

- Características del generador de vapor o

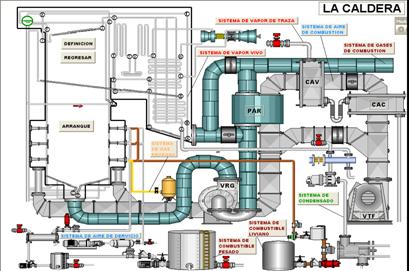

caldera acuotubular - Principales sistemas del generador de

vapor - Circuito de gases de

combustión - Circuito de agua – vapor

- Conclusiones

- Referencias

Bibliográficas

Introducción

Como es bien sabido, la energía

no se crea ni se destruye, sino que se transforma, y el

hombre en su afán de aprovechar mejor la

energía que extrae de la naturaleza, para mejorar y

garantizar su calidad de vida, ha originado diversas formas

de realizarlo desde hace mucho tiempo, pero emplea parte de

la misma energía para lograrlo, con variados

dispositivos, sistemas y/o equipos, por ejemplo en las

centrales termoeléctricas.Esta forma de transformar la energía

química de un combustible en energía

calorífica, se realiza en el dispositivo llamado

caldera o generador de vapor (GV).

Definición de

generador de vapor y de caldera.

El termino de generador de vapor

está siendo utilizado en la actualidad para reemplazar la

denominación de caldera, e indica al conjunto de equipos

compuestos por: horno (u hogar), cámaras de agua(o

evaporador), quemadores, sobrecalentadores, recalentadores,

economizador y precalentador de aire (Fig. 2). Las calderas son

dispositivos de ingeniería diseñados para generar

vapor saturado (vapor a punto de condensarse) debido a una

transferencia de calor, proveniente de la transformación

de la energía química del combustible mediante la

combustión, en energía utilizable (calor), y

transferirla al fluido de trabajo (agua en estado

líquido), el cual la absorbe y cambia de fase (se

convierte en vapor). El término de caldera ha sido por

mucho tiempo utilizado y los dos términos se usan

indistintamente. Es común la confusión entre los

términos de caldera y generador de

vapor, pero la diferencia es que el segundo genera vapor

sobrecalentado (vapor seco) y el otro genera vapor saturado

(vapor húmedo).La producción de vapor a partir la

combustión de combustibles fósiles se utiliza en

todo tipo de industrias de transformación de materias

primas y en las centrales termoeléctricas.

Figura 1. Caldera pirutubular

Figura 2.Generador de vapor

Clasificación

Entre la clasificación de las

calderas se puede catalogar:

– Por la naturaleza del servicio pueden

ser: Fija, portátil, locomotora o marina.

– Por el tipo de combustible: Calderas de

carbón, de combustibles líquidos, de combustibles

gaseosos,

mixtos y de combustibles especiales

(residuos, licor negro, cáscaras de frutos).

– Por el tiro: Tiro natural o tiro forzado

(con hogar en sobrepresión, en depresión o en

equilibrio).

– Por los sistemas de apoyo: Calderas

apoyadas y calderas suspendidas.

– Por la transmisión de calor:

Calderas de convección, calderas de radiación,

calderas de radiación-

Convección.

– Por la disposición de los

fluidos: Calderas de tubos de agua (acuotubulares o

generadores de vapor) ycalderas de tubos de humos

(pirotubulares).

La caldera de vapor pirotubular generalmente tienen un

hogar integral (denominado caja de fuego) limitado por

superficies enfriadas por agua. Las horizontales con hogar

integral se utilizan en instalaciones de calefacción a

baja presión. Estas calderas, diseñadas

especialmente para el aprovechamiento de gases de

recuperación, presenta las siguientes

características: El cuerpo de la caldera, está

formado por un cuerpo cilíndrico de disposición

horizontal, incorpora interiormente un paquete multitubular de

transmisión de calor y una cámara superior de

formación y acumulación de vapor (Figura 1.). La

circulación de gases se realiza desde una cámara

frontal dotada de brida de adaptación, hasta la zona

posterior donde termina su recorrido en otra cámara de

salida de humos.

Características del generador de vapor o

caldera acuotubular

El generador de vapor que se tomará como base

para este trabajo es el perteneciente a la unidad Nº 1 la

central termoeléctrica Planta Centro (Figura 3 y 4), Edo.

Carabobo, Venezuela, que es una caldera acuotubular fija, de

combustible gaseoso, de tiro forzado con el hogar en

sobrepresión, suspendida mediantes grandes vigas I, con

transmisión de calor a través de convección

y radiación, de tipo acuotubular, es de tubo hervidor de

tipo radiante, de colector de vapor único (tipo "el

paso"), que es conocida mundialmente como una caldera de

circulación natural de gran capacidad. Su función

es generar vapor sobrecalentado y está compuesta en su

interior por: Un economizador, un tambor separador o domo, el

evaporador, un sobrecalentador seccionado, un recalentador y un

precalentador de aire. El corte longitudinal de este generador de

vapor junto a sus principales equipos, es construido con el

software SCADA MOVICOM.X2 (Figura 5) para una mejor

comprensión del recorrido de los fluido de sus principales

sistemas que conforman dicho dispositivo.

Figura 3. Central

termoeléctrica Planta Centro. Figura 4. Generador

de vapor de la unidad Nº 1

Fuente [1] Fuente [1]

Figura 5. Corte longitudinal del

generador de vapor (Fuente: el autor)

Principales sistemas

del generador de vapor

Debido a la extensa gama de sistema que

conforman un generador de vapor, a continuación se

describen solo tres sistemas o circuitos con sus respectivos

equipos, que están involucrados en este trabajo, que son:

Circuito de aire de combustión, circuito de gases de

combustión y circuito de agua-vapor.

Circuito de aire de combustión

Este circuito es el sistema que se

encarga de suministrar el aire, para que junto al combustible

, se realice la combustión. Pero este aire a su paso

tiene que atravesar unas series de equipos de

recuperación de calor, encargados de absorber la

energía que pudieran arrastrar hacia la chimenea los

humos, el vapor y el condensado (ya utilizados) antes de ser

tratado nuevamente.A continuación se describe el

recorrido del aire solo por ramal o lado, porque el otro es

simétrico. Se especifican las características

principales de los equipos que atraviesa a su paso el aire,

rumbo al hogar de la caldera para la combustión, el

cual comienza por el:– Ventilador de tiro forzado

(VTF): Es un ventilador centrifugo que toma el aire de la

atmósfera a 30 ºC y lo succiona para descargarlo

en un ducto cuadrado de metal a cierta presión baja en

mmca ( milímetro de columna de agua) para que llegue

al hogar (Figura. 6):

Figura 6. Ventilador de tiro forzado (Fuente [2]

y el autor)

– Calentador de aire con condensado

(CAC): Son varios paneles compuesto cada uno por un colector

(entrada de condensado) superior, unido a otro similar colector

inferior (de descarga) mediante tubos con aletas, para una mejor

transferencia de calor entre el condensado en su interior

(proveniente de los CAV) y el aire que pasa entre los tubos con

aletas (Figura 7).

Figura 7. Calentador de aire con

condensado (CAC) (Fuente: El autor)

Su función principal es aumentar la

temperatura al aire hasta 80 ºC a expensas del calor del

condensado proveniente de los CAV, disminuyendo la presión

del aire, para luego pasar al:

– Calentador de aire a vapor (CAV):

Equipo similar a los CAC pero en su interior pasa vapor saturado

(Figura 8).

Figura 8. Calentador de aire a

vapor (CAV) (Fuente: El autor)

Su función es de aumentar la

temperatura del aire a 140 ºC, pero su presión cae

para entrar al:

– Precalentador de aire regenerativo (

Luvo): Es un intercambiador de calor gas-gas, circular, de 5

mts de diámetro por uno de alto, que rota a una velocidad

angular(?) de 1 a 3 rpm, debido a un motor acoplado a una caja

reductora de engranajes.(Figura 9) Estos "luvos" están

compuestos por láminas corrugadas (u onduladas) paralelas

y concéntricas a su eje de rotación. A la entrada y

salida del precalentador, se conforma un ducto con una pared

divisoria longitudinalmente que origina dos secciones (canales)

en el precalentador: un canal para el aire y otro (en sentido

contrario) para los gases. A medida que el "Luvo" gira, los gases

de combustión, que vienen de atravesar y calentar los

serpentines del economizador, entran al precalentador y pasan

paralelamente entre las planchas corrugadas y las calientan.

Debido al constante giro, estas planchas ya calientes, se colocan

en el paso o trayectoria del aire, saliendo este último

con una temperatura de 312ºC, rumbo al hogar de la caldera

para la combustión. Luego estas láminas enfriadas

por el aire se colocan nuevamente, debido a la constante

rotación, en la trayectoria de los gases para ser

calentadas nuevamente, y así sucesivamente.

Figura 9. Precalentador de aire

regenerativo (PAR). (Fuente [8] y [10])

La presión del aire en este equipo

cae y llega a la:

– Caja de aire: Es el recinto que

cubre a los quemadores y deja pasar el aire a los;

– Registros: Son laminas colocadas

en forma solapada ( semejante a las persianas de una ventana

circular ) encargadas de regular el aire de combustión, al

estar abiertas dejan pasar el aire y al estar cerrada forman un

cilindro que no deja pasar el aire hacia su interior, en donde se

encuentra la lanza del quemador.

(Figura 10).

Figura 10. Caja de aire y

registros (Fuente el autor)

– Quemador: El aire al salir del

precalentador de aire regenerativo viaja por un ducto hasta

llegar a la caja de aire en donde se encuentran 24 quemadores (12

para la parte frontal,4 en cada nivel y 12 para la

trasera,

también 4 por nivel) y en donde cada

quemador ( Figura 11 ) tiene la función de:

a) Inyectar el combustible: En

forma directa el gas y en forma atomizada si es

líquido.b) Dar paso al aire necesario para

efectuar la combustión, el cual se logra mediante el

registro de paletas.c) Crear una gran turbulencia en

el aire suministrado y en el combustible debido a los

difusores, formando una mezcla homogénea,

buena para la combustión.d) Aumentar la turbulencia cuando

se utilice gas, con las estrías del ladrillo o

material refractario, con

las que están moldeada las cavidades

alrededor de los quemadores.

Figura 11. Quemador (Fuente

[2])

– Hogar o evaporador: Es la

última parada del aire, ya que es la zona de

radiación del generador de vapor en donde se produce el

calor necesario para la generación de vapor, mediante la

combustión de la mezcla aire-combustible, la cual origina

la llama o fuego.

Por cada generador de vapor están

colocando 24 quemadores de aceite y gas, 12 unidades en la pared

delantera y 12 unidades en la pared trasera de la caldera,

siempre en una caja de aire común.

El evaporador se compone exclusivamente de

superficie de calefacción de radiación y forma las

paredes envolventes de hogar. Estas paredes se componen de tubos

sin aletas, los cuales están unidos estancamente entre

sí mediante almas soldadas o membranas

(Figura.12).

Figura 12. Tuberías con

almas soldadas o membranas (Fuente [2] y el autor)

El evaporador está dividido en 4

paredes envolventes del hogar, o sea la pared anterior, la cual

forma simultáneamente la parte anterior del hogar, las dos

paredes laterales compuestas exclusivamente de panales tubulares

verticales, el techo y la pared posterior del hogar

(Figura.13).

Figura 13. Corte longitudinal del

evaporador del generador de vapor (Fuente: El autor)

La parte superior de la pared posterior

forma simultáneamente el paso al sobrecalentador, que es

influenciado por los gases de combustibles que consta de tubos

sueltos. Esta parte del generador de vapor llamada "Evaporador"

está formada por haces de "tubos de subida" situados de

forma vertical (paredes frontal, trasera y laterales) y

horizontal (techo y piso) que se unen por la parte superior con

el domo y por la parte inferior con unos colectores que son

alimentados por los "tubos bajantes" provenientes del domo (ver

figura 13). Esta zona recibe una temperatura aproximada de

1426ºC debido al calor producido por la llama directa y por

los humos de la combustión.

Circuito de gases de

combustión

Al quemarse la mezcla combustible-aire en

el hogar de la caldera o zona de radiación (figura 13), se

forman los humos o gases de combustión, los cuales son

conducidos a través de la caldera(por toda la zona de

convección), desde el hogar por el paso ascendente (primer

paso vertical), luego pasa al tiro horizontal (paso horizontal) y

por ultimo recorre el paso descendente (segundo paso vertical).

En su recorrido los gases de combustión le transmiten su

calor a los sobrecalentadores, recalentador, economizador y

precalentador de aire. Estos equipos se definen de la siguiente

forma:

– Sobrecalentadores:

Es la sección de tubos que aprovecha

el calor de los gases de escape para elevar la temperatura del

vapor generado por encima de la temperatura de saturación.

El vapor sobrecalentado aumenta el rendimiento del ciclo del

vapor. En una turbina, por cada 40ºC de incremento de

temperatura sobre la de saturación, se obtiene un aumento

del 3 % sobre el rendimiento. El vapor sobrecalentado evita

condensaciones en las tuberías y a la vez erosiones y

desequilibrios en los equipos.

El sobrecalentador es de tipo convectivo,

el cual permite que la temperatura de recalentamiento sea

independiente de la carga de la caldera. También hay que

decir que está subdividido en cuatro sobrecalentadores, en

donde en los dos últimos hay una pequeña

inyección de agua a través de un atemperador para

controlar la temperatura de salida del sobrecalentador 3. Esta

división del sobrecalentador en cuatro secciones es la

siguiente:

– Sobrecalentador 1: Este es el

único equipo que no está en suspensión desde

el techo de la caldera (Figura 14). La primera etapa está

formada por las paredes envolventes del tiro horizontal ( paso

horizontal) soldadas y formando paredes, techo y suelo con tubos

con membranas, así como el espacio situado debajo para los

colectores y el atemperador de inyección, las paredes

envolventes del tiro de convención vertical ( segundo paso

vertical). Los distintos sistemas están conectados en

paralelos y afinados de tal manera uno con otro, quien los puntos

de separación de los sistemas paralelos no se pueden

originar diferencias de temperatura inadmisibles. Los humos a una

temperatura de 1426 ºC le transfiere el calor a estas

paredes y techo, bajando la temperatura de los gases a 1339

ºC, para luego pasar al:

– Sobrecalentador 3: El sobre

calentador de alta presión 3 está suspendido del

techo y dispuesto como primera superficie de calefacción

en el flujo de gases de combustión en el paso horizontal,

después del hogar y está compuesto por manojos de

tubos paralelos y verticales en forma de serpentines y separados

uno de otro a una distancia de 37 mm (Figura 15).

Figura 14. Sobrecalentador 1

(Fuente [7] y el autor)

En los tubos la temperatura uniforme se

logra mediante una selección adecuada de los grosores de

pared y mediante una selección correspondiente de las

longitudes. Aquí los gases entran a una temperatura de

1339 ºC, ceden su calor y salen a una temperatura de 1189

ºC, para luego pasar al:

Figura 15. Sobrecalentador 3.

(Fuente [7] y el autor)

– Sobrecalentador 4: A igual que el sobrecalentador 3,

está suspendido desde el techo. La unión al

sobrecalentador de la etapa 4, se realiza del cabezal de salida

del atemperador a través de 24 tubos de unión con

133 mm de diámetro exterior, del sobrecalentador de alta

presión 3. Los serpentines de tubos de los

sobrecalentadores 3 y 4, quedan colgados mediante resortes a

través de dispositivos especiales de suspensión,

que a su vez atraviesan el techo del tiro horizontal. Estos

resortes compensan la diferencia de dilatación entre la

dilatación de las paredes envolventes y de los tubos. Los

gases entran a este sobrecalentador a una temperatura de 1179, al

ceder su calor estos gases salen con una temperatura de 995

ºC, y luego se desvían hacia el tiro vertical

descendente (segundo paso vertical) y atraviesa otro grupo o

manojos de serpentines tubos que van de arriba hacia abajo y uno

después del otro, los cuales forman el:

– Recalentador: El recalentador de

presión media está suspendido desde el techo y

dispuesto como intercambiador de calor de manojos de serpentines

de dos etapas horizontales y dispuestos en el tiro de

convención vertical descendente, como superficie de

calefacción superior y es fluido en contracorriente en la

primera etapa y en la segunda etapa en corriente paralela a los

gases de combustión (Figura 16).

Los humos a una temperatura de 983 ºC

le transfiere el calor a estas paredes y techo, bajando la

temperatura de los gases a 673 ºC, para luego pasar

al:

– Sobrecalentador 2: Estos

serpentines están dispuesto horizontalmente en el tiro de

convección vertical (Figura 17). Los gases entran a 642

ºC, ceden su calor y salen con una temperatura de 381

ºC, y luego pasan al

Figura 16. Recalentador (Fuente

[7] y el autor)

Figura 17. Sobrecalentador

2 (Fuente [7] y el autor)

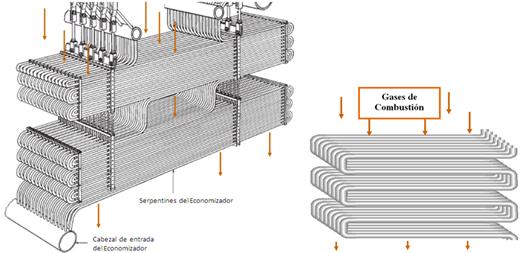

– Economizador: Los economizadores

cubren la misma función que los calentadores de agua (de

recibir el agua de las bombas de agua de alimentación y

descargarla a una temperatura mayor en el tambor de

separación del generador de vapor), estos se usan en lugar

de incrementar la superficie generadora de vapor dentro de la

caldera, ya que el agua absorbe calor al estar a una temperatura

menor que la de saturación, los gases pueden enfriarse

aún más, para lograr mayor recuperación de

calor y aumentar la eficiencia. Este elemento está

suspendido desde el techo, colocado debajo del recalentador de

presión media. El economizador está dispuesto como

intercambiador de calor como un manojo de tubos de

aleación de acero en forma serpentines, en una etapa

horizontal perpendicular al los gases de combustión, los

cuales pasan entre ellos paralelamente (Figura 18). Los gases lo

atraviesa y le ceden su calor saliendo con una temperatura de 381

ºC. Al final de la caldera, los gases de combustión

son desviados horizontalmente hacia abajo y llevados,

simétricamente respecto al centro de la caldera, en dos

ducto de sección rectangular a los:

Figura 18. Economizador

(Fuente [2] y el autor)

– Precalentadores de aire

regenerativo: Es un equipo para recuperar calor de los gases

de combustión (Figura 9). El aire pasa a través de

este cambiador de calor antes de ser mezclado con el combustible,

y dado que la temperatura de los gases es superior a temperatura

ambiente, se transfiere una cantidad de calor que reduce las

pérdidas de energía. El calor añadido al

aire pasa al hogar, reduciendo el combustible necesario en una

cantidad igual, en valor calorífico, al que ha sido

transferido al aire. Aproximadamente por cada 25ºC que se

eleve la temperatura del aire, se ahorra un 1% de combustible.

Los gases de combustión o humos entran con una temperatura

de 334 ºC y salen del precalentador de aire con una

temperatura de 154 ºC, por un canal que se divide en dos: el

primero envía una parte de los humos con una temperatura

de 148ºC a la chimenea y el otro envía el resto de

los gases de combustión al:

– Ventilador recirculador de gases

(VRG): A igual que el VTF,es un ventilador centrifugo que

absorbe parte de los gases de combustión y lo inyecta por

debajo del generador de vapor (ver figura 5), para subir la

temperatura en el hogar y disminuir el consumo de

combustible.

Circuito de agua –

vapor

El agua es succionada por las bombas de

agua de alimento, donde cada unidad o planta cuenta con tres

bombas de 50% cada una (dos en servicio y una de reserva ).Dichas

bombas impulsan el agua a través de los precalentadores de

alta presión, la cual es conducida a la caldera a un

precalentador llamado "economizador"( Figura 18 ), en donde el

agua se calienta por convección en el interior de las

tuberías de estos serpentines, los cuales fueron

calentados por convección en el exterior, por los gases

producidos en la combustión y que van hacia la chimenea.

Esta agua entra al economizador con una temperatura de 249 º

C y sale con una de 306 º C, atraviesa el paso vertical

ascendente de la caldera y entra al

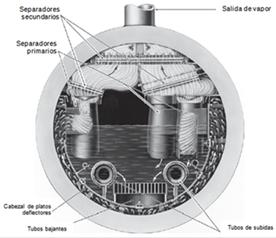

– Domo o tambor de

separación: En donde sus cuatros principales funciones

son:

A) Separación del agua del

vapor: Consiste en la separación del líquido

que pudiera arrastrar el vapor que sale del tambor hacía

el sobrecalentador y evitar que la evaporación del

líquido en el sobrecalentador dejen depósitos que

dificulten sus condiciones de transferencias de calor y ocasionen

recalentamiento y posibles quemado de sus tubos. Esta

separación la realiza mediante dos mecanismos de

separación: Primario y Secundario( Figura 19)

Figura 19. Tambor de

separación o Domo. (Fuente [2])

A.1) La separación primaria:

Este mecanismo se efectúa mediante la acción de

gravedad, acción centrifuga e impacto.

A.1.1) Acción de gravedad: Al

entrar la mezcla agua-vapor al domo se aprovecha la mayor

densidad de líquido respecto al vapor, procurando la mayor

superficie de evaporación (nivel medio del tambor el agua

desciende y el vapor asciende) y el máximo recorrido del

vapor por las placas deflectoras turbulencia, vórtices y

bajas velocidades de flujo)

A.1.2.) Acción centrifuga:

Multiplica la diferencia de densidades mediante una

aceleración artificial (centrifuga) obtenida en los

ciclones, campanas de reversión o cambios bruscos de

dirección.

A.1.3.) Impacto: El impacto se la

burbuja de vapor contra pantallas u otros tipo de

obstáculos, ayuda a romper la tensión superficial

de la película envolvente.

A.2.) La separación secundaria o

secado: La separación de las minúsculas gotas

de líquidos que viajan en suspensión dentro del

vapor, se logra haciéndolo pasar por recorridos

intrincados (filtros de malla, viruta o placas

perforadas).

B) Lavado del vapor: En los

generadores de vapor, es posible que juntos con el agua se

evaporen algunas impurezas del tipo sílice, las cuales

pasan por los sobrecalentadores y eventualmente se condensan en

la turbina donde pueden ocasionar erosión y desbalance de

las paletas. El lavado se puede realizar por atomización

de agua destilada en el vapor que va a salir del domo( con una

temperatura de 358 ºC), bajándole la temperatura a

las partículas en el vapor, obligándola a

precipitar en el líquido para después expulsarla

mediante la purga continua de las sustancias perjudiciales para

el generador de vapor, en la parte inferior del domo.

C) Suministro de agua fría a los

tubos de descenso y ascenso: Del domo el agua sube su

temperatura y desciende por los tubos de caída o bajada

(por fuera de la caldera), hasta unos colectores debajo de la

caldera que distribuyen el agua por los tubos de ascenso o de

subida, que son las "paredes de agua" o "evaporador", hacia

arriba hasta llegar de nuevo al domo. A medida que el calor

producido por la combustión, calienta el agua que va por

las "paredes de agua", esta empieza a evaporarse, con lo que se

forma una mezcla agua- vapor, que es conducida a un colector

arriba y luego entra al domo. Este proceso cíclico que

cumple el agua domo – tubos de descenso o caída -tubos de

ascenso o de subida – domo, es lo que se denomina"

Circulación Natural" (la densidad del agua es mayor que la

del vapor), ya que debido al peso del agua en los tubos de

caída, esta impulsa a la mezcla agua-vapor por los tubos

de ascenso hacia el domo (Figura 20).

Figura 20. Circulación

natural del agua-vapor. Fuente [2]

La mezcla agua-vapor al entrar al domo

sufre una separación. El agua separada del vapor se mezcla

con el agua que viene del economizador, aumentando la temperatura

de esta mezcla a 332 ºC la cual entra a los tubos de

caída.

D) Tratamiento interno del agua del generador de

vapor: El tambor de separación es el lugar más

conveniente para provocar la sedimentación de impurezas

(destilación intensa), para evitar que estas se adhieran

al metal, para extraer agua de alta concentración de

impurezas y para controlar la corrosión del metal por

parte del agua.

Esto se logra mediante alimentación de aditivos

químicos tales como soda o potasa caustica o fosfatos

(aceleran la sedimentación), compuestos coloidales

(reducen la adherencia) y anticorrosivos. La eliminación

de agua de alta concentración se realiza mediante sistemas

de purga de las zonas de mayor precipitación.

El vapor separado sale del domo, ya como

vapor saturado a una temperatura de 358 ºC y pasa al

sobrecalentador 1, que son las "paredes de tubos" de la caldera,

pero en la parte convectiva (tubos en contacto con los gases de

combustión en el canal horizontal y en el segundo canal

vertical).Del sobrecalentador 1, el vapor sale con una

temperatura de 379 ºC hacia el sobrecalentador 2, que son

serpentines en paralelos formando un banco o panel suspendidos

desde la parte exterior del techo, calentados por los gases, y

sale con una tempertura de 401 ºC. Después el vapor

pasa al sobrecalentador 3 en donde eleva su temperatura a 455

ºC y luego este vapor pasa por una estación de

"Atemperamiento" donde se disminuye su temperatura, para asegurar

que absorberá el calor suficiente en el próximo y

ultimo, que es el sobrecalentador 4, para salir a una temperatura

de 541 ºC y entrar a la turbina de alta presión. Este

vapor que sale del último sobrecalentador (4) va a la

turbina de alta presión, donde se expande contra los

alabes de ésta y la energía cinética y

térmica del vapor se convierte en energía

mecánica, imprimiéndole un movimiento rotatorio al

eje de la turbina. Esto induce a que el vapor pierda gran parte

de su energía térmica bajando su temperatura a 343

ºC y su presión a 43 El vapor es conducido nuevamente a la caldera

El vapor es conducido nuevamente a la caldera

hacia el elemento denominado "recalentador", donde su

presión baja a 41,5  pero su temperatura aumenta a 540ºC y sale

pero su temperatura aumenta a 540ºC y sale

hacia la turbina de media presión. Aquí nuevamente,

la energía térmica se convierte en energía

mecánica y coayuda al movimiento del eje de turbina, para

luego pasar a la turbina de baja presión, donde realiza de

nuevo su trabajo y entra al condensador donde vuelve a su estado

líquido.

Conclusiones

– Para la realización de este trabajo se

seleccionaron y tomaron información de diversas fuentes

como libros, manuales, planos originales de la planta y revistas,

todos en forma escrita, digitalizada y por videos, del

funcionamiento y partes del generador de vapor, en donde fueron

extraídos y resumidos el recorrido de los fluidos de los

principales sistemas que conforman esta máquina

térmica, así como sus características

principales.

– A partir de la evaluación

efectuada a las fuentes bibliográficas relacionadas con la

descripción de las calderas y generadores de vapor, se

evidencia que resulta de suma importancia, comprender el

funcionamiento y características principales de estos

dispositivos.

– Con la descripción y

características del generador de vapor, dividiendo sus

sistemas en circuitos y describiendo el recorrido de los fluidos

en esos circuitos, se garantiza una más rápida y

mejor compresión de estos dispositivos.

– Todos estas figuras (

5,6,7,8,9,10,12,13,14,15,16,17,y18), provenientes de planos

originales del generador de vapor y de sus sistemas principales y

equipos, fueron construidas con el software SCADA Movicon.X2 para

una mejor comprensión de los circuitos.

Referencias

Bibliográficas

[1] CADAFE/ Planta Centro. Ciclo

Rankine Regenerativo con Recalentamiento intermedio empleado por

Planta Centro para la producción de energía

eléctrica.2010

[2] The Babcock & Wilcox Company,

Barberton, Ohio, U.S.A.2005 / Editors J.B. Kitto and S.C.

Stultz.Steam/its generation and use. 41st edition. (ISBN

0-9634570-1-2)

[3] G. J. Van Wylen & R. E. Sonntag.

Fundamentos deTermodinámica, versión

autorizada

al español de la segunda

reimpresión(1966). Editorial Limusa1979. (ISBN

968-18-0180-6).

[4] D.Q. Kern, Process Heat

Transfer. (ISBN 968 – 26 – 1040 –

0)

[5] Y. A. Cengel & M. A.

Boles.Termodinámica.4ªed, Mc

Graw-Hill.Interamericana

Editores, S. A.DE C.V. (ISBN 970 – 10

– 3966 – 1)

[6] J. Peñalba Galán.

Modelado y simulación de una caldera

convencional.Universitat Rovira I Virgili, España,

2004.

[7] J. Otero. Estrategias para mejorar

la confiabilidad operacional de la caldera principal

de

la unidad Nº 1 de la planta

termoeléctrica Planta Centro – Morón –

Venezuela. 2011

[8] Babcock, Wilcox. Steam/Its

Generation and use. The Babcock & Wilcox Company,

1972.

[9] Potter, C., Termodinámica

para Ingenieros. Mc.Graw Hill. Serie Shaum, 2004

[10]S. Pelayo Díaz, "Modelado y

simulación de una caldera de vapor industrial Usando

ECOSIMPRO", Centro de tecnología Azucarera,

2001

Autor:

Ing. Carlos R. López

E.

Instituto Universitario de

Tecnología de Puerto Cabello – Venezuela