Procedimientos para el Diseño de Intercambiadores de Calor de tubo y coraza

Resumen:

Los intercambiadores del tipo de coraza y tubo

constituyen la parte más importantes de los equipos de

transferencia de calor sin combustión en las plantas de

procesos químicos.

Existen en la literatura numerosos métodos para

el diseño de Intercambiadores de calor de tubo y coraza.

Entre los más conocidos se encuentran el Método de

Kern, el Método de Bell Dellaware, el método de

Eficiencia – NTU, el Método de la Temperatura Media

Logarítmica, el Método de Tinker y Método de

Wills and Jhonston. En el presente trabajo se describen algunos

de estos métodos y se profundiza en el diseño de

intercambiadores a través del Método de

Kern.

Introducción

Existen muchos procesos de ingeniería que

requieren de la transferencia de calor. Para este proceso se

necesitan los intercambiadores de calor, los cuales se utilizan

para enfriar o calentar fluidos. Por muchos años, el

diseño de estos equipos ha sido un gran reto para los

investigadores, debido a las exigencias del ahorro

energético.

El proceso de intercambio de calor entre dos fluidos que

están a diferentes temperaturas y separados por una pared

sólida ocurre en muchas aplicaciones de ingeniería.

El dispositivo que se utiliza para llevar a cabo este intercambio

se denomina intercambiador de calor, y las aplicaciones

específicas se pueden encontrar en calefacción de

locales y acondicionamiento de aire, producción de

potencia, recuperación de calor de desecho y algunos

procesamientos químicos.

Desarrollo

Tipos de Intercambiadores de Calor

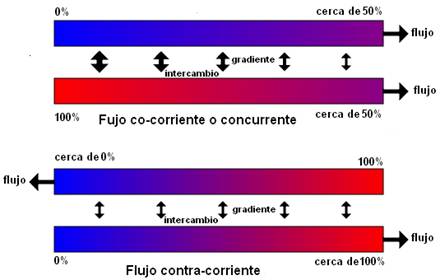

Los intercambiadores normalmente se clasifican de

acuerdo con el arreglo del flujo y el tipo de

construcción. El intercambiador de calor más simple

es aquel en que los fluidos caliente y frío se mueven en

la misma dirección (no necesariamente el mismo sentido) en

una construcción de tubos concéntricos. En el

arreglo co-corriente o paralelo, los fluidos caliente y

frío entran por un extremo (ambos por el mismo) y salen

por el otro. En el arreglo contracorriente, los fluidos entran

por extremos opuestos y fluyen en sentidos opuestos para salir

por extremos opuestos a su vez. (Ver figura 1)

Figura 1. Flujos en

intercambiadores de calor

En la figura 2 se muestran los diferentes

En la figura 2 se muestran los diferentes

tipos de intercambiadores de calor de tubo y coraza de acuerdo a

la norma Tema

Figura 2. Clasificación de los

intercambiadores de tubo y coraza acorde a la norma

TEMA.

Diferentes métodos para el diseño

de Intercambiadores de Calor

En todos los métodos siempre se parte del dato de

la cantidad de calor a transferir o de la diferencia de

temperaturas deseada, así como de las propiedades de los

líquidos o gases que intervienen en el proceso. En la

figura 3 se muestra el diagrama de cálculo de un

Intercambiador de calor

Figura 3. Diagrama de bloque para

el cálculo de un intercambiador de

calor

Método Donohue

El cálculo del coeficiente de transferencia de

calor se basaba por primera vez en el área de

flujo

disponible que se calculaba como una media

geométrica entre el área mínima de paso

entre deflectores (área transversal) y el área de

paso disponible en el deflector (área longitudinal). Sin

embargo, no tenía en cuenta el efecto de las diferentes

configuraciones de los tubos. Para el cálculo de la

pérdida de carga se proponía la utilización

de las curvas de factor de fricción obtenidas por Colburn

con un factor de seguridad elevado. Por primera vez se

consideró el efecto de la ventana del deflector,

considerando esta ventana como un orificio con un coeficiente de

descarga de 0.7. Este método, aunque muy simple de

utilizar, proporciona unos resultados poco precisos, debido

básicamente a que las correlaciones se obtuvieron con

intercambiadores pequeños con geometrías nada

estándares.

Método Tinker

Al final de los años 40, al mismo tiempo que

aparecían los métodos integrales, se hacía

evidente que el flujo que se establecía en carcasa era

complejo y con una gran dependencia de la geometría de

construcción del intercambiador. A ello contribuyeron las

primeras visualizaciones del flujo que se obtuvieron a finales de

los años 40 y principios de los 50. Se observó que

solo una parte del fluido seguía el camino "correcto" a

través del haz de tubos, el resto pasaba a través

de áreas de fuga (entre tubo y deflector, entre deflector

y carcasa y entre el haz de tubos y la carcasa). Estas

áreas de flujo son inevitables en la construcción y

montaje del intercambiador y determinan los flujos que se

establecen en carcasa.

Un método basado en correlaciones de flujo a

través de un banco de tubos ideal o un método

integral difícilmente puede incorporar toda la

información de los diferentes flujos que se establecen en

carcasa y como consecuencia de ello, dependiendo del tipo de

construcción, los errores al aplicar los métodos

pueden variar considerablemente.

El método analítico recibe este nombre

porque en cada intercambiador se lleva a cabo un análisis

del flujo establecido en la carcasa. El primer análisis

del flujo establecido en la carcasa fue realizado por Tinker

(1951) que propuso el siguiente modelo de flujo.

Figura 4. Distribución

Corrientes Tinker

La pérdida de carga que experimenta la corriente

principal (B) al pasar de un espaciado entre deflectores al

siguiente actúa como fuerza impulsora para las otras

corrientes forzando a parte del fluido a pasar por las

áreas de fuga. La repartición de caudales entre las

diferentes corrientes dependerá de la resistencia al flujo

que encuentre el fluido al pasar por cada uno de los caminos,

teniendo en cuenta que la perdida de carga ha de ser la misma

para todas las corrientes. Una vez obtenido el caudal de la

corriente B se puede determinar el coeficiente de transferencia

de calor aplicando una correlación de flujo cruzado en un

banco de tubos ideal. Este método suponía un gran

avance en la interpretación en la aproximación a la

realidad del flujo establecido en la carcasa, sin embargo, paso

desapercibido por la gran dificultad de cálculo que

entrañaba teniendo en cuenta las posibilidades de

computación de la época, Debido a que el proceso de

cálculo era un proceso iterativo muy laborioso para

realizarlo a mano. No fue hasta principios de los años 70,

con la posibilidad de utilizar computadores personales para

realizar los cálculos, que se pudo aprovechar el potencial

del método desarrollado por Tinker.

Método de Bell-Delaware

El método Bell-Delaware propone calcular el

coeficiente de transferencia de calor del lado carcasa utilizando

las correlaciones obtenidas para flujo en un banco de tubos

considerando que todo el caudal que circula por la carcasa

atraviesa el banco de tubos. Posteriormente este coeficiente

ideal de flujo cruzado se corrige por una serie de factores para

tener en cuenta las fugas que se producen.

La perdida de carga en el lado carcasa se calcula como

suma de las pérdidas de carga para flujo cruzado ideal y

de la pérdida de carga en la zona de la ventana. Los

errores de este método pueden ser del 40 % en

pérdida de carga y normalmente predicen pérdidas de

carga mayores a las reales. El error en el coeficiente de

transferencia de calor es alrededor del 25%. La diferencia con

respecto al método analítico propuesto por Tinker

reside en que no establece interacción entre los efectos

de las corrientes de fuga.

Con el desarrollo y la extensión de las

computadoras se desarrollaron los primeros programas de

cálculo de intercambiadores que se basaron en el

método analítico propuesto por Tinker conocido como

"análisis de corrientes". En los cálculos

realizados a mano se continuó y continúa utilizando

el método de Bell-Delaware. No obstante Willis y Johnston

(1984) propusieron una vía alternativa, intermedia entre

los dos métodos, presentando una versión

simplificada del método de análisis de corrientes.

Este método, adoptado por Engineering Sciences Data Unit

(1983), propone que ciertos coeficientes característicos

del método relacionados con la resistencia al flujo son

constantes e independientes del caudal, es decir, solo dependen

de la geometría del sistema.

Este último método con respecto al

método de Bell-Delaware presenta una mayor

aproximación a la realidad respecto a la

interacción entre las corrientes. Aunque el proceso de

cálculo es más laborioso por las necesarias

iteraciones, por un lado esto se ve compensado por la

presentación de los coeficientes mediante ecuaciones, lo

cual permite la completa programación del método, y

por otro lado el proceso de iteración no presenta ninguna

dificultad si se utiliza un programa de

cálculo.

El método Kern es recomendable solo para

proporcionar un estimado o valores de inicio para una

iteración con otro método, que pudiera ser el

Bell-Delaware o el Wills-Johnson el cual es más preciso y

solo requiere poco cálculos adicionales. El uso del

software especializado ayuda en gran medida a mejorar los

procesos de diseño de los intercambiadores de calor en

todas sus etapas, sobre todos cuando se necesita realizar

cálculos iterativos, proporcionando además de mayor

precisión, un tiempo de cálculo en el proceso de

diseño mucho más corto.

Paralelamente, estos métodos de cálculo se

van nutriendo de las nuevas correlaciones desarrolladas por los

investigadores, cuyo trabajo a su vez es facilitado por las

ventajas computacionales de la actualidad.

Método de la temperatura media

logarítmica o media logarítmica de diferencia

de temperatura

La diferencia de temperatura media logarítmica

(también conocido como LMTD) se utiliza para determinar la

temperatura del motor de la transferencia de calor en sistemas de

flujo, especialmente en los

intercambiadores de calor. LMTD es la media

logarítmica de la diferencia de temperatura entre los

arroyos calientes y fríos en cada extremo del

intercambiador. Cuanto mayor sea el LMTD, más calor se

transfiere. El uso de la LMTD directa surge del análisis

de un intercambiador de calor con el constante flujo de fluidos y

propiedades térmicas.

DefiniciónSuponemos que un intercambiador de

calor de genéricos tiene dos lados (lo que llamamos "A" y

"B") en la que el frío y caliente arroyos entrar o salir

y, a continuación, la LMTD se define por la

ecuación siguiente:

Para aplicar este método se realizan

las siguientes suposiciones:

-Las propiedades de las corrientes son

constantes

-El intercambio de calor se realiza en

estado estacionario

-Cada corriente tiene un calor especifico

constante

-El coeficiente global de transferencia de

calor es constante

-La conducción axial a lo largo de

los tubos es insignificante

-No hay pérdida de calor

-El flujo es en contra- o co-corriente

Método de Kern

Este método ha sido adoptado como un

estándar por la industria durante muchos años. Las

correlaciones para el cálculo de la transferencia de calor

y la pérdida de carga se obtuvieron de intercambiadores

estándar con un corte de deflector del 25 % (una

decisión acertada porque en la mayoría de los casos

es el mejor diseño).

La predicción de la transferencia de calor

varía entre ligeramente insegura (valor superior al real)

y muy segura (valor inferior al real). Mientras que las

predicciones de la pérdida de carga se sitúan en el

lado de seguridad con errores superiores al 100 %. En

régimen laminar los errores todavía son grandes

debido a la poca información disponible en el momento que

se elaboró el método.

Si bien los resultados obtenidos por el método

Kern no presentaron una gran mejora respecto a las correlaciones

existentes, el mérito del éxito obtenido se

encuentra en el hecho de haber presentado un método global

de diseño, presentando además varios ejemplos de

cálculo. Es evidente que no puede ser utilizado como un

método de diseño porque la sobrestimación de

la pérdida de carga puede llevar a diseños

conservadores, con una gran separación de deflectores o

con diámetros de carcasa superiores, y por consiguiente

con coeficientes de transferencia de calor bajos. Sin embargo,

todavía se sigue utilizando en la industria para comprobar

el funcionamiento térmico de los

intercambiadores.

Fundamento ? buscar una velocidad lineal media y un

flujo másico medio del fluido de carcasa. Considerando

As y de.

Datos:

Capacidad calorífica del líquido o gas a

enfriar o calentar

Capacidad calorífica del líquido o gas a

usar como refrigerante o calentador.

Diferencia de temperaturas deseadas.

A continuación se explica en detalle el

procedimiento para diseñar un intercambiador de calor de

tubo y coraza basado en el método de Kern

Determinar Q

Tci – Temperatura de entrada del líquido

frío en ºC

Tco – Temperatura de salida del

líquido frío en ºC

Thi – Temperatura de entrada del

líquido caliente en ºC

Tho – Temperatura de salida del

líquido caliente en ºC

Cph – Calor específico del

líquido caliente en J/kg K

Cpc – Calor específico del

líquido frío en J/kg K

Determinar LMTD

Calcular los factores de corrección R y

P

Calcular el Factor de corrección de la

temperatura media logarítmica

Este valor de F, puede calcularse también por el

siguiente gráfico:

Figura 5, Factor de corrección de

temperatura para un paso por la coraza y dos o más pasos

por el tubo

Hallar un valor aproximado del coeficiente global de

transferencia de calor por la figura siguiente:

Figura 6. Valor asumido del coeficiente global de

transferencia de calor

Calcular el área para flujo transversal,

As para una fila hipotética de tubos en el

centro de la carcasa (Área máx. perpendicular

al flujo):

Hacer una selección previa de los tubos a

utilizar en cuanto a tubos normalizados con su

diámetro exterior e interior y escoger una longitud

dada del tubo L.

Calcular el área de un tubo

Donde: d0 es el diámetro exterior del

tubo

Calcular el número de tubos

Elegir un arreglo y un paso entre los tubos

(distancia entre tubos)

Calcular el diámetro del haz de

tubos:

Los valores de k1 y n1 se hallan por la

tabla.1

Tabla 1 Valores de los Coeficientes | ||||

Número de pases | Arreglo Triangular de los | Arreglo cuadrado de los | ||

St =1,25 do | St =1,25 do | |||

K1 | n1 | K1 | n1 | |

1 | 0,319 | 2,142 | 0,215 | 2,207 |

2 | 0,249 | 2,207 | 0,156 | 2,291 |

4 | 0,175 | 2,285 | 0, 158 | 2,263 |

6 | 0,0743 | 2,499 | 0,0402 | 2,617 |

8 | 0,0365 | 2,675 | 0,0331 | 2,643 |

Hallar la clarencia diametral por la figura

siguiente:

Figura 7. Holgura o clarencia

entre la corza y el haz de tubos

Hallar el diámetro de la concha

donde C es la clarencia en mm.

Estandarizar DS

Calcular el coeficiente de transferencia de calor en

el lado del tubo

Para agua:

Donde: hi – coeficiente de transferencia de calor

en el lado del tubo en W/m2 ºC

t – temperatura del agua en ºC

ut – velocidad del agua en m/ seg

di – diámetro interior del tubo en

mm.

Para cualquier fluido:

Re – número de Reynolds

Pr – número de Prandtl

kf – Conductividad térmica del fluido,

W/mºC,

&µ – viscosidad del fluido en

Ns/m2

&µW – viscosidad del fluido en la

pared

El valor de jh se halla por la figura 8 en

función del número de Reynolds

Decidir el espaciamiento de los deflectores y

estimar el coeficiente de transferencia de calor en el lado

de la coraza.

El espaciamiento entre deflectores se puede elegir de

acuerdo a la siguiente recomendación:

lB = 0.05 a 0.5 m en dependencia de las dimensiones del

intercambiador o por la expresión

z – es un valor que se puede tomar entre 3 y

9

Se determina el paso entre los tubos

Se determina el área perpendicular al

flujo

Figura 8. Factor de transferencia

de calor jh en el lado del tubo

Se calcula la velocidad del fluido por el lado de la

coraza, Gs, y la velocidad lineal, us

Donde:

G – es el flujo másico en el

lado de la coraza en kg/s,

-?- densidad del fluido en el lado de la coraza en

kg/m3

Se calcula el diámetro equivalente o

diámetro hidráulico de la carcasa,

de

Para distribución cuadrada:

Para distribución triangular

equilátera:

donde de es el diámetro equivalente en

m

Se calcula el número de Reynolds y el

número de Prandtl por el lado de la coraza:

Se elige el % de corte de los separadores para calcular

jh de la figura 9.

Se halla el coeficiente de transferencia de

calor de la coraza:

kf – Conductividad térmica del fluido,

W/mºC,

Figura 9 Valores del factor de

transferencia de calor jh para calcular la transferencia de calor

en el lado de la coraza para separadores

segmentados

Calcular el coeficiente total de transferencia de

calor incluyendo los coeficientes de ensuciamiento o

incrustación

donde:

Uo – Coeficiente total de transferencia de calor

basado en el área exterior del tubo en W/m2

ºC

ho – coeficiente exterior de la película de

fluido en W/m2 ºC

hi – coeficiente interior de la película de

fluido en W/m2 ºC

hod– coeficiente exterior de ensuciamiento en W/m2

ºC

hid– coeficiente interior de ensuciamiento en W/m2

ºC

Kw – conductividad térmica del material de

la pared del tubo en W/m2 ºC

di – diámetro interior del tubo en

m

do – diámetro interior del tubo en

m

Se calcula la caída de presión en el

lado del tubo y de la coraza

Lado del tubo:

donde :

?Pt – caída de presión en el lado del tubo

en Pa

Np – número de pases por el lado del

tubo

ut – velocidad en el lado del tubo en

m/s

L – longitud de un tubo.

El valor del factor de fricción jf se halla de

acuerdo al número de Reynolds por la figura 10

Lado de la coraza:

Donde:

L – longitud del tubo en m

lB – Espaciamiento entre deflectores

en m

El término (L/lB) es el

número de veces que el flujo cruza el haz de tubos y es

igual a Nb +1, donde Nb es el número de

espaciadores.

El factor de fricción por la figura

11

Figura 10. Valores del factor de

fricción jf en función del número de

Reynolds para el tubo

Figura 11. Valores del factor de

fricción jf en función del número de

Reynolds para la coraza

Se calcula el costo total del intercambiador de

calor.

El costo total Ctot incluye la inversión de

capital (Ci), el costo de la energía (Ce), el costo de

operación anual (Co) y el costo total de descuento de

operación de (Cod)

Adoptando la correlación de Hall, el

capital de inversión Ci se calcula en función del

área superficial del intercambiador:

Donde, a1 = 8000, a2 = 259,2 y a3= 0,93 para el

intercambiador hecho de acero inoxidable tanto para la coraza

como para los tubos El descuento de costo total de

operación en relación con potencia de bombeo para

superar las pérdidas por fricción se calcula de la

siguiente ecuación,

Conclusiones:

En el presente trabajo se ha dado una panorámica

de los diferentes métodos existentes para el diseño

de intercambiadores de calor de tubo y coraza. Se han

puntualizado las características de cada método,

haciendo hincapié en el método de Kern. Se

estableció una secuencia lógica para el

diseño de intercambiadores de calor en base al

método de Kern y a la experiencia de los

autores

Bibliografía:

[Achenbach, 1971] E. Achenbach, On the Cross Flow

through In-Line Tube Banks with Regard to the Effect of Surface

Roughness, Wärme- und Stoffübertragung, Vol. 4, pp.

152-155, 1971.

[Anderson, 1995] J. D. Anderson, Jr., "Computational

Fluid Dynamics: The Basic with Applications", McGraw-Hill Book

Company Inc., New York, 1995.

[ASME, 2004] American Society of Mechanical Engineers,

"2004 ASME Boiler and Pressure Vessel Code-An International Code,

Section VIII, Division 3, Alternative Rules for

Construction

of High Pressure Vessels", New York, 2004.

[Babuska and Aziz, 1976] I. Babuska and A. K. Aziz, On

the Angle Condition in the Finite Element Method, SIAM Journal on

Numerical Analysis, Vol. 13, No. 2, pp. 214-226, April

1976.

[Baclic, 1990] B. S. Baclic, ?-NTU Analysis of

Complicated Flow Arrangements, in "Compact Heat Exchangers: A

Festschrift for Alexander L. London", Hemisphere Publishing,

Washington DC, USA, pp. 31-91, 1999.

[Ball, 2000] J. Ball, Construction Basic of Shell and

Tube Heat Exchanger, API Heat Transfer, March 2000.

[Bell, 1960] K. J. Bell, Exchanger Design Based on the

Delaware Research Program, Petro/Chem. Engineer, pp.

C-26–C-40c, October 1960.

[Bell, 1963] K. J. Bell, Final Report of the Cooperative

Research Program on Shell and Tube Experiment Station, Heat

Exchanger , Bulletin No. 5, University of Delaware Engineering

Newark, Delaware, November 1963.

[Bergelin, 1950] O. P. Bergelin, A. P. Colburn and H. L.

Hull, Heat Transfer and Pressure Drop During Viscous Flow Across

Unbaffled Tube Banks, Bulletin No. 2, University of

Delaware

Engineering Experiment Station, Newark, Delaware, June

1950.

[Bergelin, 1958] O. P. Bergelin, M. D. Leighton, W. L.

Lafferty and R. L. Pigford, Heat Transfer and Pressure Drop

During Viscous and Turbulent Flow Across Baffled and Unbaffled

Tube Banks, Bulletin No. 4, University of Delaware Engineering

Experiment Station, Newark, Delaware, November 1958.

[Boffetta and Romano, 2002] G. Boffetta and G. P.

Romano, Structure Functions and Energy Dissipation Dependence on

Reynolds Number, Physics of Fluids, Vol. 14, Issue 10, pp.

3453-3458, October 2002.

[Bott, 1995] T. R. Bott, "Fouling of Heat Exchangers",

Elsevier Science & Technology Books, 1995.

[Boucher and Lapple, 1948] D. F. Boucher and C. E.

Lapple, Pressure Drop Across

Tube Banks, Chemical Engineering Progress, Vol. 44,

pp.117-134, 1948.

[Bradshaw, 1971] P. Bradshaw, "An Introduction to

Turbulence and its Measurement", Pergamon Press, 1971.

[B. V. Babu* and S. A. Munawar 2009]

Optimal Design of Shell-and-Tube Heat Exchangers by

Different

Strategies of Differential Evolution

Department of Chemical Engineering Birla Institute of Technology

and Science PILANI-333 031Rajasthan, India.

Autor:

Maida Bárbara Reyes

Rodríguez

Jorge Laureano Moya Rodríguez

Oscar Miguel Cruz Fonticiella