Hemos visto que la selección de un

lubricante para engranajes debe tener en cuenta las velocidades a

las que operan los engranajes de alta velocidad, los aceites de

baja viscosidad pueden ser usados; a bajas velocidades, aceites

de mayor viscosidad son requeridos.

No es siempre posible seguir esta

teoría tan simple. Muchas cajas de engranajes contienen

varios juegos de engranajes, operando a diferentes velocidades,

pero todos lubricados con el mismo aceite. En esos casos, la

velocidad del engranaje de baja velocidad es usualmente el factor

crítico con el cual se determina la viscosidad del

lubricante.

En algunas cajas de engranajes, en donde

hay grandes diferencias entre las velocidades de los

engranajes de alta y baja velocidad, puede ser necesario usar

un sistema de viscosidad doble. Un aceite de baja viscosidad

lubrica los engranajes de alta velocidad y un aceite de alta

viscosidad lubrica los engranajes de baja velocidad. Algunas

veces puede ser posible realizar esto con un solo lubricante,

primero usando aceite frío para lubricar los engranajes

de baja velocidad. Luego, después que el aceite ha

sido calentado y su viscosidad disminuida, es circulado a los

engranajes de alta velocidad.

Efectos de la temperatura

La temperatura ambiente a la que operan los

engranajes, afectará la selección de un lubricante.

Cuando es posible que las cajas de engranajes trabajen en

ambientes fríos, el aceite debe ser capaz de proporcionar

lubricación efectiva a la temperatura de arranque

más baja esperada. Al mismo tiempo, el índice

de viscosidad del aceite debe ser lo suficientemente alto para

asegurar que la lubricación es efectiva a la temperatura

de operación más alta calculada.

La temperatura de operación es

importante, también, no solo debido a su efecto sobre la

viscosidad, sino también porque una temperatura de

operación alta tenderá a facilitar la

oxidación del aceite, por tanto se deberán emplear

lubricantes con buenas propiedades antioxidantes.

Características de

carga

Cuando los engranajes arrancan o paran de

repente, o altas cargas son aplicadas, se generan altas presiones

sobre los dientes de los engranajes. Estas cargas de choque

pueden tender a romper la película de aceite entre los

dientes del engranaje y causar el contacto metal-metal. Aceites

con viscosidades mayores a las normales pueden ayudar a

contrarrestar los efectos del choque, pero, donde las condiciones

son más severas, los aditivos de EP son imprescindibles

para garantizar la lubricación efectiva y minimizar el

desgaste.

METODOS DE APLICACION

Los engranajes cerrados son usualmente

lubricados por uno de estos tres métodos:

LUBRICACION POR SALPIQUE. Es el

método más simple, en el que los dientes del

engranaje inferior están sumergidos en un baño

de aceite. El aceite es transferido a las superficies que se

encajan y transportado a la caja de engranajes y sobre los

rodamientos. El método es satisfactorio cuando las

velocidades no son altas, porque el aceite sería

agitado excesivamente, o donde ocurren pérdidas de

potencia indeseables y aumento de la temperatura. Los

engranajes lubricados por salpique normalmente se calientan

bastante y requieren de aceites de mayor viscosidad que los

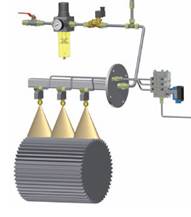

engranajes lubricados de otra forma.ENGRANAJES LUBRICADOS POR

ASPERSIÓN. En sistemas de lubricación por

aspersión el aceite es alimentado sobre los dientes

del engranaje cerca del punto donde se encajan. El aceite se

drena hacia el fondo de la carcasa, donde es recirculado.

Originalmente la práctica era suministrar el

lubricante sobre el diente de encaje, pero ahora se considera

mejor aplicar el aceite al diente de arranque, al menos que

el engranaje esté operando a bajas velocidades. Esto

proporciona una refrigeración más eficiente y

reduce el riesgo de que exista un exceso de aceite en la

raíz de los dientes. Los refrigeradores de aceite y el

equipo de filtración pueden ser incorporados al

sistema de lubricación por aspersión, los

cuales son comúnmente usados en conjuntos de

engranajes de potencia operando a altas

velocidades.LUBRICACION POR NEBLINA DE ACEITE. En

la lubricación con neblina de aceite el lubricante

es atomizado en la caja de engranajes en una corriente de

aire comprimido seco. Las gotas de aceite depositadas

sobre los dientes de engranaje proporcionan una

lubricación efectiva sin arrastre de aceite. Mientras

que el suministro de aire comprimido seco tiene efecto

refrigerante. Los aceites usados en éste método

de lubricación deben ser resistentes a la

oxidación ya que la formación de una

neblina aumenta enormemente el área de superficie en

contacto con el aire. Es importante asegurarse de que la caja

de engranajes está adecuadamente ventilada de tal

forma que no se crea fricción en la caja de

engranajes.

LUBRICANTES PARA ENGRANAJES

ABIERTOS

Los engranajes abiertos tienden a ser

usados al aire libre en condiciones desfavorables expuestos a las

inclemencias atmosféricas, como en minas, canteras y

muelles. Normalmente operan a velocidades lentas y raramente son

fabricados con la misma precisión que los engranajes

cerrados. La lubricación tiende a ser intermitente.

A continuación se incluyen importantes

características de los lubricantes para engranajes

abiertos:

ADHERENCIA. Un lubricante para

engranajes abiertos debe tener buenas propiedades de

adherencia para no ser desplazado por el diente del

engranaje, eliminado por el viento, limpiado por la lluvia o

la nieve o lazando fuera del engranaje por las fuerzas

centrífugas mientras que el engranaje opera. Por lo

tanto, se requieren lubricantes más viscosos

que los empleados en las cajas de engranajes y usualmente

contienen aditivos adherentes. Grasas y grasas

semifluidas son usadas algunas veces en engranajes abiertos.

Aunque tienen la ventaja de ser retenidas de manera

más efectiva en los dientes de los engranajes que los

aceites, es más difícil de obtener un

cubrimiento homogéneo de las superficies

trabajadas.PROPIEDADES DE TRANSPORTE DE

CARGAS. Los engranajes abiertos soportan normalmente

altas cargas y pueden ser sometidos a choques de cargas. Por

lo tanto los lubricantes de engranajes abiertos pueden

necesitar propiedades antidesgaste mejoradas y

contener aditivos de extrema

presión.PROTECCIÓN DE LAS CONDICIONES

AMBIENTALES. Un lubricante para engranajes abiertos debe

conservar sus propiedades en las condiciones

climáticas más severas. Su viscosidad puede

disminuir en clima caliente o aumentar en clima

frío.PROTECCION DEL MEDIO AMBIENTE.

El lubricante puede ser un vector de contaminación

ambiental muy peligroso, en espacios abiertos se

deberá utilizar un aceite biodegradable atoxico para

no afectar a la flora, fauna y corrientes de agua.

Actualmente existen productos lubricantes que aúnan la

eficiencia en la lubricación y protección del

engranaje, con la protección del medio

ambiente.

MÉTODOS DE

APLICACIÓN

Los engranajes abiertos sobre ejes

horizontales son a veces lubricados por salpique, pero

éste método es conveniente sólo para aceites

de baja viscosidad.

El lubricante debe ser suficientemente

adhesivo para mantener una película continua sobre el

diente del engranaje, pero no tan viscoso que se canalice en el

tanque de aceite o que cause grandes pérdidas de potencia.

Allí donde se empleen lubricantes más viscosos, el

método tradicional de aplicación es manual, puede

ser aplicado al diente del engranaje con una brocha.

Un método más satisfactorio

utiliza lubricantes de alta viscosidad diluidos con un disolvente

apropiado. El disolvente se evapora después de la

aplicación para dejar una capa delgada de lubricante. El

lubricante es fácil de aplicar por este método y

puede ser pulverizado sobre el diente del engranaje

automáticamente, dando paso a sistemas de

lubricación centralizada, provistos de boquillas

aspersoras, estratégicamente situadas para proporcionar

una adecuada cobertura del lubricante sobre los dientes. Los

lubricantes para ser aplicados de esta forma son los fluidos

tixotrópicos y el fluido Newtoniano.

ENGRANAJES AUTOMOTRICES

CAJA DE CAMBIOS. Mecanismo

mediante el cual la rotación del cigüeñal

se transmite a las ruedas motrices; consiste en un sistema de

engranajes cuya característica es engranar a grandes y

distintas velocidades entre sí. Dependiendo del tipo

de tracción (trasera o delantera) encontramos

engranajes de dientes rectos, helicoidales, cónicos,

helicoidales e hipoides, la potencia de un motor de

explosión aumenta con el número de revoluciones

por minuto hasta que se logra la velocidad de régimen.

Al sobrepasar esta velocidad la potencia del motor vuelve a

decrecer. Cuando un vehículo va sin fuerza, subiendo

una pendiente, se recurre a la caja de cambios cambiando a

marchas mas cortas, para hacer que, el motor vuelva a girar

más rápido, dando toda su potencia, y el

vehículo pueda subir con facilidad.PUENTE TRASERO. El giro del

motor, pasa por la caja de cambios y llega al puente trasero,

por el que tiene que comunicarse a las ruedas colocadas en un

eje transversal. Este cambio en ángulo recto se

consigue por el engranaje del piñón de ataque P

(en el extremo el árbol de transmisión) y de la

corona R montada en el eje de las ruedas y que comunica a

éstas el movimiento del motor, siempre desmultiplicado

(reducido) por ser el piñón de ataque

más pequeño de la corona. La relación

desmultiplicación de la pareja

piñón-corona es la misma que la relación

de los números de dientes de ambos

engranajes.DIFERENCIAL. Si la corona, a la

que hace girar el piñón de ataque, está

unida a un eje, en cuyos extremos se encuentran las ruedas,

el mismo número de vueltas dará la rueda de la

derecha que la rueda de la izquierda. Pero en una curva la

rueda interior recorre un trayecto menor que la rueda

exterior; estos recorridos desiguales son efectuados al mismo

tiempo y puesto que las dos ruedas están montadas

rígidamente sobre el mismo eje, darán igual

número de vueltas, por lo que, siendo de igual

tamaño, forzosamente una será arrastrada por la

otra, patinando sobre el asfalto. Para evitarlo, se recurre

al diferencial, mecanismo que hace dar mayor número de

vueltas a la rueda que en la curva le corresponde recorrer la

parte exterior y disminuye las de la parte interior,

ajustándolas automáticamente.DIFERENCIALES CONTROLADOS. El

inconveniente del diferencial (menos sensible en los

automóviles que en camiones o tractores), es que

cuando una rueda motriz pierde adherencia y patina, gira a

gran velocidad y la otra no gira por falta de potencia. Para

resolver este problema se utiliza el diferencial controlado

que consiste en un dispositivo que hace que las dos ruedas

giren a la misma velocidad y aunque alguna no agarre, la otra

puede sacar al vehículo de la situación

difícil en la que se encuentra. Este tipo de

diferenciales requiere lubricante con propiedades

antideslizantes.

LUBRICANTES DE TRANSMISIONES Y

DIFERENCIALES

El Instituto Americano de Petróleo

(API) ha desarrollado un grupo de SEIS DESIGNACIONES DE SERVICIO

para ubicar la calidad de aceites para engranajes. Cada

número satisface un servicio más severo que su

inmediato inferior.

API GL-1. Para

engranajes helicoidales cónicos y sin-fin, y ciertas

transmisiones manuales. Los aceites minerales puros trabajan

satisfactoriamente. Para mejorar sus rendimiento puede

añadirse inhibidores de corrosión y

oxidación, antiespumantes y depresores del punto de

congelación. No son necesarios agentes de extrema

presión y modificadores de fricción.API GL-2. Para

engranajes sin-fin que operan con cargas, temperaturas y

velocidades de deslizamiento tales, que los lubricantes

API GL-1 no las satisfacen.API GL-3. Para

engranajes helicoidales cónicos y transmisiones

manuales bajo cargas y velocidades moderadamente severas,

donde los lubricantes API GL-2 no son adecuados. Esta

clasificación es característica de engranajes

automotrices, particularmente HIPOIDES operados bajo

condiciones de alta velocidad, alta potencia.API GL-5. Para

engranajes automotrices, particularmente HIPOIDES

operados bajo condiciones de alta velocidad, alta

potencia.API GL-6. Para

engranajes automotrices, específicamente HIPOIDES

de ALTA COMPENSACION operados bajo condiciones de alta

velocidad y rendimiento.

METODO PARA SELECCIÓN DE ACEITES

LUBRICANTES EN CAJAS DE ENGRANAJES INDUSTRIALES

CERRADOS

El método que a continuación

se presenta, se denomina el Método Gráfico y

a través de su aplicación podemos determinar y

ó verificar la viscosidad requerida por parte de un aceite

lubricante de engranajes industriales cerrados que son lubricados

por salpique.

También permite seleccionar la

viscosidad del lubricante requerida por los sistemas de

engranajes industriales cerrados, que cuentan con sistema de

lubricación por circulación, realizando,

posterior a la determinación de la viscosidad y su

consecuente grado ISO, la corrección del mismo,

seleccionando el grado ISO inferior subsiguiente al obtenido

aplicando el método, que como se enuncia en el

párrafo inicial, es el método directo para la

selección de la viscosidad de los aceites de sistemas de

engranajes industriales cerrados que son lubricados por

salpique.

Y se incrementa el grado ISO al superior

subsiguiente cuando y después de efectuar la

corrección anterior, se trate de lubricar sistemas que

cuentan con engranajes del tipo tornillo sin-fin, corona e

hipoides.

Es también efectuada la

corrección del resultado de viscosidad y grado ISO

obtenido, incrementando al grado ISO superior subsiguiente,

cuando a pesar de no contar dentro del sistema con los tipos de

engranajes particularmente mencionados, este se encuentre

trabajando bajo condiciones de severa de vibración

y/o cargas cíclicas de choque.

A continuación se citan dos ejemplos

para los cuales se requirió conjugar las correcciones

citadas y que adicionalmente ilustran para el ejemplo 2. El

criterio a seguir cuando se trate de aproximar una viscosidad que

es no coincidente, bien sea por exceso ó por defecto, con

alguna de las curvas paramétricas que representan los

diferentes grados ISO sobre el Nomograma de la figura 2. Ejemplo

:

RESULTADOS DEL | Lubricación por | Lubricación por | |

VISCOSIDAD EXACTA | 100 | 100 | 68 |

VISCOSIDAD PROMEDIO | 120 | 100 | 100 |

RESULTADOS DEL | Lubricación por salpique | Lubricación por | |

VISCOSIDAD EXACTA | 100 | 150 | 100 |

VISCOSIDAD PROMEDIO | 120 | 150 | 150 |

a. PROCEDIMIENTO

Los pasos para aplicar este método

son:

1. Paso Primero: recopilar los

siguientes datos:

Potencia (HP)*

Velocidad de salida (rpm)

Relación total de

reducción = rpm entrada/ rpm salida.Tipo de Accionamiento, bien sea por

motor de combustión interna ó motor

eléctrico ó Turbina.Tipo de Engranajes.

2. Paso Segundo: Uso del

gráfico de la figura 1: En la escala inferior de la

figura, localiza la potencia transmitida (HP)*, afectada por

la eficiencia de transmisión (si se conoce), y en la

escala inmediatamente superior se localiza, la velocidad de

salida (rpm); luego por estos dos puntos se traza una

línea recta que corte a la línea de pivote. En

la escala superior se localiza la relación total de

reducción crítica (ó sea la del par de

engranajes que más reducción ofrezcan dentro

del general de trenes de engranaje con que cuenta la caja) y

a partir de ella se proyecta una recta hasta el punto antes

marcado sobre la línea pivote; esta recta corta la

escala de viscosidad media del aceite en cSt a 55ºC

(Temperatura típica de diseño a la cual

funciona normalmente un sistema de engranajes industriales

cerrados) línea de temperatura sobre la cual se ubica

el corte y se lee el valor correspondiente de

viscosidad.

3. Paso Tercero: Con el valor de

la viscosidad leído en la figura 1 y con la

temperatura media de 55ºC, se halla el grado ISO del

aceite a emplear mediante el Nomograma que representa la

curvas de viscosidad paramétricas de los diferentes

grados ISO mostrados en la Figura2.4. Paso Cuarto: Se corrige el

grado ISO:

Incrementándolo al mayor

siguiente superior sí el reductor está

compuesto de engranajes cónicos helicoidales ó

tornillo sinfín-corona.Reduciéndolo al menor siguiente,

sí el reductor está siendo lubricado por

circulación.

b. CONSIDERACIONES PARA ESCOGER EL GRADO DE

ADITIVACION REQUERIDO

La selección del grado de

aditivación depende del mayor ó menor grado de

exposición al desgaste en que se vean envueltas por

condiciones de diseño de los engranajes, las superficies

de los dientes de engrane, determinando así y en orden de

menor protección a mayor protección, partiendo en

primer lugar con el nivel de lubricidad natural ó mejorada

que provea el lubricante y siguiéndole con mayor

protección el aditivo antidesgaste, el de extrema

presión de carácter no activo y el de extrema

presión de carácter activo respectivamente. El tipo

de engranajes que demandan el más severo nivel de

protección al desgaste son los del tipo hipoide y el menos

severo el los cilíndricos de dientes rectos.

TIPO DE ENGRANAJES | GRADO DE CALIDAD | ACEITE RECOMENDADO |

RECTO | API GL1 o API GL2 | MINERAL PURO, DE TURBINA O |

HELICOIDAL | API GL2 o API GL3 | HIDRAULICO, AUTOMOVIL, ENGRANAJES |

CORONA SIN-FIN | API GL5 | ENGRANAJES INDUSTRIALES CON |

HIPOIDE AUTOMOTRIZ | API GL3 o API GL4 | ENGRANAJES AUTOMOTRICES MAXIMO GRADO |

NOTA: Salvo en casos en que los sistemas de

engranajes se encuentran expuestos a contaminación regular

con humedad, se recomienda la selección de aceites

complejos (minerales con aceite sintético).

c. CONSIDERACIONES PARA SELECCIONAR UN

LUBRICANTE SINTETICO

Para los sistemas de engranajes

industriales cerrados con temperaturas de operación

mayores a 70°C, se recomienda utilizar aceites

sintéticos tipo PAO (polialfaoleinas) preferiblemente y

para casos extremos los tipo PEG (Polietylen Glicol,) ó

tipo diésteres .

EJEMPLO DE SELECCIÓN DE LUBRICANTE

CON EL METODO GRAFICO

Para un sistema de engranajes industriales

cerrados, del cual desconocemos información del fabricante

acerca del lubricante a utilizar, hallar el grado ISO del aceite

a determinar, considerando que cuenta con lubricación por

circulación:

Datos:

Motor eléctrico 45CV

4 Engranajes cilíndricos de

dientes rectos.Potencia Transmitida (HP)

Velocidad de entrada (1000rpm) y salida

(200rpm)

Solución:

PASO PRIMERO : Calcular Potencia

transmitida y Relación de reducción

Potencia = 45CV x 0.98 = 44.1 CV

(factor de perdida del engranaje 1 al engranaje 2)

44.1 CV x 0.98 = 43,21 CV (factor de

perdida del engranaje 3 al engranaje 4)

Potencia transmitida = 43,21 CV = 43,21

CV x 0.9863 HP/CV = 42.63 HP (conversión de CV a

HP)

Velocidad de entrada n1 = 1.000 rpm (en

motores eléctricos, asumir 1.700 rpm, cuando no se

conozca)

Velocidad de salida n2 = 200

rpm.

Relación total de

reducción = n1 / n2 = 1.000 / 200 = 5 =

i

PASO DOS : Hayar la Viscosidad del

aceite a emplear

Utilizando el nomograma proporcionado, se

ubica el valor de Pt (43.5 HP), y en la de velocidad de salida el

de 200 rpm. Se traza una recta que se prolonga hasta que corte la

línea de pivote. Sobre la escala superior se marca el

valor de relación total de reducción y se proyecta

una línea recta hasta el punto antes marcado sobre la

línea de pivote, en el punto de corte con la escala de

viscosidad media se lee el valor de 72 cSt a

55°C.

PASO TERCERO : Convertir cSt

(centistokes) a 55ºC a Viscosidad ISO

Con el valor de 72 cSt y una temperatura

media de 55°C (131°F), utilizando la gráfica de

equivalencias CENTISTOKES / ISO , se concluye que el aceite

deberá tener una viscosidad ISO de 150.

PASO CUARTO : Tipo de lubricación

y aditivos

Por tratarse de un sistema de

lubricación por circulación debe disminuirse el

grado ISO en un grado, por lo que el GRADO ISO = 100, dado que es

un engranaje recto la calidad API GL1 o API GL2, es decir, para

esta caja de engranajes necesitamos un ACEITE MINERAL CALIDAD

API GL1/GL2 VISCOSIDAD ISO 100.

SECCION TRES: DAÑOS EN LOS

ENGRANAJES

Los defectos más comunes que podemos

encontrar en los dientes de los engranajes son los siguientes

:

• Fatiga Superficial

• Picadura Inicial

(Pitting)

• Picadura destructiva

• Descostrado (Scuffing)

• Desgaste y Ralladura

• Deformación plástica o

por sobrecarga

• Ruptura de dientes

• Otros procesos

daño

Picadura (Pitting)

El picado de un diente es una forma

compleja de daño causada por la acción de

rodadura y deslizamiento durante el engrane de los

dientes.El picado de un diente ocurre por la

deformación y tensión repetida en la superficie

de los dientes, causando grietas de fatiga.El lubricante puede entrar en las

grietas y ser comprimido por los movimientos subsiguientes,

agrandando la grieta.Las tensiones o esfuerzos que causan el

picado tienden a estar localizadas alrededor de puntos

calientes o inclusiones en las superficies de los

dientes.Los engranajes modernos tienen

mínimas imperfecciones superficiales, por lo tanto es

muy raro encontrar pitting.Las sobrecargas pueden causar serios

daños superficiales en forma de Pitting destructivo,

conduciendo a vibración excesiva y ruido.El Pitting extensivo de un diente de

engranaje, también llamado "astillado" es más

común en engranajes endurecidos en procesos

metalográficos.

Métodos para prevenir el

Pitting

1. Reducir las cargas sobre los

engranajes o modificando su diseño, por ejemplo

alterando el diámetro, el ancho de los dientes o el

número de dientes.2. Usar componentes de acero con

tratamientos térmicos de endurecimiento superficial

para reducir las inclusiones.3. Mejorar el acabado superficial

de los dientes (material pulverizado o pulido) para limitar

el desarrollo de grietas.4. Incrementar la viscosidad del

lubricante y asegurar su enfriamiento y limpieza. La

contaminación con agua y partículas abrasivas

facilita el Pitting.5. Lubricación

adecuada.

Descostrado (SCUFFING)

El descostrado o desgaste adhesivo

ocurre cuando las cargas son tan altas que la película

lubricante se rompe y hay contacto metal-metal.El metal es transferido de una

superficie a otra, arrastrado a través de los

dientes.El pie y la raíz de los dientes

son las partes más afectadas, mientras que la

línea pitch es escasamente tocada.El descostrado debe distinguirse de la

ralladura debida a la abrasión, que tiene una

apariencia similar pero origen diferente.

Prevención del

descostrado

1. Operar con menor

carga.2. Uso de lubricantes con aditivos

EP.3. Mejorar el acabado

superficial.4. Incrementar la velocidad de

operación.5. Enfriamiento lento del

engranaje después de las paradas.

Desgaste abrasivo

Resulta del transporte de

partículas abrasivas en la película lubricante,

que pueden quedar atrapadas entre los dientes de los

engranajes.Las partículas abrasivas

provienen del medio ambiente o de otros tipos de

avería como el picado.El desgaste abrasivo depende de la

naturaleza y tamaño de las partículas

contaminantes.

Prevención del desgaste

abrasivo

1. Superficies del engranaje

endurecidas mediante procesos

martensísticos.2. Mantener en buen estado las

juntas del sistema de lubricación.3. Remplazar o equipar con filtros

las parrillas de ventilación.4. Lubricantes de alta

viscosidad.5. Cambiar el aceite

periódicamente y filtrarlo en sistemas de

circulación.6. Hábitos de limpieza

durante el mantenimiento.

Desgaste por sobrecarga

El desgaste destructivo ocurre a bajas

velocidades y altas cargas.En estas condiciones, la carga rompe la

película lubricante pero la temperatura no es

suficientemente alta para provocar la soldadura de los

metales en contacto y causar el gripado.Este desgaste afecta a casi toda la

superficie de los dientes, excepto en la línea

pitch.Poco común en engranajes

endurecidos.

Deformación por

sobrecarga

Desgaste corrosivo

El desgaste corrosivo es relativamente

poco común.Se caracteriza por la presencia de un

gran número de muy pequeños orificios

distribuidos sobre toda la superficie de trabajo del

diente.Causado por los productos ácidos

generados en la oxidación del aceite o por su

contaminación con agua (humedad).Partículas metálicas en

el aceite catalizan la oxidación.

Fractura por impacto

La fractura estática se presenta

cuando los dientes se rompen después de solo unos

ciclos a muy altas cargas.El diente que sufre fractura por

impacto se caracteriza a menudo por la presencia de una

ondulación en el área donde fue comprimido.

Esto se debe a una deformación plástica

severa.La superficie de fractura tiene una

apariencia fibrosa, uniforme y gruesa, y no hay signos de

daño progresivo.

Fractura por fatiga

Esta avería es causada por

sobrecarga repetida sobre un diente.El diente es similar a una viga

voladiza que es soportada por uno de sus extremos. La carga

actúa hacia la punta del diente y el máximo

esfuerzo ocurre en la raíz.Sobrecargas repetidas inician las

grietas en la raíz que se extienden en uno o

más dientes.Algunas veces se reconoce por marcas

elípticas sobre la superficie fracturada, que salen

desde el punto en la raíz donde se originó la

falla.

La probabilidad de avería por fatiga

puede ser minimizada:

1. Reduciendo la carga sobre el

engranaje.2. Incrementando el tamaño

del diente o el ancho de la cara.3. Incrementando el

diámetro del engranaje.4. Incrementando el radio de la

raíz.5. Tecnología de

fabricación.

Otras causas de fractura

Fractura por des-alineamiento de los

dientes de ambos engranajes.El daño se origina en el extremo

final de los dientes y tiende a seguir una línea

diagonal.El des-alineamiento se presenta a

menudo por problemas con los cojinetes del eje.Este daño es más

común en engranajes helicoidales y

cónicos.

Autor:

Raul Gonzalez

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |